Изобретение относится к металлургической промышленности, в частности к процессам непрерывного литья различных профилей для кузовных деталей автомобилей.

Известны способы соединения однородных материалов, например, такие как способ заварки трещин в рамных конструкциях с последующей клепкой, при котором на определенном расстоянии от трещины засверливают отверстие, разделывают кромки под углом 45° на 2/3 толщины профиля и заваривают трещину, а для повышения прочности соединения на поврежденное место ставят накладку, приваривают или приклепывают к ремонтируемому брусу в нескольких местах и делают ровный шов. (С.И.Бисноватый и др. «Ремонт самоходных комбайнов СК-3, СК-4», изд. «Колос», г. Москва, 1969 г., стр.166, рис.115).

Данный способ неприемлем для соединения при плавке разнородных металлических материалов, таких как алюминий и сталь.

Ближайшим аналогом заявляемого способа является технология непрерывного литья отливок заданного профиля намораживанием на соответствующей установке (Э.ГЕРМАН, Непрерывное литье, М., Металлургиздат, 1961, с.338, рис.957), включающая подачу металлической ленты в емкость с расплавом, затем подачу ленты в кристаллизатор, формирование и извлечение отливки.

Недостатком данного способа является то, что при данной технологии не предусмотрена операция подачи дополнительного материала в расплав при получении профиля из алюминиевого расплава.

Задача изобретения заключается в обеспечении соединения переходного элемента из автолиста в профиле из алюминиевого сплава, то есть требуется создать способ соединения разнородных металлических материалов, при котором получают детали кузова со сниженным весом (облегченные) без снижения их запаса прочности.

Способ получения деталей кузова легкового автомобиля из алюминиевого сплава путем непрерывного литья намораживанием, включающий подачу ленты из низколегированной тонколистовой стали, в которой предварительно выполняют отверстия рядами с определенными диаметром и шагом, в емкость с расплавом алюминиевого сплава, подачу ленты с заполненными расплавом отверстиями в кристаллизатор, формирование на стенках кристаллизатора отливки с заданным профилем детали и извлечение полученной отливки детали из кристаллизатора при интенсивном охлаждении.

Сущность изобретения характеризуется способом получения автомобильной детали «усилителя средней стойки» кузова легкового автомобиля, при котором в установку непрерывного литья намораживанием опускают ленту из низкоуглеродистой тонколистовой стали.

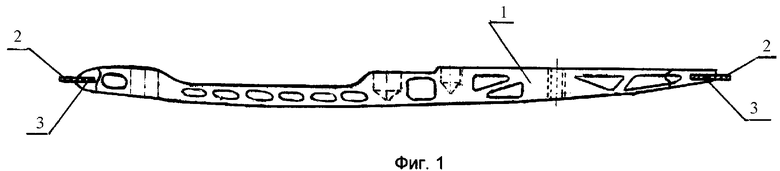

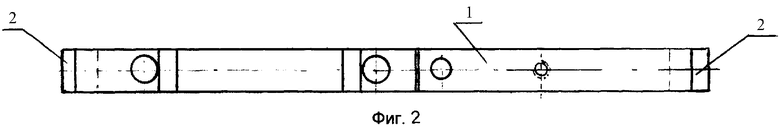

Деталь «усилитель средней стойки» кузова легкового автомобиля показана в двух видах на фиг.1, 2 и состоит из алюминиевого профиля 1, стальной ленты 2 с литьевыми заклепками 3, полученными путем заполнения отверстий алюминиевым расплавом.

Для возможности использования данного способа проведен прочностной расчет по брусу безопасности автомобиля LADA 2110, который показал, что самое слабое звено по прочности бруса безопасности - это сварные точки, для которых расчетное усилие отрыва при сдвиге составляет 4295 кг, но при испытаниях по стандарту безопасности США и Канады разрушения по данным точкам не наблюдалось. Приложенное усилие в 6000 кг к двери с брусом безопасности компенсируется жесткостью проема двери кузова и деформируется вовнутрь до 450 мм без разрушения сварных точек.

Прочность соединения достигается литьевой заклепкой. Определим усилие сдвига (среза) при диаметре литьевой заклепки в 8 мм с шагом 20 мм на кронштейне 100 мм с толщиной в 2 мм.

P5=2Fcp×τср×f,

где

Fcp - начальная площадь поперечного среза, Fcp =8×2=16 мм,

τср - напряжение при сдвиге, оно составляет в среднем от 0,6 до 0,8 Ģв, для материала АМГ-10 Ģв=40 кг/мм2, τср=0,7×40=28 кг/мм2,

f - число литьевых заклепок, для 5 заклепок усилие сдвига составляет

P5=2×16×28×5=4480 кг.

Из приведенного расчета видно, что литьевые заклепки удовлетворяют требованиям по усилию сдвига (4480 кг > 4295 кг ) в прочностной цепочке бруса безопасности.

Технология данного соединения позволяет получать широкую номенклатуру кузовных деталей, в частности профильных усилителей крыши автомобиля, внутренних панелей дверей багажника, капота легковых автомобилей, со значительным снижением трудоемкости их получения и уменьшить до 60-70 кг вес кузова легкового автомобиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| Способ непрерывного литья ленты | 1981 |

|

SU1014639A1 |

| Способ получения полых заготовок | 1978 |

|

SU850278A1 |

| ПОПЕРЕЧИНА СИДЕНЬЯ МОДУЛЬНОЙ КОНСТРУКЦИИ | 2013 |

|

RU2549230C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1993 |

|

RU2074787C1 |

| Контактная сварка несвариваемых металлов с помощью нанесенных термическим напылением промежуточных слоев | 2018 |

|

RU2776711C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОЙ ИЗЛОЖНИЦЕ СМЕННОГО ПРОФИЛЯ ДЛЯ ЕДИНИЧНОГО, МЕЛКО- И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА ПОЛЫХ КОНСТРУКЦИЙ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2003 |

|

RU2246374C2 |

| СЛОИСТАЯ ВИБРОШУМОДЕМПФИРОВАННАЯ ПАНЕЛЬ КАБИНЫ ВОДИТЕЛЯ И/ИЛИ ПАССАЖИРСКОГО ПОМЕЩЕНИЯ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2449904C1 |

| Способ модифицирования стали редкоземельными металлами в кристаллизаторе машины непрерывного литья | 1984 |

|

SU1199441A1 |

Изобретение относится к области литейного производства. Способ включает подачу ленты из низколегированной тонколистовой стали в емкость с расплавом алюминиевого сплава. В ленте выполнены отверстия рядами с определенным диаметром и шагом. Ленту с заполненными расплавом отверстиями подают в кристаллизатор. На стенках кристаллизатора формируют отливку с заданным профилем детали. Полученную отливку извлекают при интенсивном охлаждении. Достигается повышение прочности соединения разнородных металлических материалов. 2 ил.

Способ получения деталей кузова легкового автомобиля из алюминиевого сплава путем непрерывного литья намораживанием, включающий подачу ленты из низколегированной тонколистовой стали, в которой выполняют отверстия рядами с определенным диаметром и шагом, в емкость с расплавом алюминиевого сплава, подачу ленты с заполненными расплавом отверстиями в кристаллизатор, формирование на стенках кристаллизатора отливки с заданным профилем детали и извлечение полученной отливки детали из кристаллизатора при интенсивном охлаждении.

| ГЕРМАН Э | |||

| Непрерывное литье | |||

| - М.: Металлургиздат, 1961, с.338, рис.957 | |||

| Способ разливки металла | 1988 |

|

SU1740122A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТИЛЛИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1987 |

|

RU1524298C |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2217264C2 |

Авторы

Даты

2010-02-20—Публикация

2005-05-26—Подача