Изобретение относится к литейному производству, в частности к непрерывному литью лент.

Известен способ литья лент односторонним намораживанием на валоккристаллизатор без прижатия отливки к валку 1.

Недостатком этого способа является то, что отливка при движении в зо не охлаждения совместно с валком коробится и отстает от его поверхности в результате чего интенсивность ее теплообмена с валком низка и для съема ее с валка требуется делительное время, что снижает производительност процесса литья. Кроме того, поверхность отливки, сформировавшаяся непосредственно в ванне с расплавом, имеет многочисленные выс.тупы, так как является фронтом кристаллизации расплава.

Наиболее близким к предлагаемому является способ непрерывного литья ленты, включаквдий непрерывное намораживание расплава на поверхности . валка-кристаллизатора, охлаждение ленты и ее прижатие верхним валком к рабочей поверхности валка-кристаллизатора с целью сглаживания еще незатвердевшей поверхаости 2.

Известный способ позволяет получить ленту с гладкими поверхностями. Однако, если прокатка осуществляет-, ся вблизи выхода отливки из расплава когда ее температура выше температуры горячеломкости, происходит образе вание сетки трещин по границам кристаллов. При прокатке ленты на значительном расстоянии от ванны с расплавом (когда лента успевает охладиться ниже температуры горячеломкости) в случае попадания отдельных выступов

на свободной поверхности отливки под прижимной валок происходит отрыв ленты от поверхности валка-кристаллизатора, что вызывает ее разрушение на выходе из ванны с расплавом. Аналогичные явления имеют место и при прокатке ленты, если ее обжатие превышает процент линейной усадки в зоне охлаждения.

Цель изобретения - повышение качества ленты и увеличение производичтельности процесса литья.

Поставленная цель достигается тем что согласно способу непрерывного литья ленты, включающему непрерывное намораживание расплава на поверхност вращающегося водоохлаждаемого валка, охлаждение затвердевшей ленты и прижатие ее.системой .роликов к рабочей поверхности валка в зоне охлаждения, прижатие ленты осуществляют при температуре горячеломкости металла, после чего производят прокатку ленты , со степенью обжатия, не превышающей

линейной-усадки ленты в зоне охлаждения.

Прижатие ленты к валку при температуре, равной температуре горячеломкости, осуществляется выбором соотношения протяженностей зон намораживания и охлаждения на валке, зависящим от материала отливки. Прижатие ленты к валку без ее пластической деформации достигается установкой роликов на расстоянии от валка, превышающем толщину ленты на 5-10%.

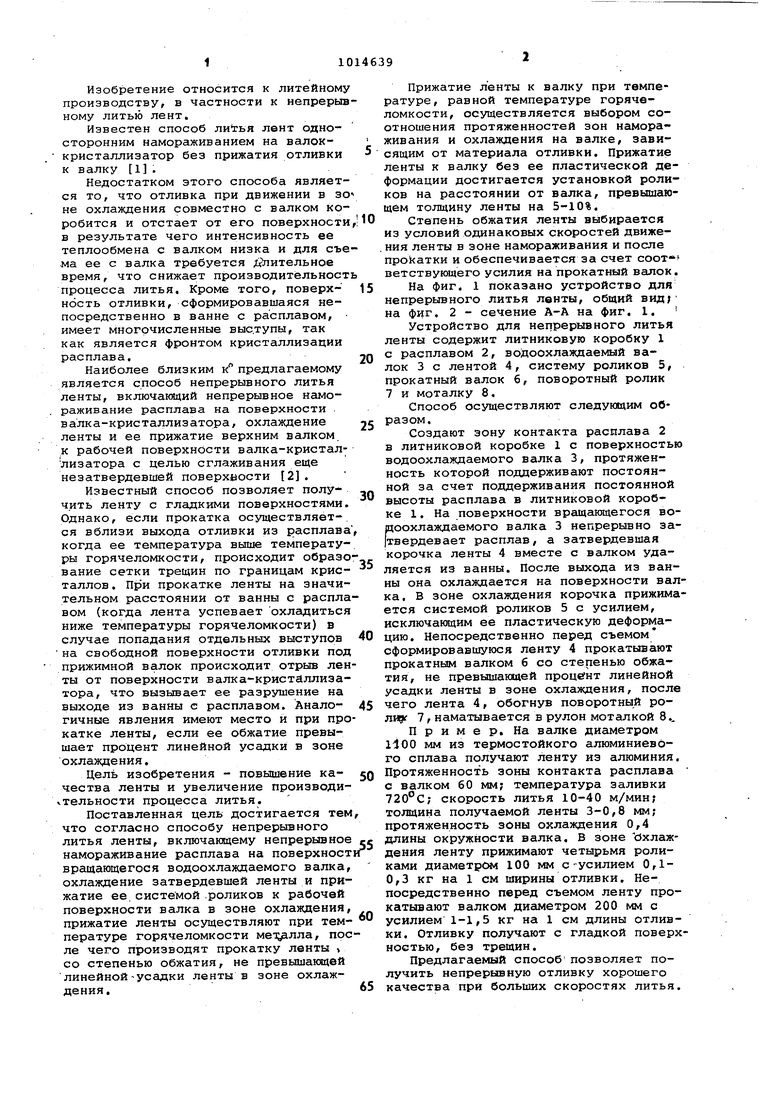

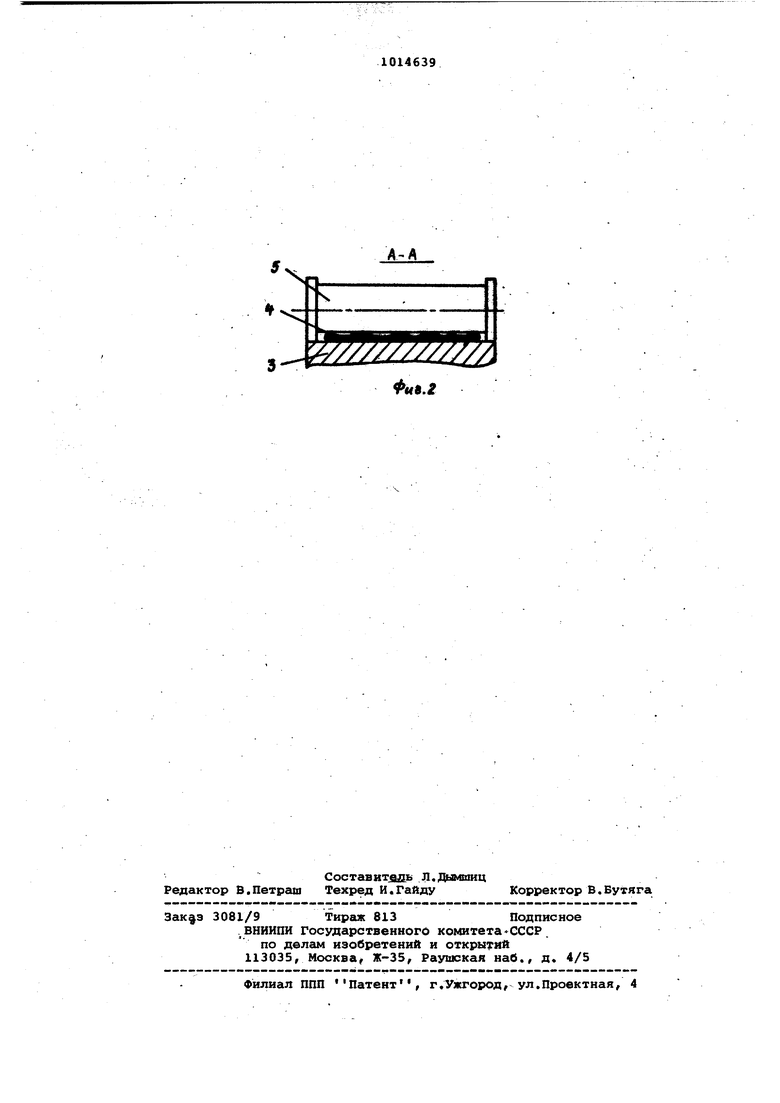

Степень обжатия ленты выбирается из условий одинаковых скоростей движе, ния ленты в зоне намораживания и после прокатки и обеспечивается за счет соот ветствуквдего усилия на прокатный валок. На фиг. 1 показано устройство для непрерывного литья ленты, общий вид; на Фиг. 2 - сечение А-А на фиг. 1. Устройство для непреръшного литья ленты содержит литниковую коробку 1 с расплавом 2, водоохлаждаемый валок 3 с лентой 4, систему роликов 5, прокатный валок 6, поворотный ролик 7 и моталку 8.

Способ осуществляют следующим образом.

Создают зону контакта расплава 2 в литниковой коробке 1 с поверхностью водоохлаждаемого валка 3, протяженность которой поддерживают постоянной за счет поддерживания постоянной высоты расплава в литниковой коробке 1. На поверхности вращающегося вошоохлаждаемого валка 3 непрерывно за твердевает расплав, а затвердевшая корочка ленты 4 вместе с валком удаляется из ванны. После выхода из ванны она охлаждается на поверхности валка. В зоне охлаждения корочка прижимается системой роликов 5 с усилием, исключающим ее пластическую деформацию. Непосредственно перед съемом сформировавшуюся ленту 4 прокатывают прокатным валком 6 со степенью обжатия, не превышающей процйнт линейной усадки ленты в зоне охлаждения, после чего лента 4, обогнув поворотный ролндг 7, наматывается в рулон моталкой 8...

Пример. На валке диаметром liOO мм из термостойкого алюминиевого сплава получают ленту из алюминия. Протяженность зоны контакта расплава с валком 60 мм; температура заливки 120°С; скорость литья 10-40 м/мин; толщина получаемой ленты 3-0,8 мм; протяженность зоны охлаждения 0,4 длины окружности валка. В зоне Охлаждения ленту прижимают четырьмя роликами диаметром 100 мм с усилием 0,10,3 кг на 1 см ширины отливки. Непосредственно перед съемом ленту прокатывают валком диаметром 200 мм с усилием 1-1,5 кг на 1 см длины отливки. Отливку получают с гладкой поверхностью, без трещин.

Предлагаемый способ позволяет получить непрерывную отливку хорошего качества при больших скоростях литья.

Ф.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья ленты | 1985 |

|

SU1329898A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| Устройство для непрерывного литья намораживанием | 1981 |

|

SU1020182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| Способ непрерывного литья ленты | 1981 |

|

SU984649A1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛОВ | 2007 |

|

RU2368456C2 |

| МАШИНА БЕССЛИТКОВОЙ ПРОКАТКИ АЛЮМИНИЕВОГО ЛИСТА | 2014 |

|

RU2567943C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2393034C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ МЕНЕЕ 10 ММ | 1991 |

|

RU2013184C1 |

СПСХ:ОБ НЕПРЕРЫВНОГО ЛИТЬЯ , включамций непрерывное намораживание расплава на поверхности вра.цающегося .водсохлаяЕдаемого Bajnta,- охлаждение затвердевшей ленфы и прижатие ее системой роликов к рабочей поверхности валка в зоне охлаждения, отличающийся тем, что, с целью повьааения качества ленты и увеличения производительности процесса литья, прижаФйе ленты осущест яют при температуре горячеломкости метал- ла, после чего производят прокатку ленты со степенью обжатия, не превышающей линейной усадки ленты в зоне охлаждения..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Степанов А.Н | |||

| и др. | |||

| Пройэвод ство листа из расплава | |||

| М., Металлургия , , с | |||

| Насос | 1917 |

|

SU13A1 |

| рис | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Баландин Г.Ф | |||

| Литье наморажиаа нием | |||

| М., МайЙЬиз, 1962, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-25—Подача