Область техники, к которой относится изобретение

Настоящее изобретение касается фиксирующей пресс-форму поперечины формовочного пресса и пресса, содержащего указанную поперечину.

Уровень техники

Для литья под давлением пластиковых изделий в некоторых случаях используются прессы, снабженные двумя фиксирующими пресс-форму пластинами или поперечинами, при этом, например, одна из них, также называемая основанием пресса, зафиксирована относительно остальной части пресса, а вторая - подвижна.

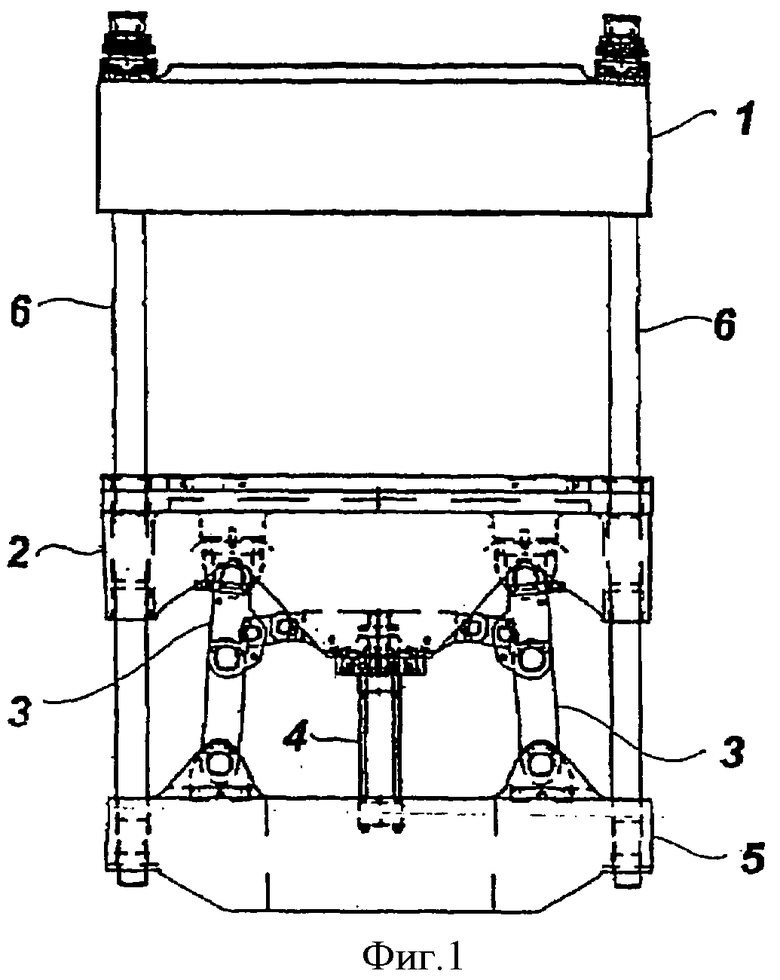

В частности, в случае прямоугольных пресс-форм или пресс-форм другого, явно удлиненного вида, например, когда отношение длины к ширине пресс-формы равно двум, трем или четырем, прессы содержат системы закрывания пресс-форм, которые прикладывают к поперечинам сжимающее усилие закрывания, по меньшей мере, в двух областях поперечин, причем эти области отстоят друг от друга на некотором расстоянии: например, в известном прессе, схематично показанном на фиг.1, закрывающее и открывающее перемещения верхней поперечины 1 относительно основания 2 пресса, первая из которых подвижна, а второе неподвижно относительно станины пресса, производятся посредством двойного коленчато-рычажного механизма 3, который в свою очередь приводится в движение гидравлическим цилиндром 4; с одной стороны двойной коленчато-рычажный механизм 3 соединен непосредственно с основанием 2 пресса, а с другой стороны он приводит в действие нижнюю подвижную поперечину 5, которая в свою очередь перемещает верхнюю поперечину 1 по четырем подвижным стойкам 6.

Подвижные стойки 6 прикладывают сжимающее пресс-форму усилие к двум концам верхней поперечины 1, в то время как рычаги двойного коленчато-рычажного механизма 3 прикладывают упомянутое выше сжимающее усилие к двум отдаленным друг от друга областям основания 2 пресса.

В известном прессе, показанном на фиг.1, верхняя поперечина 1 представляет собой несколько стальных пластин, приваренных друг к другу, так что образуется балка, которая, по меньшей мере, в первом приближении при сгибании функционирует практически аналогично простой балке с практически равномерным моментом сопротивления изгибающим нагрузкам, прилагаемым вдоль всей длины поперечины.

Хотя описанное решение гарантирует более равномерное распределение давления по двум половинкам пресс-формы по сравнению со случаем, когда усилие закрывания пресс-формы действует на основание пресса только в одной точке, но даже в случае известного в технике двойного коленчато-рычажного пресса, особенно в случае значительно удлиненных пресс-форм, упомянутых выше, давление закрывания пресс-формы распределено слишком неравномерно; в частности, две пары стоек 6 стремятся согнуть верхнюю поперечину 1 наверх, как показано на фиг.1, давление закрывания концентрируется на концах полуформ и уменьшается в центре пресс-формы; эта ситуация, как правило, может приводить к дефектам изделий, формуемых в формовочных полостях в центре пресс-формы; может иметь место относительное проскальзывание двух полуформ и заметные выступы на соединительных линиях полуформ.

Тот факт, что часто основание 2 пресса не может быть особенно массивным и жестким по причинам объема и из-за того, что внутри оно должно содержать надлежащие устройства (то есть основание более гибко и деформируемо по сравнению с верхней поперечиной) означает, что концентрация напряжения на основании 2 в шарнирных точках рычагов двойного коленчато-рычажного механизма приводит к важной и, в общем, нежелательной неравномерности распределения давления закрывания, действующего на полуформу, прикрепленную к основанию 2 пресса.

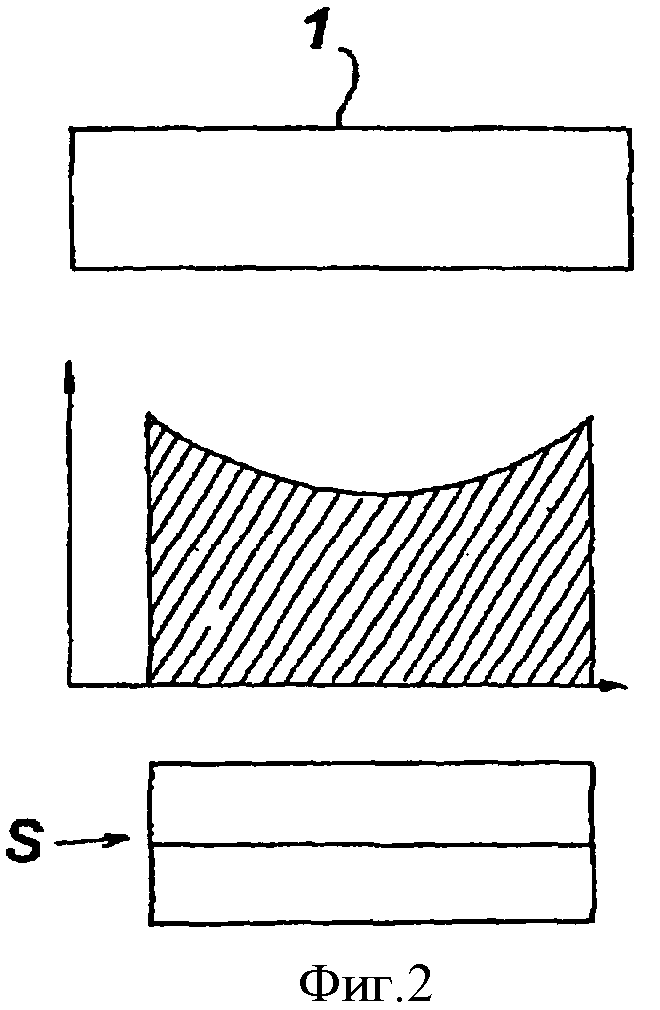

На фиг.2 схематично показана диаграмма распределения давления по пресс-форме S, расположенной в прессе с поперечиной 1 с фиг.1: график давления представляет собой вогнутую кривую, где максимальные значения давления концентрируются на концах пресс-формы, а минимальные значения - в центре.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы добиться улучшения распределения давления закрывания пресс-формы и, в частности, более равномерного распределения давления, чем в случае использования известных в технике прессов и способов формования.

Указанная задача решена согласно первому аспекту настоящего изобретения посредством фиксирующей пресс-форму поперечины, предназначенной для взаимодействия с основанием формовочного пресса для закрывания и прижатия друг к другу двух половинок пресс-формы посредством применения двух приводов, которые действуют на две первые области нажатия привода, расположенные на основании пресса, в соответствии с заранее заданным направлением закрывания пресс-формы, при этом указанная поперечина содержит:

- по меньшей мере, два приводящих в действие конца поперечины, каждый из которых содержит вторую область нажатия привода, к которой прикреплен, по меньшей мере, одни привод поперечины для приложения к поперечине усилия закрывания пресс-формы, причем проекции первых областей нажатия привода расположены между, по меньшей мере, двумя вторыми областями нажатия привода;

- фиксирующее основание, выступающее в направлении закрывания пресс-формы по сравнению с приводящими в действие концами поперечины, при этом указанное основание предназначено для передачи на пресс-форму сжимающего усилия, которое прикладывается к приводящим в действие концам поперечины;

- узкую часть, расположенную в направлении закрывания пресс-формы между, по меньшей мере, двумя приводящими в действие концами поперечины и фиксирующим основанием, причем указанная узкая часть предназначена для передачи на фиксирующее основание сжимающего усилия, которое прикладывается, по меньшей мере, к двум приводящим в действие концам поперечины, а каждый приводящий в действие конец поперечины выступает в направлении, перпендикулярном направлению закрывания пресс-формы, за границы узкой части, и узкая часть расположена между проекциями первых областей нажатия привода и по существу не выступает за их границы.

Согласно второму аспекту настоящего изобретения поставленная задача достигается в формовочном прессе, характеризующимся тем, что содержит:

- фиксирующую пресс-форму поперечину, определенную выше;

- основание пресса, причем фиксирующая пресс-форму поперечина и основание пресса выполнены с возможностью перемещения друг относительно друга и к каждому из указанных узлов может крепиться, по меньшей мере, часть пресс-формы и эти узлы предназначены для закрывания указанной пресс-формы;

- средства для приведения в действие основания пресса, предназначенные для приложения сжимающего усилия, по меньшей мере, к двум первым областям нажатия привода, расположенным на основании пресса, причем указанные области по существу отделены друг от друга, при этом указанные средства закрывают пресс-форму между основанием пресса и фиксирующей пресс-форму поперечиной.

Преимущества настоящего изобретения будут более ясны специалистам в этой области из последующего подробного описания конкретного, не ограничивающего изобретение варианта выполнения, приводимого со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых представлено:

фиг.1 - схематичный вид спереди известного в технике пресса;

фиг.2 - схематичный вид, показывающий распределение давления по пресс-форме, расположенной в прессе по фиг.1;

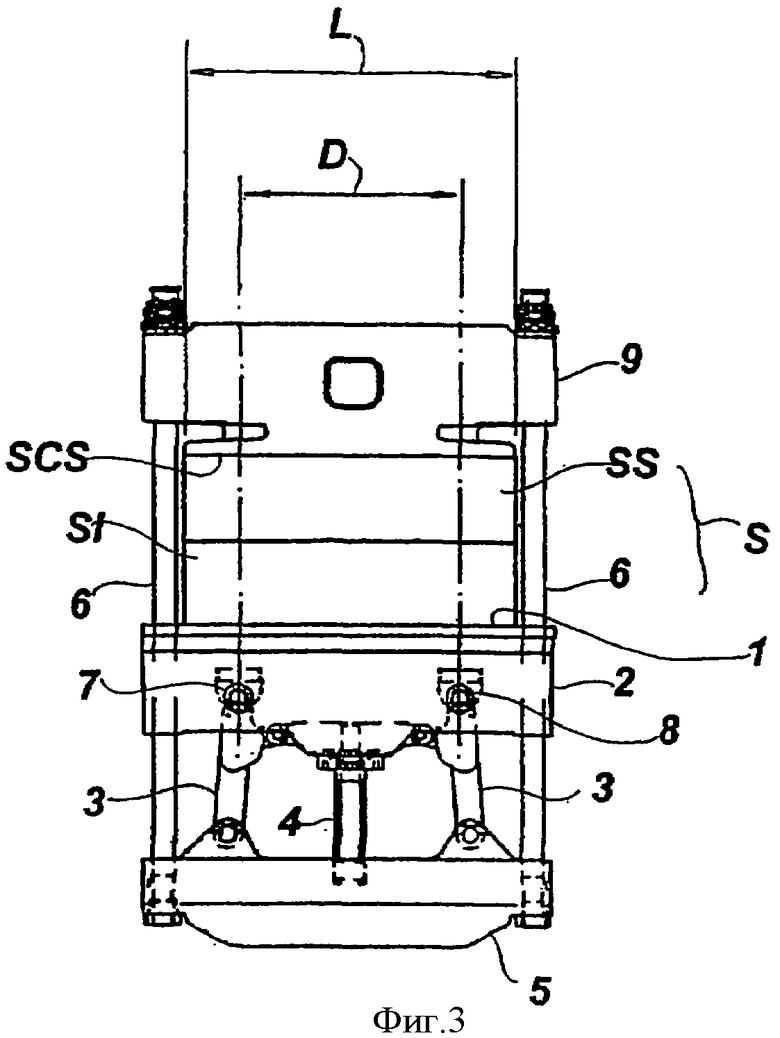

фиг.3 - вид спереди первого варианта выполнения поперечины и пресса в соответствии с настоящим изобретением, схематично;

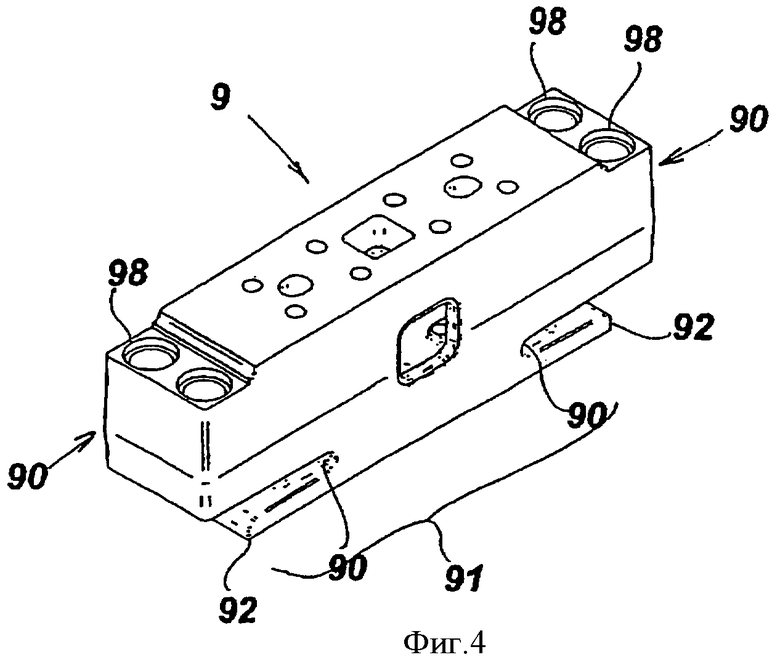

фиг.4 - вид в изометрии верхней фиксирующей пресс-форму поперечины пресса по фиг.3, схематично;

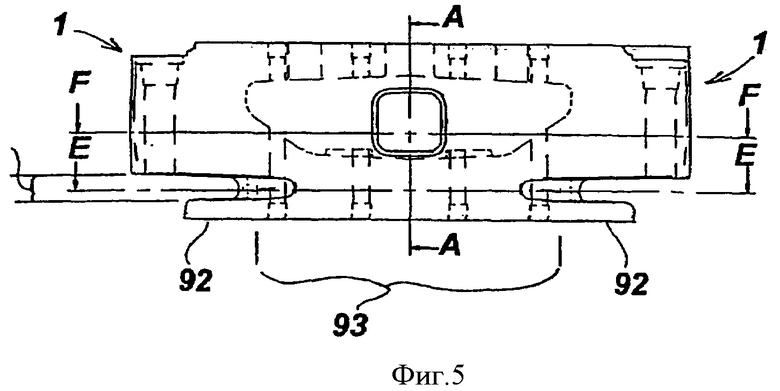

фиг.5 - вид сбоку поперечины по фиг.4, схематично;

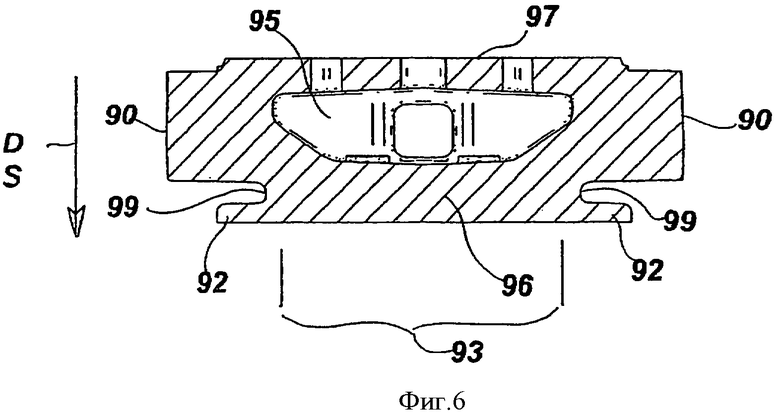

фиг.6 - разрез вдоль продольной плоскости, проходящей через середину поперечины по фиг.4;

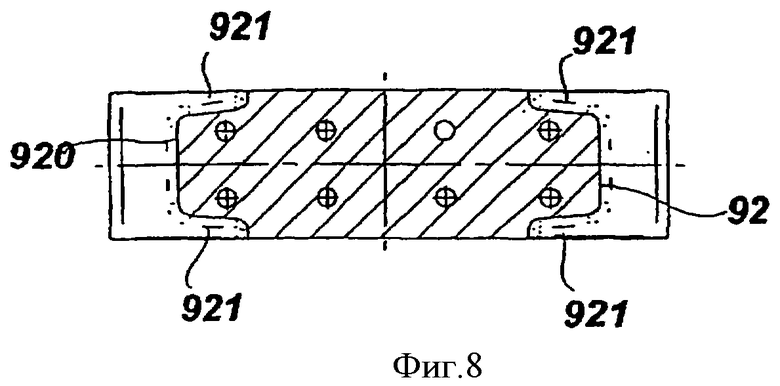

фиг.7 и 8 - разрезы F-F и Е-Е поперечины по фиг.4;

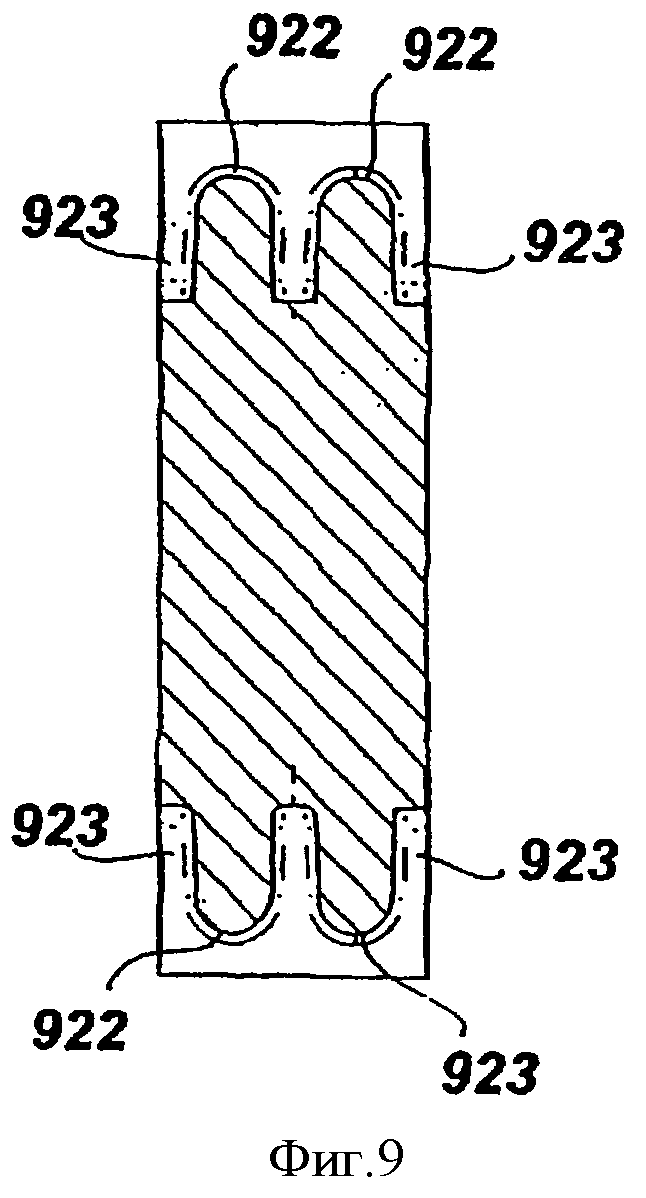

фиг.9 - область соединения поперечных крыльев фиксирующего основания и остальной части основания второго варианта выполнения верхней фиксирующей пресс-форму поперечины, соответствующей настоящему изобретению;

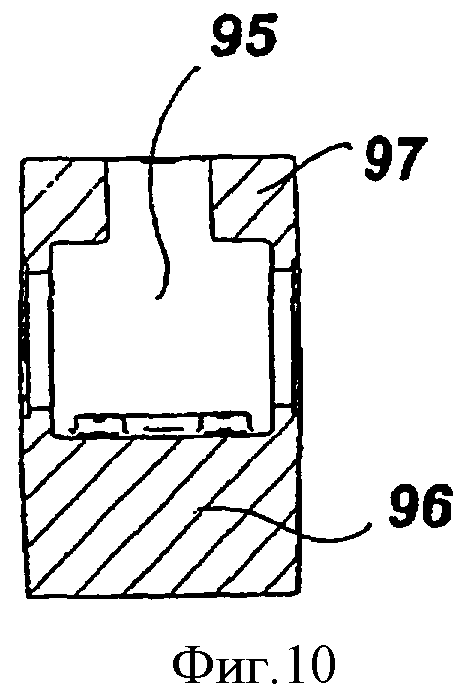

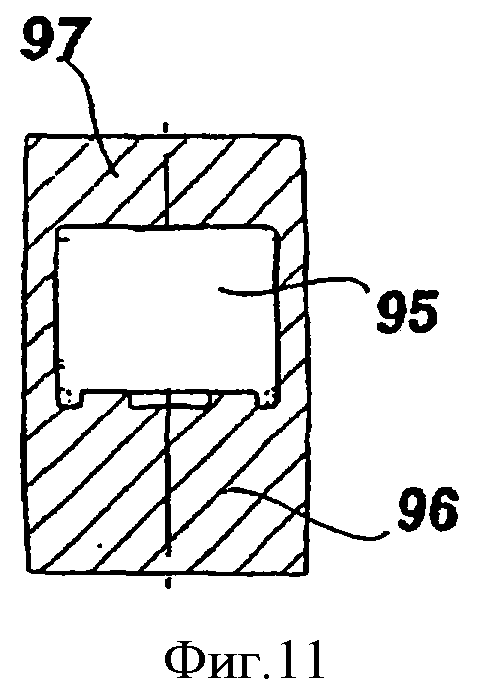

фиг.10 и 11 - разрезы В-В и С-С поперечины по фиг.4;

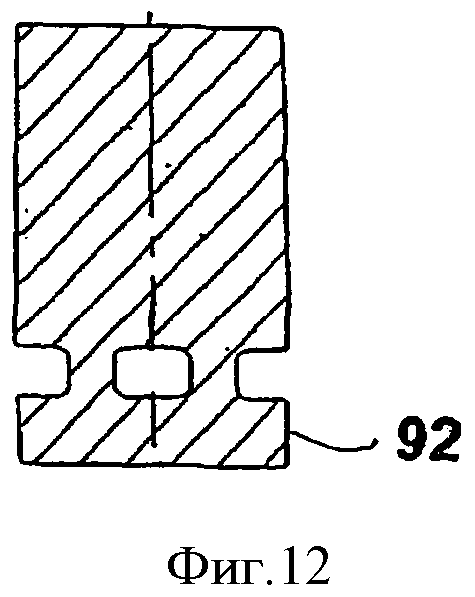

фиг.12 - разрез D-D поперечины по фиг.9;

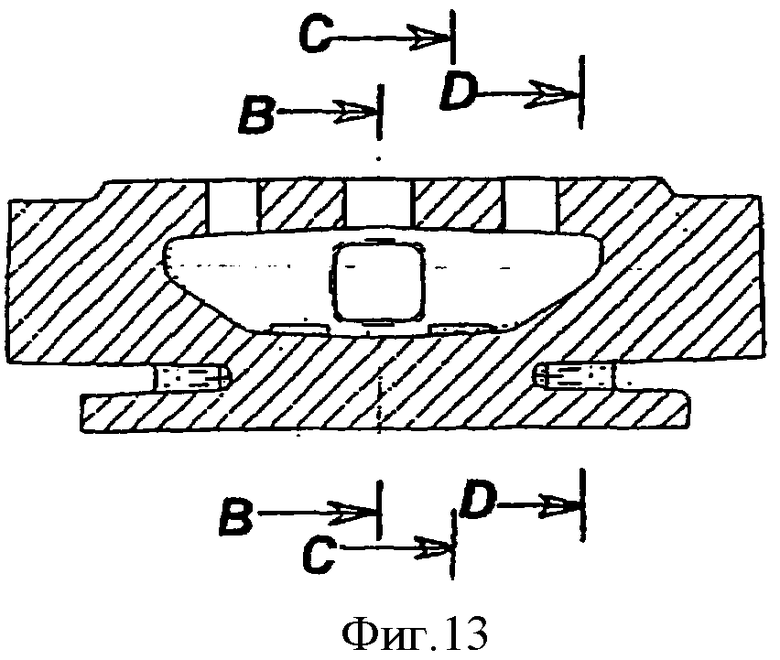

фиг.13 - разрез поперечины по фиг.9 по плоскости, расположенной продольно поперечине и перпендикулярно плоскостям разреза по фиг.9 и 12;

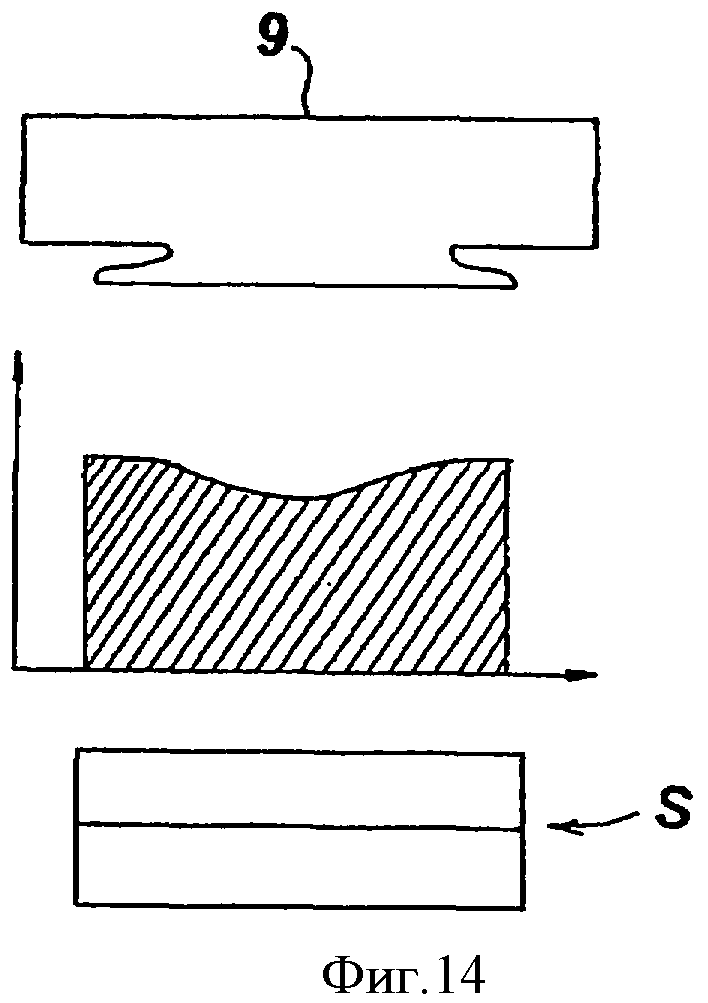

фиг.14 - схематичный вид, показывающий распределение давления, действующего на пресс-форму, расположенную в прессе по фиг.3.

Осуществление изобретения

Фиг.3-8 касаются фиксирующей пресс-форму поперечины и пресса, соответствующих первому варианту выполнения настоящего изобретения.

Этот пресс содержит основание 2 пресса, двойной коленчато-рычажный закрывающий механизм 3, гидравлический цилиндр 4, который приводит в действие механизм 3, нижнюю подвижную поперечину 5 и две пары подвижных стоек 6, в настоящем примере, но не обязательно, известных в настоящее время и аналогичных соответствующим элементам 2, 3, 4-6 известного пресса по фиг.1; аналогично прессу по фиг.1 в прессе по фиг.3 двойная коленчато-рычажная система прикладывает усилие закрывания двух полуформ SS и SI к основанию 2 пресса, которое неподвижно относительно станины пресса, непосредственно через две шарнирные точки 7, 8 двух своих рычагов, указанные точки расположены на основании 2 пресса, и усилие передается к верхней фиксирующей пресс-форму поперечине 9, далее также называемой просто «верхней поперечиной» или «фиксирующей пресс-форму поперечиной», которая подвижна относительно станины пресса, при этом усилие передается через нижнюю подвижную поперечину 5 и две пары подвижных стоек 6, нижняя полуформа SI присоединена к основанию 2 пресса, а верхняя полуформа SS присоединена к верхней фиксирующей пресс-форму поперечине 9.

В настоящем конкретном варианте выполнения пресс-форма S имеет удлиненную форму, при этом отношение длины к ширине составляет примерно от 3 до 4; две шарнирные точки 7, 8 двойной коленчато-рычажной системы 3, расположенные на основании 2 пресса, являются причиной возникновения двух областей концентрации по существу отдельных сил, указанные области отделены друг от друга на расстояние D в продольном направлении пресс-формы S; в других, не показанных здесь вариантах выполнения изобретения для приведения в действие основания пресса могут применяться другие подходящие средства, отличные от двойного коленчато-рычажного механизма, например, другой механизм с рычагами или гидравлическими цилиндрами, которые непосредственно присоединены к фиксирующему пресс-форму основанию, или система винтов или домкратов, или другие средства для приведения в действие основания пресса, которые аналогично давят на основание пресса, по меньшей мере, в двух областях, ниже называемых «первыми областями 7, 8 нажатия привода», которые по существу отдалены друг от друга.

В других вариантах выполнения изобретения, в которых средства приведения в действие основания пресса нажимают на основание пресса в трех или более областях нажатия, которые по существу отдалены друг от друга, принципы настоящего описания надо понимать следующим образом: имеется в виду пара областей нажатия, которые удалены друг от друга в наибольшей степени.

В настоящем предпочтительном варианте выполнения изобретения фиксирующая пресс-форму поперечина (фиг.4-8) содержит:

- два конца 90, ниже называемых «приводящими в действие концами 90 поперечины», в каждом из которых выполнены сквозные отверстия 98 (или в других, не показанных вариантах выполнения концы содержат соответствующие области нажатия привода поперечины, в этом описании называемые «вторыми областями нажатия привода»), через которые проходят подвижные стойки 6, и

- фиксирующее основание 91 (фиг.4), расположенное в промежуточном положении между двумя концами 90 и предназначенное для оказания давления на пресс-форму S или, по меньшей мере, для передачи на пресс-форму S усилия закрывания пресс-формы и сжимающего усилия, действующего на верхнюю поперечину 9 со стороны стоек 6.

Согласно настоящему изобретению фиксирующее основание 91 в зависимости от направления закрывания пресс-формы выступает относительно приводящих в действие концов 90 поперечины.

Поперечина 9 также содержит «горловину» или узкую часть 99 (фиг.4-6), расположенную в зависимости от направления DS (фиг.4) закрывания пресс-формы, между двумя приводящими в действие концами 90 поперечины и фиксирующим основанием 91; узкая часть 99 предназначена для передачи на основание 91 сжимающего усилия, действующего со стороны стоек 6 на концы 90 поперечины.

Каждый из концов выступает в продольном направлении поперечины за границы узкой части 99, причем поперечина расположена между линиями проекции, для краткости ниже называемыми также «проекциями», двух шарнирных областей 7, 8 в зависимости от направления DS закрывания пресс-формы и не выступает за пределы указанных проекций.

В отличие от известной поперечины 1 при указанной конструкции концы поперечины, находящиеся под напряжением из-за вытягивания стоек 6, не перемещаются по дуге - одна - по часовой стрелке, а вторая - против часовой стрелки, так как они располагаются на двух опорах на краях пресс-формы, и распределение давления имеет не параболический вид или вид, подобный параболическому, что показано на фиг.2, а распределение давления на пресс-форму имеет вид, аналогичный изображенному на фиг.14, с не монотонным направлением и единственной центральной впадиной. Это распределение представляет собой кривую, форма которой является приблизительно вогнуто-выпуклой с двумя фактически плоскими областями максимума, соответствующими проекциям шарнирных областей 7, 8 рычагов двойного коленчато-рычажного механизма, расположенных на основании 2 пресса, и областью минимума в центре, тем не менее, при распределении давления, показанном на фиг.14, разница в давлении между двумя точками максимума и точкой минимума меньше, чем разница на диаграмме с фиг.1 и значения давления в различных областях пресс-формы распределены в целом более равномерно.

Предпочтительно, чтобы фиксирующее основание 91 так располагалось в горизонтальном направлении, чтобы, по меньшей мере, доставать до проекций шарнирных областей 7, 8 и в предпочтительных вариантах выполнения, показанных на фиг.3-13, фиксирующее основание 91 так располагается в горизонтальном направлении, что два боковых крыла 92 заходят за пределы проекций шарнирных областей 7, 8, при этом два боковых крыла 92 тянутся как две выступающие полки в продольном направлении относительно поперечины 9 и в поперечном направлении относительно направления DS формования.

Два боковых крыла 92 по существу менее жестки и более податливы по отношению к изгибанию в зависимости от направления DS формования благодаря силам взаимодействия между пресс-формой S и поперечиной 9 - центральной части 93 (фиг.4-6) основания 91, которое расположено в горизонтальном направлении между проекциями шарнирных областей 7, 8; в настоящем описании часть 93 основания 91 также называется «жесткой прессующей частью 93».

Соединяющие области между любым крылом 92 и более массивной центральной частью основания 91 могут иметь различные формы: в варианте выполнения по фиг.8 эти соединяющие области представляют собой массивный центральный выступ 920 и две боковые разгрузочные области 921; в варианте выполнения по фиг.9 эти соединяющие области имеют два ребра 922 и две боковые разгрузочные области 923; тем не менее, также возможны другие варианты формы.

В настоящем варианте выполнения боковые крылья 92 посредством приложения меньшей части усилия закрывания пресс-формы S способствуют более равномерному распределению давления между поперечиной 9 и пресс-формой S, при этом исключаются неожиданные обрывы кривой распределения давления на концах пресс-формы S, также крылья 92 предназначены для фиксирования и удержания пресс-формы.

Как показано на фиг.5, 6, верхняя поперечина 9 содержит внутреннюю удлиненную полость 95, которая ориентирована продольно по отношению к поперечине 9 и которая характерно делит поперечину на нижнюю часть 96 и верхнюю часть 97, которые расположены продольно относительно поперечины 9, и длинная часть которых расположена между двумя концами 90; центральная часть нижней части 96 представляет собой упомянутую выше жесткую прессующую часть 93.

В настоящем варианте выполнения изобретения поперечные сечения разрезов В-В, С-С и разрезов по плоскостям, параллельным плоскостям указанных разрезов, то есть плоскостей разрезов, которые параллельны направлению закрывания пресс-формы и проходящих через саму пресс-форму, имеют по существу прямоугольную форму, как показано на фиг.10 и 11.

При закрывании пресс-формы S нижняя часть 96 характерно нагружена, в основном сжата, а верхняя часть 97 подвержена в основном воздействию растягивающего усилия, что увеличивает жесткость поперечины к изгибанию.

Предпочтительно, но не обязательно, чтобы поперечина 9 была изготовлена из чугунной отливки; в других вариантах выполнения изобретения, которые не показаны, поперечина может изготавливаться из сваренных стальных пластин.

Наибольшая прочность к искривлению нижней части 96 и, в частности, жесткой прессующей части 93 достигается в настоящем варианте выполнения изобретения благодаря тому, что часть 93 выполнена в виде массивной балки по существу прямоугольного общего поперечного сечения; тем не менее, в других вариантах выполнения (не показанных) жесткая прессующая часть 93 может иметь более легкую конструкцию, например, снабженную ребрами.

Предпочтительно, чтобы, по меньшей мере, часть жесткой прессующей части 93 и нижней части 96 в продольном по отношению к поперечине 9 направлении имела по существу равномерный момент сопротивления изгибающим нагрузкам.

Предпочтительно, чтобы пресс и фиксирующая пресс-форму поперечина 9, описанная выше, использовались для расположения пресс-формы S, содержащей, по существу, плоские поверхности SCS и SCI (фиг.3) сопряжения, к которым прикладывается усилие закрывания пресс-формы со стороны соответственно поперечины 9 и основания 2 пресса, указанные поверхности проходят в горизонтальном направлении, по меньшей мере, до шарнирных областей 7, 8 рычагов двойного коленчато-рычажного механизма 3, расположенных на основании 2 пресса, то есть длина L пресс-формы (фиг.3), или, по меньшей мере, длина поверхностей SCS и SCI сопряжения, по существу, не меньше, чем расстояние D по центру между двумя шарнирными областями; даже более предпочтительно, чтобы пресс-форма S проходила в горизонтальном направлении за границы шарнирных областей 7, 8, то есть длина L пресс-формы превышала бы расстояние D по центру; эти отношения между размерами пресс-формы, верхней поперечиной 9 и шарнирными точками двойного коленчато-рычажного механизма позволяют добиваться более равномерного распределения давления по пресс-форме.

Формовочная полость пресс-формы или множество формовочных полостей пресс-формы расположены, предпочтительно, но не обязательно, в горизонтальной части пресс-формы между двумя шарнирными точками или, в более общем случае, в горизонтальной части пресс-формы между областями 7, 8 нажатия привода и/или на жесткой прессующей части 93 поперечины 9.

В соответствии с изложенным выше использование верхней поперечины 9 пресса и удлиненной формы с 20 формовочными полостями, расположенными в ряд, что показано на фиг.3, позволяет добиться более равномерного распределения давления закрывания пресс-формы по сравнению со случаем, когда та же самая пресс-форма установлена в пресс известного типа по фиг.1: использование пресса по фиг.3 позволяет получить RP отношения между давлением закрывания первой формовочной полости (наиболее удаленной) и давлением закрывания десятой формовочной полости (которая расположена наиболее близко к центру горизонтальной части пресс-формы) равные примерно двум или трем, в то время как использование пресса по фиг.1 позволяет получить RP отношения, равные примерно пяти или шести. В более общем смысле использование поперечины 9, соответствующей настоящему изобретению, позволяет получить RP отношения, равные примерно половине от RP отношений, для известной в технике поперечины, такой, какая показана на фиг.1. Аналогично, что касается известной поперечины 1 по фиг.1, использование поперечины 9, соответствующей изобретению, позволяет при формовании вдвое снизить ошибки, связанные с отклонением поверхности поперечины от плоскости.

Другой результат, которого удается добиться, заключается в улучшении плотности закрывания пресс-формы в фазе впрыскивания ПЭТ, что приводит к уменьшению выступов при формовании.

Для описанного выше варианта выполнения изобретения можно предложить множество модификаций и изменений, не выходя при этом за границы объема изобретения: например, конструкция, соответствующая изобретению, может быть предназначена для фиксирующих пресс-форму поперечин для прессов различных типов, таких как поперечины, приводимые в действие не подвижными стойками 6, а другими способами, например посредством нажимания на поперечины гидравлическими цилиндрами или рычагами; в этом случае сквозные отверстия 98 для стоек необходимо рассматривать в более общем смысле: как вторые области 98 нажатия приводов поперечин. Фиксирующая пресс-форму поперечина, соответствующая изобретению, не обязательно подвижна, она также может быть неподвижной относительно станины пресса.

Все модификации и изменения, предусмотренные пунктами формулы изобретения и ее эквивалентами, не выходят за границы объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕНЧАТО-ВИНТОВОЙ ПРЕСС | 1992 |

|

RU2016769C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1998 |

|

RU2151693C1 |

| СКРЕПЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРЕСС-ФОРМ | 2002 |

|

RU2285612C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМИРОВАНИЯ СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2263025C2 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРУНТОЦЕМЕНТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012491C1 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2205159C2 |

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2198143C2 |

| ПРЕСС ДЛЯ ФОРМИРОВАНИЯ ГРАНУЛ В ОГРАНИЧЕННЫХ И НЕБЛАГОПРИЯТНЫХ УСЛОВИЯХ И СПОСОБ СБОРКИ ПРЕССА | 2015 |

|

RU2677632C2 |

| СЕКЦИОННАЯ МАШИНА | 2001 |

|

RU2245306C2 |

| ТРУБОПРУТКОВЫЙ ПРЕСС ИЛИ ПРЕСС ДЛЯ ВЫДАВЛИВАНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2569008C1 |

Фиксирующая пресс-форму поперечина, соответствующая изобретению, содержит фиксирующее основание, выполненное с возможностью сжатия пресс-формы, которое занимает выступающее положение в направлении закрывания пресс-формы по отношению к концам, посредством которых поперечина соединена с подвижными стойками пресса и на которых она расположена. Основание соединено с остальной частью поперечины посредством узкой части, которая расположена в центральной части основания между проекциями расположенных на основании пресса шарнирных областей двойного коленчато-рычажного механизма пресса, узкая часть по существу не выходит за границы указанных проекций. Технический результат при использовании заявленного пресса позволяет добиться более равномерного распределения давления при закрывании пресс-формы. 6 з.п. ф-лы, 14 ил.

1. Формовочный пресс, содержащий фиксирующую пресс-форму поперечину (9) и основание (2) пресса, причем фиксирующая пресс-форму поперечина (9) и основание (2) пресса выполнены с возможностью перемещения друг относительно друга и с возможностью крепления к каждому из них, по меньшей мере, части пресс-формы (S) и предназначены для закрывания указанной пресс-формы (S); первые приводы, прикладывающие сжимающее усилие, по меньшей мере, к двум первым областям нажатия привода указанного основания пресса, указанные области по существу отдалены друг от друга, при этом указанные приводы выполнены с возможностью закрывания пресс-формы (S) между основанием (2) пресса и фиксирующей пресс-форму поперечиной (9), которая содержит:

по меньшей мере, два приводящих в действие конца (90) поперечины, каждый из которых содержит вторую область (98) нажатия привода, к которой прикреплен, по меньшей мере, один привод (6) поперечины для приложения к поперечине усилия закрывания пресс-формы;

фиксирующее основание (91), выступающее в направлении закрывания пресс-формы по сравнению с приводящими в действие концами (90) поперечины, при этом основание (91) предназначено для передачи на пресс-форму сжимающего усилия, которое прикладывается к приводящим в действие концам поперечины;

узкую часть (99), расположенную в направлении закрывания пресс-формы между, по меньшей мере, двумя приводящими в действие концами (90) поперечины и фиксирующим основанием (91), причем часть (99) предназначена для передачи на фиксирующее основание сжимающего усилия, которое прикладывается, по меньшей мере, к двум приводящим в действие концам (90) поперечины, при этом каждый приводящий в действие конец (90) поперечины выступает в направлении (DS), перпендикулярном направлению закрывания пресс-формы, за границы узкой части (99), а проекции первых областей (7, 8) нажатия привода расположены между, по меньшей мере, двумя вторыми областями (98) нажатия привода, а узкая часть (99) расположена между проекциями первых областей (7, 8) нажатия привода и по существу не выступает за их границы, отличающийся тем, что фиксирующее основание (91) расположено в горизонтальном направлении так, что, по меньшей мере, проходит до проекций первых двух областей (7, 8) нажатия приводов основания (2) пресса, а часть (93) фиксирующего основания (91) между проекциями первых двух областей (7, 8) нажатия привода, расположенных на основании (2) пресса, выполнена, по существу, более жесткой к изгибу относительно остальной части фиксирующего пресс-форму основания (91) при взаимодействии сил, действующих на пресс-форму и поперечину, при этом фиксирующее основание (91) содержит одно или несколько крыльев или расширений (92), которые расположены в направлении двух концов поперечины (9) как две выступающие полки, а также содержащий внутреннюю центральную полость (95), расположенную продольно по отношению к поперечине (9), и, по меньшей мере, одну верхнюю стенку (97), которая закрывает внутреннюю центральную полость со стороны, противоположной фиксирующему основанию (91) для соединения таким образом двух приводящих в действие концов поперечины для увеличения жесткости поперечины к изгибу.

2. Формовочный пресс по п.1, в котором фиксирующее основание (91) расположено в горизонтальном направлении так, что выходит за границы проекций первых двух областей (7, 8) нажатия приводов, расположенных на основании (2) пресса.

3. Формовочный пресс по п.1, в котором фиксирующее основание (91) содержит часть (96), выполненный по существу в виде балки, расположенной продольно относительно фиксирующей пресс-форму поперечины (9) и имеющей момент сопротивления изгибу при взаимодействии давлений, действующих на пресс-форму (S) и фиксирующую пресс-форму поперечину (9), по существу постоянный вдоль продольного направления фиксирующей пресс-форму поперечины (9).

4. Формовочный пресс по п.1, который содержит пресс-форму, которая в горизонтальном направлении проходит, по меньшей мере, до проекций, по меньшей мере, двух первых областей (7, 8) нажатия привода.

5. Формовочный пресс по п.4, который содержит пресс-форму, которая в горизонтальном направлении выходит за пределы проекций двух первых областей (7, 8) нажатия привода.

6. Формовочный пресс по п.5, в котором средства (3) для приведения в действие основания пресса содержат один или несколько из следующих компонентов: двойной коленчато-рычажный механизм закрывания пресс-формы, пару гидравлических цилиндров, предназначенных для приложения сжимающего усилия закрывания пресс-формы к основанию пресса, один или несколько механических домкратов и/или винтов и/или рычагов, выполненных с возможностью приложения сжимающего усилия закрывания пресс-формы к основанию пресса.

7. Формовочный пресс по п.6, в котором дополнительно установлена пресс-форма (S), содержащая, по меньшей мере, две поверхности (SCS, SCI) сопряжения, к которым фиксирующая пресс-форму поперечина (9) и основание (2) пресса, соответственно, прикладывают закрывающее пресс-форму усилие, причем указанные поверхности (SCS, SCI) сопряжения расположены на горизонтальной части основания (2) пресса между, по меньшей мере, двумя областями (7, 8) нажатия привода и за пределами, по меньшей мере, двух областей (7, 8) нажатия привода.

| DE 19608135 A1, 04.09.1997 | |||

| US 3027329 A, 27.03.1962 | |||

| US 6027329 A, 22.02.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

Авторы

Даты

2010-02-20—Публикация

2005-05-25—Подача