Область техники, к которой относится изобретение

Настоящее изобретение относится к скрепляющему устройству для пресс-форм, в частности для пресса, предназначенного для формования пластмассовых изделий, таких, как заготовки для бутылок или другой тары, изготавливаемой из полиэтилентерефталата (ПЭТФ), и, в частности, относится к устройству, используемому в прессах, не оснащенных направляющими стержнями для соединения и скольжения пресс-форм.

Предшествующий уровень техники

В прессах, обычно применяемых при литье под давлением пластмассовых или металлических изделий, обе половины пресс-формы, т.е. неподвижную полуформу и подвижную полуформу, обычно сначала открывают, а потом смыкают друг с другом и прижимают друг к другу под давлением с помощью коленно-рычажного механизма или гидравлического либо пневматического поршня, который вызывает скольжение вдоль направляющих стержней или элементов.

Крупные габариты направляющих элементов, которых обычно четыре, представляют собой серьезные недостатки, поскольку они заметно уменьшают пространство, имеющееся для установки двух полуформ на двух плитах, т.е. на неподвижной плите и подвижной плите, несущих упомянутые полуформы. Кроме того, направляющие элементы также представляют собой препятствие, мешающее прохождению устройств для извлечения и подбора сформованных изделий из открытой пресс-формы.

С целью устранения вышеупомянутых проблем разработаны прессы, которые не имеют направляющих элементов, например прессы с С-образной станиной, в которых полуформы установлены на концах С-образной станины, а подвижная полуформа смыкается с неподвижной и прижимается к ней посредством гидравлического цилиндра. Недостатки решений этого типа заключаются в том, что приходится удерживать полуформы закрытыми, несмотря на значительные давления внутри пересс-формы. С-образная конструкция должна иметь чрезмерно большие габариты, чтобы она не деформировалась, когда гидравлический цилиндр находится под воздействием давления и закрывает полуформы. При наличии пресса этого типа гидравлический цилиндр, который выполняет как функцию смыкания полуформ друг с другом, так и функцию удержания их под давлением в закрытом состоянии, прикладывает к полуформам усилие, величина которого часто составляет несколько десятков тонн (несколько десятков тысяч ньютонов), вследствие чего пресс имеет чрезмерно большие габариты и должен иметь очень большой рабочий ход, чтобы он смог выдержать высокие давления. Таким образом, работа подобного пресса требует больших количеств рабочей жидкости для гидравлической системы.

Следовательно, и насос рабочей жидкости для гидравлической системы в таком прессе также должен быть внушительных размеров. Кроме того, увеличение габаритов конструкции С-образной станины оказывается недостаточным для того, чтобы воспрепятствовать ее деформации, а также изогнутости под действием центроидной линии сил, обусловленных приложением давления и действующих на полуформы. Это может привести к необходимости поиска специальных технических решений по компенсации, вследствие которых, например, предусматривается возможный небольшой поворот подвижной полуформы в соответствии с поворотом неподвижной полуформы, возникающим в результате деформации станины. Однако, в целом, пресс такого типа является очень громоздким, массивным и дорогим.

И вновь нужно отметить, что в области литья под давлением заготовок, из которых способом выдувного формования изготавливают тару, например бутылки или банки для пищевых продуктов, а также в целом в области формования пластмассовых изделий, среди насущных проблем есть потребность в уменьшении времени технологического цикла. Известные решения вышеупомянутой проблемы заключаются в увеличении количества инжекционных полостей, присутствующих в пресс-формах и в выталкивании сформованных заготовок, надетых или иным образом установленных на силовые пуансоны или плунжеры пресс-формы, профиль которых соответствует внутренним полостям заготовок, и в извлечении заготовок из пресс-формы для завершения их охлаждения. Таким образом, налицо уменьшение времени охлаждения сформованных изделий внутри пресса и увеличение скорости формования пресса. Извлечение заготовок или иных сформованных объектов наружу из пресса незамедлительно сказывается в появлении других проблем, одна из которых связана с тем, что чем меньше время охлаждения в пресс-форме, тем дольше они находятся в мягком состоянии и подвержены повреждению во время операции захвата и транспортировки захватами или иными возможными средствами для снятия их с силовых пуансонов. Другая проблема заключается в тепловых деформациях, которые происходят в течение излишне быстрого охлаждения, если заготовки не надевают на силовой пуансон. В данной области техники существуют различные решения этих проблем, но все они являются более или менее сложными.

В документе FR-A-0209413 описано скрепляющее устройство для пресс-форм, в частности для формовочного пресса, предназначенного для формования пластмассовых изделий, содержащего несущую станину, по меньшей мере, с одной парой полуформ, которые ограничивают соответствующую поверхность для взаимного соединения, причем определено направление закрывания и открывания упомянутых полуформ, а упомянутая пара образует в соединенном положении соответствующую полость для формования упомянутых изделий. В пресс-форме предусмотрены средства для удержания обоих полуформ в положении соединения с противодействием давлениям, создающимся внутри упомянутой, по меньшей мере, одной формовочной полости.

Краткое изложение сущности изобретения

Одна цель настоящего изобретения состоит в том, чтобы решить вышеупомянутые проблемы, предложив конструкцию пресса, которая легче и проще, чем в решениях, известных в данной области техники, за счет разработки скрепляющего устройства для пресс-форм, имеющего новую конструкцию.

Вторая цель настоящего изобретения состоит в том, чтобы разработать систему выгрузки сформованных изделий из пресса, которая проще в изготовлении и действует быстрее, обеспечивая тем самым уменьшение времени технологических циклов.

Дополнительная цель настоящего изобретения состоит в упрощении конструкции инжекционной пресс-формы для заготовок цилиндрической тары, причем эта пресс-форма состоит из двух полуформ, которые выполнены с возможностью разделения вдоль медианной плоскости.

Вышеупомянутые проблемы решаются с помощью устройства для литья под давлением, имеющего отличительные признаки, соответствующие п.1 формулы изобретения.

Одно преимущество, которого можно добиться с помощью устройства в соответствии с настоящим изобретением, помимо решения вышеупомянутых проблем, заключается в том, что пресс для литья под давлением имеет весьма умеренные размеры и может быть установлен в наиболее удобной ориентации, занимая при этом меньшее пространство.

Равнодействующие давлений впрыска воспринимаются на стяжном рычаге, действующем в почти центроидном направлении относительно сил, являющихся результатом впрыска, и при этом не требуется присутствие массивных внешних защитных конструкций.

В конструкции пресса не предусмотрены направляющие стержни, и это оставляет свободное пространство для прохождения устройств при выгрузке сформованных изделий. Конкретное решение для производства полых цилиндрических заготовок при формовании определяет очень простую систему для извлечения заготовок из пресс-формы, в которой заготовки охлаждаются большей частью снаружи пресс-формы, когда они еще надеты на формовочные силовые пуансоны. Таким образом, время охлаждения в пресс-форме уменьшается до минимума, вследствие чего предотвращаются тепловые деформации, возникающие в заготовках ввиду излишне быстрого охлаждения, и предотвращается возникновение проблем, связанных с захватом заготовок посредством транспортных зажимов или других аналогичных средств.

Исполнительные механизмы, используемые для реализации этого подхода, могут быть преимущественно быстродействующими исполнительными механизмами, либо электрическими, либо пневматическими, с ограниченным потреблением энергии, поскольку они являются конструктивными элементами, отличными от цилиндра, прикладывающего закрывающее усилие к пресс-форме. Следовательно, это усилие можно создать посредством элемента, прикладывающего адекватное усилие, но обуславливающего при этом очень маленькие смещения и уровни энергопотребления.

Другие конкретные варианты осуществления охарактеризованы в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Дополнительные преимущества, которых можно достичь с помощью настоящего изобретения, станут очевидными для специалистов по прочтении нижеследующего подробного описания неограничительного примера конкретного варианта осуществления, приводимого со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает вид сзади в изометрии конкретного варианта осуществления устройства в соответствии с настоящим изобретением, причем пресс-форма показана в закрытом положении;

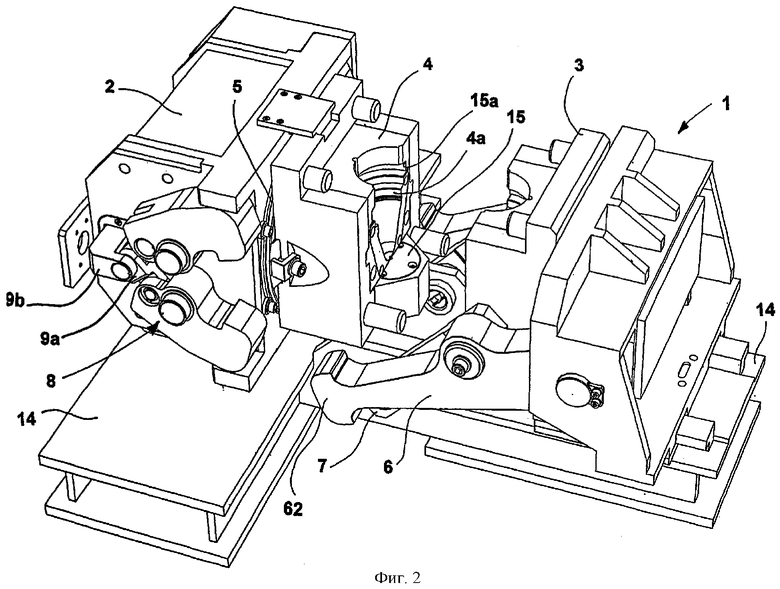

фиг.2 - вид спереди в изометрии конкретного варианта осуществления устройства; показанного на фиг.1, причем пресс-форма показана в открытом положении;

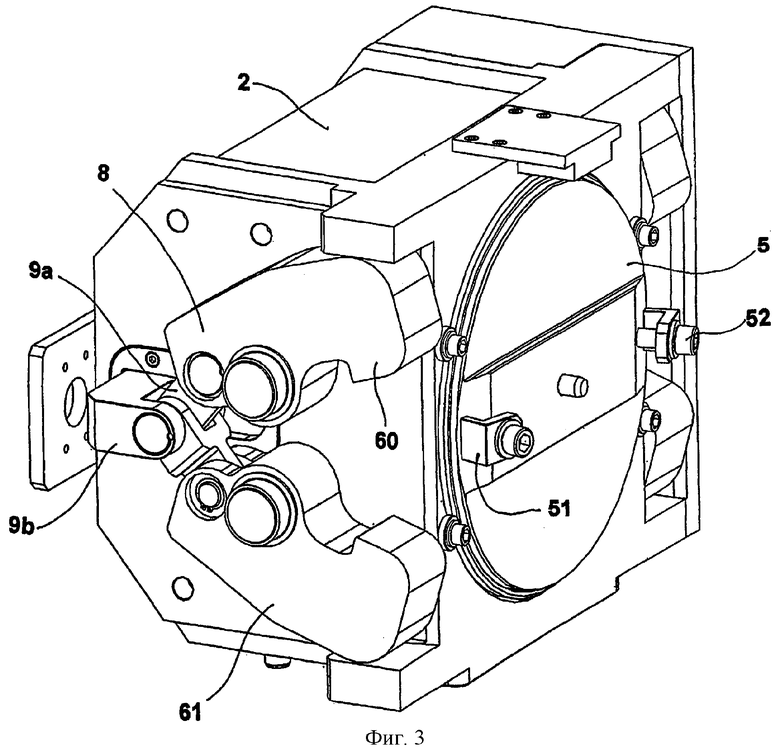

фиг.3 - элементы устройства, показанного на фиг.1 в изометрии;

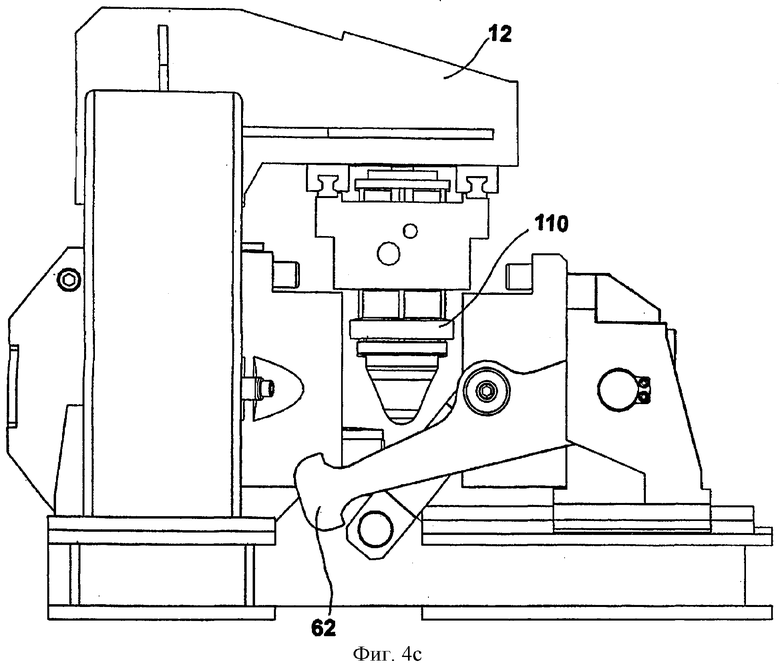

фиг.4а, 4b и 4с - три вида сбоку последовательности открывания пресс-формы, показанной на фиг.1.

Подробное описание изобретения

На прилагаемых чертежах представлены условные иллюстрации предпочтительного примера конкретного варианта осуществления устройства для закрывания и открывания полуформ пресса для литья под давлением без направляющих стержней в соответствии с настоящим изобретением, содержащего металлическую станину 14, которая служит опорой другим конструктивным элементам, ползун на поверхности подвижного пресса 1, на котором, в свою очередь, закреплена подвижная полуформа 3, опору для поверхности неподвижного пресса 22, на котором, в свою очередь закреплена неподвижная полуформа 4, и транспортирующего средства, называемого в данном описании также несущей траверсой 10 силовых пуансонов, приводимой в движение средством 12, которое лучше видно на фиг.4а. Нижеследующее описание относится к конкретному варианту осуществления с одной формовочной полостью, но очевидно, что оно применимо и к случаю пресс-форм с некоторым количеством полостей, расположенных бок о бок. Подвижный ползун на поверхности пресса, выполненный с возможностью скольжения по своим направляющим, осуществляет движение смыкания и размыкания подвижной полуформы 3 относительно неподвижной полуформы 4, которая либо связана с поверхностью неподвижного пресса 2, т.е. поверхностью, открывания и закрывания пресс-формы в целом, как единое целое, либо - что предпочтительно - выполнена с возможностью скольжения относительно упомянутой поверхности.

В соответствии с основным отличительным признаком настоящего изобретения обе полуформы удерживаются в закрытом положении с помощью стяжного рычага, снабженного молотообразной головкой, которая захвачена закрывающимися захватами 6 и в нижеследующем описании именуется стяжным рычагом для закрывания устройства, который противодействует внутреннему давлению, которое характерно для литья под давлением и которое при отсутствии упомянутого рычага приводило бы к раскрыванию полуформ.

Формовочная полость пресс-формы дополнительно ограничена одним или более внутренними силовыми пуансонами 11. Множество силовых пуансонов 11 закреплено на несущей траверсе 10 силовых пуансонов. В описываемом конкретном варианте осуществления один силовой пуансон каждый раз закрыт в формовочной полости, заставляя несущую траверсу 10 силовых пуансонов в каждом цикле открывания пресс-формы совершать поступательное движение на расстояние одного шага.

Поверхность раздела пары полуформ 3 и 4, которые имеют ответные поверхности контакта, когда пресс-форма закрыта, называется поверхностью раздела пресс-формы.

Поверхность соединения двух полуформ предпочтительно расположена так, что она лежит, по существу, на осевой поверхности заготовки, т.е. подвижная полуформа 3 имеет возможность совершать движение открывания в направлении, проходящем поперек оси силового пуансона.

Система поперечного открывания является предпочтительной не только с учетом преимуществ быстрой транспортировки сформованных изделий, извлеченных из пресс-формы, и с учетом возможности сочетания с системой, позволяющей силовому пуансону 11 выдержать воздействие равнодействующей давлений впрыска, что будет подробнее описано ниже, но и потому, что, по сравнению с системой открывания в продольном направлении вдоль оси силового пуансона, обеспечивается исключение так называемых губок, т.е. тех деталей пресс-формы для литья под давлением, которые окружают поясок заготовки и изготавливаются отдельно от пресс-форм, которые окружают тело заготовки. Эти губки ограничены поверхностью раздела, расположенной на высоте пояска заготовки, т.е. максимального радиального выступа горлышка, имеющегося в заготовках для выдувного формования бутылок, банок и тары других типов, как правило, изготавливаемой из ПЭТФ. Губки обычно имеют малые размеры, и особенно важно предусмотреть внутри них каналы достаточной вместимости для воды, охлаждающей пресс-форму, причем этот факт становится еще важнее потому, что область резьбы на заготовке должна быть лучше и быстрее охлаждаемой областью, чтобы можно было ограничить явление кристаллизации ПЭТФ, которое могло бы привести к непрозрачности, а также потому, что при открывании пресс-формы упомянутый поясок является именно той частью, за которую захватывают заготовку на различных операциях автоматического кантования и перемещения.

Исключение упомянутых губок в соответствии с вышеупомянутыми решениями гарантирует больше свободы в обеспечении каналов охлаждения адекватных размеров также и в области резьбы на заготовке.

В закрытом - рабочем - положении полуформ давление жидкой пластмассы внутри пресс-формы для литья под давлением обуславливает тенденцию к выталкиванию силового пуансона из пресс-формы, следовательно, чтобы учесть это явление, каждый силовой пуансон 11 снабжен буртиком 110, который опирается на поверхность 15, выполненную во внутренней полости полуформ таким образом, что равнодействующая давлений впрыска, действующих на силовой пуансон 11, "гасится" внутри полуформ в направлении, перпендикулярном направлению открывания пресс-формы.

Благодаря вышеупомянутому решению и наличию пары закрывающих стяжных рычагов 6 можно удерживать пресс-форму закрытой во время процесса впрыска, не предусматривая для этого внешние направляющие стержни и громоздкие внешние защитные конструкции, такие, как конструкции С-образной формы, характерные для известного уровня техники.

Одна часть силового пуансона 11 преимущественно выступает наружу из закрытой пресс-формы и крепится к несущей траверсе 10 силовых пуансонов. Это обеспечивает быстрое извлечение сформованных заготовок из инжекционных полостей в соответствии с режимом работы, который будет подробнее описан ниже.

В предпочтительном варианте два закрывающих стяжных рычага 6, которые шарнирно закреплены симметрично на двух противоположных сторонах подвижной полуформы, в положении, когда пресс-форма закрыта, показанном на фиг.4а, самоустанавливаются параллельно и оказываются ориентированными по равнодействующей давлений, действующих на полуформы, т.е. вдоль оси давлений пресс-формы.

Каждый закрывающий стяжной рычаг 6 перемещается соединительной тягой 7, которая шарнирно закреплена на несущей станине 14, а размеры и положение этой тяги таковы, что она заставляет стяжной рычаг поворачиваться в опущенное положение, которое представлено на фиг.4b и 4с, когда пресс-форму открывают, а подвижная плита 1 находится на максимальном расстоянии от неподвижной несущей пресс-форму плиты 2, освобождаясь от несущей траверсы 10 силовых пуансонов и от самих силовых пуансонов 11. Силовые пуансоны выполнены с возможностью совершения поступательного движения в направлении вдоль несущей траверсы 10 силовых пуансонов, что обеспечивает извлечение сформованной заготовки из формовочной полости. Упомянутую заготовку извлекают надетой на соответствующий формовочный силовой пуансон 11.

Соединительные тяги 7 могут быть либо ведущими, и в этом случае обеспечивают скольжение ползуна на поверхности подвижного пресса 1, либо ведомыми, и в этом случае ползун на поверхности подвижного пресса 1 приводится в движение другим двигателем. В любом случае, двигатели, которые обеспечивают движение подвода ползуна 1 к поверхности неподвижного пресса 2, т.е. к соединенной с ним полуформе 4, являются либо электродвигателями, либо пневматическими или гидравлическими исполнительными механизмами, независимыми от стягивающего цилиндра 5, который будет описан ниже.

В положении, в котором пресс-форма закрыта, каждый из закрывающих стяжных рычагов 6 блокирован посредством средства 8 зацепления, подробно показанного на фиг.2, которое своим концом 62, имеющим форму молотка, входит в зацепление с каждым стяжным рычагом 6. В конкретном варианте осуществления, представленном на чертежах, средство 8 зацепления выполнено с двумя захватами 60 и 61, каждый из которых открывается и закрывается посредством коленно-рычажного механизма 9, содержащего соединительные тяги 9А и регулирующий элемент 9В, соединенный с соединительными тягами посредством центрального шарнира и приводимый в действие двигателем привода захватов, не показанным на чертежах.

На фиг.3 представлен узел опоры для поверхности неподвижного пресса 2. На передней стороне имеется стягивающий цилиндр 5, например, пневматический цилиндр одностороннего действия, на котором можно закрепить полуформу 4 с помощью зажимных скоб 51 и 52, которые сами по себе известны. Полуформа 4 имеет возможность скольжения для достижения затяжки, достаточной для исключения зазора на поверхности разделения двух полуформ после блокировки стяжных рычагов 6 в средстве 8 зацепления.

Стягивающий цилиндр 5 преимущественно имеет как можно более короткий рабочий ход и такое сечение поршня, которое обеспечивает приложение адекватного давления к полуформе 4, когда пресс-форма закрыта, чтобы компенсировать промежуток, который может остаться между двумя полуформами вдоль поверхности раздела полуформ 3 и 4. Наличие вышеупомянутого промежутка гарантирует беспрепятственное открывание и закрывание пресс-формы при посадке без натяга, так что не нужно прижимать полуформы друг к другу, что исключает остаточный зазор между неподвижными поверхностями захватов 60, 61 и концами 62, имеющими форму головки молотка, стяжных рычагов 6. Цилиндр 5 также прикладывает полезное усилие предварительной нагрузки для предотвращения открывания пресс-формы во время впрыска.

В описываемом примере давление обычно составляет 10-20 тонн (10-20×104 Н), а рабочий ход цилиндра составляет 1-2 мм. Возможность иметь пневматический цилиндр 5 для нагнетания давления с таким коротким рабочим ходом является результатом использования независимых электродвигателей, упомянутых выше, которые отличны от цилиндра 5, при осуществлении движения смыкания (подвода) подвижного ползуна 1. Таким образом, рабочий ход цилиндра 5 можно уменьшить, как в описываемом здесь конкретном примере, от нескольких дециметров или даже метров - в соответствии с размерами формуемого изделия - до величин, составляющих всего несколько миллиметров. Это приводит к более быстрому смыканию двух поверхностей пресса, осуществляемому с помощью исполнительных механизмов, имеющих более низкие уровни энергопотребления, и с помощью насоса для заполнения прессового цилиндра 5, который значительно меньше, чем в известных технических решениях в данной области техники, которые использует один и тот же гидравлический исполнительный механизм для осуществления рабочего хода смыкания полуформ и для приложения стягивающего давления. Остаточный люфт между неподвижными поверхностями захватов 60, 61 и молоткообразными концами 62 стяжных рычагов 6 перед приложением тягового усилия необходим для гарантии открывания и закрывания захватов 60 и 61.

Ниже приводится описание предпочтительного режима работы вышеописанного устройства.

Соединительные тяги 7 приводят в движение ползун на поверхности подвижного пресса 1, при этом исполнительные механизмы смыкают полуформу 3 с полуформой 4; двигатели привода, обеспечивающие срабатывание средств 8 зацепления, размыкают захваты 60 и 61 и повторно замыкают их вокруг конца 62, имеющего форму головки молотка. Цилиндр 5 находится под давлением и прикладывает стягивающее усилие к закрытой пресс-форме. Расплавленную пластмассу или другой материал, подлежащий впрыскиванию, например - металл, впрыскивают во внутреннюю полость пресс-формы. По прохождении надлежащего времени охлаждения, соответствующего минимуму, необходимому для проведения вышеописанных операций, средство 8 зацепления открывается, и подвижная полуформа 3 отводится от неподвижной пресс-формы 4. Стяжные рычаги 6 поворачиваются вниз в результате поворота соединительных тяг 7, как описано выше. Затем, как показано на фиг.4с, транспортное устройство несущей траверсы 10 силовых пуансонов, которое не показано подробно на этом чертеже, вызывает поступательное движение несущей траверсы 10 силовых пуансонов, параллельное направлению открывания полуформы 3, на полушаг и извлекает сформованную заготовку из инжекционной полости, причем упомянутая заготовка остается надетой на соответствующий силовой пуансон 11. Затем транспортное устройство несущей траверсы 10 силовых пуансонов вызывает поступательное движение несущей траверсы 10 силовых пуансонов параллельно самой себе на величину одного шага, вследствие чего следующий силовой пуансон 11 оказывается перед инжекционными полостями 3а и 4а. Проводя вышеупомянутую последовательность действий в обратном порядке, закрывают пресс-форму, смыкая полуформу 3 с полуформой 4 посредством исполнительного механизма и закрывая средство 8 зацепления. Потом подталкивают полуформу 4 к полуформе 3 посредством давления, прикладываемого цилиндром 5, после чего можно проводить новый впрыск.

Преимущества вышеупомянутого устройства заключаются в том, что можно извлекать заготовку, когда она еще очень пластичная и горячая, а процесс охлаждения можно завершать снаружи пресс-формы для литья под давлением, что таким образом приводит к меньшим временам проведения любой операции впрыска, а это обуславливает экономию энергии. Кроме того, поступательные движения несущей траверсы 10 силовых пуансонов в плоскости, параллельной направлению открывания пресс-формы, можно осуществить очень быстро, и можно высвободить буртик 110, зажатый между силовым пуансоном 11 и плуформами 3а и 4а, всего двумя движениями. Все это гарантирует значительное увеличение времени цикла пресса для литья под давлением. Завершать охлаждение заготовок можно на воздухе, оставляя их надетыми на силовые пуансоны или на охлаждающие приспособления иного типа снаружи пресс-формы, без какой-либо задержки в использовании прессов для следующего цикла впрыска. Потом заготовки можно снять с силовых пуансонов множеством известных способов. Как следует из вышеизложенного описания, предложенное устройство для закрывания и открывания пресс-форм делает прессы проще и компактнее.

Устройство предпочтительно располагают таким образом, что и несущая траверса 10 силовых пуансонов, и рабочий ход открывания - закрывания оказываются в горизонтальной плоскости. С этой целью, в случае прессов с горизонтальным пластифицирующим шнеком достаточно предусмотреть камеру с нагреваемыми каналами или нагреваемую камеру с коленом, которая обуславливает вертикальное перемещение впрыскиваемой пластмассы.

В рамках объема притязаний настоящего изобретения, вышеописанный конкретный вариант осуществления может подвергаться многочисленным изменениям. Например, средства 8 зацепления можно заменить крюком с одним жестким захватом, который имеет форму, являющуюся дополнительной к концу 62, имеющему форму головки молотка, закрывающего стяжного рычага 6, и захватывает или освобождает конец 62, имеющий форму головки молотка, совершая поступательное движение в направлении ширины опоры поверхности неподвижного пресса 2. Форму молоткообразных концов 62 закрывающих стяжных рычагов можно изменять разными способами, или даже можно разделить каждый из стяжных рычагов 6 с молоткообразными концами на пару крюков с одним крюкообразным зубом.

Вышеупомянутое устройство можно использовать для скрепления пресс-форм, имеющих больше одной полости, и в этом случае можно предусмотреть большее количество стяжных рычагов 6 в чередующемся порядке с каждой полостью, или даже располагающихся между полостями, количество которых в промежутке между стяжными рычагами больше, например, составляет две или три полости, или даже выбирать подходящее их количество из конструктивных соображений или соображений иного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВКИ ДРЕВЕСНОВОЛОКНИСТОГО КАРТОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2215648C2 |

| Вулканизационный пресс для изготовления резиновых изделий с открытой полостью | 1968 |

|

SU267877A1 |

| ПУСТОТЕЛАЯ ДВЕРЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ФОРМОВАННОЕ ОБЛИЦОВОЧНОЕ ПОКРЫТИЕ ДЛЯ ДВЕРИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ПРЕСС ДЛЯ ФОРМОВАНИЯ ФОРМОВАННОГО ОБЛИЦОВОЧНОГО ПОКРЫТИЯ ДЛЯ ДВЕРИ | 2003 |

|

RU2329366C2 |

| Устройство для изготовления литыхКАРКАСОВ шиН | 1979 |

|

SU835812A1 |

| УСТРОЙСТВО И СПОСОБ ПОСТФОРМОВОЧНОГО ОХЛАЖДЕНИЯ, ПРЕДУСМАТРИВАЮЩИЕ ПОВОРОТ И ПОПЕРЕЧНОЕ ПЕРЕМЕЩЕНИЕ | 2003 |

|

RU2294832C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНЖЕКЦИОННОГО ФОРМИРОВАНИЯ И ОХЛАЖДЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ | 2010 |

|

RU2523323C2 |

| Установка для формования и вулканизации резинотехнических изделий | 1985 |

|

SU1310230A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Устройство для изготовления литых каркасов шин | 1981 |

|

SU981007A2 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1992 |

|

RU2053127C1 |

Устройство по изобретению относится к устройству для скрепления пресс-форм в прессах для формования пластмассовых изделий, не оснащенных направляющими стержнями для соединения и скольжения пресс-форм. Скрепляющее устройство пресс-форм для пластмассовых изделий, в котором имеется пара полуформ (3, 4), и в которые вводится силовой пуансон (11). Устройство содержит, по меньшей мере, один стяжной рычаг (6) для удержания двух полуформ (3, 4) в закрытом положении, при этом стяжной рычаг шарнирно скреплен одним концом с подвижной полуформой и имеет второй конец в форме головки молотка, который сцеплен с двумя зажимными захватами (60, 61). Стяжной рычаг (6) шарнирно скреплен с соединительной тягой, которая поворачивается на шарнире, предусмотренном на несущей станине (14). Соединительная тяга при повороте устанавливает стяжной рычаг (6) вдоль линии, соответствующей центроиду сил давления, прикладываемых во время операции формования. Технический результат, который достигается при использовании данного устройства, заключается в том, что изготовленный пресс проще и легче, а также при этом обеспечивается уменьшение времени технологического цикла. 12 з.п. ф-лы, 6 ил.

| US 4148353 A, 10.04.1979 | |||

| EP 0209413 A1, 21.01.1987 | |||

| Композиция для покрытия строительных изделий | 1981 |

|

SU963971A1 |

| ФОРСУНКА ВИХРЕВАЯ | 1999 |

|

RU2158389C1 |

| WO 8902357 A, 23.03.1989 | |||

| Пресс-форма для изготовления пластмассовых изделий с отверстием | 1991 |

|

SU1838121A3 |

| Литьевая форма | 1990 |

|

SU1735033A1 |

Авторы

Даты

2006-10-20—Публикация

2002-04-05—Подача