Изобретение относится к машиностроению, и в частности к прессам для полусухого формования огнеупорного, силикатного, керамического и других видов кирпича.

Известен механический пресс для прессования изделий из сыпучих материалов, например кирпича, содержащий станину, несущую пресс-форму, прессующую раму, перемещающуюся в направляющих станины, несущую нижний инструмент, подвижный ползун, сочлененный с прессующей рамой и несущий верхний инструмент, коленно-рычажный привод встречно-расходящегося движения прессующей рамы и ползуна, одно колено которого сочленено с ползуном, а другое с прессующей рамой, закрепленный на шатуне кулачок и размещенный под ним ролик, сообщающий дополнительное движение в процессе цикла работы пресса (авторское свидетельство СССР N 1440737, заявл. 06.05.87, опубл. 30.11.88).

Недостаток известного технического решения заключается в том, что поверхности трения не защищены от вредных условий окружающей среды, которая характеризуется наличием грязи и пыли абразивного характера, которая, попадая на поверхности трения, вызывает быстрый износ деталей, увеличенный расход электроэнергии на трение в элементах механического привода и, наконец, приводит к уменьшению годового времени эксплуатации пресса и как результат к снижению годовой производительности. Так как смазка в таких условиях обычно густая невосстанавливаемая, т.е. не омывающая поверхности трения и не циркулирующая, то к этому добавляются значительные расходы на приобретение смазки.

Наиболее близким техническим решением, принятым за прототип, является техническое решение известного механического пресса для полусухого формования сырца кирпича, содержащего станину, несущую неподвижную пресс-форму, прессующую раму, перемещающуюся в направляющих станины, несущую нижний инструмент, ползун, размещенный в прессующей раме и несущий верхний инструмент, коленно-рычажный привод встречно-расходящегося движения прессующей рамы и ползуна, одно колено которого сочленено с ползуном, а другое - с прессующей рамой, шибердозатор формовочной смеси и элементы регулирования величины заполнения пресс-формы формовочной смесью, описанное в книге (Золотаревский А. З. , Шейнах Е.Ш. Производство керамического кирпича.- М.: Высшая школа, 1989, с. 125, рис. 57).

Прототип обладает теми же недостатками, что и аналог, и, кроме того, не обеспечивает возможности применения жидкой смазки поверхностей трения в потоке главного усилия пресса как смазки, позволяющей не только осуществлять смазку поверхностей трения, но и омывать их в зависимости от объема подачи, унося с собой частицы абразива и продукты износа, а также применения именно той смазки, которая позволяет осуществить восстановление ее качества за счет тщательной многократной фильтрации с предварительным отстоем, и повторную подачу смазки в смазываемую точку под избыточным давлением, т.е. осуществить рециркуляционную смазку пресса в условиях запыленной среды и этим снизить эксплуатационные расходы и повысить производительность пресса.

Указанные недостатки устраняются тем, что система смазки - жидкая циркуляционная с многоуровневой фильтрацией смазки, а станина пресса снабжена неподвижной опорой, несущей элементы подачи смазки в зону потока усилия формования, и приводом подачи смазки, выполненным в форме подвижной рамы, содержащей направляющие ролики, совершающей возвратно-поступательное движение по направляющим дорожкам станины, сочлененной с ползуном пресса, и элементы подачи смазки к поверхностям трения, включающим зону потока усилия формования, выполнены в форме блока индивидуальных насосов с регулировкой объема подачи по ходу пресса, приводимых в действие поперечиной упомянутой рамы, причем механизм регулировки объема подачи смазки выполнен в форме храпового механизма регулировки рабочих ходов насосов с регулируемой поворотной обоймой, а система сбора и отвода утечек смазки снабжена системой фигурных щелевых уплотнений, элементы которых подвижны относительно друг друга и установлены на элементах привода пресса, и гравитационными направляющими отвода смазки с уплотнениями, кроме того, система сбора и отвода смазки снабжена резервуаром содержащим отстойники, периодически вводимые в систему смазки.

Сопоставительный анализ с известными техническими решениями механических прессов для полусухого формования сырца кирпича показал, что заявляемый механический пресс обеспечивает повышенную долговечность в эксплуатации за счет уменьшения износа поверхностей трения при жидкой смазке с oмыванием, уменьшения издержек эксплуатации и повышения годовой производительности за счет конструктивных особенностей, позволяющих осуществить применение рециркуляционной жидкой смазки с oмыванием поверхностей трения, а именно наличия неподвижной опоры, закрепленной на станине, несущей элементы подачи смазки, выполненные в форме блока индивидуальных насосов, каждый из которых соединен со своей точкой смазки, наличия общего привода подачи смазки, сочлененного с ползуном и выполненного в форме подвижной рамы, наличия системы фигурных щелевых уплотнений, элементы которых подвижны относительно друг друга, установленной на приводе пресса, системы сбора и отвода утечек смазки, содержащей гравитационные направляющие и резервуар с отстойниками загрязненной смазки, вводимыми периодически в систему смазки.

Заявляемое техническое решение механического пресса для полусухого формования сырца кирпича поясняется чертежами, где:

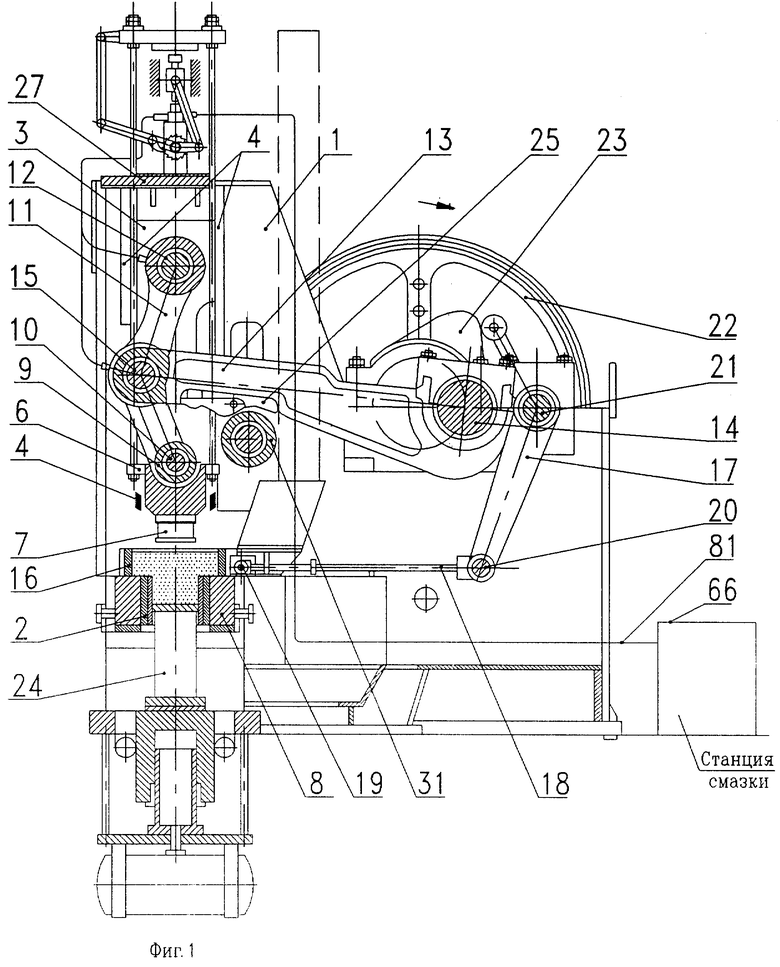

фиг. 1 - oбщий вид пресса в разрезе;

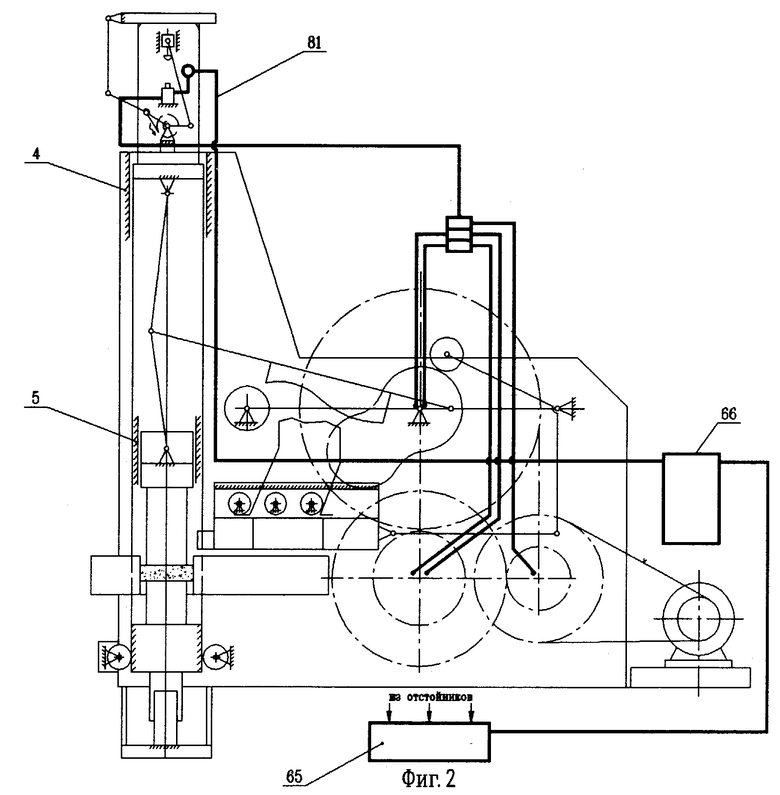

фиг. 2 - принципиальная схема смазки, совмещенная с кинематической схемой пресса, вид сбоку;

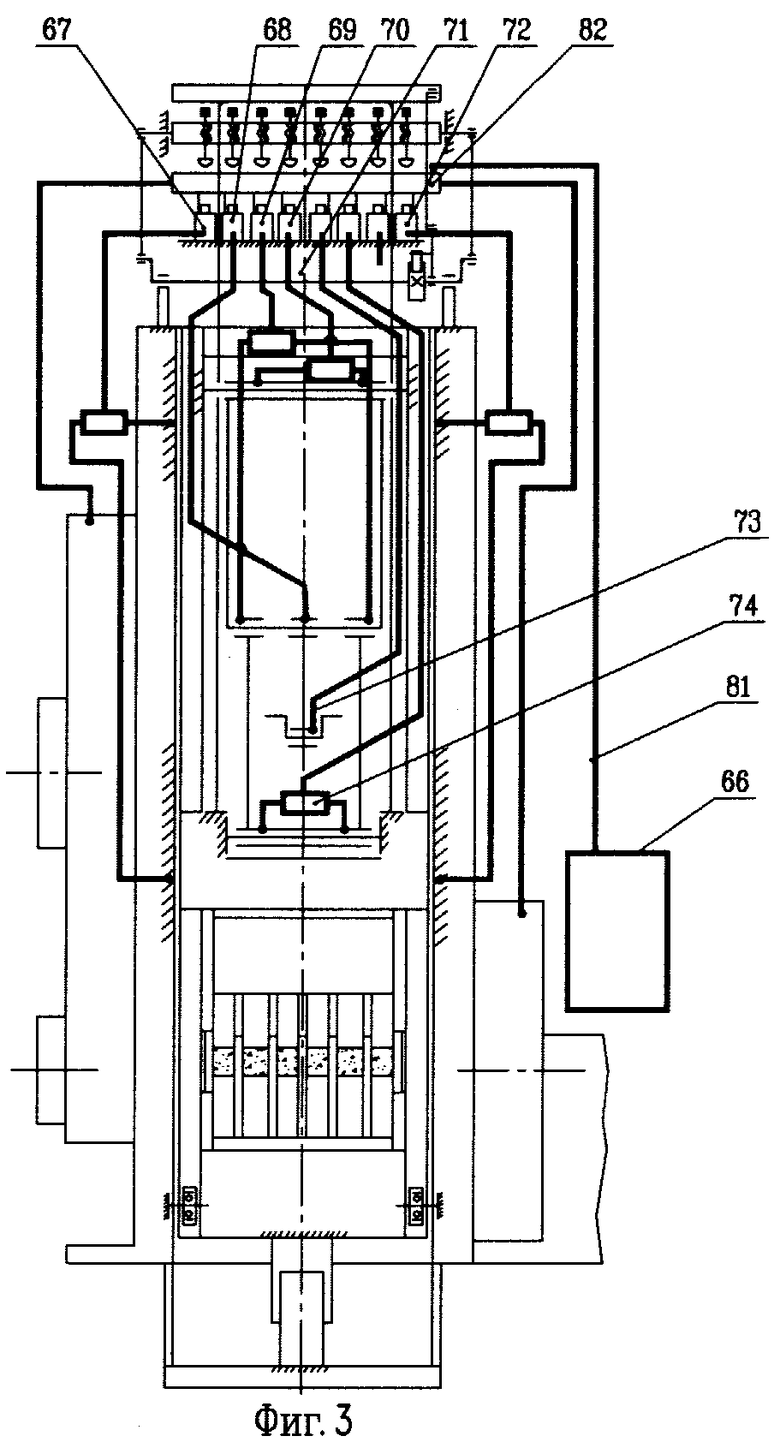

фиг. 3 - принципиальная схема смазки, вид спереди;

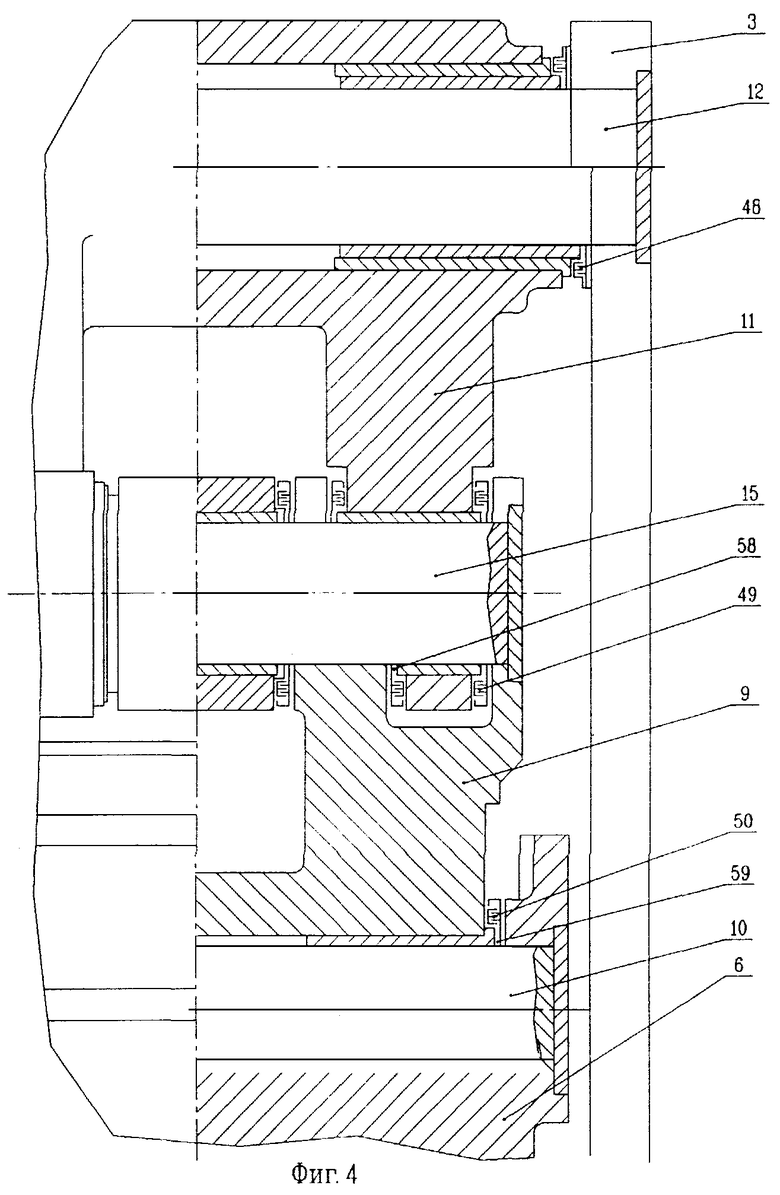

фиг. 4 - уплотнение коленно-рычажного привода (разрез вдоль продольной оси коленных рычагов);

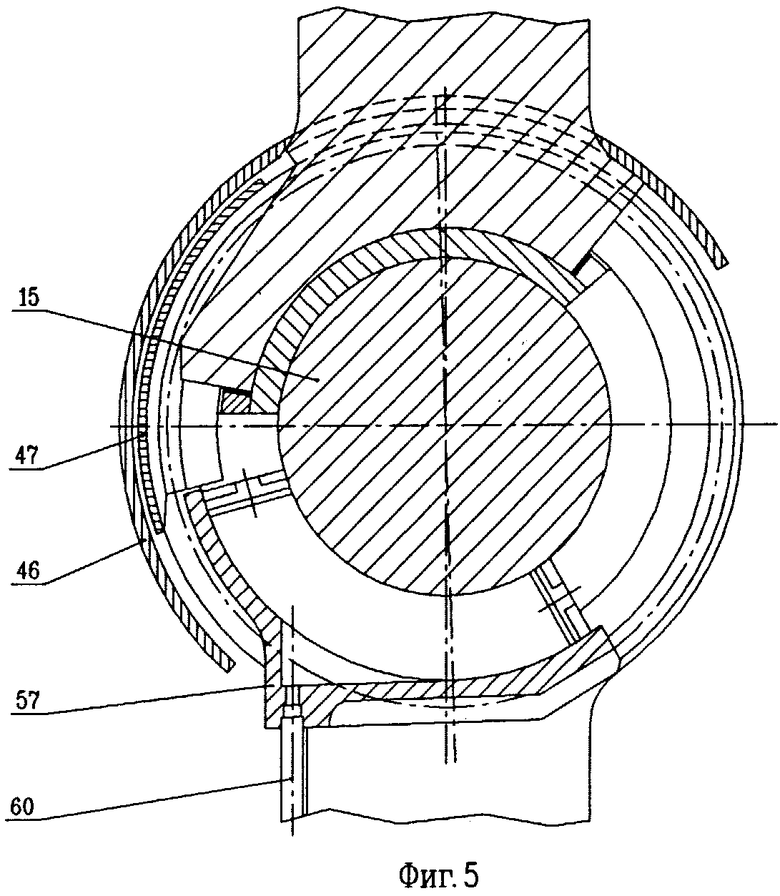

фиг. 5 - уплотнение коленно-рычажного привода (поперечный разрез колена);

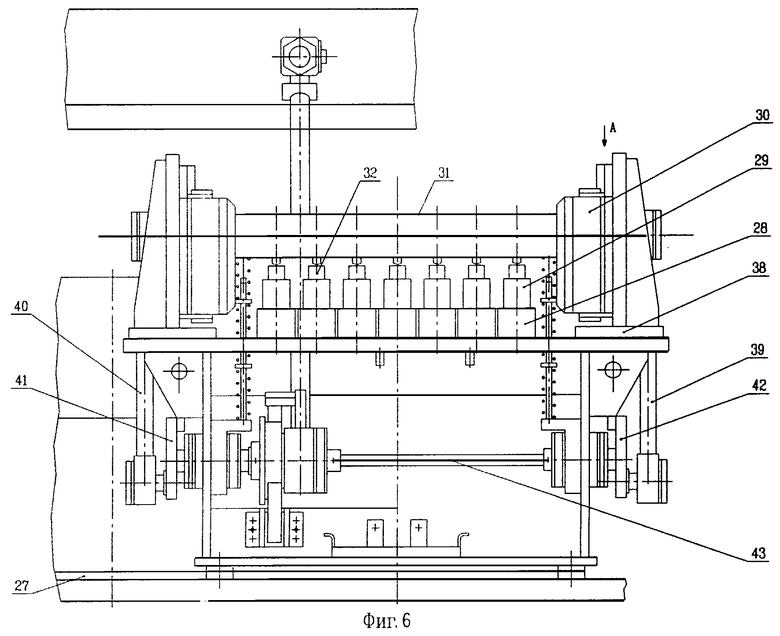

фиг. 6 - установка блока индивидуальных насосов смазки;

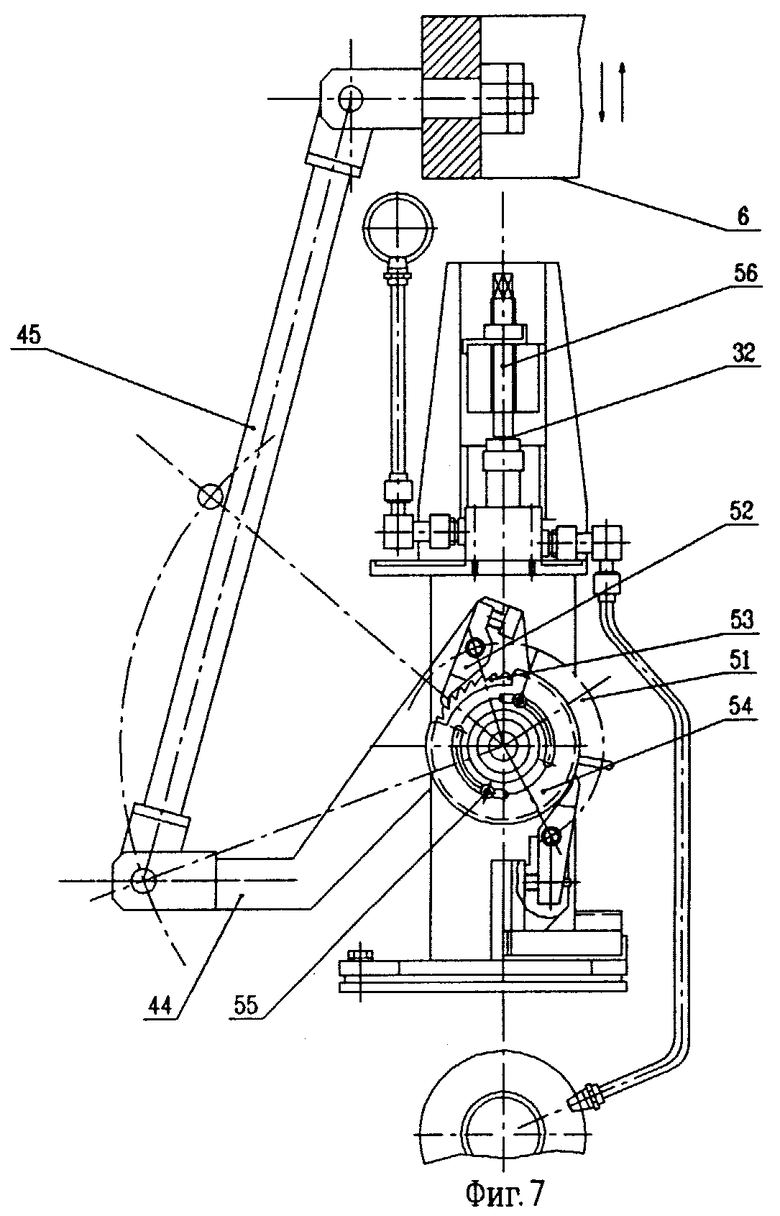

фиг. 7 - привод смазки с механизмом регулировки объема смазки;

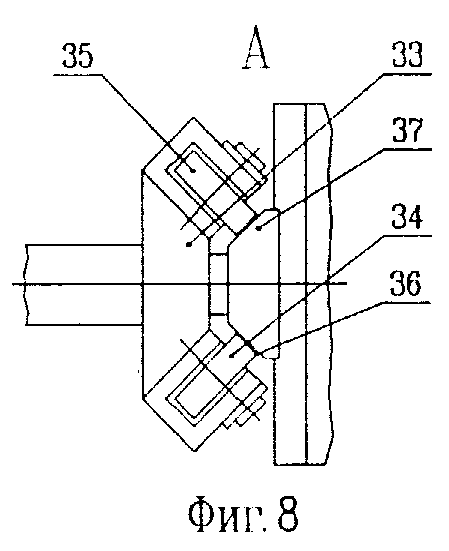

фиг. 8 - фрагмент вида сверху на подвижную раму;

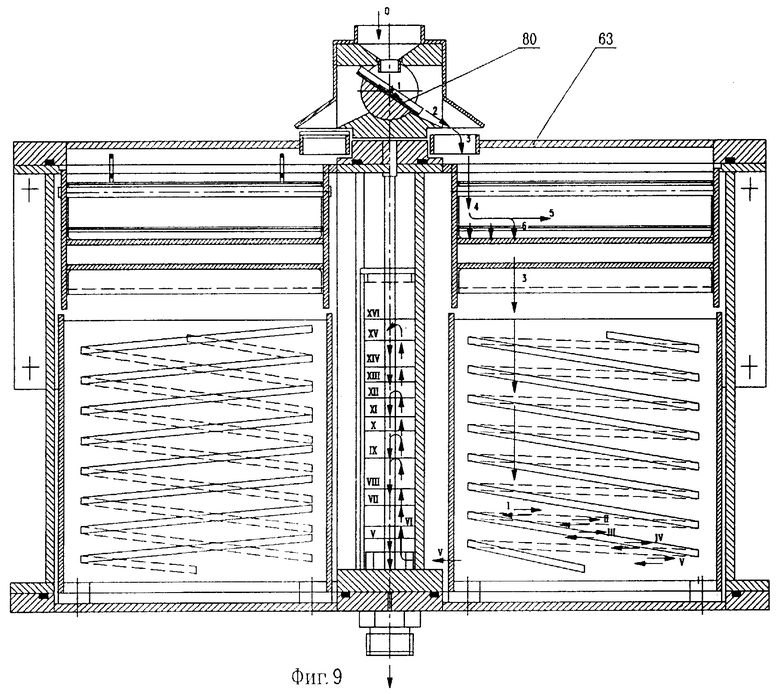

фиг. 9 - схема установки отстойников смазки 1-го уровня;

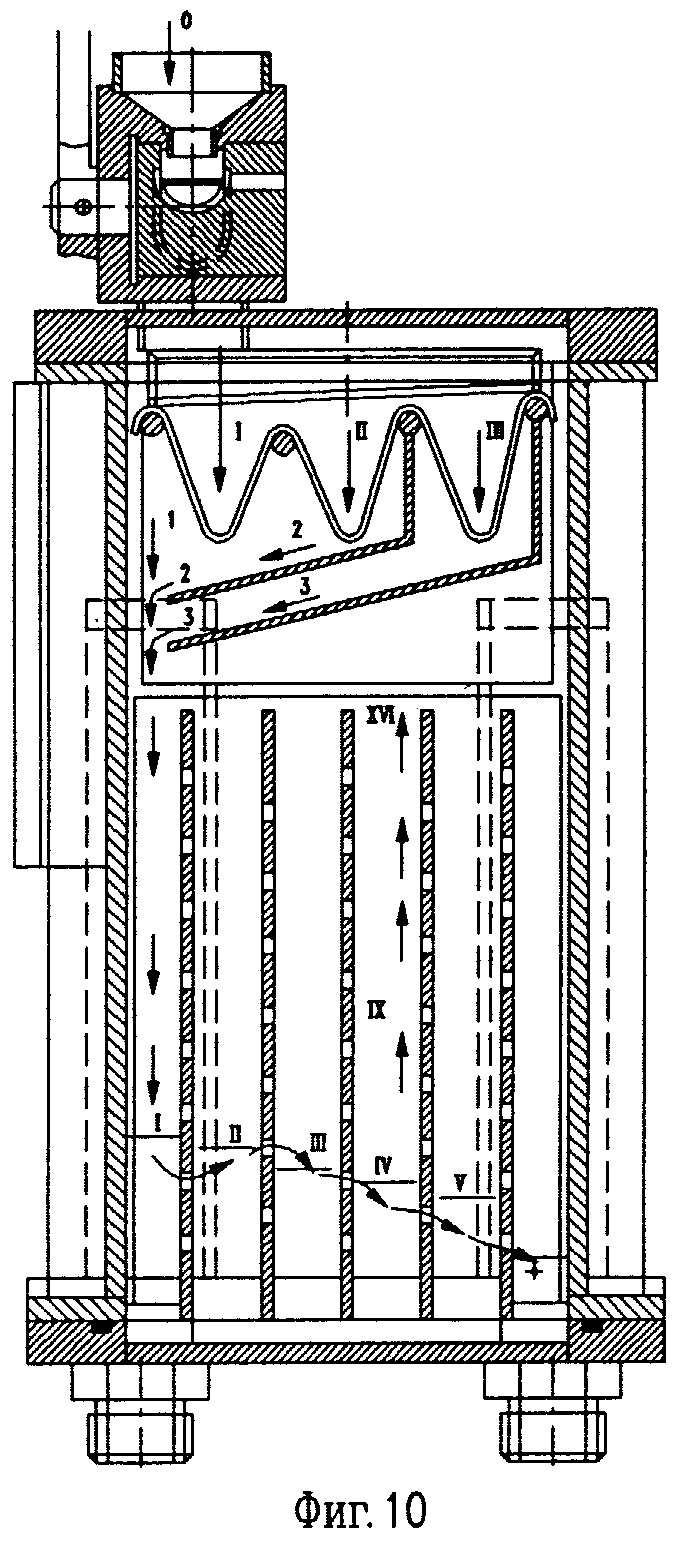

фиг. 10 - отстойник 1-го уровня;

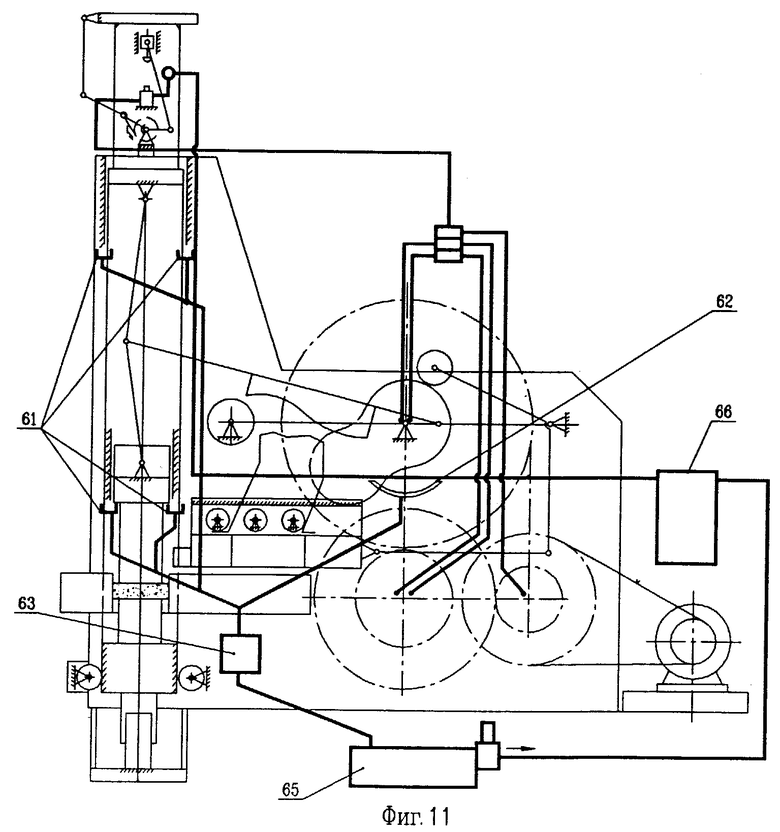

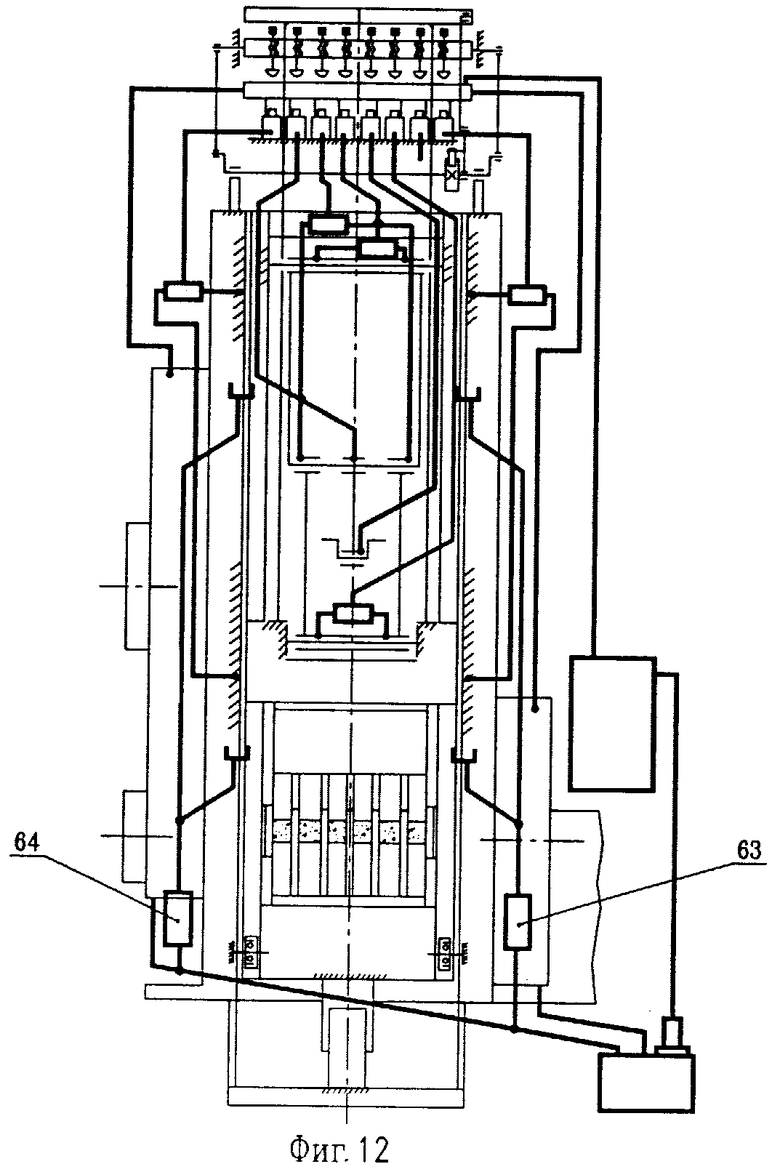

фиг. 11, 12 - принципиальная схема сбора, отвода и очистки смазки.

Механический пресс для полусухого формования сырца кирпича содержит станину 1, несущую неподвижную пресс-форму 2, прессующую раму 3, перемещающуюся в направляющих 4, 5, станины 1, ползун 6, установленный в направляющих 5 станины 1 и несущий верхний инструмент 7, стол 8, коленно-рычажный привод встречно-расходящегося движения, включающий коленный рычаг 9, сочлененный посредством оси 10 с ползуном 6 и коленный рычаг 11, сочлененный посредством оси 12 с прессующей рамой 3, шатун 13, сочлененный с одной стороны с коленчатым валом 14, а с другой - шарниром 15 с коленными рычагами 9, 11, образующими коленную пару, шибер-накопитель 16, перемещающийся возвратно-поступательно по столу 8 пресса, жестко связанный с коленчатым валом 14, через рычаги 17, 18 и шарниры 19, 20, 21, колесо 22 с кулаком 23, элементы 24 регулирования заполнения пресс-формы 2 формовочной смесью.

Шатун 13 несет плоский кулак 25, взаимодействующий с роликом 26. Станина пресса снабжена жесткой неподвижной опорой 27, несущей элементы подачи смазки к поверхностям трения, в частности, расположенным в зоне потока усилия формования (не показаны), выполненные в форме блока 28 индивидуальных насосов 29 и привода подачи смазки, выполненного в форме подвижной рамы 30, поперечина 31 которой контактирует с плунжерами 32 индивидуальных насосов 29, а торцевые части выполнены в виде подвижных стоек 33 с направляющими роликами 34, 35, перемещающимися по направляющим дорожкам 36, 37 опоры 38. Подвижные стойки 33 сочленены посредством шатунов 39, 40, кривошипов 41, 42, вала 43, рычага 44 и тяги 45 с ползуном 6 пресса.

Коленные рычаги 9, 11 в месте сочленения, образующем колено, несут жестко закрепленные на них фигурные экраны 46, 47, образующие при сборе коленно-рычажного механизма системы щелевых уплотнений, образующих, с одной стороны, направленную утечку смазки, а с другой - защиту поверхностей трения от попадания абразивной пыли формуемого материала, шарнирные оси 10, 12, 15 снабжены системами щелевых уплотнений 48, 49, 50.

Привод подачи смазки содержит механизм регулировки объема подачи смазки, выполненный в форме храпового механизма 51 с собачкой 52, храповым колесом 53 и обоймой 54 с регулируемыми винтами 55, углом раскрытия, и регулируемые толкатели 56, а система сбора и отвода смазки многоуровневая содержит полости сбора смазки 57, 58, 59, гравитационные направляющие 60, выполненные в форме сливных труб, отстойников 1-го уровня 61, 62, выполненных в виде полостей для сбора смазки под направляющими 4, 5 и зубчатыми передачами (не обозначены) отстойников 2-го уровня 63, 64, резервуар 65 и фильтрующие устройства (не показаны) станции смазки 66, каждый индивидуальный насос смазки 29, соединен трубопроводом 67, 68, 69, 70, 71, 72 со своей точкой смазки 73, 74, 75, 76, 77, 78, 79...

Резервуары отстойников 63, 64 снабжены переключающими кранами 80 на вводе, а сами отстойники 1-го уровня 63, 64 съемные, позволяющие производить очистку элементов отстоя (не обозначены) вне резервуара. Станция смазки 66 соединена с блоком насосов 29 через трубопровод 81 и коллектор 82. Резервуар станции смазки 66 трехсекционный (не показан) с двухуровневой фильтрацией: 1-й уровень фильтрации - между секциями 1-2 и 2-й уровень фильтрации - на выходе из станции 66 (не показан).

Механический пресс для полусухого формования сырца кирпича работает следующим образом.

В исходном положении пресса ползун 6 установлен в верхнее положение, коленные рычаги 9, 11 с соединяющей их осью 15 прошли центральную ось пресса и расположены слева от нее в переломленном состоянии.

Шибер-наполнитель 16 c формовочной смесью расположен в крайнем левом положении. Шатун 13 наложен кулаком 25 на ролик 26, прессующая рама 3 опущена вниз. Подвижная рама 30 с поперечиной 31 находится в верхнем положении, толкатели 56 контактируют с плунжерами 32 индивидуальных насосов смазки 29.

При работе движение от главного электродвигателя пресса (не показан) поступает на колесо 22, которое приводит в движение коленчатый вал 14 и сочлененный с ним шатун 13, который, налагаясь плоским кулаком 25 на ролик 26, осуществляет такое движение, которое гарантирует постоянство расстояния между осью 12 и осью колеса 22 за счет профиля плоского кулака. Одновременно начинает свое вращение кулак 23, смонтированный на оси колеса 22. При этом через рычаги 17, 18 и шарниры 19, 20, 21 приводится в движение шибер-наполнитель 16, который покидает свое исходное положение и ставится в положении под бункером (не обозначен), где осуществляется заполнение его формовочной смесью. При дальнейшем вращении коленчатого вала 14 через шатун 13, коленные рычаги 9, 11 и шарниры 15, 12, 10 движение передается ползуну 6 и прессующей раме 3, которые осуществляют свое перемещение в соответствии с графиком работы пресса (не показан). С началом перемещения ползуна 6 движение через тягу 45, рычаг 44, вал 43, кривошипы 41, 42, шатуны 39, 40 передается на подвижные стойки 33, которые перемещаются вниз по направляющим дорожкам 36, 37 опоры 38, которое предается подвижной раме 30, поперечина 31 которой приводит в движение плунжеры 32 индивидуальных насосов 29, вытесняющих определенный объем смазки, который регулируется настройкой толкателя 56 по высоте в соответствии с началом смазки по ходу пресса и механизмом объема подачи смазки за счет регулировки винтами 55 угла раскрытия обоймы 54, при этом рычаг 44, проворачиваясь собачкой 52, захватывает храповое колесо 53 и на заданный угол раскрытия проворачивает вал 43 и, следовательно, увеличивает или уменьшает ход плунжера (не обозначен), и тем самым увеличивает или уменьшает объем подаваемой в точку смазки, а затем выходит из зацепления и движется по обойме 54. От каждого индивидуального насоса смазки 29, смазка по трубопроводам 67, 68, 69, 70, 71, 72, ... поступает в свою точку смазки 73, 74, 75, 76, 77, 78, 79, омывает поверхности трения и собирается в полостях сбора смазки 57, 58, 59, откуда через гравитационные направляющие 60 (показанные в форме труб) сливается в отстойники 1-го уровня 61, 62, откуда подается в отстойники 2-го уровня 63, 64 и сливается в резервуар 65 станции смазки 66 с фильтрующими устройствами первого и второго уровня (не показаны), а сам резервуар разделен на три секции, в последней из которых чистое масло.

Из резервуара 65 жидкая смазка шестеренным насосом (не показан) подается через фильтр второго уровня (не показан) по трубопроводу 81 к коллектору 82 и к индивидуальным насосам смазки 29.

На этом цикл работы пресса заканчивается.

На Воронежском заводе тяжелых механических прессов (ЗАО "Тяжмехпресс") осуществлена конструктивная разработка предлагаемого механического пресса для полусухого формования сырца кирпича и намечено изготовление опытного образца, производственные испытания которого намечается провести в условиях заводов керамического и огнеупорного кирпича.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2127661C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2121435C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2179927C2 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2116194C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229973C2 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2210505C2 |

| ОПОРА ЭКСЦЕНТРИКОВОГО ВАЛА КРИВОШИПНОГО ГОРЯЧЕШТАМПОВОЧНОГО ПРЕССА | 2001 |

|

RU2204485C2 |

| ВИНТОВОЙ ПРЕСС С МУФТОВЫМ ПРИВОДОМ | 1999 |

|

RU2169077C2 |

Изобретение относится к области машиностроения и, в частности, к прессам для полусухого формования огнеупорного и других видов кирпича. Изобретение решает задачу повышения долговечности и годовой производительности пресса. Пресс содержит станину, несущую неподвижную пресс-форму, коленно-рычажный привод встречно-расходящегося движения, одно колено которого связано с ползуном, а другое колено - с прессующей рамой, шибер-наполнитель формовочной смеси и элементы регулирования наполнения пресс-формы. Станина снабжена жесткой опорой, несущей элементы подачи жидкой смазки, содержащие блок индивидуальных насосов, привод, включающий подвижную раму с поперечиной, контактирующей с плунжерами насосов и с торцами в форме стоек с направляющими роликами и дорожками опоры, сочлененныx с ползуном пресса шатунами, кривошипами, валом, рычагом и тягой. Фигурные экраны образуют щелевые уплотнения коленно-рычажного привода, а система сбора и отвода смазки - многоуровневая, содержащая полости сбора смазки, гравитационные направляющие смазки, отстойники 1-го уровня, отстойники 2-го уровня, причем резервуар и фильтрующие устройства 1-го и 2-го уровня помещены в станцию смазки, а отстойники смазки - съемные. 1 з.п. ф-лы, 12 ил.

| ЗОЛОТАРСКИЙ А.З | |||

| и др | |||

| Производство керамического кирпича | |||

| - М.: Высшая школа, 1989, с.124-128 | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| RU 2056281 C1, 20.03.1996 | |||

| ТРЕХТАКТНЫЙ РАСПРЕДЕЛИТЕЛЬ ИМПУЛЬСОВ С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ОДИНОЧНЫХ ОШИБОК | 2012 |

|

RU2526859C2 |

| EP 0509130 A1, 21.10.1992 | |||

| US 3561238 A1, 09.02.1971 | |||

| Устройство для смазки прессующего поршня машины литья под давлением | 1983 |

|

SU1118480A1 |

Авторы

Даты

2000-06-27—Публикация

1998-10-19—Подача