Изобретение относится к вибрационным устройствам и может быть использовано для рыхления и разгрузки замерзших сыпучих материалов из железнодорожных полувагонов.

Известен виброразгрузчик замерзшихся сыпучих материалов, который содержит установленную на верхней обвязке полувагона направляющую раму и смонтированный в ней рабочий орган со штырями, закрепленный в верхней части буферными элементами, на котором с помощью упругих элементов установлена пригрузочная плита с закрепленными на ней в нижней части буферными элементами, расположенными с промежутком относительно буферных элементов рабочего органа, и с вибровозбудителем в верхней части, который отличается тем, что пригрузочная плита выполнена составляющей из двух частей, одна из которых расположена внутри другой и установлена на ней с возможностью изменения и фиксации клиновыми механизмами положения в вертикальной плоскости относительно нее (А.С. СССР №1090648, заявл. 14.01.83 г., опубл. Бюл. №17, 1984 г.).

Недостатками данного устройства являются влияние на полувагон высоких динамических нагрузок, так как кинетическая энергия колебательных масс передается непосредственно на его стенки, а также сложность настройки на оптимальный режим работы виброразгрузчика, особенно при рыхлении материала с разными механическими характеристиками и степенью смерзания.

Наиболее близким по технической сущности и результату является устройство (прототип) для рыхления мерзлых и слежавшихся материалов в полувагонах, которое содержит направляющую раму с несущими балками, рабочий орган, включающий плиту со штырями, вибровозбудитель, выполненный в виде кривошипно-шатунного механизма, и промежуточную плиту с элементами крепления к базовой машине, связанную с помощью упругих элементов с плитой рабочего органа, кроме того устройство снабжено дополнительной плитой с штырями, установленной с помощью упругих связей на промежуточной плите с возможностью перемещения в вертикальной плоскости и шарнирно связанной с шатуном указанного кривошипно-шатунного механизма, который установлен на указанной плите рабочего органа (А.С. СССР №1303528, заявл. 11.07.85 г., опубл. Бюл. №14, 1987 г.)

Данная конструкция не обеспечивает эффективность рыхления сильно замерзших материалов, поскольку в них имеет место значительное рассеяние энергии в большом объеме мерзлого груза, который и сам вовлекается в колебательный процесс при одновременном проникновении всех штырей. В результате этого отсутствует возможность сконцентрировать и реализовать высокие удельные нагрузки, необходимые для разрыхления монолитных и смерзшихся грузов. Для обеспечения эффективного рыхления известное устройство требует применения вибропривода повышенной мощности. Кроме того, конструкция устройства предусматривает сосредоточение энергии разрушения на ограниченном участке замерзшего груза, а значит, и необходимость частой переустановки устройства по длине полувагона. При этом, соответственно, увеличивается время рыхления и снижается эффективность и производительность установки.

Задача изобретения - повышение эффективности рыхления смерзшегося материала в полувагоне за счет усовершенствования рыхлителей.

Для этого предложена стационарная установка, которая состоит из стационарной эстакады и отдельных вибромодулей - рыхлителей, размещенных в направляющих рамах несущих балок, которые опираются на расположенные с двух сторон от железнодорожного пути фундаменты с индивидуальными механизмами подъема и опускания, что позволяет интенсифицировать и стабилизировать режим работы вибромодуля, исключить силовые импульсы на борта полувагона и подъемные канаты и за счет этого существенно сократить время процесса рыхления мерзлого материала, повысить эффективность устройства в целом и его надежность.

Поставленная задача решается тем, что в стационарном устройстве для рыхления мерзлых и слежавшихся материалов в полувагонах, которые содержит направляющую раму с несущими балками, рабочий орган, выполненный в виде отдельных плит, упруго соединенных между собою, вибровозбудитель установленный на плите, оборудованной рыхлящими крестообразными штырями и подъемным механизмом, устройство выполнено из отдельных вибромодулей, расположенных по площади полувагона и установленных с возможностью вертикального перемещения в направляющих рамах, расположенных с двух сторон железнодорожного пути, при этом каждый вибромодуль включает противовибрационную грузовую подвеску, которая состоит из прямоугольных рам, верхняя из которых с одной стороны через трособлочную систему связана с лебедкой, а с другой - с возможностью ограниченного перемещения - с нижней рамой, рабочий орган, смонтированный из двух плит, соединенных упругими амортизаторами и жесткими предохранительными связями, причем нижняя рама грузовой подвески балками скреплена с верхней плитой рабочего органа, на которой установлен электродвигатель, связанный гибкой передачей с инерционным вибровозбудителем, установленным на нижней плите, оборудованной разрыхлительными штырями, которые расположены группами в шахматном порядке по плоскости нижней плиты, а между основаниями рыхлящих штырей жестко закреплена полоса с периферийным пилообразным профилем по длине. Между прямоугольными рамами противовибрационной грузовой подвески установлены кольцевые упругие амортизаторы, жесткость которых меньше жесткости упругих амортизаторов, установленных между плитами рабочего органа.

Нижняя рама грузовой подвески и верхняя плита рабочего органа снабжены боковыми роликами, взаимодействующими с направляющей рамой, по высоте которой в плоскости верхнего и нижнего уровня подъема вибромодуля установлены концевые выключатели, которые взаимодействуют с упорами на вибромодуле. Все вибромодули отдельно через блочную систему связаны с подъемными механизмами, например лебедками, которые установлены на отдельных основаниях.

Предложенная конструкция устройства позволяет создать стационарную установку для рыхления мерзлых и слежавшихся материалов, в которой отдельные вибрационные рабочие органы охватывают всю площадь обрабатываемой поверхности и могут работать как одновременно, так и в других комбинациях, при этом предложенная конструкция разрешает сконцентрировать и реализовать высокие удельные нагрузки непосредственно для разрушения монолитно замерзшего материала (груза) из-за отсутствия контакта рабочего органа с бортами полувагона и обеспечить виброизоляцию трособлоковой системы от вертикальных динамических усилий рабочего органа. Таким образом, конструкция разрешает расширить зону обслуживания и существенно сократить срок обработки и разгрузки груза из полувагона.

Рабочий орган и грузовая противовибрационная подвеска, конструктивно объединенные и представленные в виде вибромодулей, расположены в направляющих балках, которые опираются на оборудованные с двух сторон от железнодорожного пути отдельные фундаменты. На этих балках на консольных площадках установлены лебедки, которые работают по подъему-спуску вибромодулей с помощью полиспастов. Управление лебедками осуществляется из помещения для оператора, расположенного на собственном виброизолированном фундаменте, который исключает возможность передачи вибрации на работающего человека.

В каждом вибромодуле нижняя плита грузовой подвески и верхняя плита рабочего органа снабжены боковыми роликами, взаимодействующими с направляющей рамой, в которой по ее высоте в плоскости крайнего и нижнего подъема модуля установлены конечные выключатели, которые взаимодействуют с упорами на боковых сторонах модуля, чем обеспечивается работа рабочего органа в границах высоты обрабатываемого материала.

Рабочий орган вибромодуля включает две плиты, соединенные между собою упругими амортизаторами. На нижней плите установлен инерционный вибровозбудитель, а на верхний - электродвигатель, связанные между собою гибкой передачей. Нижняя плита снабжена установленными в нижний ее части рыхлящими крестообразными штырями, расположенными группами в шахматном порядке. Масса верхней плиты соответствует массе нижней плиты или должна быть больше массы нижний плиты для оптимальной работы установки в зарезонансном режиме. Конструкция рабочего органа обеспечивает реализацию круговых колебаний относительно продольной центральной оси инерции, круговых колебаний относительно поперечной оси инерции, а также вертикальных колебаний вдоль оси рыхлящих штырей, которые существенным образом снижают уровень сопротивления материала при внедрении штырей, снижают уровень энергетических показателей установки и сокращают время обработки материала в полувагоне.

Сущность предложенного изобретения поясняется чертежами, где:

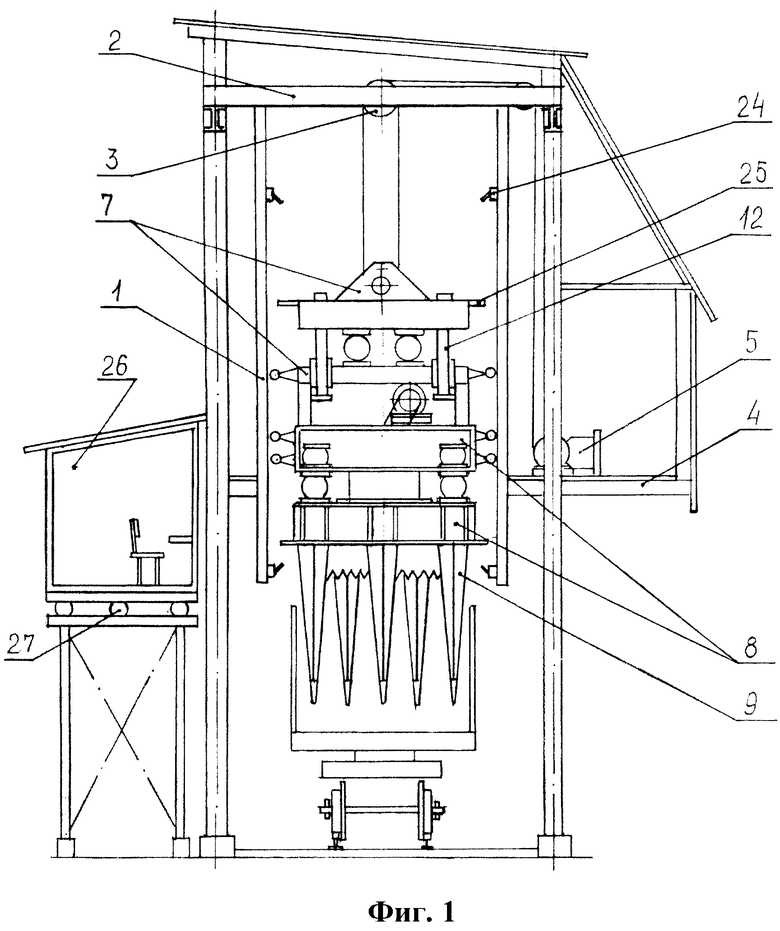

на фиг.1 представлен общий вид стационарной установки;

на фиг.2 - общий вид вибромодуля;

на фиг.3 - общий вид вибромодуля с термогенератором;

на фиг.4 - вид А снизу на нижнюю плиту вибромодуля;

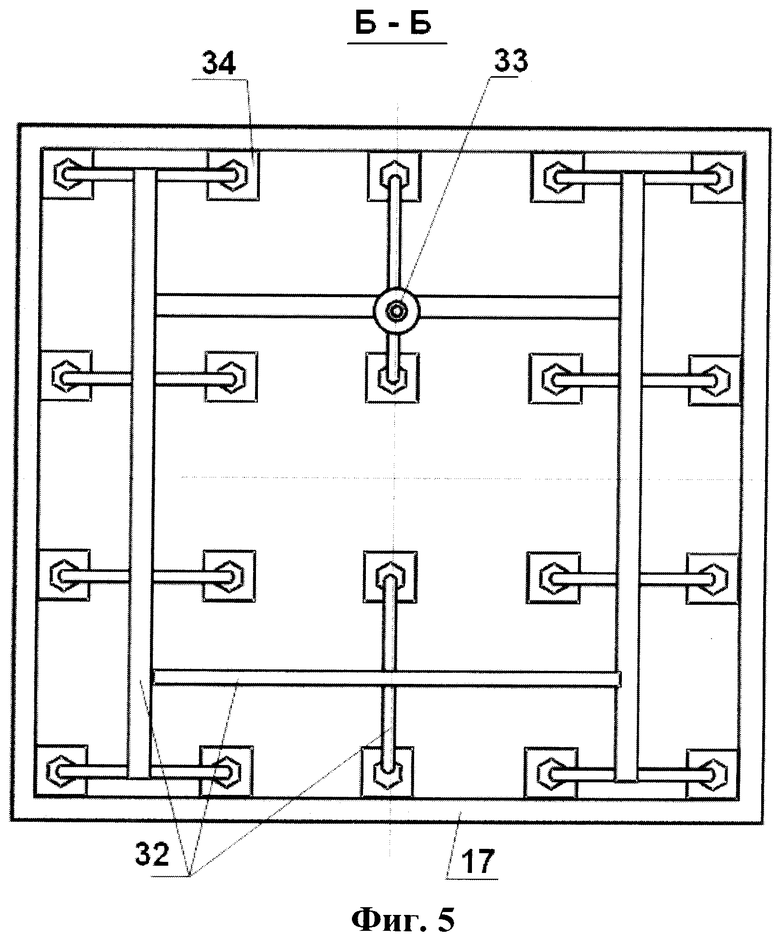

на фиг.5 - разрез по Б-Б фиг.3;

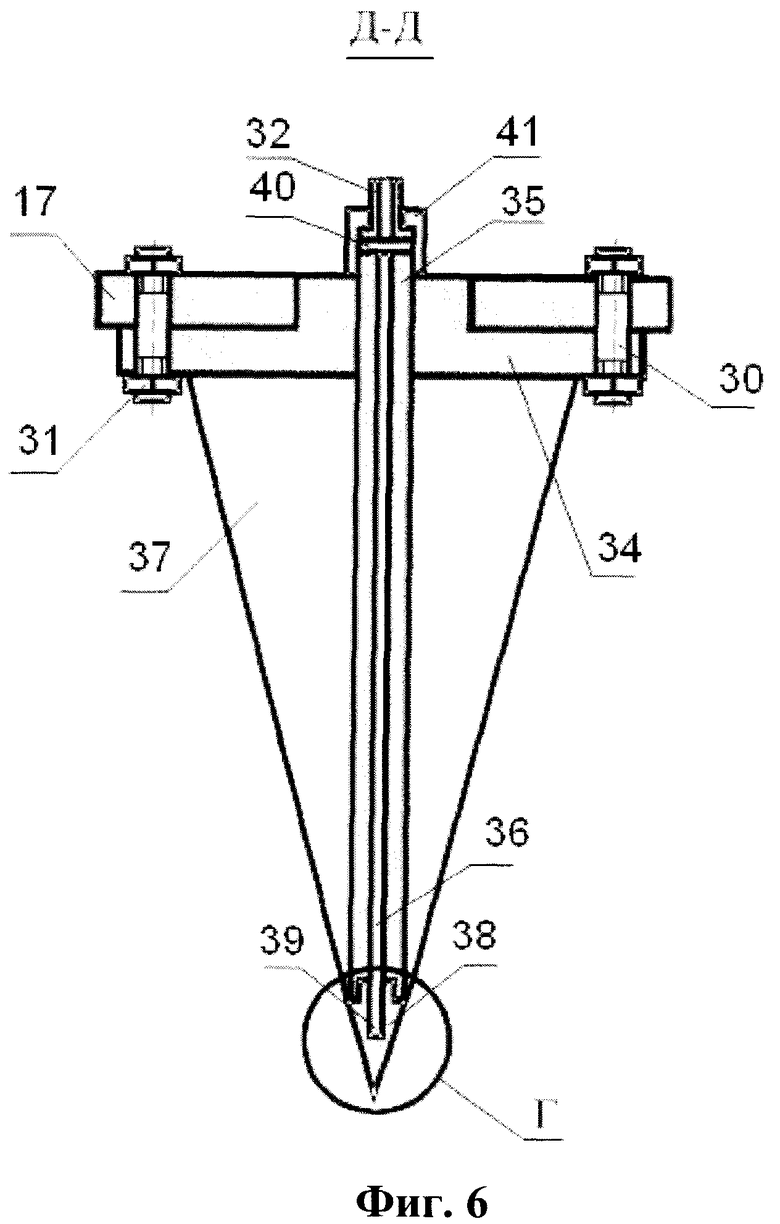

на фиг.6 - сечение рыхлящего штыря по Д-Д;

на фиг.7 - узел Г с насадкой на рыхлящий штырь;

на фиг.8 - сечение вибромодуля по А-А.

Предлагаемое устройство состоит и выполнено из следующих узлов. Устройство для рыхления выполнено в виде стационарной эстакады и смонтировано на направляющих рамах 1, жестко закрепленных на опорных стойках, установленных с двух сторон железнодорожного пути на отдельно стоящих фундаментах. Направляющие рамы 1 установлены симметрично относительно продольной оси железнодорожного пути, причем каждые пары противоположно установлены на опорных стойках и связаны между собою в верхней части несущей балкой 2, на которой закреплена система грузоподъемного полиспаста 3. С одной стороны ряда направляющих рам 1 жестко закреплена консольная площадка 4, на которой установлен подъемно-спускной механизм, в частности лебедка 5 (Фиг.1). В направляющих рамах 1 установлены с возможностью вертикального перемещения вибромодули 6, любой из которых состоит из противовибрационной грузовой подвески 7 и рабочего органа 8 с рыхлящими крестообразными штырями 9. Каждый вибромодуль в плане выполнен прямоугольным, а их количество в устройстве определяется площадью полувагона. Грузовая противовибрационная подвеска 7 каждого вибромодуля выполнена из двух прямоугольных рам 10 и 11. Верхняя рама 10 противовибрационной подвески связана через систему полиспаста 3 с лебедкой 5 с возможностью ограниченного вертикального перемещения, а с нижней рамой 11 - с помощью направляющих стоек 12, установленных в втулках 13 нижней рамы 11. Стойки 12 имеют конечный упор 14. Между верхней рамой 10 и нижней рамой 11 грузовой подвески 7 установлены кольцевые упругие амортизаторы 15, выполненные, например, с конвейерной ленты. Рабочий орган 8 включает две плиты 16 и 17, соединенные упругими амортизаторами и жесткими предохранительными связями 18 внутри их (Фиг.2, 3). Верхняя плита 16 рабочего органа жестко скреплена с нижней рамой 11 противовибрационной грузовой подвески 7 с помощью стоек 19. Нижняя плита 17 рабочего органа оборудована рыхлящими крестообразными штырями 9, расположенными по нижней плоскости группами, в шахматном порядке. В каждой группе между штырями 9 у их основания закреплена горизонтальная полоса 20 с периферийным пилообразным профилем по длине, высота которой сопоставима с размерами высоты рамы 17. На верхней плите 16 рабочего органа со стороны грузовой подвески 7 закреплен электродвигатель 21, а на нижней плите 17 - инерционный вибровозбудитель 22, связанные между собою гибкой передачей. Нижняя рама 11 противовибрационной грузовой подвески и верхняя рама 16 рабочего органа с боковой стороны снабжены роликами 23, которые взаимодействуют с направляющей рамой 1, перекатываясь по ней. По высоте направляющей рамы 1 в плоскости верхней и нижней границы уровня размещения вибромодуля установлены концевые выключатели 24, которые взаимодействуют в момент перемещения вибромодуля с упорами 25, расположенными на его боковых сторонах и разнесенными по его высоте на заданных расстояниях. Устройство содержит отдельное помещение 26 для оператора, которое расположено на отдельно стоящих фундаментах и снабжено виброизолирующими средствами 27 (Фиг.1).

Для повышения эффективности работы устройства при разрушении сильно замерзшего груза за счет повышения температуры торцов рыхлящих штырей в них устанавливается система термоэлементов, например, которым может быть электронагреватель. Для наиболее простой, эффективной и надежной работы рыхлящих штырей, внедряющихся в груз, разработана следующая система нагрева торцов штырей, состоящая из теплогенератора 28, жестко закрепленного на поверхности верхней плиты рабочего органа 16, с подающим трубопроводом 29, который выходит из него (фиг.3). На нижней поверхности нижней плиты рабочего органа 17 размещена с помощью шпилек 30 и гаек 31 система трубопроводов 32 для подачи газообразного теплоносителя к торцам рыхлящим штырям 9. Система трубопроводов 32 соединена с распределительным устройством 33, размещенным внутри нижней плиты рабочего органа и выполненным в виде двойного герметичного шарнира для осуществления подачи теплоносителя в систему трубопроводов 32 в условиях перемещения нижней плиты в двух плоскостях по отношению к падающему трубопроводу 29 (Фиг.3, 4, 5, 6).

На фиг.6 изображено сечение рыхлящего штыря 9, который состоит из основания 34, жестко соединенного с ним стрежня 35 с проходным каналом 36 в нем, четырех ребер жесткости 37 (Фиг.4, 6), жестко соединенных с основанием 34 и стрежнем 35, например, с помощью сварки, наконечника 38 с исходящим отверстием 39, жестко соединенного со стрежнем 35. На торцовой поверхности стержня с резьбовым соединением установлено уплотнительное кольцо 40, к которому прижат развальцованный конец трубопровода 32 с помощью резьбового соединения на стрежне 35 и накидной гайки 41.

Для повышения эффективности рыхления замерзших и особенно весьма прочных грузов, которые, как правило, состоят из мелкодисперсных частичек, применяют насадку для термического разрушения, которую устанавливают на нижнее основание рыхлящего штыря 9 (Фиг.7). Необходимость ее применения поясняется тем, что указанный замерзший материал имеет значительную твердость (прочность) и не позволяет наконечникам штырей в обычном исполнении эффективно проникнуть в разрушаемый материал под усилием веса вибромодуля, вибронагрузок и нагрева рыхлящих штырей. Поэтому в конструкции насадки термического разрушения предусмотрен в исходящем канале 36 дозвуковой 42 и сверхзвуковой 43 участки, а также зубья 44 из высокопрочного и жаропрочного материала.

Согласно изобретению инерционный вибровозбудитель установлен на нижней плите рабочего органа вибромодуля, а его центр тяжести смещен относительно точки пересечения центральных осей инерции плиты в плане и уравновешен относительно указанной точки дополнительной массой, при этом массы плит рабочего органа должны удовлетворять условию: k·М1≥М2:

где: M1 - масса верхней плиты; М2 - масса нижней плиты; k - коэффициент пропорциональности, причем при установке одновального вибровозбудителя продольная ось его дебалансного вала в плане совмещена с продольной центральной осью инерции плиты, а при двухвальном вибровозбудителе центр тяжести его смещен относительно продольной и поперечной центральных осей инерции плиты на расчетную величину «е». Валы вибровозбудителя смонтированы с возможностью прямолинейных колебаний вибромодуля вдоль вертикальной центральной оси инерции с помощью зубчатой передачи (Фиг.8).

В предлагаемой конструкции вибромодуля верхняя плита М1, которая служит контрмассой, и нижняя плита с рыхлящими штырями М2 соединены между собою «мягкими» упругими связями и обеспечивают далеко зарезонансный режим работы рыхлящего вибромодуля при условии, что kM1≥М2. Расчетная величина сдвига вибровозбудителя «е» определена из расчета деформации упругих связей при колебаниях на величину, не превышающую рабочую амплитуду колебаний рыхлящих штырей по вертикали. Для уравновешивания системы относительно точки пересечения центральных осей инерции на плите М2 установлена дополнительная масса. При соответствующем подборе соотношения масс M1 и М2 с учетом жесткости «мягких» упругих связей величина поперечных динамических сил, передаваемых верхней плитой М1, стремится к минимуму. Установка электродвигателя на верхней плите М1 существенным образом снижает передачу на него динамической нагрузки. Сдвиг вибровозбудителя 22, закрепленного жестко на нижней плите 17 рабочего органа, относительно ее осей симметрии приводит к возникновению у рыхлящих штырей 9 круговых движений, которые совместно с вертикальными колебаниями значительно увеличивают образование трещин в монолите замерзшего груза и приводят к его разрушению.

Данное решение заложено в конструкцию, обеспечивает дополнительно реализацию круговых колебаний относительно продольной центральной оси инерции, круговых колебаний относительно поперечной центральной оси инерции, а также вертикальных колебаний вдоль оси рыхлящих штырей, которые существенным образом снижают уровень сопротивления материала внедрению штырей и устраняют их «заклинивание», что в целом снижает уровень энергетических показателей устройства, а также сокращает время разгрузки замерзших материалов из полувагонов.

Устройство работает следующим образом. Полувагон со смерзшимся материалом, подлежащим обработке, маневровым средством подается на участок железнодорожного пути в зону размещения предложенного устройства для рыхления. Рыхление материала может выполняться одновременно всеми вибромодулями или при рыхлении слабо замерзших грузов - меньшим их количеством. По команде оператора вибромодуль опускается в направляющей раме 1 под собственным весом до упора рыхлящих штырей 9 с обрабатываемым материалом. Включается электродвигатель 21 и, соответственно, вибровозбудитель 22. При включении вибровозбудителя 22 реализуются пространственные колебания нижней плиты 17 рабочего органа вибромодуля вместе с рыхлящими крестообразными штырями 9. За счет соотношения масс верхней 16 и нижней 17 плит рабочего органа с учетом жесткости упругих амортизаторов 18 и связей рыхлящие крестообразные штыри 9 начинают одновременно выполнять круговые колебания относительно продольной и поперечной центральных осей инерции в плане и вертикальные колебания вдоль перпендикулярной их оси. Рыхлящие крестообразные штыри 9 постепенно проникают в массив замерзшего материала, при этом они раскалывают сплошной монолит, развивая магистральные трещины, и при работе всех вибромодулей колебания, переданные на штыри 9, распространяются на всю массу груза, разрушая его. Глубина, на которую проникают рыхлящие крестообразные штыри в смерзшийся материал, ограничена и определяется (расчетным или экспериментальным путем) по расстоянию между концевыми выключателями 24. Нижнее положение выключателя 24 определяется невозможностью динамического контакта штырей с внутренней поверхностью днища полувагона. Рабочий орган 8 воздействует на материал рыхлящими крестообразными штырями 9, при этом весь вибромодуль опускается в направляющей раме 1 к контакту конечного выключателя 24 с упором 25. В этот момент отключается электродвигатель 21 и вибровозбудитель 22, включается лебедка 5 и вибромодуль с помощью каната и системы полиспаста 3 поднимается в направляющей раме 1 до упора с верхним концевым выключателем. Полувагон подают на разгрузку материала, например на вагоноопрокидыватель, а процесс работы по рыхлению материала в следующем полувагоне повторяется.

При рыхлении весьма прочных и сильно смерзшихся материалов после подачи полувагона с замерзшим грузом под вибромодуль, когда обычный режим виброрыхления не достаточно производителен, оператор включает термоэлемент, например теплогенератор 28, генерирующий газообразный теплоноситель, который через подающий трубопровод 29, распределительное устройство, систему трубопроводов 32 поступает к штырям 9, где по каналам 36 поступает в наконечник 38 и выходит в атмосферу через исходящее отверстие 39 в наконечнике 38 рыхлящего штыря. Теплоноситель нагревает наконечник 38 рыхлящих штырей, передавая тепло замерзшему материалу, расплавляя в нем кристаллы льда, приводит к разрушению монолита замерзшего материала. Это приводит к углублению в него наконечников 38 рыхлящих штырей 9 под действием веса вибромодуля, тепла и вибронагрузок. Включается электродвигатель и вибровозбудитель 22. Колебательное действие вибровозбудителя 22 приводит к изменению осевого усилия давления рыхлящих штырей 9 на замерзший груз по законам колебательного движения - от минимума к максимуму, при этом значение максимальных осевых усилий штырей обеспечивает эффективное проникновение рыхлящих штырей 9 в разрушаемый материал. По мере углубления рыхлящих штырей 9 в замерзший груз теплоноситель подается теплогенератором 28, через исходящие отверстия 39 распространяется по трещинам замерзшего материала и, прогревая его, оказывает содействие разрушению кристаллов льда, и, отдельных его кусочков. После углубления штырей 9 в замерзший материал на заданную глубину оператор выключает электродвигатель 21, прекращая тем самым работу вибровозбудителя 22, после чего рыхлящие штыри вибромодуля с помощью грузоподъемного механизма вытягивают из разрыхленного материала и выключают теплогенератор 28. Разрыхленный груз в полувагоне разгружают и подают новый полувагон с замерзшим грузом, после чего цикл повторяется.

При производственной необходимости в случае весьма крепких замерзших материалов на рыхлящие штыри дополнительно устанавливается насадка термического разрушения, которая работает так. Высокотемпературный теплоноситель (газ), подаваемый теплогенератором, ускоряется в дозвуковом участке проходного канала насадки до звуковой скорости и дальше в сопле до сверхзвуковой скорости. Далее высокотемпературная струя газа, ударяясь в замерзший материал с высокой скоростью, приводит к быстрому нагреву поверхности слоя замерзшего материала, создавая в нем напряжения, приводящие к отрыву кусочков материала от основной его массы и вынесению его из зоны действия струи отработанными потоками газа. В результате того что данный процесс происходит достаточно быстро и беспрерывно, под соплом насадки возникает углубление, в которое и опускаются зубья 44 под действием веса вибромодуля. Колебательные движения вибромодуля, которые происходят при этом, приводят к тому, что зубья 44 насадки, находящиеся в углублениях, создают в замерзшем материале касательные напряжения, в результате действия которых происходят разрушение и скол замерзшего материала (Фиг.7).

Насадка термического разрушения вкручивается в канал подачи теплоносителя в рыхлящие штыри имеет канал подачи теплоносителя, в котором есть дозвуковая (суживающая) часть 42 и сверхзвуковая (расширяющаяся) часть 43 (сопло). В насадке термического разрушения установлены опорные зубья 44, выполненные из жароустойчивого высокопрочного материала с возможностью их замены после выкручивания насадки из трубопровода стрежня 35 рыхлящего штыря. Насадка термического разрушения работает, например, на газовом теплоносителе с температурой 800-900°С и давлением 5-6 атм. В результате рыхлящие штыри вибромодуля более быстро проникают в замерзший материал в полувагоне и разрыхляет его.

Полувагон подают на разгрузку материала, а процесс работы по рыхлению материала в следующем полувагоне повторяется.

Предложенная конструкция устройства для рыхления мерзлых и слежавшихся материалов в полувагонах разрешает реализовывать высокие удельные нагрузки, достаточные для разрушения монолитного, в том числе и весьма прочного, смерзшегося материала, благодаря этому повышается эффективность процесса рыхления, исключается передача вибрационных нагрузок на корпус полувагона и подъемный механизм, а также существенно сокращается срок обработки материала, в том числе и за счет постоянного (стационарного) размещения в конструкции эстакады вибромодулей с индивидуальным вибротермическим приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ СМЕРЗШИХСЯ ГРУЗОВ | 1990 |

|

RU2036827C1 |

| Вибрационное устройство для рыхления смерзшихся грузов | 1991 |

|

SU1789476A1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СМЕРЗШИХСЯ МАТЕРИАЛОВ | 1991 |

|

RU2036828C1 |

| Вибрационный рыхлитель смерзшихся грузов | 1990 |

|

SU1729976A1 |

| Вибрационный разгрузчик смерзшихся грузов | 1984 |

|

SU1276601A1 |

| Виброрыхлитель для разгрузки смерзшихся сыпучих грузов из полувагонов | 1981 |

|

SU988725A1 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ ВИБРОРЫХЛИТЕЛЬ | 1991 |

|

RU2005688C1 |

| Устройство для рыхления смерзшихся и слежавшихся материалов в полувагонах | 1989 |

|

SU1661120A1 |

| Устройство для рыхления мерзлых и слежавшихся материалов в вагонах | 1985 |

|

SU1303528A1 |

| Виброударный разгрузчик смерзшихся сыпучих материалов | 1986 |

|

SU1359229A1 |

Изобретение относится к вибрационным устройствам и может быть использовано при разгрузке сыпучих материалов из железнодорожных полувагонов в зимнее время. Стационарное виброрыхлительное устройство для разрушения мерзлых и слежавшихся материалов в полувагонах содержит эстакаду с направляющей рамой (1), в которой размещены вибромодули, каждый из которых включает рабочий орган (8), состоящий из двух плит, соединенных упругими амортизаторами. Нижняя плита оборудована рыхлящими крестообразными штырями (9) и вибровозбудителем, а верхняя плита связана с грузовой противовибрационной подвеской и превышает вес нижней плиты. Каждый рыхлящий крестообразный штырь выполнен в виде стержня с проходным каналом, ребрами жесткости и наконечником с соплом. На верхней плите закреплен теплогенератор, связанный с размещенной на нижней плите системой трубопроводов. Изобретение сокращает время разгрузки. 8 ил.

Стационарное виброрыхлительное устройство для разрушения мерзлых и слежавшихся материалов в полувагонах, содержащее направляющую раму с опорными балками, рабочий орган, выполненный в виде отдельных плит, упруго связанных между собою, вибровозбудитель, установленный на плите, оборудованной рыхлящими штырями, и подъемный механизм, причем устройство выполнено в виде эстакады, в которой размещены автономные вибромодули, каждый из которых включает рабочий орган, выполненный в виде двух плит, соединенных упругими амортизаторами вертикального действия, при этом нижняя плита рабочего органа снизу оборудована рыхлящими крестообразными штырями, а верхняя плита связана с грузовой противовибрационной подвеской, состоящей из двух рам, связанных между собой упругими амортизаторами, верхняя из которых с одной стороны через блочную систему связана с подъемным механизмом, а нижняя плита связана с возможностью вертикального перемещения с верхней плитой рабочего органа, верхняя плита которого превышает вес нижней плиты, кроме того, нижняя рама грузовой противовибрационной подвески и верхняя плита рабочего органа вибромодуля с боковых сторон ограничены роликами, взаимодействующими с направляющей рамой, причем нижняя рама грузовой подвески скреплена балками с верхней плитой рабочего органа, на который установлен электродвигатель, связанный гибкой передачей с инерционным вибровозбудителем, установленным на нижней плите рабочего органа, при этом вибромодули установлены равномерно по площади полувагона с возможностью вертикального перемещения в направляющих рамах эстакады, установленных симметрично с двух сторон железнодорожной колеи, отличающееся тем, что каждый рыхлящий крестообразный штырь выполнен в виде закрепленного на основании стержня с проходным каналом, ребрами жесткости и наконечником с соплом, причем на верхней плите закреплен теплогенератор, связанный с размещенной на нижней плите системой трубопроводов с распределительным устройством, выполненным в виде двойного герметичного шарнира для подачи теплоносителя к рыхлящим штырям, торцевая поверхность стержней каждого из которых присоединена через уплотнительное кольцо.

| Раздвижной сердечник для образования пустот в бетонных стенах и других частях зданий | 1946 |

|

SU69928A1 |

| Способ приготовления конфетной массы | 1942 |

|

SU63724A1 |

| Виброразгрузчик смерзшихся сыпучих материалов | 1982 |

|

SU1030282A1 |

| Виброразгрузчик смерзшихся сыпучих материалов | 1985 |

|

SU1313787A1 |

| Вибрационное устройство для рыхления смерзшихся грузов | 1991 |

|

SU1789476A1 |

| US 4221521 A, 09.09.1980 | |||

| Держатель для трубчатых предохранителей типа Бозе | 1937 |

|

SU56361A1 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 1997 |

|

RU2129202C1 |

Авторы

Даты

2010-02-20—Публикация

2007-12-11—Подача