Изобретение относится к получению пропана разделением нестабильного углеводородного конденсата, получаемого при переработке углеводородных газов, с выходом в качестве конечных продуктов газа деэтанизации, широкой фракции легких углеводородов (ШФЛУ) и пропановой фракции. Изобретение может быть использовано на предприятиях газовой и нефтяной промышленности.

Известна установка получения пропана высокой чистоты из ШФЛУ (А.М.Чуракаев, «Переработка нефтяных газов», М.: «Недра», 1983 г., с.184-185), которая включает насадочную колонну-деэтанизатор с подогревателем низа и узлом орошения верха, отводами газа деэтанизации в верхней части и стабилизированного конденсата в нижней части, при этом нижняя часть колонны-деэтанизатора подключена к ректификационной колонне получения пропана с подогревателем низа, отводом пропана с верха колонны, а конденсата - с низа колонны.

Общими признаками известного и предлагаемого решений являются наличие колонны-деэтанизатора с подогревателем низа и узлом орошения верха, отводами газовой фазы деэтанизации в верхней части и стабилизированного конденсата в нижней части, а также колонны получения пропана с подогревателем низа колонны и отводом пропана.

Недостатком известной установки является узкий диапазон используемого сырья вследствие переработки только ШФЛУ, так как при использовании на такой установке в качестве сырья нестабильного конденсата увеличиваются энергетические затраты, поскольку в колонне-деэтанизаторе придется отпаривать больше легких углеводородов (метана и этана) из большего количества нестабильного конденсата, чем ШФЛУ. Увеличатся в этом случае и габариты колонны-деэтанизатора, узла орошения и подогревателя низа колонны-деэтанизатора, а следовательно, и капитальные затраты.

Наиболее близкой к заявляемому решению является установка получения пропана из углеводородного конденсата (патент РФ №2275223, опубл. 27.04.2006, B01D 3/14, F25J 3/00), которая включает колонну-деэтанизатор с подогревателем низа, отводами газовой фазы деэтанизации в верхней части и стабилизированного конденсата в нижней части, снабженную узлом орошения верха, имеющим теплообменник, соединенный с отводом газовой фазы деэтанизации, и емкость с отводом газа деэтанизации и отводом жидкой фазы, соединенным с верхней частью колонны-деэтанизатора, а также колонну получения пропана с подогревателем низа колонны и отводом пропана, при этом средняя часть укрепляющей секции колонны-деэтанизатора снабжена отводом жидкости с тарелки, соответствующей требуемой концентрации пропановой фракции, который соединен с верхней частью колонны получения пропана, представляющей собой стриппинг-колонну с отводом пропана в нижней части и отводом паров углеводородов с верха колонны, соединенным с верхней частью колонны-деэтанизатора.

Общими признаками данного технического решения и предлагаемой установки являются:

- наличие колонны-деэтанизатора с подогревателем низа, отводами газовой фазы деэтанизации в верхней части и стабилизированного конденсата в нижней части, снабженной узлом орошения верха колонны;

- узел орошения имеет теплообменник, соединенный с отводом газовой фазы деэтанизации, и емкость с отводом газа деэтанизации и отводом жидкой фазы, соединенным с верхней частью колонны-деэтанизатора;

- наличие колонны получения пропана с подогревателем низа, отводом паров углеводородов в верхней части и отводом пропана в нижней части.

Недостатком известной установки является невозможность получения пропановой фракции высокой чистоты в тех случаях, когда в сырье (углеводородном конденсате) содержание пропана снижено, а бутанов - повышено. Это может быть обусловлено составом сырья, из которого получается нестабильный углеводородный конденсат, или особенностями технологического процесса получения конденсата. Кроме этого при увеличении выработки пропановой фракции резко возрастает содержание в ней бутанов, что приводит к нарушению качества пропановой фракции. Таким образом, применение вышеописанной установки ограничено в использовании. Кроме того, на данной установке могут возникнуть перебои с подачей сырья в отпарную колонну из-за крайне малого перепада давления между колоннами.

Техническая задача изобретения заключается в повышении качества и количества получаемой пропановой фракции и расширении области применения (по составу нестабильного углеводородного конденсата) предлагаемой установки.

Поставленная задача достигается тем, что в установке получения пропана, включающей колонну-деэтанизатор с подогревателем низа, отводами газовой фазы деэтанизации в верхней части и стабилизированного конденсата в нижней части, снабженную узлом орошения верха, имеющим теплообменник, соединенный с отводом газовой фазы деэтанизации, и емкость с отводом газа деэтанизации и отводом жидкой фазы, соединенным с верхней частью колонны-деэтанизатора, колонну получения пропана с подогревателем низа, отводом паров углеводородов в верхней части и отводом пропана в нижней части, отвод жидкой фазы из емкости узла орошения дополнительно соединен с верхней частью колонны получения пропана.

Кроме того, отвод паров углеводородов с верха колонны получения пропана соединен с отводом газовой фазы деэтанизации с верха колонны-деэтанизатора.

Кроме того, отвод паров углеводородов с верха колонны получения пропана соединен с емкостью узла орошения.

Соединение отвода жидкой фазы из емкости узла орошения с верхней частью колонны получения пропана позволяет подавать в эту колонну сырье с более низким содержанием бутанов, так как чем выше по колонне-деэтанизатору отбирается сырье (а максимально оно может отбираться из емкости узла орошения), тем чище оно в отношении бутанов, и за счет снижения соотношения бутан/пропан в колонне получения пропана позволяет получать больше пропановой фракции требуемого качества. Кроме того, это позволяет перерабатывать на установке сырье с пониженным содержанием пропана и повышенным - бутанов, т.е. расширить область применения данной установки по составу используемого сырья.

Соединение отвода паров углеводородов с верха колонны получения пропана с отводом газовой фазы деэтанизации с верха колонны-деэтанизатора позволяет снизить давление в колонне получения пропана, так как давление в шлемовой линии (линии отвода газовой фазы деэтанизации) ниже, чем в колонне-деэтанизаторе, что приводит к увеличению перепада давлений между колоннами и облегчению подачи сырья в колонну получения пропана, т.е. к стабильной гарантированной подаче сырья в эту колонну.

Соединение отвода паров углеводородов с верха колонны получения пропана с емкостью узла орошения также позволяет снизить давление в колонне получения пропана и тем самым упростить подачу в нее сырья, связанную с установкой регулирующего клапана на линии подачи сырья в эту колонну.

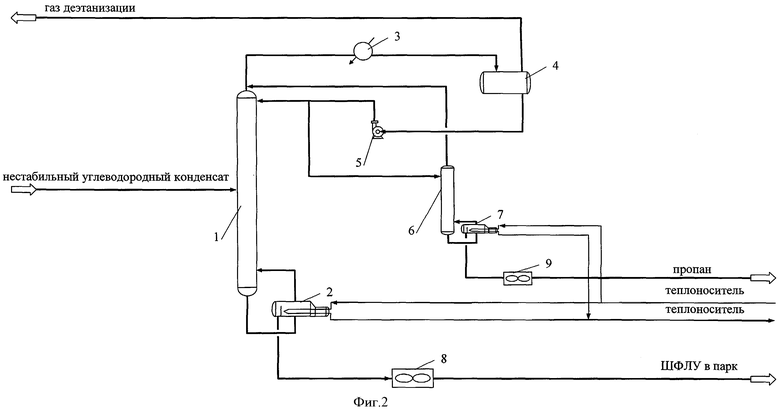

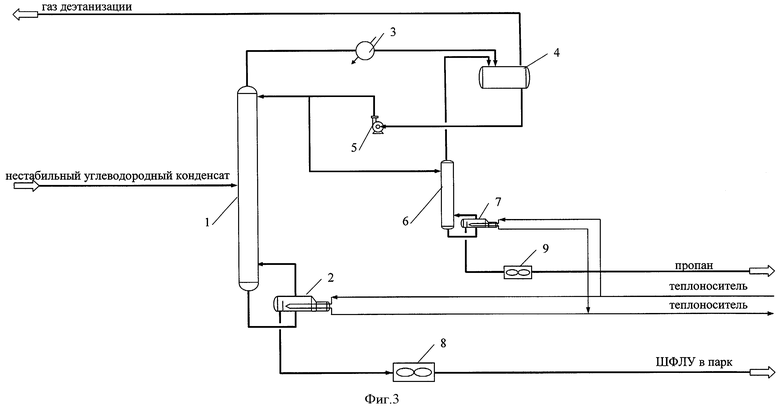

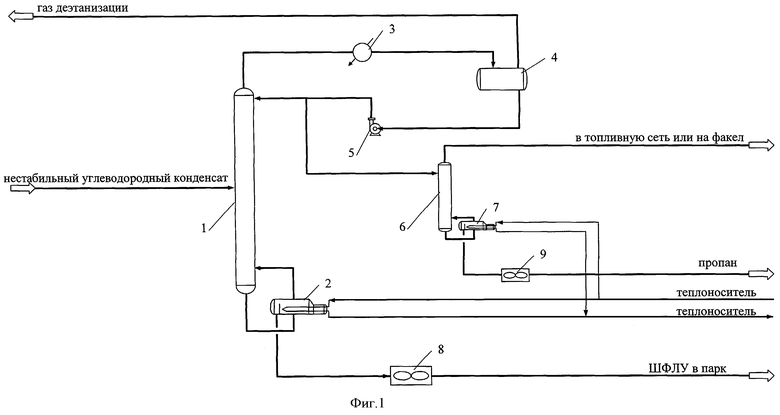

На чертежах представлена принципиальная технологическая схема установки получения пропана, где на фиг.1 представлена схема по первому пункту формулы изобретения, на фиг.2 - схема по второму пункту, а на фиг.3 - схема по третьему пункту.

Установка включает колонну-деэтанизатор 1 с подогревателем низа - испарителем 2, отводами газовой фазы деэтанизации в верхней части и стабилизированного конденсата в нижней части, снабженную узлом орошения верха, имеющим теплообменник 3, соединенный с отводом газовой фазы деэтанизации, емкость 4 с отводом газа деэтанизации и отводом жидкой фазы, соединенным через насос 5 с верхней частью колонны-деэтанизатора 1, а также колонну получения пропана 6 с подогревателем низа - испарителем 7, отводом паров углеводородов в верхней части и отводом пропана в нижней части. Отвод паров углеводородов с верха колонны получения пропана 6 может быть соединен (см. фиг.1) с топливной сетью, факелом или сырьевой компрессорной станцией, а может быть соединен с отводом газовой фазы деэтанизации с верха колонны-деэтанизатора 1 (см. фиг.2) или с емкостью 4 узла орошения (см. фиг.3). На линии отвода стабилизированного конденсата (ШФЛУ) из колонны-деэтанизатора 1 и на линии отвода пропана из колонны получения пропана 6 установлены аппараты воздушного охлаждения 8 и 9 соответственно. Установка снабжена необходимой запорно-регулирующей арматурой (не показано).

Установка работает следующим образом.

Нестабильный углеводородный конденсат - конденсат, поступающий из низкотемпературного сепаратора, или объединенный поток конденсата из колонны-деметанизатора и осушенного компрессата (на схеме не обозначены) или с другой установки - подается после рекуперации холода с температурой 5…35°С в колонну-деэтанизатор 1, работающую под давлением 2,8 МПа (изб.), где происходит отпарка из конденсата легких углеводородов (метана и этана) до требуемого значения (не более 3% мас. для ШФЛУ марки А по ТУ 38.101524-93). Температура верха колонны находится на уровне минус 6…3°С, низа - 108…116°С. Тепло в низ колонны-деэтанизатора 1 подается за счет циркуляции горячего теплоносителя через испаритель 2.

Газовая фаза деэтанизации с верха колонны-деэтанизатора 1 охлаждается в теплообменнике 3 до температуры минус 25… минус 30°С, конденсируется и поступает в емкость 4. Из емкости 4 часть (40…95%) жидкой фазы насосом 5 подается на верхнюю тарелку колонны-деэтанизатора 1 в качестве холодного орошения, а оставшаяся часть - на верхнюю тарелку колонны получения пропана 6, работающую под давлением, близким к давлению в колонне-деэтанизаторе 1, в качестве питания.

Газ деэтанизации с температурой минус 2…4°С, выходящий из емкости 4, подается на смешение с отбензиненным газом из низкотемпературного сепаратора или колонны-деметанизатора блока НТК (на схеме не показаны) или в другую часть установки для рекуперации холода.

Кубовый продукт колонны-деэтанизатора 1 - стабилизированный конденсат (ШФЛУ) - из испарителя 2 с температурой 100…130°С направляется в аппарат воздушного охлаждения 8, в котором охлаждается до температуры 40°С и направляется в товарный парк.

Колонна получения пропана 6 работает в режиме отпарной с использованием в качестве орошения холодного сырья. Подвод тепла в низ колонны получения пропана 6 производится за счет циркуляции через испаритель 7 горячего теплоносителя. Пары верха колонны получения пропана 6 могут в некоторых случаях выводиться с установки (см. фиг.1) для подачи в топливную сеть на собственные нужды с целью повышения калорийности топливного газа, на факел (если не имеется другой производственной необходимости) или на прием сырьевой компрессорной станции (если она имеется в наличии), а могут для снижения потерь целевых углеводородов, содержащихся в паровом потоке колонны 6, объединяться с газовой фазой деэтанизации из колонны-деэтанизатора 1 (см. фиг.2) или подаваться непосредственно в емкость 4 узла орошения для снижения тепловой нагрузки на холодильник 3.

Нижний продукт колонны получения пропана 6 - фракция пропановая марки А (с содержанием углеводородов С3 не менее 96,0% мас.) - с температурой 70…75°С охлаждается в аппарате воздушного охлаждения 9 до температуры 40°С и выводится с установки.

Сравнение количества и качества пропановой фракции, получаемой по известной схеме (прототип) и новой, приведено в таблице. Из приведенных данных видно, что по известной схеме для нестабильного конденсата состава 1 (см. таблицу), подаваемого в колонну-деэтанизатор 1, с повышением тарелки отбора при одном и том же качестве пропановой фракции ее количество возрастает в 2,31 раза. Новая схема позволяет при одной и той же выработке пропановой фракции повысить ее качество и снизить в ней содержание бутанов почти в 2 раза, а также дополнительно увеличить выработку пропановой фракции в 3,07 раза.

При переработке нестабильного конденсата состава 2 (см. таблицу) по известной схеме получить пропановую фракцию требуемого качества с содержанием пропана не менее 96% мас. не удается; максимальная концентрация пропана не превышает 94,66%. По новой схеме получаемая пропановая фракция соответствует марке А по ТУ 0272-023-00151638-99, и при этом ее может быть выработано в 1,9 раза больше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2382301C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2382302C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2217668C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| Установка подготовки этансодержащего газа к транспорту в северных широтах | 2018 |

|

RU2682647C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ извлечения сжиженных углеводородных газов из природного газа магистральных газопроводов и установка для его осуществления | 2017 |

|

RU2640969C1 |

Изобретение относится к получению пропана разделением нестабильного углеводородного конденсата, получаемого при переработке углеводородных газов, и может быть использовано на предприятиях газовой и нефтяной промышленности. Установка включает колонну-деэтанизатор с подогревателем низа, отводами газовой фазы деэтанизации в верхней части и стабилизированного конденсата в нижней части, снабженную узлом орошения верха. Узел орошения включает теплообменник, соединенный с отводом газовой фазы деэтанизации, емкость с отводом газа деэтанизации и отводом жидкой фазы, соединенным с верхней частью колонны-деэтанизатора. Установка содержит колонну получения пропана с подогревателем низа, отводом паров углеводородов в верхней части и отводом пропана в нижней части. Отвод жидкой фазы из емкости узла орошения дополнительно соединен с верхней частью колонны получения пропана. Отвод паров углеводородов с верха колонны получения пропана может быть соединен с отводом газовой фазы деэтанизации с верха колонны-деэтанизатора или с емкостью узла орошения. Технический результат: повышение качества и количества получаемой пропановой фракции, расширение области применения по составу нестабильного углеводородного конденсата. 2 з.п. ф-лы, 1 табл., 3 ил.

1. Установка получения пропана, включающая колонну-деэтанизатор с подогревателем низа, отводами газовой фазы деэтанизации в верхней части и стабилизированного конденсата в нижней части, снабженную узлом орошения верха, имеющим теплообменник, соединенный с отводом газовой фазы деэтанизации, и емкость с отводом газа деэтанизации и отводом жидкой фазы, соединенным с верхней частью колонны-деэтанизатора, колонну получения пропана с подогревателем низа, отводом паров углеводородов в верхней части и отводом пропана в нижней части, отличающаяся тем, что отвод жидкой фазы из емкости узла орошения дополнительно соединен с верхней частью колонны получения пропана.

2. Установка получения пропана по п.1, отличающаяся тем, что отвод паров углеводородов с верха колонны получения пропана соединен с отводом газовой фазы деэтанизации с верха колонны-деэтанизатора.

3. Установка получения пропана по п.1, отличающаяся тем, что отвод паров углеводородов с верха колонны получения пропана соединен с емкостью узла орошения.

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| Установка для стабилизации газового конденсата | 1979 |

|

SU1164525A1 |

| Установка для стабилизации газовогоКОНдЕНСАТА | 1978 |

|

SU827911A1 |

| Способ разделения смесей легких предельных углеводородов | 1985 |

|

SU1348328A1 |

| US 5685170 A, 11.11.1997 | |||

| US 6116050 A, 12.09.2000. | |||

Авторы

Даты

2010-11-20—Публикация

2008-12-31—Подача