Изобретение относится к технике измерений, в частности к технике измерений параметров винтовых нарезок многозаходных роторов винтовых героторных гидромашин (двигателей и насосов), применяемых в нефтяной промышленности. Эти изделия характеризуются плавностью профилей винтовых нарезок и отсутствием базовых поверхностей простой геометрической формы (цилиндрических или плоских). Большая общая длина роторов (до 5000 мм) при диаметрах от 30 до 180 мм и, соответственно, большая масса исключают возможность контроля шага их винтовых нарезок известными в машиностроении методами.

Известные методы контроля хода винтовых зубьев ([1], с.300-307) предполагают сопоставление линии, получающейся в пересечении боковой поверхности винтовых зубьев (нарезок) с цилиндром, соосным рабочей оси изделия, с номинальной винтовой линией зуба, воссоздаваемой прибором в относительном движении измерительного наконечника. При контроле проверяемое изделие - зубчатое колесо с винтовыми зубьями устанавливают между центрами прибора, который настраивают по номинальному ходу винтовой линии зуба, используя сменные винтовые копиры или регулируемые устройства. Измерительному наконечнику сообщают перемещение относительно контролируемого изделия по винтовой линии номинального хода поверхности и регистрируют отклонения хода фактической винтовой линии зуба от номинальных значений. Приборы сложны в конструктивном отношении, требуют трудоемкой настройки и не пригодны для контроля изделий большой длины и массы.

Известны также приборы (шагомеры), в которых величина хода определяется посредством измерения осевого расстояния, на которое необходимо переместить измерительный суппорт с наконечником, контактирующим с боковой поверхностью одного витка нарезки, до боковой поверхности следующего витка нарезки ([1], с.307-308). Недостатками этого метода и устройства является громоздкость применяемого оборудования, значительная трудоемкость процесса и невозможность контроля изделий большой длины и массы.

Задачей настоящего изобретения является создание простого и удобного способа контроля осевого шага винтовых нарезок многозаходных роторов и накладного устройства для реализации этого способа.

Поставленная задача решается за счет того, что согласно изобретению в смежные винтовые нарезки изделия устанавливают два шара, диаметр которых выбран таким, что шары касаются боковых сторон нарезок и не касаются дна впадин нарезок, прикладывают плоскую поверхность, касающуюся одновременно обоих шаров и наружной поверхности контролируемого изделия, таким образом, что прямая, проходящая через центры шаров, параллельна оси изделия, и измеряют расстояние между центрами шаров.

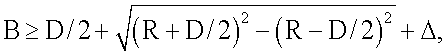

Предложенный способ реализован в устройстве для контроля осевого шага винтовых нарезок, содержащем корпус, установленные в нем два шара и связанное с корпусом отсчетное приспособление, в котором согласно изобретению корпус выполнен в виде угольника с торцовыми крышками, а длина угольника L и ширина В одной из его полок выполнены в соответствии с соотношениями:

L≥2T,

где Т - величина осевого шага винтовых нарезок изделия,

D - диаметр шаров,

R - радиус измеряемого изделия по впадинам нарезок,

Δ - зазор между дном впадины нарезки и поверхностью шара.

Такое выполнение устройства обеспечивает четкое базирование корпуса относительно изделия и автоматическую установку шаров таким образом, что прямая, проходящая через центры шаров, параллельна оси изделия. Измерительная часть устройства позволяет контролировать перемещение шаров один относительно другого и получить информацию о расстоянии между их центрами, то есть о величине шага винтовых нарезок.

Сущность предложенного способа и устройства для его реализации поясняется чертежами.

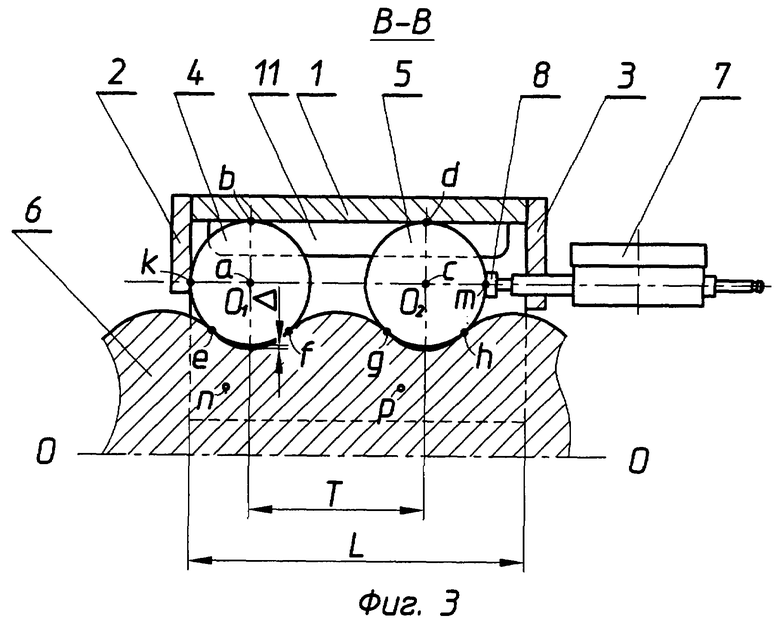

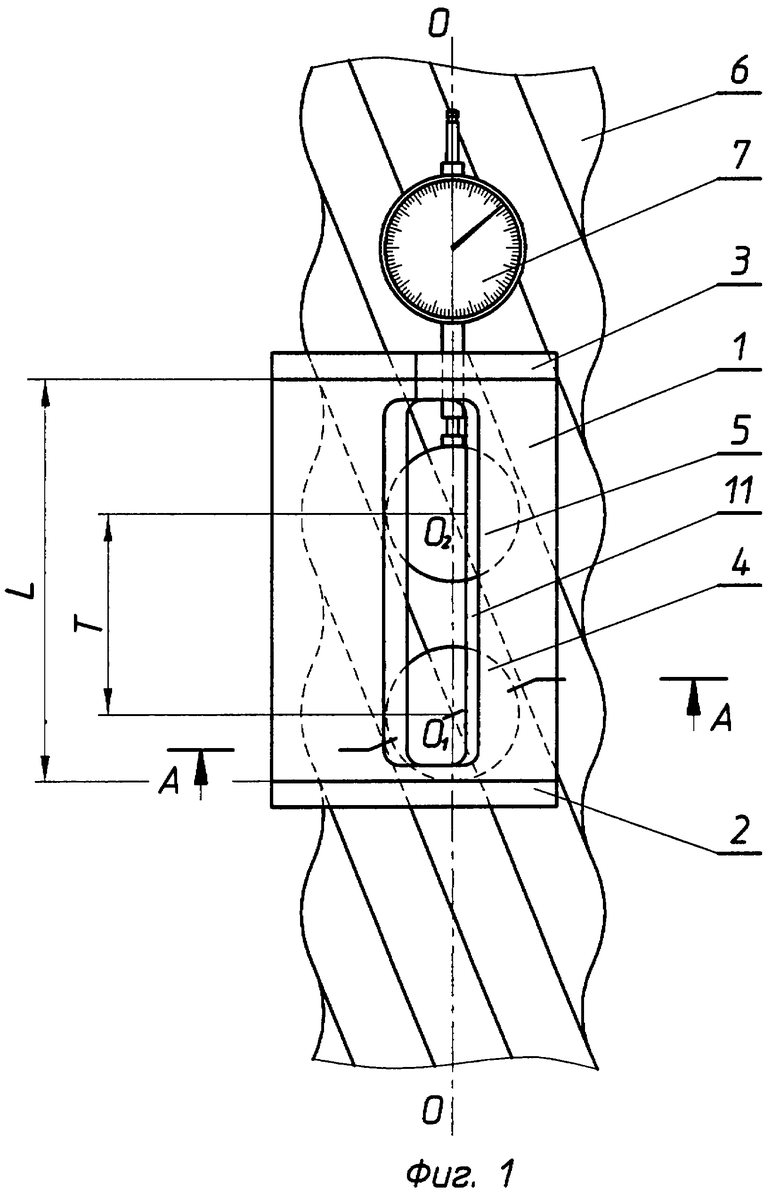

На фиг.1 показан общий вид накладного устройства для контроля осевого шага винтовых нарезок, на фиг.2 приведено поперечное сечение устройства по линии А-А, которая расположена нормально по отношению к нарезкам изделия, а на фиг.3 показан продольный разрез устройства по линии В-В.

Устройство состоит из корпуса 1, выполненного в виде угольника с торцовыми крышками 2 и 3. Внутри корпуса размещены два шара 4 и 5, прилегающие к внутренним плоским поверхностям полок корпуса 1 в точках а, b и с, d соответственно. Шары 4 и 5 контактируют с боковыми сторонами нарезок контролируемого изделия 6 в точках е, f и g, h соответственно Шар 4 контактирует с крышкой 2 в точке k.

В крышке 3 на одной оси с прямой линией, проходящей через центры O1 и O2 шаров 4 и 5, установлено отсчетное приспособление 7, например индикаторная головка с измерительным наконечником 8, имеющим плоскую торцовую поверхность, контактирующую с поверхностью шара 5 в точке m.

Для предохранения шаров 4 и 5 от выпадения из корпуса 1 устройство снабжено прикрепленными к корпусу планками 9 и 10, минимальное расстояние между которыми L1 выполнено меньше диаметра D шаров. Для удобства предварительной настройки (калибровки) отсчетного приспособления 7 в корпусе 1 выполнено окно 11.

Предложенный способ контроля осевого шага винтовых нарезок реализуется с помощью описанного устройства следующим образом.

Устройство накладывают на контролируемое изделие 6 таким образом, чтобы шары 4 и 5 вошли в винтовые нарезки изделия, контактируя с их боковыми сторонами и не имея контакта с дном нарезок, а шар 4 контактировал с крышкой 2 в точке k. При этом корпус 1, выполненный в виде угольника, плоской внутренней поверхностью одной из своих полок соприкасается с поверхностью выступов винтовых нарезок изделия, а каждый из шаров 4 и 5 контактирует с плоскими поверхностями обеих полок угольника в двух точках.

За счет того что длина L корпуса 1 устройства выполнена больше удвоенной величины осевого шага Т винтовых нарезок изделия, а ширина одной из полок выполнена в соответствии с соотношением

где D - диаметр шаров,

R - радиус измеряемого изделия по впадинам нарезок,

Δ - зазор между дном впадины нарезки и поверхностью шара, корпус 1 одной из внутренних плоскостей всегда контактирует с по меньшей мере двумя вершинами нарезок изделия в точках n и p, а сама эта плоскость параллельна оси изделия OO. Одновременно корпус 1 контактирует с шаром 4 в двух точках а и b, с шаром 5 - в двух точках с и d, а каждый из шаров, в свою очередь, контактирует с боковыми поверхностями нарезок изделия 6 также в двух точках (е и f для шара 4, g и h для шара 5). Кроме того, шар 4 взаимодействует с крышкой 2 в точке k. При этом шары 4 и 5 автоматически устанавливаются таким образом, что прямая, проходящая через центры шаров O1 и O2, параллельна оси OO изделия, а расстояние между центрами шаров равно величине осевого шага винтовых нарезок. Такое выполнение корпуса и размещение шаров обеспечивают создание статически определенной и замкнутой системы, результатом чего является совершенно определенное и устойчивое расположение всех элементов устройства.

Измерение расстояния между центрами шаров осуществляют с помощью отсчетного приспособления 7. Предварительно осуществляют калибровку отсчетного приспособления, например, с помощью концевой меры длины, устанавливаемой между шарами 4 и 5 внутри корпуса 1 через окно 11, при этом индикаторную головку устанавливают на ноль. Изменение показаний отсчетного приспособления при установке на контролируемое изделие дает информацию о величине осевого шага винтовых нарезок, которая подсчитывается по выражению:

T=K+D+S,

где К - размер концевой меры длины,

D - диаметр шаров,

S - изменение показаний отсчетного приспособления.

Предложенные способ и устройство позволяют повысить производительность контроля, отличаются простотой и компактностью и могут быть использованы для контроля изделий, применяемых в других областях машиностроения, например, для контроля винтовых экструдеров литьевых машин с постоянным и переменным по длине осевым шагом, одно- и многозаходных винтов, червяков и т.д.

Библиография

1. Б.А.Тайц. Точность и контроль зубчатых колес. М.: Машиностроение, 1972 г., стр.307-310.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ СКВАЖИННЫЙ ПУЛЬСАТОР | 1999 |

|

RU2162509C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2166053C1 |

| Роликовый механизм для передачи вращения | 1990 |

|

SU1728549A1 |

| Способ закрепления полимерной втулки в металлической обойме подшипника | 1987 |

|

SU1465649A1 |

| Датчик концентратомера | 1988 |

|

SU1578614A1 |

| РАСПЫЛИТЕЛЬ ДЛЯ ТОНКОГО РАСПЫЛА ПОЖАРОТУШАЩЕЙ ГАЗОЖИДКОСТНОЙ СМЕСИ С ВОЗМОЖНЫМИ ТВЕРДЫМИ РЕАГИРУЮЩИМИ ДОБАВКАМИ | 1993 |

|

RU2033217C1 |

| Прибор для контроля ходовых винтов станков | 1981 |

|

SU986613A1 |

| Экструдер для переработки полимерных материалов | 1987 |

|

SU1512793A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ИЗДЕЛИЙ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2129697C1 |

| Роликовая муфта | 1990 |

|

SU1728548A1 |

Изобретение относится к технике измерения, в частности к технике измерения параметров винтовых нарезок многозаходных роторов винтовых героторных гидромашин. Сущность: в смежные винтовые нарезки изделия устанавливают два шара, диаметр которых выбран таким, что шары касаются боковых сторон нарезок и не касаются дна впадин нарезок. Прикладывают плоскую поверхность, касающуюся одновременно обоих шаров и наружной поверхности контролируемого изделия, таким образом, что прямая, проходящая через центры шаров, параллельна оси изделия, и измеряют расстояние между центрами шаров. Устройство для контроля осевого шага винтовых нарезок содержит корпус, установленные в нем два шара и связанное с корпусом отсчетное приспособление, в котором корпус выполнен в виде угольника с торцовыми крышками, а длина угольника L и ширина В одной из его полок выполнены в соответствии с соотношениями: L≥2T,  где Т - величина осевого шага винтовых нарезок изделия, D - диаметр шаров, R - радиус измеряемого изделия по впадинам нарезок, Δ - зазор между дном впадины нарезки и поверхностью шара. Технический результат: простота и удобство контроля. 2 н.п. ф-лы, 3 ил.

где Т - величина осевого шага винтовых нарезок изделия, D - диаметр шаров, R - радиус измеряемого изделия по впадинам нарезок, Δ - зазор между дном впадины нарезки и поверхностью шара. Технический результат: простота и удобство контроля. 2 н.п. ф-лы, 3 ил.

1. Способ контроля осевого шага винтовых нарезок, отличающийся тем, что в смежные винтовые нарезки устанавливают два шара, диаметр которых выбран таким, что шары касаются боковых сторон нарезок и не касаются дна впадин нарезок, прикладывают плоскую поверхность, касающуюся одновременно обоих шаров и наружной поверхности контролируемого изделия, таким образом, что прямая, проходящая через центры шаров, параллельна оси изделия, и измеряют расстояние между центрами шаров.

2. Устройство для контроля осевого шага винтовых нарезок, содержащее корпус, установленные в нем два шара и связанное с корпусом отсчетное приспособление, отличающееся тем, что корпус выполнен в виде угольника с торцевыми крышками, а длина L угольника и ширина В одной из его полок выполнены в соответствии с соотношениями:

L≥2T,

где Т - величина осевого шага винтовых нарезок изделия,

D - диаметр шаров,

R - радиус измеряемого изделия по впадинам нарезок,

Δ - зазор между дном впадины нарезки и поверхностью шара.

| ТАИЦ Б.А | |||

| Точность и контроль зубчатых колес | |||

| - М.: Машиностроение, 1972, с.307-310 | |||

| Прибор для измерения отклонения осевых шагов | 1973 |

|

SU451898A1 |

| Устройство для измерения отклонения осевых шагов косозубых зубчатых колес и реек | 1981 |

|

SU1002810A1 |

| Накладной прибор для контроля червячных изделий | 1982 |

|

SU1035405A1 |

| Межосемер | 1986 |

|

SU1325291A1 |

| Накладной прибор для контроля червячных изделий | 1985 |

|

SU1381321A1 |

Авторы

Даты

2010-02-20—Публикация

2006-04-25—Подача