Область техники

Изобретение относится к технологии экстрагирования с применением вакуума и может использоваться для извлечения ценных биологически активных компонентов из растительного, животного, рыбного, морепродуктов и других видов сырья, применяемых в пищевой и фармацевтической промышленности.

Уровень техники

Известен способ экстрагирования (SU 1286232, B01D 11/02), предусматривающий измельчение и вакуумирование сырья до остаточного давления 20-30 кПа с выдержкой давления, смешение сырья с экстрагентом, нагрев смеси до температуры 40-80°С, периодическое вакуумирование смеси и подвод теплоты для поддержания температуры смеси на 5-15°С выше температуры кипения, выдержку при давлении вакуумирования, повышение давления до атмосферного.

Данный способ экстрагирования имеет некоторые эксплуатационные ограничения: способ не предусматривает использование экстрагентов с температурой кипения при атмосферном давлении ниже 40°С, кроме того, может использоваться только для экстрагирования сырья с неплотной структурой.

Известен способ экстрагирования материалов (патент RU 2213606, B01D 11/02). Способ включает в себя измельчение и нагрев сырья, дегазацию сырья и экстрагента, нагрев экстрагента до температуры на 5-15°С ниже температуры нагрева сырья, причем дегазацию сырья и экстрагента проводят отдельно с использованием импульсного вакуумирования с выдержкой смеси после каждого импульсного вакуумирования в течение 3-5 мин. Экстрагирование проводят в вакуум-импульсном режиме при температуре 70°С и остаточном давлении в ресивере 1-10 мм рт.ст., выдерживают под вакуумом 5-10 мин с одновременным нагревом. После выдержки давление в экстракторе повышают до атмосферного.

Вышеописанный способ экстрагирования материалов имеет ряд недостатков. Контактирование нагретого при данных режимах экстрагента с сырьем приводит к снижению температуры смеси, что при последующем вакуумировании отрицательно влияет на интенсивность кипения смеси, в связи с чем возникает необходимость нагрева исходного сырья до высокой температуры, что снижает качество получаемых экстрактов, кроме того, предварительная дегазация экстрагента приводит к снижению эффективности в начальной стадии процесса экстрагирования.

Известно устройство для экстрагирования растительного сырья (RU 2225242, B01D 11/02), содержащее корпус, расположенный коаксиально корпусу цилиндр, вал с мешалкой, крышку с приводом и патрубками, днище. Корпус снабжен люком с отжимным устройством. На крышке выполнена пульсационная камера, сообщенная с внешним генератором пневматических импульсов давления.

Однако процесс экстрагирования в таком устройстве требует значительного времени (70-90 мин) и повышенной температуры (70-80°С), что отрицательно влияет на качество получаемого продукта.

Наиболее близким по технической сущности и достигаемому эффекту является изобретение (RU 2163827, B01D 11/02) «Способ экстрагирования материалов», взятое за прототип. Способ предусматривает этапы подготовки сырья и экстрагента, контактирования компонентов, экстрагирования. Измельченное и нагретое до рабочей температуры, не достигающей температуры денатурации продукта, сырье подвергают дегазации путем импульсного вакуумирования, выдержки под вакуумом в течение 1-3 мин, в результате чего происходит удаление газов, находящихся между частицами сырья, в капиллярах и на поверхности материала. Подготовленное сырье заливают под вакуумом снизу вверх нагретым до той же температуры экстрагентом, при модуле (экстрагент: сырье), равном 10, производят скоростной сброс вакуума, происходит пропитка сырья экстрагентом. Смесь нагревают при атмосферном давлении, импульсно вакуумируют, выдерживают под вакуумом. Происходит кипение смеси, за счет перегрева сырья и экстрагента, протекает диффузия целевых компонентов сырья в объем экстрагента. После вскипания экстрагента давление в системе увеличивают до атмосферного, происходит пропитка экстрагируемой массы экстрагентом.

Способ предусматривает следующие режимы: при подготовке и экстрагировании сырья - вакуумирование до остаточного давления 0,1-13,3 кПа со временем достижения вакуума и сбросом - 0,5-1,0 сек, временем выдержки под вакуумом 1,0-10,0 мин. Циклы экстрагирования повторяются до достижения максимальной полноты извлечения ценных компонентов из сырья. Общее время экстрагирования составляет от 30 до 180 мин.

Известно устройство, описанное в патенте (RU 2213606, B01D 11/02), реализующее данный способ экстрагирования и взятое за прототип к предлагаемому устройству, содержащее емкость для экстрагента и экстрактор, соединенные трубопроводом через быстродействующие клапаны между собой, со сборником конденсата и ресивером, вакуумный насос, соединенный с ресивером, над экстрактором устанавливается дефлегматор, обеспечивающий конденсацию паров экстрагента, нагреватель и насос, обеспечивающие нагрев и подачу греющей жидкости в рубашку емкости экстрагента и экстрактора.

Данный способ экстрагирования и устройство, реализующее способ, имеют некоторые эксплуатационные недостатки. При предложенных режимах вакуумирования, способ и устройство применяются в основном для экстрагирования растительного сырья, экстрагирование сырья ведется при большом расходе экстрагента (модуль экстрагент: сырье равен 10), часто с потерей ценных компонентов, таких как эфирные масла. Для достижения полноты извлечения компонентов повышают число циклов вакуум-импульсного воздействия, что приводит к увеличению энергозатрат.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа экстракции и устройства, реализующего этот способ, позволяющих повысить эксплуатационные возможности процесса за счет создания условий для экстрагирования разного вида биологического сырья с использованием минимального количества экстрагента и одновременным повышением интенсивности процесса, выхода экстрагируемых биологически активных веществ, повышением их качества и уловом эфирных масел.

Для решения поставленных задач способ, включающий нагрев экстрагента, вакуум-импульсную пропитку сырья экстрагентом и экстракцию сырья в вакуум-импульсном режиме, при температурных режимах, не вызывающих денатурацию материала и извлекаемых компонентов сырья, предусматривает перед вакуум-импульсной пропиткой сырье подвергнуть предварительному экстрагированию экстрагентом, в качестве которого используется дистиллированная вода или водоспиртовой раствор с концентрацией спирта не ниже 20% на обогреваемых непрерывных вальцах, при модуле экстрагирования (экстрагент: сырье) не более 2. Полученный после термо-вакуум-импульсного экстрагирования жидкий экстракт подвергают вакуум-импульсной фильтрации, низкотемпературному выпариванию в термо-вакуум-импульсном режиме с целью его концентрирования и последующей сушке. Выделяющиеся в результате экстрагирования и выпаривания эфирные масла экстракта улавливают в вакуумной линии и отделяют от паров воды по температурам кипения в соответствующих конденсаторах. Излишки воды, попадающие в вакуумную линию, улавливаются каплеуловителем.

Для реализации предложенного способа экстрагирования используется установка, включающая экстрактор, соединенный через клапаны трубопроводом с дефлегматором, емкостью экстрагента и сборником экстракта, соединяющимися трубопроводами между собой и с ресивером, подключенным к вакуумному насосу. Установка снабжена на входе экстрактора последовательно установленным шнековым дозатором, соединенным через промежуточную емкость с емкостью экстрагента и непрерывными обогреваемыми вальцами, оборудованными приемным сетчатым контейнером для сбора получаемого на вальцах жома, пропитанного экстрагентом. В установку вмонтированы два вакуумных фильтра, соединенных трубопроводами со сборником экстракта и накопительной емкостью. Установка имеет два конденсатора, охлаждаемых различными хладагентами, соединенных между собой и с аппаратами через быстродействующий клапан трубопроводами, перед которыми в общую вакуумную линию устанавливается каплеуловитель. Для защиты вакуумной линии от пены экстрагента над дефлегматором дополнительно монтируется пеногаситель, соединяющийся трубопроводом с общей линией вакуумирования. Кроме того, для обеспечения непрерывности процесса экстрагирования установка снабжена вторым экстрактором, установленным параллельно первому, который соединен трубопроводами через клапаны с дефлегматором и емкостью экстрагента.

Таким образом, отличие состоит в ином режиме подготовки и контактирования сырья и экстрагента, в ином исполнении устройства для осуществления этих изменений, т.е. предложение обладает новизной.

При осуществлении процесса предварительного экстрагирования на непрерывных вальцах фибриллярная структура сырья подвергается частичному разрушению за счет сдвиговых деформаций, что способствует улучшению смачивания и пропитки сырья и создает условия для более эффективной и интенсивной последующей экстракции при расходе меньшего количества экстрагента. При последующем термо-вакуум-импульсном экстрагировании сырья, фильтрации и концентрировании (выпаривании) получаемого экстракта выделяются ценные легколетучие эфирные масла, поэтому для исключения потерь их улавливают, отделяют от паров воды в конденсаторах и собирают в сборнике, что повышает общий выход биологически активных компонентов. Вакуум-импульсная фильтрация экстракта позволяет увеличить качество его очистки, то есть повысить качество получаемого конечного продукта.

Технический результат, достигаемый вышеперечисленными признаками, ведет к интенсификации и повышению эффективности процесса экстрагирования при снижении затрат экстрагента, повышению качества и выхода извлекаемых компонентов.

Осуществление изобретения

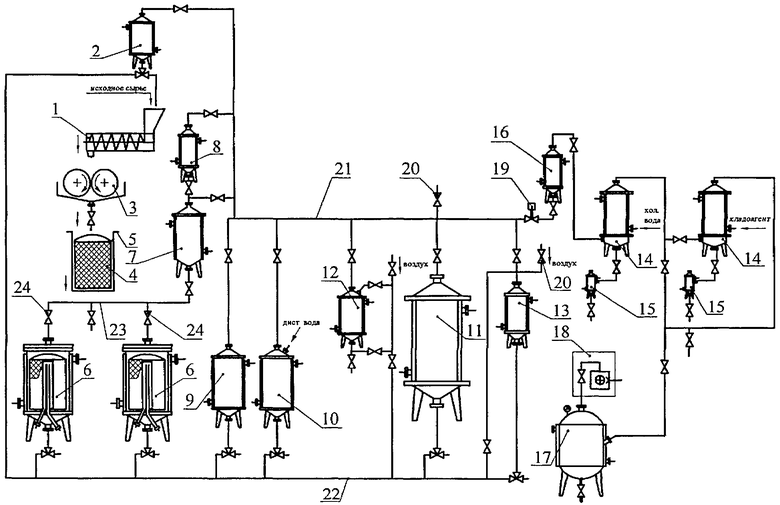

На чертеже представлена установка экстрагирования материалов, которая включает в себя шнековый дозатор 1, в бункер которого подается исходное сырье и дозируется экстрагент из промежуточной емкости 2. Под шнековым дозатором устанавливают вальцы 3 для проведения процесса предварительного экстрагирования. Получаемый на вальцах жом, пропитанный экстрагентом, собирается в приемном сетчатом контейнере 4 емкости 5. Для осуществления процесса экстрагирования в установке имеются экстракторы 6, в которые устанавливается контейнер с исходным жомом. Над экстракторами устанавливается дефлегматор 7, который соединяется с ними через клапаны 24 общего трубопровода 23. Сверху над дефлегматором монтируется пеногаситель 8. Экстрагент подается в промежуточную емкость и в экстракторы из емкости экстрагента 9. Получаемый экстракт собирается в сборнике экстракта 10, после вакуум-импульсной фильтрации направляется в накопительную емкость 11. Фильтрация продукта осуществляется в фильтрах сетчатом 12 и керамическом или металлокерамическом 13. Пары воды и эфирные масла экстракта конденсируются в двух конденсаторах 14, охлаждаемых соответственно водой и хладагентом, соединенных со сборниками 15. Уносимые капли воды улавливаются каплеуловителем 16. Трубопроводы связывают все аппараты установки между собой и с ресивером 17, вакуум в котором обеспечивается насосом 18, через быстродействующий клапан 19, связь с атмосферой реализуется через клапан 20. Каждый аппарат установки снабжен соответственно клапанами подключения к вакуумной магистрали 21 и к магистрали общей связи 22 (см. чертеж).

Установка для экстрагирования работает следующим образом.

Подготовка сырья и экстрагента

Сырье моют, очищают от примесей.

Экстрагент нагревают в емкости 9 до рабочей температуры процесса, не достигающей температуры денатурации качественных характеристик ценных компонентов сырья. В качестве экстрагента используется дистиллированная вода или водоспиртовой раствор с концентрацией спирта не ниже 20%. Более низкое содержание спирта приводит к появлению на экстрагируемом сырье и готовой продукции плесени.

Вальцевание подготовленного сырья

Подготовленное сырье шнековым дозатором 1 подают на обогреваемые непрерывные вальцы 3, одновременно производится дозировка через промежуточную емкость 2 в бункер шнекового дозатора нагретого экстрагента в количестве, необходимом для обеспечения модуля экстрагирования (экстрагент: сырье) не более чем 2. На вальцах смесь сырья и экстрагента нагревается, под воздействием сдвиговых деформаций сырье измельчается, интенсивно смешивается и предварительно экстрагируется экстрагентом. Процесс экстрагирования продолжается до момента начала прессования сырья на вальцах, вследствие поглощения экстрагента измельченным сырьем при сдвиговых деформациях. При измельчении сырья на вальцах протекает частичное разрушение фибриллярной структуры материала с разрушением части мембранных перегородок, и при последующей вакуум-импульсной пропитке сырья экстрагентом диффузия экстрагента в структуру материала возрастает и интенсифицируется с повышением выхода экстрагируемых компонентов.

Вакуум-импульсная пропитка материала

Приемный контейнер сетчатый 4 с полученным на вальцах нагретым исходным жомом, смешанным с экстрагентом, устанавливают в один из экстракторов 6, с обогревающей рубашкой, которые через линию вакуумирования быстродействующим клапаном 19 соединены с вакуумным постом. В установке предусмотрены два экстрактора для обеспечения непрерывности процесса, в одном экстракторе производится нагрев смеси, в другом - вакуумирование и наоборот. Из емкости экстрагента 9 в экстрактор подают нагретый экстрагент, так чтобы общий модуль (экстрагент: сырье) составил не более 4. Производят скоростной сброс вакуума (за 0,5-1,0 с), выдерживают смесь под вакуумом 1-3 мин. Соединяют экстрактор с атмосферой. В процессе пропитки сырья происходит удаление остаточных газов и паров с поверхности и из внутренних слоев сырья, повышается его удельная поверхность, что способствует эффективности последующего вакуум-импульсного экстрагирования.

Экстрагирование

Термо-вакуум-импульсное экстрагирование проводят при рабочей температуре. Предварительное экстрагирование на вальцах позволяет проводить процесс экстрагирования при модуле экстракции не более 4. Смесь нагревают, производят импульсное вакуумирование смеси с заданными параметрами (глубиной вакуума, температурой смеси, модуль) с подключением ресивера 17, в котором насосами 18 обеспечивается глубина вакуума Р до 1,3 кПа. Длительность импульса набора вакуума от ресивера в экстрактор составляет 0,5-1,0 с. Частично разрушается фибриллярная мембранная структура материала. Выдерживают смесь при данном вакууме в течение 1-5 мин, в зависимости от вида экстрагируемого материала. Происходит интенсивное кипение смеси, причем экстрагент кипит не только в объеме смеси, но и внутри экстрагируемого материала, что сопровождается интенсивным тепло- и массообменном и переносом экстрагируемых веществ из материала в экстрагент. Экстрагент частично испаряется, вследствие чего снижается температура смеси, и, как следствие, кипение прекращается. По окончании выдержки смеси под вакуумом осуществляют скоростной сброс вакуума до 3 с (клапан 19 на линии вакуумирования 21 закрывается, а клапан 20 на линии связи с атмосферой открывается), во время которого экстрагент проникает в более глубокую структуру материала. Количество циклов экстрагирования зависит от вида исходного сырья и производится 3-5 раз.

Вакуум-импульсная фильтрация экстракта

Полученный экстракт из емкости 10 вакуумом подается в фильтр сетчатый 12 или керамический 13. Происходит фильтрация экстракта через фильтрующий элемент в вакуум-импульсном режиме. Экстракт очищается от остатков жома и после фильтрации направляется в накопительную емкость 11.

Концентрирование экстракта

Для получения концентрированных и сухих экстрактов в емкости 11 проводят выпаривание экстракта. Для этого емкость 11 соединяется с линией вакуумирования открытием быстродействующего клапана 19. Вода, попадающая в вакуумную линию, улавливается каплеуловителем 16. Водяные пары экстракта конденсируются в конденсаторе 14, охлаждаемом холодной водой, а эфирные масла улавливаются конденсатором 14, охлаждаемым хладагентом. Конденсат от конденсаторов собирается соответственно в сборниках 15. Влажный концентрированный экстракт отправляется на сушку до необходимой остаточной влажности. Транспортирование экстракта, экстрагента в трубопроводах и аппаратах происходит под воздействием вакуума при отсутствии специальных механических средств перекачки.

Ниже приведены примеры экстрагирования растительного и животного сырья.

1. Экстрагирование солодкового корня.

0,5 кг очищенного солодкового корня поместили в бункер шнекового дозатора. Экстрагентом (дистиллированной водой), нагретым до температуры 40°C, залили массу солодкового корня (модуль 2). Смесь подавали шнековым дозатором на обогреваемые вальцы, поддерживающие температуру смеси 40°С, и вальцевали в течение 3 мин. Добавляли дополнительное количество нагретого экстрагента (модуль 4). Полученный на вальцах жом с добавленным экстрагентом в экстракторе подвергали импульсному вакуумированию за 0,5 с до остаточного давления 1,3 кПа, выдерживали при данном давлении 2 мин в экстракторе, затем сбрасывали вакуум. При атмосферном давлении нагревали в течение 3 мин остывшую в процессе вакуумирования массу до 40°С. Проводили 3 цикла нагрева смеси, набора вакуума, выдержки под вакуумом в течение 3 мин, скоростного сброса вакуума, выдержки смеси при атмосферном давлении. Общее время экстрагирования составило 15 мин. Полученный после фильтрации экстракт полностью соответствовал требованиям ГОСТа 22840-77 «Экстракт солодкового корня», время экстрагирования сократилось в 4 раза, а количество используемого экстрагента - в 1,5 раза по сравнению с прототипом.

2. Экстрагирование шиповника.

0,5 кг плодов шиповника помещали в бункер шнекового дозатора и заливали нагретым до температуры 56°С экстрагентом (водой) при модуле 1,5. Вальцевали на обогреваемых до 56°С вальцах в течение 3 мин. Полученную массу помещали в экстрактор, добавляли оставшуюся часть экстрагента (модуль 4). Смесь экстрагировали при остаточном давлении 1,3 кПа со скоростью набора вакуума за 0,5 с и выдержкой под вакуумом в течение 2 мин. Масса охлаждалась до 25°C. В течение 3 мин массу нагревали при атмосферном давлении до 56°C и вновь повторяли этапы цикла экстрагирования. Количество циклов экстрагирования составило 3, общее время экстрагирования - 20 мин. Время экстрагирования сократилось в 3 раза, при уменьшении количества используемого экстрагента и с сохранением качества полученного экстракта, которое соответствовало требованиям ТУ 9370-022-02068315, кроме того, улавливаются эфирные масла шиповника.

3. Экстрагирование корня лопуха (репейника)

0,5 кг очищенного и высушенного корня лопуха заливали в бункере шнекового дозатора нагретым до температуры 50-55°С экстрагентом - дистиллированной водой - при модуле 1 и распределяли смесь на вальцах. Вальцевали в течение 5 мин. За это время происходило разрушение слизи на поверхности корня, что интенсифицировало последующий процесс ТВИ-экстрагирования. Полученный жом смешивали с оставшейся частью экстрагента при модуле 4 в экстракторе и проводили импульсное вакуумирование смеси. После набора вакуума за 0,5 с и выдержки под вакуумом в течение 3 мин давали сброс вакуума за 0,5 с. Далее массу нагревали при атмосферном давлении 3 мин до 50-55°С и вновь повторяли цикл экстрагирования. Общее время экстрагирования составило 30 мин. Использование вальцев позволило интенсифицировать процесс экстрагирования корня лопуха, что привело к сокращению времени экстрагирования в 5 раз с сохранением качественных характеристик продукта.

4. Экстрагирование свиного мозга

0,5 кг свежего свиного мозга помещали в бункер шнекового дозатора, дозировали нагретый до 37-39°C экстрагент, водоспиртовой раствор с содержанием спирта 20% (модуль 1). Вальцевали полученную смесь на вальцах 2 мин до получения однородной массы. Помещали контейнер с массой в экстрактор, дозировали оставшуюся часть экстрагента (модуль 2). Импульсно вакуумировали смесь за 0,5 с, выдерживали под вакуумом в течение 4 мин, сбрасывали вакуум и выдерживали при атмосферном давлении в течение 2 мин с подогревом остывшей массы до 37-39°C. Цикл экстрагирования повторяли 4 раза. Общее время экстрагирования составило 30 мин. Выход церебролизина, содержащегося в экстракте, увеличился в 1,5 раза.

5. Экстрагирование костного материала мяса

0,5 кг костей (ребер) баранины вместе с нагретой до 50-55°C дистиллированной водой (модуль 2) вальцевали на обогреваемых вальцах в течение 5 мин. Полученную тщательно измельченную массу в контейнере помещали в экстрактор, добавляли дополнительное количество экстрагента (модуль 4). Импульсно вакуумировали, давали выдержку под вакуумом 4 мин, сбрасывали вакуум, выдерживали при атмосферном давлении 4 мин, с подогревом массы до 50-55°C. Цикл экстрагирования повторяли 5 раз. Общее время экстрагирования составило 30 мин. После розлива в формы охлажденные бруски или кубики сохраняли форму и упаковывались в алюминиевую фольгу с рекламной этикеткой. Получаемый экстракт представлял собой насыщенный костный бульон, содержащий в 1,5 раза больше компонентов, чем используемый в пищевой промышленности.

6. Экстрагирование рыбы

0,5 кг свежей, очищенной и нарезанной семги помещали в бункер шнекового дозатора вместе с нагретым до 37-38°C водоспиртовым раствором с содержанием спирта 20% при модуле экстрагирования 1, распределяли смесь на вальцах и вальцевали в течение 4 мин. Полученную массу в контейнере устанавливали в экстрактор, добавляли дополнительное количество дистиллированной воды (модуль 2). Импульсно вакуумировали смесь за 0,5 с, выдерживали под вакуумом 3 мин, сбрасывали вакуум. При атмосферном давлении подогревали смесь до 37-38°C в течение 2 мин. Цикл термо-вакуум-импульсного экстрагирования повторяли 4 раза. Общее время экстрагирования составило 20 мин. Выход основного извлекаемого компонента - рыбьего жира после отжима на прессе увеличился в 1,4-1,7 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2402368C1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2213606C1 |

| Способ вакуумно-диффузной экстракции | 2022 |

|

RU2784027C1 |

| УСТАНОВКА ДЛЯ ЭКСТРАКЦИИ БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ ИЗ ПАРОПРОНИЦАЕМОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2021 |

|

RU2799374C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОГАЛЕНОВЫХ ЭКСТРАКТОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2016 |

|

RU2635397C1 |

| Способ экстрагирования чаги | 2022 |

|

RU2782263C1 |

| Комплекс экстракции, концентрирования и сушки | 2022 |

|

RU2809800C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458027C1 |

| Способ переработки биологического сырья | 2019 |

|

RU2717529C1 |

| УНИВЕРСАЛЬНАЯ ВАКУУМНАЯ ЭКСТРАКТНО-ВЫПАРНАЯ УСТАНОВКА | 2019 |

|

RU2738938C1 |

Изобретение предназначено для экстрагирования с применением вакуума и может быть использовано для извлечения биологически активных компонентов из растительного, животного, рыбного сырья, морепродуктов, применяемых в пищевой и фармацевтической промышленности. Предлагаемый способ экстрагирования включает нагрев экстрагента до температуры, не вызывающей денатурацию сырья и получаемого продукта, перед вакуум-импульсной пропиткой сырье экстрагируют на обогреваемых вальцах при модуле (экстрагент: сырье) не более 2, в качестве экстрагента используют дистиллированную воду или водоспиртовой раствор с концентрацией спирта не менее 20%, а экстракт подвергают вакуум-импульсной фильтрации, а после фильтрации - низкотемпературному выпариванию в термо-вакуум-импульсном режиме. Эфирные масла экстракта улавливают и отделяют от паров воды в конденсаторах, а капли воды, попадающие в трубопроводы, улавливают каплеуловителем. Устройство для экстрагирования материалов включает шнековый дозатор и непрерывные обогреваемые вальцы с емкостью для приема жома, пропитанного экстрагентом, два вакуумных фильтра, сборник экстракта, каплеуловитель, два конденсатора, пеногаситель, ресивер, два экстрактора. Технический результат: повышение эффективности процесса экстрагирования при снижении затрат экстрагента, повышение качества и выхода извлекаемых компонентов. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ экстрагирования материалов, включающий нагрев экстрагента, вакуум-импульсную пропитку сырья экстрагентом и экстрагирование сырья в термовакуум-импульсном режиме при температурных режимах компонентов и смесей, не вызывающих денатурацию материала и получаемого продукта, отличающийся тем, что перед вакуум-импульсной пропиткой сырье предварительно экстрагируют на обогреваемых вальцах экстрагентом при модуле (экстрагент:сырье) не более 2, в качестве экстрагента используют дистиллированную воду или водоспиртовой раствор с концентрацией спирта не менее 20%, а полученный в результате термовакуум-импульсного экстрагирования экстракт подвергают вакуум-импульсной фильтрации.

2. Способ по п.1, отличающийся тем, что эфирные масла экстракта улавливают и отделяют от паров воды по температурам кипения в соответствующих конденсаторах, а уносимые капли воды, попадающие в трубопроводы, улавливаются каплеуловителем.

3. Способ по п.1, отличающийся тем, что экстракт после вакуумной фильтрации подвергают низкотемпературному выпариванию в термовакуум-импульсном режиме.

4. Устройство для экстрагирования материалов, включающее экстрактор, соединенный трубопроводом через клапаны с дефлегматором, емкостью экстрагента и сборником экстракта, в свою очередь соединенных между собой и с ресивером, подключенным к вакуумному насосу, отличающееся тем, что оно снабжено на входе экстрактора последовательно установленным шнековым дозатором, соединенным через промежуточную емкость с емкостью экстрагента, и непрерывными обогреваемыми вальцами, оборудованными сетчатым приемным контейнером для сбора получаемого жома, пропитанного экстрагентом, а также двумя вакуумными фильтрами, последовательно соединенными со сборником экстракта.

5. Устройство по п.4, отличающееся тем, что оно снабжено каплеуловителем и двумя конденсаторами, охлаждаемыми различными хладагентами, соединенными между собой и с общим трубопроводом через быстродействующий клапан.

6. Устройство по п.4, отличающееся тем, что оно снабжено пеногасителем, установленным над дефлегматором, соединенным с ним и с ресивером через быстродействующие клапаны посредством трубопровода.

7. Устройство по пп.4-6, отличающееся тем, что оно снабжено вторым экстрактором, установленным параллельно первому и соединенным трубопроводами через клапаны с дефлегматором и емкостью экстрагента.

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2163827C2 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2213606C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОЖИДКОСТНОЙ ЭКСТРАКЦИИ | 1991 |

|

RU2021836C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ЭКСТРАКТА ЦИКОРИЯ | 1999 |

|

RU2173557C2 |

| Устройство для укладки полупроводниковых пластин | 1984 |

|

SU1167673A1 |

Авторы

Даты

2010-02-27—Публикация

2008-12-29—Подача