Изобретение относится к материалам для фильтрации, мембранного разделения жидких и газовых сред и катализа, в частности к структурам, представляющим собой многослойные пористые материалы.

Известные пористые материалы, выполненные на керамической подложке, хотя и работоспособны при высоких температурах (порядка 1000°С), однако обладают повышенной хрупкостью и, следовательно, не технологичны, особенно при циклических температурных и механических нагрузках. Пористые материалы, выполненные на основе гибких полимерных подложек, работоспособны только в области сравнительно низких температур (до 200°), кроме того, они имеют низкую стойкость к различным органическим веществам, в частности к углеводородам.

В частности, известны многослойные пористые материалы, содержащие верхний слой кристаллического молекулярного сита на подложке, причем кристаллы частично ориентированы перпендикулярно плоскости слоя, а между подложкой и верхним слоем расположен плотный промежуточный слой кристаллического молекулярного сита /RU 21659039, 2001/.

Известна мембрана, включающая пористую подложку, слой молекулярного сита и дополнительный слой, в которой дополнительный слой состоит из не чувствительного к воде огнеупорного материала, температура плавления которого составляет по меньшей мере 1800°C/RU 2174044, 2001/.

Известен мембранный материал, включающий цеолитный слой и подложку, состоящую из градиентно-пористого слоя оксидной керамики и крупнопористого субстрата /RU 2322390, 2006/. Известный материал обладает недостаточными эксплуатационными характеристиками. Указанный недостаток связан с незначительным взаимопроникновением слоев друг в друга.

Авторы решали задачу по созданию пористого материала, работоспособного в температурном диапазоне от 20 до 800°С и выдерживающего многократные (циклические) механические и температурные нагрузки.

Технический результат заключается в улучшении эксплуатационных характеристик мембран, таких как:

1) предел прочности на сжатие (1,5+0,3 кг/мм2);

2) гибкость (диаметр валика, при оборачивании которого пористый материал не имеет трещин и надломов 17±3 мм);

3) химическая устойчивость в углеводородных, щелочных и кислых средах, а также газовых смесях, содержащих кислород, хлор, фтор;

4) температурная устойчивость до 800°С.

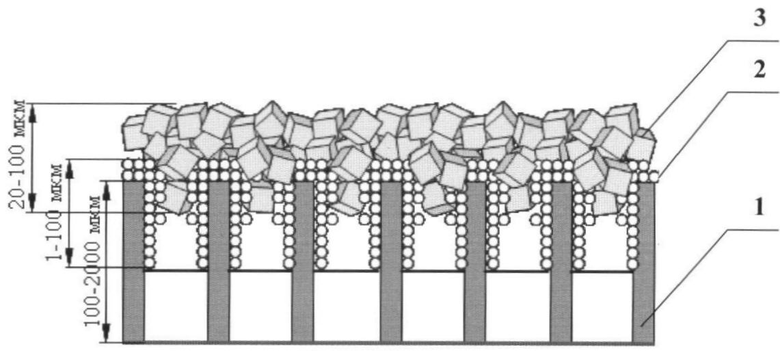

Указанный технический результат достигается описываемым пористым материалом, который содержит три адгезионно-соединенных взаимопроникающих слоя, первый из которых является подложкой, выполненной из неорганического материала, второй слой представлен частицами керамического материала, и третий слой выполнен из цеолитного, цеолитоподобного или мезопористого молекулярного сита, причем подложка выполнена из нехрупкого пористого материала с размером пор 1-30 мкм и имеет толщину 100-2000 мкм, второй слой образован сферическими частицами с размером 0,05-0,5 мкм из оксидной или нитридной керамики и имеет толщину 1-100 мкм, третий слой выполнен нанопористым с размером пор 0,3-15 нм и имеет толщину 20-100 мкм, при этом взаимопроникновение материалов упомянутых слоев друг в друга составляет 10-70% от толщины предыдущего слоя.

Предпочтительно, пористая неорганическая подложка выполнена из войлока, тканого материала, картона, металлической фольги или прокатанного металлического порошка.

Предпочтительно, второй слой выполнен из частиц, выбранных из оксидов титана, алюминия или кремния, или нитрида титана.

Предпочтительно, третий слой частиц молекулярного сита выбран из алюмосиликатов, силикатов, металлосиликатов, алюмофосфатов, силикоалюмофосфатов.

При необходимости, молекулярные сита третьего слоя могут быть модифицированы каталитически активными металлами и/или их оксидами и/или их солями.

Выполнение пористого материала из указанных компонентов позволяет получить гибкую мембрану с уникальными свойствами молекулярного сита, устойчивую к химическим и термическим воздействиям, сохраняющую свои свойства в интервале от 20 до 800°С, выдерживающую циклические температурные и механические нагрузки. Дополнительные предложения, касающиеся частных случаев выполнения материала, позволяют усилить или дополнить эти свойства. Повышение гибкости материала достигается также тем, что второй слой мембраны выполнен из керамических частиц, преимущественно сферической формы. Модифицирование третьего слоя металлами I-VIII групп и/или их оксидами, и/или их солями позволяет использовать пористый материал в мембранно-каталитических процессах для разделения продуктов каталитической реакции.

На прилагаемой иллюстрации представлен схематический разрез заявляемого пористого материала, где 1 - подложка, 2 - слой керамических частиц, 3 - слой неорганического молекулярного сита.

Пористый материал получают следующим образом. Выбирают материал подложки. Этот выбор зависит от назначения и условий эксплуатации мембранного материала (табл.1).

Выбор базальтовых и металлических подложек при использовании пористого материала в агрессивных средах и каталитических превращениях связан с особенностями их химического состава и их собственной инертностью в каталитических превращениях.

Подложку либо предварительно обрабатывают суспензией, содержащей частицы твердого раствора, например, погружением, с последующими сушкой и спеканием, либо на подложку сразу наносят тонкий слой керамического порошка, а затем пропускают подложку с порошком через прокатный стан и спекают второй слой с подложкой. Возможны и другие способы соединения первого и второго слоев.

Затем на поверхности и в объеме первого и второго слоя кристаллизуют неорганическое молекулярное сито. Кристаллизации может предшествовать осаждение на второй слой дисперсии, содержащей кристаллы неорганического молекулярного сита, которые служат центрами кристаллизации третьего слоя. Далее пористый двухслойный материал приводят в контакт с реакционной смесью, кристаллизующейся в неорганическое молекулярное сито, и осуществляют гидротермальную кристаллизацию третьего слоя. Процедура гидротермальной кристаллизации может быть повторена до достижения необходимого содержания неорганического молекулярного сита в пористом мембранном материале, которое определяется целевым назначением мембранного материала.

В ходе изготовления материала обеспечивают взаимное проникновение частиц одного слоя в другой на глубину от 10 до 70% от толщины предыдущего слоя, что приводит к улучшению эксплуатационных характеристик пористого материала.

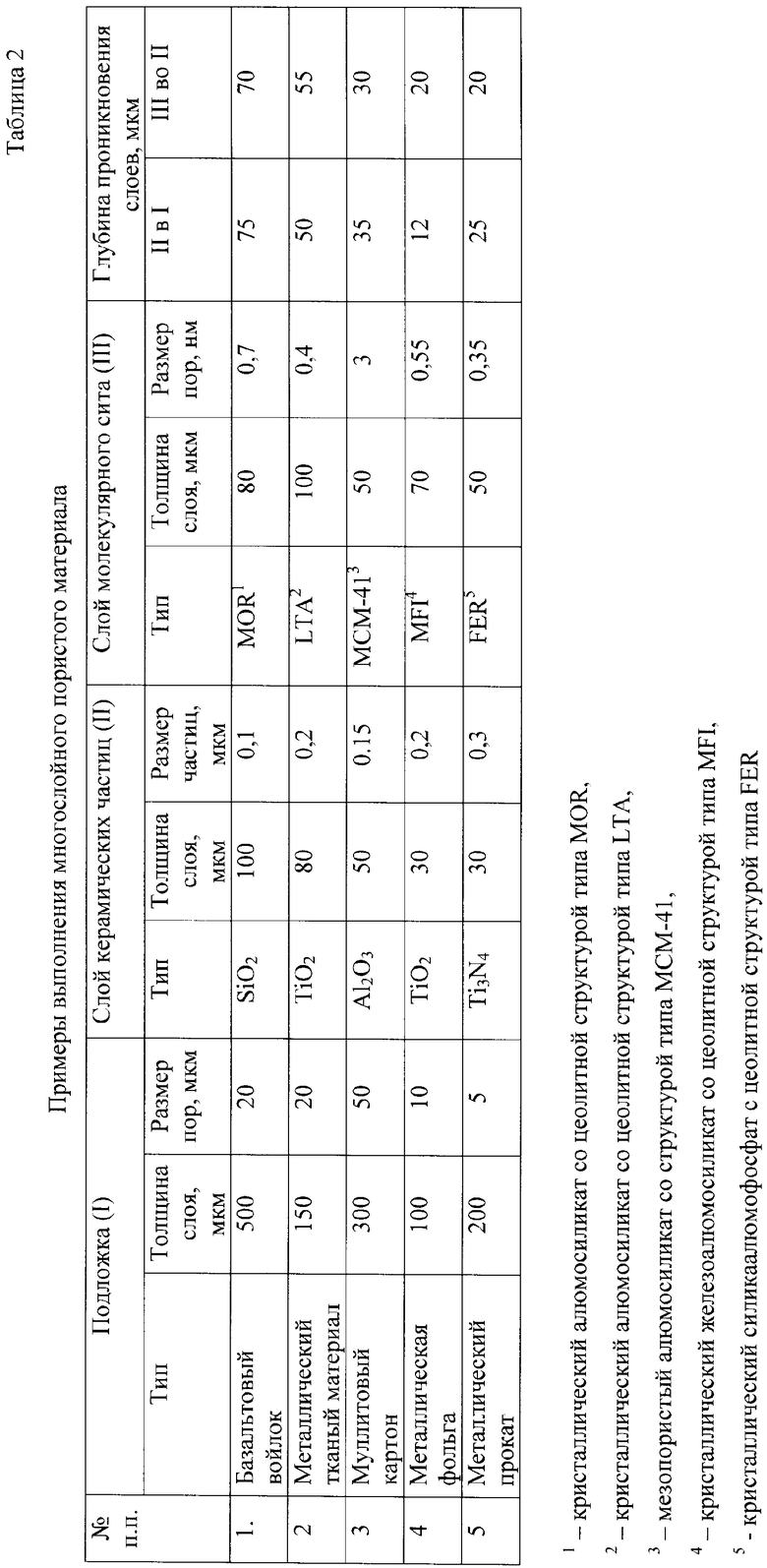

В таблице 2 приведены примеры выполнения заявленного многослойного пористого материала, в таблице 3 представлены эксплутационные характеристики многослойного пористого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СЛОЯ НА ПОДЛОЖКЕ | 2006 |

|

RU2322390C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ | 2015 |

|

RU2751774C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И САМ КАТАЛИЗАТОР | 2015 |

|

RU2712077C2 |

| МОЛЕКУЛЯРНЫЕ СИТА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2174044C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2239614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ МОЛЕКУЛЯРНЫХ СИТ | 1997 |

|

RU2183499C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ СЫРЬЯ, СОДЕРЖАЩЕГО ПАРАФИНЫ С ЧИСЛОМ АТОМОВ УГЛЕРОДА ОТ 5 ДО 7, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2382023C2 |

| МОЛЕКУЛЯРНЫЕ СИТА, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ РАЗДЕЛЕНИЯ ТЕКУЧЕЙ СМЕСИ, СПОСОБ КАТАЛИЗА ХИМИЧЕСКОЙ РЕАКЦИИ (ВАРИАНТЫ) С ИХ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2169039C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 2015 |

|

RU2739194C2 |

| СПОСОБЫ ИЗОМЕРИЗАЦИИ ПАРАФИНОВ, ИМЕЮЩИХ 5 И 6 АТОМОВ УГЛЕРОДА, С ИЗВЛЕЧЕНИЕМ МЕТИЛЦИКЛОПЕНТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2364583C2 |

Изобретение относится к материалам для фильтрации, мембранного разделения жидких и газовых сред и катализа, в частности к структурам, представляющим собой многослойные пористые материалы. Предложен материал, содержащий три адгезионно-соединенных взаимопроникающих слоя, первый из которых является подложкой, выполненной из неорганического нехрупкого пористого материала с размером пор 1-30 мкм, подложка имеет толщину 100-2000 мкм, второй слой образован сферическими частицами с размером 0,05-0,5 мкм из оксидной или нитридной керамики и имеет толщину 1-100 мкм, и третий слой выполнен из цеолитного, цеолитоподобного или мезопористого молекулярного сита с размером пор 0,3-15 нм и имеет толщину 20-100 мкм, при этом взаимопроникновение материалов упомянутых слоев друг в друга составляет 10-70% от толщины предыдущего слоя. Технический результат заключается в улучшении эксплуатационных характеристик мембраны. 4 з.п. ф-лы, 1 ил., 3 табл.

1. Многослойный пористый материал, содержащий три адгезионно-соединенных взаимопроникающих слоя, первый из которых является подложкой, выполненной из неорганического материала, второй слой представлен частицами керамического материала, и третий слой выполнен из цеолитного, цеолитоподобного или мезопористого молекулярного сита, отличающийся тем, что подложка выполнена из нехрупкого пористого материала с размером пор 1-30 мкм и имеет толщину 100-2000 мкм, второй слой образован сферическими частицами с размером 0,05-0,5 мкм из оксидной или нитридной керамики и имеет толщину 1-100 мкм, третий слой выполнен нанопористым с размером пор 0,3-15 нм и имеет толщину 20-100 мкм, при этом взаимопроникновение материалов упомянутых слоев друг в друга составляет 10-70% от толщины предыдущего слоя.

2. Материал по п.1, отличающийся тем, что пористая неорганическая подложка выполнена из войлока, тканого материала, картона, металлической фольги или прокатанного металлического порошка.

3. Материал по п.1, отличающийся тем, что второй слой выполнен из частиц, выбранных из оксидов титана, алюминия или кремния, или нитрида титана.

4. Материал по п.1, отличающийся тем, что третий слой частиц молекулярного сита выбран из металлосиликатов, алюмофосфатов, силикоалюмофосфатов, силикатов, алюмосиликатов.

5. Материал по п.1, отличающийся тем, что молекулярные сита третьего слоя модифицированы каталитически активными металлами, и/или их оксидами, и/или их солями.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СЛОЯ НА ПОДЛОЖКЕ | 2006 |

|

RU2322390C1 |

| МОЛЕКУЛЯРНЫЕ СИТА, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ РАЗДЕЛЕНИЯ ТЕКУЧЕЙ СМЕСИ, СПОСОБ КАТАЛИЗА ХИМИЧЕСКОЙ РЕАКЦИИ (ВАРИАНТЫ) С ИХ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2169039C2 |

| МОЛЕКУЛЯРНЫЕ СИТА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2174044C2 |

| US 7112237 B2, 26.09.2006 | |||

| US 7329311 В2, 12.02.2008 | |||

| US 7255725 B2, 14.08.2007. | |||

Авторы

Даты

2010-02-27—Публикация

2008-11-28—Подача