Группа изобретений относится к области производства газотурбинных установок, предназначенных для привода нагнетателя природного газа и устанавливаемых на компрессорных станциях магистральных газопроводов, а именно к способам изготовления лопаток направляющего аппарата осевого компрессора газовой турбины и самого направляющего аппарата.

Направляющий аппарат осевого компрессора газовой турбины представляет собой элемент сложной сборочной единицы - турбоблока, на корпусе которого в специальных посадочных местах по окружности расположены стационарные лопатки, формирующие на начальном этапе направление потока воздуха в турбину высокого давления [Газотурбинные установки. Атлас конструкций и схем. Учебное пособие для вузов. Под ред. Акад. АН УССР Л.А.Шубенко-Шубина. М.: Машиностроение, 1976, с. 29-35].

Следует отметить, что лопатки направляющего аппарата осевого компрессора имеют сложную пространственно изогнутую аэродинамическую форму. Несмотря на внешне благоприятные условия работы - на вход в направляющий аппарат поступает воздух из окружающей среды - лопатки направляющего аппарата подвержены интенсивному абразивному и коррозионному износу. Для их изготовления используют специальные сплавы, в том числе высокопрочные коррозионно-стойкие. При этом в процессе работы входные кромки лопаток обмерзают, что существенно снижает показатели работы газовой турбины. Именно по этой причине к передним кромкам лопаток подводят тепло, для чего вначале механической обработкой изготавливают сквозной паз на всю высоту лопатки и часть паза со стороны рабочей кромки глушат. Процесс установки и фиксации заглушки представляет собой трудоемкий специфический технологический процесс с множеством особенностей, зачастую представляющих собой секреты конкретного производителя.

Таким образом, существует техническая проблема изготовления множества однотипных лопаток направляющего аппарата осевого компрессора газовой турбины, в каждой из которых выполнены каналы для подвода теплоносителя, причем лопатки должны обладать едиными качественными и геометрическими характеристиками, что в полной мере относится и к технологии изготовления направляющего аппарата осевого компрессора, в конструкции которого используются упомянутые лопатки.

В уровне техники имеется информация о существующих технологических процессах выполнения множества однотипных элементов турбин, обладающих одинаковыми качественными и конструктивными характеристиками. Рассмотрим наиболее характерные процессы.

Известен способ изготовления электроэрозионной обработкой оснащенного лопатками ротора (или соплового блока) турбины, который включает получение модели межлопаточных каналов будущего изделия, изготовление на проволочном электроэрозионном станке входных и выходных электродов для изготовления входных и выходных полуканалов и изготовление из заготовки собственно изделия [описание изобретения к патенту РФ № 2221676 от 27.08.2001, МПК7 В23Н 1/00; 7/30; 9/10; 11/00, опубл. 20.01.2004]. Способ позволяет путем удаления с заготовки лишнего металла получить изделие повышенной точности.

Все перечисленное касается уникальной внешней формы изделия, поскольку за один проход инструмента можно обработать лишь типичный единичный фрагмент изделия. Для формирования других конструктивных элементов на роторе (или сопловом блоке) турбины требуется другой инструмент, другие технологические приемы и режимы обработки, включая комбинированные.

Известен высокопроизводительный способ изготовления элементов статора или ротора с множеством расположенных по окружности лопаток, внешние в радиальном направлении концы которых соединены с закрывающим их снаружи бандажом [описание изобретения к патенту РФ № 2276633 от 18.01.2002, МПК7 В23Н 1/00; 9/10, опубл. 20.05.2006]. В дисковой или кольцевой заготовке электроэрозионным методом на некотором расстоянии в радиальном направлении от края заготовки одновременно выжигают, по меньшей мере, часть каждого из множества каналов, которые образуют в заготовке расположенные между ними в окружном направлении лопатки. После поворота заготовки на некоторый угол частично выжигают все последующие каналы. Заготовку переворачивают и аналогичным образом проводят окончательную электроэрозионную обработку каналов. Иными словами, высокоточным методом обработки из цельной заготовки получают законченное высокотехнологичное изделие - элемент статора или ротора газовой турбины.

Запатентованная технология обеспечивает получение высокоточных элементов статора или ротора практически из любых материалов, включая высокопрочные материалы.

Описанному выше изобретению предшествовали технические решения способов изготовления лопатки и элемента газовой турбины [описание изобретения к патенту РФ № 2266803 от 25.09.2001, МПК7 В23Р 15/02, опубл. 20.01.2007], которые в совокупности позволяют решить многие технические проблемы, касающиеся, главным образом, качества изготовления элементов разнообразных турбин, включающих множество однотипных элементов.

В частности, способ изготовления лопатки элемента газовой турбины по патенту РФ № 2266803 включает изготовление литьем лопатки, предназначенной для направления потока газа, в которой также литьем или путем механической обработки выполняют отправное отверстие, начиная с которого электроэрозионной обработкой с использованием разрядной проволоки вырезают внутренний канал для прохода охладителя. Поскольку указанные лопатки работают при максимально высоких температурах, необходимо отводить тепло от их задних кромок. Для этого в лопатке требуется изготовить внутренний канал, геометрия которого обеспечивает максимальную пропускную способность охладителя. Профиль лопатки одинаков по высоте сечения, поэтому возможно изготовить сквозное отправное отверстие максимального размера, начиная с которого получают канал окончательной формы. Отправное отверстие выполняют в процессе литья, что позволяет получить более качественную заготовку и, в какой-то степени, сэкономить литьевой металл, или выполнить отверстие путем механической обработкой отлитой заготовки.

Несмотря на уникальность технологии получения в лопатке внутреннего канала для прохода охладителя она применима лишь для лопаток турбин радиального типа, лопатки которых отличаются прямолинейностью продольных форм и небольшим соотношением глубины отправного отверстия ho в заготовке к его диаметру do. Для механической обработки это соотношение, как правило, составляет ho:do=10÷20, для литья - еще меньше. Лопатки же направляющего аппарата осевого компрессора газовой турбины помимо пространственно изогнутой формы отличаются тем, что соотношение глубины уже готового канала hк для прохода теплоносителя к его диаметру dк (или ширине) составляет у них hк:dк=180 и более раз. Соответственно, известный способ изготовления лопаток элемента газовой турбины по патенту РФ № 2266803 не может быть применен для изготовления лопаток направляющего аппарата, например, осевого компрессора. Можно предположить, что проблема подогрева такого элемента турбины решается путем непосредственного подвода горячего воздуха к передним кромкам лопаток, для чего вообще не требуются внутренние каналы, либо последние выполняют по «классической» технологии - с изготовлением открытого паза, который частично закрывают специально подготовленной пластиной, с формированием в месте контакта деталей герметичного неразъемного соединения и последующим приданием кромке лопатки предусмотренной требованиями конструкторской документации формы.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в создании очередной технологии изготовления лопаток направляющего аппарата осевого компрессора газовой турбины, которая позволяет повысить их качество и надежность, в том числе за счет использования материалов с оптимальными физико-механическими свойствами, а также обеспечить стабильность качественных и геометрических характеристик однотипных лопаток. Дополнительно, обеспечивается снижение утечек теплоносителя за счет локализации зоны его подвода на поверхности основания хвостовой части лопатки.

Для решения поставленной задачи и получения заявленного технического результата в способе изготовления лопатки направляющего аппарата осевого компрессора газовой турбины, непосредственно в лопатке, содержащей аэродинамически обтекаемое изогнутое перо с входной и выходной кромками и хвостовую часть, по всей высоте лопатки, со стороны входной кромки пера выполняют продольное сквозное отправное отверстие, начиная с которого электроэрозионной обработкой с использованием разрядной проволоки вырезают внутренний канал для прохода рабочей среды, при этом продольное сквозное отправное отверстие выполняют электроэрозионной обработкой с использованием вращающегося разрядного электрода.

Кроме этого:

- разрядный электрод включает, по меньшей мере, два канала для прохода под давлением технологической жидкости;

- внутренний канал в лопатке выполняют с удлиненной щелевой формой поперечного сечения, а в качестве рабочей среды используют ее теплонесущий вариант.

Известно, что при использовании множества усовершенствованных однотипных лопаток газовой турбины можно усовершенствовать и элемент турбины, в который они входят [см. патент РФ № 2266803 - п.10 формулы изобретения].

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в создании очередной технологии изготовления направляющего аппарата осевого компрессора газовой турбины, которая позволит повысить его качество и надежность, преимущественно за счет использования специальных лопаток, изготовленных согласно первому изобретению группы. Дополнительно, происходит снижение утечек теплоносителя за счет локализации зоны его подвода на границе поверхности основания хвостовой части лопатки и ответной поверхности обоймы направляющего аппарата.

Для решения поставленной задачи и получения заявленного технического результата в способе изготовления направляющего аппарата осевого компрессора газовой турбины, включающем множество направляющих поток воздуха лопаток, изготавливают, по меньшей мере, две обоймы направляющих лопаток, в которые устанавливают лопатки, выполненные вышеописанным способом по первому изобретению группы, после чего обоймы объединяют в направляющий аппарат. Дополнительно, в качестве заготовок обойм направляющих лопаток используют корпусные элементы осевого компрессора газовой турбины с продольной плоскостью разъема.

Группа изобретений поясняется чертежами, где:

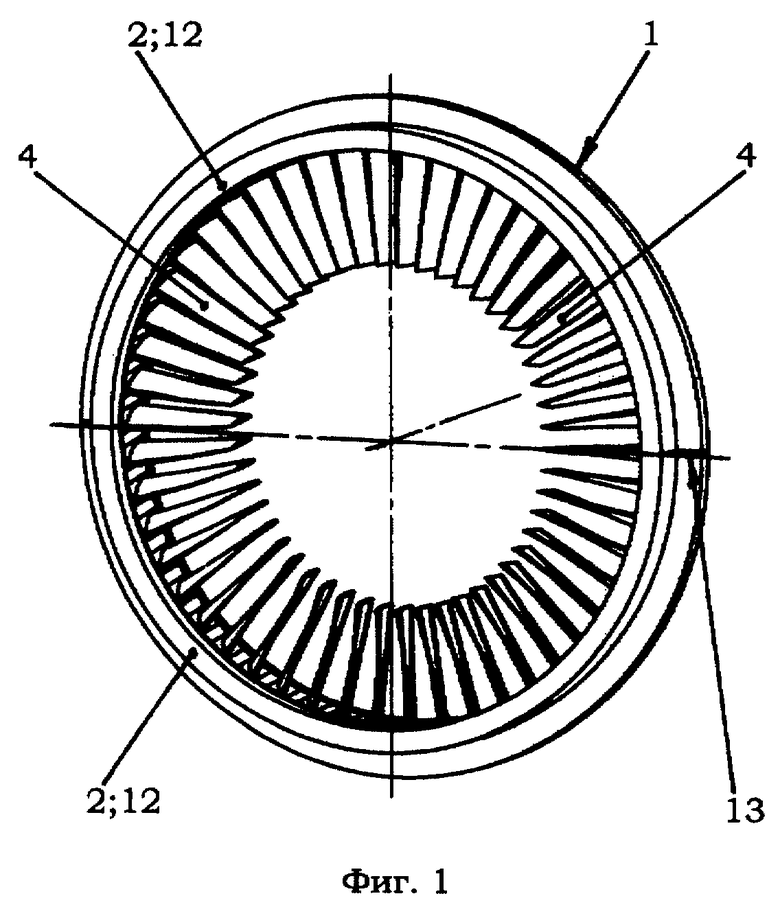

- на фиг.1 в аксонометрической проекции показан фрагмент общего вида направляющего аппарата осевого компрессора газовой турбины с множеством лопаток;

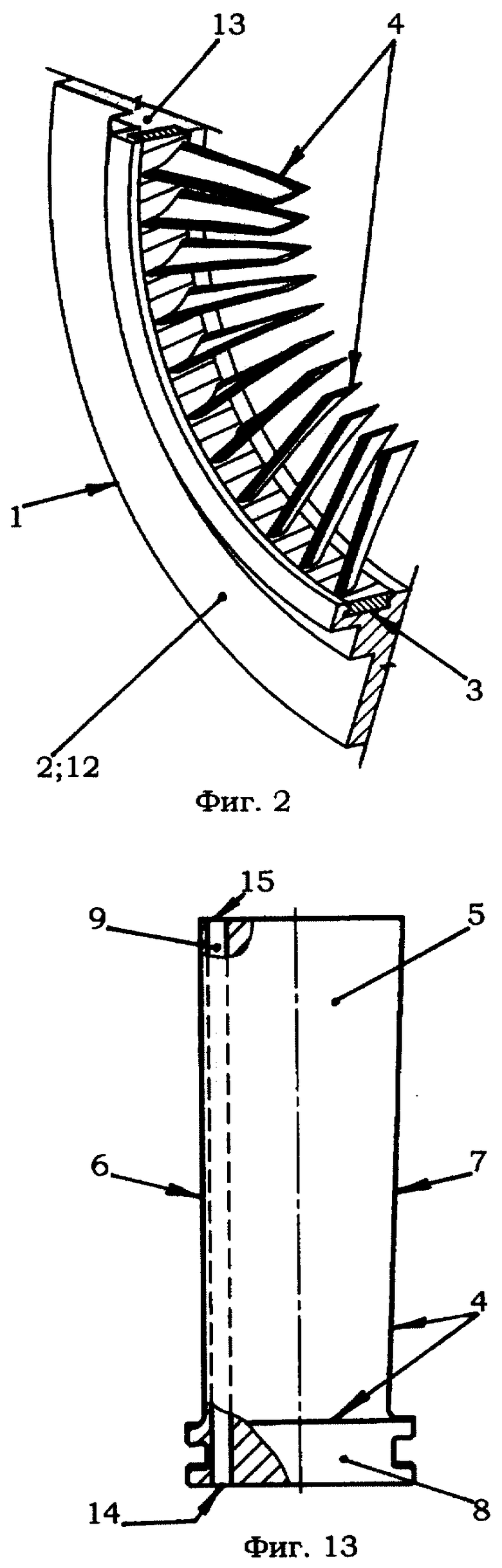

- на фиг.2 - увеличенный фрагмент обоймы направляющих лопаток направляющего аппарата осевого компрессора фиг.1;

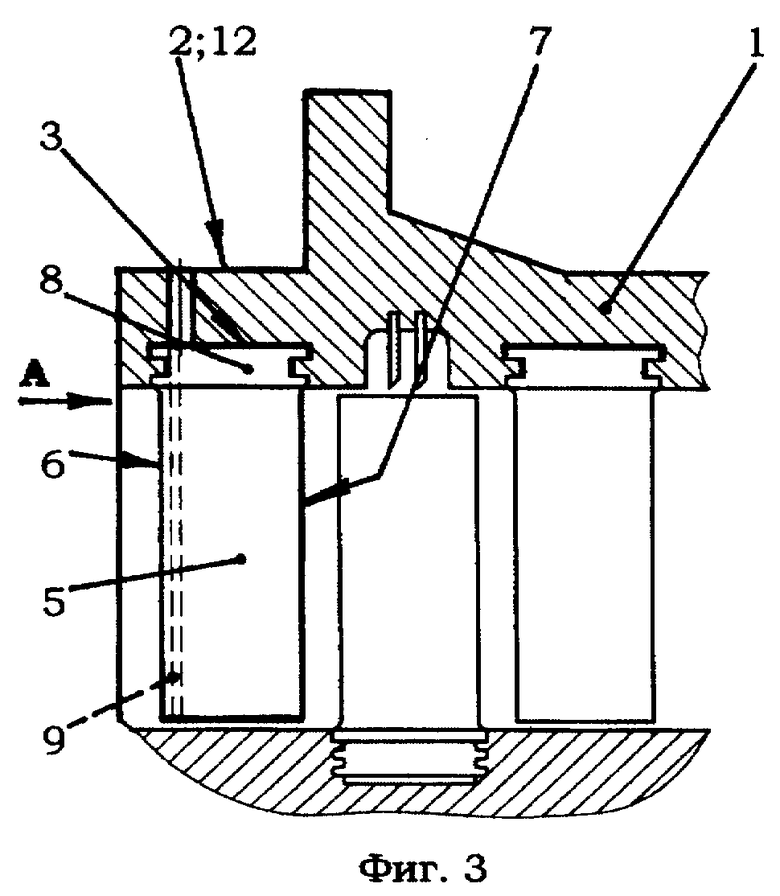

- на фиг.3 показан фрагмент продольного сечения направляющего аппарата осевого компрессора газовой турбины, иллюстрирующий принцип крепления лопаток в обойме;

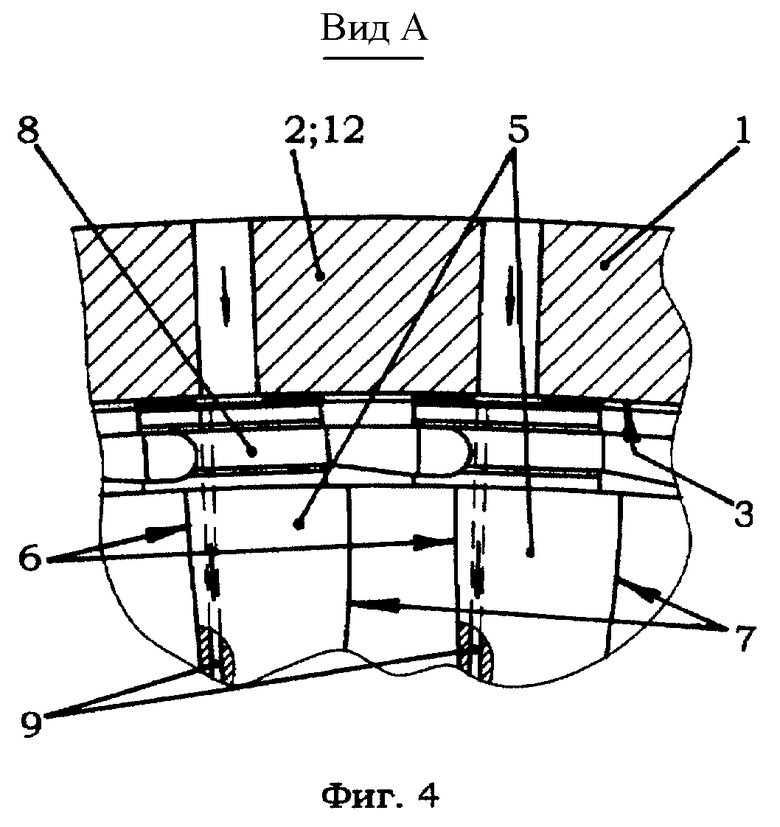

- на фиг.4 - вид А фиг.3 - порядок размещения лопаток в обойме;

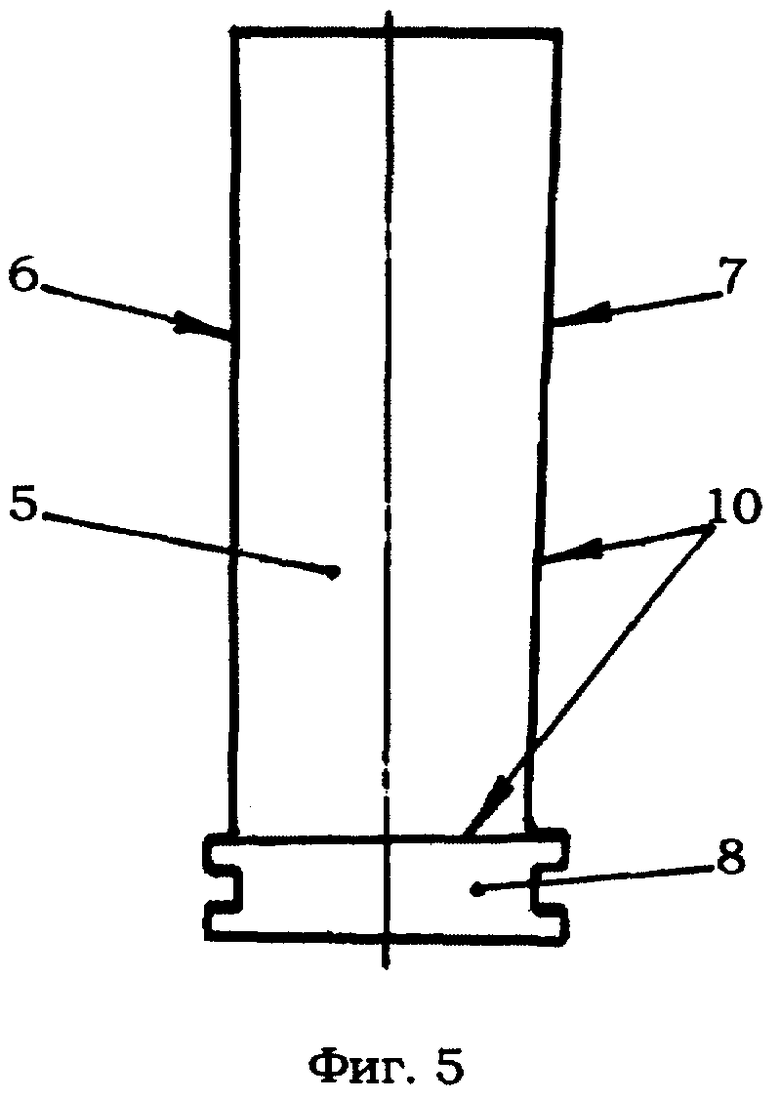

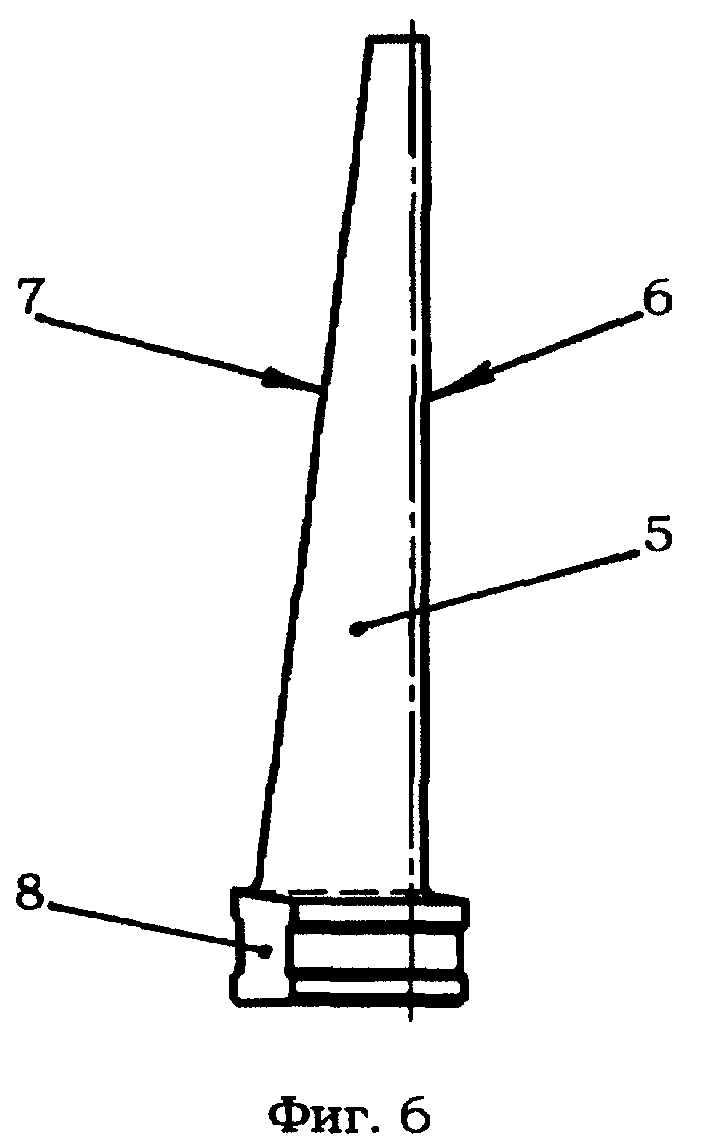

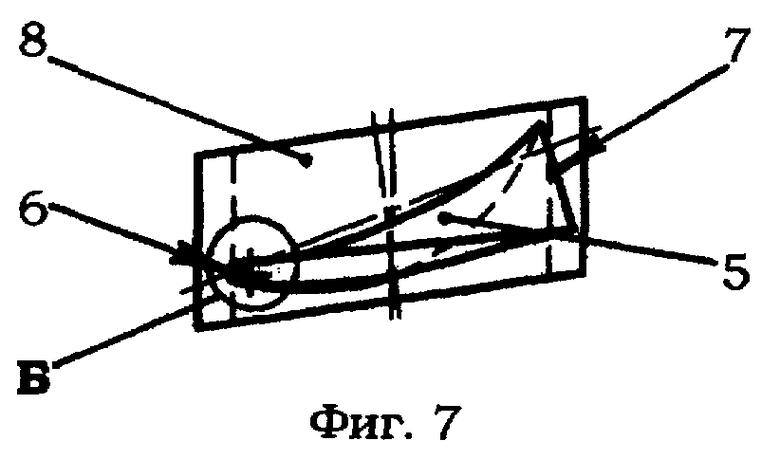

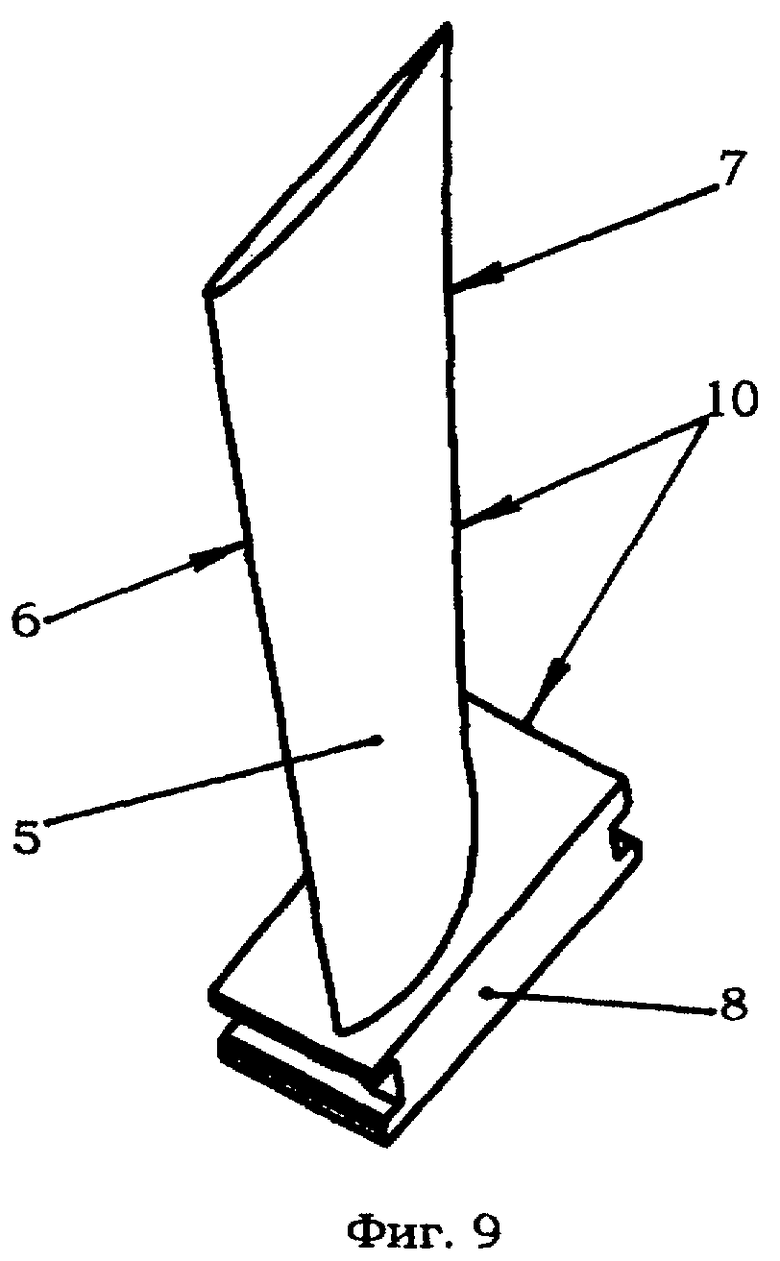

- на фиг.5-7 показана лопатка направляющего аппарата осевого компрессора газовой турбины в ортогональных проекциях - виды сбоку, спереди и сверху;

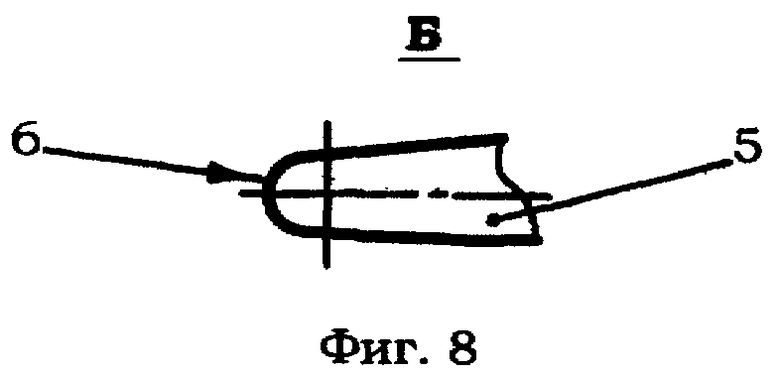

- на фиг.8 - поз.Б фиг.7 - увеличенный вид лопатки со стороны торца пера;

- на фиг.9 изображен общий вид лопатки фиг.5-8 в аксонометрической проекции;

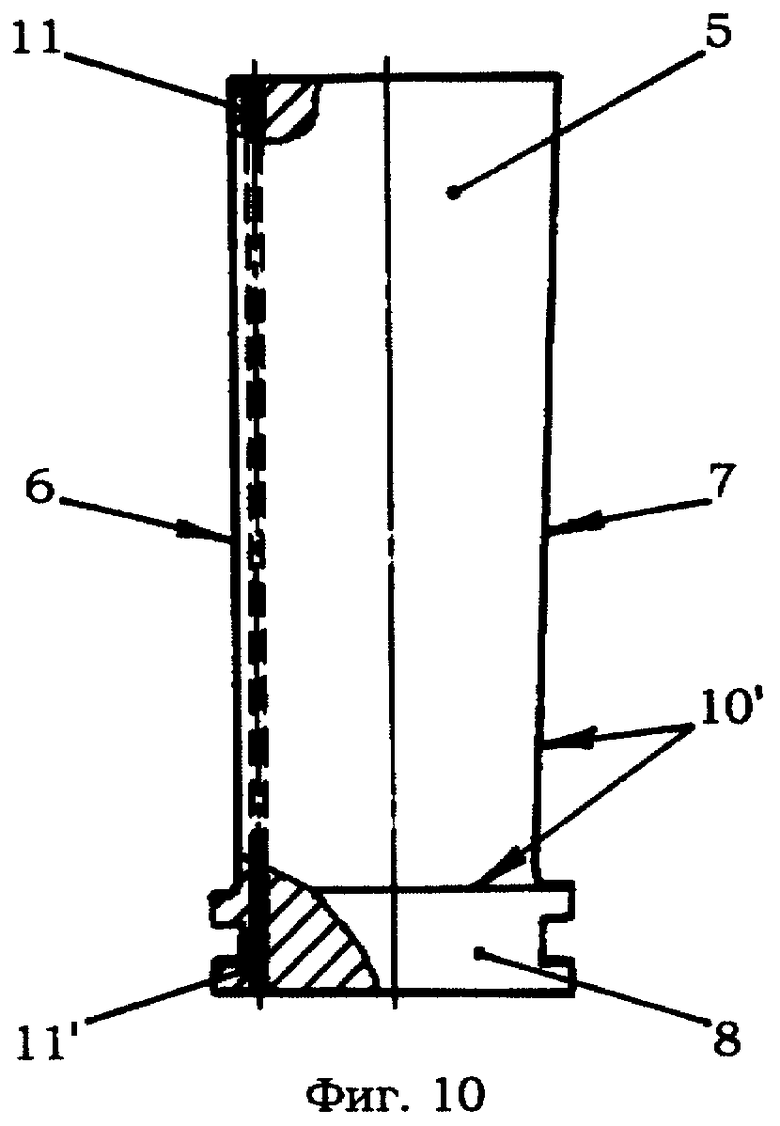

- на фиг.10 показан вид лопатки сбоку со сквозным отправным отверстием для прохода разрядной проволоки;

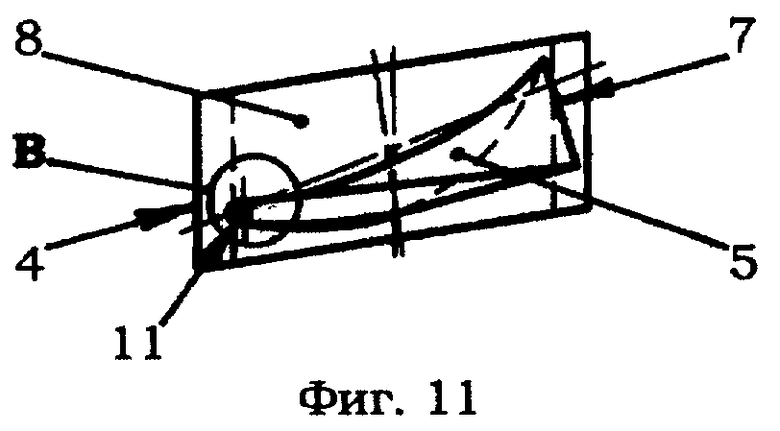

- на фиг.11 - вид лопатки фиг.10 сверху;

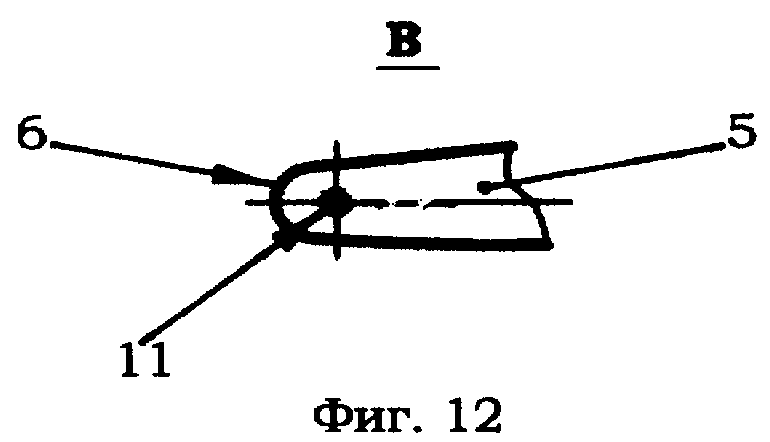

- на фиг.12 показана поз.В фиг.11 - увеличенный вид лопатки со стороны торца пера в месте расположения отправного отверстия;

- на фиг.13 показан вид лопатки сбоку со сквозным каналом для прохода теплонесущей среды;

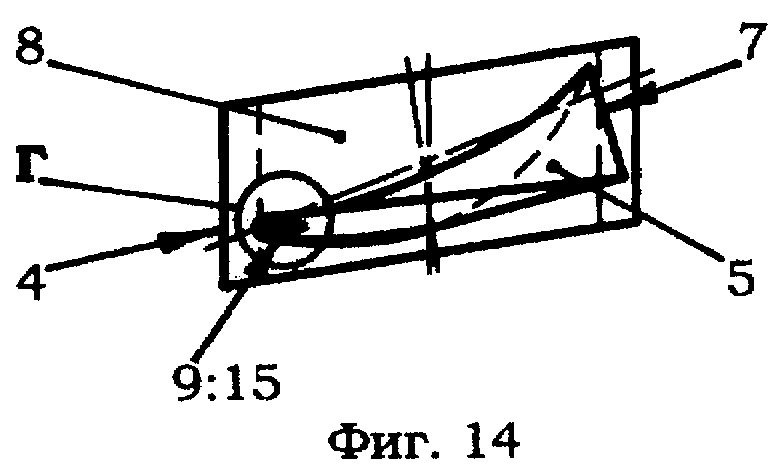

- на фиг.14 - вид лопатки фиг.13 сверху;

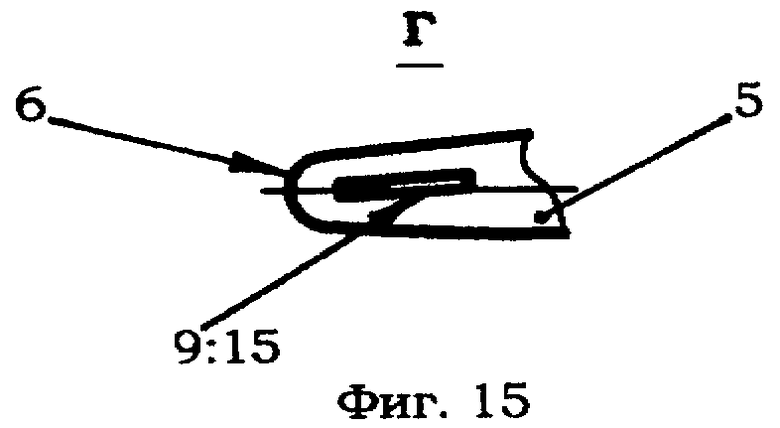

- на фиг.15 показана поз.Г фиг.14 - увеличенный вид лопатки со стороны торца пера в месте расположения сквозного канала.

Как упоминалось выше, направляющий аппарат 1 осевого компрессора газовой турбины представляет собой элемент сложной сборочной единицы - турбоблока, на корпусных элементах 2 которых в специальных посадочных местах 3 по окружности расположены стационарные лопатки 4, формирующие на начальном этапе направление потока воздуха в турбину высокого давления.

Лопатка 4 включает аэродинамически обтекаемое изогнутое перо 5 (рабочая часть лопатки 4) с входной 6 и выходной 7 кромками и хвостовую часть 8 (основание лопатки 4). По всей высоте лопатки 4, т.е. сквозь перо 5 и хвостовую часть 8, со стороны ее входной кромки 6 проходит канал 9 для подачи некой рабочей среды.

Способ изготовления лопатки 4 направляющего аппарата 1 осевого компрессора газовой турбины заключается в том, что в заготовке 10 лопатки 4 по всей ее высоте, со стороны входной кромки 6 выполняют продольное сквозное отправное отверстие 11, начиная с которого электроэрозионной обработкой с использованием разрядной проволоки (условно не показана) вырезают внутренний канал 9 для прохода рабочей среды, при этом продольное сквозное отправное отверстие 11 выполняют электроэрозионной обработкой с использованием вращающегося разрядного электрода (также условно не показан). Теория электроэрозионной обработки токопроводящих материалов и рекомендуемое оборудование для ее осуществления широко представлены в научно-технической литературе [см., например, Новый политехнический словарь/Гл. ред. А.Ю.Ишлинский. - М.: Большая Российская энциклопедия, 2000, с.646. - Термины «электроэрозионная обработка», «электроэрозионный станок» и др.]. При выполнении продольного сквозного отправного отверстия 11 лучше всего использовать разрядный электрод, который включает, по меньшей мере, два канала для прохода под давлением технологической жидкости.

Внутренний канал 9 в лопатке 4 выполняют с удлиненной щелевой формой поперечного сечения, а в качестве рабочей среды используют применяемый в газовой турбине теплоноситель. Как правило, это нагретый воздух.

Способ изготовления направляющего аппарата 1 осевого компрессора газовой турбины, включающего множество направляющих поток воздуха лопаток 4, заключается в том, что изготавливают, по меньшей мере, две обоймы 12, в которые устанавливают лопатки 4, выполненные ранее упомянутым способом, после чего обоймы 12 объединяют в направляющий аппарат 1. В качестве заготовок обойм 12 направляющих лопаток 4 используют корпусные элементы 2 осевого компрессора газовой турбины с продольной плоскостью разъема 13, например, как показано на фиг.1 и 2.

Проанализируем существенность признаков группы изобретений.

Для получения в «теле» заготовки 10 лопатки 4, для изготовления которой используется высокопрочный коррозионно-стойкий сплав, например, 13Х11Н28ГМФ-Ш, и максимальная толщина пера 5 которой со стороны входной кромки 6 составляет примерно 6 мм, - внутреннего канала 9 с удлиненной щелевой формой поперечного сечения, - требуется отправное отверстие 11 соответствующего размера, выполненное на всю длину заготовки 10 лопатки 4, которая равняется, например, 235 мм, при этом отклонение выходного участка 11' отправного отверстия 11 в хвостовой части лопатки 4 не должно превышать установленного предела, что обеспечивает возможность введения разрядной проволоки для последующей электроэрозионной обработки профиля внутреннего канала 9, размер которого по ширине поперечного сечения составляет, например, 1,2 мм. Никакая существующая технология не позволяет выполнить отправное отверстие 11 малого диаметра в столь прочном материале и на такой глубине, за исключением той же электроэрозионной обработки, но с использованием разрядного электрода диаметром, например, 0,6 мм (см. www.Sodick.ru), включающего, по меньшей мере, два канала для прохода под давлением технологической жидкости. В этом случае каналы разрядного электрода придают ему дополнительную пространственную прочность и устойчивость, чего не обеспечивает, например, полый трубчатый электрод с одним сквозным отверстием. Способность разрядного электрода наряду с поступательным движением вращаться в заданном режиме обеспечивает минимальное, практически нулевое, отклонение инструмента по длине. Лишь после этого, так называемая, промежуточная заготовка 10 лопатки 4 может стать пригодной для последующей электроэрозионной обработки разрядной проволокой.

Полученный в результате этого внутренний канал 9 с удлиненной щелевой формой поперечного сечения предназначен для прохода теплонесущей среды, такой, например, как нагретый воздух, т.е. в качестве рабочей среды можно применить теплоноситель, уже используемый в газовой турбине, хотя не исключено применение других теплоносителей, например, подогретых жидкостей типа воды или масла. Также в качестве рабочей среды при необходимости можно использовать специальные добавки в подаваемый в турбину высокого давления поток воздуха, предназначенные, например, для его дополнительной специальной подготовки. Канал 9 не предназначен для прохода охлаждающей среды в случае использования лопатки 4 подобной конструкции, например, в «горячей» зоне турбины. Для этого предназначены лопатки, выполненные по технологии, описанной, например, в патенте РФ №2266803 и другие - им подобные.

При использовании множества усовершенствованных однотипных лопаток 4 можно усовершенствовать и сам направляющий аппарат 1 осевого компрессора газовой турбины. Например, расположение входных 14 и выходных 15 (для теплоносителя) участков внутреннего канала 9 строго на торцах пера 5 и хвоста 8 лопатки 4 обеспечивает некоторые эксплуатационные преимущества направляющего аппарата 1 - расположение входного 14 участка внутреннего канала 9 на торце хвоста 8 обеспечивает простейшую герметизацию соединений лопаток 4 с обоймой 12, а значит, минимальные утечки охлаждающей среды, в результате чего лопатки 4 с, практически, идентичными (или одинаковыми) геометрическими размерами обеспечивают одинаковую, технологически минимально обоснованную пропускную способность каналов 9 и, соответственно, одинаковые условия подогрева лопаток 4, что исключает обмерзание некоторой части из них, преимущественно передних кромок 6, в процессе работы турбины. Направление движения теплоносителя условно показано на фиг.4 в виде стрелок.

Следует отметить, что в отличие от известных из уровня техники решений для изготовления лопаток 4 можно использовать, например, монолитные поковки из высокопрочных коррозионно-стойких материалов, обработать которые без потери их качественных характеристик можно только электроэрозионными способами.

Таким образом, при использовании группы заявляемых изобретений существенно увеличивается надежность работы направляющего аппарата 1 осевого компрессора газовой турбины.

Кроме этого, направляющий аппарат 1 собирают из двух или более обойм 12 направляющих лопаток 4, в качестве которых, исходя из соображений технологичности, используют корпусные элементы 2 осевого компрессора газовой турбины с продольной плоскостью разъема 13. Для сравнения - индивидуальный монтаж лопаток 4 непосредственно на осевом компрессоре весьма трудоемок и не обеспечивает стабильность качества сборки.

Пример реализации группы изобретений.

Для изготовления лопатки 4 направляющего аппарата 1 осевого компрессора газовой турбины берут специальную монолитную поковку из высокопрочного коррозионно-стойкого сплава и путем ее механической обработки получают заготовку 10, внешняя форма которой соответствует готовому изделию.

После этого на станке, например, супердрель К1C (см. www.Sodick.ru), используя 0,6 мм разрядный медный электрод с двумя внутренними каналами для прохода под давлением технологической жидкости типа «Vitol-KS», в заготовке 10 по всей ее длине, начиная с торца пера 5 со стороны его входной кромки 6 и кончая торцом (основанием) хвоста 8, выполняют сквозное отправное отверстие 11, получая так называемую промежуточную заготовку 10'.

Далее промежуточную заготовку 10' передают на станок, например, AQ535 (см. www.Sodick.ru), с 0,25 мм разрядной медной проволокой, которую заправляют в отправное отверстие 11, а саму промежуточную заготовку 10' закрепляют на основании станка. По истечении некоторого времени в теле лопатки 4 по всей ее высоте, со стороны входной кромки 6 формируют внутренний канал 9 с удлиненной щелевой формой поперечного сечения 1,2×10 мм и необходимой шероховатостью поверхности стенок для прохода рабочей среды. Разрядную проволоку вынимают из канала 9 вместе со столбиком вырезанного металла, и после промывки и просушки монолитная (т.е. выполненная в виде цельной детали) лопатка 4 подается на участок сборки направляющего аппарата 1 осевого компрессора газовой турбины.

Подготовленный для сборки направляющий аппарат 1 состоит из двух или более расположенных на специальном стапеле корпусных элементов 2 осевого компрессора газовой турбины с продольной плоскостью разъема 13, каждый из которых представляет собой самостоятельную обойму 12 для установки лопаток 4 с внутренними каналами 9, полученными на станках электроэрозионной обработки.

После установки лопаток 4 в обоймы 12 последние вновь собираются по продольной плоскости разъема 13, скрепляются, и получается законченное изделие - один из основных элементов осевого компрессора газовой турбины - его направляющий аппарат 1.

В результате реализации группы изобретений разработаны способы изготовления лопаток направляющего аппарата осевого компрессора газовой турбины, которые позволяют повысить их качество и надежность, в том числе за счет использования материалов с оптимальными физико-механическими свойствами, а также обеспечить стабильность качественных и геометрических характеристик однотипных лопаток. Дополнительно, происходит снижение утечек теплоносителя за счет локализации зоны его подвода на границе поверхности основания хвостовой части лопатки и ответной поверхности обоймы (специальных посадочных мест) направляющего аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ И ЭЛЕМЕНТА ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2266803C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ИЛИ НАПРАВЛЯЮЩЕЙ ЛОПАТКИ | 2019 |

|

RU2798932C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ, СОДЕРЖАЩЕЙ СОПЛОВЫЕ ЛОПАТКИ ИЗ НИКЕЛЕВЫХ ИЛИ КОБАЛЬТОВЫХ СПЛАВОВ В ВИДЕ МНОГОБЛОЧНОЙ КОНСТРУКЦИИ | 2013 |

|

RU2550055C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

| СЕГМЕНТ НАПРАВЛЯЮЩИХ ЛОПАТОК ТЕПЛОВОЙ ЛОПАТОЧНОЙ МАШИНЫ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ТЕПЛОВАЯ ЛОПАТОЧНАЯ МАШИНА | 2007 |

|

RU2421624C2 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКУЮ ЛОПАТКУ. | 2011 |

|

RU2577688C2 |

| Направляющий аппарат осевой турбины | 1986 |

|

SU1386719A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РОТОРА ГАЗОВОЙ ТУРБИНЫ | 2010 |

|

RU2443869C2 |

| ЭКСЦЕНТРИЧЕСКАЯ ФАСКА У ВХОДА ОТВЕТВЛЕНИЙ В ПРОТОЧНОМ КАНАЛЕ | 2008 |

|

RU2456459C2 |

| УЗЕЛ, ОБРАЗОВАННЫЙ НАПРАВЛЯЮЩИМ СОПЛОВЫМ АППАРАТОМ ТУРБИНЫ ИЛИ СПРЯМЛЯЮЩИМ АППАРАТОМ КОМПРЕССОРА ИЗ ККМ ДЛЯ ТУРБОМАШИНЫ И КОЛЬЦОМ - ПОДЛОЖКОЙ ДЛЯ ИСТИРАЕМОГО МАТЕРИАЛА, И ТУРБИНА ИЛИ КОМПРЕССОР, СОДЕРЖАЩИЕ ТАКОЙ УЗЕЛ | 2012 |

|

RU2601052C2 |

Группа изобретений относится к способам изготовления лопаток направляющего аппарата осевого компрессора газовой турбины и самого направляющего аппарата. Выполняют по всей высоте лопатки, содержащей аэродинамически обтекаемое изогнутое перо с входной и выходной кромками и хвостовую часть, со стороны входной кромки пера продольное сквозное отправное отверстие. Продольное сквозное отправное отверстие выполняют электроэрозионной обработкой с использованием вращающегося разрядного электрода. Начиная с упомянутого отверстия электроэрозионной обработкой с помощью разрядной проволоки вырезают внутренний канал для прохода рабочей среды. В результате повышается качество и надежность лопаток, обеспечивается снижение утечек теплоносителя. 2 н. и 3 з.п. ф-лы, 15 ил.

1. Способ изготовления лопатки направляющего аппарата осевого компрессора газовой турбины, включающий выполнение по всей высоте лопатки, содержащей аэродинамически обтекаемое изогнутое перо с входной и выходной кромками и хвостовую часть, со стороны входной кромки пера продольного сквозного отправного отверстия, начиная с которого электроэрозионной обработкой с использованием разрядной проволоки вырезают внутренний канал для прохода рабочей среды, при этом продольное сквозное отправное отверстие выполняют электроэрозионной обработкой с использованием вращающегося разрядного электрода.

2. Способ по п.1, отличающийся тем, что разрядный электрод включает, по меньшей мере, два канала для прохода под давлением технологической жидкости.

3. Способ по п.1 или 2, отличающийся тем, что внутренний канал в лопатке выполняют с удлиненной щелевой формой поперечного сечения, а в качестве рабочей среды используют применяемый в газовой турбине теплоноситель.

4. Способ изготовления направляющего аппарата осевого компрессора газовой турбины, включающего множество направляющих поток воздуха лопаток, заключающийся в том, что изготавливают, по меньшей мере, две обоймы направляющих лопаток, в которые устанавливают лопатки, изготовленные способом по любому из пп.1-3, после чего обоймы объединяют в направляющий аппарат.

5. Способ по п.4, отличающийся тем, что в качестве заготовок обойм направляющих лопаток используют корпусные элементы осевого компрессора газовой турбины с продольной плоскостью разъема.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ И ЭЛЕМЕНТА ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2266803C2 |

| Устройство для электроэрозионного прошивания | 1981 |

|

SU965689A1 |

| ЭЛЕМЕНТ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2285804C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА СТАТОРА ИЛИ РОТОРА | 2002 |

|

RU2276633C2 |

| US 5413463 A, 09.05.1995. | |||

Авторы

Даты

2010-03-10—Публикация

2008-07-10—Подача