Предпосылки создания изобретения

Настоящее изобретение относится к способу изготовления литьем лопатки элемента газовой турбины, каковая лопатка предназначена для направления потока, протекающего через турбину газа. Изобретение относится также к способу изготовления элемента газовой турбины.

Под газовой турбиной в контексте настоящего изобретения понимается газотурбинный агрегат, состоящий по меньшей мере из одной газовой турбины, компрессора, который приводится во вращение турбиной, и камеры сгорания. Такие газотурбинные агрегаты (газовые турбины) широко применяются в качестве, например, газотурбинных двигателей на транспорте и в авиации, а также на судах и электростанциях для привода электрогенераторов.

Элементом газовой турбины по настоящему изобретению является статор или ротор турбины. В этом отношении следует отметить, что в настоящем изобретении предлагается способ изготовления статора или ротора и радиального, и осевого типов.

Газовая турбина имеет турбину привода компрессора, статор которой работает при самых высоких температурах, больших рабочих температур других элементов газотурбинного агрегата. Связано это с тем, что для повышения эффективности турбины необходимо работать с максимально высокими температурами газа на входе в турбину компрессора. Для работы с максимально высокими температурами расположенные на входе в турбину компрессора лопатки статора, в частности их задние кромки, обычно охлаждают.

Уровень техники

В настоящее время литые лопатки элементов газовой турбины изготавливают литьем по выплавляемым моделям. При изготовлении лопаток этим способом сначала из воска изготавливают литейную модель лопатки. Для образования внутри лопатки охлаждающего канала используют керамический литейный стержень. Литейный стержень крепится в специальном приспособлении, предназначенном для изготовления восковой литейной модели лопатки. Восковую модель лопатки опускают в ванну и покрывают толстым слоем жидкой керамической массы, которая образует на восковой модели твердую наружную оболочку. После этого из твердой керамической оболочки выплавляют воск. В итоге получают изготовленную из керамики оболочковую литейную форму с расположенным внутри литейным стержнем. В оболочковую литейную форму заливают расплавленный металл, который заполняет все расположенное вокруг литейного стержня внутреннее пространство формы. После разрушения керамической оболочки получают отлитую из металла лопатку с оставшимся в ней керамическим литейным стержнем. Литейный стержень из отлитой лопатки удаляют химическим путем. Для этого, в частности, лопатку опускают в емкость, заполненную химически активной жидкостью, в которой растворяется литейный стержень.

Основные недостатки такого способа изготовления лопаток газовых турбин связаны с необходимостью точного расположения литейного стержня в приспособлении во время изготовления восковой модели и в керамической литейной форме во время отливки лопатки. Эта проблема становится еще более острой при изготовлении литых лопаток турбин, которые имеют сравнительно небольшие размеры. Характерной особенностью такого способа изготовления лопаток турбин является большой процент брака.

Краткое изложение сущности изобретения

Основная задача настоящего изобретения состояла в разработке способа изготовления лопаток элемента газовой турбины, который отличается от существующих способов более высокой точностью расположения и формы внутреннего охлаждающего канала лопатки.

Указанная задача решается с помощью предлагаемого в изобретении способа, в соответствии с которым внутренний канал, предназначенный для охлаждения лопатки, вырезают в отлитой лопатке. В настоящее время существуют различные способы высокоточной резки металлов и выполнения в них каналов практически любой формы.

В одном из предпочтительных вариантов осуществления изобретения в нем предлагается способ обработки лопаток, имеющих отправное отверстие, начиная с которого в лопатке вырезают канал для прохода охладителя (воздуха). В качестве такого отверстия, начиная с которого в лопатке вырезают канал для прохода охладителя, в предлагаемом в изобретении способе используется отверстие, расположенное внутри внешнего контура вырезаемого в лопатке канала. Поскольку размеры отправного отверстия меньше окончательных размеров охлаждающего канала, точность его расположения относительно внешнего профиля лопатки не должна быть такой же высокой, как у самого канала.

Согласно еще одному предпочтительному варианту осуществления изобретения отправное отверстие, начиная с которого в лопатке вырезают канал для прохода охладителя, выполняют одновременно с литьем лопатки. Для этого используют литейный стержень, форма и расположение которого определяют форму и расположение отправного отверстия. Вместо выполнения отправного отверстия в процессе отливки лопатки с использованием для этого литейного стержня это отверстие можно выполнить механической обработкой, например сверлением, в отлитой без отправного отверстия лопатке. В последнем случае отпадает необходимость в использовании литейного стержня, формирующего во время литья лопатки форму отправного отверстия с учетом формы и расположения охлаждающего канала, и соответствующим образом снижаются затраты на литье лопаток.

В еще одном варианте осуществления настоящего изобретения канал для охлаждения вырезают в отлитой лопатке электроэрозионной обработкой с использованием разрядной проволоки. Такой способ обработки обеспечивает возможность выполнения в лопатке канала для прохода охладителя с очень высокой точностью.

Еще одна задача настоящего изобретения состояла в разработке способа изготовления элемента газовой турбины со множеством направляющих поток газа лопаток, который позволяет по сравнению с известными способами снизить затраты на изготовление таких элементов.

Эта задача решается путем изготовления держателя лопаток соответствующей конструкции, в который устанавливаются лопатки, изготовленные предлагаемым в изобретении способом. В предпочтительном варианте осуществления изобретения держатель лопаток изготавливают литьем.

Третья задача настоящего изобретения состояла в разработке способа изготовления элемента газовой турбины со множеством направляющих поток газа лопаток, обеспечивающего возможность более точного по сравнению с известными способами выполнения формы канала для прохода охладителя и его расположения относительно внешней поверхности лопатки.

Эта задача решается с помощью предлагаемого в изобретении способа литья элемента газовой турбины вместе с лопатками, в каждой из которых после литья вырезают канал для прохода охладителя.

Другие предпочтительные варианты и преимущества изобретения более подробно рассмотрены в приведенном ниже описании и формуле изобретения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

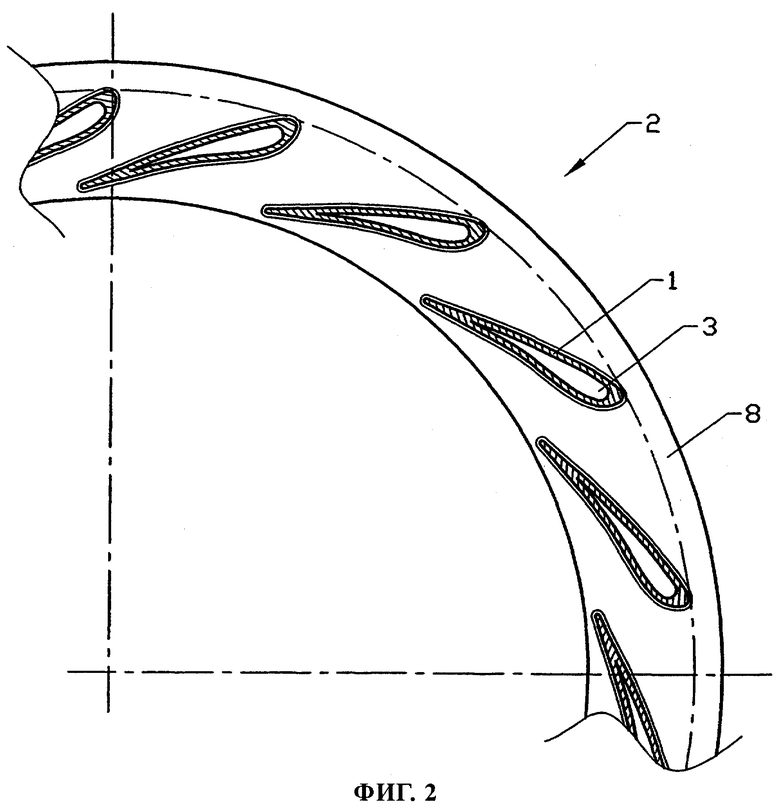

на фиг.1 - поперечное сечение отлитой лопатки статора радиального типа,

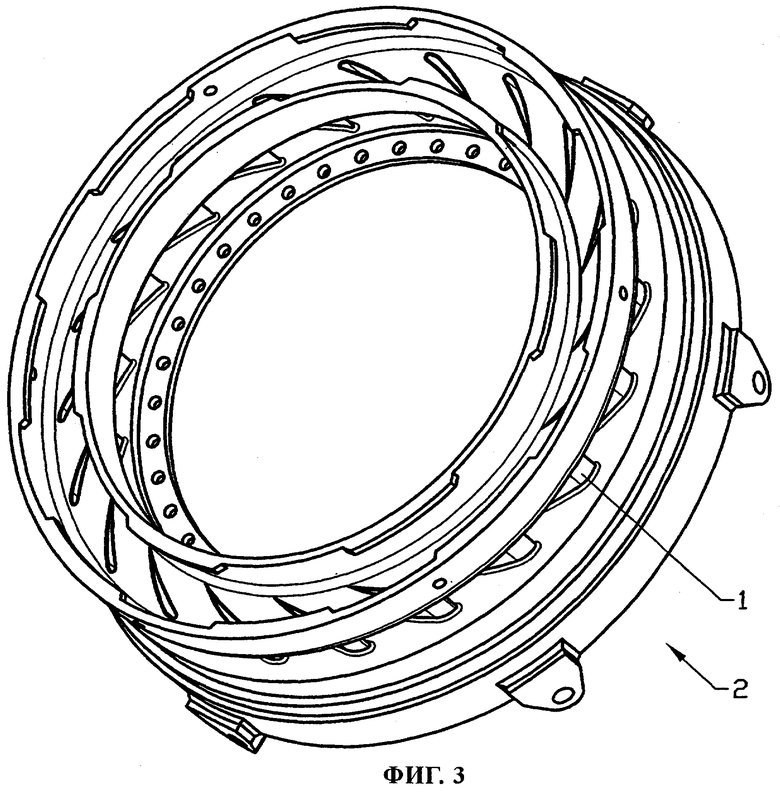

на фиг.2 - поперечное сечение статора радиального типа, который имеет множество направляющих лопаток,

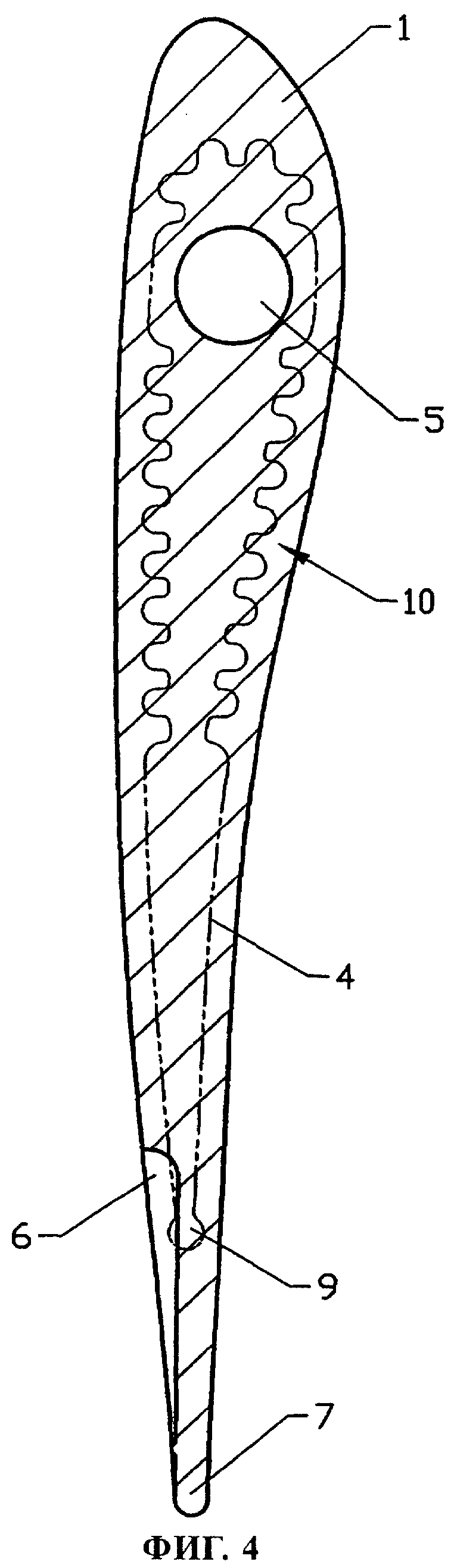

на фиг.3 - общий вид статора радиального типа, изготовленного предлагаемым в изобретении способом, и

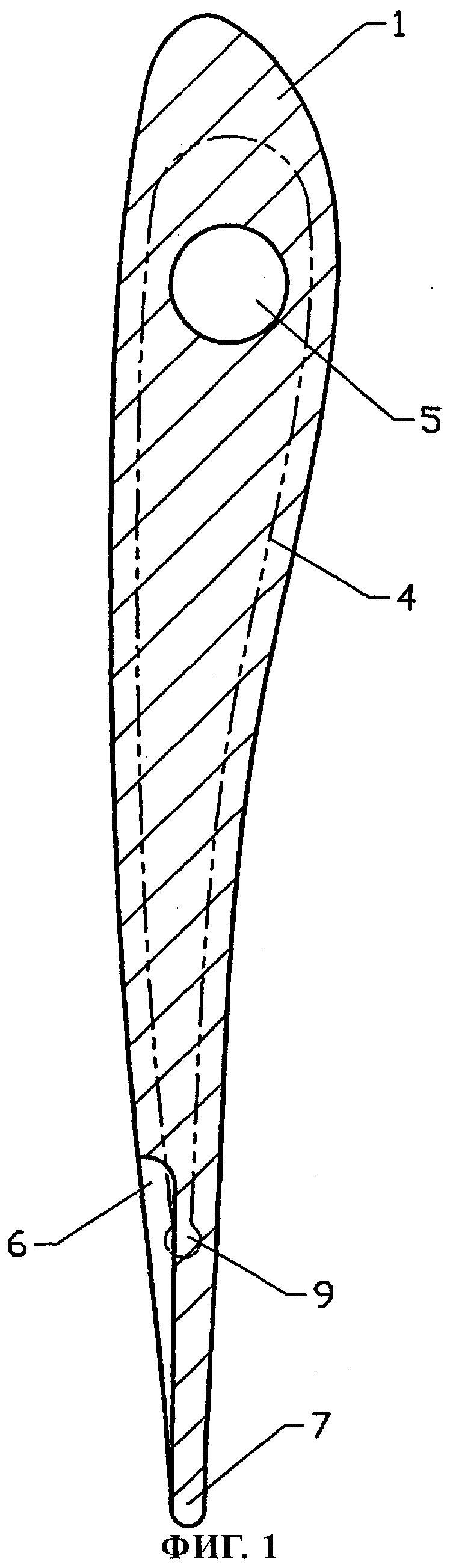

на фиг.4 - поперечное сечение отлитой лопатки статора радиального типа; на этом чертеже, в частности, показана лопатка с другой формой канала для прохода охладителя.

Предпочтительные варианты осуществления изобретения

При изготовлении лопатки 1 статора 2 газовой турбины радиального типа предлагаемым в изобретении способом лопатку сначала отливают. Затем в отлитой лопатке 1 вырезают внутренний канал 3 для прохода охладителя, как это показано на фиг.1 и 2. В качестве охладителя для охлаждения лопатки можно использовать, например, воздух. Окончательная форма канала 3 для прохода охладителя показана на фиг.1 штрихпунктирной линией 4.

В первом предпочтительном варианте осуществления изобретения отправное отверстие 5 в лопатке, начиная с которого в ней вырезают канал для прохода охладителя, выполняют во время литья лопатки с использованием соответствующего литейного стержня. При наличии в отлитой лопатке 1 такого отправного отверстия 5 на второй стадии технологического процесса изготовления лопатки в ней, начиная с этого отверстия, вырезают внутренний канал 3 для прохода охладителя. Для оптимального охлаждения лопатки ее стенки должны иметь небольшую толщину. При этом форма канала 3 для прохода охладителя должна соответствовать форме поперечного сечения самой лопатки. Канал 3 для прохода охладителя имеет скругленную форму, напоминающую форму замочной скважины с расположенным у задней кромки 7 лопатки 1 отверстием 9, которое снижает опасность зарождения трещин в задней кромке лопатки.

Канал 3 для прохода охладителя вырезают в лопатке так называемой электроэрозионной обработкой с использованием разрядной проволоки. Для этого через отправное отверстие 5, имеющееся в отлитой лопатке, пропускают разрядную проволоку, концы которой, расположенные по обе стороны лопатки 1, крепят в обычном электроэрозионном станке (не показан). После этого в закрепленной на станке лопатке 1 с помощью этой проволоки по контуру, очерченному штрихпунктирной линией 4, вырезают канал 3 для прохода охладителя.

В другом предпочтительном варианте осуществления изобретения для образования в лопатке 1 канала для прохода охладителя используют отправное отверстие 5, которое сверлят в отлитой лопатке. Канал 3 для прохода охладителя вырезают в лопатке 1, начиная с просверленного в ней отправного отверстия 5, описанным выше способом.

Показанная на фиг.1 лопатка 1 имеет на внешней поверхности множество канавок 6, расположенных рядом с ее задней кромкой 7. Такие канавки 6, которые отливают во время литья самой лопатки, равномерно распределены по всей ширине лопатки на одной из сторон ее задней кромки 7. Канавки 6 соединяются с внутренним каналом 3 лопатки и предназначены для более эффективного охлаждения задней кромки 7 лопатки 1. Канавки 6 соединяются с внутренним охлаждающим каналом 3 в процессе обработки лопатки на электроэрозионном станке.

Настоящее изобретение относится также к изготовлению элемента газовой турбины, в частности статора 2 радиального типа. В первом варианте при изготовлении такого статора сначала отливают держатель 8 лопаток. Отлитый держатель лопаток образует секции или гнезда для лопаток 1 статора. После отливки держателя 8 в него вставляют лопатки 1, изготовленные по любому из рассмотренных выше вариантов.

Во втором варианте осуществления изобретения в нем предлагается способ изготовления элемента газовой турбины, представляющего собой статор 2 радиального типа, который отливают на первой стадии одновременно с лопатками 1. В первом случае в этом варианте отправные отверстия 5 в каждой лопатке 1 статора, начиная с которых в лопатках вырезают канал для прохода охладителя, отливают одновременно с литьем самих лопаток с использованием для этого соответствующего литейного стержня. Затем на второй стадии в каждой лопатке 1, начиная с отлитого в ней отправного отверстия 5, вырезают канал 3 для прохода охладителя. Каналы для прохода охладителя вырезают в лопатках описанной выше электроэрозионной обработкой с использованием разрядной проволоки.

Во втором случае рассмотренного выше варианта осуществления изобретения элемент 2 газовой турбины отливают на первой стадии без отправных отверстий 5. После литья в каждой лопатке 1 сверлят отправное отверстие 5. После сверления отправных отверстий в каждой лопатке 1 электроэрозионной обработкой с использованием разрядной проволоки вырезают канал 3 для прохода охладителя.

Аналогично описанному выше способу изготовления лопаток при изготовлении элемента 2 газовой турбины во время литья на каждой лопатке 1 выполняют множество канавок 6, расположенных у задней кромки лопатки.

Общий вид статора 2 радиального типа, изготовленного предлагаемым в изобретении способом, показан на фиг.3.

На фиг.4 показан еще один вариант выполнения охлаждающего канала 3, предназначенного для охлаждения лопатки. Канал, показанный на фиг.4, отличается от канала, показанного на фиг.1, тем, что внутренняя поверхность лопатки 1 или внешняя стенка канала 3 по меньшей мере на определенном участке 10 выполнена в виде чередующихся выступов и впадин. Очевидно, что такое выполнение стенок канала увеличивает площадь поверхности, охлаждаемой проходящим через канал охладителем. Расположенные на стенке охлаждающего канала выступы образуют так называемые охлаждающие ребра, которые проходят в поперечном направлении по ширине лопаток.

Газовые турбины бывают, как известно, одновальными и двухвальными. В одновальной газовой турбине компрессор (или компрессоры) соединяется (соединяются) валом с приводной турбиной, которая с другой стороны соединяется с выходным валом. Камера сгорания в таких газовых турбинах расположена между компрессором (компрессорами) и приводной турбиной. В двухвальных газовых турбинах компрессор (компрессоры) соединен (соединены) валом с турбиной компрессора. Приводная турбина не соединена механически с турбиной компрессора, а расположена в направлении потока газа за турбиной компрессора и соединена с выходным валом. Камера сгорания в таких турбинах расположена между компрессором и турбиной компрессора.

При изготовлении лопаток газовых турбин предлагаемым в изобретении способом канал для прохода охладителя можно вырезать в лопатке и прямым воздействием на материал лопатки соответствующим инструментом или режущим элементом, таким как упомянутая выше разрядная проволока электроэрозионного станка, или путем воздействия на лопатку соответствующим излучением, например лучом лазера.

Литье лопаток можно производить не только упомянутым выше наиболее предпочтительным способом литья по выплавляемым моделям, но и другими способами, обеспечивающими возможность литья лопаток с достаточно высокой точностью. При литье лопаток и элементов газовых турбин предпочтительно использовать керамические литейные стержни.

Изобретение не ограничено рассмотренными выше вариантами его осуществления и предполагает возможность внесения в них различных изменений в объеме приведенной ниже формулы изобретения.

Так, в частности, вместо описанной выше электроэрозионной обработки с использованием разрядной проволоки для выполнения в лопатках внутреннего канала можно использовать и обычный метод электроэрозионной обработки. Помимо этого для выполнения в лопатках охлаждающего канала можно использовать лазерную резку. В этом случае отпадает необходимость в выполнении в лопатке отправного отверстия, начиная с которого в ней вырезают канал для прохода охладителя, В качестве еще одного возможного способа выполнения в лопатке канала для прохода охладителя можно назвать электрохимическую обработку.

Изобретения относятся к области машиностроения и могут быть использованы при изготовлении элементов газовой турбины, содержащих лопатки, предназначенные для направления потока газа. Лопатки изготавливают литьем, после чего в отлитых лопатках вырезают внутренний канал для прохода охладителя. В лопатке может быть выполнено отправное отверстие, начиная с которого вырезают указанный внутренний канал. Полученные данным способом лопатки используют при изготовлении элемента газовой турбины, имеющего множество лопаток. Вариант способа изготовления элемента газовой турбины предусматривает его отливку вместе с лопатками, в каждой из которых после литья вырезают внутренний канал. Для этого может быть использован метод электроэрозионной обработки с применением разрядной проволоки. В результате обеспечивается повышение точности расположения и формы внутреннего охлаждающего канала лопатки. 3 н. и 17 з.п. ф-лы, 4 ил.

| ПАТРОН ДЛЯ КРЕПЛЕНИЯ ОСЕВОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2094179C1 |

| Способ контроля величины межэлектродного зазора при электрохимической обработке | 1973 |

|

SU503697A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ ГАЗОВЫХ ТУРБИН | 1986 |

|

SU1533138A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОТНОШЕНИЯ РАБОЧЕЙ ЧАСТИ ПОВОРОТА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА АВТОМАТОВ ИЛИ ПОЛУАВТОМАТОВ К ПОЛНОМУ ЕГО ОБОРОТУ | 1935 |

|

SU47476A1 |

| ОРТОДОНТИЧЕСКОЕ УСТРОЙСТВО А.Е.СТЕПАНОВА С ФУНКЦИОНАЛЬНЫМ МЕХАНИЧЕСКИМ АКТИВАТОРОМ | 1995 |

|

RU2082348C1 |

Авторы

Даты

2005-12-27—Публикация

2001-09-25—Подача