Перекрестная ссылка на родственную заявку

Эта патентная заявка имеет приоритет перед европейской патентной заявкой № 18425053.8, поданной 13 июля 2018 года, описание которой полностью включено сюда путем ссылки.

Область техники

Настоящее изобретение относится к области техники газотурбинных узлов для электростанций. В частности, настоящее изобретение относится к способу восстановления или ремонта поврежденной полки рабочей лопатки или направляющей лопатки турбины. Следовательно, более подробно, область техники настоящего изобретения относится к так называемому “обслуживанию газовых турбин”, которое является очень конкурентным и постоянно развивающимся рынком. Ввиду выше изложенного, важно предлагать высокую производительность и качество при ремонте изделий.

Описание предшествующего уровня техники

Как известно, газотурбинный узел для электростанций (далее просто газовая турбина) содержит ротор, снабженный расположенным ближе по ходу компрессорным блоком, по меньшей мере одним блоком камеры сгорания и по меньшей мере одним расположенным дальше по ходу турбинным блоком. Термины "расположенный дальше по ходу" и "расположенный ближе по ходу" относятся к направлению главного газового потока, проходящего через газовую турбину. В частности, компрессор выполнен с возможностью сжатия воздуха, подаваемого во впускное отверстие компрессора. Сжатый воздух, покидая компрессор, течет в ресивер и оттуда в камеру сгорания. Камера сгорания содержит горелку, в которой сжатый воздух смешивается с по меньшей мере одним топливом. Смесь топлива и сжатого воздуха течет в камеру сгорания, где эта смесь сжигается. Получаемый горячий газ покидает камеру сгорания и расширяется в турбине, воздействуя на ротор. Турбина содержит множество ступеней или рядов рабочих лопаток ротора, которые расположены между множества ступеней или рядов направляющих лопаток статора. Рабочие лопатки ротора соединены с ротором, тогда как направляющие лопатки статора соединены с обоймой, которая является концентричным кожухом, окружающим турбинный блок.

При обслуживании, рабочие лопатки или направляющие лопатки турбины склонны к повреждению полки, в частности повреждению краев полки, в результате горячей коррозии вследствие высокой температуры горячего газа, проходящего вдоль внешней поверхности полки. Также некоторые трещины могут образовываться на внешней поверхности полки вследствие так называемой термомеханической усталости. Если обнаружены повреждения или поврежденная зона полки, полка лопатки должна быть отремонтирована. Стандартный способ ремонта полки состоит в удалении поврежденной зоны, то есть слоя внешней поверхности полки в поврежденной зоне, и ее восстановления посредством сварки. В частности, для того чтобы отремонтировать полку рабочей лопатки ротора и направляющей лопатки статора в настоящее время наиболее часто используемым способом сварки является сварка вольфрамовым электродом в среде инертного газа, чтобы выполнить восстановление рабочей лопатки ротора и направляющей лопатки статора. Однако сварка вольфрамовым электродом в среде инертного газа имеет большую зону термического влияния, которая позднее может провести к макроскопическим деформациям вследствие воздействия высоких температур и к потере конструктивной целостности отремонтированной части.

Самая новая технология ремонта включает в себя использование технологии лазерной наплавки для восстановления поврежденных областей и восстановления полки до первоначальной формы. Процесс лазерной наплавки является автоматизированным процессом сварки, который требует предварительной точной подготовки области, на которую будет наплавляться покрытие. Эта подготовка области, то есть удаление поврежденной зоны полки, обычно выполняется посредством операции фрезерования вдоль всей длины края полки. К сожалению, этот тип подготовки занимает много времени и ограничивает протяженность области возможного ремонта.

Альтернативные способы состоят из ручной подготовки и ручного ремонта. Однако ручная подготовка является неточной, не всегда воспроизводимой и часто может приводить к дефектам, таким как пористость или несплавление.

EP 1563945 и US 20070163115 являются двумя документами предшествующего уровня техники, раскрывающими способы ремонта полки рабочей лопатки или направляющей лопатки, содержащими первый этап удаления поврежденной зоны и затем этап восстановления полки путем добавления нового материала в удаленную зону. Однако эти документы предшествующего уровня техники ни раскрывают, ни предлагают какой–либо конкретной формы, которую необходимо придать удаленной зоне, для того чтобы улучшить последующий этап восстановления.

Описание изобретения

Соответственно, главная задача настоящего изобретения состоит в обеспечении улучшенного способа восстановления или ремонта полки рабочей лопатки или направляющей лопатки, в частности полки рабочей лопатки или направляющей лопатки турбины, газотурбинного узла для электростанции. Этот способ подходит для улучшения известных способов и для преодоления проблем, описанных выше в отношении использования на практике предшествующего уровня техники. В частности, общий объем настоящего изобретения состоит в осуществлении способа, в котором этап удаления поврежденной области может оптимизировать этап восстановления, в котором способ воспроизводим и позволяет исключить все дефекты, которые могут подвергнуть риску целостность детали во время работы двигателя.

Для того чтобы достичь решения задач, упомянутых выше, настоящее изобретение обеспечивает способ восстановления полки рабочей лопатки или направляющей лопатки газотурбинного узла для электростанции; причем способ содержит этапы:

a) предоставления рабочей лопатки или направляющей лопатки газотурбинного узла для электростанции; при этом рабочая лопатка или направляющая лопатка содержит полку, имеющую поврежденную зону края;

b) удаления части внешней поверхности полки, содержащей поврежденную зону, посредством технологии электроэрозионной обработки;

c) восстановления удаленной зоны посредством аддитивной технологии.

В частности, согласно главному признаку изобретения, этап b) выполнен с возможностью создания конкретной формы удаленной зоны, которая может оптимизировать последующий этап восстановления. Подробнее, удаленная зона согласно настоящему изобретению содержит главную утопленную плоскость, расположенную вдоль по меньшей мере участка края полки (то есть задней или передней кромки). Более того, согласно настоящему изобретению главная утопленная плоскость соединена с внешней поверхностью полки (то есть оставшаяся часть внешней поверхности полки, не испытавшая повреждений) посредством входной наклонной плоскости и выходной наклонной плоскости, расположенных противоположно вдоль края полки.

Предпочтительно, путем представления утопленной зоны как описано выше (главная утопленная плоскость и две наклонные плоскости) с электроэрозионной обработкой перед этапом восстановления, возможно достичь высокого качества восстановления, избегая типичных проблем, связанных с технологией лазерной наплавки, то есть присутствие пористости или трещин. В частности, заявитель также определил некоторые предпочтительные параметры в части углов между главной и наклонными утопленными плоскостями и в части параметров восстановления аддитивной технологии.

Предпочтительно, этап восстановления удаленной зоны посредством аддитивной технологии выполняется посредством технологии пятиосевой лазерной металлизации.

Предпочтительно, наплавочный металл подается в порошкообразной форме.

Предпочтительно, плотность энергии лазерного излучения находится между 2000 Дж/см2 и 5000 Дж/см2, более предпочтительно между 3000 Дж/см2 и 4000 Дж/см2.

Предпочтительно, скорость подачи порошка выполнена с возможностью воссоздания формы покрытия с соотношением длина/высота между 3 и 6 и с углами адгезии между 120° и 130° градусами.

Как изложено выше, этап удаления поврежденной зоны посредством технологии электроэрозионной обработки выполняется так, что образуется угол между утопленной плоскостью и входной и выходной наклонной плоскостью. Предпочтительно, этот входной и выходной угол составляет между 130° и 150°. Более того, утопленная плоскость и входная/выходная наклонные плоскости соединены посредством сопрягающего радиуса предпочтительно между 5 мм и 8 мм.

Согласно изобретению, длина вдоль края полки удаленной зоны равна или меньше длины края полки.

Наконец, способ также содержит окончательный этап плавного сопряжения или механической обработки восстановленной зоны.

Ясно, что как изложенное выше общее описание, так и следующее подробное описание являются примерами и предназначены для обеспечения дополнительного описания заявленного изобретения. Другие преимущества и признаки изобретения будут видны из следующего описания, чертежей и пунктов формулы изобретения.

Признаки изобретения, считаемые новыми, подробно изложены в пунктах прилагаемой формулы изобретения.

Краткое описание чертежей

Дополнительные эффекты и преимущества настоящего изобретения будут понятны после тщательного изучения подробного описания с соответствующей отсылкой к сопровождающим чертежам.

Однако само изобретение может быть наилучшим образом понято посредством отсылки к следующему подробному описанию изобретения, которое описывает пример варианта выполнения изобретения, во взаимосвязи с сопровождающими чертежами, на которых:

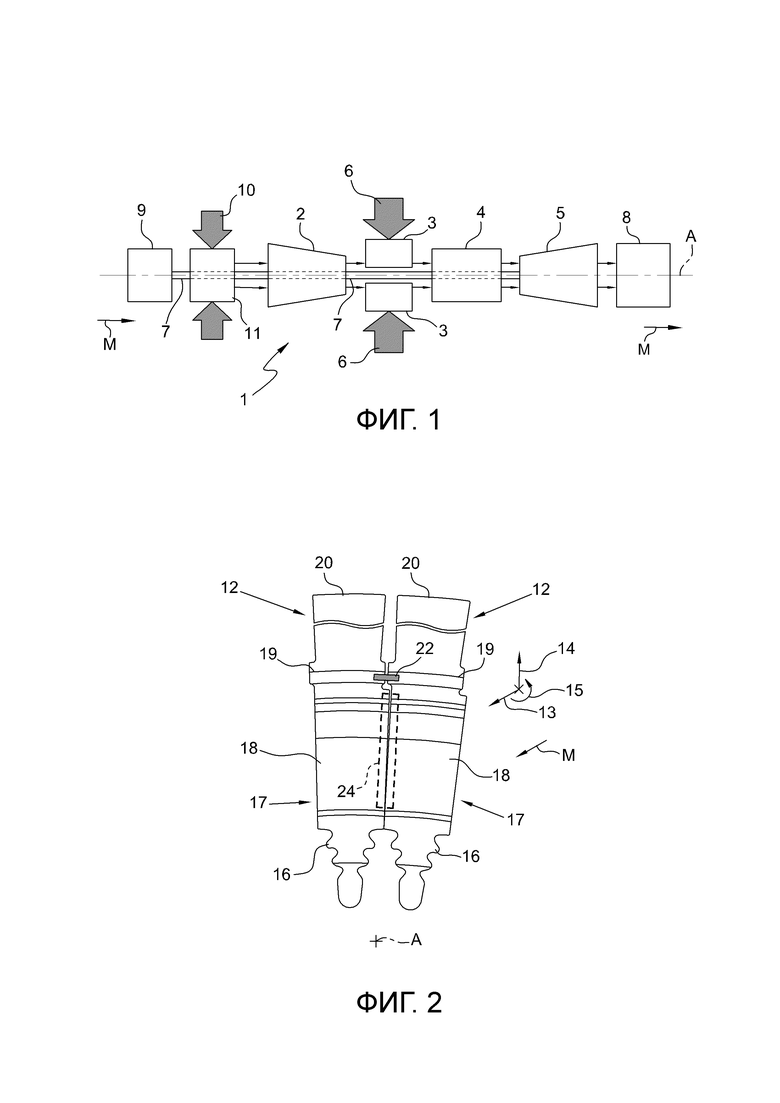

– фигура 1 схематичный вид газотурбинного узла для электростанций;

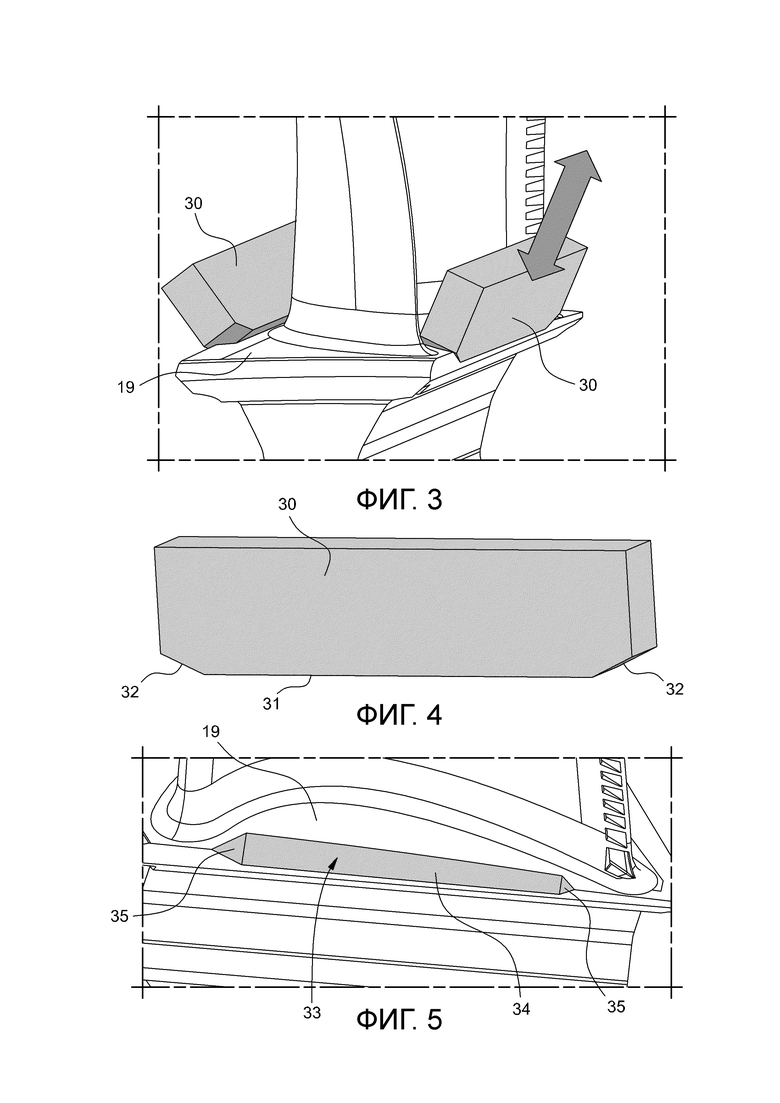

– фигура 2 схематичный вид двух смежных турбинных лопаток газовой турбины с фиг 1;

– фигура 3 схематичный вид этапа удаления поврежденной зоны согласно настоящему изобретению;

– фигура 4 схематичный вид инструмента для электроэрозионной обработки, используемый в настоящем изобретении и подходящий для образования утопленной зоны на полке;

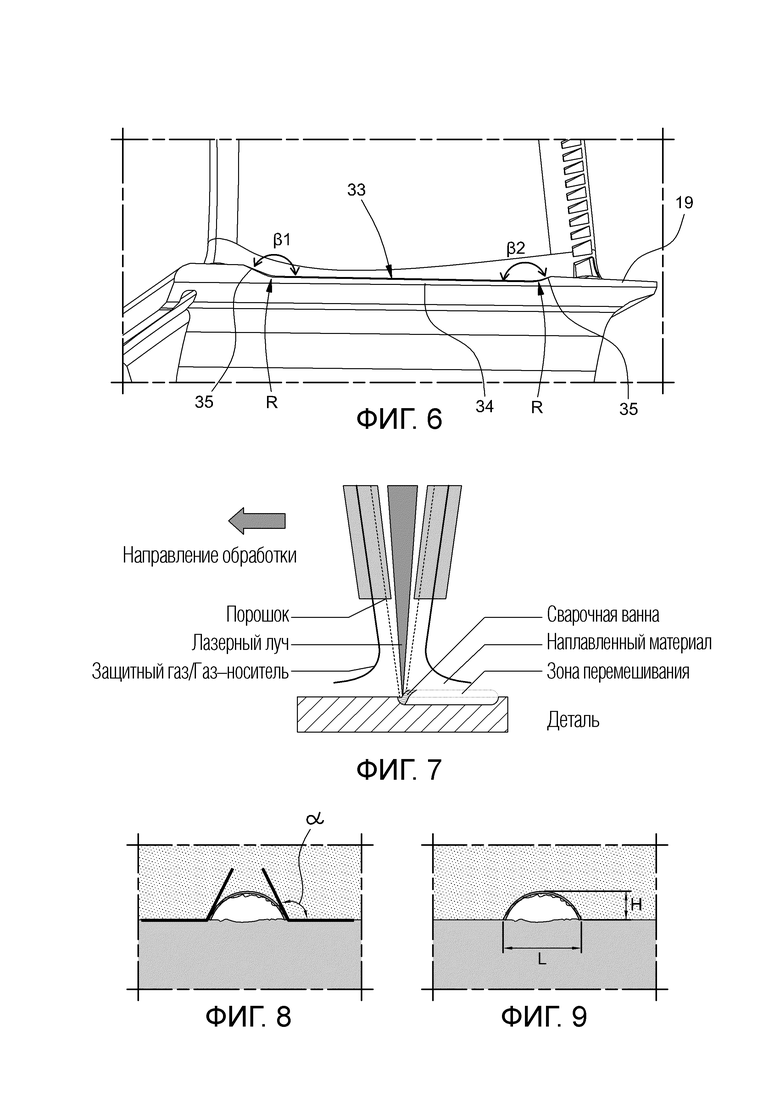

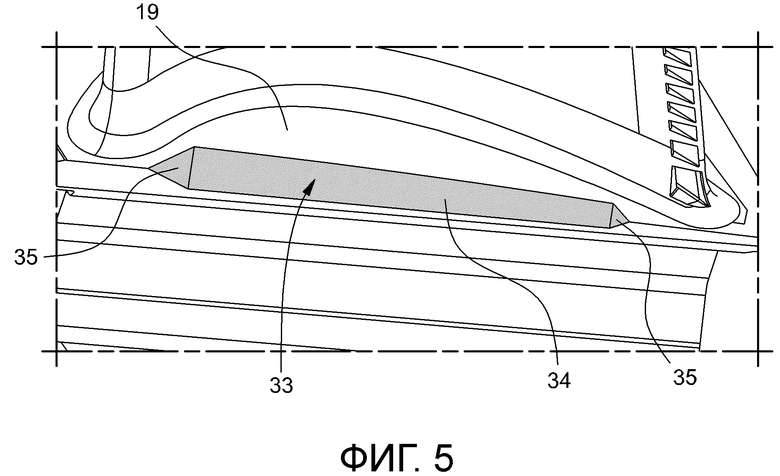

– фигуры 5 и 6 схематичные виды утопленной зоны, выполненной в полке рабочей лопатки путем использования инструмента с фигуры 5;

– фигура 7 схематичный вид этапа восстановления удаленной зоны согласно настоящему изобретению;

– фигуры 8 и 9 схематичные виды покрытия, выполненного путем использования технологии восстановления с фигуры 7.

Подробное описание предпочтительных вариантов выполнения изобретения

Совместно с сопровождающими чертежами, техническое содержание и подробное описание настоящего изобретения приведены далее согласно предпочтительным вариантам выполнения, не ограничивающим объем изобретения. Любое эквивалентное изменение и модификация, выполненное согласно прилагаемым пунктам формулы изобретения, подпадает под пункты формулы изобретения, заявленные настоящим изобретением.

Теперь будет сделана ссылка на чертежи для подробного описания настоящего изобретения.

Ссылка сделана на фигуру 1, которая является схематичным видом газотурбинного узла для электростанции (далее просто газовая турбина). Фигура 1 раскрывает газовую турбину 1, имеющую ось A и содержащую рядами вдоль главного потока М:

– секцию 2 компрессора, снабженную впускным отверстием 11 для подачи воздуха 10,

– секцию камеры сгорания, снабженную по меньшей мере блоком 3 горелки; причем каждая горелка снабжена множеством топливных сопел 6 и соединена с соответствующей камерой 4 сгорания, в которой сжатый воздух смешивается с по меньшей мере одним топливом, и эта смесь сгорает для создания горячего газового потока,

– секция 5 турбины, где горячий газовый поток расширяется, воздействуя на ротор 7.

Предпочтительно, ротор 7 является цельным из множества сваренных вместе рабочих колес и продолжается от компрессора 2 до турбины 5. Как известно, секция камеры сгорания может быть снабжена одной кольцевой камерой сгорания или множеством трубчатых камер сгорания. Выхлопные газы, покидая турбину, могут быть использованы, например, в парогенераторе 8, и ротор 7 может быть соединен с нагрузкой 9, то есть электрическим генератором на электростанции. Как известно, компрессор 2 и турбина 5 содержит множество направляющих лопаток статора и множество рабочих лопаток ротора. Эти рабочие лопатки соединены с ротором 7 и расположены параллельными периферическими рядами с центром на оси A.

Ссылка сделана на фигуру 2, которая является схематичным видом смежных лопаток газовой турбины с фиг.1, в частности фигура 2 относится к смежным турбинным лопаткам 12. В частности, фигура 2 раскрывает обозначения основных направлений области газовых турбин. Среди этих обозначений ссылочная позиция 13 относится к осевому направлению, которое параллельно ротору 7, оси A и в целом направлению М горячего газового потока. Термины "дальше по ходу" и "ближе по ходу" относятся к осевому направлению 13 вдоль направления М горячего газового потока. Ссылочная позиция 14 относится к радиальному направлению с центром на оси A; термины внутренний/изнутри и внешний/снаружи относятся к расстоянию от оси A вдоль радиального направления 14. Ссылочная позиция 15 относится к круговому направлению с центром на оси A. Фигура 2 раскрывает осевой, направленный дальше по ходу вид двух смежных турбинных лопаток 12 одного ряда лопаток. Лопатки 12 могут быть изготовлены из металла, металлического сплава, композиционного материала (КМ) с керамической матрицей или другого подходящего материала. Начиная от оси A и вдоль радиального направления 14 каждая рабочая лопатка 12 содержит замок 16, выполненный с возможностью соединения с ротором 7, хвостовик 17, снабженный расположенной дальше по ходу или закрывающей стенкой 18, полку 19 и перо 20. Канал для горячего газа ограничен изнутри посредством полок и снаружи посредством внешнего кожуха в форме множества выступов, называемых теплозащитными экранами. На хвостовике 17 между двумя смежными лопатками присутствует полость, в частности полость для охлаждающего воздуха. Эта полость снаружи ограничена вдоль радиального направления 14 посредством смежного края полки 19 и дальше по ходу вдоль осевого направления 13 посредством смежного края закрывающей стенки 18. Как известно, для того чтобы исключить потери КПД газотурбинного двигателя, зазор между двумя смежными полками 19 должен быть герметизирован как в радиальном направлении, то есть для исключения утечек, проходящих в зазор, имеющийся между смежными полками 19, так и в осевом направлении, то есть для исключения утечек, проходящих в зазор, имеющийся между закрывающими стенками 18. Описанные выше осевое и радиальное уплотнения схематично представлены на фигуре 2 ссылочными позициями 22 и 24.

Даже если полка 19 (то есть внутренний торец полки рабочей лопатки) охлаждается как описано выше, внешняя поверхность полки подвержена воздействию очень высокой температуры из–за присутствия горячего газа, проходящего через турбину. Вследствие этой высокой температуры, передний и задний края полки склонны к повреждению в виде коррозии или трещин из–за термомеханической усталости.

Как только поврежденный край полки был обнаружен, способ по настоящему изобретению содержит этап удаления поврежденной зоны края полки посредством технологии электроэрозионной обработки.

Фигура 3 схематично раскрывает этот этап удаления поврежденной зоны края полки, в котором ссылочная позиция 30 относится к электроэрозионному инструменту, обрабатывающему поврежденный край полки.

Как раскрыто на фигуре 4, электроэрозионный инструмент 30 содержит рабочую поверхность, содержащую прямую плоскую поверхность 31 (на фигуре 3, действующую вдоль края полки) и две противоположные наклонные плоские поверхности 32. Длина прямой плоской поверхности 31 может изменяться, для того чтобы использоваться только на поврежденной зоне и необязательно на всей длине края полки.

Фигура 5 раскрывает утопленную зону, которая может быть выполнена на краю полки путем использования инструмента 30 с предыдущей фигуры 4. Эта фигура 5 раскрывает утопленную зону 33, содержащую главную утопленную плоскость 34, выполненную посредством прямой плоской поверхности 31 инструмента 30, и две наклонные противоположные плоскости 35, выполненные посредством наклонных плоских поверхностей 32 инструмента 30. Эти наклонные противоположные плоскости 35 соединяют главную утопленную плоскость 34 с внешним торцом полки. Главная утопленная плоскость 34 может быть параллельна внешней поверхности полки или может быть наклонена в зависимости от присутствия рабочего угла между инструментом 30 и полкой рабочей лопатки. Упомянутые две наклонные противоположные плоскости 35 могут также называться “входная” наклонная плоскость и “выходная” наклонная плоскость, поскольку представляют собой начальную и конечную точку этапа восстановления настоящего изобретения. Как раскрыто на фигуре 6, предпочтительно угол β между утопленной главной плоскостью 34 и входной и выходной наклонной плоскостью 35 составляет между 130° и 150°. Более того, утопленная главная плоскость 34 и входная и выходная наклонная плоскость 35 соединены посредством сопрягающего радиуса R между 5 мм и 8 мм.

Фигура 7 раскрывает этап восстановления удаленной зоны посредством аддитивной технологии. В частности, этот этап выполняется путем использования технологии пятиосевой лазерной металлизации, в которой наплавочный металл подается в порошкообразной форме. Предпочтительно, плотность энергии лазерного излучения составляет между 2000 Дж/см2 и 5000 Дж/см2, более предпочтительно между 3000 Дж/см2 и 4000 Дж/см2.

Как известно, плотность энергии лазерного излучения определяется следующим уравнением, в котором P – это мощность лазера, V – это скорость сканирования и D – это диаметр лазерного пятна.

Как раскрыто на двух последних фигурах 8 и 9, форма покрытия, выполненного путем использования способа по настоящему изобретению, раскрывает соотношение длина/высота (Д/В) между 3 и 6, и угол α адгезии лежит между 120°и 130° градусами.

Хотя изобретение было описано в отношении его предпочтительного варианта(–ов) выполнения, как указано выше, ясно, что множество других возможных модификаций и изменений могут быть выполнены без отступления от объема настоящего изобретения.

В общем, настоящее изобретение позволяет отремонтировать важную область полок рабочей лопатки и направляющей лопатки, используя новую технологию лазерной металлизации, исключающую и устраняющую проблемы, относящиеся к процессу лазерного наплавления, и увеличивая ремонтопригодность частей также в важных областях, таких как скошенные поверхности полки, где геометрические ограничения ремонтопригодной области чрезвычайно ограничивают использование ручной обработки. Согласно изобретению, сконструированные и оптимизированные геометрические параметры используются во время этапа удаления для подготовки к этапу восстановления. Изобретение позволяет достичь отличного уровня качества ремонта посредством использования автоматического способа и очень хорошо контролируемого воздействия высоких температур. Изобретение преодолевает следующие типичные проблемы, относящиеся к лазерной наплавке:

– присутствие пористости вследствие неоптимизированных параметров лазера, что ведет к плохой форме покрытия и не надлежащим образом подготовленным восстановленным поверхностям в части углов между смежными поверхностями и сопрягающих радиусов.

– присутствие трещин вследствие очень высоких остаточных напряжений, вызванных неправильными параметрами процесса.

Этот аспект особенно выражен и легко обнаруживается в суперсплаве на основе никеля (типичный основной материал для рабочих лопаток и направляющих лопаток турбин).

Более того, способ согласно изобретению может быть применен как к геометрии полки рабочих лопаток, так и к геометрии полки направляющих лопаток и необязательно включает в себя все края полки, а может быть в высокой степени адаптирован в зависимости от протяженности и положения дефектов, для того чтобы уменьшить время и затраты на ремонт. Изобретение сводит к минимуму удаление материала с рабочей лопатки или направляющей лопатки, уменьшая влияние ремонта на прочность основного материала и компонентов. Изобретение позволяет достичь высокой гибкости, воспроизводимости и возможности выбора этого автоматизированного процесса, что ведет к более высокому качеству изделий, а также имеет значительные экономические выгоды.

Следовательно, предполагается, что прилагаемая формула изобретения или ее пункты охватят такие модификации и изменения, которые подпадают под истинный объем изобретения.

Изобретение относится к способу восстановления полки рабочей лопатки или направляющей лопатки газовой турбины в сборе для электростанции. Способ включает следующие этапы: a) обеспечения рабочей лопатки или направляющей лопатки газовой турбины в сборе для электростанции, в котором рабочая лопатка или направляющая лопатка содержит полку, имеющую поврежденную зону края; b) удаления поврежденной зоны посредством технологии электроэрозионной обработки; c) восстановления удаленной зоны посредством аддитивной технологии; в котором этап b) выполняют с созданием утопленной плоскости вдоль края полки; причем утопленная плоскость соединена с плоскостью полки посредством входной наклонной плоскости и выходной наклонной плоскости, расположенных противоположно вдоль края полки. Технический результат состоит в уменьшении времени и затрат на ремонт, позволяет свести к минимуму удаление материала с рабочей лопатки или направляющей лопатки, уменьшить влияние ремонта на прочность основного материала и компонентов. 6 з.п. ф-лы, 9 ил.

1. Способ восстановления полки рабочей лопатки или направляющей лопатки газотурбинного узла для электростанции, содержащий этапы:

a) предоставления рабочей лопатки или направляющей лопатки газотурбинного узла для электростанции, при этом рабочая лопатка или направляющая лопатка содержит полку, имеющую поврежденную зону края;

b) предоставления электроэрозионного инструмента (30), содержащего рабочую поверхность, содержащую прямую плоскую поверхность (31) и две противоположные наклонные плоские поверхности (32);

с) удаления поврежденной зоны посредством электроэрозионного инструмента (30);

d) восстановления удаленной зоны посредством технологии лазерной наплавки;

причем этап с) выполняют путем приложения электроэрозионного инструмента (30) у поврежденной зоны края с созданием утопленной главной плоскости (34) вдоль края полки и двух наклонных противоположных плоскостей (35), расположенных противоположно вдоль края полки и соединяющих главную утопленную плоскость (34) с внешним торцом полки, причем этап восстановления начинают у одной наклонной плоскости и заканчивают у противоположной наклонной плоскости, при этом электроэрозионный инструмент (30) выполнен таким образом, что угол между утопленной главной плоскостью и наклонными плоскостями составляет 130° - 150°, и утопленная главная плоскость и наклонные плоскости соединены посредством сопрягающего радиуса 5 - 8 мм.

2. Способ по п.1, в котором этап d) выполняют путем использования технологии пятиосевой лазерной металлизации.

3. Способ по п.2, в котором во время этапа d) наплавочный металл подают в порошкообразной форме.

4. Способ по п.2 или 3, в котором во время этапа d) плотность энергии лазерного излучения составляет 2000 - 5000 Дж/см2.

5. Способ по п.4, в котором во время этапа d) плотность энергии лазерного излучения составляет 3000 - 4000 Дж/см2.

6. Способ по любому из предшествующих пунктов, в котором длина удаленной зоны равна или меньше длины края полки.

7. Способ по любому из предшествующих пунктов, который содержит этап плавного сопряжения или механической обработки восстановленной зоны.

| ОПТИЧЕСКИЙ ПРИЦЕЛ | 2013 |

|

RU2532605C1 |

| US 8640942 B1, 04.02.2014 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2003 |

|

RU2251476C1 |

| СПОСОБ РЕМОНТА ГРЕБЕШКОВ ЛАБИРИНТНЫХ УПЛОТНЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354523C1 |

| СПОСОБ ИСПРАВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2498888C2 |

Авторы

Даты

2023-06-29—Публикация

2019-07-12—Подача