1. Область применения.

Настоящее изобретение распространяется на плавкие полимерные композиции, которые содержат смесь нефторированного плавкого полимера и фторсодержащего полимера. Такую композицию можно использовать в качестве полимерной технологической добавки или же она может служить композицией, готовой к переработке в требуемое изделие, такое, например, как полимерная пленка.

2. Предпосылки изобретения.

Для любой плавкой термопластической полимерной композиции существует критическая величина коэффициента сдвига, выше которой поверхность экструдата становится неровной, а ниже которой экструдат будет гладким. Более подробную информацию об этом можно найти, например, в статье R.F.Westover, Melt Extrusion, Encyclopedia of Polymer Science and Technology, Vol.8, pp 573-81 (John Wiley & Sons 1968). Стремление к получению гладкой поверхности экструдат сталкивается с экономическими соображениями, и должно быть оптимизировано с учетом экономических характеристик экструзии полимерной композиции при самой высокой допустимой скорости (то есть при высоких скоростях сдвига).

Некоторые из различных типов неровностей и деформаций экструдата, обнаруживаемых в полиэтиленах высокой и низкой плотности, описаны в работе A.Rudin et al., Fluorocarbon Elastomer Aids Polyolefin Extrusion, Plastics Engineering, Mar. 1986, at 63-66. Авторы утверждают, что при данных технологических условиях и геометрии головки экструдера существует критическая величина shear stress, выше которой в полиолефинах, таких как линейный полиэтилен низкой плотности (LLDPE), полиэтилен высокой плотности (HDPE) и полипропилен, возникают дефекты плавления. При низких скоростях сдвига дефекты могут принимать форму "акульей кожи", происходит потеря глянца на поверхности, которая при более серьезных проявлениях выглядит как выступы, проходящие более или менее перпендикулярно по отношению к направлению экструзии. При более высоких скоростях в экструдате может возникнуть "постоянный разрыв расплава", который вызывает очень сильные деформации. При скоростях более низких, чем те, при которых впервые обнаруживается постоянный разрыв расплава, в таких материалах, как LLDPE и HDPE, могут возникать также "циклический разрыв расплава", при котором поверхность экструдата становится то гладкой, то неровной. Авторы утверждают также, что снижение напряжения сдвига при повышенной температуре, подборе соответствующих условий обработки или изменения конфигурации экструзионной головки может помочь избежать этих дефектов в определенной степени, но при этом нельзя исключить возникновения новых проблем. Например, экструзия при более высокой температуре может привести к получению более слабых стенок с пузырьками при экструзии пленочных рукавов, а более широкая экструзионная головка может повлиять на ориентацию пленки.

Существуют и другие проблемы, нередко возникающие при экструзии термопластических полимеров. Они включают наплыв полимера на насадке головки (называемый также наплыв головки или течь головки), увеличение противодавления в процессе экструзионных протяжек и избыточное разрушение или низкое натяжение плавления полимера из-за высоких температур экструзии. Эти проблемы замедляют процесс экструзии или потому, что процесс приходится останавливать и проводить чистку оборудования, или потому, что процесс приходится проводить при более низкой скорости.

Известно, что некоторые фторуглеродные процессинговые добавки частично ослабляют дефекты плавления в экструдируемых термопластических углеводородных полимерах и позволяют проводить экструзию быстрее и более эффективно. В патенте США №3,125,547 на имя Blatz, например, впервые описывается использование фторуглеродных полимерных процессинговых добавок с экструдируемыми из расплава углеводородными полимерами, причем фторированными полимерами являются гомополимеры и сополимеры фторированных олефинов, в которых отношение атомов фтора к атомам углерода составляет, по меньшей мере, 1:2, и при этом фторуглеродные полимеры имеют показатели текучести расплава, аналогичные таковым для углеводородных полимеров.

В патенте США №4,904,735 (Chapman, Jr. et al.) описывается фторсодержащая процессинговая добавка для использования с тугоплавким полимером, который содержит (1) фторуглеродный сополимер, который при температуре технологической переработки в расплаве тугоплавкого полимера находится или в расплавленном виде, если является кристаллическим веществом, или выше точки стеклования, если является аморфным, и (2), по меньшей мере, один гомополимер тетрафторэтилена или сополимер тетрафторэтилена и, по меньшей мере, еще один сополимеризуемый мономер, причем молярное соотношение составляет, по меньшей мере, 1:1, и который является твердым при температуре обработки в расплаве тугоплавкого полимера.

В патенте США №5,397,897 to Morgan et al. описывается применение сополимеров тетрафторэтилена и гексафторпропилена с высоким содержанием гексафторпропилена в качестве процессинговых добавок в полиолефинах.

В патенте США №5,064,594 на имя Priester et al. и в патенте США №5,132,368 на имя Chapman, Jr. et al. описано применение некоторых фторполимерных процессинговых добавок, содержащих определенные функциональные группы на концах полимеров для применения с тугоплавким полимером.

В патенте США №5,464,904 на имя Chapman et al. раскрывается применение унимодальных полукристаллических фторопластов, таких как сополимеры тетрафторэтилена и гексафторпропилена и тройные сополимеры тетрафторэтилена, гексафторпропилена и винилиденфторида с полиолефином.

Единственный момент, связанный с облегчением переработки и описанный в этом патенте, представлен в примере 25, в котором указывается, что фторсодержащий полимер в концентрации 1000 ppm в линейном полиэтилене низкой плотности снижает экструзионное давление экструдируемой композиции. При этом не демонстрируется снижение дефектов плавления.

В патентах США №№5,015,693 и 4,855,013 на имя Duchesne и Johnson раскрывается применение комбинации поли(оксиалкилен)ового полимера и фторуглеродного полимера в качестве процессинговой добавки для термопластических углеводородных полимеров. Поли(оксиалкилен)овый полимер и фторуглеродный полимер применяются в таких относительных концентрациях и пропорциях, чтобы снизить частоту возникновения дефектов плавления в процессе экструзии. Как правило, концентрация фторсодержащего полимера находится на уровне от 0,005 до 0,2 весовых процентов от веса конечного экструдата, а концентрация поли(оксиалкилен)ового полимера находится на уровне от 0,01 до 0,8 весовых процентов от веса конечного экструдата. Предпочтительно, чтобы масса фторуглеродного полимера в составе экструдата и масса поли(оксиалкилен)ового полимера в составе экструдата находились в соотношении от 1:1 до 1:10.

В патенте США №5,710,217 на имя Blong et al. раскрывается экструдируемая термопластическая углеводородная композиция, которая содержит примесь плавкого углеводородного полимера в качестве основного компонента и эффективного количества химически стойкой фторполимерной процессинговой добавки. Этот фторсодержащий полимер содержит, по меньшей мере, 50 массовых % фтора и включает один или несколько фторсодержащих полимеров, которые практически полностью являются этилен-ненасыщенными.

В патенте США №6,277,919 на имя Dillon et al. раскрывается состав добавки, облегчающей переработку полимеров и содержащей мультимодальный фторсодержащий полимер и композицию с полимерной добавкой, облегчающей переработку. Считается, что мультимодальный характер фторсодержащего полимера подавляет появление таких дефектов плавления, как "акулья кожа", в термопластических полимерах и/или отдаляет возникновение этих дефектов при применении более высоких скоростей экструзии, которые не достижимы без применения мультимодальных фторсодержащих полимеров.

В заявке WO 02/066544 раскрывается состав процессинговой добавки для переработки расплава полимера, которая включает фторсодержащий полимер. Утверждается, что экструзионная обрабатываемость нефторированных плавких полимеров улучшается при введении фторполимерной процессинговой добавки благодаря тому, что средневзвешенный размер частиц фторсодержащего полимера превышает 2 микрона к тому моменту, когда он достигает входа в головку экструдера.

Несмотря на то, что многие из существующих процессинговых добавок, полученных на основе фторсодержащих полимеров, хорошо известны опытным специалистам, все еще сохраняется потребность в поиске новых процессинговых добавок. Желательно, чтобы такие процессинговые добавки проявляли высокую эффективность в снижении дефектов плавления при переработке, в частности при экструзии нефторированных плавких полимеров. Предпочтительно, чтобы процессинговая добавка была способна снижать количество нагара на экструзионной головке и/или снижать величину противодавления в процессе экструзии нефторированных полимеров.

3. Краткое описание изобретения.

В настоящем изобретении представлена плавкая полимерная композиция, включающая (а) нефторированный плавкий полимер и (b) фторсодержащий полимер, у которого показатель длинноцепочечных боковых групп (LCBI) составляет, по меньшей мере, 0,2, а вязкость при нулевой скорости сдвига и при температуре 265°С не превышает величины 107 Па.

Обнаружено, что такие фторсодержащие полимеры представляют собой высокоэффективные полимерные процессинговые добавки, снижающие частоту таких дефектов плавления, "акулья кожа" и разрыв расплава. В частности, эти процессинговые добавки, как правило, осветляют расплав нефторированных плавких полимеров быстрее, чем аналогичные фторсодержащие полимеры, которые имеют линейную структуру или разветвленную структуру с показателем длинноцепочечных боковых групп менее 0,2 и/или вязкость при нулевой скорости сдвига и при температуре 265°С на уровне не более чем 107 Па. Таким образом, можно снизить фактическую продолжительность периода с момента включения экструдера, при котором экструдированные изделия показывают высокую степень разрывов расплава, до момента получения экструдата с гладкой поверхностью, без разрывов расплава. Кроме того, может потребоваться меньшее количество фторполимерной процессинговой добавки для снижения частоты дефектов плавления и/или сокращения времени, необходимого для достижения прозрачности расплава. И более того, фторсодержащий полимер может также снижать противодавление при экструзии нефторированных плавких полимеров.

В изобретении также представлен способ получения плавкой полимерной композиции с композиционной полимерной добавкой, облегчающей переработку, для использования в качестве процессинговой добавки при экструзии нефторированных полимеров, причем эта добавка, облегчающая переработку полимеров, включает фторсодержащий полимер, у которого показатель длинноцепочечных боковых групп (LCBI) составляет, по меньшей мере, 0,2, а вязкость при нулевой скорости сдвига и при температуре 265°С не превышает величины 107 Па, и синергист, такой, например, как полиоксиалкиленовый полимер или поликапролактон.

Еще один аспект изобретения представляет композицию с полимерной добавкой, облегчающей переработку, причем эта композиция включает смесь, по меньшей мере, двух фторсодержащих полимеров, которые отличаются по показателям текучести расплава, и в которой, по меньшей мере, у одного из указанных фторсодержащих полимеров LCBI составляет, по меньшей мере, 0,2, а вязкость при нулевой скорости сдвига и при температуре 265°С не превышает величины 107 Па. Такую композицию можно использовать не только для того, чтобы улучшить переработку нефторированных полимеров, но и для того, чтобы облегчить переработку фторсодержащих полимеров, в частности, путем экструзии фторсодержащих полимеров.

Под термином "нефторированный" понимается, что полимер не содержит атомов фтора или содержит атомы фтора в таком количестве, что отношение атомов фтора к атомам углерода находится на уровне менее чем 1:1. Под термином "плавкий" понимается, что полимер подлежит переработке на стандартном оборудовании для термопластичных материалов, в частности, например, на экструдерах. Например, если нефторированным полимером является полиэтилен, то у него показатель плавления составляет обычно 5 г/10 минут или менее, предпочтительно, 2 г/10 минут или менее (измеренный в соответствии с требованиями ASTM D1238 при температуре 190°С, с нагрузкой 2160 г).

Под термином "фторсодержащий полимер" понимается полимер, у которого углеродная цепь содержит атомы фтора и у которого отношение атомов фтора к атомам углерода составляет, по меньшей мере, 1:1, предпочтительно, по меньшей мере, 1:1,5. Фторсодержащий полимер может быть, таким образом, частично фторированным по углеродной цепи или может иметь полностью фторированную углеродную цепь, то есть являться перфторполимером.

Термин "плавкая полимерная композиция" объединяет в себе все композиции, которые можно использовать в качестве присадки или процессинговой добавки, то есть эта композиция предназначена для смешивания с другим плавким нефторированным полимером и/или другими компонентами для получения композиции, готовой к переработке в полимерное изделие, а также полимерные композиции, которые готовы к экструзии и изготовлению из них полимерного изделия.

4. Подробное описание изобретения

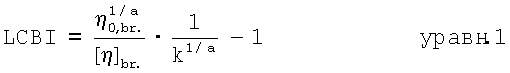

Фторсодержащие полимеры, предназначенные для использования в составе плавкой полимерной композиции, являются нелинейными полимерами, то есть это разветвленные полимеры. Степень разветвленности или нелинейности может быть количественно охарактеризована с помощью показателя длинноцепочечных боковых групп (LCBI). Величину LCBI можно определить, как описано в работах R.N.Shroff, H.Mavridis; Macromol., 32, 8464-8464 (1999) & 34, 7362-7367 (2001) в соответствии со следующим уравнением:

В вышеприведенном уравнении [η]0,br - это вязкость при нулевой скорости сдвига (в Па) разветвленного фторсодержащего полимера, измеренная при температуре Т, а [η]br - это характеристическая вязкость (в мл/г) разветвленного фторсодержащего полимера при температуре Т′ в растворителе, в котором растворим разветвленный фторсодержащий полимер, а величины а и k - константы. Эти константы определяются из следующего уравнения:

где η0,lin и [η]lin представляют, соответственно, вязкость при нулевой скорости сдвига и характеристическую вязкость соответствующего линейного фторсодержащего полимера, измеренные при соответственно тех же температурах Т и Т' и в том же растворителе. Таким образом, величина LCBI не зависит от выбора температур измерения и выбранного растворителя, разумеется, при том условии, что в уравнениях 1 и 2 используются тот же растворитель и температуры измерения. Вязкость при нулевой скорости сдвига и характеристическую вязкость обычно определяют на образцах фторсодержащих полимеров, осажденных замораживанием.

Величины a и k наряду с условиями тестирования для некоторых из фторсодержащих полимеров, которые можно использовать в плавкой полимерной композиции, приведены в следующей таблице:

В вышеприведенной таблице цифры при аббревиатурах мономеров в полимере указывают количество соответствующих блоков в моль % и условия проведения испытаний, как указано ниже:

А: сдвиговая вязкость при температуре 265°С и характеристическая вязкость в метилэтилкетоне при 35°С

В: сдвиговая вязкость при температуре 230°С и характеристическая вязкость в диметилформамиде при температуре 23°С

С: сдвиговая вязкость при температуре 230°С и характеристическая вязкость в диметилформамиде при температуре 110°С.

Можно видеть из вышеприведенной таблицы, что константа а является практически независимой от тестируемого фторсодержащего полимера, тогда как величина k изменяется в зависимости от состава фторсодержащего полимера и применяемых условий испытаний.

Показатель LCBI используемого фторсодержащего полимера должен иметь величину на уровне, по меньшей мере, 0,2. Как правило, эффективность фторсодержащего полимера в плане подавления дефектов плавления возрастает при увеличении величины LCBI для полимеров, имеющих сходные величины вязкости при нулевой скорости сдвига (η0). Однако, если степень ветвления (и таким образом, величина LCBI) становится слишком большой, фторсодержащий полимер может иметь гелеподобную фракцию, которая будет нерастворимой в органическом растворителе. При таких высоких уровнях ветвления положительное влияние фторсодержащего полимера на процессинг плавкой полимерной композиции уменьшается, так как вязкость расплава фторсодержащего полимера оказывается слишком высокой. Опытный специалист в ходе рутинных экспериментов может легко установить соответствующую величину LCBI. Как правило, эта величина LCBI находится в диапазоне от 0,2 до 5, предпочтительно от 0,5 до 1,5.

Фторсодержащие полимеры для использования в плавкой полимерной композиции могут быть аморфными, то есть не имеющими точки плавления или демонстрирующими с трудом определяемую точку плавления, или они могут быть полукристаллическими фторсодержащими полимерами, то есть полимерами, у которых есть четко определяемая точка плавления. Как правило, фторсодержащие полимеры несовместимы с плавкими нефторированными полимерами (здесь и далее называемыми базовые полимеры) и должны обладать такой вязкостью при нулевой скорости сдвига η0, которая не превышает величины 107 Па при температуре 265°С. Предпочтительно, чтобы η0 (265°С) находилась в диапазоне между 103 Па и 5·106 Па, более предпочтительно между 104 и 106 Па. Хотя вязкость при нулевой скорости сдвига указывается как вязкость при температуре 265°С, в то же время не требуется, чтобы η0 обязательно измерялась при температуре 265°С. Например, для некоторых полимеров может оказаться более удобно или необходимо измерить η0 при более низкой или при более высокой температуре. В то же время величина η0, определенная при более низкой или при более высокой температуре, может быть переведена или пересчитана на величину при температуре 265°С с использованием уравнения Аррениуса, как описано, например, в работе М.Pahl, W.Gleissle, Н.Laun: "Praktischer Rheologie der Kunststoffe und Elastomere", VDI Verlag Dusseldorf.

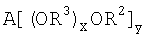

Фторсодержащие полимеры для использования в рамках настоящего изобретения включают фторсодержащие полимеры, которые содержат сополимеризованные блоки, полученные из, по меньшей мере, одного фторсодержащего, этилен-ненасыщенного мономера, предпочтительно, двух или более мономеров, соответствующих формуле:

,

,

где каждая из групп R выбирается независимо из Н, F, Cl, алкильная группа длиной от 1 до 8 атомов углерода, алкильная группа длиной от 1 до 8 атомов углерода, циклическая алкильная группа длиной от 1 до 10 атомов углерода, или перфторалкильная группа длиной от 1 до 8 атомов углерода. R-группа предпочтительно содержит от 1 до 3 атомов углерода. В этом мономере каждая из групп R может быть такой же, как и другие R-группы. В альтернативном варианте каждая из групп R может отличаться от одной или нескольких других R-групп.

Фторсодержащий полимер может также содержать сополимер, полученный в результате сополимеризации, по меньшей мере, одного мономера, соответствующего формуле I, с, по меньшей мере, одним нефторированным, сополимеризуемым сомономером, соответствующим формуле:

где R1 выбирается из Н, Cl, или алкильной группы длиной от 1 до 8 атомов углерода, ациклической алкильной группы длиной от 1 до 10 атомов углерода, или арильной группы длиной от 1 до 8 атомов углерода. R1 предпочтительно содержит от 1 до 3 атомов углерода.

В качестве репрезентативных примеров подходящих фторированных мономеров, соответствующих формуле I, можно назвать, среди многих других, винилиденфторид, тетрафторэтилен, гексафторпропилен, хлортрифторэтилен, 2-хлорпентафторпропен, дихлордифторэтилен, 1,1-дихлорфторэтилен и их смеси. Можно также использовать перфтор-1,3-диоксолы. Перфтор-1,3-диоксоловые мономеры и их сополимеры описаны в патенте США №4,558,141 (Squires).

В качестве репрезентативных примеров подходящих мономеров, соответствующих формуле II, можно назвать этилен, пропилен и т.д.

В качестве конкретных примеров фторсодержащих полимеров можно назвать поливинилиденфторид, фторсодержащие полимеры, полученные в результате сополимеризации двух или нескольких разных мономеров, соответствующих формуле I, и фторсодержащие полимеры, полученные из одного или нескольких мономеров, соответствующих формуле I, с одним или несколькими мономерами, соответствующими формуле II. В качестве примеров таких полимеров можно назвать соединения из сополимеризованных блоков, полученных из винилиденфторида (VDF) и гексафторпропилена (HFP); а также полученные из тетрафторэтилена (TFE) и, по меньшей мере, 5 весовых %, по меньшей мере, одного сополимеризуемого сомономера, отличного от TFE. Этот последний класс фторсодержащих полимеров включает полимеры из сополимеризованных блоков, полученных из TFE и HFP; полимеры из сополимеризованных блоков, полученных из TFE, HFP и VDF; полимеры из сополимеризованных блоков, полученных из TFE, HFP и мономера, соответствующего формуле II; и полимеры, синтезированные из сополимеризованных блоков, полученных из TFE и мономера, соответствующего формуле II.

Нужный уровень ветвления фторсодержащих полимеров может быть получен разными способами. Например, в одном из вариантов реализации изобретения ветвление фторсодержащего полимера может быть получено в результате процесса полимеризации с получением фторсодержащего полимера. Таким образом, разветвленный фторсодержащий полимер может быть получен в результате сополимеризации одного или нескольких фторсодержащих мономеров и, факультативно, нефторированных со-мономеров с модификатором, который вызывает образование длинноцепочечных боковых цепей в процессе полимеризации. Такие модификаторы обычно представляют собой мономеры, которые могут быть фторсодержащими или нефторированными и которые содержат атом галогена, который легко отделяется в процессе полимеризации, например брома или йода, таким образом, что на углеродной цепи полимера образуется радикал, который может затем участвовать в дальнейшей полимеризации, образуя в результате длинную боковую цепь. В число подходящих модификаторов входят, например, фторированные или нефторированные олефины, которые имеют один или несколько атомов брома и/или йода.

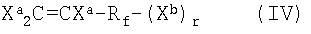

В качестве примеров олефинов, которые можно использовать в качестве модификатора при получении разветвленного фторсодержащего полимера, можно назвать олефины, соответствующие общей формуле:

где Х-группы могут быть одинаковыми или разными и выбираются из списка, включающего водород, F, Cl, Br и I, при условии, что, по меньшей мере, одна группа Х представляет собой Br или I, Z представляет собой водород, F, Cl, Br, I, перфторалкильную группу, перфторалкокси-группу или перфторполиэфирную группу. В качестве примеров перфторалкильных групп можно назвать линейные или разветвленные перфторалкильные группы, содержащие от 1 до 8 атомов углерода, например от 1 до 5 атомов углерода. В качестве примеров перфторалкоксигрупп можно назвать группы, содержащие от 1 до 8 атомов углерода, например от 1 до 5 атомов углерода в алкильной группе, причем такие алкильные группы могут быть линейными или разветвленными. В качестве примеров перфторполиэфирных групп можно назвать группы, соответствующие общей формуле:

где каждая из групп  и

и  является линейной или разветвленной перфторалкиленовой группой, содержащей 1-6 атомов углерода, в частности от 2 до 6 атомов углерода, m и n - независимо друг от друга 0-10, причем сумма m+n составляет, по меньшей мере, 1 a

является линейной или разветвленной перфторалкиленовой группой, содержащей 1-6 атомов углерода, в частности от 2 до 6 атомов углерода, m и n - независимо друг от друга 0-10, причем сумма m+n составляет, по меньшей мере, 1 a  - это перфторалкильная группа длиной 1-6 атомов углерода.

- это перфторалкильная группа длиной 1-6 атомов углерода.

Подкласс олефинов, которые соответствуют формуле (III) и могут применяться в рамках настоящего изобретения, включает соединения, в которых Х выбирается из водорода, F и Br при условии, что, по меньшей мере, один Х представляет собой Br, a Z - это водород, F, Br, перфторалкильная группа или перфторалкокси-группа. В качестве конкретных примеров олефинов, которые удобно использовать, можно назвать 1-бром-1,2,2,-трифторэтилен, бромтрифторэтилен (обозначаемый как BTFE), винилбромид, 1,1-дибромэтилен, 1,2-дибромэтилен и 1-бром-2,3,3,3-тетрафторпропен. Как правило, предпочтительным является 1-бром-2,2-дифторэтилен (BDFE). Разумеется, возможно также использование смеси олефинов, содержащих атомы брома или йода.

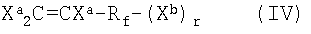

Еще одной группой модификаторов, которые можно использовать, являются соединения, соответствующие общей формуле:

где каждая группа Xa независимо представляет собой водород, фтор, бром, хлор или йод; Rf - это перфторалкиленовая группа, обычно содержащая от 1 до 8 атомов углерода, перфтороксиалкиленовая группа или перфторполиэфирная группа, Xb представляет собой галоген, выбираемый из брома, йода и их смеси, а r равняется 1, 2 или 3. Галогены Xb могут находиться в терминальном положении Rf - группы, но могут также, в альтернативном варианте, содержаться в середине цепи Rf - группы. В качестве примеров олефинов, соответствующих формуле (IV), можно назвать:

CH2=CH-CF2-Br

CF2=CF-CF2-CFBr-CF3

CF2=F-(CF2)3-CF2Br

CH2=CH-O-(CF2)-CF2Br

CF2=CF-O-CF2-CF2-O-CF2CF2CF2Br

CH2=CH-CF2CF2-I

Вышеупомянутые модификаторы следует, как правило, использовать в довольно низких концентрациях, чтобы избежать слишком распространенного ветвления, происходящего в процессе полимеризации. Количество модификатора, которое обычно используется в ходе полимеризации для того, чтобы привести к получению нужного количества разветвленного фторсодержащего полимера, зависит от природы используемого модификатора и от условий полимеризации, таких, например, как время реакции и температура. Количество используемого модификатора выбирается таким образом, чтобы была получена нужная величина LCBI. Оптимальное количество модификатора можно быть легко определено опытным специалистом, но составляет, как правило, не более чем 1% в/в и, например, не более чем 0,7% или 0,5% в/в от общего веса мономеров, загружаемых для полимеризации. Удобное количество может составлять от 0,01% до 1% в/в, более приемлемое - от 0,05 до 0,5% в/в, в альтернативном варианте от 0,01 до 0,3% в/в или от 0,05% до 0,25% в/в. Этот модификатор можно добавлять в начале полимеризации и/или можно добавлять в процессе полимеризации в непрерывном режиме и/или порционно. Предпочтительно, чтобы такой модификатор добавляли непрерывно в ходе полимеризации.

В альтернативном варианте, чтобы вызвать ветвление фторсодержащего полимера в процессе полимеризации, можно использовать бифункциональный сомономер, то есть сомономер, в молекуле которого имеется 2 полимеризуемые группы. В качестве примеров таких сомономеров можно назвать бисолефины, включающие фторсодержащие бисолефины, которые описаны в патенте США №5,585,449. Однако при включении таких бифункциональных мономеров в процесс полимеризации фторсодержащего полимера следует уделять особое внимание, чтобы не допустить существенного образования поперечных сшивок в процессе полимеризации.

Фторсодержащие полимеры для использования в качестве процессинговых добавок можно получать с помощью любого из известных способов полимеризации, в том числе полимеризации в растворе, полимеризации в суспензии и полимеризации в суперкритическом CO2. Фторсодержащие полимеры предпочтительно получать с помощью процесса водоэмульсионной полимеризации, который можно проводить стандартным способом, в том числе порционным, полупорционным или непрерывным способом полимеризации. Реакционный сосуд для использования в процессе водоэмульсионной полимеризации обычно является прочным сосудом, способным выдерживать внутреннее давление, необходимое для проведения реакции полимеризации. Обычно реакционный сосуд бывает оборудован механической мешалкой, которая обеспечивает перемешивание содержимого реактора и функционирование системы теплообмена. В реакционный сосуд может быть загружено любое количество фтормономера (фтормономеров). Эти мономеры можно загружать партиями или в непрерывном или полунепрерывном режиме. Под термином «полунепрерывный» понимается, что множество партий мономера загружается в сосуд в процессе проведения полимеризации. Независимая скорость, с которой подаются мономеры в котел, будет зависеть от скорости расхода данного мономера с течением времени. Предпочтительно, чтобы скорость добавления мономера была равна скорости расхода мономера, то есть превращения мономера в полимер.

Реакционный котел загружается водой, количество которой не является критичным. К водной фазе добавляется, как правило, также фторсодержащее поверхностно-активное вещество, обычно нетелогенное фторсодержащее поверхностно-активное вещество, хотя возможно также проведение водоэмульсионной полимеризации без добавления фторсодержащего поверхностно-активного вещества. Если используется фторсодержащее поверхностно-активное вещество, то его обычно добавляют в количестве от 0,01% в/в до 1% в/в. В число подходящих фторсодержащих поверхностно-активных веществ входят любые фторсодержащие поверхностно-активные вещества, которые обычно применяют при водоэмульсионной полимеризации. Особенно предпочтительными фторсодержащими поверхностно-активными веществами являются вещества, соответствующие общей формуле:

Y-Rf-Z-M

где Y представляет собой водород, Cl или F; Rf представляет собой линейные или разветвленные перфторированные алкиленовые группы длиной от 4 до 10 атомов углерода; Z представляет собой СОО- или  и М представляет собой ион щелочного металла или ион аммония. Наиболее предпочтительными фторсодержащими поверхностно-активными веществами для использования в рамках настоящего изобретения являются аммонийные соли перфтороктановой кислоты и перфтороктан-сульфоновой кислоты. Можно использовать также смеси фторсодержащих поверхностно-активных веществ.

и М представляет собой ион щелочного металла или ион аммония. Наиболее предпочтительными фторсодержащими поверхностно-активными веществами для использования в рамках настоящего изобретения являются аммонийные соли перфтороктановой кислоты и перфтороктан-сульфоновой кислоты. Можно использовать также смеси фторсодержащих поверхностно-активных веществ.

Для контроля молекулярного веса фторсодержащего полимера можно использовать агент-переносчик цепей с тем, чтобы получить нужный уровень вязкости при нулевой скорости сдвига. В число подходящих агентов-переносчиков цепей входят С2-С6 углеводороды, такие как этан, спирты, простые и сложные эфиры, в том числе алифатические эфиры карбоновых кислот и малоновые эфиры, кетоны и галоуглероды. Особенно подходящими агентами-переносчиками цепей являются диалкиловые эфиры, такие как диметиловый эфир и метил-трет-бутиловый эфир.

Процесс полимеризации обычно запускается после первоначальной загрузки мономера путем добавления инициатора или инициаторной системы в водную фазу. Например, в качестве инициаторов свободных радикалов можно использовать пероксиды. В качестве конкретных примеров пероксидных инициаторов можно назвать перекись водорода, диациловые пероксиды, такие как диацетилпероксид, дипропионилпероксид, дибутирилпероксид, дибензоилпероксид, бензоилацетилпероксид, пероксид диглутаровой кислоты и дилаурилпероксид, а также водорастворимые перкислоты и водорастворимые соли таких кислот как, например, аммонийные, натриевые или калиевые соли. В качестве примеров таких перкислот можно назвать перуксусную кислоту. Можно использовать также эфиры перкислот, и среди примеров таких эфиров можно назвать трет-бутилпероксиацетат и трет-бутилпероксипивалат.

Еще одним классом соединений, которые можно использовать в этом процессе, являются водорастворимые азосоединения. В число редокс-систем, подходящих для использования в качестве инициаторов, входят, например, комбинации пероксодисульфата и сульфита или дисульфита водорода, комбинации тиосульфата и пероксодисульфата или комбинации пероксодисульфата и гидразина. Еще одной группой инициаторов, которые можно использовать в этих целях, являются соли аммония, щелочных и щелочно-земельных металлов и персульфатов, марганцовой или марганцовистой кислоты или марганцовистых кислот. Количество используемого инициатора обычно находится в диапазоне между 0,03 и 2% в/в, предпочтительно между 0,05 и 1% в/в от общего веса полимеризационной смеси. Все количество инициатора можно добавлять в начале полимеризации или же инициатор можно добавлять в полимеризационную смесь в непрерывном режиме в процессе полимеризации до превращения на 70-80%. Можно также добавить часть инициатора в начале, а остаток одной или несколькими дополнительными порциями в процессе полимеризации. Возможно и иногда предпочтительно добавление катализаторов, таких, например, как водорастворимые соли железа, меди и серебра.

В ходе реакции инициации полимеризации запечатанный реакционный котел и его содержимое обычно предварительно нагревают до температуры реакции. Полимеризацию обычно проводят при температурах от 20°С до 150°С, предпочтительно от 30°С до 110°С и наиболее предпочтительно от 40°С до 100°С. Давление при полимеризации обычно находится в диапазоне между 4 и 30 бар, в частности от 8 до 20 бар. Система для водоэмульсионной полимеризации может также включать вспомогательные вещества, такие как буферные растворы и комплексообразователи.

Количество твердого полимера, которое можно получить в конце полимеризации, обычно находится в диапазоне между 10% и 45% в/в, предпочтительно между 20% и 40% в/в, и средний размер частиц полученного фторсодержащего полимера обычно находится в диапазоне между 50 нм и 500 нм.

В еще одном дополнительном варианте реализации изобретения ветвление фторсодержащего полимера может завершаться привитой сополимеризацией боковых цепей на молекулах фторсодержащего полимера. Например, если фторсодержащий полимер способен вступать в реакцию дегидрофторирования при взаимодействии с дегидрофторирующим агентом так, как это происходит, например, в случае для полимеров, полученных из VDF и факультативных сомономеров, фторсодержащий полимер может быть дегидрофторирован с образованием двойных связей в углеродной цепи фторсодержащего полимера. Их можно затем использовать для проведения последовательной или параллельной реакции для того, чтобы вызвать ветвление фторсодержащего полимера.

В качестве примеров материалов, используемых в качестве дегидрофторирующих агентов, можно назвать сильные основания, такие как 1,8 диаза[5.4.0]бицикло ундец-7-ен, (DBU) и 1,5-диазабицикло[4.3.0]-5-нонен, (DBN). Также в качестве дегидрофторирующего агента можно использовать органоониевые соединения, которые широко известны и широко используются при вулканизации фторсодержащих эластомеров на основе реакции полигидрокси-вулканизации. В качестве примеров органоониевых соединений можно назвать вещества, которые содержат, по меньшей мере, один гетероатом, то есть неуглеродный атом, такой как N, P, S, О, связанный с органическими или неорганическими остатками, и можно назвать, например, соли аммония, соли фосфония и соли иминия. Один класс четвертичных органоониевых соединений, подходящих для применения в рамках настоящего изобретения, включает относительно положительные и относительно отрицательные ионы, в которых фосфор, мышьяк, сурьма или азот, как правило, служат центральным атомом положительного иона, а отрицательный ион может быть органическим или неорганическим анионом (таким, например, как галид, сульфат, ацетат, фосфат, фосфонат, гидроксид, алкоксид, феноксид, бисфеноксид и т.д.).

Примеры подходящих органоониевых соединений описаны и хорошо известны опытным специалистам. Эти примеры представлены, например, в патентах США №№4,233,421 (Worm), 4,912,171 (Grootaert et al.), 5,086,123 (Guenthner et al.) и 5,262,490 (Kolb et al.), а также 5,929,169, причем все они включены в настоящий документ по ссылке. В качестве репрезентативных примеров можно назвать следующие индивидуально перечисленные соединения и их смеси:

трифенилбензил фосфония хлорид,

трибутилаллил фосфония хлорид,

трибутилбензил аммония хлорид,

тетрабутил аммония бромид,

триарил сульфония хлорид,

8-бензил-1,8-диазабицикло[5,4,0]-7-ундецения хлорид,

бензил трис(диметиламино) фосфония хлорид,

бензил(диэтиламино)дифенилфосфония хлорид.

Еще один класс подходящих органоониевых соединений включает вещества, у которых имеется одна или несколько боковых фторсодержащих алкильных групп. Как правило, наиболее подходящие фторсодержащие ониевые соединения представлены в патенте США №5,591,804 на имя Coggio et al. При желании или необходимости можно применять комбинации дегидрофторирующих агентов.

Как упоминалось выше, при проведении дегидрофторирования посреди углеродной цепи фторсодержащего полимера образуется двойная связь, которая может в последовательном или параллельном режиме вступать в реакции и приводить к ветвлению фторсодержащего полимера. Как правило, реакция между двойными связями разных цепей фторсодержащего полимера может легко проходить в присутствии кислорода при повышенной температуре или двойные связи могут быть активированы под действием света, например ультрафиолетового света. В альтернативном варианте, чтобы вызвать реакцию двойных связей, можно использовать соединения, образующие свободные радикалы. Например, можно использовать пероксид, чтобы вызвать реакцию с двойными связями. Подходящими органическими пероксидами являются пероксиды, которые образуют свободные радикалы при повышенных температурах. Можно, например, использовать диалкилпероксид или бис(диалкил пероксид), который разлагается при температуре выше 50°С. Среди наиболее подходящих пероксидов этого типа можно назвать 2,5-диметил-2,5-ди(трет-бутилперокси)-гексин-3 и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан. Можно выбрать и другие пероксиды среди таких соединений как дикумил-пероксид, дибензоил-пероксид, трет-бутил-пербензоат, α,α'-бис(t-бутилперокси-диизопропилбензол), и ди[1,3-диметил-3-(t-бутилперокси)-бутил]карбонат.

Реакция дегидрофторирования и/или реакция образованных двойных связей обычно должна находиться под контролем, чтобы происходило лишь ограниченное количество реакций между цепями фторсодержащего полимера. Если образуется и вступает в реакции слишком большое количество двойных связей, может получиться полимер с перекрестными сшивками, который обладает слишком большой вязкостью при нулевой скорости сдвига (η0).

В еще одном варианте реализации данного изобретения, для того чтобы вызвать реакцию между двойными связями, можно провести реакцию в присутствии полигидроксисоединения. Как хорошо известно специалистам в области фторсодержащих эластомеров, при проведении дегидрофторирования в присутствии полигидроксисоединения происходит реакция между цепями фторсодержащего полимера, что приводит к образованию поперечных сшивок среди молекул фторсодержащего полимера и получению фторсодержащего эластомера.

Такое полигидроксисоединение может быть любым из тех полигидроксисоединений, которые хорошо известны опытным специалистам и применяются в качестве сшивающего агента или соагента вулканизации для фторсодержащих эластомеров, таких, например, как полигидроксисоединения, раскрываемые в патентах США №№3,876,654 (Pattison) и 4,233,421 (Worm). В число представительных ароматических полигидроксисоединений входят любые из нижеперечисленных: ди-, три- и тетрагидроксибензолы, нафталены, антрацены и бисфенолы. Часто применяются ароматические полифенолы: 4,4'-гексафторизопропилиденил бисфенол, более известный под названием бисфенол AF. Также можно использовать такие соединения как 4,4'-дигидроксидифенил сульфон (известный также под названием Bisphenol S) и 4,4'-изопропилиденил бисфенол (известный также под названием бисфенол А).

В одном из частных вариантов реализации данного изобретения плавкая полимерная композиция содержит смесь, которая состоит, по меньшей мере, из двух фторсодержащих полимеров, различающихся по своим показателям текучести расплава, и в которой, по меньшей мере, у одного из указанных фторсодержащих полимеров LCBI составляет, по меньшей мере, 0,2, а вязкость при нулевой скорости сдвига не превышает величины 107 Па при температуре 265°С. Таким образом, в частном варианте реализации данного изобретения можно использовать смесь фторсодержащих полимеров, в которой один фторполимерный компонент имеет показатель текучести расплава (MFIA), и в которой другой фторполимерный компонент имеет показатель текучести расплава (MFIB), причем MFIА больше, чем MFIB, то есть компонент А имеет более высокий молекулярный вес, чем компонент В. Как правило, отношение MFIA:MFIB должно составлять, по меньшей мере, 2:1, обычно от 5:1 до 106:1. Весовое отношение компонент А к компоненту В может варьировать в широких пределах и может находиться в диапазоне между 1:99 и 99:1.

В другом варианте реализации данного изобретения плавкая полимерная композиция может содержать смесь одного или нескольких фторсодержащих полимеров с величиной LCBI, которая составляет, по меньшей мере, 0,2, а вязкость при нулевой скорости сдвига не превышает величины 107 Па при температуре 265°С, причем один или несколько фторсодержащих полимеров являются практически линейными, то есть они имеют показатель LCBI менее чем 0,2, например менее чем 0,1. Если разветвленный фторсодержащий полимер смешивается с линейным фторсодержащим полимером, то количество последнего должно, как правило, находиться в диапазоне между 10 и 50% в/в.

Количество фторсодержащего полимера в плавкой полимерной композиции обычно бывает относительно низким. Точное количество используемого полимера может варьировать в зависимости от того, будет ли плавкая композиция подвергаться экструзии с получением конечного изделия (например, пленки) или она будет использоваться в качестве маточной смеси или процессинговой добавки, которую в дальнейшем разбавляют дополнительным базовым полимером перед экструзией и получением конечной формы. Как правило, фторсодержащий полимер составляет примерно от 0,005 до 50 весовых процентов от веса плавкой полимерной композиции. Если плавкая полимерная композиция является маточной смесью или процессинговой добавкой, то количество фторсодержащего полимера может варьировать от примерно 2 до примерно 50 весовых процентов композиции. Если плавкая полимерная композиция подлежит экструзии в конечную форму и не будет разбавляться добавлением базового полимера, она обычно содержит более низкую концентрацию фторсодержащего полимера, например примерно от 0,005 до 2 весовых процентов, и предпочтительно примерно от 0,01 до 0,2 весовых процентов от веса плавкой композиции. В любом случае, более высокая концентрация используемого фторсодержащего полимера, как правило, определяется экономическими соображениями, а не каким-либо побочным физическим эффектом от концентрации фторсодержащего полимера.

Огромное множество полимеров может быть в качестве базового полимера в рамках настоящего изобретения. Подходящие базовые полимеры - это нефторированные полимеры, которые иногда называют тугоплавкими. В их число входят и углеводородные, и неуглеводородные полимеры. В качестве примеров подходящих базовых полимеров можно назвать, среди многих других, полиамиды, хлорсодержащий полиэтилен, полиимиды, полиуретаны, полиолефины, полистиролы, полиэфиры, поликарбонаты, поликетоны, полимочевины, поливиниловые смолы, такие как поливинилхлорид, полиакрилаты и полиметилакрилаты.

Особенно подходящий класс базовых полимеров составляют полиолефины. В качестве репрезентативных примеров полиолефинов, пригодных к применению в рамках настоящего изобретения, можно назвать полиэтилен, полипропилен, поли(1-бутен), поли(3-метилбутен), поли(4-метилпентен) и сополимеры этилена с такими мономерами как пропилен, 1-бутен, 1-гексен, 1-октен, 1-децен, 4-метил-1-пентен и 1-октадецен.

Репрезентативными смесями полиолефинов, пригодными для применения в настоящем изобретении, являются смеси полиэтилена и полипропилена, линейных или разветвленных полиэтиленов низкой плотности, полиэтиленов высокой плотности и полиэтилена и сополимеры олефинов, содержащих указанные сополимеризуемые мономеры, часть из которых описывается ниже, например сополимеры этилена и акриловой кислоты; сополимеры этилена и метилакрилата; сополимеры этилен и этилакрилата; сополимеры этилена и винилацетата; сополимеры этилена, акриловой кислоты и этилакрилата и сополимеры этилена, акриловой кислоты и винилацетат сополимеры.

Полиолефины можно получить путем гомополимеризации или сополимеризации олефинов, а также сополимеров одного или нескольких олефинов, и с включением примерно до 30 весовых процентов или более, но предпочтительно 20 весовых процентов или менее, одного или нескольких мономеров, которые способны сополимеризоваться с такими олефинами, например винилэфирными соединениями, такими как винилацетат. Эти олефины можно охарактеризовать общей структурной формулой CH2=CHR, где R - это водород или алкилный радикал, и, как правило, этой алкильный радикал содержит не более 10 атомов углерода, предпочтительно от одного до шести атомов углерода. Представителями таких олефинов являются этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Представителями мономеров, которые способны сополимеризоваться с олефинами, являются винилэфирные мономеры, такие как винилацетат, винилпропионат, винилбутират, винилхлорацетат и винилхлорпропионат; мономеры акриловой и льфа-алкилакриловой кислоты и их алкиловые эфиры, амиды и нитрилы, такие как акриловая кислота, метакриловая кислота, этакриловая кислота, метилакрилат, этилакрилат, N,N-диметилакриламид, метакриламид и акрилонитрил; винил-ариловые мономеры, такие как стирол, о-метоксистирол, п-метоксистирол и винилнафталин; винил и винилиден-галидные мономеры, такие как винилхлорид, винилиденхлорид и винилиденбромид; алкил-эфирные мономеры малеиновой и фумаровой кислот и их ангидриды, такие как диметил-малеат, диэтил-малеат и малеиновый ангидрид; винил-алкил-эвирные мономеры, такие как винил-метиловый эфир, винил-этиловый эфир, винил-изобутиловый эфир и 2-хлорэтил-виниловый эфир; винил-пиридиновые мономеры; N-винил-карабазоловые мономеры и N-винил-пиролидиновые мономеры.

В число подходящих базовых полимеров также входят металлические соли олефиновых сополимеров или их смеси, которые содержат свободные группы карбоновых кислот. В качестве примеров металлов, которые можно использовать для получения солей указанных полимеров с группами карбоновых кислот, можно назвать одно-, двух- и трех-валентные металлы, такие как натрий, литий, калий, кальций, магний, алюминий, барий, цинк, цирконий, бериллий, железо, никель и кобальт.

В число подходящих полимеров также входят смеси различных термопластических полимеров и их смеси, содержащие различные стандартные добавки, такие как антиоксиданты, светозащитные вещества, наполнители, антиадгезивы и пигменты.

Базовые полимеры можно использовать в форме порошков, шариков, гранул или в любой другой экструдируемой форме. Наиболее предпочтительными олефиновыми полимерами, подходящими для использования в рамках настоящего изобретения, являются углеводородные полимеры, такие как гомополимеры этилена и пропилена или сополимеры этилена и 1-бутена, 1-гексена, 1-октена, 4-метил-1-пентена, пропилена, винилацетата и метилакрилата.

Плавкая композиция, представленная в настоящем изобретении, может быть получена любым из многочисленных известных способов. Например, базовый полимер и фторсодержащий полимер можно скомбинировать с помощью любого приспособления для смешивания, которое обычно применяется в производстве пластмасс, в том числе, такого как многокамерная мельница, смеситель Бенбери или микшерный экструдер, в котором фторсодержащий полимер равномерно распределяется по всему базовому полимеру. Фторсодержащий полимер и базовый полимер можно использовать в форме, например, порошка, мелких шариков или гранулированного продукта. Операция смешивания обычно проводится при температуре выше точки плавления или температуры размягчения фторсодержащего полимера, хотя допустимо также проводить сухое смешивание компонентов в твердом состоянии в виде частиц, а затем проводить равномерное распределение компонентов путем подачи сухой смеси в двушнековой термоэкструдер.

Полученную расплавленную смесь можно подвергнуть гранулированию или же раздробить на частицы нужного размера или диапазона размеров и подавать в экструдер, который обычно является одношнековым экструдером, чтобы провести плавление и переработку блендированной смеси. Плавление обычно выполняется при температуре от 180°С до 280°С, хотя оптимальная рабочая температура выбирается в зависимости от точки плавления, вязкости расплава и термостойкости блендированной смеси. Разные типы экструдеров, которые можно использовать для экструзии композиций, рассматриваемых в рамках настоящего изобретения, описаны, например, в работе Rauwendaal С. "Polymer Extrusion," Hansen Publishers, p.23-48, 1986. Конструкция головки экструдера может варьировать в зависимости от того, какой экструдат нужно перерабатывать. Например, головку с кольцевым соплом можно использовать для экструзии трубок, используемых для шлангов подачи топлива, таких, например, которые описаны в патенте США №5,284,184 (Noone et al.), описание которого включено в настоящий документ по ссылке.

Блендированная композиция может содержать различные стандартные добавки, такие как антиоксиданты, антиадгезивы, пигменты, и наполнители, например диоксид титана, технический углерод и песок. Антиадгезивы, при их применении, могут быть материалами с покрытием или без покрытия.

Фторсодержащий полимер может также быть смешан с поли(оксиалкилен)овым полимерным компонентом в качестве так называемого синергиста. Под термином 'синергист' понимается вещество, как правило, нефторированное органическое вещество, которое позволяет использовать меньшее количество фторсодержащего полимера с достижением практически такого же улучшения экструзионных и технологических свойств нефторированных полимеров, как при применении более высокой концентрации фторсодержащего полимера. Поли(оксиалкилен)овый полимерный компонент может включать один или несколько поли(оксиалкилен)овых полимеров. Подходящая композиционная процессинговая добавка включает от примерно 5 до примерно 95 весовых процентов поли(оксиалкилен)ового полимерного компонента и, соответственно, от 95 до 5 весовых процентов фторсодержащего полимера. Обычно отношение фторсодержащего полимера к поли(оксиалкилен)овому полимерному компоненту в составе процессинговой добавки находится на уровне от 1/2 до 2/1.

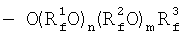

Полиоксиалкиленовый полимерный компонент, как правило, может составлять примерно от 0,005 до примерно 20 весовых процентов от общего веса плавкой композиции, более предпочтительно, примерно от 0,01 до 5 весовых процентов, и наиболее предпочтительно от примерно 0,02 до примерно 1 весовых процентов. Как правило, поли(оксиалкилен)овые полимеры, подходящие для применения в рамках настоящего изобретения, являются поли(оксиалкилен)овыми полиолами и их производными. Один из классов таких поли(оксиалкилен)овых полимеров может быть описан общей формулой:

где:

А - это активный не содержащий водорода остаток с низким молекулярным весом, инициаторное органическое вещество, содержащее множество активных атомов водорода (например, 2 или 3), такое как полигидроксиалкан или полиэфирный полиол, например этиленгликоль, глицерин, 1,1,1-триметилол-пропан, и поли(оксипропилен)-гликоль;

y равняется 2 или 3;

(OR3)X - это поли(оксиалкилен)овая цепь, содержащая большое количество оксиалкиленовых групп, OR3, причем остатки R3 могут быть одинаковыми или разными и выбираются из группы, включающей C1-C5 алкиленовые радикалы и, предпочтительно, C2 или С3 алкиленовые радикалы, а х - это количество оксиалкиленовых блоков в упомянутой цепи. Указанная поли(оксиалкилен)овая цепь может быть гомополимерной цепью, например поли(оксиэтилен)овой или поли(оксипропилен)овой, или может быть цепью случайно распределенных (то есть быть гетеросмесью) оксиалкиленовых групп, например, сополимера -ОС2Н4- и -ОС3Н6-блоков, или может быть цепью с альтернативными блоками или сегментами углеродной цепи из повторяющихся оксиалкиленовых групп, например полимер, содержащий (-ОС2Н4-)а и (-ОС3Н6-)b блоки, где сумма а+b равна от 5 до 5000 или выше, и предпочтительно от 10 до 500,

R2 - это Н или органический радикал, такой как алкил, арил или их комбинация, такая как аралкил или алкарил, и может содержать гетероатомы кислорода или азота. Например, R2 может быть метильной, бутильной, фенильной, бензильной и ацильной группой, такой как ацетильная, бензоильная и стеарильная.

В число характерных производных поли(оксиалкилен)овых полимеров могут входить поли(оксиалкилен)овые полиолы, в которых терминальные гидроксигруппы являются частично или полностью превращенными в эфирные производные, например метокси-группы, или эфирные производные, например группы стеаратов. Другими подходящими поли(оксиалкилен)овыми производными являются полиэфиры, например, полученные из дикарбоновых кислот и поли(оксиалкилен)гликолей. Предпочтительно, чтобы значительная часть производного поли(оксиалкилен)ового полимера в/в была представлена повторяющимися оксиалкиленовыми группами (OR3).

Поли(оксиалкилен)овые полиолы и их производные могут быть веществами, которые находятся в твердом состоянии при комнатной температуре и имеют молекулярный вес, по меньшей мере, около 200, а предпочтительно молекулярный вес примерно от 400 до 20000 или выше. Поли(оксиалкилен)овые полиолы, подходящие для применения в рамках настоящего изобретения, - это, например, полиэтиленгликоли, которые могут быть описаны общей формулой Н(ОС2Н4)nOH, где n - это число примерно от 15 до 3000, и продаются под торговым названием Карбовакс (Carbowax), такие как Carbowax™ PEG 8000, где n - около 181, и такие, которые продаются под торговым названием Полиокс (Polyox), например Polyox™ WSR N-10, для которого n составляет примерно 2272.

В качестве альтернативы поли(алкиленокси)полимеру или в комбинации с ним в качестве синергистов можно также использовать любые из следующих полимеров: i) силикон-полиэфирные сополимеры; ii) алифатические полиэфиры, такие как поли(бутилен-адипат), полилактат и поликапролактоновые полиэфиры и iii) ароматические полиэфиры, такие как фталат-диизобутиловый эфир.

Плавкая полимерная композиция используется при экструзии плавких нефторированных полимеров, в том числе, например, экструзии пленок, экструзии литых изделий, литьевом формовании, экструзии труб, проводов и кабелей и производстве волокон.

Чтобы предоставить возможность более точного понимания сути настоящего изобретения, далее предлагаются несколько примеров. Эти примеры подобраны не в качестве исчерпывающей компиляции всех возможных настоящего изобретения и не предусматривают каких-либо ограничений в плане реализации настоящего изобретения.

Примеры

Способы тестирования:

Определение показателя текучести расплава (MFI) выполняли в соответствии с DIN 53735, ISO 12086 или ASTM D-1238 при нагрузке 5,0 кг и температуре 265°С. Указанные здесь величины MFI получены с применением стандартизованной экструзионной головки диаметром 2,1 мм и длиной 8,0 мм.

Величины вязкости в разбавленных растворах полимеров определяли обычно на 0,16% растворе полимера в метилэтилкетоне (МЕК) при 35°С в соответствии с DIN 53726. Для проведения измерений использовали вискозиметр Connon-Fenske-Routme-Viskosimeter (производства Fa. Schott, г.Майнц, Германия), соответствующий требованиям ISO/DIS 3105 и ASTM D 2515, и применяли поправку Хагенбаха (Hagenbach). Полученные таким образом величины приведенной вязкости ηred переводили в характеристическую вязкость [η] с помощью уравнения Хиггинса (Huggins) (ηred.=[η]+kH×[η]2×с) и константы Хиггинса kh=0,34. Характеристическая вязкость [η], а также приведенная вязкость ηred., измеряются в единицах мл/г.

Реометр ARES с контролем напряжения производства Rheometry Scientific или реометр AR 2000 производства ТА Instruments Ltd. использовали для регистрации динамико-механических показателей фторсодержащего полимера в экспериментах с качанием частоты. Для различных колебаний частоты при заданной температуре в атмосфере азота использовали конструкцию с параллельными 25 мм пластинами, а напряжение обычно находилось в диапазоне от 1 до 20%, индивидуальные колебания частоты (при постоянной температуре) накладывались на одну калибровочную кривую с помощью инструмента время-температура-сдвиг (TTS) программы Orchestrator или программного обеспечения для анализа реологических данных Rheology Advantage Data Analysis (ТА Instruments Ltd), в качестве стандартной температуры использовали величину 265°С. Величины вязкости при нулевом сдвиге η0, выраженные в Па-с, рассчитывали путем экстраполяции по 4 параметрам функции соответствия Карро (Саггеаu) программы Orchestrator или программного обеспечения Sigmaplot 2000.

Определение размера частиц смолы проводили способом динамического светорассеяния с помощью прибора Malvern Zetazizer 1000HSA в соответствии с ISO/DIS 13321. Перед проведением измерений полимерную массу, полученную в результате полимеризации, разводили в 0,001 моль/л растворе KCl, во всех случаях температура измерения составляла 20°С.

Спектры 19F ядерного магнитного резонанса (ЯМР) регистрировали с помощью прибора Bruker Avance 400 (400,13 МГц), обычно получали 3000 сканирований на одно измерение.

Величины LCBI рассчитывали в соответствии с уравнением 1, описанным выше, с помощью величин вязкости при нулевой скорости сдвига (no) и характеристической вязкости ([η]), которые определяли в соответствии с вышеописанными способами для фторсодержащих полимеров на осажденных замораживанием образцах фторсодержащих полимеров. В качестве константы а в уравнении 1 использовали значение 5,8 для всех фторсодержащих полимеров. В качестве константы k в уравнении 1 использовали значение 1,5·10-8 для полимеров с LCB FC-1 до LCB FC-6, значение 5,5·10-8 - для LCB с FC-7 по FC-8 и значение 2.4·10-8 - для полимеров с LCB FC-9 по LCB FC-11.

Получение фторсодержащих полимеров:

Синтез LCB-фторсодержащих полимеров (LCB FC-1 до LCB FC-6)

Длинноцепочечные разветвленные фторсодержащие полимеры с LCB FC-1 no LCB FC-6 получали в основном в соответствии с приведенной ниже методикой, которая описывает получение полимера LCB FC-1.

Полимеризационный котел общей емкостью 48,5 л (включая подающие трубки), оборудованный системой лопастного перемешивания, загружали 29,0 л деионизованной воды. Затем бескислородный котел нагревали до 70°С и устанавливали систему перемешивания на 240 об./мин. В котел загружали 6,0 г диметилового эфира (Ме2О) и 980 г гексафторпропилена (HFP) до достижения давления 8,0 бар абс. и 435 г винилиденфторида (VDF) до реакционного давления 15,5 бар абс. После этого цилиндр из нержавеющей стали общей емкостью 5,3 л, используемый для подачи HFP, полностью опорожняли. После полной эвакуации цилиндр заполняли 450 мбар BDFE, что соответствует 14 г при комнатной температуре в соответствии с законом об идеальном газе. Затем цилиндр быстро заполняли 5310 г HFP, чтобы обеспечить достаточное диспергирование BDFE в HFP в условиях турбулентного потока.

Полимеризацию инициировали путем добавления 40 г водного аммония пероксодисульфата (APS), растворенного в 120 мл воды. После начала реакции температуру в реакционном котле поддерживали на постоянном уровне, а реакционное давление - на уровне 15,5 бар абс. путем подачи VDF и HFP в газовую фазу с соотношением подачи HFP (кг)/VDF (кг)=0,653. После завершения подачи 8125 г VDF в течение 241 мин подачу мономеров останавливали путем закрытия клапанов для подачи мономеров. В течение 10 минут мономеры в газовой фазе продолжали реагировать, и давление в котле снижалось до 8,2 бар. Затем реактор открывали и продували азотом трижды.

Полученные таким образом 42,4 кг полимерной дисперсии с содержанием твердых веществ на уровне 32,5% извлекали со дна реактора. Масса содержала частицы латекса, диаметр которых по данным динамического светорассеяния составил 383 нм, при этом не обнаружено заметного образования коагулята в ходе полимеризации.

5,0 л этой полимерной дисперсной системы осаждали на холоде, выдерживая массу в холодильнике в течение ночи. После оттаивания материала полученный губчатоподобный сырой полимер промывали пять раз деминерализованной водой, затем полимер отжимали и сушили в течение 12 часов в сушильном шкафу при температуре 130°С. В альтернативном варианте полимерную дисперсную систему осаждали в водном растворе MgCl2, отделяли с помощью марлевого фильтра и сушили в сушильном шкафу с циркуляцией воздуха при температуре 105°С. Материал затем охлаждали до температуры ниже Tg с помощью жидкого азота и измельчали в мельнице Уайли до размера гранул. Полимер был полупрозрачным и не показывал никаких признаков обесцвечивания, имел MFI (265/5) на уровне 2,30 г/10' и состав 78 моль % VDF и 22 моль% НЕР в соответствии с данными ЯМР. Полимер показал приведенную вязкость 111,5 мл/г.

Фторсодержащие полимеры с LCB FC-2 по LCB FC-6 получали в соответствии с аналогичной методикой, но с соответствующими модификациями в соответствии с их количественным составом. Состав и свойства полученных таким образом полимеров приводятся в таблице 1.

Синтез LCB-фторсодержащих полимеров (LCB FC-7 и LCB FC-8)

LCB FC-7 и LCB FC-8 - это фторсодержащие полимеры, содержащие комбинацию сомономеров TFE/HFP/VDF 32/33/34 (моль%), модифицированных затем, соответственно, 0,38 моль% BTFE и 0,20 моль% BTFE. Полученные таким образом LCB-фторсодержащие полимеры имели показатель LCBI на уровне 4,35 и 3,41, соответственно.

Полимер LCB FC-7 получали в соответствии со следующей методикой:

Полимеризационный котел общей емкостью 48,5 л (включая подающие трубки), оборудованный системой лопастного перемешивания, загружали 29,0 л деионизованной воды. Затем бескислородный котел нагревали до 70°С и устанавливали систему перемешивания на 240 об./мин. В котел загружали 12,6 г диметилового эфира (Me2O), 252 г 30% водного раствора аммония перфтороктаноата (APFO) и 1608 г гексафторпропилена (HFP) до достижения давления ~10,7 бар абс., затем 167 г винилиденфторида (VDF) to ~13,3 бар абс., а затем 254 г тетрафторэтилена (TFE) до реакционного давления ~15,6 бар абс. После этого цилиндр из нержавеющей стали общей емкостью 5,3 л, используемый для подачи HFP, заполняли из отдельного цилиндра 84 г BTFE. Эту отдельная линия подачи BTFE позволяет проводить прямое определение массы мономера, вводимого в цилиндр для HFP. Затем HFP-цилиндр быстро загружали (чтобы обеспечить достаточный уровень диспергирования BTFE в HFP в условиях турбулентного потока) дополнительным количеством HFP до тех пор, пока общая масса мономеров не достигала величины 5000 г.

Полимеризацию инициировали путем добавления 40 г водного аммония пероксодисульфата (APS), растворенного в 120 мл воды. После начала реакции температуру в реакционном котле поддерживали на постоянном уровне, а реакционное давление - на уровне 15,5 бар абс. путем подачи смеси мономеров VDF, TFE и HFP/BTFE в газовую фазу с весовым соотношением подачи TFE/HFP/VDF - 29,5/38,0/32,5. После завершения подачи 4209 г VDF в течение 265 минут подачу мономеров останавливали путем закрытия клапанов для подачи мономеров. В течение 10 минут мономеры в газовой фазе продолжали реагировать, и давление в котле снижалось до 8,2 бар. Затем реактор открывали и продували азотом трижды.

Полученные таким образом 40,5 кг полимерной дисперсии с содержанием твердых веществ на уровне 30,9% извлекали со дна реактора. Масса содержала частицы латекса, диаметр которых по данным динамического светорассеяния составил 87 нм, при этом не обнаружено заметного образования коагулята в ходе полимеризации.

5,0 л этой полимерной дисперсной системы осаждали на холоде, выдерживая массу в холодильнике в течение ночи. После оттаивания материала полученный губчатоподобный сырой полимер промывали пять раз деминерализованной водой, затем полимер отжимали и сушили в течение 12 часов в сушильном шкафу при температуре 130°С. В альтернативном варианте полимерную дисперсную систему осаждали в водном растворе MgCl2, отделяли с помощью марлевого фильтра и сушили в сушильном шкафу с циркуляцией воздуха при температуре 105°С. Материал затем охлаждали до температуры ниже Tg с помощью жидкого азота и измельчали в мельнице Уайли до размера гранул. Полимер был полупрозрачным и не показывал никаких признаков обесцвечивания, имел MFI(265/5) на уровне 2,30 г/10' и состав 78 моль % VDF и 22 моль% НЕР в соответствии с данными ЯМР. Полимер показал приведенную вязкость 111,5 мл/г.

Фторсодержащие полимеры LCB FC-8 и С-3 получали в соответствии с аналогичной методикой, но с соответствующими модификациями в соответствии с их количественным составом, как указано в таблице 2.

Синтез LCB-фторсодержащих полимеров с LCB FC-9 no LCB FC-11

LCB фторсодержащие полимеры с LCB FC-9 no LCB FC-12 были получены путем привитой сополимеризации или ослабленной реакции образования поперечных сшивок тройного сополимера TFE/HFP/VDF, который можно приобрести под названием THV 200 у компании "3М Company".

В круглодонную колбу, вымытую и высушенную в сушильном шкафу при температуре 100°С, загружали 6 г THV 200. Колбу заполняли атмосферой аргона или азота и закрывали резиновой прокладкой. Чтобы поддерживать давление в колбе после заполнения, к колбе прикрепляли шар, заполненный атмосферой аргона или азота, 150 мл безводного тетрагидрофурана (ТГФ) добавляли с помощью шприца и смесь встряхивали до полного растворения полимера. Добавляли стехиометрическое количество, в расчете на достижение нужного уровня реакции, включающее 2 г/100 мл раствора 1,8-диазабицикло-[5.4.0]-ундец-7-ена (DBU) в THF. Смесь изменяла цвет с бесцветного на оранжевый. Смесь встряхивали в течение 29 часов. Полимер очищали способом осаждения в деионизованной воде, после чего растворяли в THF. Полимер осаждали в гептане, отделяли и сушили в вакууме при 70°С. Величины LCBI и вязкости при нулевой скорости сдвига приведены в таблице 3.

Оценка LCB-фторсодержащих полимеров в качестве полимерной процессинговой добавки

Примеры 1-6 и сравнительные примеры С-1 и С-2

В примерах с 1 до 6 LCB-фторсодержащие полимеры LCB FC-1 до LCB FC-6 тестировали на их технологические свойства в качестве полимерной процессинговой добавки. Сравнительный пример С-1 выполнен с использованием VDF78/HFP22-сополимера, как описано в WO 0288207. Этот сополимер показал приведенную вязкость ηred.=118 мл/г, вязкость при нулевом сдвиге η0(265°C)=2,6×104 Па и величину LCBI=0,16. Сравнительный пример С-2 выполнен с использованием коммерчески доступной процессинговой добавки Viton™ Z-200 от компании Dow DuPont Elatomers (DDE), содержащей VDF78/HFP22-сополимер (определено способом ЯМР), у которого ηred.=121,5 мл/г, вязкость при нулевом сдвиге T10(265°С)=3,03×107 Па и LCBI=2,81.

На первом этапе фторсодержащие полимеры с LCB FC-1 до LCB FC-6 смешивали с полиэтиленгликолем в соотношении 1:2. Смеси фторсодержащего полимера и PEG далее обозначаются аббревиатурой РРА. Полиолефин, используемый в этом примере, был коммерчески доступным бутен-модифицированным линейным полиэтиленом низкой плотности (LLDPE от компании ExxonMobil) с MFI (190/2,16) на уровне 0,7 г/10' (базовая смола). Перед проведением экструзии маточную смесь РРА компаундировали с добавкой в концентрации 2 вес.% в полимере-носителе (LLDPE от компании ExxonMobil) с MFI (190/2,16) 2,8 г/10'. При достаточном уровне обработки в поворотном барабане, обеспечивающем смешивание базовой смолы LLDPE с полимером-носителем LLDPE, полученная таким образом концентрация РРА в LLDPE составила 400 ppm. 2% FSU 105E (с включением слип-агента и антиадгезива, получено от A. Schulman) добавляли для завершения формулы.

Эксперименты с экструзией выполняли в лабораторном масштабе на линии экструзии пленки Collin из следующих компонентов:

При скорости вращения 46 об/мин выход экструдера составил 11 кг в час, температурный профиль был следующим:

Исходные условия поддерживали путем подкачки базовой смолы в течение, по меньшей мере, 60 минут. В это время регистрировали давление на выходе экструдера, температуру плавления и состояние пленки. Полный набор условий экструзии регистрировали через каждые 5 минут (например, давление на клапане, pgate). Как только базовая линия для оцениваемой смолы была достигнута, смолу, содержащую 400 ppm РРА (смесь из носителя и базовой смолы), загружали в экструдер и регистрировали время. Через 5-минутные интервалы брали образцы пленки и проверяли визуально на предмет устранения разрывов расплава (% MF). Если разрывы расплава снижались до 0 процентов за 60 минут, регистрация данных считалась завершенной. Если нет, уровень РРА повышали до 600 ppm и процесс повторяли еще в течение максимум 60 минут.

Результаты суммированы в таблицах 4 и 5.

Данные по устранению разрывов расплава, суммированные в таблицах 4 и 5, хорошо линеаризуются, если ось Y откладывается в логарифмической шкале против времени экструзии по оси X, откладываемой в линейной шкале (данные в скобках не включены в это рассмотрение). В данном случае данные аппроксимируются с использованием линейной функции общего типа:

log{разрыв расплава[%]}=b0-b1×t[мин]

где коэффициент b1, наклон линий регрессии, количественно описывает скорость устранения разрывов расплава. Коэффициенты b0 и b1, а также корреляционные коэффициенты r2, суммированы в таблице 6.

Как можно видеть по наклонам двух регрессионных функций, представленным выше, фторсодержащий полимер из Примеров 1-6 явно превосходит таковые у сравнительных фторсодержащих полимеров. Отметим, например, что фторсодержащий полимер из примера 1 устраняет разрыв расплава LLDPE с коэффициентом 6,2 быстрее, чем материал из сравнительного примера С-1, и с коэффициентом 5,1 быстрее, чем материал из сравнительного примера С-2.

Примеры 7 и 8 и сравнительные примеры С-3

В примерах с 7 и 8 смесь РРА получали точно так же, как в примерах 1-6, с использованием бутен-модифицированного линейного полиэтилена низкой плотности (сорт LL 1001.32) от компании ExxonMobil с MFI (190/2,16) 1 г/10' (базовая смола).

Перед проведением экструзии маточную смесь РРА компаундировали до концентрации 3% добавки в полимере-носителе (Escorene™. 5002 LLDPE от компании ExxonMobil) с MFI (190/2,16) 2 г/10'.

При достаточном уровне обработки в поворотном барабане, обеспечивающем смешивание базовой смолы LLDPE с полимером-носителем LLDPE, полученная таким образом концентрация РРА в LLDPE составила 750 ppm. 3000 ppm Chimassorb добавляли для завершения формулы. Эксперименты с экструзией выполняли в лабораторном масштабе на линии экструзии пленки Kiefel. Эта линия Kiefel включает 40-мм экструдер и головку, 24/1 L/D, просвет головки 0,6 мм, спиральной конструкции и с кольцевым зазором для воздуха с одним фланцем. Перед каждым экструзионным испытанием оборудование очищали и отмывали от остатков РРА путем экструдирования 30% кварцевой маточной смеси. Затем добавляли базовую смолу и проводили экструзию до получения постоянного давления (как правило, в течение 1 часа). Эту базовую смолу, смешанную с маточной смесью РРА, затем подвергали экструзии в течение 1 часа. Регистрировали остаточный разрыв расплава.

Сравнительный пример С-3 выполнен с использованием содержащего РРА полимера TFE/HFP/VDF 32/33/34, модифицированного 0,78 моль% BTFE и имеющего LCBI=44. Результаты выявления разрывов расплава и измерения давления приведены в таблице 7.

Примеры с 9 по 12

Примеры с 9 по 12 выполнены с использованием химически модифицированных тройных сополимеров с LCB FC-9 по LCB FC-12 в РРА. Эти добавки проверяли реометрическими способами. В соответствии с этим были получены формулы с помощью торсионного реометра Haalce Rheocord™ System 40 и смесителя Rheomix™ 3000E, оборудованного вращающимися лопастями. Добавки подмешивали в бутен-модифицированный линейный полиэтилен низкой плотности (сорт LL 1001.32) от компании ExxonMobil with MFI (190/2,16) of 1 г/10' (базовая смола). Процедуру смешивания начинали с двухминутного периода загрузки материала при скорости 15 об./мин, в течение третей минуты скорость ротора возрастала до 50 об./мин и держалась на одном уровне в течение всего этапа. Температуру в резервуаре первоначально устанавливали на значение температуры 180°С в течение двух минут, а затем снижали до 160°С на протяжении минуты и поддерживали при этой температуре до конца процедуры. Полный цикл смешивания продолжался восемь минут. Общий размер порции составлял 190 граммов, конечная температура плавления образца находилась в диапазоне от 180°С до 200°С. Концентраты маточной смеси фторсодержащих полимеров получали на уровне 1% при общем размере порции 190 граммов в смоле А, и смеси давали остыть до температуры ниже ее точки плавления. Охлажденную смесь разрезали на мелкие кусочки с помощью гидравлического устройства для разрезания.

Композиции, содержащие пониженные концентрации фторсодержащего полимера, получали путем разбавления вышеописанного 1% концентрата фторсодержащего полимера с дополнительным количеством полиэтиленовой смолы по методике, описанной выше, для смешивания нужных количеств полиэтилена и концентрата фторсодержащего полимера. Типичные уровни содержания фторсодержащего полимера составляли 1000 ppm. Охлажденные смеси снова резали, а затем измельчали при комнатной температуре в мельнице Retschmuhle.

Эффективность добавки оценивали с помощью капиллярного реометра Instron Capillary Rheometer (ICR) при температуре 190°С. Эксперименты проводили с помощью ЭВМ Instron™ 4202, оборудованной капиллярным реометрическим барабаном 3210. Головка была плоскощелевой из наборных компонентов. Размеры головки были следующими: ширина 3,81 мм и длина 14,45 мм с просветом головки 0,254 мм. Температура равнялась 190°С. Основные образцы, полученные в соответствии с методикой, описанной выше, загружали в реометрический барабан и давали постоять в течение 10 минут. Это было сделано для того, чтобы обеспечить однородную температуру плавления перед началом испытаний.

С помощью свежеочищенной головки образцы подвергали экструзии при скорости сдвига 200s-1, самописец на ленточной диаграмме показывал давление на клапане капилляра в зависимости от времени, а компьютер, оборудованный картой сбора данных, использовался для регистрации результатов измерения давления. При экструзии образца, содержащего фторполимерную добавку, давление снижалось, указывая, способен ли фторсодержащий полимер работать на уменьшение требуемой силы экструзии. Если давление достигало равновесия, регистрировали конечное давление. Если образец не показывал равновесия до конца тестируемого барабана, то барабан перезагружали и испытания продолжали.

В заключение каждого теста капиллярную головку снимали, и барабан очищали с помощью щетки и хлопчатобумажной ткани. Головку разбирали, и рабочие поверхности головки замачивали в бутаноне на ультразвуковой бане на 15 минут.

Базовые смолы, без фторполимерных добавок, испытывали аналогичным образом, чтобы установить исходные уровни для сравнения. С помощью этих исходных линий можно определить процент снижения экструзионного давления, обеспечиваемый наличием фторсодержащего полимера. В данном случае нагрузка на клапан реометра прямо пропорциональна давлению и используется для расчетов. Процент снижения определяется в данном случае как разница нагрузки для полимера без фторсодержащего полимера (L) и с фторполимерной добавкой (Lad), деленная на нагрузку для базового полимера без фторсодержащего полимера (L), % снижения = (L-Lad)/L. Эта величина обычно является воспроизводимой в пределах 2%. Результаты измерений давления приводятся в таблице 8.

Как можно видеть из представленной выше таблицы, фторсодержащие полимеры с LCB FC-9 no LCB FC-12 в соответствии с данным изобретением являются высокоэффективными в плане снижения экструзионного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиции, содержащие сополимеры винилиденфторида и тетрафторэтилена, и способы их применения | 2017 |

|

RU2716790C1 |

| КОМПОЗИЦИОННАЯ ДОБАВКА, УЛУЧШАЮЩАЯ ПЕРЕРАБОТКУ ПОЛИМЕРА В РАСПЛАВЕ, И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2399636C2 |

| ПОЛИМЕРИЗАЦИЯ В ВОДНОЙ ЭМУЛЬСИИ БЕЗ ЭМУЛЬГАТОРА ДЛЯ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ФТОРИРОВАННОГО ОЛЕФИНА И УГЛЕВОДОРОДНОГО ОЛЕФИНА | 2003 |

|

RU2342403C2 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА, КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, МАТОЧНАЯ СМЕСЬ ТЕХНОЛОГИЧЕСКОЙ ДОБАВКИ И ФОРМОВОЕ ИЗДЕЛИЕ | 2010 |

|

RU2483082C1 |

| ВУЛКАНИЗУЕМЫЙ ФТОРЭЛАСТОМЕР, СМЕСЬ, СОДЕРЖАЩАЯ ПЕРФТОРЭЛАСТОМЕР, И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2301235C2 |

| СПОСОБ ПРОИЗВОДСТВА ФТОРПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2022 |

|

RU2824594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2022 |

|

RU2824595C1 |

| ФТОРПОЛИМЕРЫ, ИМЕЮЩИЕ УЛУЧШЕННУЮ УСАДКУ ПРИ ОТВЕРЖДЕНИИ | 2003 |

|

RU2326907C2 |

| ФТОРЭЛАСТОМЕРЫ, ИМЕЮЩИЕ НИЗКОТЕМПЕРАТУРНЫЕ ХАРАКТЕРИСТИКИ И УСТОЙЧИВОСТЬ К РАСТВОРИТЕЛЯМ | 2003 |

|

RU2349608C2 |

| СПОСОБ ПОКРЫТИЯ ПОДЛОЖКИ ДИСПЕРСИЕЙ ФТОРПОЛИМЕРА | 2005 |

|

RU2363549C2 |

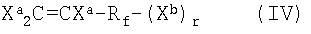

Описана формуемая из расплава полимерная композиция, включающая: (а) формуемый из расплава нефторированный полимер; и (б) фторполимер, полученный в результате сополимеризациии (1) от 20% до 30% от общего веса винилиденфторида; (2) одного или более фторированных мономеров, не являющихся винилиденфторидом, и (3) одного или более модификаторов, которые выбираются из (i) олефинов, содержащих атом брома или иода, связанный с атомом углерода двойной связи олефина, (ü) олефинов, соответствующих формуле (IV):

,

,

причем каждый Ха независимо может быть представлен водородом, фтором, хлором, при этом Rf представляет собой перфторалкиленовую группу, перфтороксиалкиленовую группу или перфторполиэфирную группу; Xb представляет собой Br или I или r, равную 1, 2 или 3, а также (iii) смеси этих веществ; также при этом содержание одного или более модификаторов составляет не более 1 весового процента, достаточное для формирования длинной, разветвленной цепи фторполимера без образования геля, причем композиция включает в себя 0,005-50 весовых процентов фторполимера, при этом нефторированный полимер - это тот, который не включает в себя атомы фтора или включает в себя атомы фтора в соотношении атомы фтора к атомам углерода как менее 1:1, при этом фторполимер имеет фторированную цепь, в которой соотношение между атомами фтора и атомами углерода составляет, по крайней мере, 1:1. Также описана полимерная плавкая добавочная композиция для использования в качестве технологической добавки при экструзии нефторированного полимера. 2 н. и 8 з.п. ф-лы, 8 табл.

1. Формуемая из расплава полимерная композиция, включающая

(а) формуемый из расплава нефторированный полимер; и

(б) фторполимер, полученный в результате сополимеризации (1) от 20 до 30% от общего веса винилиденфторида; (2) одного или более фторированных мономеров, не являющихся винилиденфторидом, и (3) одного или более модификаторов, которые выбираются из (i) олефинов, содержащих атом брома или иода, связанный с атомом углерода двойной связи олефина, (ii) олефинов, соответствующих формуле (IV):

,

,