1. Область применения изобретения

Изобретение представляет композиционную добавку, которая улучшает переработку полимера в расплаве, содержит волокнистый политетрафторэтилен (ПТФЭ). В частности, в настоящем изобретении представлена композиционная добавка, улучшающая переработку полимера в расплаве, в котором можно предотвратить преждевременное образование волокон или агломерацию частиц ПТФЭ. Помимо этого, настоящее изобретение описывает способы применения композиционной добавки, улучшающей переработку полимера в расплаве, в процессе переработки расплава базового полимера. Кроме того, изобретение представляет смеси композиционной добавки, улучшающей переработку полимера в расплаве, и термопластического базового полимера, а также изделий, полученных из этих смесей в результате экструзии.

2. Предпосылки изобретения

Использование фторсодержащего полимера в качестве процессинговой добавки при обработке термопластичных базовых полимеров, как правило, не содержащих фтора базовых полимеров, хорошо известно квалифицированным специалистам. Как правило, созданные на основе фторсодержащих полимеров процессинговые добавки используются для улучшения переработки расплава базового полимера. Например, фторполимерные процессинговые добавки используются для того, чтобы увеличить скорость экструзии базового полимера, не вызывая при этом появления дефектов на поверхности экструдата или разрыва расплава.

Фторсодержащие полимеры можно использовать для того, чтобы устранить или снизить проявление других проблем, возникающих при экструзии термопластичных полимеров. К числу таких проблем относятся, например, наплыв полимера на насадке головки (называемый также «наплыв головки» или «течь головки»), увеличение противодавления в процессе экструзионных протяжек и избыточное разрушение или низкая прочность полимера в расплаве из-за высоких температур экструзии. Эти проблемы замедляют процесс экструзии вследствие того, что процесс приходится останавливать и проводить чистку оборудования или вследствие того, что процесс приходится проводить на меньшей скорости.

Известно, что некоторые фторуглеродные процессинговые добавки частично ослабляют дефекты плавления в экструдируемых термопластических углеводородных полимерах и позволяют проводить экструзию быстрее и более эффективно. Так, например, в патенте США №3125547, выданном на имя Blatz, впервые описывается использование фторуглеродных полимерных процессинговых добавок с экструдируемыми из расплава углеводородными полимерами, причем фторированными полимерами являются гомополимеры и сополимеры фторированных олефинов, в которых отношение атомов фтора к атомам углерода составляет, по меньшей мере, 1:2 и при этом фторуглеродные полимеры имеют показатели текучести расплава, аналогичные таковым для углеводородных полимеров.

В патенте США №4904735 (Chapman, Jr. et al.) описывается фторсодержащая процессинговая добавка для использования с тугоплавким полимером, который содержит (1) фторуглеродный сополимер, который при температуре технологической переработки в расплаве тугоплавкого полимера находится или в расплавленном виде, если является кристаллическим веществом, или выше точки стеклования, если является аморфным, и (2), по меньшей мере, один гомополимер тетрафторэтилена или сополимер тетрафторэтилена и, по меньшей мере, еще один сополимеризуемый мономер, причем молярное соотношение составляет, по меньшей мере, 1:1, и который является твердым при температуре переработки в расплаве тугоплавкого полимера.

Другие способы применения процессинговых композиционных добавок на основе фторсодержащего полимера раскрываются в патенте США №5397897, патентах США №№5064594, патенте США №5132368, патенте США №5464904, патентах США №№5015693 и 4855013, патенте США №5710217 и патенте США №6277919 и WO 02/066544. Как правило, эти способы обеспечивают более легкую экструзию базового полимера, т.е. снижают частоту разрыва расплава и/или дают возможность проводить переработку с большей скоростью.

Фторполимерные процессинговые добавки используются также для улучшения механических свойств термопластичного базового полимера, к которому они добавляются. Например, в публикации СЕР 822226 описывается смесь частиц ПТФЭ с размером менее 10 мкм и частиц органического полимера. Утверждается, что такая добавка улучшает технологические свойства при формовании и усиливает механические свойства термопластичного полимера.

Использование волокнистого ПТФЭ в качестве добавки к расплавам термопластичного базового полимера может улучшить прочность расплава и способствует получению полимерных продуктов с огнезащитными свойствами. Огнезащитные свойства, как правило, приобретаются за счет того, что изделие из экструдированного полимера содержит волокна ПТФЭ, которые придают полимеру противокапельные свойства.

В то же время волокнистые свойства ПТФЭ создают определенные проблемы при работе с ПТФЭ-добавками, улучшающими перерабатываемость в расплаве, поэтому следует не допускать агломерации частиц ПТФЭ. В связи с этим, как правило, с волокнистым ПТФЭ следует работать таким образом, чтобы не допустить возникновения сдвигов или, с другой стороны, при низких температурах избежать образования волокон и/или спекания до того момента, как ПТФЭ добавляется в расплав базового полимера. Это усложняет производственный процесс. Было бы желательно найти более подходящие способы предотвращения спекания ПТФЭ без подавления образования волокон ПТФЭ в процессе экструзии с базовым полимером, чтобы придать экструдированному продукту нужные свойства - повышенную прочность в расплаве и огнестойкость.

3. Краткое описание изобретения

В одном из аспектов настоящего изобретения представлена композиционная добавка, улучшающая переработку полимера в расплаве, предназначенная для применения в качестве добавки в процессе плавления базового полимера и отличающаяся тем, что в состав этой композиционной добавки, улучшающей переработку полимера в расплаве, входит волокнистый политетрафторэтилен и эффективное количество фтортермопласта, необходимого для предотвращения агломерации волокнистого политетрафторэтилена («ПТФЭ»). Под термином "предотвращение агломерации" понимается, что волокнистый ПТФЭ не должен подвергнуться спеканию на всех стадиях производственного процесса и обработки композиционной добавки, улучшающей переработку в расплаве, - до момента добавления к перерабатываемому расплаву базового полимера, или что частицы не должны подвергаться спеканию в такой степени, которая может существенно нарушить способность композиционной добавки улучшать показатели прочности расплава или которая способна вызвать комкование образующейся композиции.

Обнаружено, что композиционная добавка, улучшающая переработку полимера в расплаве, способна улучшать прочность расплава базового полимера. Помимо этого, композиционная добавка, улучшающая переработку полимера в расплаве, обладает высокой технологичностью, благодаря чему не требуется принимать особых мер против образования волокон из волокнистого ПТФЭ и/или спекания частиц ПТФЭ.

Под термином «базовый полимер», как правило, понимается термопластичный полимер, для которого желательно улучшить прочность расплава и с которым композиционная добавка, улучшающая переработку полимера в расплаве, оказывается несовместимой. Как правило, базовый полимер представляет собой не содержащий фтора полимер или полимер с такой степенью фторирования, при которой отношение атомов фтора к атомам углерода не превышает 1:1.

Под термином «фтортермопласт» понимается фторсодержащий полимер, т.е. полимер с фторированной углеродной цепью и отношением атомов фтора к атомам углерода в углеродной цепи, по меньшей мере, 1:1, предпочтительно, по меньшей мере, 1,5:1. Фторсодержащий полимер является термопластичным, т.е. может плавиться при нагревании и может быть переработан на подходящем плавильном оборудовании, которые обычно используется для переработки не содержащих фтора термопластичных полимеров. Фторсодержащий полимер имеет четко выраженную точку плавления и является, как правило, полукристаллическим.

Под термином «волокнистый ПТФЭ» понимается политетрафторэтилен, который способен к образованию волокон в процессе плавления и технологической переработки базового полимера.

Дополнительный аспект настоящего изобретения связан со смесью базового полимера и эффективного количества композиционной добавки, улучшающей переработку полимера в расплаве, которая, как указывалось выше, повышает прочность расплава указанного базового полимера.

Еще один аспект изобретения связан с экструзией вышеупомянутой смеси и с продуктом, полученным из нее в результате экструзии.

4. Подробное описание изобретения

Волокнистый ПТФЭ, как правило, является гомополимером тетрафторэтилена (ТФЭ), но может быть также сополимером ТФЭ с другим, например, фторсодержащим мономером, таким как хлортрифторэтилен (ХТФЭ), перфторированным виниловым эфиром, таким как перфторметиловый виниловый эфир (ПМВЭ) или перфторированным олефином, таким как гексафторпропилен (ГФП). Количество фторированного сомономера должно быть, однако, достаточно низким, чтобы получить высокомолекулярный полимер, который не перерабатывается из расплава. Это обычно означает, что вязкость расплава полимера должна составлять не более 1010 Па·с. Как правило, количество факультативных сомономеров не должно превышать 1%, с тем чтобы ПТФЭ соответствовал стандарту ISO 12086, определяющему требования к неплавкому ПТФЭ. Такие сополимеры ТФЭ известны квалифицированным специалистам как модифицированные ПТФЭ.

Волокнистый ПТФЭ, как правило, состоит из частиц, средний размер (среднее число) которых составляет не более 10 мкм. Как правило, средний размер частиц волокнистого ПТФЭ находится в диапазоне от 50 нм до 5 мкм, например от 100 нм до 1 мкм. Практически этот диапазон может составлять от 50 до 500 нм. Одним из наиболее удобных способов получения волокнистого ПТФЭ является полимеризация в водоэмульсионной среде.

Фтортермопласт, используемый в композиции с процессинговой добавкой, является, как правило, полукристаллическим фторсодержащим полимером. Как правило, этот фтортермопласт должен иметь такую точку плавления, чтобы фтортермопласт находился в расплавленном состоянии в технологических условиях переработки в расплаве, используемых для переработки базового полимера. Поскольку многие из базовых полимеров, которые, как правило, рассматриваются как подходящие для применения в рамках настоящего изобретения, имеют температуру переработки в расплаве в диапазоне от 150 до 320°С, то фтортермопласты с температурой плавления от 100 до 310°С, как правило, рассматриваются как желательные для применения в рамках настоящего изобретения. Предпочтительно, чтобы температура плавления фтортермопласта находилась в диапазоне между 100 и 250°С. Часто фтортермопласт имеет температуру плавления не более 200°С.

Фтортермопласт следует использовать в количестве, эффективном для профилактики спекания частиц волокнистого ПТФЭ. Эффективное количество может легко определить любой квалифицированный специалист в результате рутинных экспериментов. Как правило, эффективное количество фтортермопласта - это количество, составляющее, по меньшей мере, 10 весовых % от общего веса волокнистого ПТФЭ. Как правило, считается желательным увеличение до максимума количества ПТФЭ в составе композиционной добавки, улучшающей переработку полимера в расплаве, так как более высокое ПТФЭ в составе композиционной добавки сделает последнюю более эффективной в достижении нужных свойств при добавлении к расплаву базового полимера, таких, например, как увеличенная прочность расплава базового полимера. Практический диапазон количественного содержания фтортермопласта в составе композиционной добавки, улучшающей переработку полимера в расплаве, составляет, по меньшей мере, 10 весовых процентов, например, от 10 до 60 весовых процентов, удобнее от 12 до 50 весовых процентов, чаще всего от 15 до 30 весовых процентов от общего веса волокнистого ПТФЭ.

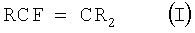

Фтортермопласты, используемые в составе композиционной добавки, улучшающей переработку полимера в расплаве, включают фторсодержащие полимеры, которые содержат сополимеризованные блоки, полученные из, по меньшей мере, одного фторированного, этиленненасыщеного мономера, предпочтительно из двух или более мономеров, соответствующих формуле

где каждая из групп R выбирается независимо из следующих заместителей: Н, F, Cl, алкильная группа длиной от 1 до 8 атомов углерода, алкильная группа длиной от 1 до 8 атомов углерода, циклическая алкильная группа длиной от 3 до 10 атомов углерода или перфторалкильная группа длиной от 1 до 8 атомов углерода. R-группа предпочтительно содержит от 1 до 3 атомов углерода. В этом мономере каждая из групп R может быть такой же, как и другие R-группы. В альтернативном варианте каждая из групп R может отличаться от одной или нескольких других R-групп.

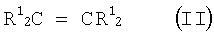

Фторсодержащий полимер может также содержать сополимер, полученный в результате сополимеризации, по меньшей мере, одного мономера, соответствующего формуле I, с, по меньшей мере, одним нефторированным, сополимеризуемым сомономером, соответствующим формуле:

где R1 выбирается независимо из Н, Cl, или алкильной группы длиной от 1 до 8 атомов углерода, циклической алкильной группы длиной от 3 до 10 атомов углерода или арильной группы длиной от 1 до 8 атомов углерода. R1 предпочтительно содержит от 1 до 3 атомов углерода.

В качестве репрезентативных примеров подходящих фторированных мономеров, соответствующих формуле I, можно назвать, включая, но не ограничиваясь этим, винилиденфторид, тетрафторэтилен, гексафторпропилен, хлортрифторэтилен, 2-хлорпентафторпропен, дихлордифторэтилен, 1,1-дихлорфторэтилен и их смеси. Можно также использовать перфтор-1,3-диоксолы. Перфтор-1,3-диоксоловые мономеры и их сополимеры описаны в патенте США №4558141 (Squires).

В качестве репрезентативных примеров подходящих мономеров, соответствующих формуле II, можно назвать этилен, пропилен и т.д.

В качестве конкретных примеров фторсодержащих полимеров можно назвать поливинилиденфторид, фторсодержащие полимеры, полученные в результате сополимеризации двух или нескольких разных мономеров, соответствующих формуле I, и фторсодержащие полимеры, полученные из одного или нескольких мономеров, соответствующих формуле I, с одним или несколькими мономерами, соответствующими формуле II. В качестве примеров таких полимеров можно назвать соединения из сополимеризованных блоков, полученных из винилиденфторида (ВДФ) и гексафторпропилена (ГФП); а также полученные из тетрафторэтилена (ТФЭ) и, по меньшей мере, 5 весовых %, по меньшей мере, одного сополимеризуемого сомономера, отличного от ТФЭ. Этот последний класс фторсодержащих полимеров включает полимеры из сополимеризованных блоков, полученных из ТФЭ и ГФП; полимеры из сополимеризованных блоков, полученных из ТФЭ, ГФП и ВДФ; полимеры из сополимеризованных блоков, полученных из ТФЭ, ГФП и мономера, соответствующего формуле II; и полимеры, синтезированные из сополимеризованных блоков, полученных из ТФЭ и мономера, соответствующего формуле II.

Фтортермопласт может быть получен с применением любого из известных методов полимеризации, хотя полимеризация в водоэмульсионной среде обычно считается предпочтительной для получения перерабатываемых в расплаве термопластичных фторсодержащих полимеров.

Композиционная добавка, улучшающая переработку полимера в расплаве, предпочтительно получается путем смешивания водной дисперсной системы волокнистого ПТФЭ с водной дисперсной системой фтортермопласта и осаждения смешанной дисперсии с последующим просушиванием полученного продукта. Такой метод описывается, например, в публикации WO 01/27197. Данный метод обладает тем преимуществом, что в процессе получения композиционной добавки удается избежать образования волокон ПТФЭ. Однако возможно также получить композиционную добавку, улучшающую переработку полимера в расплаве, путем смешивания всухую ПТФЭ и фтортермопласта. При этом в последнем случае следует обращать особое внимание на то, чтобы усилие сдвига, прилагаемое в ходе операции смешивания, не вызывало образования волокон ПТФЭ. В связи с этим выполняемое впоследствии смешивание должно проводиться, как правило, при низких температурах, при которых можно избежать образования волокон. Как только ПТФЭ смешивается с эффективным количеством фтортермопласта, образование волокон ПТФЭ может быть предотвращено, и в результате с добавкой для улучшения переработки можно будет работать в стандартных условиях. Композиционная добавка, улучшающая переработку полимера в расплаве, может содержать дополнительные присадки, необходимые для придания готовому продукту желаемых свойств.

Композиционная добавка, улучшающая переработку полимера в расплаве, используется в процессе плавления базового полимера. К числу базовых полимеров, подходящих для применения в связи с композиционной добавкой, улучшающей переработку полимера в расплаве, относятся полимеры, с которыми композиционная добавка, улучшающая переработку полимера в расплаве, несовместима. Как правило, базовый полимер является нефторированным или фторированным в самой малой степени термопластическим полимером.

Широкое разнообразие полимеров подходит для применения в качестве базового полимера в рамках настоящего изобретения и в их число входят и углеводородные и неуглеводородные полимеры. В качестве примеров подходящих базовых полимеров можно назвать, без каких-либо ограничений, полиамиды, хлорсодержащий полиэтилен, полиимиды, полиуретаны, полиолефины, полистиролы, полиэфиры, поликарбонаты, поликетоны, полимочевины, поливиниловые смолы, такие как поливинилхлорид, полиакрилаты и полиметилакрилаты.

Особенно подходящий класс базовых полимеров составляют полиолефины. В качестве репрезентативных примеров полиолефинов, пригодных к применению в рамках настоящего изобретения, можно назвать полиэтилен, полипропилен, поли(1-бутен), поли(3-метилбутен), поли(4-метилпентен) и сополимеры этилена с такими мономерами, как пропилен, 1-бутен, 1-гексен, 1-октен, 1-децен, 4-метил-1-пентен и 1-октадецен.

Репрезентативными смесями полиолефинов, пригодными для применения в настоящем изобретении, являются смеси полиэтилена и полипропилена, линейных или разветвленных полиэтиленов низкой плотности, полиэтиленов высокой плотности, и полиэтилена и сополимеров олефинов, содержащих сополимеризуемые мономеры, часть из которых описывается ниже, например, сополимеры этилена и акриловой кислоты; сополимеры этилена и метилакрилата; сополимеры этилен- и этилакрилата; сополимеры этилена и винилацетата; сополимеры этилена, акриловой кислоты и этилакрилата; сополимеры этилена, акриловой кислоты и винилацетата.

Полиолефины можно получить путем гомополимеризации или сополимеризации олефинов, а также сополимеров одного или нескольких олефинов и с включением примерно до 30 весовых процентов или более, но предпочтительно 20 весовых процентов или менее одного или нескольких мономеров, которые способны сополимеризоваться с такими олефинами, например, винилэфирными соединениями, такими как винилацетат. Эти олефины можно охарактеризовать общей структурной формулой СН2=CHR, где R - это водород или алкильный радикал, и, как правило, этот алкильный радикал содержит не более 10 атомов углерода, предпочтительно от одного до шести атомов углерода. Представителями таких олефинов являются этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Представителями мономеров, которые способны сополимеризоваться с олефинами, являются, в частности:винилэфирные мономеры, такие как винилацетат, винилпропионат, винилбутират, винилхлорацетат и винилхлорпропионат; мономеры акриловой и альфа-алкилакриловой кислоты и их алкиловые эфиры, амиды и нитрилы, такие как акриловая кислота, метакриловая кислота, этакриловая кислота, метилакрилат, этилакрилат, N,N-диметилакриламид, метакриламид и акрилонитрил; винил-ариловые мономеры, такие как стирол, о-метоксистирол, п-метоксистирол, и винилнафталин; винил и винилиден-галидные мономеры, такие как винилхлорид, винилиденхлорид и винилиденбромид; алкил-эфирные мономеры малеиновой и фумаровой кислот и их ангидриды, такие как диметил-малеат, диэтил-малеат и малеиновый ангидрид; винил-алкил-эфирные мономеры, такие как винил-метиловый эфир, винил-этиловый эфир, винил-изобутиловый эфир и 2-хлорэтил-виниловый эфир; винил-пиридиновые мономеры; N-винил-карабазоловые мономеры и N-винил-пиролидиновые мономеры.

В число подходящих базовых полимеров также входят металлические соли олефиновых сополимеров или их смеси, которые содержат свободные группы карбоновых кислот. В качестве примеров металлов, которые можно использовать для получения солей указанных полимеров с группами карбоновых кислот, можно назвать одно-, двух- и трехвалентные металлы, такие как натрий, литий, калий, кальций, магний, алюминий, барий, цинк, цирконий, бериллий, железо, никель и кобальт.

В число подходящих полимеров также входят смеси различных термопластических полимеров, а также их смеси, содержащие различные стандартные добавки, такие как антиоксиданты, светозащитные вещества, наполнители, антиадгезивы и пигменты.

Базовые полимеры можно использовать в форме порошков, шариков, гранул или в любой другой экструдируемой форме. Наиболее предпочтительными олефиновыми полимерами, подходящими для использования в рамках настоящего изобретения, являются углеводородные полимеры, такие как гомополимеры этилена и пропилена или сополимеры этилена и 1-бутена, 1-гексена, 1-октена, 4-метил-1-пентена, пропилена, винилацетата и метилакрилата.

Смесь композиционной добавки, улучшающей переработку в расплаве, и базового полимера может быть получена любым из многочисленных известных способов. Например, базовый полимер и композиционную добавку, улучшающую переработку полимера в расплаве, можно скомбинировать с помощью любого приспособления для смешивания, которое обычно применяется в производстве пластмасс, в том числе такого как многокамерная мельница, смеситель Бенбери или микшерный экструдер, в котором фторсодержащий полимер равномерно распределяется по всему базовому полимеру. Композиционная добавка, улучшающая переработку полимера в расплаве, и базовый полимер могут быть использованы в форме, например, порошка, мелких шариков или гранулированного продукта. Эти компоненты, как правило, смешиваются в сухом виде в твердом состоянии в качестве макрочастиц. Смесь композиционной добавки, улучшающей переработку в расплаве, и базового полимера может быть использована в виде так называемой маточной смеси. Такая маточная смесь, как правило, содержит композиционную добавку, улучшающую переработку полимера в расплаве, в намного большем количестве, чем требуется, так как впоследствии оно будет разбавлено чистым базовым полимером при переработке базового полимера в расплаве. Количество композиционной добавки, улучшающей переработку в расплаве, в так называемой маточной смеси, может варьировать от 2 до 20 весовых процентов относительно веса базового полимера, как правило, это количество составляет от 5 до 10%. В альтернативном варианте композиционная добавка, улучшающая переработку полимера в расплаве, может быть добавлена непосредственно к расплаву базового полимера, когда происходит переработка последнего в расплаве.

Композиционная добавка, улучшающая переработку полимера в расплаве, должна применяться в количестве, эффективном для получения нужного эффекта в процессе плавления базового полимера. Как правило, это количество должно быть достаточным для того, чтобы вызвать ощутимое улучшение прочности расплава базового полимера. Как правило, в этом контексте эффективное количество означает, что композиционная добавка, улучшающая переработку полимера в расплаве, используется в таком количестве, что смесь базового полимера и композиционной добавки, улучшающей переработку в расплаве, содержит, по меньшей мере, 500 ppm волокнистого ПТФЭ от общего количества базового полимера. Например, эффективное количество композиционной добавки, улучшающей переработку в расплаве, в смеси с базовым полимером может быть таким, что количество волокнистого ПТФЭ будет находиться в диапазоне от 500 до 50000 ppm, удобнее от 800 до 20000 ppm или от 1000 до 15000 ppm от общего количества базового полимера.

Смесь базового полимера и композиционной добавки, улучшающей переработку в расплаве, как правило, подвергается переработке в расплаве при температуре от 180°С до 280°С, хотя оптимальная рабочая температура выбирается в зависимости от точки плавления, вязкости расплава и термостойкости блендированной смеси. Разные типы экструдеров, которые можно использовать для экструзии композиций, рассматриваемых в рамках настоящего изобретения, описаны, например, в работе Rauwendaal, С. "Polymer Extrusion", Hansen Publishers, p.23-48, 1986. Конструкция головки экструдера может варьировать, в зависимости от того, какой экструдат нужно перерабатывать. Например, головку с кольцевым соплом можно использовать для экструзии трубок, используемых для шлангов подачи топлива, таких, например, которые описаны в патенте США №5284184 (Noone et al.), описание которого включено в настоящий документ по ссылке.

Композиционная добавка, улучшающая переработку полимера в расплаве, подходит для экструзии базовых полимеров, в том числе, например, экструзии пленок, экструзии литых изделий, литьевого формования, экструзии труб, проводов и кабелей, вакуумного формования, формования пенопластов и каландрового формования. Композиционная добавка, улучшающая переработку полимера в расплаве, особенно хорошо подходит для производства огнестойких пластмасс и экструдированных изделий на их основе.

Чтобы предоставить возможность более точного понимания сути настоящего изобретения, далее предлагаются несколько примеров. Эти примеры подобраны не в качестве исчерпывающего объединения всех возможных вариантов реализации настоящего изобретения и не предусматривают каких-либо ограничений в плане осуществления настоящего изобретения.

ПРИМЕРЫ

Все процентные величины являются весовыми (массовыми), если не указано иное.

Получение композиционной добавки, улучшающей переработку полимера в расплаве,

Композиционная добавка, улучшающая переработку полимера в расплаве, РМ-1, получена путем смешивания 100 мл 60% дисперсии ПТФЭ (Dyneon™ TFX 5060) со 100 мл 30% дисперсии полукристаллического термопластического фторсодержащего полимера, содержащего повторяющиеся блоки, полученные из тетрафторэтилена (ТФЭ), гексафторпропилена (ГФП) и винилиденфторида (ВДФ) (Dyneon™ THV 220D). Композиционная добавка, улучшающая переработку полимера в расплаве, СМ-1, была получена путем смешивания 100 мл 60% дисперсии ПТФЭ (Dyneon™ TFX 5060) со 100 мл 30% дисперсии аморфного фторсодержащего полимера ГФП (38%) и ВДФ (62%), и вязкость по Муни составила 36. Сравнительная добавка, улучшающая переработку полимера в расплаве С-РМ, получена из 60% дисперсии ПТФЭ (Dyneon™ TFX 5060).

Дисперсные системы выдерживали в течение ночи при -20°С. После согревания до комнатной температуры смеси осаждали. Осажденные смеси фильтровали и сушили при 120°С в течение ночи.

Пример 1 и сравнительный примеры с С-1 до С-3

В примере 1 и сравнительном примере С-1 по 20 г сухой композиционной добавки, улучшающей переработку в расплаве, РМ-1 и СМ-1, соответственно, смешивали со 180 г полипропилена (РР, Escorene™ 5012 F2; MFI: 2,9; производства компании ExxonMobil). Смеси смешивали в расплавах с помощью камеры для смешивания Haake Rheomix™, оборудованной вращающимися лопастями, при температуре 210°С в течение 8 минут. В процессе смешивания отслеживали вращающий момент с помощью реометра Rheocord™ System 90. Провели сравнительные измерения смеси 20 г ПТФЭ (СМ-2) и 180 г РР Escorene™ 5012 (сравнительный пример С-2) и образца РР Escorene™ 5012 без композиционной добавки, улучшающей переработку в расплаве (сравнительный пример С-3). Уравновешенные величины вращающего момента, зарегистрированные через 8 минут, представлены в таблице 1.

Как можно видеть из представленной выше таблицы, композиционная добавка, улучшающая переработку полимера в расплаве, полученная в соответствии с описанием в настоящем изобретении с использованием фтортермопласта, повышает прочность расплава. Помимо этого, композиционная добавка, улучшающая переработку полимера в расплаве, имеет вид свободно текущего порошка и с ней легко работать, так как она не проявляет признаков преждевременного образования волокон ПТФЭ. Композиционная добавка, улучшающая переработку полимера в расплаве, СМ-1, которая применялась с аморфным плавким термопластическим фторсодержащим полимером, также повышала прочность расплава, но не имела формы свободно текущего порошка и с ней было также трудно работать при применении в качестве композиционной добавки, улучшающей переработку в расплаве, СМ-2, которая содержала только волокнистый ПТФЭ.

Пример 2 и сравнительный примеры С-4 и С-5

В примере 2, полипропилен с композиционными добавками, улучшающими переработку полимера в расплаве, смешивали в виде сухой смеси и компаундировали с помощью двухшнекового расплавителя Berstorff в диапазоне температур 220-230°С и температурой плавления 230°С.

В примере 2 смесь Aristech PP 12MI и ВР Amoco 12MIPP в соотношении 50:50, содержащую 1% РМ-1, подвергали литьевому формованию. Сравнительные примеры проводили с описанными выше PP без композиционной добавки, улучшающей переработку в расплаве (С-4) и смесью PP с 1% ПТФЭ (С-5).

Литьевое формование выполняли с помощью аппарата Cincinnati Milacron-Fanuc Roboshot 11 OR, модель Robo110R-55. Температуры в зоне литьевого формования составляли 230, 220, 220, 210°С (температура плавления: 216°С). Расход смеси проходил в 2 стадии: с высокой скоростью подачи - 90 мм/сек - до 12 мм, а затем 60 мм/сек, до смещения массы на 9 мм. Другие показатели аппарата для литья под давлением составили: противодавление 100 кг/см2; RPM: 100; размер впрыска 63 мм; время охлаждения 15 секунд; пакет 450 за 3 сек. Используемая форма представляла собой мультиполостную форму TSM с продолговатыми углублениями 160 мм и 62 мм длиной, 125 мм изогнутой полосой шириной 12,5 на 3 мм, и тремя дисками (диаметром 62 мм, 25,5 мм и 8 мм). Все полости были открытыми, и все части были с одним входом. Температура формы была установлена на 27°С.

Динамический модуль упругости G' измеряли с помощью Ares Rheometer (в настоящее время ТА Instruments). Инжекционные формы с дисками 2,55 см на 1,1 мм анализировали при 240°С в атмосфере азота между параллельными пластинами диаметром 2,5 см. Диски с образцами помещали между предварительно нагретыми пластинами (при 240°С) и с установленным просветом на 1,1 м. Затем образец обрабатывают до диаметра пластин. Просвет сокращают до 1 мм, чтобы сформировать мениск. Испытание начинают после уравновешивания в течение 100 секунд. Величину приложенного усилия устанавливали на 10%. Скорость сдвига варьировала от 0,1 рад/сек. до 200 рад/сек. Реологические параметры (а именно динамический модуль упругости (G')), полученные для каждой формулы, сравнивали на скорости 1 рад/сек.

Результаты представлены в таблице 2.

Эти результаты показывают, что динамический модуль упругости G' увеличивался при применении композиционной добавки, улучшающей переработку полимера в расплаве и содержащей смесь ПТФЭ с фтортермопластом. Были получены лучшие механические свойства, хотя уровень фторсодержащего компонента в составе добавки, улучшающей переработку полимера в расплаве, был снижен.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ФТОРПОЛИМЕР, ИМЕЮЩИЙ ДЛИННЫЕ БОКОВЫЕ ЦЕПОЧКИ | 2004 |

|

RU2383557C2 |

| ВОДНЫЕ ДИСПЕРСИИ ФТОРПОЛИМЕРОВ | 1999 |

|

RU2236419C2 |

| ВОДНАЯ ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ЭМУЛЬСИЯ, ПОЛИТЕТРАФТОРЭТИЛЕНОВЫЙ МЕЛКОДИСПЕРСНЫЙ ПОРОШОК И ПОРИСТЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ИЗ НЕГО | 2006 |

|

RU2425056C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЕРЕРАБАТЫВАЕМЫХ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2011 |

|

RU2463312C1 |

| ТЕТРАФТОРЭТИЛЕНОВЫЙ СОПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОДУКТ, ПОЛУЧЕННЫЙ ЭКСТРУДИРОВАНИЕМ ПАСТЫ | 2003 |

|

RU2308464C2 |

| ТЕТРАФТОРЭТИЛЕНОВЫЕ ТЕРМООБРАБАТЫВАЕМЫЕ СОПОЛИМЕРЫ | 1996 |

|

RU2154650C2 |

| СОПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА | 2003 |

|

RU2315777C2 |

| ЛАТЕКС ФТОРПОЛИМЕРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ФТОРПОЛИМЕР | 2005 |

|

RU2376332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРСОДЕРЖАЩЕГО ПОЛИМЕРА, ИМЕЮЩЕЙ ПОНИЖЕННОЕ СОДЕРЖАНИЕ ФТОРСОДЕРЖАЩЕГО ЭМУЛЬГАТОРА | 2007 |

|

RU2439083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМУЕМОГО ИЗ РАСПЛАВА ТЕТРАФТОРЭТИЛЕНОВОГО СОПОЛИМЕРА | 2007 |

|

RU2441883C2 |

Изобретение относится к композиционным добавкам. Композиционная добавка содержит частицы волокнистого политетрафторэтилена и эффективное количество фторсодержащего термопласта для предотвращения агломерации указанных частиц волокнистого политетрафторэтилена. Улучшает переработку полимера в расплаве, способна улучшать прочность базового полимера в расплаве. 2 н. и 10 з.п. ф-лы, 2 табл.

1. Композиционная добавка, улучшающая переработку полимера в расплаве, улучшающая процесс плавления базового полимера, содержащая волокнистый политетрафторэтилен и от 10 до 50% фтортермопласта от общего веса волокнистого политетрафторэтилена для предотвращения преждевременной агломерации указанного волокнистого политетрафторэтилена.

2. Композиционная добавка, улучшающая переработку полимера в расплаве, по п.1, отличающаяся тем, что указанный волокнистый политетрафторэтилен находится в форме частиц, средний размер которых не превышает 10 мкм.

3. Композиционная добавка, улучшающая переработку полимера в расплаве, по п.1, отличающаяся тем, что указанный политетрафторэтилен является неплавким политетрафторэтиленом.

4. Композиционная добавка, улучшающая переработку полимера в расплаве, по п.1, отличающаяся тем, что указанный фтортермопласт имеет температуру плавления в диапазоне между 100 и 310°С.

5. Композиционная добавка, улучшающая переработку полимера в расплаве, по п.4, отличающаяся тем, что указанный фтортермопласт имеет температуру плавления не выше 250°С.

6. Композиционная добавка, улучшающая переработку полимера в расплаве, по п.1, отличающаяся тем, что дополнительно содержит базовый полимер.

7. Способ переработки в расплаве базового полимера, включающий экструзию примеси базового полимера и композиционной добавки, улучшающей переработку полимера в расплаве, по п.1, в количестве, эффективном для улучшения прочности расплава базового полимера.

8. Смесь, содержащая термопластический базовый полимер и композиционную добавку, улучшающую переработку полимера в расплаве, по п.1, которая повышает прочность расплава данного базового полимера.

9. Смесь по п.8, отличающаяся тем, что указанный базовый полимер представляет собой не содержащий фтора полимер.

10. Смесь по п.8, отличающаяся тем, что указанный не содержащий фтора полимер является полиолефином.

11. Смесь по п.8, отличающаяся тем, что указанный волокнистый политетрафторэтилен находится в форме частиц, средний размер которых не превышает 10 мкм.

12. Смесь по п.8, отличающаяся тем, что количество указанного волокнистого политетрафторэтилена находится в диапазоне между 500 и 50000 млн-1 от общего количества указанного базового полимера.

| US 5057575 А, 15.10.1991 | |||

| Устройство для дистанционногоупРАВлЕНия пРОцЕССОМ ОТпуСКА ТОплиВА | 1979 |

|

SU822226A1 |

| US 4962136 А, 09.10.1990 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

Авторы

Даты

2010-09-20—Публикация

2005-04-14—Подача