1

Изобретение относится к композициям на основе фторполимера,применяемым при изготовлении отвер эденных фторполимерных изделий.

В промышленности, занимающейся производством и использованием фторэластомеров и фторполимерных-пластических материалов, существует необходимость в полимерных материалс1Х, отверждение которых может быть проведено легко и экономично. Это относится, в особенности, к тем областям применения, при которых желательно получить продукт, обладающий хорошей стойкостью к старению при нагревании, к действию растворителей и/или химикалиев, вызывающих коррозию, большое значение имеет и стойкость к ползучести.

Известны композиции на основе фторполимеров, например сополимера трифторэтилена, фтористого винилидена и перфторолефина Щ .

Однако эти композиции имеют низкие технические характеристики.

Наиболее близкая по технической сущности к изобретению полимерная композиция, содержащая фторполимер сополимер гексафтсн5пропилена с фтористым винилиденом - и органическую перекись 2 .

Однако и эта отверждаемая композиция имеет низкие эксплуатационные характеристики.

Цель изобретения - повышение стойкости композиции к нагреру, ползучести и действию агрессивных сред.

Поставленная цель достигается тем,

10 что композицияI содержащая органическую перекись и фторполимер, содержит в качестве последнего сополимер, полимеризованные звенья которого состоят

а)из звеньев, источником которых

15 является бромеодержащий олефин, выбранный из группы, включающей бромтрифторэтилен, бромдифторэтилен, перфтораллилбромид, 4-бром-3,3,4,4-тетрафторбУтен-1, 4-бромперфторбутен-1 и

20 винилбромид, в количестве 0,372,4 мол.%,

б)из звеньев, источником которых являются мономеры - 65-69,6 мол.% тетрафторэтилена и 30-33,5 мол.% пер25фторметилперфторвинилового эфира; или 52-55 мол.% тетрафторэтилена, 31-45 мап.% пропилена и остатка винилиденфторида,или 51-78 мол.% винилиденфторида, 20-49 мол.% гексафтор30

.пропилена и/или тетрафторэтилена и

остатка перфторметилперфторвинилового эфира, при следующем соотношении компонентов, вес.ч.:

Фторполимер100

Органическая

перекись0,5-10

Композиция согласно изобретению может также содержать 1-15 вее.ч окиси магния или кальция.

Согласно другому варианту изобретения, кроме всех указанных компонентов, она может содержать триаллилизоцианурат в количестве 0,510 вес.ч.

В сополимере должно быть достаточное количество звеньев, чтобы он содерлшл примерно 0,3-1,5% по весу брома. Особенно рекомендуемым является бромтрифторэтилен.

По одному из наиболее предпочтительных вариантов изобретения новый сополимер представляет собой фторэластомер, в котором компонент б состоит из звеньев, источником которых являются примерно тетрафторэтилен и перфторметилперфторвиниловый простой эфир.

По другим вариантам сополимер представляет собой фторполимер, в котором компонент б состоит из звеньев, источником которых являются мономеры в любой из приведенных выше комбинаций,

При получении композиции рекомендуется применять агент инициирования образования свободных радикалов, и вести реакцию получения сополимера в присутствии свободных радикалов полимеризации в эмульсии. К наиболее ригодным для такой реакции свободнорадикальным агентам инициирования относятся персульфат аммония, персульфат натрия, персульфат калия или смеси двух и более указанных соединений. Пригодны также другие водорастворимые неорганические перекисные соединения, например перфосфаты, перборатн и перкарбонаты натрия, калия и аммония . Инициатор можно употреблять в комбинации с агентом восстановления таким, как сульфит, бисульфит, метабисульфит, гипосульфит,тиосульфат, фосфит или гипофосфит натрия, калия или аммония или в виде комбинации с солью двухвалентного железа, одновалентной меди или серебра или другого легко окисляющегося соединения металла. Можно также пользоваться хорошо известными органиЧ:ескими свободнорадикальными инициаторами, . предпочтительно в комбинации с поверхностно-активным веществом, таким как лаурилсульфат натри или перфтороктоноат аммония.

Поверхностно-активное вещество можно выбирать из числа тех, относи. тельно которых известно, -что они успешно применяются при получении фторполимеров,

Поверхностно-активное вещество можно применять и при использовании неорганических инициаторов.

При реакции эмульсионной полимеризации могут присутствовать и из-вестные агенты передачи цепей, но во многих случаях это не рекомендуется.

После завершения реакции эмульсиной полимеризации, проведенной в рекомендуемых условиях, сополимер может быть выделен из образовавшегося латекса полимера известными методам например путем коагуляции, осуществляемой при введении электролитов или путем ВЕдГМОраживания с последующими центрифугированием или отфильтровыванием и сушкой сополимера

Реакция, при которой происходит образование сополимера, может быть проведена также блочным способом или в среде органической жидкости, содержащей органический свободнорадикальный инициатор. Обычно рекомендуется, чтобы ни одна из присутствующих органических- жидкостей не представляла собой агента передачи цепей.

Во время получения сополимера реакционную смесь предпочтительно нагревают в реакторе в присутствии инертного газа при температуре 50ISOc и давлении выше атмосферного, например под давлением 7-140 кг/см предпочтительно 35-105 кг/см В одном из наиболее предпочтительных вариантов полимеризацию ведут непрерывно и средняя продолжительность пребывания реакционной смеси в реакторе примерно 5-30 мин, а иногда достигает 2-3 ч. Продолжительность реакции может быть вычислна путем деления объема реактора на объем образующегося латекса в час.

Новый фторполимер в большинстве случаев обладает истинной вязкостью около 0,01 или выше, предпочтительно примерно 0,2-1,2.

В качестве органической перекиси используют предпочтительно перекись диалкила. При этом выбирают органическую перекись, могущую служить агентом отверждения композиции в присутствии других компонентов, которые будут присутствовать в конечной композиции, при температурах отверждения не вызывающих чрезмерного отверждения во время смешения или других операций, предшествующих процессу отверждения. Особенно желательна перекись диалкила, разлагающаяся при температуре , если композиция должна подвергаться,переработке при повышенных температурах до ее отверяодения. Во многих случая можно применить перекись ди-третбутила, в которой третичный углеродный атом связан с атомом кислорода парекисной группы. К наиболее

ценным перекисям этого типа относятся 2,5-димeтил-2,5-ди-{тpeтбyтилпepoкcи) -гексен-3 и 2,5-диметил-2,5-ди-(трет-бутилперокси)-гексан. В качестве перекиси могут быть использованы перекись дикумила, перекись дйбензоила, трет-бутилпербензоата и ди - tl,3-димeтил-3-(тpeт.-бyтилпepoкcи)-бyтил -карбоната и т.п.

Можно получить композицию при комнатной температуре в виде жидкой пленкообразующей композиции, содержащей органический растворитель к/или разбавитель, с нанесением слоя жидкой композиции на подложку, высушиванием этого слоя и отверждением его при температуре и ниже.

Композиция, представляющая собой смесь фторполимера и перекиси, это товарный продукт, который может поставляться изготовителям готовых изделий, если они желают модифицировать материал некоторыми другими добавками в соответствии с необходимым требованиями. В композицию могут быт введены окись магния или кальция и триаллилизоцианурат.

Композиция может также содержать одну или более целевых добавок. При добавлении подходящего растворителя можно приготовить жидкую композицию, которую можно использовать для получения клея, покрытий, пленок и т.п.

При получении фторполимерной композиции можно смешать сополимер с другими компонентами при помощи любого известного смесителя, например, можно использовать резиносмеситель валкового типа или резиносмеситель закрытого типа (Бэнбери), чтобы процесс проходил при температуре ниже точки разложения органической перекиси.

Отверждение композиций, содержащей предлагаемые компоненты, в большинстве случаев рекомендуется вести путем нагревания ее в течение 160 мин при температуре около 149204°С. При этом можно пользоваться обычными прессами для вулканизации каучука и отверждения пластического материала. Если желательно получить продукт, обладающий максимальной теплостойкостью и стабильностью, рекомендуется проводить дополнительное отверждение , при котором изделие нагревсоот примерно 1-48 ч при температуре около 180-300°С.

Приведенные ниже примеры иллюстрируют изобретение. Все количества, за исключением тех случаев, когда это особо oroBofieHO, выражены в весовых процентах и весовых частях.

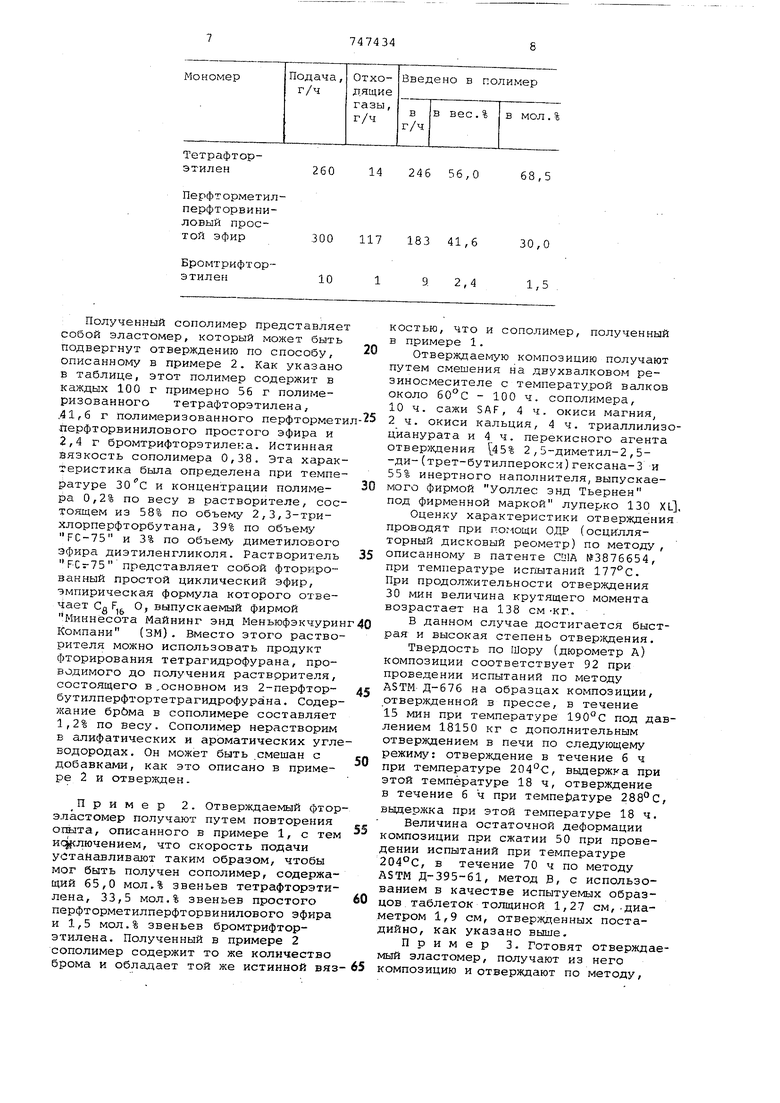

Пример 1. Пригодный для отверждения фторполимер, охватываемый изобретением, находящийся в форме, эластомерного сополимера тетрафторэтилена, перфторметилперфторвинилового простого эфира и бромтрифторэтилена получают непрерывным способом, слагаккцимся из следующих операций:

1.Производят непрерывную подачу 5 трех, описанных в табл.1 мономеров,

в реактор из нержавеющей стали, емкостью 3,8 л, продутый азотом с мешалкой, вращающейся со скоростью 500 об/мин, нагревая содержимое реQ актора при температуре 700 С под давлением 42 кг/см - Образовавшуюся реакционную смесь подвергают эмульсионной полимеризации при прохождении ее через реактор. Время пребывания смеси в реакторе 2,7 ч (вычислено на основании деления объема реактора, равного 3,8 л, на скорость удаления эмульсии, равную примерно 1,4 л/ч). Мономеры и скорость их подачи указаны в табл.1.

2.Во время операции 1 в реактор при помсади netJBoro дозирующего насоса непреривно подают ежечасно раствор, состоящий из 6,38 г персульфата

5 аммония, 4,5 г гептагидрата вторичного кислого фосфата натрия и 126,0 г перфтороктаноата аммония, растворенных в 600 мл воды (дистиллирсэванной),с одновременным введением в реактор при помощи второго дозирующего насоса в течение 1 ч раствора,состоящего из 5,25 г сульфита натрия,.растворенного в 600 МП воды,Величину рН реакционной смеси поддерживают 6,1,

5 3. Из реактора непрерывно удаляют образующийся во время операций 1 и 2 латекс сополимера. Латекс проходит сначала через обратный регулирующий клапан, отрегулированный та0 КИМ образом, чтобы в реакторе поддерживалось давление 42 кг/см а затем поступает в герметизированный контейнер, из которого отходящие газы (непрореагировавшие мономеры)

5 поступают х газожидкостному хроматографу, в котором определяется их состав, приведенный в таблице..

4. После того,как будет удален латекс, образовавшийся во время первичQ ных четырех периодов пребывания реакционной смеси в реакторе,собирают желательное количество латекса,перемешивают его ддя большей однородности. Получают латекс с рН 6,1, с содержанием твердого сополимера 26,0%.

5 5. Затем выделяют образовавшийся сополимер из латекса путем постепенного внесения 4%-ного водного раствора сульфата калия - алюминия до коагуляции сополимера, частицы сополимера промывают дистиллированной водой/ удаляют воду при помощи фильтрующего аппарата и сушат сополимер в печи с циркулируквдим воздухе при температуре 100°С до влагосодержа5 .ния менее 1%.

260 14 246 56,0 68,5

300 117 183 41,6 30,0

10 1 9 2,4 1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе фторкаучука | 1978 |

|

SU1075981A3 |

| Способ получения фторэластомеров | 1975 |

|

SU822755A3 |

| ФТОРПОЛИМЕРЫ, ИМЕЮЩИЕ УЛУЧШЕННУЮ УСАДКУ ПРИ ОТВЕРЖДЕНИИ | 2003 |

|

RU2326907C2 |

| ФТОРСОДЕРЖАЩИЕ ПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2131888C1 |

| Способ получения фторсодержащего сополимера | 1978 |

|

SU865129A3 |

| ПОЛИМЕРИЗАЦИЯ В ВОДНОЙ ЭМУЛЬСИИ БЕЗ ЭМУЛЬГАТОРА ДЛЯ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ФТОРИРОВАННОГО ОЛЕФИНА И УГЛЕВОДОРОДНОГО ОЛЕФИНА | 2003 |

|

RU2342403C2 |

| ФТОРИРОВАННЫЙ ЭЛАСТОМЕРНЫЙ ЛАТЕКС, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФТОРИРОВАННЫЙ ЭЛАСТОМЕР И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ФТОРКАУЧУКА | 2005 |

|

RU2398796C2 |

| СОЕДИНЕНИЯ ФТОРПОЛИМЕРА, СОДЕРЖАЩИЕ МНОГОАТОМНЫЕ СОЕДИНЕНИЯ, И СПОСОБЫ ИЗ ПРОИЗВОДСТВА | 2010 |

|

RU2522749C2 |

| ФТОРОПЛАСТОВЫЕ ПОЛИМЕРЫ, ИМЕЮЩИЕ АЗОТСОДЕРЖАЩИЕ ЦЕНТРЫ ВУЛКАНИЗАЦИИ | 2003 |

|

RU2337112C2 |

| ФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2383555C2 |

Полученный сополимер представляет собой эластомер, который может быть подвергнут отверждению по способу, описанному в примере 2. Как указано в таблице, этот полимер содержит в каждых 100 г примерно 56 г полимеризованного тетрафторэтилена, ,41,6 г полимеризованного перфтормети лерфторвиниловото простого эфира и 2,4 г бромтрифторэтилека. Истинная вязкость сополимера 0,38. Эта характеристика была определена при температуре и концентрации полимера 0,2% по весу в растворителе, состоящем из 58% по объему 2,3,3-трихлорперфторбутана, 39% по объему FC-75 и 3% по объему диметилового эфира диэтиленгликоля. Растворитель FC-75 представляет собой фторированный простой циклический эфир, эмпирическая формула которого отвечает Сд F,c О, выпускаемый фирмой Миннесота Майнинг энд Меньюфэкчури Компани (ЗМ). Вместо этого раство рителя можно использовать продукт фторирования тетрагидрофурана, проводимого до получения растворителя, состоящего в,основном из 2-перфторбутилперфтортетрагидрофурана. Содер жание брбма в сополимере составляет 1,2% по весу. Сополимер нерастворим в алифатических и ароматических угл водородах. Он может быть смешан с добавками, как это описано в примере 2 и отвержден. Пример 2. Отверждаемый фтор эластомер получают путем повторения опыта, описанного в примере 1/ с тем исключением, что скорость подачи устанавливают таким образом, чтобы мог быть получен сополимер, содержа щий 65,0 мол.% звеньев тетрафторэти лена, 33,5 мол.% звеньев простого перфторметилперфторвинилового эфира и 1,5 мол.% звеньев бромтрифторэтилена. Полученный в примере 2 сополимер содержит то же количество брома и обладает той же истинной вя костью, что и сополимер, полученный в примере 1. Отверждаемую композицию получают путем смешения на двухвалковом резиносмесителе с температурой валков около - 100 ч. сополимера, 10 ч. сажи SAF, 4 ч. окиси магния 2 ч. окиси кальция, 4 ч. триаллилизодианурата и 4 ч. перекисного агента отверждения 45% 2,5-диметил-2,5-ди-(трет-бутилперокси)гексана-3 и 55% инертного наполнителя,выпускаемого фирмой Уоллес энд Тьернен под фирменной маркой луперко 130 XL, Оценку характеристики отверждения проводят при помощи ОДР (осцилляторный дисковый реометр) по методу , описанному в патенте CL4A №3876654, при температуре испытаний . При продолжительности отверждения 30 мин величина крутящего момента возрастает на 138 см -кг. В данном случае достигается быстрая и высокая степень отверждения. Твердость по Шору (дюрометр А) композиции соответствует 92 при проведении испытаний по методу ASTM Д-676 на образцах композиции, отвержденной в прессе, в течение 15 мин при температуре 190°С под давлением 18150 кг с дополнительным отверждением в печи по следующему режиму: отверждение в течение 6 ч при температуре 204С, выдержка при этой температуре 18 ч, отверждение в течение 6 ч при темпе)дтуре 288°С, выдержка при этой температуре 18 ч. Величина остаточной деформации композиции при сжатии 50 при проведении испытаний при температуре 204°С, в течение 70 ч по методу ASTM Д-395-61, метод В, с использованием в качестве испытуемых образцов . таблеток толщиной 1,27 см,.диаметром 1,9 см, отверяшенных постадийно, как указано выше, Пример 3. Готовят отверждаемый эластомер, получают из него композицию и отверждают по методу. описанному в примере 2, со следующими исключениями: 1)скорость подачи мономера устанавливают такую, чтобы получить сополимер, содержащий 65,6 мол.% звень ев тетрафторэтилена, 83,0 мол.% звеньев простого перфторметилперфтор винилового эфира и 1,4 мол.% звеньев бромтрифторэтилена. Этот сополимер содержит 0,9% по весу брома и имеет истинную вязкость 0,35 (измерение проводят, как это описано в примере 1); 2)при приготовлении отверждаемой композиций количество сажи 5 ч, окиси магния 5 ч и перекисного агента отверждения 5 ч; 3) образцы для испытаний подверга ют отверждению в прессе в течение 30 мин при температуре .и прово дят дополнительное отверждение, как это описано в примере 2. Предел прочности при разрыве (0) 147 кг/см величина относительного удлинения пр разриве (L) 60%, а остаточная деформация при разрыве 3% {ASTM Д-412). Для сравнения получают фторэласто мер, выходящий за рамки изобретения, и из него готовят композицию, которую отверждают, как описано в примере 3, за исключением того, что мономер подают таким образом (повышают количество бромтрифторэтилена), что полученный сополимер содержит 7,2% по весу брома (это соответствует 11,4 мол.% звеньев бромтрифторэтилена) . Соотношение тетрафторэтилена и простого эфира такое же, как в при мере 3, т.е. оно соответствует приме но 2:1. Образцы полученного отвержденного продукта настолько хрупкие, что не удается получить показатели сопротивления растяжению, относительного удлинения и остаточной деформации при разрыве. П р.и м е р 4. Отверждаемую ком позицию на основе фторэластомера го товят и отверждают, как это описано в примере 2, за исключением тог что бромтрифторэтилен заменяют бромдифторэтиленом. Скорость подачи мономеров устанавливают такую, чтобы получить сополимер, содержаидий 69,63 мол.% звеньев тетрафторэтилена 30,0 мол.% звеньев простого перфторметилперфторвинилового эфира и 0,37 мол.% звеньев бромдифторэтилена. Этот сополимер содержит 0,3% по весу брома и имеет истинную вязкость 0,27 (измерена по методу, описанному в примере 1). , При испытаниях на ОДР повышение крутящего момента составляет 46 см-к при продолжительности отверждения 30 мин. Композиция имеет твердость по Шору (шкала А) 90, остаточную деформацию при сжатии 99, ® 194 кг/с L 140%, модуль при 100%-ном удлинении (М,оо по ASTM Д-412) 147 кг/см и остаточную деформацию при разрыве 19%. Пример 5. Композицию на основе фторэластомера готовят, как это описано в примере 2, с тем исключением, что бромтрифторэтилен заменяют перфтораллилбромидом. Скорость подачи мономеров устанавливают такую чтобы получить сополимер, содержащий 69,2 мол.% звеньев простого перфторметилперфторвинилового эфира, 0,8 мол.% звеньев перфтораллилбромида. Этот сополимер содержит 0,3% по весу брома и имеет истинную вязкость 0.21. При проведении испытаний на ОДР повышение крутящего момента за 30 мин составляет 19,6 см-кг. Композиция имеет (о 151 кг/см L100%, 151 кг/см и остаточную деформацию при разрыве 13%. Пример 6. Композицию на основе фторэластомера готовят, как описано в примере 2, с тем исключением, что бромтрифторэтилен заменяют 3,3-дифтораллилбромидом. Скорость подачи мономеров устанавливают такую, чтобы получить сополимер, содержащий 66 мол.% звеньев тетрафторэтилена, 33 мол.% звеньев простого перфторметилперфторвинилового Зфира и 1 мол.% звеньев бромида. Сополимер содержит 0,7% по весу брома . При проведении испытаний на ОДР повышение крутящего момента за 30 мин составляет 23 см-кг, композиция имеет & 103 кг/см - I 90% и остаточную деформацию при разрыве 8%. Пример 7. Фторэластомер готовят по примеру 1 со следующими исключениями: в реактор вводят мономеры - 56 ч. винилиденфторида, 44 ч. гексафторпропилена и 0,8 ч. бpo п:pифтopзтилeнa.B опытах применяют реактор объемом 2 л. Давление в реакторе 63 кг/см, температура перемешивания , величина рН 3,3. Время пребывания реакционной смеси в реакторе примерно 15 мин. Операция (2) состоит из подачи в реактор (на каждые 100 ч,мономера) 40 ч. воды, содержащей 0,3 ч. персульфата аммония и 0,05 ч. гидрата окиси натрия. Полученный сополимер содержит 59,.1% звеньев винилиденфторида, 40% звеньев гексафторпропилена и 0,9% звеньев бромтрифторэтилена (в весовых процентах) . Латекс содержит 18,7% твердого вещества - сополимера. Полученный фторэластомер имеет вязкость по Муни 94 при температуре 100°С. Этот показатель вязкости, измеренный на пластометре Муни, определяют при применении большого ротора и 10-минутной продолжительности сдвига. П р ;и м ер 8, Отверждаемую композицию на основе фторэластомера готовят путем смешения на двухвалковом омесителе с температурой валков около следующих компонентов; 100 ч. сополимера, получение которого описано в примере 1, 15 ч. МТ, 10 ч, тонкоизмельчеиного битуминозного угля (аустин блэк), 1 Ч-. гидрата окиси кальция, 2 ч, силиката кальция (микросел Е), 4 ч. триаллилизоцианурата н 4 ч. перекисного агента отверждения (луперко 101 XL). Образцы композиции для испытаний отверждают в прессе в течение 30 мин при температуре 177-с и подвергают дополнительному отверждению в печи, причем в течение 4 ч температуру доводят до 26ОСС и выдерживают при этой температуре 18 ч. Полученный отвержденный фторэлас томер имеет остаточную деформацию при сжатии 27, © 154 кг/см, L 17 и 75,5 кг/см Пример 9. Повторяют опыты, описанные в примерах 7 и 8, но со следующими изменениями. Сополимер готовят из 82 ч. винил денфторида, 67 ч. гексафторпропилен 1,4 ч. 4-бром-З, 3, 4 , 4-тетрафторбуте на-1 и (на каладые 150 ч. мономера) 600 ч. воды, содержащей 0,4 ч. персульфата аммония и. 0,08 ч. гидрата окиси натрия. рН реакционной смеси 4,3, время пребывания реакционной смеси в реакторе 20 мин, содержание твердого соподимера в латексе 18%. Полученный сополимер содержит 58,. 9% звеньев винилиденфторида, 40% звеньев гексафторпропилена и 1,1% звеньев бромеодержащего соединения. Полученный фторэластомер имеет вязкость по Муни 100 (метод, описанный 3 примере 8), его истинная вязкость 1,57 при температуре 30°С и концентрации 0/1% по весу, в растворителе состоящем из 87% по об7:,ему тетрагид рофурана и 13% по объему N,М димети фopмarv1идa. Отверждаемую композицию на основ фторэластомера готовят путем смешения на валковом смесителе 10Q ч. со полимера, 15 ч, сажи МТ, 10 ч, а /стин блэк, 1 ч. окиси магния, 3 .4, двухосновного фосфита свинца, 3,3 ч. триаллилизоцианурата и 3,3. ч перекисного аганта отверждения, описанного в примере 8. Образцы для испытаний после отвер кдения их по способу, описанному в примере 8, имеют остаточную дефор мацию после сжатия 25, Q 144 кг/ L 185% и М.,00 59,6 кг/см. . При изготовлении фторполимера, в ходящего за рамки изобретения, по этому же методу, но без применения бромсодержащего соединения получают сополимер винилиденфторида и гексафторпропилена, и используют его для приготовления композиции и отверждения в прессе. Полученный пористый продукт не может быть использован для технического применения. Пример 10. Фторполимер готовят по способу, описанному в примере 7, за исключением того, что сополимер готовят из 77 ч. тетрафторэтилена, 23 ч. пропилена, 1,1 ч. бромтрифторэтилена и (на каждые 100 ч. мономера) 359 ч, воды, содержащих 2,87 ч. поверхностно-активного вещества (33%-ный водный раствор лаурилсульфата натрия), 1,65 ч. персульфата аммония и 1,08 ч. гидрата окиси натрия. Условия проведения реакции следующие: давление 42 кг/см, температура 80°С, время пребы.вания реакционной смеси в реакторе 3 ч, величина рН 9,0. Содержание твердого сополимера в латексе 20,7%. Сополимер содержит примерно 73,4% тетрафторэтилена, 25,3% пропилена и 1,3% бромтрифторэтилена (по весу). Вязкость по Муни 61. Отверждаемую композицию на основе фторполимера готовят путем смешения на двухвалковом резиносмесителе следующих компонентов: 100 ч. сополимера, 30 ч, сажи МТ,- 4 ч. окиси магния, 2 ч, окиси кальция, 4 ч. триаллилизоцианурата и 5 ч. перекисного агента отверждения, состав которого приведен в примере 2. Образцы композиции для испытаний подвергают отверждению в прессе в течение 30 мин npij температуре 177°С и дополнительно отверждают в печи, причем в течение 4 ч температуру повышают до , и затем выдерживают 24 ч при температуре 130СС, Полученный Фторполимер имеет остаточную деформацию после сжатия 50 (0-образные кольца испытывают в течение 70 ч при температуре , по методу ASTM ), 0 63 кг/см, L 200% и М .,00 28 кг/см. Пример 11. Готовят фторполимер, как описано в примере 10, за исключением того, что сополимер получашэт из 68-ч. тетрафторэтилена, 18,3 ч. винилиденфторида, 13,1 ч. пропилена, 0,67 ч. бромтрифторэтилена и (на 100 ч, мономера) 343 ч, воды, содержащей 3,1 ч. поверхностно-активного вещества, описанного в примере 10, 1,96 ч. персульфата аммония и 1,37 ч. гидрата окиси натрия. Время пребывания реакционной смеси в реакторе 90 мин. Содержание твердого сополимера в латексе 17,8%. Сополимер содержит примерно

68,6% тетрафторэтилена, 12,9% винилиденфторида, 17,5% пропилена и 1,0% бромтрифторэтилена.

Отверждаемую композицию на основе фторполимера готовят по методике примера 10. Образцы для испытаний отверждают, как описано в примере 10, но при температуре дополнительного отверждения .

Полученный отверж,ценный фторполимер имеет остаточную деформацию после сжатия 85, & 80,4 кг/см

45,6 кг/см 140% и М

юо

Пример 12. Фторполимер готовят по методу, приведенному в примере 8, за исключением того, что сополимер получают из 46 ч. винилиденфторида, 51 ч. гексафторпропилена, 41 ч. тетрафторэтилена, 1,2 ч. бромтрифторэтилена и (на каждые 140 ч. мономера) 600 ч. вода, содержащей 0,59 ч. персульфата аммония и 0,15 гидрата окиси натрия. Величина рН реакционной смеси 2,9, время пребывания реакционной смеси в реакторе 20 мин. Содержание твердого сополимера в латексе 17,7%. Сополимер содержит 36% винилиденфторида, 31% гексафторпропилена, 32% тетрафторэтилена и 1% бромтрифторэтилена.

Готовят Отверждаемую композицию на основе фторполимера по методу, описанному в примере 9. Количество триаллилизоцианурата 1,5 ч., а количество перекисного агента отверждения, описанного в примере 8/ 2ч. Образцы для испытаний готовят путем отверждения в прессе в.течение 15 мин, при температуре 177с и подвергают дополнительному отверждению в печи с повышением в течение 4 ч температуры до и с выдержкой при этой температуре 18 ч.

Полученный отвержденный фторполимер имеет остаточную деформацию при сжатии 24 (таблетки, выдержка 70 ч при температуре 232- С), 0 150 кг/см L 185% и М,

fOO 57,7 кг/см

Пример 13. Готовят фторполимер по примеру 7, за исключением того, что сополимер получают из 55 ч. винилиденфторида, 35 ч. перфторметилперфторвинилового простого эфира, 10 ч. тетрафторэтилена и 0,5 ч. винилбромида (прибавленного в форме 16%-ного по объему раствора в трихлортрифторэтане), и (на каждые 100 ч мономера) 400 ч. воды, содержащей 0,6 ч. персульфата аммония и 0,1 ч. гидрата окиси натрия Величина рН рзакционной смеси 3,3, время пребывания реакционной смеси в реакторе 30 мин, содержание твердого сополимера в латексе. Сополимер содержит 55% винилиденфторида, 34,5% перфторметилперфторвинилового простого эфира, 10% тетрафторэтилена и 0,5% винилбpo. (весовое процентное содерх ание сополимеризованных звеньев), Вязкость по Му,ни 32.

Готовят Отверждаемую композицию 5 на основе фторполимера путем смешения на двухвалковом смесителе 100 ч. сополимера, 30 ч. сажи МТ, 1 ч. окиси магния 3 ч, двухосновного фосфита свинца, 5 ч. перекиснсго

п агента отверждения, состава которого приведен в примере 9, и 4 ч. , триаллилизоцианурата. Образцы для испытаний готовят путем отверждения в прессе в течение 15 мин при температуре с последующим повышением температуры за 4 ч до 260°С и с выдержкой 24 ч при температуре 260с. Полученный отвержденный фторполимер имеет остаточную деформацию при сжатии 66 (0-образные кольца 7 ч

выдерживают при температуре ), 0Г105 кг/см, L 165% и М,00 54,2 кг/см При изготовлении фторполимера, выходящего за рамки изобретения, для сравнения процесс ведут аналогично,

5 но без винилбромида. Полученный сополимер винилиденфторида, перфторметилперфторвинилового простого эфира и тетрафторэтилена берут для изготовления композиции и отверждают

0 при температуре 15 мин, но при этом получают пористый продукт, не имеющий технической ценности.

Формула изобретения

5 1- Полимерная композиция, содержащая фторполимер и органическую перекись, отличающаяся тем, что, с целью повышения ее стойкости к нагреву, ползучести и действию агрессивных сред, она содержит в качестве фторполимера сополимер, полимеризованные звенья которого состоят:

а)из звеньев, источником котос рых является бромсодержащий олефин,

выбранный из группы, включающей бромтрифторэтилен,броьедифторэтилен, перфтораллилбромид, 4-бром-3,3,4,4-тетрафторбутен-1,4-бромперфторбутен-1 и винилбромид, в количестве 0,37-2,4 мол.%.

б)из звеньев, источником которых являются моно1меры - 65-69,6 мол.% тетрафторэтилена и 30-33,5 мол.% перфторметилперфторвинилового эфира, или 52-55 мол.% .тетрафторэтилена, 31-45 мол.% пропилена и остатка винили,ценфторида, или 51-78 мол.% винилиденфторида, 20-49 мол.% гексафторпропилена и/или тетрафтор0 этилена и остатка перфторметилперфторвинилового эфира, при следующем соотношении компонентов, вес.ч.: Фторполимер 100 Органическая

5 перекись 0,5-10, 15 . , ; r- 2,Композиция по 0.1, о т л ичающаяся тем, что она дополнительно содержит 1-15 вес.ч. окиси магния или кальция. 3.Композиция по п.2, о т л ичающаяся тем, что она до-5 полнительно содержит 0,5-10 вес.ч. .триаллилизоцианурата. 7474 34 -б Источники информации, принятые во внимание при экспертизе 1. Патент CTJA № 3053818, кл. 260-77, опублик. 30.. 2. Патент США № 29449Э5, кл. 260-41, опублик. 15.C5.59 (прототип) .

Авторы

Даты

1980-07-23—Публикация

1976-02-27—Подача