ОБЛАСТЬ ТЕХНИКИ

В настоящем изобретении предложена новая каталитическая композиция для увеличения выхода пропилена в процессе крекинга с псевдоожиженным катализатором.

УРОВЕНЬ ТЕХНИКИ

Каталитический крекинг и, в частности, крекинг с псевдоожиженным катализатором (КПК) традиционно используют для превращения тяжелого углеводородного сырья в более легкие продукты, такие как бензин и ряд фракций дистиллятов. Однако существует возрастающая потребность в увеличении выхода легких олефинов, особенно пропилена, в товарной номенклатуре процессов каталитического крекинга. Легкие олефины (С2-С4 олефины) представляют собой важные сырьевые материалы для нефтехимической промышленности. Например, пропилен, легкий углеводород, содержащий три углеродных атома в молекуле, представляет собой важное химическое вещество для применения в производстве других ценных материалов, таких как полипропилен. Полипропилен представляет собой один из наиболее распространенных пластиков, применяемых на сегодняшний день, и он имеет множество применений как в качестве конструкционного материала, так и в качестве упаковочного материала.

Для производства легких олефинов, каталитический крекинг тяжелого углеводородного сырья, такого как нафта, обычно выполняют приведением в контакт содержащего нафту сырья с каталитической композицией, обычно содержащей одни или несколько кристаллических микропористых молекулярных сит, для селективного превращения сырья в смесь, содержащую олефины. Хотя ранее были предложены различные процессы каталитического крекинга нафты, многие из этих процессов не дают промышленно важных легких олефинов, например, пропилена, с достаточной селективностью или выходом.. Также в процессах крекинга могут образовываться неприемлемые количества метана и ароматических веществ в качестве нежелательных побочных продуктов. Напротив, практичный и экономичный процесс каталитического крекинга нафты должен обеспечивать селективное производство увеличенных количеств легких олефинов, например, пропилена, при минимальной выработке метана и ароматических веществ.

В процессах КПК углеводородное сырье впрыскивают в тяговый участок реактора КПК, где сырье расщепляется на более легкие, более ценные продукты при контактировании с горячим катализатором, который подается по замкнутой системе в лифт-реактор из регенератора катализатора. Крупнейший прорыв в области катализаторов для КПК произошел в начале 1960-х гг., когда были внедрены молекулярные сита или цеолиты. Эти материалы были встроены в матрицу аморфных и/или аморфных/каолиновых материалов, которые в то время представляли собой катализаторы для КПК. Эти новые цеолитные катализаторы, содержащие кристаллический алюмосиликатный цеолит в аморфной или аморфной/каолиновой матрице диоксида кремния, оксида алюминия, оксида кремния-алюминия, каолина, глины и т.п. были, по меньшей мере, в 1000-10000 раз более активными для крекинга углеводородов, чем предшествующие аморфные или аморфные/каолиновые катализаторы, содержащие оксид кремния-алюминия. Внедрение цеолитных катализаторов крекинга произвело революцию в процессе крекинга с псевдоожиженным катализатором. Для работы с такими высокими показателями были разработаны новые процессы, такие как крекинг в восходящем потоке, сокращенное время контакта, новые процессы регенерации, новые разработки улучшенного цеолитного катализатора и т.п.

Цеолиты, обычно используемые в КПК, представляют собой кристаллические алюмосиликаты, которые имеют равномерную кристаллическую структуру, характеризующуюся большим количеством небольших полостей правильной формы, связанных друг с другом большим количеством еще более мелких каналов. Было обнаружено, что за счет этой структуры, состоящей из сети связанных друг с другом полостей и каналов правильной формы, кристаллические цеолиты могут связывать для абсорбции молекулы, имеющие размеры меньше некоторого и точно определенного значения, отталкивая более крупные молекулы, и поэтому они могут быть так называемыми «молекулярными ситами». Эта характерная структура также наделяет их каталитическими свойствами, особенно для некоторых типов углеводородных превращений.

В современной промышленной практике большинство катализаторов КПК крекинга, используемых во всем мире, получают из каталитически активного компонента крупнопористого цеолита. Стандартные крупнопористые молекулярные сита включают цеолит X; REX; цеолит Y; ультрастабильный Y (USY); редкоземельный обменный Y (REY); редкоземельный обменный USY (REUSY); деалюминированный Y (DeAl Y); ультрагидрофобный Y (UHPY); и/или деалюминированные, обогащенные кремнием цеолиты, например, LZ-210. Используют также ZSM-20, цеолит L и природные цеолиты, такие как фожазит, модернит и т.п.

Помимо крупнопористых цеолитов, хорошо известно семейство цеолитов ZSM, а их получение и свойства подробно описано в каталитическом крекинге углеводородов. Например, один тип семейства цеолитов ZSM представляет собой тип, известный как ZSM-5. Кристаллический алюмосиликатный цеолит, известный как ZSM-5, описан, в частности, в патенте США № 3702886, описание которого включено в настоящий документ посредством ссылки. Кристаллический алюмосиликат ZSM-5 характеризуется мольным отношением оксида кремния к оксиду алюминия более 5, и более точно, в безводном состоянии, - общей формулой: [0,9 +-0,2M2/nO:Al2O3:>5SiO2], где М, имеющий валентность n, выбирают из группы, состоящей из смеси катионов щелочных металлов и органоаммонийных катионов, в частности смеси катионов натрия и тетраалкиламмония, алкильные группы которого предпочтительно содержат от 2 до 5 углеродных атомов. Термин «безводный», используемый в представленном выше контексте, обозначает, что в формулу не включена молекулярная вода. Как правило, для цеолита ZSM-5 мольное отношение SiO2 к Al2O3 может широко варьироваться. Например, цеолиты, ZSM-5 могут не содержать алюминия, при этом ZSM-5 образуется из щелочной смеси диоксида кремния, содержащей лишь примеси алюминия. Однако все цеолиты, описываемые как ZSM-5, имеют характерную диаграмму рентгеновской дифракции, представленную в патенте США № 3702886, независимо от содержания алюминия в цеолите.

Бета-цеолит представляет собой другой цеолит, который может быть использован в каталитическом крекинге углеводородов. Бета-цеолит, как правило, представляет собой богатый диоксидом кремния крупнопористый цеолит, имеющий трехмерную пористую структуру, и который имеет кислотные каталитические свойства и структурную селективность благодаря своей структурной особенности, и кроме того обладает очень высокой термостойкостью (температура разрушения кристаллической решетки составляет более 1200°С), гидротермической стабильностью и свойствами устойчивости к истиранию. Благодаря своим уникальным структурным особенностям бета-цеолит обладает хорошей термической и гидротермической устойчивостью, стойкостью к кислотам, свойствами анти-закоксовывания и каталитической активностью в ряде каталитических реакций. Поэтому в последние годы они быстро совершенствуются для новых каталитических процессов.

Катализаторы, используемые в технологии КПК, были специально разработаны для максимизации показателей определенных процессов превращения углеводородов. Например, каталитические композиции, используемые в процессах превращения углеводородов, были сделаны из многофункциональных катализаторов, например, бифункционального катализатора или трифункционального катализатора. Бифункциональный катализатор содержит два отдельных катализатора, например, два цеолита, имеющих различные составы или структурные типы, которые инициируют различные реакции. Продукты реакции могут быть разделены, или два катализатора могут быть использованы совместно, так что продукт реакции одного катализатора переносится и реагирует на каталитическом центре второго катализатора. Кроме того, поскольку одно из преимуществ использования цеолитного катализатора заключается в том, что катализатор является конфигурационно-селективным, а неселективные реакции на поверхности цеолита, как правило, не приемлемы, то цеолитные катализаторы, используемые в процессах превращения углеводородов, обладают способностью предотвращать или, по меньшей мере, уменьшать нежелательные реакции, которые могут иметь место на поверхности цеолитного катализатора, за счет селективного отсеивания молекул в сырьевом потоке на основании их размера или формы. Следовательно, нежелательные молекулы, присутствующие в сырьевом потоке, не могут проникнуть и реагировать в порах катализатора. Кроме того, характеристика цеолитного катализатора может быть иногда максимизирована, если катализатор селективно отсеивает заданные молекулы на основании их размера или формы, предотвращая попадание этих молекул в поры катализатора.

Ранее применялись углеводородные превращения с использованием каталитических композиций, содержащих два различных цеолита. Например, для повышения октанового числа бензиновой фракции, в стандартных процессах каталитического крекинга тяжелого углеводородного сырья с получением бензина и фракций дистиллята обычно используют каталитическую композицию, содержащую крупнопористые молекулярные сита, такие как цеолит Y, в качестве основного компонента крекинга, и среднепористый цеолит, такой как ZSM-5, добавляемый к катализатору крекинга, цеолиту Y. В патенте США № 3758403 описан катализатор с применением цеолита ZSM-5 и крупнопористого цеолита, такого как цеолит Y (с соотношением от 1:10 до 3:1)в качестве активных компонентов. Кроме улучшения октанового числа бензина, эта каталитическая смесь обеспечивает более высокий выход олефинов С3 и С4.

Известно также, например, из патента США № 5279726 и публикации ЕР 559,646, что для получения композитов двух различных алюмосиликатов используют цеолит Y и бета цеолит, для применения в крекинге углеводородов. В патенте США № 5279726 описан катализатор гидрокрекинга, имеющий высокую активность и селективность в отношении бензина, который содержит компонент гидрогенирования на каталитической подложке, содержащей бета цеолит и цеолит Y. Кроме того, в патенте США № 5536687 рассмотрен процесс гидрокрекинга с применением катализатора, содержащего кристаллы бета цеолита и цеолита Y, которые связаны аморфным связующим материалом, таким как оксид алюминия.

Кроме того, в публикациях CN 1103105А и ЕР-2-075-068 А1 описано использование каталитических композиций, содержащих три различных цеолита, в крекинге углеводородов. В публикации CN 1103105А описан катализатор крекинга, способный давать более высокий выход изобутена и изопентена, чем без этого катализатора, и одновременно может обеспечивать получение бензина с высоким октановым числом. Компоненты и состав катализатора, описанного в публикации CN 1103105А, следующие: (1) 5-25 вес. % модифицированного HZSM-5 с соотношением кремний:алюминий 20-100; (2) 1-5 вес. % высококремнистого HZSM с соотношением кремний:алюминий 250-450; (3) 5-20 вес. % цеолита USY; (4) 1-5 вес. % бета цеолита; (5) 30-60 вес. % природной глины; и (6) 15-30 вес. % неорганического оксида. В публикации ЕР-2-075-068 А1 описана каталитическая композиция со следующей смесью цеолитов: (1) 1-75 вес. % бета цеолита, модифицированного фосфором и переходным металлом; (2) 25-99 вес. % цеолита, имеющего структуру MFI, такого как ZSM-5; и (3) 0-74 вес. % крупнопористого цеолита, такого как цеолит Y.

Для увеличения выхода легких олефинов в процессе крекинга углеводородов, используют цеолитный катализатор крекинга с добавлением фосфора. В публикации WO 98/41595 описано, что добавлением фосфорсодержащего среднепористого цеолита, такого как ZSM-5, к стандартному катализатору крекинга, крупнопористым молекулярным ситам, увеличивает выход олефинов С3-С5 при каталитическом крекинге углеводородного сырья без существенного ухудшения характеристик старения среднепористой добавки. Таким образом, выход олефинов С4 и С5 при каталитическом крекинге может быть улучшен добавлением фосфорсодержащего среднепористого цеолита, такого как ZSM-5, к стандартному катализатору крекинга, цеолиту Y.

Внедрение фосфора в среднепористый цеолит, как правило, осуществляют по способам, описанным в патентах США №№ 4356338, 5110776 и 5231064. Обработка фосфорсодержащими соединениями может быть легко выполнена взаимодействием цеолита, отдельно или в комбинации со связующим или матричным материалом, с раствором соответствующего фосфорного соединения, с последующим высушиванием и прокаливанием для преобразования фосфора в его оксидную форму.

Хотя в современном процессе КПК применение различные комбинации цеолита Y, бета цеолита и ZSM-5 представляет собой эффективный способ превращения более тяжелого сырья в более легкие продукты, во многих случаях этот процесс не обеспечивает желаемые количества легких олефинов, таких как пропилен. Рост рынка полипропилена, предположительно, будет определять спрос на пропилен, и необходим процесс производства пропилена по КПК способу, который является более селективным в отношении пропилена, чем существующие каталитические композиции.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в разработке нефтехимической псевдоожиженной каталитической смеси для каталитического крекинга, которая обеспечит существенное увеличение выхода пропилена, по сравнению с существующими нефтехимическими каталитическими системами для КПК. В настоящем изобретении предложено дополнение известных смесей цеолита Y и ZSM-5 дополнительной добавкой, содержащей бета цеолит.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в разработке нефтехимической каталитической системы для КПК, которая обеспечит существенное увеличение выхода пропилена, по сравнению с существующими нефтехимическими каталитическими системами для КПК. Существующие нефтехимические каталитические системы, как правило, состоят из смеси крупнопористого катализатора, такого как КПК катализатор на основе цеолита Y, и дополнительного цеолита, такого как ZSM-5. В настоящем изобретении предложено дополнение существующей каталитической смеси дополнительной добавкой, содержащей бета цеолит.

Для достижения заданного увеличения выхода пропилена, в настоящем изобретении предложена каталитическая смесь, которая содержит, в пересчете на общий вес каталитической смеси, 5-50 вес. % цеолита Y, 5-40 вес. % ZSM-5 и 35-70% бета катализатора. В другом варианте реализации, каталитическая композиция содержит 25-30 вес. % цеолита Y, 15-20 вес. % ZSM-5 и 50-60% бета катализатора. Весовой процент каждого катализатора, представленный непосредственно выше и далее по тексту, включая приложенную формулу изобретения, относится к активному цеолитному компоненту и любым компонентам матрицы, связующего вещества или добавок.

Катализаторы для КПК зачастую представляют собой смеси каталитически активного крупнопористого цеолитного компонента и добавок, содержащих другие цеолиты. Крупнопористые катализаторы крекинга имеют открытые поры с эффективным диаметром более, чем приблизительно 7 ангстрем. Стандартные крупнопористые молекулярные сита включают цеолит X (патент США № 2882442); REX; цеолит Y (патент США № 3130007); ультрастабильный Y (USY) (патент США № 3449070); редкоземельный обменный Y (REY) (патент США № 4415438); редкоземельный обменный USY (REUSY); деалюминированный Y (DeAl Y) (патенты США №№ 3442792 и 4331694); ультрагидрофобный Y (UHPY) (патент США № 4401556); и/или деалюминированные, обогащенные кремнием цеолиты, например, LZ-210 (патент США № 4678765). Как правило, предпочтительны формы цеолиты Y с более высоким содержанием диоксида кремния. ZSM-20 (патент США № 3972983) и цеолит L (патенты США №№ 3216789 и 4701315); и также могут быть использованы природные цеолиты, такие как фожазит, модернит и т.п. (все патенты, представленные выше в скобках, включены в настоящий документ посредством ссылки). Эти материалы могут подвергаться стандартным способам обработки, таким как пропитка или ионный обмен с редкоземельными элементами, для увеличения их стабильности. В современной промышленной практике большинство катализаторов крекинга содержат эти крупнопористые молекулярные сита.

Другие крупнопористые кристаллические молекулярные сита включают сшитые силикаты и/или глины; алюмофосфаты, например, AlPO4-5, AlPO4-8, VPI-5; силикоалюмофосфаты, например, SAPO-5, SAPO-37, SAPO-40, МСМ-9; и другие алюмофосфаты металлов. Среднепористые кристаллические материалы для применения в качестве молекулярных сит включают МСМ-41. Они с разных точек зрения описаны в патентах США №№ 4310440; 4440871; 4554143; 4567029; 4666875; 4742033; 4880611; 4859314; 4791083; 5102643; и 5098684, каждый из который включен в настоящий документ посредством ссылки.

Предпочтительные молекулярные сита из вышеперечисленных представляют собой цеолит Y, более предпочтительно REY, USY или REUSY. Как правило, цеолит Y внедряют в аморфное связующее так, как это известно в данной области техники. Соответствующие связующие включают диоксид кремния, оксид кремния-алюминия, оксид алюминия, глину или другие известные неорганические связующие.

В другом варианте реализации настоящего изобретения, цеолит Y может быть получен в виде микросфер с высоким содержанием цеолита с помощью in-situ способа, описанного в патенте США № 4493902, описание которого включено в настоящий документ посредством перекрестной ссылки. В патенте '902 описаны новые псевдоожиженные катализаторы крекинга, содержащие износостойкие, каталитические активные микросферы с высоким содержанием цеолита, содержащие более, чем приблизительно 40%, предпочтительно 50-70% по весу фожазита Y, а также способы получения таких катализаторов путем кристаллизации более, чем приблизительно 40% натриевого цеолита Y в пористых микросферах, состоящих из смеси метакаолина (каолина, прокаленного для выполнения сильно эндотермической реакции, связанной с дегидроксилированием) и каолина, прокаленного в еще более жестких условиях, чем условия, используемые для превращения каолина в метакаолин, то есть, каолина, прокаленного для выполнения характерной каолиновой экзотермической реакции, иногда упоминаемого как шпинельная форма кальцинированного каолина. Микросферы, содержащие две формы кальцинированного каолина, также могут быть погружены в щелочной раствор силиката натрия, который нагревают, предпочтительно до кристаллизации максимально возможного количества фожазита Y в форме микросфер.

При осуществлении изобретения, описанного в патенте '902, микросферы, состоящие из каолина, прокаленного для выполнения экзотермической реакции, и метакаолина, взаимодействуют с обогащенным щелочью раствором силиката натрия в присутствии инициатора кристаллизации (затравок) для превращения оксида кремния и оксида алюминия в микросферах в синтетический фожазит натрия (цеолит Y). Микросферы выделяют из исходного раствора силиката натрия, выполняют ионный обмен с редкоземельным элементом, ионами аммония или с ними обоими, с получением редкоземельных или различных известных стабилизированных форм катализаторов. Технология патента '902 обеспечивает способы достижения заданной и уникальной комбинации высокого содержания цеолита наряду с высокой активностью, хорошей селективностью и термической стабильностью, а также износостойкостью.

В другом варианте реализации этого изобретения, цеолит Y может быть получен в виде новых цеолитных микросфер, известных как катализатор Naphthamax® производства компании BASF Catalysts, которые описаны в патенте США № 6656347. Эти цеолитные микросферы являются макропористыми, имеют достаточное содержание цеолита, чтобы быть очень активными, и обладают уникальной морфологией для достижения эффективного превращения углеводородов в крекированные бензиновые продукты с улучшенным крекингом кубовых остатков при переработке КПК с коротким временем контакта. Новые цеолитные микросферы получают по новому способу переработки, который представляет собой модификацию технологии, описанной в патенте '902. Было обнаружено, что если нецеолитная, богатая диоксидом алюминия матрица катализатора получена из ультратонкого гидрокаолинового сырья, имеющего такой размер частиц, что 90 вес. % частиц гидрокаолина имеют размер менее 2 микрон, и которую распыляют и кальцинируют в ходе экзотермической реакции, то могут быть получены макропористые цеолитные микросферы. В более общем смысле, каталитическую матрицу КПК, пригодную для достижения макропористости катализатора КПК, получают из алюминий-оксидного сырья, такого как каолин, кальцинированный в ходе экзотермической реакции, который имеет определенный объем водяных пор, который отличается от известного в настоящее время каолина, используемого для получения каталитической матрицы. Объем водяных пор определяют по испытанию точки начала образования суспензии (ISP), который описан в этом патенте.

Морфология образовавшихся микросферических катализаторов является уникальной, по сравнению с in-situ микросферическими катализаторами, полученными ранее. Использование распыленного ультратонкого гидрокаолина, кальцинированного в ходе экзотермической реакции, дает, после кристаллизации in-situ цеолитные микросферы, имеющие макропористую структуру, в которых макропоры этой структуры преимущественно покрыты или выстланы цеолитом. Макропористость, по определению в настоящем документе, обозначает, что катализатор имеет объем макропор в диапазоне пор 600-20000 ангстрем, по меньшей мере, 0,07 см3/г ртутной интрузии, предпочтительно, по меньшей мере, 0,10 см3/г ртутной интрузии. Новый катализатор является оптимальным для технологии КПК, включая технологию с коротким временем контактирования, при которой углеводородное сырье контактирует с катализатором в течение приблизительно 3 секунд или менее.

В более широком смысле, Naphthamax®, описанный в патенте США № 6656347, не ограничивается макропористыми катализаторами, имеющими нецеолитную матрицу, полученную исключительно из каолина. Следовательно, может быть использован любой источник оксида алюминия, который обладает надлежащим сочетанием пористости и химической активности во время синтеза цеолита и может обеспечивать заданную макропористость и морфологию катализатора. Заданная морфология включает матрицу, которая хорошо диспергирована в объеме катализатора, а стенки макропор такой матрицы выстланы цеолитом и практически не содержат связующих покрытий. Соответственно, в значительной степени улучшена не только площадь поверхности крупных пор катализатора, по сравнению с предшествующими катализаторами, но и активная матрица, диспергированная в микросфере, обеспечивает легкую доступность цеолитных кристаллов для углеводородного сырья. Не ограничиваясь какой-либо теорией механизма действия, оказывается, что предшествующие катализаторы, в которых цеолит внедрен в матрицу путем физического смешивания, склеенные со связующим, обладают достаточной макропористостью, однако это связующее покрывает активный цеолитный катализатор, блокируя посредством этого доступ к нему. Микросферические катализаторы Naphthamax® имеют морфологию, которая обеспечивает быструю диффузию в катализатор за счет макропористости и улучшенной дисперсии матрицы, и дополнительно обеспечивает более свободный доступ к цеолиту, поскольку цеолит свободно нанесен на стенки пор. Термин «свободно» обозначает, что цеолитная фаза находится на поверхности матрицы и не прерывается какими-либо фазами связующего. Только лишь макропористость не обеспечивает такие результаты, которые были получены, поскольку стандартно внедренные катализаторы имеют аналогичную макропористость. Следовательно, сочетание пористости и стенок макропор, покрытых цеолитом, обеспечивает неожиданные результаты селективности.

В другом варианте реализации настоящего изобретения, цеолит Y представляет собой редкоземельный обменный цеолит Y, кристаллизованный in-situ в пористой каолиновой матрице. В другом варианте реализации настоящего изобретения, цеолит Y содержит до 12% редкоземельного элемента, ионы которого заменены на цеолит Y.

Для настоящего изобретения смешивают ZSM-5 с цеолитом Y. Благодаря уникальной пористой структуры ZSM-5, этот цеолит может быть широко использован в качестве каталитического материала для различных процессов. Было показано, что цеолит ZSM-5 представляет собой особенно подходящий катализатор в реакциях, затрагивающих ароматические соединения, с акцентом на соединения, имеющие один карбоцикл. Так, ZSM-5 демонстрирует уникальную селективность при превращении олефинов, нафтенов, спиртов, простых эфиров и алканов в ароматические соединения, а также в таких реакциях как изомеризация, алкилирования, деалкилирование и транс-алкилирование ароматических соединений. Такое благоприятное влияние на реакции превращения ароматических соединений встречается также в тех формах ZSM-5, в которых другой металл является изоморфной заменой алюминия, как описано в патенте США № 4163028. ZSM-5 широко используют в каталитическом крекинге и каталитической депарафинизации. При использовании ZSM-5 в каталитическом крекинге нефти достигают увеличения октанового числа бензина. Соответственно, ZSM-5 используют в качестве добавки к другим катализаторам крекинга, например, цеолиту Y, для улучшения октанового числа бензина и выхода СПБТ.

В другом варианте реализации настоящего изобретения, добавку цеолита ZSM-5 получают в виде отдельных микросфер, которые содержат стабилизированный фосфором цеолит ZSM-5, оксид алюминия и каолин, связанные вместе с помощью фосфорной кислоты.

ZSM-5 может быть модифицирован с помощью фосфорсодержащих соединений. Может быть использовано любое фосфорсодержащее соединение, имеющее ковалентную или ионную составляющую, способную взаимодействовать с ионом водорода, такое как, например, фосфорная кислота, фосфины и фосфиты. Подходящие фосфорсодержащие соединения включают производные групп, представленных формулами РХ3, RPX2, R2PX, R3Р, R3P=O, RPO2, RP(O)(OX)2, R2P(O)OX, RP(OX)2, ROP(OX)2and (RO)2POP(OR)2, где R представляет собой алкильный или фенильный радикал, и X представляет собой водород, R или галогенид. Эти соединения включают первичные, RPH2, вторичные, R2PH, и третичные, R3P, фосфины, такие как бутилфосфин; оксиды третичных фосфинов, R3PO, такие как трибутилфосфина оксид; первичные, RP(O)(OX)2 и вторичные, R2P(O)OX, фосфоновые кислоты, такие бензолфосфоновая кислота; сложные эфиры фосфоновых кислот, такие как диэтилфосфонат, (RO)2P(O)H, диалкил-алкилфосфонаты, (RO)2P(O)R, и алкил-диалкилфосфинаты, (RO)P(O)R2; фосфиновые кислоты, R2POX, такие как диэтилфосфиновая кислота, первичные, (RO)P(OX)2, вторичные, (RO)2POX, и третичные, (RO)3P, фосфиты; и их сложные эфиры, такие как монопропиловый эфир, алкил-диалкилфосфинитные, (RO)PR2, и диалкил-алкилфосфонитные, (RO)2PR, сложные эфиры. Примеры фосфитных эфиров включают триметилфосфит, триэтилфосфит, диизопропилфосфит, бутилфосфит; и пирофосфиты, такие как тетраэтилпирофосфит. Алкильные группы в упомянутых соединениях содержат от 1 до 4 углеродных атомов.

Другие подходящие фосфорсодержащие соединения включают галогениды фосфора, такие фосфора трихлорид, бромид и йодид, алкил-фосфородихлоридиты, (RO)PCl2, диалкил-фосфорохлоридиты, (RO)2PX, диалкил-фосфинохлоридиты, R2PC1, алкил-алкилфосфонохлоридаты, (RO)(R)P(O)Cl, и диалкил-фосфинохлоридаты, R2P(O)Cl.

Предпочтительные фосфорсодержащие соединения включают: фосфорную кислоту, дигидрофосфат аммония, гидрофосфатдиаммония или полифосфат аммония, триметилфосфит и трихлорид фосфора.

Предполагается, что составная часть фосфорсодержащего соединения, способная взаимодействовать с ионом водорода, реагирует с водородом исходного целита. Это позволяет предположить, что фосфор может быть химически связан с кристаллической структурой цеолита, поскольку фосфорсодержащие цеолиты могут использоваться в течение более продолжительного времени при высоких температурах без потери фосфора. Более того, маловероятно, что фосфор находится в виде составной части кристаллической решетки, то есть он не замещен атомами кремния или алюминия, поскольку размеры элементарной ячейки цеолита не меняются при внедрении атомов фосфора.

Внедрение фосфора в цеолит обеспечивает композицию, обладающую уникальными свойствами в качестве каталитического агента. Цеолиты имеют сильно-кислотные центры. С другой стороны, фосфорсодержащий цеолит не имеет таких сильно-кислотных центров. Фосфорсодержащий цеолит имеет большее количество кислотных центров, чем исходный цеолит, но эти центры являются обладают меньшей кислотной силой, чем центры в исходном цеолите. Возможно, что очевидная замена сильно-кислотных центров большим количеством относительно слабо-кислотных центров может обусловливать уникальные каталитические свойства фосфорсодержащего цеолита.

Взаимодействие цеолита с фосфорсодержащим соединением происходит в время контакта. Если фосфорсодержащее соединение является жидким, то указанное соединение во время обеспечения контакта с цетолитом может находиться в растворе растворителя. Может быть использован любой растворитель, относительно инертный в отношении этого фосфорсодержащего соединения и цеолита. Подходящие растворители включают алифатические, ароматические или спиртовые жидкости. Если фосфорсодержащее соединение представляет собой триметилфосфит или жидкий трихлорид фосфора, то может быть использован углеводородный растворитель, такой как н-октан. Фосфорсодержащее соединение может быть использовано без растворителя, например, может быть использовано в виде неразбавленной жидкости. Если фосфорсодержащее соединение находится в газообразной фазе, как в случае использования газообразного трихлорида фосфора, то фосфорсодержащее соединение может быть использовано самостоятельно или в смеси с газообразным разбавителем, относительно инертным в отношении фосфорсодержащего соединения и цеолита, таким как воздух или азот.

Предпочтительно, перед взаимодействием цеолита с фосфорсодержащим соединением цеолит высушивают. Высушивание может быть выполнено в присутствии воздуха. Могут быть использованы повышенные температуры. Однако температура должна быть такой, как указано далее, чтобы не нарушалась кристаллическая структура цеолита.

Предпочтительно также нагревание фосфорсодержащего катализатора после его получения и перед применением. Нагревание может быть выполнено в присутствии кислорода, например, воздуха. Нагревание может быть при температуре приблизительно 150°С. Однако предпочтительны более высокие температуры, то есть приблизительно до 500°С. Нагревание может быть выполнено в течение 1-24 часов. Было обнаружено, что нагревание повышает каталитическую эффективность фосфорсодержащего цеолита, возможно за счет увеличения количества кислотных центров, а не за счет увеличения силы существующих кислотных центров. Увеличение температуры нагревания увеличивает эффективность катализатора. Однако несмотря на то, что могут быть использованы температуры нагревания выше, чем приблизительно 500°С, они не являются необходимыми. При температурах приблизительно 1000°С разрушается кристаллическая структура цеолита.

Количество фосфора, внедренного в кристаллическую структуру фосфорсодержащего цеолита, должно составлять, по меньшей мере, 0,1% по весу. При таком количестве фосфора достигается замена достаточной части сильных кислотных центров цеолита на большее количество более слабых кислотных центров. Для осуществления этого предпочтительно, чтобы количество фосфора в фосфорсодержащем цеолите составляло, по меньшей мере, приблизительно 0,5% по весу. Количество фосфора может составлять даже 10% по весу, хотя при таком более высоком содержании может возникать ухудшение каталитической активности.

Кроме того, компонент катализатора, представляющий собой крупнопористые молекулярные сита, описанные выше, может также содержать фосфор или фосфорное соединение для обеспечения любой функции, приписываемой его действию.

Как рассмотрено выше, ZSM-5 селективно расщепляет алифатические молекулы бензинового диапазона с образованием дополнительного количества легких олефинов за счет снижения выхода бензина. Использование фосфорсодержащего ZSM-5 в качестве добавок при КПК, напротив, может снизить уменьшение выхода бензина при эффективном увеличении выхода легких олефинов. При использовании фосфорсодержащего ZSM-5 увеличивается также выход 2-метил-бутенов и н-бутенов, благодаря его более слабой кислотности. Необработанный ZSM-5, с другой стороны, дополнительно расщепляет эти С5 и С4 олефины за счет свое высокой кислотности. Следовательно при использовании фосфорсодержащих цеолитов ZSM-5 в качестве добавок к катализаторам крекинга, улучшается выход 2-метил-бутенов, н-бутенов и бензина, по сравнению с использованием соответствующего необработанного ZSM-5 в качестве добавки.

В другом варианте реализации настоящего изобретения, цеолит ZSM-5 смешивают с цеолитом Y, при этом добавку цеолита ZSM-5 получают в соответствии с патентом США № 7375048. В соответствии с патентом '048, каолиновую суспензию с высоким содержанием твердых веществ смешивают с суспензией, содержащей ZSM-5, оксид алюминия с большой площадью поверхности (псевдобемитного типа) и оксид алюминия с низкой площадью поверхности, или химически неактивный неорганический материал с такой же высокой плотностью. Смешанную суспензию насосом подают в статичную смесь, расположенную рядом с атомизатором или распылительной сушилкой. Затем в перемешанную каолиновую суспензию с высоким содержанием диспергированных твердых веществ впрыскивают фосфорную кислоту, а впрыснутую кислотную суспензию распыляют на капли в распылительной сушилке. В этом процессе получают микросферы, которые имеют хорошее взаимодействие между каолиновыми частицами и превосходные физические и химические свойства. Более того, эти микросферы могут содержать, по меньшей мере, 30 вес. % ZSM-5, и, за счет добавления неактивного оксида алюминия или другого неактивного неорганического материала с высокой плотностью, они имеют высокую устойчивость к истиранию.

В настоящем изобретении, бета цеолит добавляют к смеси цеолита Y и цеолита ZSM-5. Бета цеолит представляет собой кристаллический цеолит, состав и анализ порошковой рентгеновской дифракции которого описаны в патенте США Re № 28341, который включен в настоящий документ посредством ссылки в полном объеме. Этот цеолит представляет собой крупнопористый цеолит, имеющий размер пор приблизительно 7,0 ангстрем и индекс проницаемости менее 2. Бета цеолит получают, в основном, в виде алюмосиликатного цеолита с молярным соотношением оксида кремния к оксиду алюминия (SiO2/Al2O3), по меньшей мере, 10. Он может быть также получен с еще более высокими мольными соотношениями оксида кремния к оксиду алюминия, например, 500:1 или более, и хотя такие материалы обладают лишь слабыми свойствами цеолита или не обладают ими, следует понимать, что в настоящем изобретении термин «бета цеолит» включает такие материалы.

Бета цеолит, как правило, синтезирую из реакционной смеси, содержащей агент сборки. Применение агентов сборки для синтез бета цеолита хорошо известно в данной области. Например, в патентах США № 3308069 и Re № 28341 описано применение тетраэтиламмония гидроксида, а в патенте США № 5139759, который включен в настоящий документ посредством ссылки, описано применение иона тетраэтиламмония, полученного из соответствующего галогенида тетраэтиламмония. Другой стандартный способ получения бета цеолита описан в книге под названием "Verified Synthesis of Zeolitic Materials" авторов H. Robson (редактор) и K. P. Lillerud (диаграммы РПД), второе пересмотренное издание, ISBN 0-444-50703-5, Elsevier, 2001 г. Предположительно, выбор конкретного агента сборки не является критичным для успешного выполнения процесса, описанного в настоящем документе. В одном варианте реализации, бета цеолит прокаливают в воздухе при температуре от 500 до 700°С в течение достаточного времени для удаления агента сборки из бета цеолита. Прокаливание для удаления агента сборки может быть выполнено до пли после смешивания бета цеолита с подложкой и/или компонентом гидрирования. Хотя предполагается, что агент сборки может быть удален при температурах прокаливания выше 700°С, очень высокие температуры прокаливания могут существенно снизить адсорбционную емкость бета цеолита в отношении SF6. Поэтому предполагается, что следует избегать температур прокаливания свыше 750°С для удаления агента сборки при получении бета цеолита для применения в способе, описанном в настоящем документе. Для способа, описанного в настоящем документе, очень важно, что адсорбционная емкость бета цеолита в отношении SF6 составляла, по меньшей мере, 28 вес. %.

Однако в опубликованной заявке США № US2010/0322847, BASF, был показан синтез бета цеолита без темплата. В другом варианте настоящего изобретения, добавку бета цеолита для настоящего изобретения получают так же, как добавку ZSM-5 и в соответствии с патентном США № 7375048.

В другом варианте реализации настоящего изобретения, форма бета цеолита представляет собой Н-бета с соотношением оксида кремния к оксиду алюминия более 10, дополнительно представленный на примере с соотношениями оксида кремния к оксиду алюминия более 35. Отношение оксида кремния к оксиду алюминия для Н-бета цеолита также может более 100.

Стабилизация бета цеолита фосфором в настоящем изобретении может быть осуществлена прямым взаимодействием бета цеолита с фосфорной кислотой или посредством внедрения фосфорной кислоты в эту добавку прямым впрыскиванием в процессе распылительного высушивания. Также для ZSM-5 могут быть использованы гидрофосфаты или полифосфаты аммония, описанные ранее.

В другом варианте реализации настоящего изобретения, содержание фосфора в бета цеолите находится в диапазоне от 1 до 7% Р2О5.

В другом варианте реализации настоящего изобретения, содержание фосфора в бета цеолите находится в диапазоне от 3 до 5% Р2О5. Для добавления фосфорной кислоты с помощью встроенного впрыскивания при высушивании бета добавки необходимо предпочтительное содержание фосфора от 10 до 15% Р2О5, еще более предпочтительно содержание 12-13% Р2О5.

В другом варианте настоящего изобретения, цеолит Y представляет собой Naphthamax® (редкоземельный обменный цеолит Y, кристаллизованный insitu в пористой каолиновой матрице), который смешан с добавкой, содержащей цеолит ZSM-5, описанный выше. В каталитическую смесь добавляют отдельную добавку частиц катализатора, содержащую бета цеолит, описанный выше.

Пример 1

Смеси бета добавки с низким содержанием редкоземельного обменного Naphthamax® и добавки ZSM-5 после паровой дезактивации (15-24 часа при 1500°F и 100% пара) оценили с помощью АСЕ™, используя парафиновое сырье, приобретенное у компании RelianceIndustries. Бета цеолит имеет высокую склонность к получению олефинов благодаря его характерной низкой способности к переносу гидридов. Это можно наблюдать по высоким отношениям изобутилена к изобутану в реакциях крекинга. Следовательно, смесевые соотношения для максимального выхода пропилена основаны на использовании большего количества бета добавки, чем Naphthamax®, и большего количества Naphthamax®, чем добавки ZSM-5. Такая композиция представляет собой 50-60 вес. % бета добавки, 25-30 вес. % 1% REO Naphthamax® и 15-20 вес. % добавки ZSM-5. Такая композиция обеспечивает выход пропилена на 1,5-2,5% выше, чем при использовании современного катализатора для нефтехимического КПК.

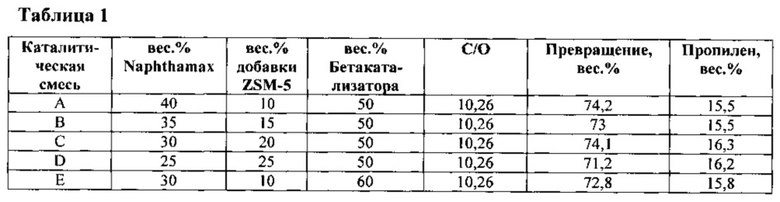

С помощью АСЕ выполнили одноточечный крекинг нефти на катализаторе для восьми смесей: в четырех использовали 50 вес. % бета катализатора, и в четырех использовали 60 вес. % бета катализатора. Затем варьировали количество ZSM-5 и Naphthamax® для уравновешивания смеси. В Таблице 1 представлены смесевые соотношения, а также превращения и выходы пропилена при С/О 10,26.

Как можно видеть из Таблицы 1, смеси С, D и F демонстрируют наиболее высокие выходы пропилена и приемлемую активность.

Пример 2

Приготовили каталитическую композицию, содержащую смесь из 60 вес. % бета добавки, 25 вес. % 1% REO Naphthamax и 15 вес. % добавки ZSM-5. Выход пропилена для этой каталитической композиции сравнили с известным катализатором для нефтехимического КПК, содержащим 23,5 вес. % добавки ZSM-5 и 76,5 вес. % 1% REO Naphthamax. Испытание на АСЕ с использованием сырья Reliance показало увеличение выхода пропилена более чем на 2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЫШЕНИЕ АКТИВНОСТИ ПРИСАДКИ ZSM-5 С ПОМОЩЬЮ УЛУЧШЕННОГО ВЗАИМОДЕЙСТВИЯ ЦЕОЛИТА И ФОСФОРА | 2014 |

|

RU2672919C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА СЫРЬЯ | 2015 |

|

RU2684108C2 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2409422C2 |

| КАТАЛИЗАТОР ФКК, СОДЕРЖАЩИЙ ФОСФОР | 2014 |

|

RU2683034C1 |

| КАТАЛИЗАТОР ДЛЯ ЛЕГКИХ ОЛЕФИНОВ И LPG В ПСЕВДООЖИЖЕННЫХ КАТАЛИТИЧЕСКИХ УСТАНОВКАХ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2005 |

|

RU2412760C2 |

| КОМПОЗИЦИЯ КАТАЛИЗА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛОГО ИСХОДНОГО СЫРЬЯ | 2007 |

|

RU2427424C2 |

| СПОСОБ ФЛЮИДИЗИРОВАННОГО КРЕКИНГА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ОЛЕФИНОВ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2793858C1 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ КРЕКИНГА УГЛЕВОДОРОДОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2005 |

|

RU2397811C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ ФКК, СОДЕРЖАЩИЕ ОКСИД БОРА И ФОСФОР | 2014 |

|

RU2684613C1 |

Изобретение относится к каталитической композиции углеводородного превращения. Катализатор содержит в пересчете на общий вес катализатора в вес.%: 25-30 цеолита Y, 15-20цеолита ZSM-5, 50-60 бета цеолита. Описан также способ получения пропилена, включающий крекинг углеводородного сырья. Технический результат - увеличение выхода пропилена в процессе крекинга с псевдоожиженным катализатором. 4 н. и 10 з.п. ф-лы, 1 табл., 2 пр.

1. Катализатор углеводородного превращения, содержащий, в пересчете на общий вес катализатора, смесь:

(a) от 25 до 30 вес.% цеолита Y;

(b) от 15 до 20 вес.% цеолита ZSM-5; и

(c) от 50 до 60 вес.% бета цеолита.

2. Катализатор по п. 1, отличающийся тем, что цеолит Y представляет собой макропористый цеолит, содержащий цеолит Y, кристаллизованный в виде слоя на поверхности пористой матрицы, содержащей оксид алюминия, указанная матрица, на которую нанесен слой цеолита, упорядочена в конфигурации, обеспечивающей макропоры, в которых цеолитный слой расположен на стенках указанных макропор.

3. Катализатор по п. 1, отличающийся тем, что цеолит Y содержит до 12 вес.% редкоземельного элемента, ионы которого заменены на цеолит Y.

4. Катализатор по п. 1, отличающийся тем, что каждый из ZSM-5, бета цеолита и цеолита Y представляет собой отдельную микросферу.

5. Катализатор по п. 1, отличающийся тем, что цеолит ZSM-5 содержит стабилизированный фосфором цеолит ZSM-5, оксид алюминия и каолин, связанные вместе фосфорсодержащим соединением.

6. Катализатор по п. 1, отличающийся тем, что бета цеолит представляет собой Н-бета алюмосиликатный цеолит с мольным соотношением оксида кремния к оксиду алюминия более 10.

7. Катализатор по п. 6, отличающийся тем, что мольное соотношение оксида кремния к оксиду алюминия для бета цеолита составляет более 100.

8. Катализатор по п. 1, отличающийся тем, что бета цеолит модифицирован фосфорсодержащим соединением.

9. Катализатор по п. 8, отличающийся тем, что содержание фосфора в бета цеолите составляет 1-7 вес.% Р2О5.

10. Катализатор по п. 9, отличающийся тем, что содержание фосфора составляет 3-5 вес.% P2O5.

11. Катализатор по п. 1, отличающийся тем, что цеолит Y представляет собой макропористый цеолит, содержащий цеолит Y, кристаллизованный в виде слоя на поверхности пористой матрицы, содержащей оксид алюминия, указанная матрица, на которую нанесен слой цеолита, упорядочена в конфигурации, обеспечивающей макропоры, в которых цеолитный слой расположен на стенках указанных макропор.

12. Катализатор по п. 11, отличающийся тем, что цеолит ZSM-5 представляет собой стабилизированный фосфором цеолит ZSM-5, оксид алюминия и каолин, связанные вместе фосфорсодержащим соединением.

13. Способ получения пропилена, включающий крекинг углеводородного сырья в условиях каталитического крекинга с псевдоожиженным слоем при помощи катализатора по п. 1.

14. Способ получения пропилена, включающий крекинг углеводородного сырья в условиях каталитического крекинга с псевдоожиженным слоем при помощи катализатора по п. 11.

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 6656347 В2, 02.12.2003 | |||

| US 7375048 В2, 20.05.2008 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЦЕОЛИТ, СВЯЗАННЫЙ С ФОСФАТОМ МЕТАЛЛА, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДОВ | 2005 |

|

RU2382811C2 |

Авторы

Даты

2017-03-14—Публикация

2012-09-13—Подача