Изобретение относится к способу создания металлического соединения профилированных рельсов в продольном направлении, например железнодорожных рельсов, балок или т.п., путем сварки трением, причем на первой ступени способа проводят нагревание концов рельсов до температуры соединения путем прижатия друг к другу при одновременном перемещении торцевых поверхностей относительно друг друга и на второй ступени способа осуществляют соединение рельсов после выравнивания контуров или поперечных сечений путем прижатия друг к другу торцевых поверхностей.

Металлическое соединение торцевых поверхностей брусков можно с преимуществом осуществлять с помощью сварки трением, причем нагревание прижатых друг к другу торцевых поверхностей или подвод тепла к концам брусков достигается благодаря их относительному движению относительно друг друга.

Относительное движение может осуществляться в виде вращательного движения, по меньшей мере, одного бруса с различным по сравнению с противоположным брусом числом оборотов и/или с разным направлением вращения вокруг общей оси или за счет того, что, по меньшей мере, один из концов осуществляет поступательное движение перпендикулярно оси в направлении, не одинаковом с противоположным концом, и/или совершает вращательное движение или совершает орбитальное движение.

В частности, для длинных брусков с соответственно высокой массой предпочтительно для нагревания соединяемых концов брусков перемещать их циклически относительно друг друга перпендикулярно оси, т.е. без вращения.

Способ сварки трением и устройство для сварки трением труб известно из патента США US 5697545, причем две части трубы устанавливают торцевыми сторонами друг к другу с нагрузкой давлением и осуществляют относительное колебательное движение торцевых поверхностей для нагревания областей соединения с помощью магнитострикционного преобразователя.

Способ и колебательная сварочная головка для соединения с помощью сварки трением или удаления окалины с технических конструктивных деталей с любым контуром свариваемых поверхностей известны из документа EP 0707919 А1. Сварочная головка для сварки трением согласно предложению оснащена управляющим эксцентриком и параллельной направляющей, с помощью которых энергия вращения на стороне входа может преобразовываться в циркулярную, направляемую параллельно энергию движения. Согласно способу нагревания конструктивная деталь с помощью колебательной сварочной головки совершает незначительные движения вокруг центра жестко установленной конструктивной детали в соединение трением.

В патенте Великобритании GB 1293531 раскрыт способ сварки трением, согласно которому на ступени нагревания установленные относительно друг друга торцевые поверхности концов брусков совершают орбитальное относительное движение. Это орбитальное относительное движение может быть круговым, проходящим по эллипсоиде или иным образом в форме фигур Лиссажу. Способ сварки трением железнодорожных рельсов и подобных профилей балок известен из заявки ФРГ DE 19807457 А1. Согласно заявке предлагают между соединяемыми концами рельсов приводить в колебательное линейное или орбитальное движение промежуточный элемент, в то время как одновременно с этим оба зафиксированных конца рельсов прижимать в продольном направлении рельсов навстречу друг другу к промежуточному элементу, чтобы необходимое для сварки тепло с помощью энергии трения поступало на обе контактирующие поверхности между соответственно одним концом рельса и соответственно одной поверхностью сечения промежуточного элемента. Такое соединение рельсов имеет, разумеется, две поверхности соединения сваркой трения, что обусловлено способом.

Для рельсов с большой протяженностью в продольном направлении австрийский патент AT 411883 B предлагает способ создания металлического соединения торцевых поверхностей или поверхностей поперечного сечения с помощью сварки трением. После пригонки концов по оси для ступени нагревания предусмотрено, что пригнанные поверхности поперечных сечений устанавливаются относительно друг друга, нагружаются давлением, и оба конца рельсов совершают колебательное движение относительно друг друга в противоположном направлении.

Для соединения со стороны торцов при необходимости профилированных брусков с помощью сварки трением согласно уровню техники для нагревания концов, расположенных на стороне торцов, не требуется лишь исключительно относительное движение вращения вокруг оси бруса, можно также использовать относительные движения нагруженных давлением поверхностей поперечного сечения, которые являются колебательными, при необходимости орбитально колебательными.

Металлическое соединение рельсов и балок путем сварки трением с помощью колебательных относительных движений нагруженных давлением торцевых поверхностей при нагревании может, однако, вызвать большие усилия для движения концов рельсов и, в частности, как следствие, смещение концов фланцев, т.е. местную прерывность поперечного сечения рельсов, в продольном направлении в месте сварки.

Изобретение направлено на решение указанной проблемы и ставит целью предложить способ упомянутого в начале вида, который при уменьшенных перестановочных усилиях изгиба для относительного движения концов рельсов обеспечивает улучшенный вид трения для производства энергии на торцевых поверхностях и обеспечивает конформное для поперечного сечения, высококачественное металлическое соединение рельсов.

Эта цель в заявленном способе достигается благодаря тому, что на ступени нагревания концы рельсов, колеблясь с большой амплитудой колебания перпендикулярно направлению главной оси, перемещаются относительно друг друга с максимальным моментом инерции поверхности поперечного сечения.

Основываясь на теории технической механики, согласно которой подвергнутые изгибающему усилию профилированные бруски, как, например, рельсы, к примеру железнодорожные рельсы или балки, рассматривая соответственно в поперечном сечении, имеют главные оси, для которых осевой момент инерции является максимумом или минимумом, причем определяющими для главного момента инерции являются области поверхностей поперечных сечений и их соответствующее расстояние по нормали от осей, были определены требования и величины воздействий динамических перестановочных усилий при трении профилированных поверхностей.

Для выделения энергии на торцевых поверхностях концы рельсов могут совершать колебательные движения в любом направлении перпендикулярно оси.

Рельсы с высоким сопротивлением изгибу в направлении главной нагрузки всегда обладают как можно дальше выступающими от оси областями, как, например, фланец подошвы рельса или фланец балки, чтобы достичь высокого момента инерции поперечного сечения, при необходимости при малом весе на единицу длины.

Определенные данные показали, что при плоскостном орбитальном, концентрическом трении поверхностей поперечных сечений рельсов выступающие фланцы при нагрузке компонентой усилия перпендикулярно направлению выступа подвержены преимущественно упругому, при больших амплитудах колебаний также отчасти пластичному изгибанию. Так как изгибы концов рельсов в направлении главной нагрузки с максимальным моментом инерции могут усилить эти изгибы фланцев, которые в результате могут привести к так называемым вибрированиям фланцев и влекут за собой геометрические сварочно-технологические недостатки металлического соединения, то существенным в изобретении является направление наибольшей амплитуды колебания по существу перпендикулярно моменту инерции поверхности поперечного сечения.

Предпочтительно, если при операции нагревания концы рельсов будут совершать, по существу, колебательные движения относительно друг друга перпендикулярно направлению главной оси Y с максимальным моментом инерции поверхности поперечного сечения.

При имеющих большую толщину сходящих на конус к концу фланцах может также быть благоприятным, если на ступени нагревания концы рельсов совершают, в основном, колебательное движение относительно друг друга перпендикулярно направлению главной оси Y, и на это движение накладывается колебание с меньшей частотой в направлении главной оси Y. Незначительная величина колебания, например 1/4 и менее, в направлении главной оси может потребоваться для гомогенного поверхностного выделения теплоты трения, она, однако, ограничивается геометрической формой фланцев.

Согласно другому предпочтительному варианту выполнения способа в соответствии с настоящим изобретением на ступени нагревания концы рельсов совершают относительно друг друга колебательное вращательное движение. С помощью этого вида движения можно при незначительных перестановочных усилиях достичь целесообразно усиленного введения тепла в области концов рельсов с высокой массой.

Предпочтительно, если по всей поверхности поперечного сечения рельса достигают колебательного относительного движения концов рельсов или если используется вращательное колебательное движение с точкой вращения вне поверхности поперечного сечения рельсов.

Высокой гибкости способа в отношении различных материалов рельсов и оптимизации сварочных свойств концов рельсов можно достичь, если на ступени нагревания концы рельсов приводятся, по существу, в поступательное колебательное движение относительно друг друга перпендикулярно направлению главной оси Y, и на это движение накладывается вращательное колебание.

Если в способе согласно изобретению, по меньшей мере, один из рельсов устанавливают таким образом, что для его концевой части, по меньшей мере, при вынужденном колебательном движении выполняется, по существу, условие резонанса гармонического колебания, то можно достичь существенного снижения усилий, применяемых для колебательного движения. Хотя трение торцевых поверхностей концов рельсов для создания тепловой энергии действует подавляюще на резонансные колебания, неожиданным образом оказалось возможным, как при поступательном, так и при вращательном колебании, достичь снижения перестановочных колебательных усилий, если осуществляется сужение рамок в отношении условий резонанса. Также можно на ступени нагревания предусмотреть относительное движение торцевых поверхностей рельсов, причем колебания показывают фигуры наложения или фигуры Лиссажу, которые, в основном, образованы с поверхностным наполнением, а перпендикулярно направлению главной оси Y с максимальным моментом инерции поверхности поперечного сечения имеют наибольшее расширение. Разумеется, качество сварки достигается лишь в том случае, если разница в величине амплитуды в направлении главных осей больше чем 4:1, в частности 6:1. Эта взаимосвязь была обнаружена также для наложенных поступательных колебаний.

На основе схематических чертежей следует более подробно представить изобретение на примерах. Показано:

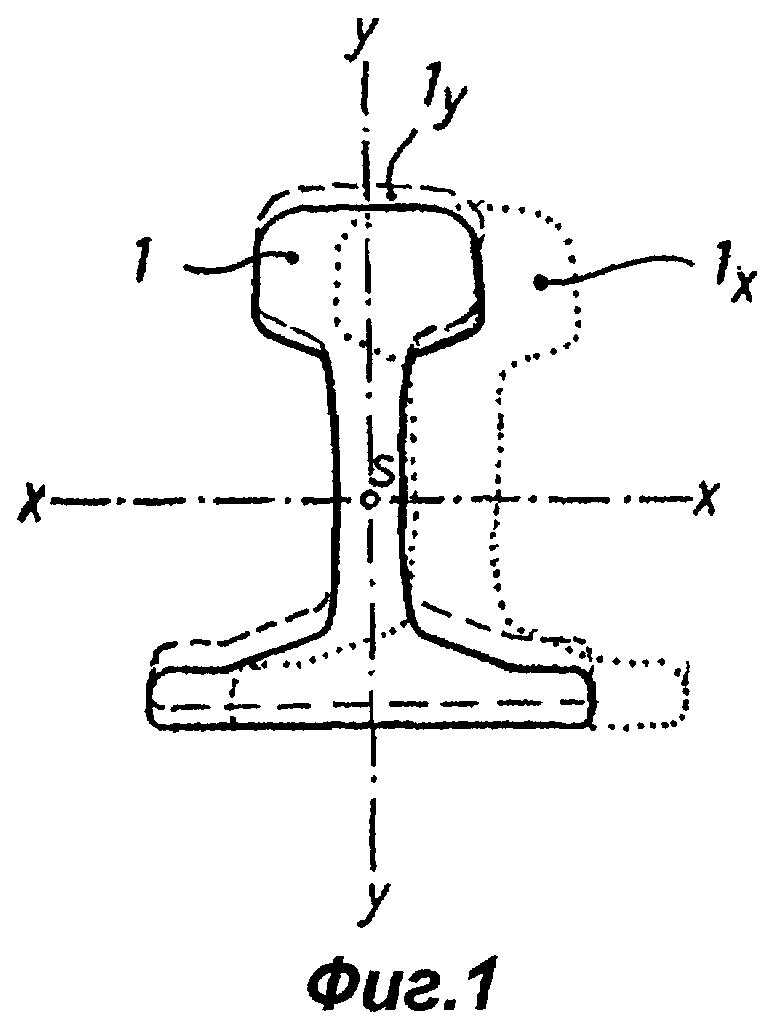

фиг.1 - железнодорожный рельс, схематически, с конечным положением торцевой поверхности,

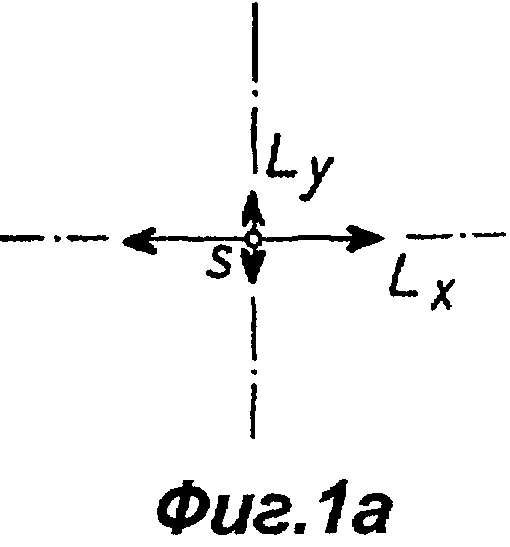

фиг.1а - векторы движения,

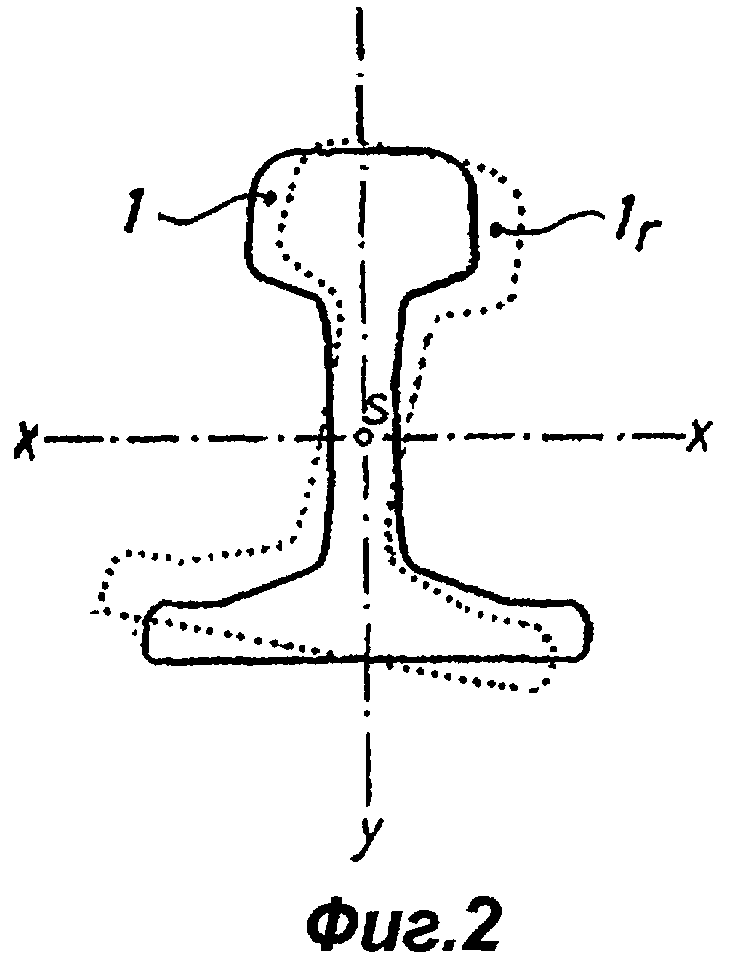

фиг.2 - железнодорожный рельс, схематически, с концевым положением торцевой поверхности при вращательных колебаниях,

фиг.2а - векторы движения,

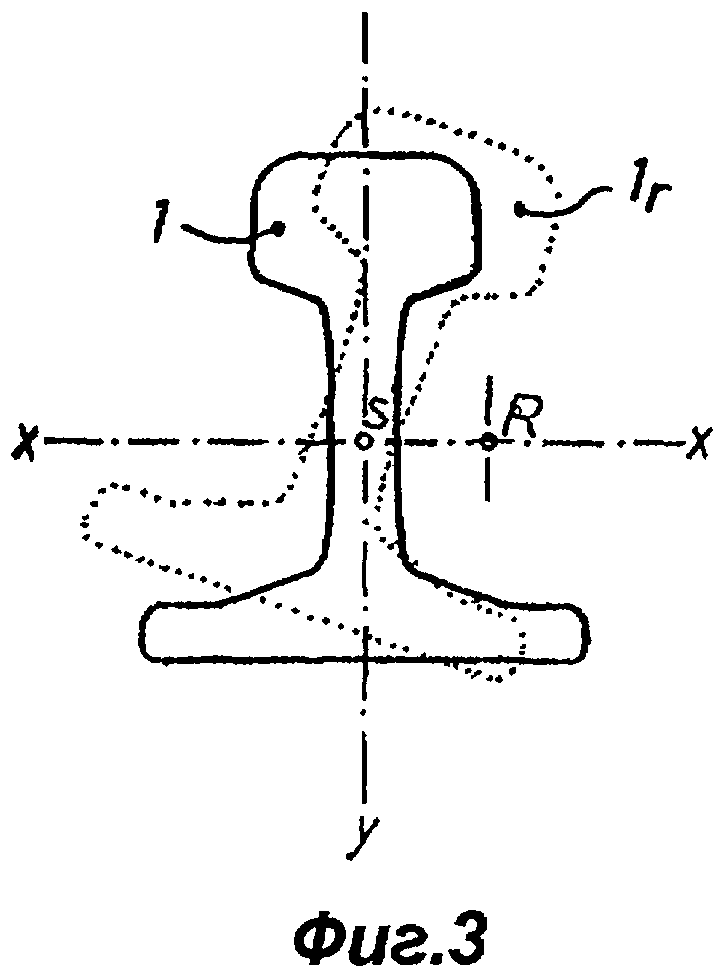

фиг.3 - железнодорожный рельс, схематически, с концевым положением торцевой поверхности при вращательных колебаниях вокруг точки вращения, расположенной вне поверхности поперечного сечения,

фиг.3а - векторы движения.

На фиг.1 схематически представлен рельс, который имеет направление главной оси Y с максимальным инерционным моментом. Через центр S тяжести поверхности поперечного сечения рельса проходит перпендикулярно направлению главной оси Y главная ось X с минимальным моментом инерции.

Закрепленный рельс 1 и установленный по оси противоположный рельс для нагревания торцевой поверхности с помощью трения согласно изобретению совершают колебательное относительное движение в направлении оси X, причем достигается с одной стороны большее отклонение (показано штриховой линией) в положение 1х.

На фиг.1а показаны векторы движения относительно центра S тяжести поверхности. С помощью обозначения Lx показано колебательное движение в направлении оси X, т.е. главной оси с минимальным моментом инерции поверхности поперечного сечения рельса. На колебательное движение X можно наложить такое же, однако, значительно меньшее, предпочтительно максимум 1/4, предпочтительно составляющее 1/8 значения колебательного движения в направлении Y, т.е. в направлении наибольшего момента инерции.

Фиг.2 показывает торцевую поверхность рельса 1, причем конец рельса выполняет колебательное вращательное движение вокруг оси S центра тяжести относительно противоположного в осевом направлении конца рельса для выделения теплоты трения. 1r (представлено пунктиром) показывает схематически наибольшее отклонение при вращательном колебании, которое наглядно пояснено на фиг.2а в виде вектора движения.

Фиг.3 показывает схематически вынужденное вращательное колебательное движение, при котором центр R колебательного вращения лежит на главной оси Х с минимальным моментом энергии, однако вне оси S точки тяжести или вне торцевой поверхности рельса. При наибольшем отклонении при вращении схематически изображается относительное положение 1r торцевой поверхности, причем векторы движения Ly, как наглядно поясняет фиг.3а, показывают колебательное движение центральной оси в поперечном сечении вокруг центра вращения R, которая имеет до нее расстояние а.

Изобретение относится к способу создания металлического соединения профилированных рельсов в продольном направлении, например железнодорожных рельсов, балок или т.п., с помощью сварки трением. На первой ступени осуществляют нагревание концов рельсов до температуры соединения путем прижатия друг к другу при одновременном движении торцевых поверхностей относительно друг друга. При этом концы рельсов приводят в колебательное движение относительно друг друга с наибольшей амплитудой колебания перпендикулярно к направлению главной оси Y с максимальным моментом инерции поверхности поперечного сечения. На второй ступени создают соединение рельсов, после выравнивания контуров или поперечных сечений, путем прижатия друг к другу торцевых поверхностей. Изобретение обеспечивает снижение перестановочных усилий изгиба при относительном движении концов рельсов, улучшение условий трения для получения энергии на торцевых поверхностях, а также конформное для поперечного сечения высококачественное металлическое соединение рельсов. 7 з.п. ф-лы, 3 ил.

1. Способ создания металлического соединения профилированных рельсов в продольном направлении, например железнодорожных рельсов или балок, посредством сварки трением, при котором на первой ступени осуществляют нагревание концов профилированных рельсов до температуры соединения путем прижатия друг к другу при одновременном движении торцевых поверхностей относительно друг друга, а на второй ступени создают соединение профилированных рельсов путем прижатия друг к другу торцевых поверхностей после выравнивания контуров или поперечных сечений, отличающийся тем, что на ступени нагревания концы профилированных рельсов приводят в колебательное движение относительно друг друга с наибольшей амплитудой колебания перпендикулярно направлению главной оси Y с максимальным моментом инерции поверхности поперечного сечения.

2. Способ по п.1, отличающийся тем, что на ступени нагревания концы профилированных рельсов приводят в, по существу, колебательное движение относительно друг друга перпендикулярно направлению главной оси Y с максимальным моментом инерции поверхности поперечного сечения.

3. Способ по п.1, отличающийся тем, что на ступени нагревания концы профилированных рельсов приводят в, по существу, колебательное движение относительно друг друга перпендикулярно направлению главной оси Y, причем на это движение накладывают колебательное движение с меньшей интенсивностью в направлении главной оси Y.

4. Способ по п.1, отличающийся тем, что на ступени нагревания концы профилированных рельсов приводят в колебательное вращательное движение относительно друг друга.

5. Способ по п.4, отличающийся тем, что создают вращательное движение с точкой вращения вне поверхности поперечного сечения профилированного рельса.

6. Способ по п.1, отличающийся тем, что на ступени нагревания концы профилированных рельсов приводят, по существу, в колебательное поступательное движение относительно друг друга перпендикулярно направлению главной оси Y, причем на это движение накладывают колебательное вращательное движение.

7. Способ по одному из пп.1-6, отличающийся тем, что, по меньшей мере, один из профилированных рельсов закреплен таким образом, что для его концевой части, по меньшей мере, при вынужденном колебательном движении, по существу, достигаются условия резонанса гармонического колебательного движения.

8. Способ по одному из пп.1, 3 или 6, отличающийся тем, что колебания формируют как фигуры наложения или фигуры Лиссажу, которые образованы в основном с плоскостным наполнением, а перпендикулярно направлению главной оси Y с максимальным моментом инерции поверхности поперечного сечения имеют наибольшее растяжение.

| Устройство для нанесения припоя | 1987 |

|

SU1459833A1 |

| DE 19807457 А1, 03.09.1998 | |||

| Стенд для измерения вибрации подшипников качения | 1985 |

|

SU1293531A1 |

| WO 2004028733 A1, 08.04.2004 | |||

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2233743C2 |

Авторы

Даты

2010-03-20—Публикация

2005-11-03—Подача