Изобретение относится к способу сварки трением с применением нескольких головок для одновременной сварки стыкуемых поверхностей открытых или закрытых профильных рам.

Способы сварки трением сами по себе известны, причем за счет относительного перемещения и одновременного давления создают трение для вырабатывания необходимой энергии оплавления свариваемых поверхностей. Речь при этом идет прежде всего о линейно- и вращательно-симметричной сварке, которая непригодна для сварки асимметричных тел, например профилей оконных и дверных профильных рам.

Для изготовления оконных и дверных рам из пластиковых профилей сегодня распространенной практикой является соединение обрезанных на ус соединяемых поверхностей способом зеркальной сварки (DE-A-4118258). Одновременная сварка обрезанных на ус поверхностей подобных профильных рам сварочными зеркалами известна как стыковая сварка давлением с применением нескольких головок, причем с помощью сварочных зеркал отдельные стыкуемые поверхности оплавляют и после удаления зеркал их соединяют с приложением усилия сжатия (DE-А-1950236). Эта стыковая сварка давлением с применением нескольких головок имеет недостатки, в частности, из-за длительного времени процесса, т.е. времени, необходимого для оплавления, соединения и затвердевания. Поскольку тепло процесса покидает шовную зону медленно, образующиеся неизбежные наплывы в местах сварки могут быть устранены лишь через несколько минут обработкой резанием, которая, в свою очередь, очень сложна, прежде всего во внутренней и угловой зонах. Наконец, подобные установки с несколькими головками для стыковой сварки давлением требуют несоразмерно много энергии, поскольку даже в то время, когда сварка не производится, приходится непрерывно поддерживать температуру сварки сварочных зеркал. Наконец, на поверхности зеркал образуются оксидные пленки, которые приходится удалять, для чего, как правило, применяются состоящие из тефлоновых пленок оболочки зеркал, которые, в свою очередь, повышают издержки.

В основе изобретения лежит поэтому задача создания способа сварки трением с применением нескольких головок и устройства для его осуществления, с помощью которых можно устранить недостатки, присущие стыковой сварке давлением с применением нескольких головок, и сваривать одновременно несколько или все соединяемые поверхности рам, выполненных из профилей в значительно более короткое время процесса по сравнению со способами зеркальной сварки и без образования больших наплывов в местах сварки.

Для способа сварки трением с применением нескольких головок описанного выше рода эта задача решается согласно изобретению за счет того, что отдельные профили профильных рам с обеих сторон рядом со стыкуемыми поверхностями прочно зажимают в сварочных головках и стыкуемые поверхности прижимают друг к другу, свободные концы профилей с обеих сторон стыкуемых поверхностей с помощью сварочных головок приводят в вибрацию, причем обе сварочные головки колеблются в направлениях X, Z и Y, Z, в основном, противофазно и соответствующие обоим свободным концам каждого отдельного профиля сварочные головки колеблются также, в основном, противофазно. Чтобы вектор сдвига в продольном направлении профиля был как можно меньше, предусмотрено, что обе сварочные головки колеблются с жестким положением по фазе и со сдвигом по фазе на 180°.

Благодаря признакам изобретения предпочтительным образом достигается то, что экономичность изготовления профильных рам существенно повышается за счет очень резкого сокращения времени процесса. Это происходит, в частности, за счет того, что как время оплавления, так и время соединения и выдержки очень короткое и составляет, как правило, порядка 1 минуты или гораздо меньше. Поскольку в процессе вводится относительно мало тепла, не возникает больших наплывов в местах сварки. Поэтому, как правило, непосредственно по окончании процесса сварки можно начинать обработку наружных поверхностей, а именно еще во время выдержки и охлаждения, что оказывается крайне предпочтительным.

Для того чтобы повысить надежность и воспроизводимость процесса одновременной сварки состыкованных поверхностей профильных рам, согласно изобретению предусматривается, что пуск сварочных головок, исходя из противофазного положения, синхронизируют и регулируют фазный угол между колебаниями сварочных головок в процессе сварки или управляют им до точного согласования.

Согласно особенно предпочтительному выполнению изобретения предусматривается, что свободные концы профилей нагружают с помощью сварочных головок эллипсообразным колебанием. Если находит применение частный случай эллипсообразного колебания, а именно круговое колебание, возникают особенно оптимальные предпосылки, поскольку синхронизация сварочных головок вызывает то, что аксиально результирующие векторы сдвига могут свободно колебаться вдоль зажатого профиля и на зажимы профиля не действуют никакие продольные усилия. В качестве нагрузочного усилия на профиль остается лишь радиальное усилие с небольшими результирующими векторами сдвига в продольном направлении, вследствие чего из-за сдвига по фазе на 180° между профильными зажимами возникает аксиальное маятниковое движение кривошипа. При этом не возникает никаких свободных моментов, действующих наружу.

Преимущества изобретения относятся также к предельному случаю эллипсообразного колебания, когда одна из осей а или b эллипса стремится к нулю.

Особенно предпочтительным является применение способа сварки трением несколькими головками для сварки дверных и оконных рам из пластиковых профилей. Для этой цели изобретением предусматривается, что дверную или оконную раму перед сваркой позиционируют на монтажном столе до прилегания друг к другу соединяемых поверхностей, сварочные головки их профильными зажимами подводят к концам профилей рядом со стыкуемыми поверхностями и во время сварки подают их и сварочные головки для одновременного ввода сварочной энергии во все соединяемые поверхности приводят в кратковременное действие в зависимости от таких параметров, как частота колебаний, амплитуда колебаний и усилие сжатия.

В таком случае для четырехугольной рамы с двумя колебательными головками на каждый косой срез или каждую соединяемую поверхность и сдвигом по фазе на 180°, а также с одновременной синхронизацией колебательных головок векторы сдвига могут свободно колебаться вдоль зажатого профиля, и на профильные зажимы не действуют никакие продольные усилия. За счет сдвига по фазе на 180° все профили колеблются в осевом направлении одновременно сначала по часовой, а затем снова против часовой стрелки. Далее на противоположных концах каждого профиля устанавливается круговое движение, которому в плоскости соединения на противоположном конце соседней профильной рамы противодействует противофазное круговое движение, так что по отношению к плоскости соединения наружу не действуют никакие свободные моменты. Тот факт, что в этом случае свободные моменты взаимно уничтожаются, оказывается особенно предпочтительным для этого выполнения способа сварки трением.

Для сварки стыкуемых поверхностей открытых или закрытых профильных рам способом согласно изобретению используют устройство для сварки трением с применением нескольких головок с несколькими, преимущественно четырьмя, установленными на станине с возможностью подачи сварочными узлами. При этом предусмотрен вариант выполнения, в котором сварочный узел состоит из двух сварочных головок, колебательные плиты которых жестко соединены каждая с зажимным узлом, каждый зажимной узел содержит установленную с возможностью перемещения относительно второй зажимной плиты первую зажимную плиту, с помощью которой зажимают соответствующий свободный конец профиля профильной рамы, две сварочные головки, соответствующие плоскости соединения, своими зажимными узлами установлены на монтажной плите с возможностью перемещения по отношению друг к другу таким образом, что они могут подаваться к плоскости соединения и по точному размеру профильной рамы, и монтажная плита для позиционирования сварочных головок по угловому положению плоскостей соединения установлена на станине с возможностью перемещения в параллельных направляющих и/или регулируемых угловых направляющих или с возможностью поворота для ориентирования по плоскости соединения.

Поскольку согласно изобретению смонтированные на монтажной плите сварочные головки и соединенные с ними зажимные узлы могут для подачи перемещаться навстречу друг другу в направлении плоскости соединения, а подача свариваемой рамы может быть синхронизирована, сварка может быть проведена простым образом с точным соблюдением размеров нужной профильной рамы.

Поскольку профили из пластика вследствие имеющихся внутри относительно тонких перемычек не могут подвергаться слишком высокому зажимному усилию, изобретением предусматривается, что для ограничения действующего на пластиковый профиль зажимного усилия применяются металлические подкладки, которые на 0,10-10,10 мм меньше, чем зажимной размер профиля. Зажимной узел, соединенный с колебательной плитой сварочной головки, имеет U-образную приемную зону для профиля, причем внутри U-образной приемной зоны расположена первая передвижная зажимная плита, которая с помощью стяжного цилиндра для профилей, преимущественно пневмоцилиндра, может быть вертикально стянута с вложенным профилем, который при этом опирается на боковую стенку U-образной приемной зоны в качестве ответной прижимной поверхности.

Наконец, предусмотрено, что зажимной узел в виде сверху имеет преимущественно форму прямоугольного треугольника, причем основание U-образной приемной зоны расположено перпендикулярно плоскости соединения. За счет этого выполнения зажимного узла можно зажимать в нем как профили, примыкающие друг к другу встык, так и состыкованные поверхности, прилегающие друг к другу почти под любым углом среза, для обеспечения подачи, которая всегда перпендикулярна плоскости соединения.

Для того чтобы устройство для сварки трением согласно изобретению можно было использовать для сварки оконных рам, содержащих также относительно короткие профили, причем у стандартных окон обычной является длина профилей минимум 26 см, изобретением предусматривается, что электродвигатель для привода соответствующей сварочной головки находится позади колебательной головки параллельно ей и приводит ее в движение через зубчатый ремень. Таким образом, две подведенные к соседним плоскостям соединения сварочные головки можно позиционировать близко друг к другу с возможностью сварки самых коротких обычных профилей, причем перед сваркой в фальц может вставляться стекло или филенка.

Предусмотрено, что для воспринятия возникающих между соседними сдвоенными сварочными узлами (30) внутренних усилий устройство снабжают блок-штангами.

Преимущества и признаки изобретения приведены также в последующем описании примера выполнения в сочетании с формулой изобретения и чертежами, на которых изображено:

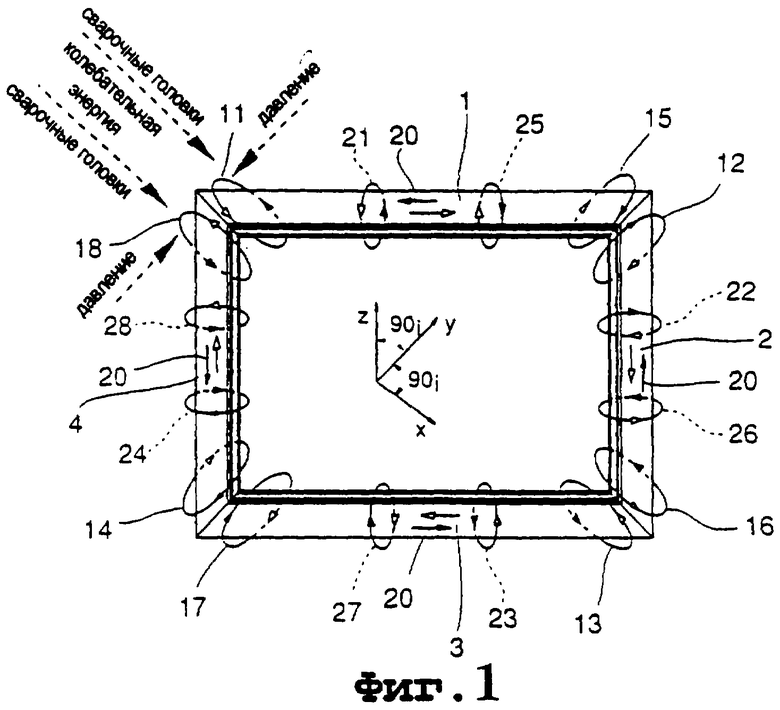

на фиг.1 изображена профильная рама для пояснения принципа действия изобретения;

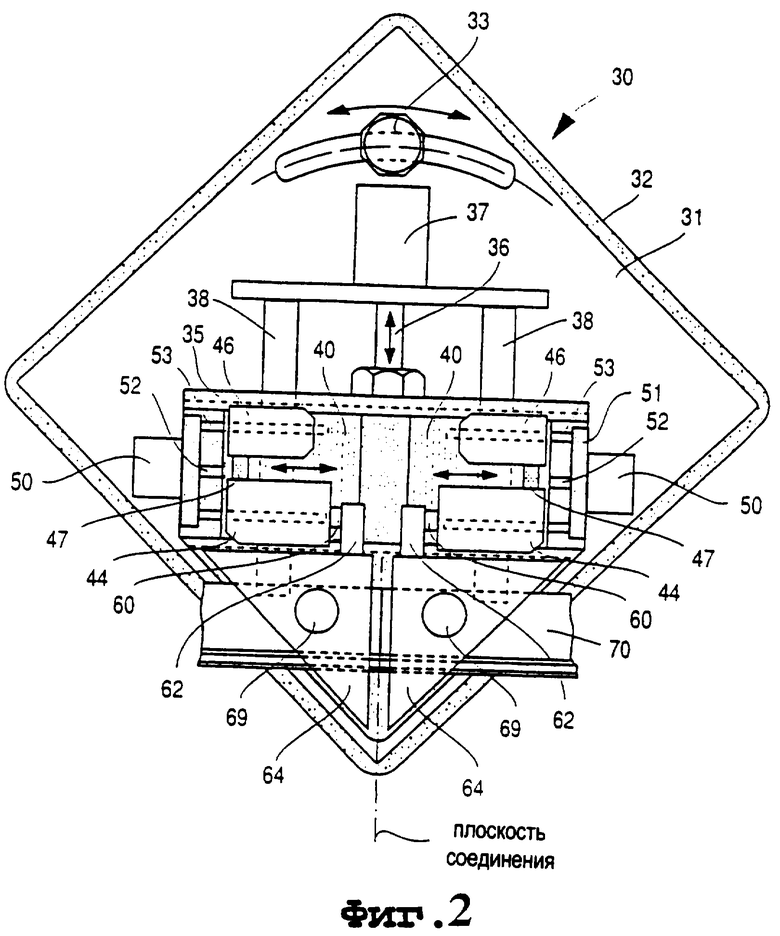

фиг.2 - вид сверху на узел для сварки трением с двумя прямолинейно свариваемыми отрезками профилей;

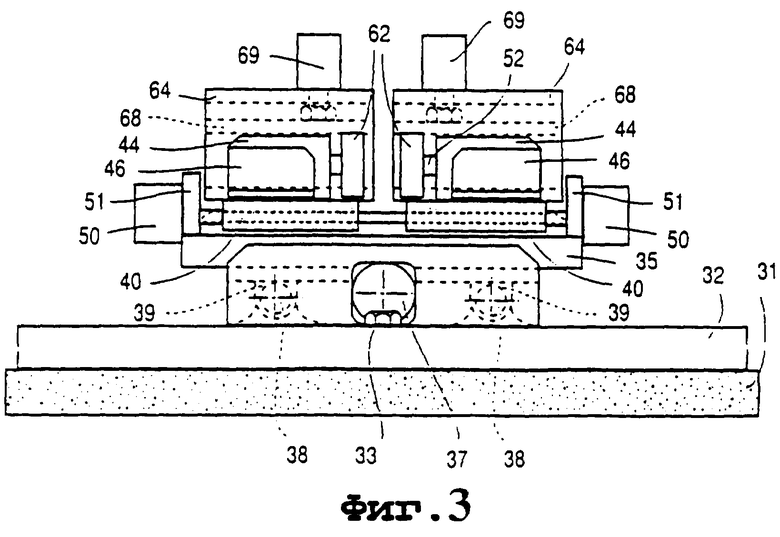

фиг.3 - вид сбоку узла для сварки трением в направлении север - юг из фиг.2;

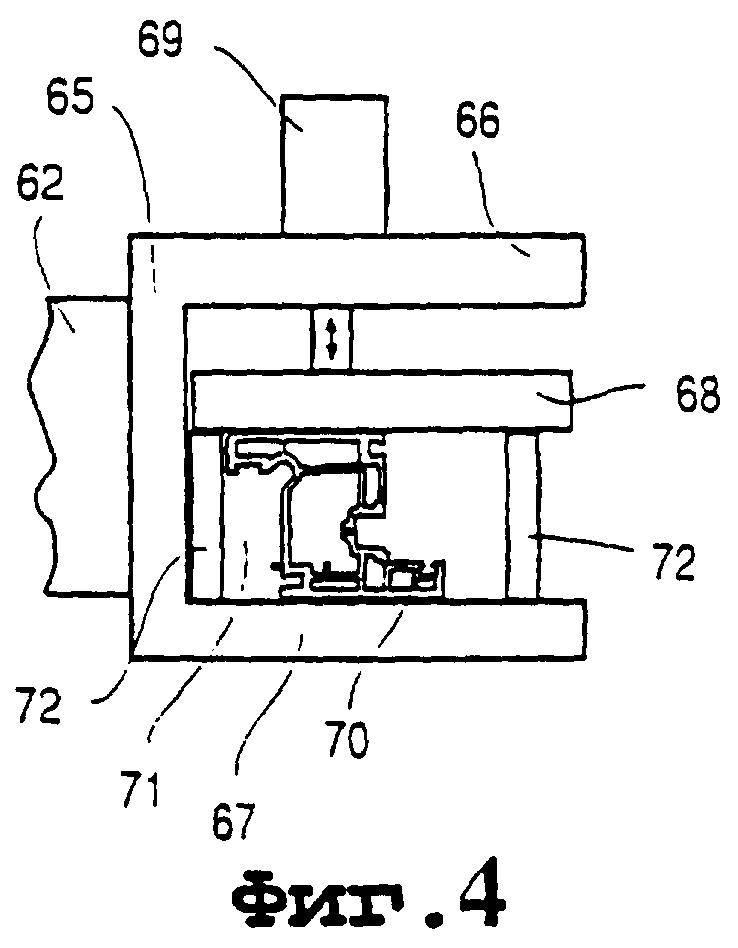

фиг.4 - немного увеличенный вид сбоку зажимного узла;

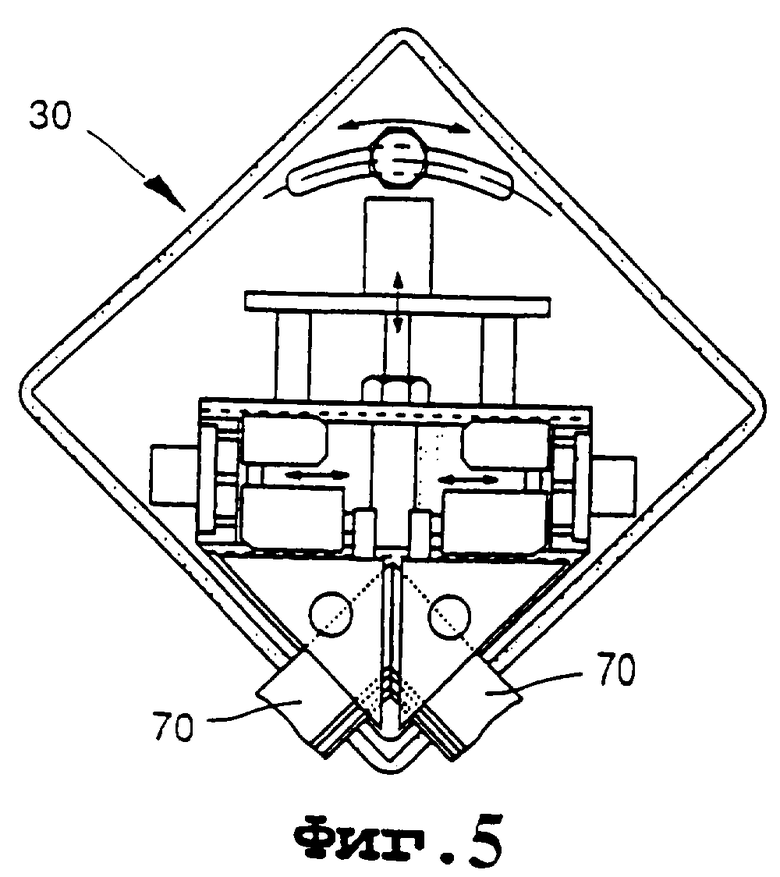

фиг.5 - вид сверху на узел для сварки трением с двумя свариваемыми под прямым углом отрезками профилей;

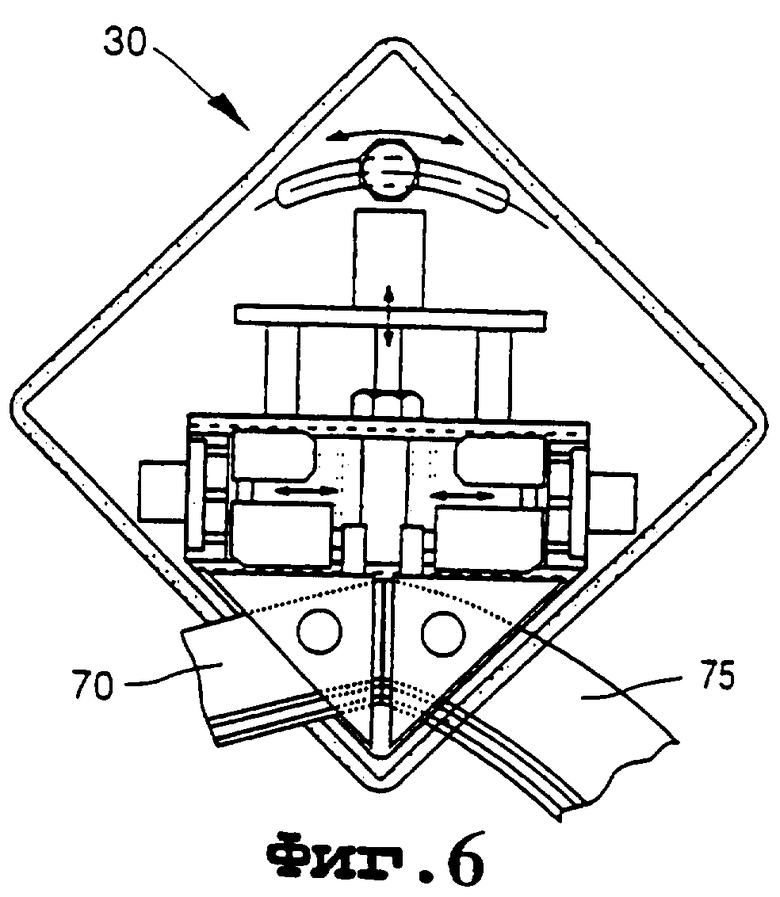

фиг.6 - вид сверху на узел для сварки трением при сварке прямого профиля с лучковой аркой;

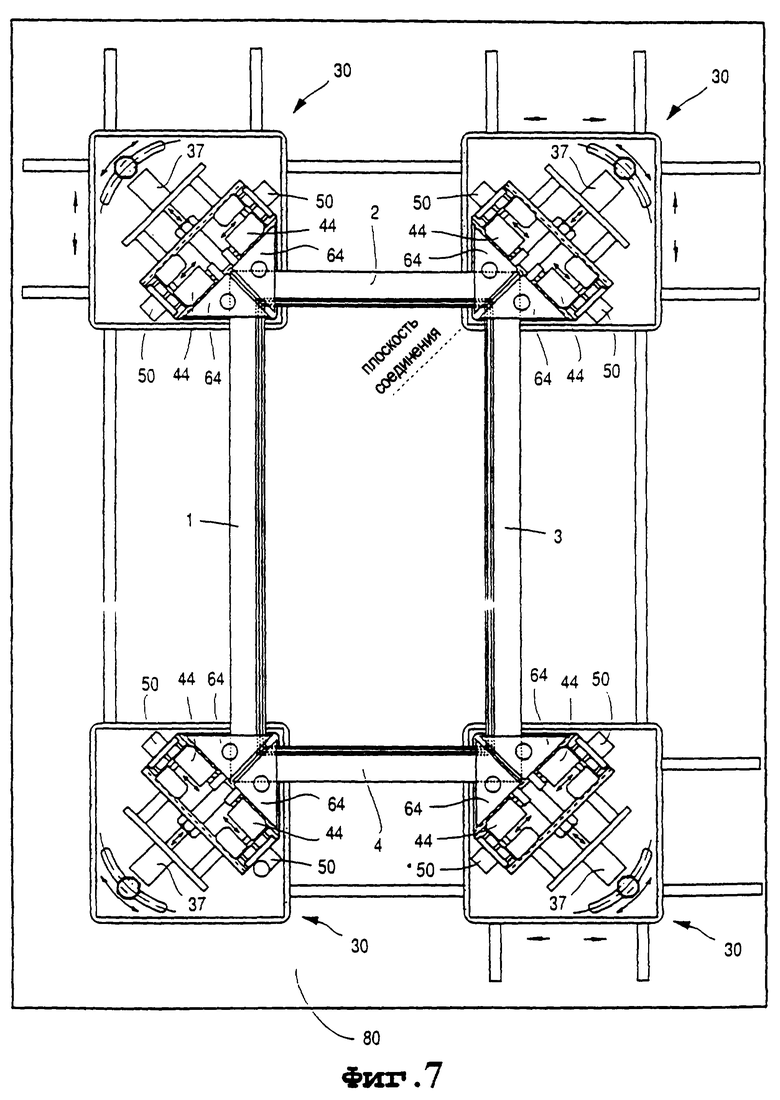

фиг.7 - вид сверху на устройство для сварки трением прямоугольной профильной рамы с применением нескольких головок;

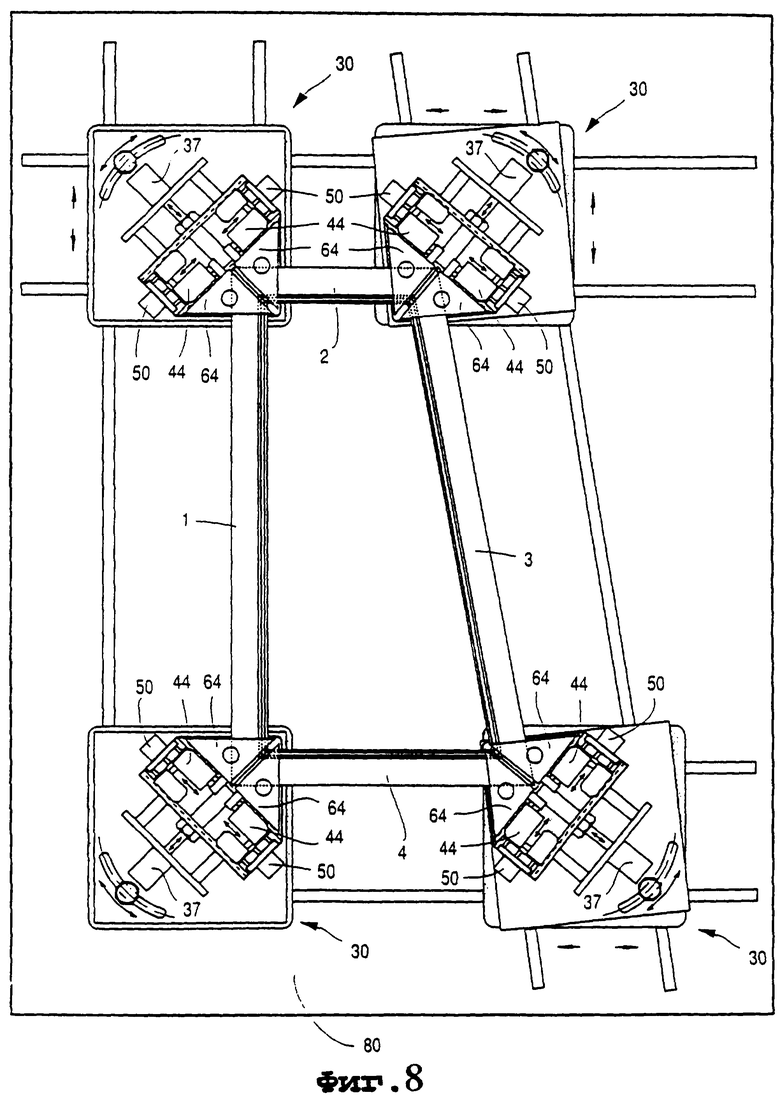

фиг.8 - вид сверху на устройство для сварки трением с применением нескольких головок для изготовления профильной рамы с отличающимися от прямого угла угловыми соединениями.

В нижеследующем описании примера выполнения одинаковые детали обозначены одинаковыми ссылочными позициями.

С помощью изображенной на фиг.1 составной четырехугольной рамы с четырьмя профилями 1, 2, 3, 4, соединенными между собой вдоль проходящих под углом 45°плоскостей соединения, описан принцип действия изобретения.

Колебательную энергию, вводимую для соединения сваркой трением, вводят в свариваемую угловую зону с помощью описанного ниже в качестве примера сварочного узла 30 с двумя сварочными головками 44. Для этой цели каждая сварочная головка 44 снабжена зажимным узлом 64, посредством которого зажимают конец профиля и вводят в этот конец колебательную энергию. Обе сварочные головки 44 установлены в сварочном узле 30 с возможностью прижатия друг к другу стыкуемых поверхностей в плоскости соединения. Удерживаемые в зажимном узле 64 концы профилей 1, 2, 3, 4 с обеих сторон плоскости соединения приводят с помощью сварочных головок 44 в колебание таким образом, что прилегающие друг к другу стыкуемые поверхности совершают, в основном, противофазное колебание, которое вызывает сплавление между собой асимметричных или вращательно-несимметричных концов профильных рам за счет локальной энергии трения. Противофазное колебание состоит преимущественно из орбитального или кругового колебания. Этот вид ввода колебательной энергии обеспечивает относительно низкую рабочую частоту и предотвращает, тем самым, неприятное шумообразование.

Далее изобретением предусматривается, что на каждом обрезанном на ус углу четырехугольной рамы расположен подобный сварочный узел 30 с двумя сварочными головками 44, причем сварочными головками управляют с возможностью их, в основном, также противофазного колебания на противоположных концах каждого отдельного профиля 1, 2, 3, 4. При условии одновременной синхронизации всех сварочных головок 44 это, в основном, препятствует возникновению в продольном направлении профиля растягивающих или сжимающих усилий, а, напротив, векторы 20 сдвига могут свободно колебаться вместе с профилями.

У изображенной на фиг.1 четырехугольной профильной рамы колебания восьми воздействующих на раму сварочных головок 44 следует поэтому синхронизировать таким образом, чтобы одновременно в четырех угловых точках свободные концы соседних профилей 4:1; 1:2; 2:3; 3:4 с обеих сторон плоскостей соединения колебались в направлениях X, Z и Y, Z, в основном, противофазно. При этом следует позаботиться о том, чтобы свободные концы каждого отдельного профиля приводились в колебание также, в основном, противофазно. Для показанных на фиг.1 круговых колебаний колебания 11, 12, 13, 14 являются, следовательно, противофазными колебаниям 15, 16, 17, 18. За счет этого положения по фазе введенной колебательной энергии для разложения колебания на осевые и радиальные составляющие происходит то, что осевые составляющие, которые соответствуют векторам 20 сдвига, для всех профилей профильной рамы колеблются всегда в одном направлении и, тем самым, в профильной раме не действуют растягивающие и сжимающие усилия. При этом радиальные составляющие 21, 22, 23, 24 колеблются противофазно радиальным составляющим 25, 26, 27, 28. Таким образом, плоскости соединения совершают в углах 4:1; 1:2; 2:3; 3:4 встречные фрикционные движения, которые настолько разжижают материал профилей в плоскости соединения, что он под действием давления перпендикулярно плоскости соединения перетекает друг в друга и соединяет оба профиля. Тепловая энергия, локально ограниченно возникающая в процессе трения, проникает в профиль лишь очень незначительно, так что он по окончании процесса трения может охладиться очень быстро.

В качестве параметров процесса сварки трением возникают четыре величины, а именно частота и амплитуда колебания, а также давление и время, в течение которого обе стыкуемые поверхности прижаты друг к другу.

В отношении частоты введенного во все профили кругового колебания предусмотрено, что частота в зависимости от применяемого материала профилей составляет 20-500 Гц, причем колебание имеет максимальную амплитуду менее 3 мм. Вплоть до охлаждения места сварки исходят из продолжительности менее 30 с.

Для частного случая, когда зажимают один профиль или один конец профиля, а колебание вводят в следующий профиль или следующий конец профиля, для зажатых профилей или концов профилей возникает нулевая частота.

В пределах этих значений существуют существенные отличив в зависимости от применяемого материала профилей. При применении термопластов (ПВХ) с модулем упругости около 2800 Нм при комнатной температуре ожидается, что при частоте колебаний 75 Гц и амплитуде около 0,4 мм процесс сварки может быть завершен уже через несколько секунд. Эти условия очень благоприятно сказываются также на предотвращении шума.

Для осуществления описанного выше соединения сваркой трением особенно подходит сварочная головка, известная из DE-OS 4436857. Использование этой сварочной головки позволяет легко синхронизировать несколько сварочных головок и, в частности, возможна безупречная синхронизация пуска, так что процесс сварки трением начинается с нужной фазы и положение по фазе между отдельными сварочными головками можно надежно соблюдать. Сварочная головка в этом известном выполнении оснащена управляющим эксцентриком и параллельной направляющей, посредством которой начальную вращательную энергию преобразуют в круговую, параллельно направленную энергию движения. Для синхронизации пуска все эксцентрики отдельных сварочных головок полностью отклоняют, а затем каждую вторую головку приводят в смещенную на 180° начальную фазу. Лишь в противофазном положении профили зажимают, а затем сварочные головки приводят в действие для соединения сваркой трением.

Узел для сварки трением с двумя подобными известными колебательными головками изображен на фиг.2 в виде сверху. Этот сварочный узел 30 установлен на вращающейся относительно базовой плиты 31 поворотной плите 32, положение поворота которой можно фиксировать фиксирующим винтом 33. На поворотной плите 32 с возможностью перемещения по отношению к фиг.2 в направлении север - юг закреплена монтажная плита 35. Для этой цели предусмотрен осевой цилиндр 37, шток 36 которого воздействует на монтажную плиту 35 и может перемещать ее возвратно-поступательно вдоль направляющих стержней 38 в шариковых втулочных направляющих 39. На монтажной плите 35 с возможностью перемещения по профильным рельсовым направляющим по отношению к фиг.2 в направлении восток - запад установлены, в свою очередь, салазки 40.

На салазках 40 смонтированы обе относящиеся к каждому сварочному узлу 30 и называемые ниже эксцентриковыми колебательными головками 44 сварочные головки, приводимые электродвигателем 46 с помощью преимущественно зубчатого ремня 47. Этот электродвигатель 46 установлен преимущественно в направлении север - юг позади эксцентриковой колебательной головки 44 для того, чтобы сварочный узел 30 имел как можно меньшую конструктивную ширину, позволяя осуществлять сварку трением профильных рам из как можно более коротких профилей.

Перемещение салазок 40 и, тем самым, эксцентриковых колебательных головок 44 перпендикулярно направлению север - юг на фиг.2 происходит с помощью осевых цилиндров 50, закрепленных на монтажных стенках 51 с обеих сторон монтажной плиты 35. Выходящий из каждого осевого цилиндра 50 шток 52 закреплен на соответствующих салазках 40 и обеспечивает их перемещение к проходящей также в направлении север - юг плоскости соединения между эксцентриковыми колебательными головками. Закрепленные на монтажной стенке скалки 53 служат для обеспечения перемещения без опрокидывания салазок 40. С этой целью можно применять и другие устройства перемещения. Эти скалки могут обычным образом взаимодействовать также с шариковой втулочной направляющей.

Колебательная энергия, необходимая для соединения сваркой трением, передается от эксцентриковых колебательных головок 44 через эксцентриковый вал 60 и колебательную плиту 62 на зажимной узел 64. Этот зажимной узел имеет в виде сверху форму прямоугольного треугольника и в виде сбоку на фиг.4 снабжен U-образной зоной 71, основание 65 которой проходит перпендикулярно плоскости соединения. Треугольные в виде сверху верхние 66 и нижние 67 боковые стенки в качестве второй зажимной плиты воздействуют на всю ширину обрабатываемых профилей, зажимаемых внутри U-образной приемной зоны 71 с помощью зажимной плиты 68. Эта зажимная плита 68 может быть вертикально стянута с вложенным профилем с помощью стяжного цилиндра 69 для профилей. Для ограничения этого стяжного усилия, которым нагружаются, например, термопластовые профили, в U-образную приемную зону 71 зажимного узла 64 могут быть вложены металлические подкладки 72, которые, например, порядка на 0,2 мм меньше размера соответствующего пластикового профиля и, тем самым, воспринимают приложенное стяжным цилиндром 69 остаточное усилие. Это ограничивает удерживающее усилие, что, конечно, должно учитываться при расчете параметров процесса соединения сваркой трением.

В зажимных узлах 64 изображенного на фиг.2 сварочного узла 30 показаны отрезки двух профилей 70, свариваемых между собой в плоскости соединения встык. На фиг.5 показано расположение профилей для угловой сварки под углом 45°, а на фиг.6 - сварка прямого профиля с лучковой аркой 75.

Отсюда видно, что за счет прямоугольного выполнения верхних 66 и нижних 67 боковых стенок зажимного узла 64 возможна сварка двух профилей почти под любым углом.

На фиг.7 изображено устройство для сварки трением с применением нескольких головок прямоугольной четырехугольной профильной рамы. Для одновременной сварки четырех углов сварочные узлы 30 следует сначала привести в нужное положение с возможностью размещения профилей 1, 2, 3, 4 в зажимных узлах 64 их прилегающими друг к другу соединяемыми поверхностями. Для этого сварочные узлы 30 установлены на станине 80 с возможностью соответствующего перемещения, что обозначено двойными стрелками по бокам сварочных узлов. Пояснения устройства для перемещения отдельных сварочных узлов не требуется, поскольку для этого в распоряжении имеются разнообразные обычные меры.

После точного вкладывания профилей 1, 2, 3, 4 в зажимные узлы 64 отдельных сварочных узлов 30 перед стягиванием посредством упомянутой выше синхронизации пуска обеспечивают, чтобы все головки запускались равнофазно во избежание сдвигов в зажиме. Координация фрикционных движений обеспечивает при этом одновременную сварку нескольких углов, причем продольные усилия в профилях, как уже сказано, практически не имеют значения. Этот факт отвечает требованию поддержания зажимных усилий для зажима профилей во время сварки относительно малыми. В течение всей продолжительности ввода колебательной энергии соединяемые поверхности разгружаются от давления, чтобы при размягчении материала произвести сварку профильной рамы с точными окончательными размерами.

На фиг.8 изображено показанное на фиг.7 устройство для соединения сваркой трением с применением нескольких головок четырехугольной профильной рамы с отличающимися от 90° угловыми соединениями. При этом правый верхний угол имеет соединяемые поверхности с косым срезом под углом более 45°, а соединяемые поверхности правого нижнего угла обрезаны под углом менее 45°. Для того чтобы соединяемые поверхности привести в правильное положение и ориентировать сварочный узел по плоскости соединения, поворотная плита 32 повернута относительно базовой плиты 31 и фиксирована фиксирующим винтом 33 в соответствующей направляющей прорези. После этого ориентирования сварочного узла 30 по плоскости соединения и соответствующего смещения сварочного узла 30 по станине 80 профильную раму после размещения и стягивания профилей в сварочных узлах можно сваривать в соответствии с описанными выше этапами. Чтобы, однако, и в этом случае, по возможности, не возникали векторы сдвига в осевом направлении, требуется согласовать амплитуду введенного колебания с углом среза. При этом для острых углов менее 45° следует установить меньшие амплитуды, чем для тупых углов более 45°.

Поскольку при соединении сваркой трением согласно изобретению глубина расплавления предельно мала, требуется короткое время охлаждения и вследствие этого образуются лишь небольшие наплывы в местах сварки, так что лишь требуется небольшая дополнительная обработка, если она вообще необходима. Если же потребуется удаление наплывов, в частности во внутренней зоне профильной рамы, то это можно осуществить непосредственно вслед за соединением сваркой трением.

Признаки изобретения создают существенные преимущества, поскольку тактовое время может быть значительно сокращено по сравнению с зеркальной сваркой, а дополнительная обработка сварных зон для устранения наплывов может происходить непосредственно после соединения, поскольку сварной шов охлаждается очень быстро.

Хотя это подробно и не поясняется, с помощью заявленных способа и устройства можно без труда изготовлять открытые рамы с одним, двумя или тремя углами или нечетным числом углов и закрытые рамы от четырех углов с четным числом углов.

Приведенное пояснение основано на вводе кругового колебания с помощью эксцентриковых колебательных головок, причем происходит почти 100%-ный ввод энергии. Само собой разумеется, что могут применяться и другие виды колебаний, например эллиптические и линейные, если соблюдены требования к положению по фазе и синхронизации эксцентриковых колебательных головок.

Изобретение относится к способу сварки трением с применением нескольких головок для одновременной сварки стыкуемых поверхностей открытых или закрытых профильных рам. В способе сварки отдельные профили рам с обеих сторон рядом со стыкуемыми поверхностями жестко зажимают в сварочных головках и стыкуемые поверхности прижимают друг к другу. Свободные концы профилей с обеих сторон стыкуемых поверхностей приводят в колебание с помощью сварочных головок. Обе сварочные головки колеблются в направлениях X, Z и Y, Z, в основном, противофазно. Соответствующие обоим свободным концам каждого отдельного профиля сварочные головки колеблются также, в основном, противофазно. Устройство содержит несколько, преимущественно четыре, установленных на станине с возможностью подачи сварочных узла. Сварочный узел состоит из двух сварочных головок, колебательные плиты которых жестко соединены каждая с зажимным узлом. Каждый зажимной узел содержит установленную с возможностью перемещения относительно второй зажимной плиты первую зажимную плиту, с помощью которой зажимают свободный конец профиля. Две сварочные головки, соответствующие плоскости соединения, своими зажимными узлами установлены на монтажной плите с возможностью перемещения по отношению друг к другу таким образом, что они могут подаваться к плоскости соединения. Монтажная плита для позиционирования сварочных головок по угловому положению плоскостей соединения установлена на станине с возможностью перемещения в параллельных направляющих и/или регулируемых угловых направляющих или с возможностью поворота для ориентирования по плоскости соединения. Изобретение позволяет сваривать одновременно несколько поверхностей рам в более короткое время без образования больших наплывов в местах сварки. 2 с. и 13 з.п. ф-лы, 8 ил.

| US 5902657 А, 11.05.1999 | |||

| Способ получения смеси высших диалкилалюминийхлоридов | 1977 |

|

SU707919A1 |

| US 3860468 A, 14.01.1975 | |||

| DE 3641019 A, 09.06.1988 | |||

| Горелка для сварки и наплавки в вакууме | 1975 |

|

SU531682A1 |

| Способ сварки трением | 1981 |

|

SU1002120A1 |

Авторы

Даты

2004-08-10—Публикация

2000-06-20—Подача