Изобретение касается устройства и способа соединения торцов деталей с большой продольной протяженностью сваркой трением. В частности, изобретение касается устройства и способа для соосного соединения рельсов и подобных деталей сваркой трением.

Состыковка сваркой по стандарту DIN 1910 характеризуется тем, что сцепление деталей достигается соединением по материалу при использовании нагрева и/или усилия. Стыковой шов между изделиями устраняется металлической связью их материалов.

При сварке трением соединяемые поверхности изделий или деталей перемещаются относительно друг друга под давлением и, благодаря трению поверхностных областей, нагреваются, после чего осуществляют подвод или соответственно прижим деталей друг к другу при металлическом связывании.

Посредством сварки трением можно соединять друг с другом главным образом детали, имеющие вращательно-симметричную форму, или прикреплять к изделиям, причем, по меньшей мере, одна деталь вращается вокруг своей оси, то есть перемещается относительно противолежащей детали, и подводится к другой детали или изделию под давлением. Благодаря выделяющейся на подведенных поверхностях теплоте трения осуществляется нагрев поверхностных областей до температуры, при которой материал детали начинает размягчаться. Собственно сваривание имеет место при неподвижном положении детали(ей) и усиленном прижиме подведенных поверхностей, так называемом ударном прижатии, для получения надежного металлического соединения материала.

Соединения сваркой трением и приспособления для их осуществления могут иметь большое значение и экономичность для специальных материалов и стыковки с малыми затратами времени мелких или плотных деталей, однако у стержней и тому подобных деталей с большой продольной протяженностью их вращательное движение для нагрева трением соединяемых областей часто возможно только с большими затратами, а во многих случаях возможно лишь теоретически.

В частности, у длинных заготовок с профилированным поперечным сечением, например, рабочих рельсов или фасонных балок, соосная стыковка с ориентированием профиля поперечного сечения посредством сварки трением представляется неэкономичной и не обеспечивает возможности изготовления с необходимым качеством соединения.

Из документа DE 19807457 А1 известен способ соединения железнодорожных рельсов сваркой трением, при котором промежуточный элемент приводится в колебательное линейное или круговое перемещение между соединяемыми концами рельсов. При этом оба конца рельсов в продольном направлении друг к другу прижимаются к промежуточному элементу, чтобы необходимый для сварки нагрев посредством энергии трения проявлялся на обеих контактных поверхностях между каждым концом рельса и соответствующей поверхностью сечения промежуточного элемента.

Однако в результате подобного изготавливаемого с высокими затратами рельсового соединения получаются соответственно две переходные зоны сварочного шва, которые дают увеличение вероятных ослабленных участков, при необходимости подлежащих всесторонним испытаниям. Дополнительно может осложняться регулирование гарантирующего качество температурного режима в области соединения при сварке трением, а также производственно-технических функциональных процессов.

В основе изобретения лежит задача создания устройства вышеназванного типа, с помощью которого длинные заготовки с профилированным поперечным сечением, например, рельсы при изготовлении рельсового пути могут соединяться друг с другом посредством сварки трением, при этом возможно достижение соосного ориентирования и повторяющего поперечное сечение высококачественного металлического соединения деталей.

Другая задача изобретения заключается в предоставлении соответствующего способа сварки трением заготовок, например, рельсов, с помощью которого может достигаться совершенно плоское, гомогенное, повторяющее поперечное сечение металлическое соединение концов с высоким качеством области соединения.

Поставленная задача согласно изобретению в соответствующем родовому понятию устройстве решается благодаря тому, что устройство сварки трением снабжено имеющими возможность подведения друг к другу зажимными устройствами для концов деталей и, по меньшей мере, одно зажимное устройство относительно противолежащего зажимного устройства, отклоняясь от оси, имеет возможность перемещения параллельно плоскости поперечного сечения детали, а также имеет возможность неподвижного позиционирования соосно детали.

Достигаемые изобретением преимущества можно усмотреть по существу в том, что имеется возможность точно регулировать функции, которые необходимы для сварки трением деталей с высоким качеством. Таким образом, могут быть образованы повторяющие поперечное сечение соединения (например, рельсов), полученные сваркой трением, причем в области сварки образуется лишь легко удаляемый боковой нарост незначительного размера.

Если, как может быть предусмотрено изобретением, по меньшей мере, одно зажимное устройство имеет возможность кругового перемещения вокруг оси соединения, то может осуществляться благоприятный гомогенный нагрев концов детали по всей области поперечного сечения.

В варианте осуществления изобретения является преимуществом, если оба зажимных устройства расположены на оси соединения напротив друг друга с промежутком и имеют возможность кругового перемещения вокруг этой оси в одном направлении. Этот вариант осуществления устройства обеспечивает с одной стороны гомогенный нагрев предусмотренной области соединения деталей посредством трения при технологически благоприятном и в значительной мере плавном ходе перемещения, а с другой стороны предпочтительно обеспечивает немедленное неподвижное соосное позиционирование концов деталей для собственно процесса соединения вследствие отсутствия отклонения.

Как из-за относительно как можно более плавного движения, так и за счет возможности быстрой установки свариваемых концов деталей является благоприятным, если для перемещения и для соосной установки зажимных устройств предусмотрен приводной и регулирующий отклонение от оси вращения эксцентрик.

Особое преимущество в соединении с ходом перемещения достигается, если каждое зажимное средство снабжено соединяемыми с ним двумя приводными эксцентриками.

В варианте осуществления соответствующего изобретению устройства, у которого каждое из противолежащих зажимных средств соответственно имеет возможность привода или неподвижной установки посредством регулирующих позиционированных на валу эксцентриков, причем, в частности, одновременной регулировкой эксцентриков предусматривается предпочтительно противоположно направленное отклонение от оси вращения и соосное ориентирование концов деталей, имеются не только преимущества технического регулирования, но и обеспечивается экономичная и технологически выгодная конструкция.

Другая задача изобретения решается способом вышеназванного типа благодаря тому, что концы деталей снабжаются плоскими, перпендикулярными оси поверхностями поперечных сечений; на последующем этапе нагрева соединяемые поверхности поперечных сечений прижимаются друг к другу; по меньшей мере, конец одной детали перемещается, отклоняясь от оси, относительно противолежащего конца другой детали, и, таким образом, добиваются повышенной температуры или, соответственно, температуры соединения на торцевых областях; затем осуществляется соосное ориентирование деталей при их неподвижном положении, и на область сварки оказывается повышенное давление для получения металлического соединения по всей поверхности концов деталей.

Преимущества подобного варианта осуществления способа сварки заключаются главным образом в том, что осуществляется функциональное движение без вращения деталей, и поэтому не возникают высокие инерционные силы при изменении их перемещений. При этом, по меньшей мере, конец одной детали колебательно перемещается под действием давления прижатия относительно конца противолежащей детали в направлении, лежащем в плоскости поперечного сечения. После достижения величины параметра соединения на трущихся поверхностях необходимы только малые усилия для неподвижного положения концов деталей, чтобы осуществить их позиционирование с совпадением по поперечному сечению. Если конец детали благоприятным образом перемещается для нагрева трением при упругом изгибе области конца детали в плоскости поперечного сечения, то, по меньшей мере, восстанавливающие усилия приводят или способствуют обеспечению соосного ориентирования деталей для ударного прижима, причем таким образом может достигаться особенно высококачественное металлическое соединение.

Для более плавного хода перемещения оказывается благоприятным, если для повышения температуры или установки температуры соединения областей торцевых поверхностей деталей осуществляется круговое движение, по меньшей мере, конца одной детали.

Если в особенно предпочтительном варианте осуществления изобретения для повышения температуры торцевых областей деталей их концы, располагаясь на расстоянии друг от друга, при приложении давления совершают однонаправленное круговое движение вокруг оси ориентирования или соединения, то в системе при дополнительно повышенной плавности может наиболее эффективно образовываться по всей поверхности качественное сварное соединение и уменьшаться соответствующие перемещения концевых областей деталей. Тем самым также уменьшаются технологические затраты для неподвижной установки концов деталей.

Для предусмотренной в процессе соединения соосной ориентации деталей с особыми размерами поперечного сечения с последующим свариванием с наивысшим качеством может быть предпочтительно, если после прижатия друг к другу поверхностей поперечного сечения и перемещения с отклонением от оси концов деталей для их нагрева уменьшается усилие прижатия, осуществляется осевое ориентирование деталей и затем создается повышенное давление прижатия для их металлического соединения.

Детали, например, рельсы из закаливаемых сталей и сплавов при образовании соединения посредством сварки трением в сварочном стыке и/или в подверженной влиянию нагрева зоне могут иметь области с неблагоприятной, хрупкой микроструктурой. Эта структура, например, мартенситная структура формируется, если во время сварки материал аустенитизируется, то есть преобразуется в кубическую гранецентрированную атомную структуру, а после соединения деталей скорость охлаждения, в частности, отвод тепла в деталь, настолько велика, что осуществляется мгновенное бездиффузионное структурное преобразование. В соответствии с изобретением, этот недостаток может быть преодолен благодаря тому, что перед этапом нагрева осуществляют предварительный нагрев областей торцевых поверхностей концов деталей.

Особо предпочтительна возможность осуществления предварительного нагрева областей торцевых поверхностей концов деталей посредством относительного перемещения их друг к другу с уменьшенным давлением подвода, при этом благоприятным образом может, с одной стороны, использоваться сварочная установка для нагрева концов деталей, а с другой стороны, предотвращаться окисление сварочных поверхностей.

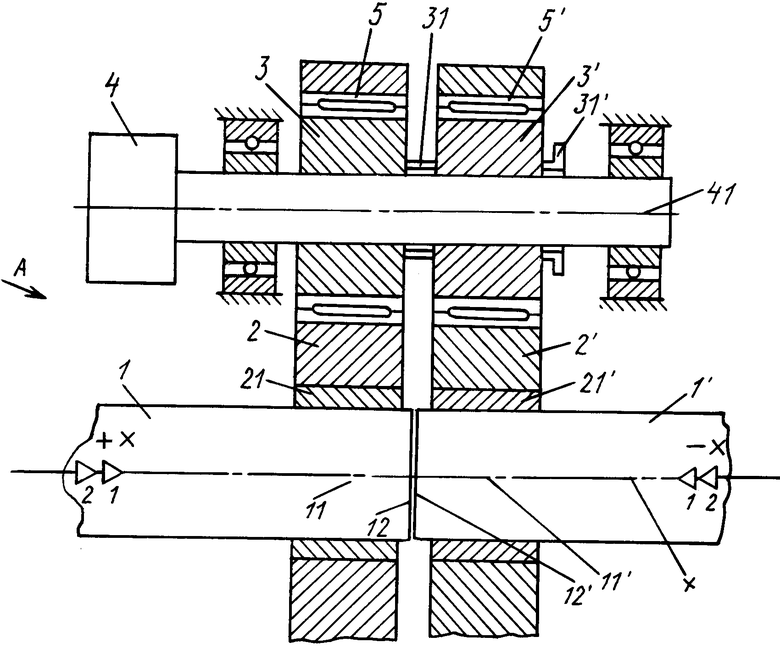

Далее изобретение более подробно поясняется на основании чертежа, представляющего пример осуществления.

Чертеж схематично показывает установку А для сварки трением.

Для соединяемых деталей 1, 1' предусмотрены зажимные средства 2, 2', которые посредством зажимных частей 21, 21' разъемно соединены с концами 11, 11' деталей. Зажимные средства 2, 2' оказывают соединяющее воздействие, по меньшей мере, соответствующим одним регулируемым эксцентриком 3, 3', который приводится посредством вала 41 от мотора 4 или тому подобным образом, причем благодаря элементам 31, 31' регулирования эксцентриков 3, 3' имеется возможность регулирования размера эксцентриситета.

Если эксцентрики 3, 3' приводятся во вращение через вал 41 от мотора 4 и устанавливаются посредством элементов 31, 31' регулирования с разнонаправленным эксцентриситетом, например, противоположным, то в направлении свариваемых концов 11, 11' деталей осуществляется различное, в частности, противоположно направленное колебание соответствующих эксцентриковых поверхностей. Однако эксцентрики 3, 3' в данном случае через подшипники 5, 5' находятся в активном соединении с зажимными средствами 2, 2', так что они и, следовательно, закрепляемые в них концы 11, 11' деталей перемещаются относительно друг друга. Другая установка на опоры (не представлена) зажимных средств 2, 2' может осуществляться посредством плавающих подшипников или в случае необходимости посредством приводимых с одинаковой угловой скоростью эксцентриков.

При осуществлении способа сварки трением соединяемые детали 1, 1' зажимаются своими концами 11, 11' с перпендикулярными оси плоскими поверхностями 12, 12' поперечных сечений в зажимных средствах 2, 2' посредством зажимных частей 21, 21' и подводятся друг к другу с усилием или, соответственно, противоусилием +х1, -х1. На поверхностях 12, 12' поперечных сечений деталей при воздействии усилия подведения осуществляется относительное перемещение или, соответственно, фрикционное движение между противолежащими концами 11, 11' деталей благодаря различному относительно оси перемещению зажимных средств 2, 2'. Подобного рода относительное перемещение зажимных средств 2, 2' обеспечивается различной установкой эксцентриситета соединенных с ними эксцентриков 3, которые приводятся на валу 41 от мотора 4.

Относительное перемещение при установке друг напротив друга поверхностей 12, 12' поперечных сечений высвобождает теплоту трения, которая нагревает области поверхностей поперечных сечений до температуры соединения. После достижения такой температуры элементами 31, 31' регулирования осуществляется непосредственная и одновременная компенсация эксцентриситета эксцентриков 3, 3' и вследствие этого аксиально ориентированное неподвижное положение концов деталей с последующим приложением +х2, -х2 давления к поверхности 12, 12' поперечных сечений.

После охлаждения образованной сварочной зоны деталей при необходимости с обусловленной предварительным нагревом концов 11, 11' деталей уменьшенной скоростью охлаждения для установления особых свойств материала в этой области можно механически удалить обусловленное, в конечном счете, приложением давления или ударным прижимом выпирание материала и, таким образом, получить повторяющее профиль соединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ СТЕРЖНЕЙ ВИБРАЦИОННОЙ СВАРКОЙ ТРЕНИЕМ | 2003 |

|

RU2293638C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2476298C2 |

| СПОСОБ СОЕДИНЕНИЯ РЕЛЬСОВ С ПОМОЩЬЮ СВАРКИ ТРЕНИЕМ | 2005 |

|

RU2384395C2 |

| Устройство для сварки трением | 1989 |

|

SU1829990A3 |

| ВАЛ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2282537C2 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 1992 |

|

RU2043891C1 |

| ЗАЖИМНОЕ И ТЯГОВОЕ УСТРОЙСТВО | 2011 |

|

RU2561650C2 |

| Машина для сварки трением | 1985 |

|

SU1311891A1 |

| ПЕЧАТНЫЕ СЕКЦИИ ПЕЧАТНОЙ МАШИНЫ С ТОРЦЕВЫМИ БОКОВЫМИ СТАНИНАМИ | 2010 |

|

RU2519499C2 |

Изобретение может быть использовано для соосного соединения рельсов из закаливаемых сталей посредством сварки трением. Устройство сварки трением имеет устанавливаемые друг относительно друга зажимные средства для концов рельсов, каждое из которых имеет возможность отклонения от оси относительно противолежащего зажимного средства параллельно плоскости поперечного сечения детали, а также возможность неподвижного позиционирования соосно детали. В соответствии со способом проводят предварительный подогрев соединяемых поверхностей. На дальнейшем этапе нагрева соединяемые поверхности концов рельсов прижимают друг к другу и перемещают с отклонением от оси относительно противолежащего конца другого рельса. Торцевые области приводятся к повышенной температуре, после чего осуществляют соосное ориентирование рельсов при их неподвижном состоянии и в сварочной области по всей поверхности образуют металлическое соединение концов деталей при повышенном давлении. Изобретение решает задачу предотвращения образования мартенситной структуры в сварной зоне. 2 н. и 5 з.п. ф-лы, 1 ил.

| DE 19807450 A1, 03.09.1998 | |||

| Станок для сварки трением | 1960 |

|

SU145120A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 0 |

|

SU329700A1 |

| Способ сварки трением | 1981 |

|

SU1002120A1 |

| Способ инерционной сварки трением | 1982 |

|

SU1098721A1 |

Авторы

Даты

2006-04-20—Публикация

2004-03-19—Подача