Область техники, к которой относится изобретение

Настоящее изобретение относится к способу нанесения покрытия на объекты, а конкретнее, относится к непрерывному способу нанесения покрытия на объекты.

Уровень техники

При изготовлении изделий и компонентов применяются различные мелкие детали, такие как болты, гайки, шайбы, винты и т.п., которые в основном играют функциональную роль при окончательной сборке. Для подготовки этих деталей к окончательной сборке по меньшей мере на некоторые части детали наносят материал покрытия с целью покрыть основу. Особое значение имеет нанесение покрытия на поверхности класса А (то есть на те поверхности, которые непосредственно видимы на окончательной сборке после установки детали), что придает детали законченный вид и (или) обеспечивает защиту нижележащей основы от неблагоприятных последствий в результате использования, износа и (или) воздействия условий окружающей среды. Например, если мелкая деталь представляет собой сочетание болта и цельной шайбы, особое внимание уделяют нанесению покрытия на головку болта и на видимые части шайбы.

Поскольку в обрабатывающей промышленности используется значительное число мелких деталей, разработаны различные методы нанесения покрытия для нанесения материала на эти детали с высокой скоростью. В одной известной из уровня техники системе для нанесения покрытия мелкие детали свободно распределяют по большой транспортерной ленте для высокоскоростного нанесения покрытия, в особенности, электрофоретического покрытия. Находясь на транспортерной ленте, свободно расположенные детали подвергаются воздействию сил, создаваемых этой лентой, таких как силы инерции, вибрации и т.п., которые позволяют отдельным деталям беспорядочно перемещаться по ленте. Во многих случаях отдельные детали оказываются в непосредственной близости или цепляются друг за друга при прохождении через систему нанесения покрытия, так что после нанесения и высушивания или отверждения покрытия две или более деталей могут слипнуться в точке сцепления (называемой «точкой касания»). Для отделения этих частей друг от друга требуется приложить определенную силу, что, как правило, приводит к удалению по меньшей мере части покрытия с детали в точке касания или вокруг нее. Точки касания могут также образовываться, когда деталь касается боков транспортера. Кроме того, даже если контакт между объектом или боками транспортера отсутствует, все равно имеется контакт между объектом и транспортерной лентой, на которую он опирается, и в каждой точке контакта с лентой имеется точка касания. В лучшем случае точка касания создает незаметный дефект на готовом изделии. Когда деталь выполнена из материала, подверженного коррозии, точка касания не только ухудшает внешний вид, но и имеет гораздо большую вероятность возникновения преждевременных признаков коррозии после сборки. Поскольку объекты расположены на ленте случайным образом, до нанесения покрытия трудно предсказать места точек касания.

В некоторых случаях из-за эстетических стандартов и (или) требований к качеству в отношении этой детали заказчики могут потребовать, чтобы определенные поверхности детали, например поверхности класса А, не имели точек касания. Например, когда деталью является болт, может быть выдвинуто требование, чтобы поверхности болта класса А, такие как головка болта, не содержали точек касания, тогда как поверхности, не относящиеся к классу А, такие как стержень и резьба, болта, могут содержать точки касания.

При случайном процессе нанесения покрытия, описанном выше, из-за беспорядочного движения мелких деталей по транспортерной ленте трудно предсказать, как и где могут появиться точки касания, или ограничить точки касания поверхностями, не относящимися к классу А. Поэтому для обеспечения соответствия стандартам качества поставщик, применяющий этот способ нанесения покрытия, может счесть необходимым потратить силы и средства на сортировку и отбраковку деталей, не соответствующих требованиям.

В уровне техники для решения некоторых из вышеперечисленных задач известно применение одноразовой ленты, в которой применяются отрывные заколки, временно прикрепляющие мелкие детали к ленте, когда детали проходят через систему нанесения покрытия. После нанесения покрытия и сушки или выдержки детали снимают с ленты, отрывая каждую деталь и соответствующую отрывную заколку от ленты. Использованные заколки и ленту утилизируют, а при каждом последующем цикле нанесения покрытия используют новые заколки и новую ленту. Хотя эта система и обеспечивает определенную степень стабильности процесса нанесения покрытия и в какой-то степени позволяет определять места появления точек касания, эта система относительно неэффективна в том смысле, что она требует высокой степени участия оператора в операциях по загрузке и разгрузке ленты, замены ленты и утилизации отходов.

Соответственно полезным вкладом в уровень техники были бы такие устройство и способ, которые могли бы существенно снизить или исключить недостатки, имеющиеся в уровне техники, повысить эффективность нанесения покрытия, чтобы при этом объект с нанесенным покрытием удовлетворял или превосходил строгие требования по функциям и эстетичности.

Раскрытие изобретения

Настоящее изобретение обеспечивает способ электрофоретического нанесения полимерного покрытия на объект с удлиненной частью на непрерывной ленте. Способ содержит этапы, на которых располагают объект для сцепления с удерживающим элементом, при этом удерживающий элемент сцеплен с непрерывной лентой таким образом, что удерживающая часть на удерживающем элементе удерживает с возможностью отсоединения удлиненную часть объекта на ленте; транспортируют непрерывную ленту при помощи приводного механизма; и наносят электрофоретическое покрытие на объект на непрерывной ленте.

В другом варианте осуществления настоящее изобретение обеспечивает способ электрофоретического нанесения полимерного покрытия на объект с удлиненной частью на непрерывной ленте. Способ содержит этапы, на которых подают объект на непрерывную ленту при помощи механизма подачи; располагают объект для сцепления с удерживающим элементом, при этом удерживающий элемент сцеплен с непрерывной лентой таким образом, что удерживающая часть на удерживающем элементе удерживает с возможностью отсоединения удлиненную часть объекта на ленте; транспортируют непрерывную ленту при помощи приводного механизма; наносят покрытие на объект на непрерывной ленте электрофоретическим способом; высушивают покрытие на объекте; и освобождают объект от удерживающего элемента.

Настоящее изобретение обеспечивает также способ электрофоретического нанесения полимерного покрытия на объект с удлиненной частью на непрерывной ленте. Способ содержит этапы, на которых подают объект на непрерывную ленту при помощи механизма подачи; располагают удлиненную часть объекта между удерживающим элементом и направляющим элементом, сцепленным с непрерывной лентой, так что объект удерживается между ними с возможностью отсоединения, причем удерживающий элемент и направляющий элемент расположены таким образом, что образуют удерживающий узел на ленте, при этом направляющий элемент имеет базовую часть, которая сцеплена с непрерывной лентой и включает в себя наклонную часть, имеющую уменьшающуюся высоту, если измерять от основания, удерживающий элемент имеет рычажную часть для удержания с возможностью отсоединения объекта между направляющим элементом и удерживающим элементом; транспортируют непрерывную ленту при помощи приводного механизма; наносят покрытие на объект на непрерывной ленте электрофоретическим способом; высушивают объект; и освобождают объект от удерживающего устройства.

Следует иметь в виду, что настоящее изобретение не ограничивается вариантами осуществления, раскрытыми в данном описании изобретения, но подразумевается, что оно охватывает модификации, которые соответствуют сущности и объему притязаний изобретения, определяемому формулой.

Краткое описание чертежей

Вышеприведенное описание сущности изобретения, а также нижеследующее подробное описание предпочтительных вариантов осуществления будет лучше понято при чтении в сочетании с прилагаемыми чертежами. На чертежах:

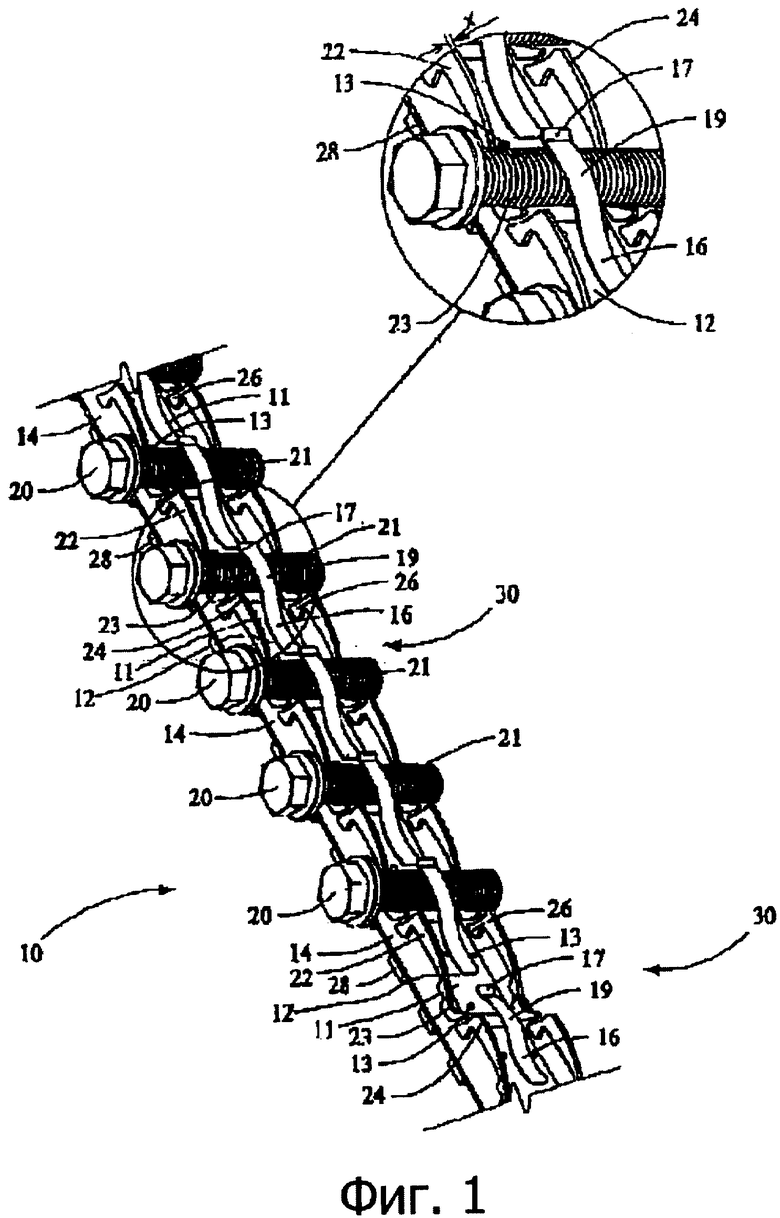

Фиг.1 представляет собой вид в перспективе одного варианта осуществления непрерывной ленты по настоящему изобретению, удерживающей с возможностью отсоединения объекта в виде болта с резьбой и шайбы;

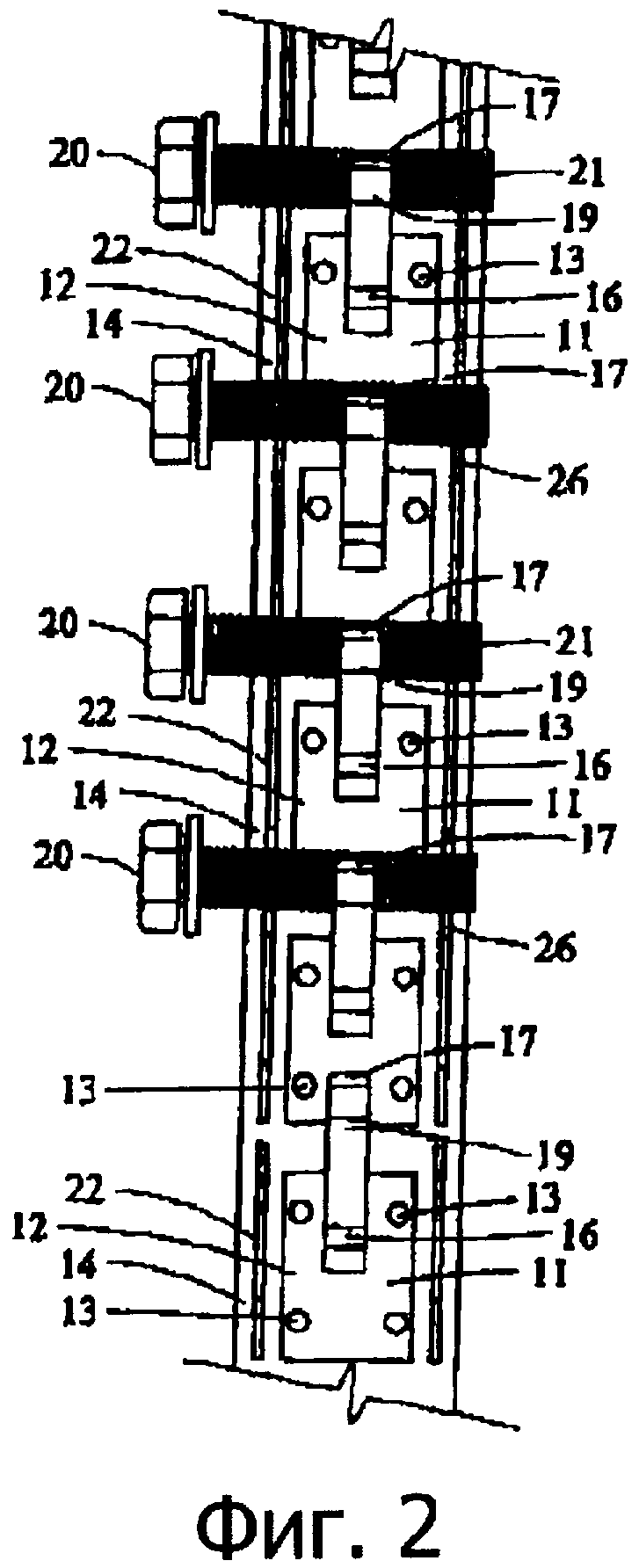

Фиг.2 представляет собой вид сверху непрерывной ленты, изображенной на фиг.1;

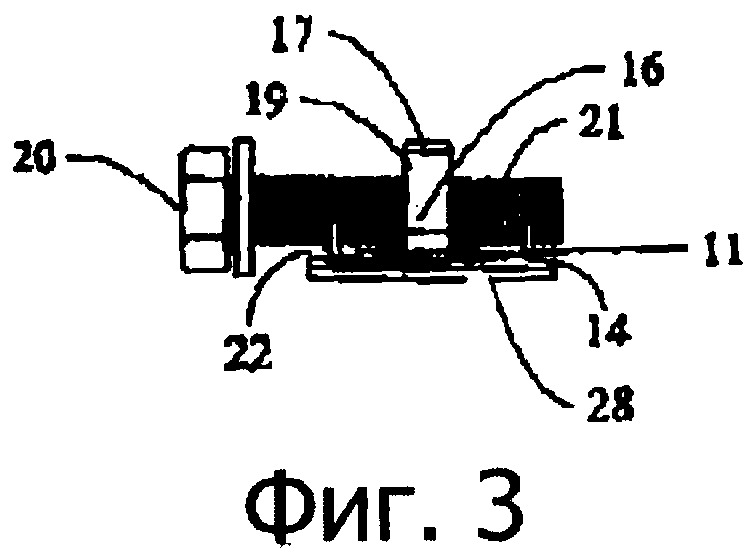

Фиг.3 представляет собой вид сбоку непрерывной ленты, изображенной на фиг.1;

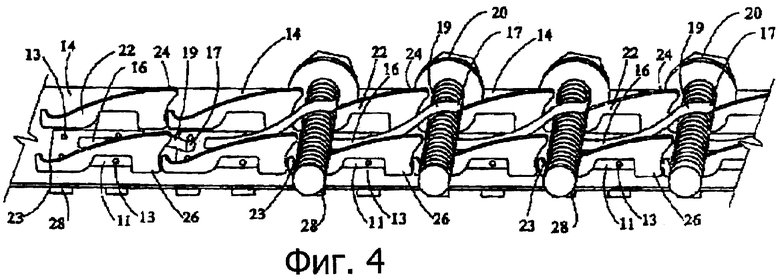

Фиг.4 представляет собой вид в перспективе непрерывной ленты, изображенной на фиг.1;

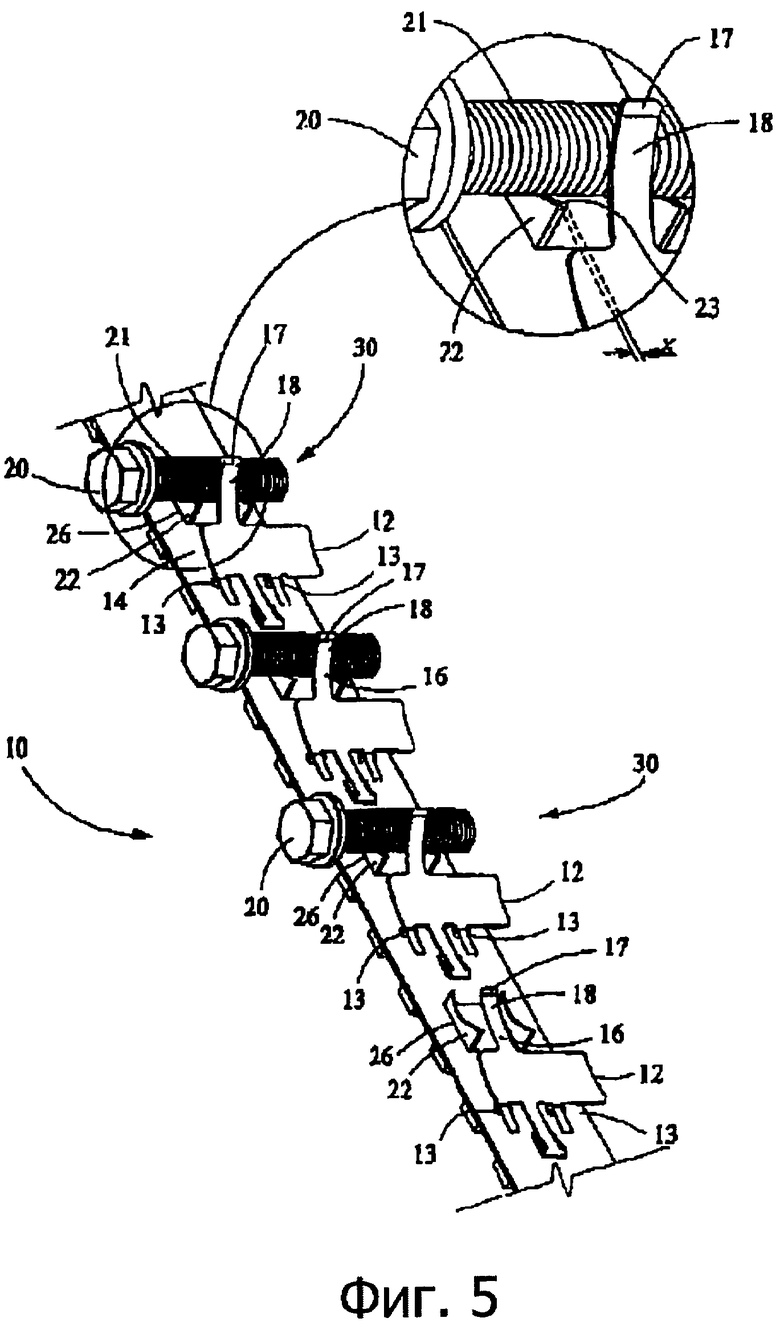

Фиг.5 представляет собой вид в перспективе второго варианта осуществления непрерывной ленты по настоящему изобретению, удерживающей с возможностью отсоединения объект в виде болта с резьбой и шайбы;

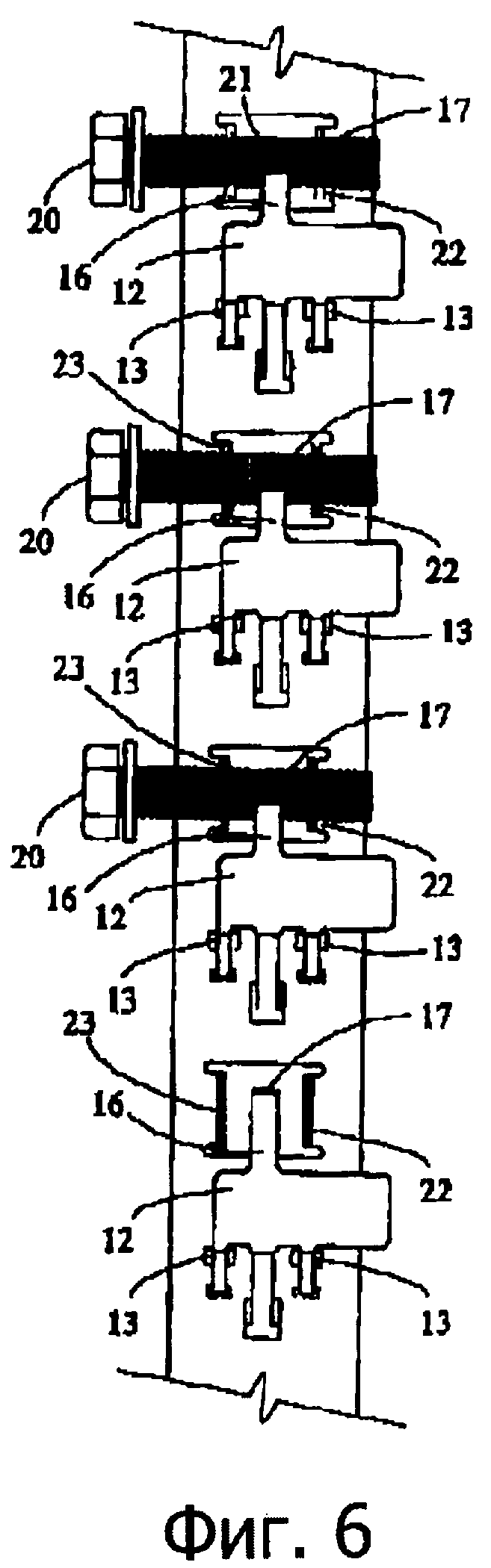

Фиг.6 представляет собой вид сверху непрерывной ленты, изображенной на фиг.5;

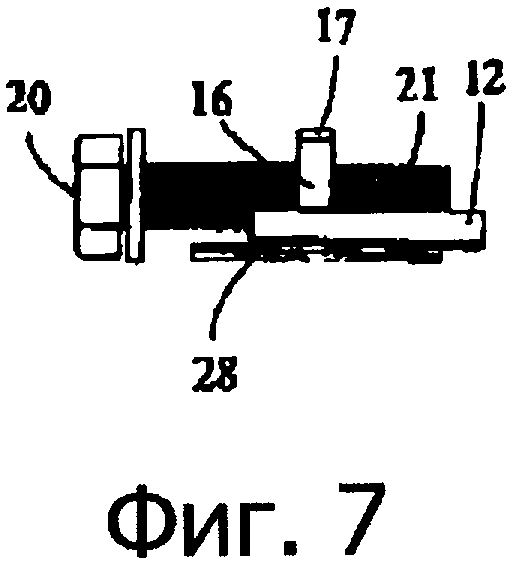

Фиг.7 представляет собой вид сбоку непрерывной ленты, изображенной на фиг.5;

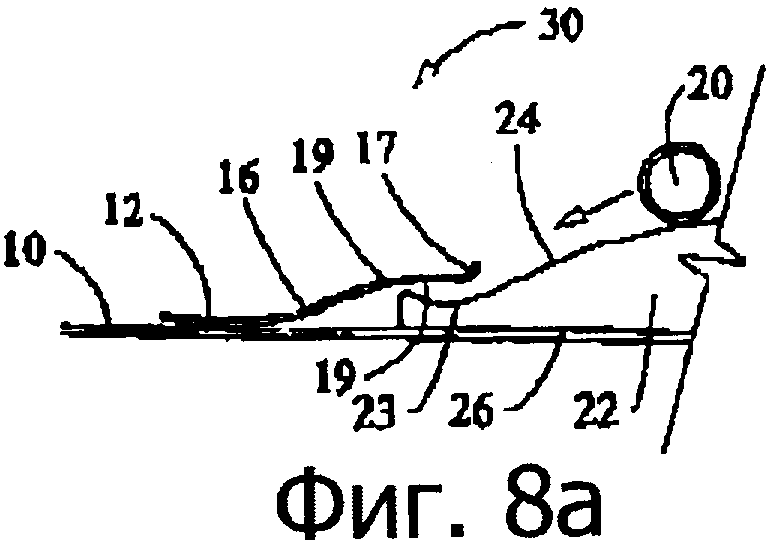

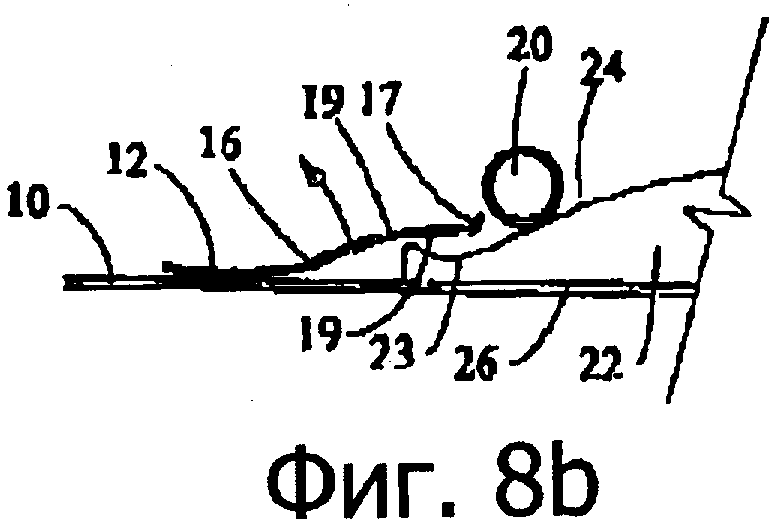

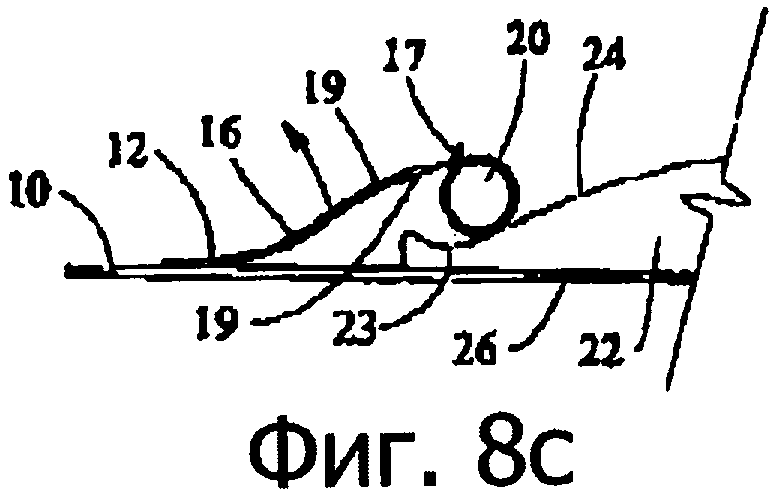

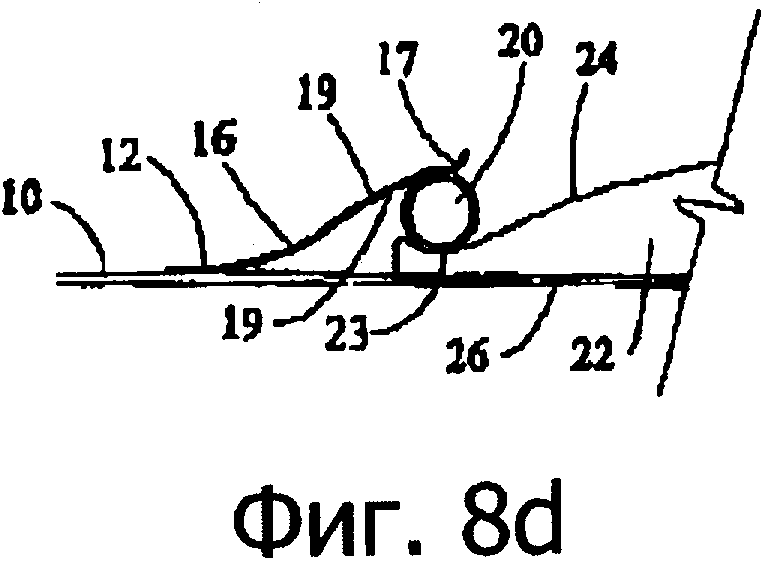

Фиг.8a-8d представляют собой несколько видов сбоку, иллюстрирующих удержание объекта с возможностью отсоединения на непрерывной ленте, изображенной на фиг.1;

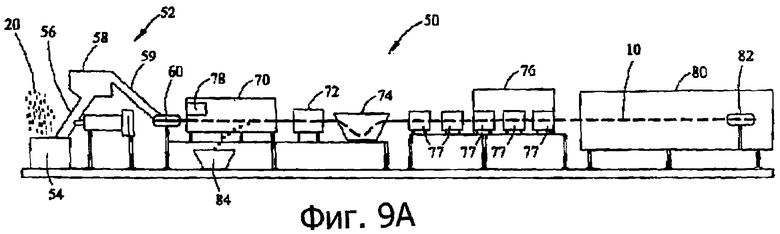

Фиг.9А представляет собой условный вид сбоку системы для нанесения покрытия по настоящему изобретению;

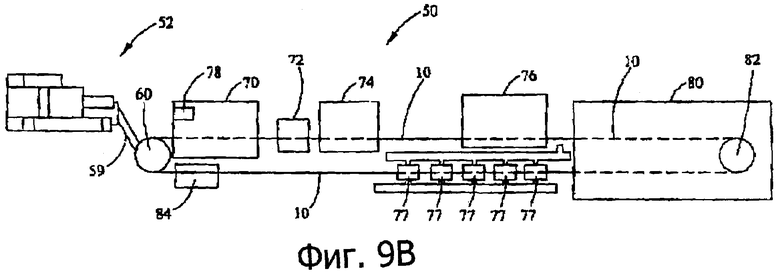

Фиг.9В представляет собой вид сверху системы для нанесения покрытия по настоящему изобретению;

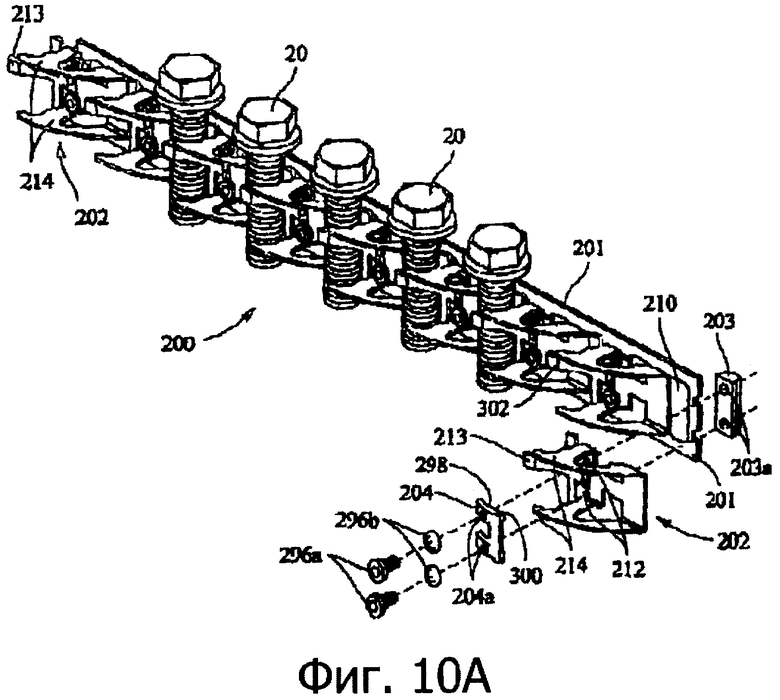

Фиг.10А представляет собой вид в перспективе в частично разобранном виде еще одного варианта осуществления непрерывной ленты по настоящему изобретению, удерживающей с возможностью отсоединения объект в виде болта с резьбой и шайбы;

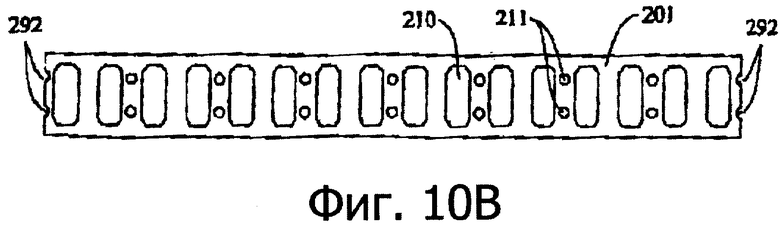

Фиг.10В представляет собой вид сверху фрагмента ленты устройства, изображенного на фиг.10А;

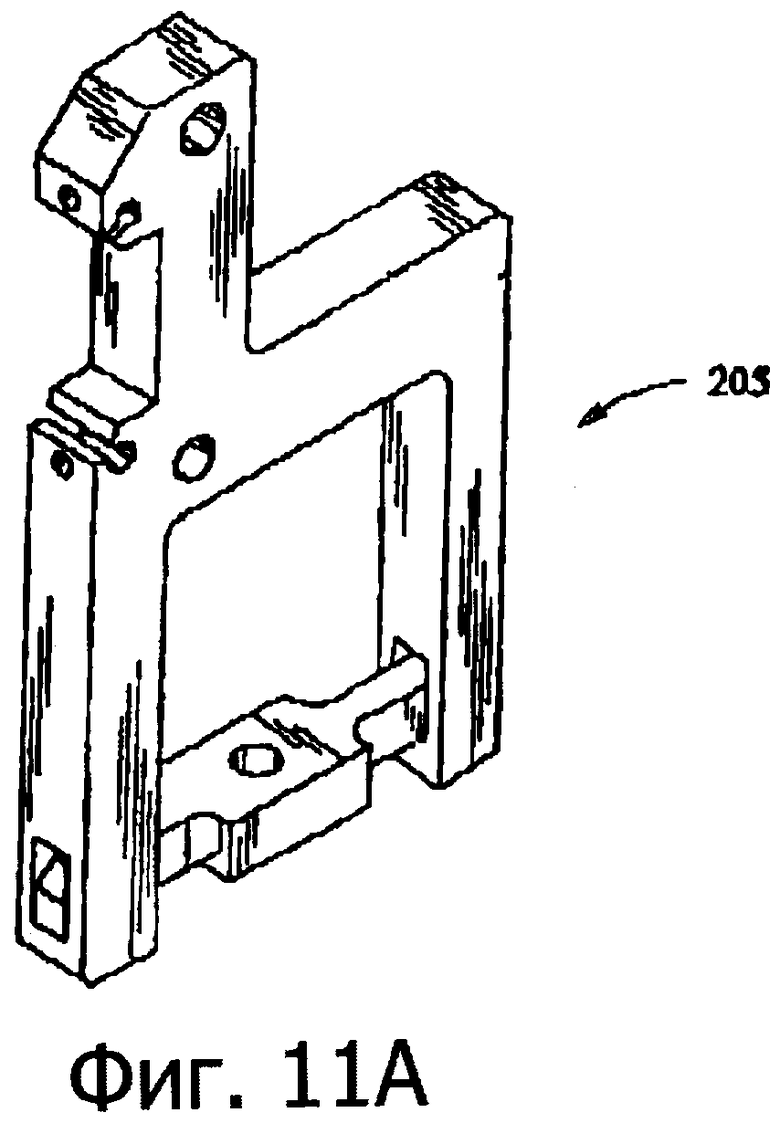

Фиг.11А представляет собой вид в перспективе зажима для системы нанесения покрытия;

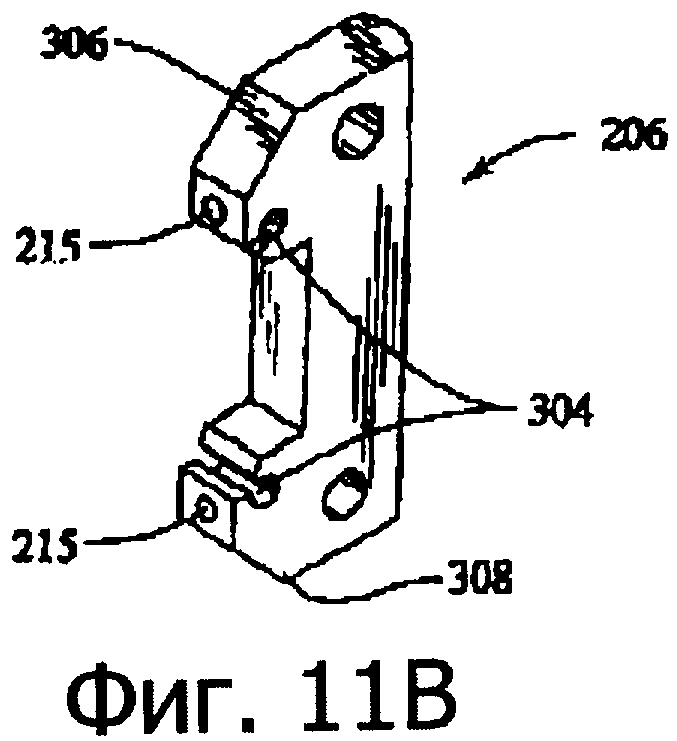

Фиг.11В представляет собой вид в перспективе альтернативного зажима для системы нанесения покрытия;

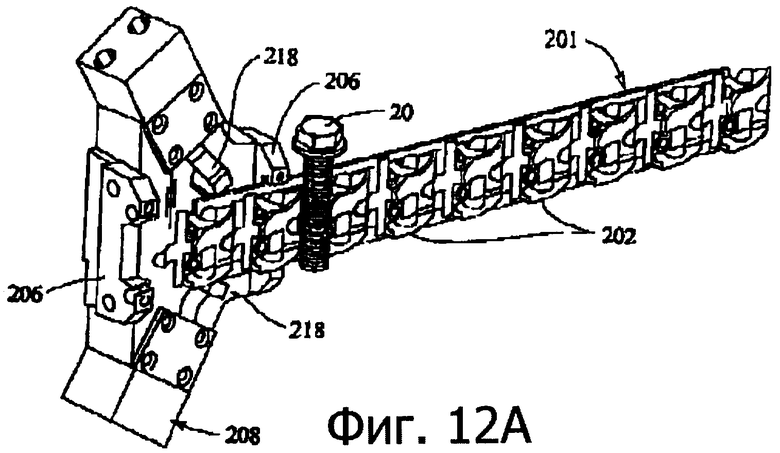

Фиг.12А представляет собой вид в перспективе скребковой системы для ленточного устройства, обеспечиваемого настоящим изобретением;

Фиг.12В представляет собой вид сбоку устройства, изображенного на фиг.12А;

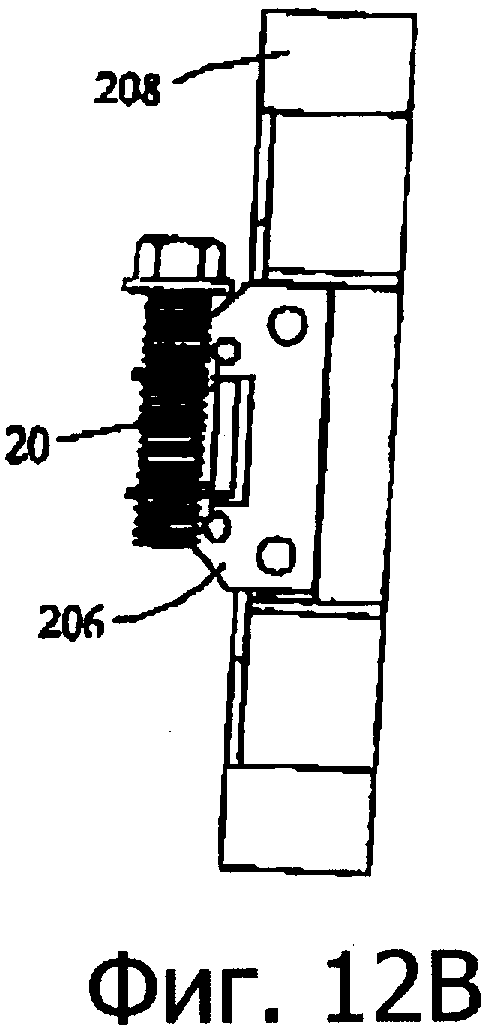

Фиг.13А представляет собой вид в перспективе отбойника для удаления объектов, транспортируемых ленточным устройством, обеспечиваемым настоящим изобретением;

Фиг.13В представляет собой вид сбоку отбойника, изображенного на фиг.13А;

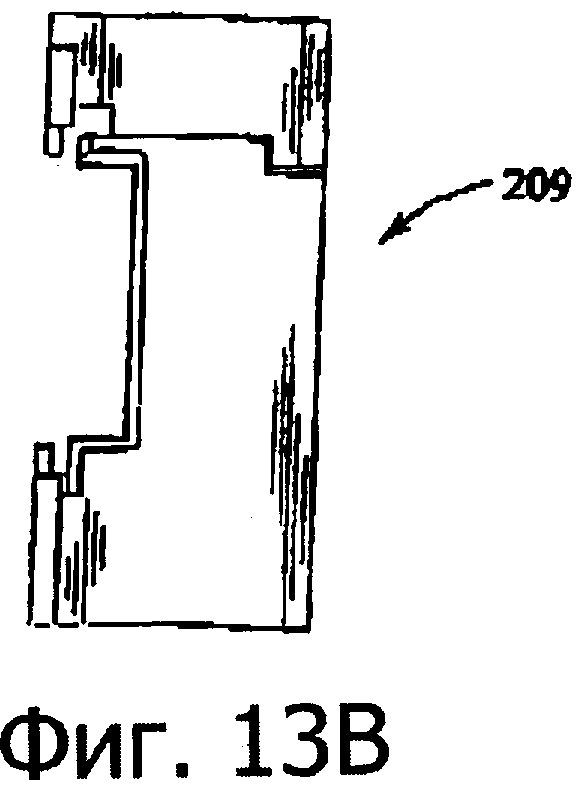

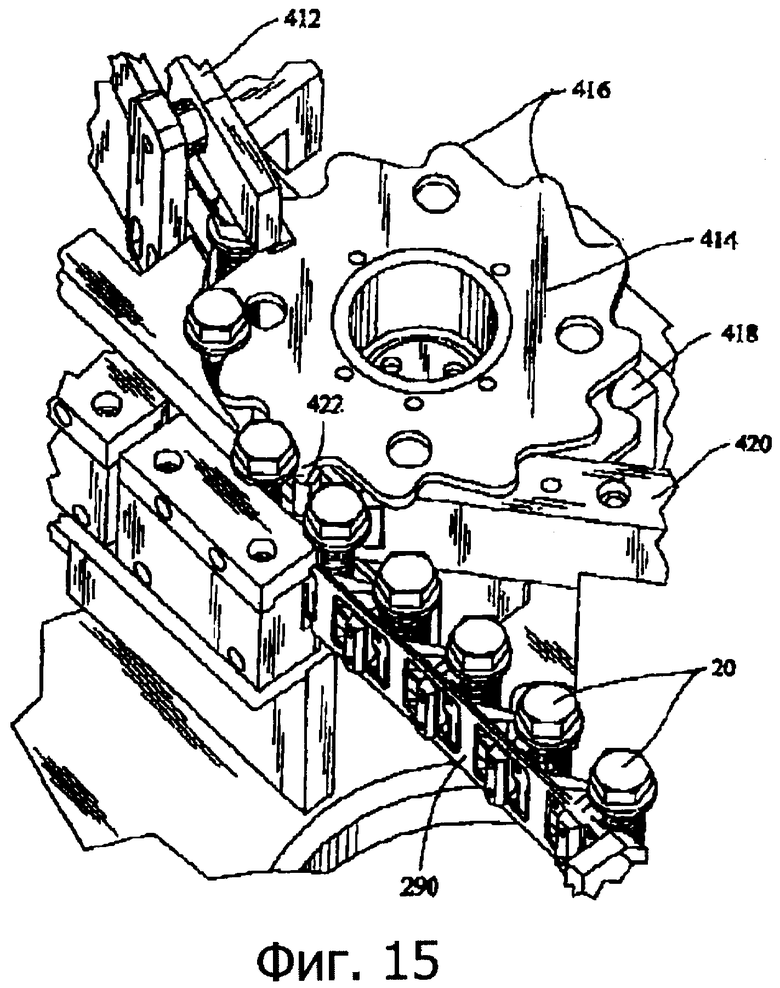

Фиг.14 представляет собой вид в перспективе системы привода и системы подачи для ленточного устройства, обеспечиваемого настоящим изобретением;

Фиг.15 представляет собой вид в перспективе системы подачи, изображенной на фиг.14;

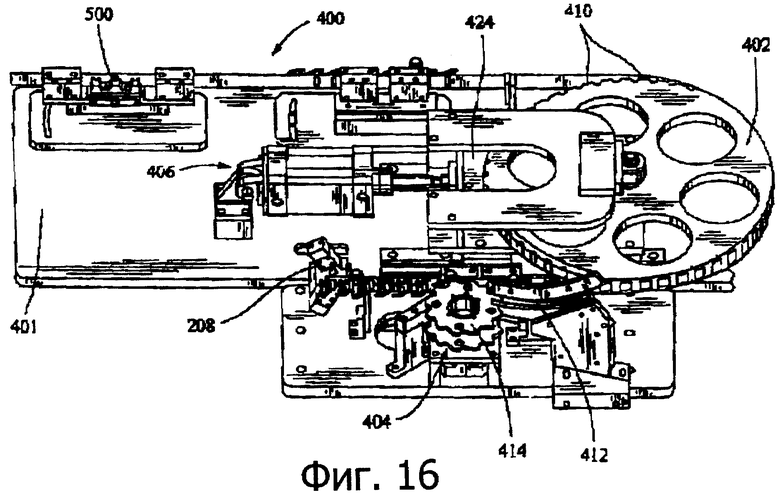

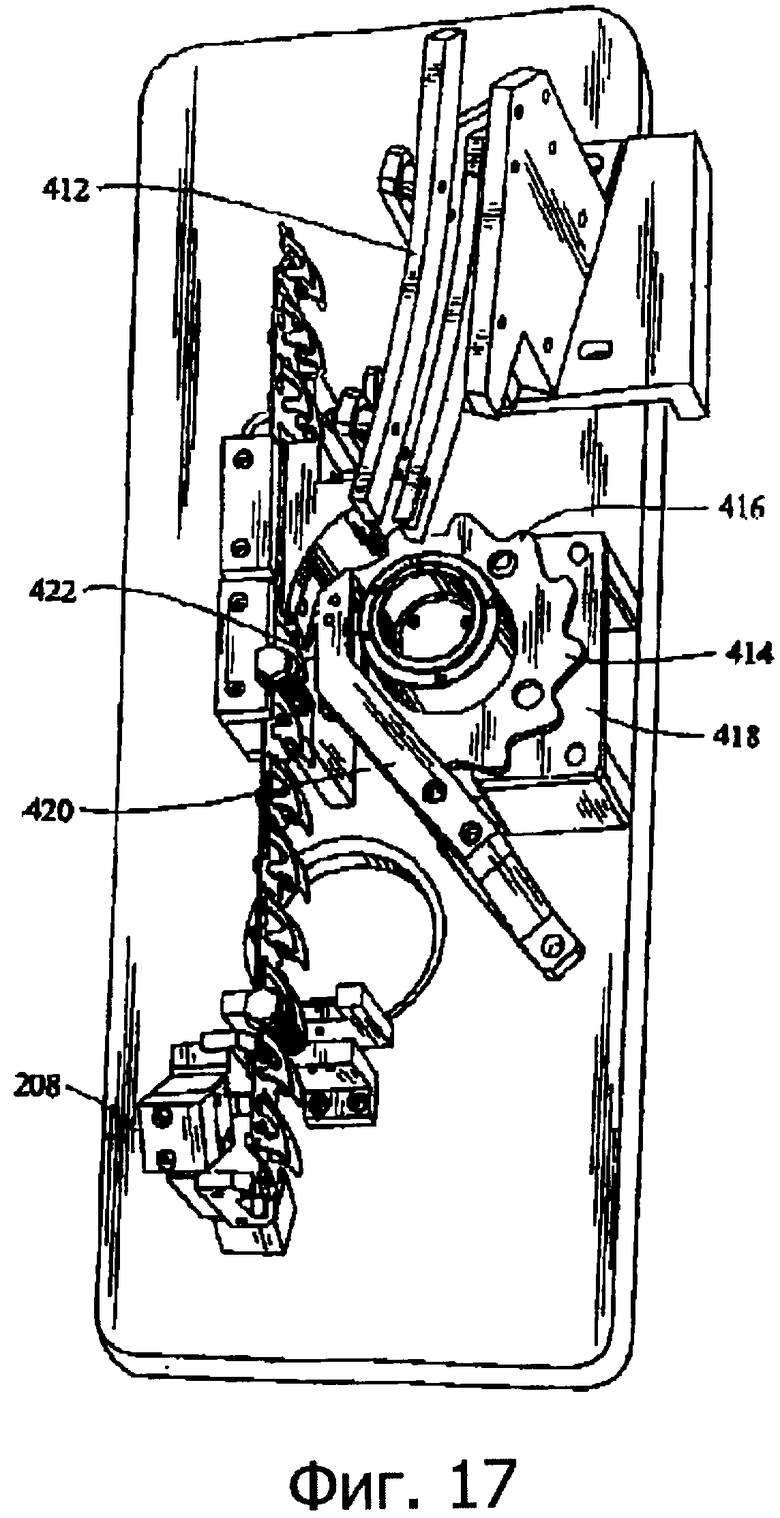

Фиг.16 и 17 представляет собой виды в перспективе системы привода и системы подачи;

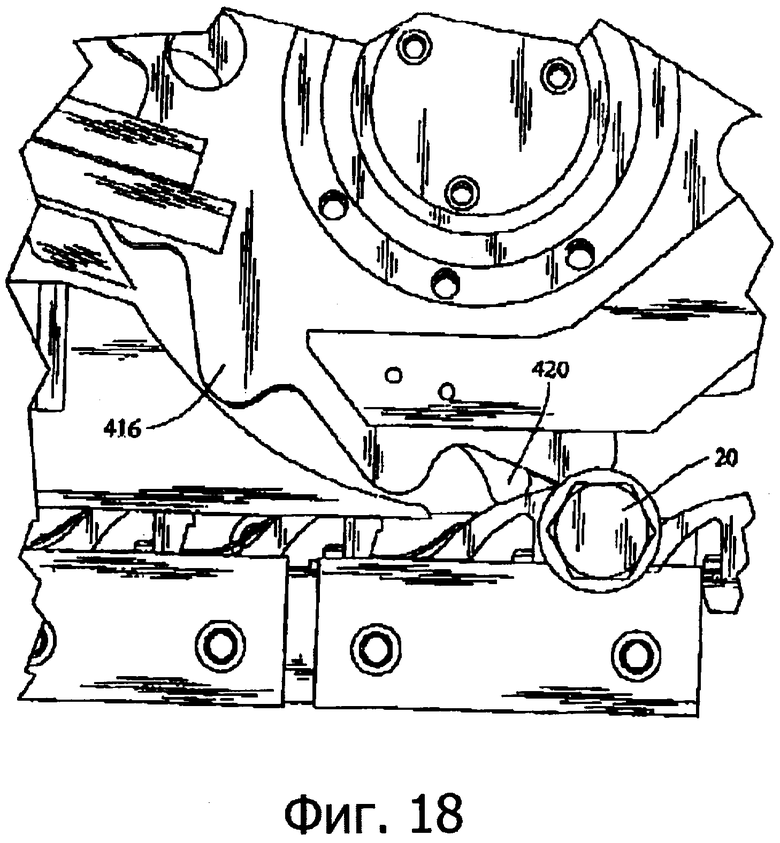

Фиг.18 представляет собой вид сверху части системы подачи;

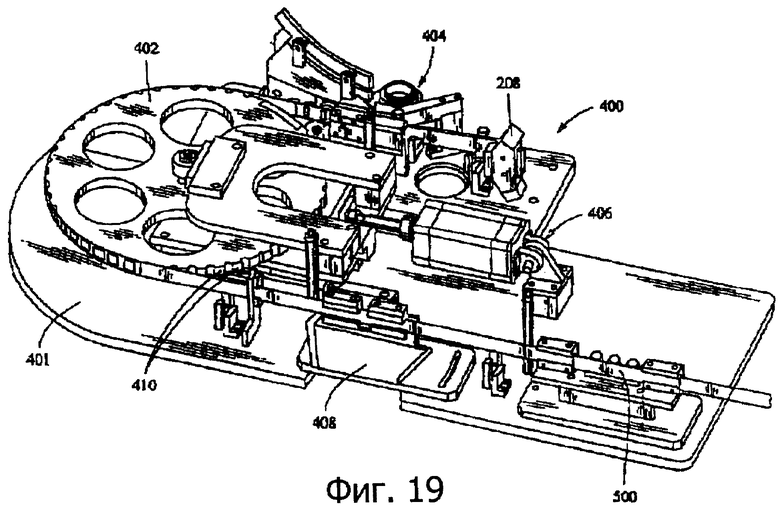

Фиг.19 представляет собой вид в перспективе ленточного устройства, изображенного на фиг.10А, системы привода, системы подачи, скребкового участка и участка отбойника;

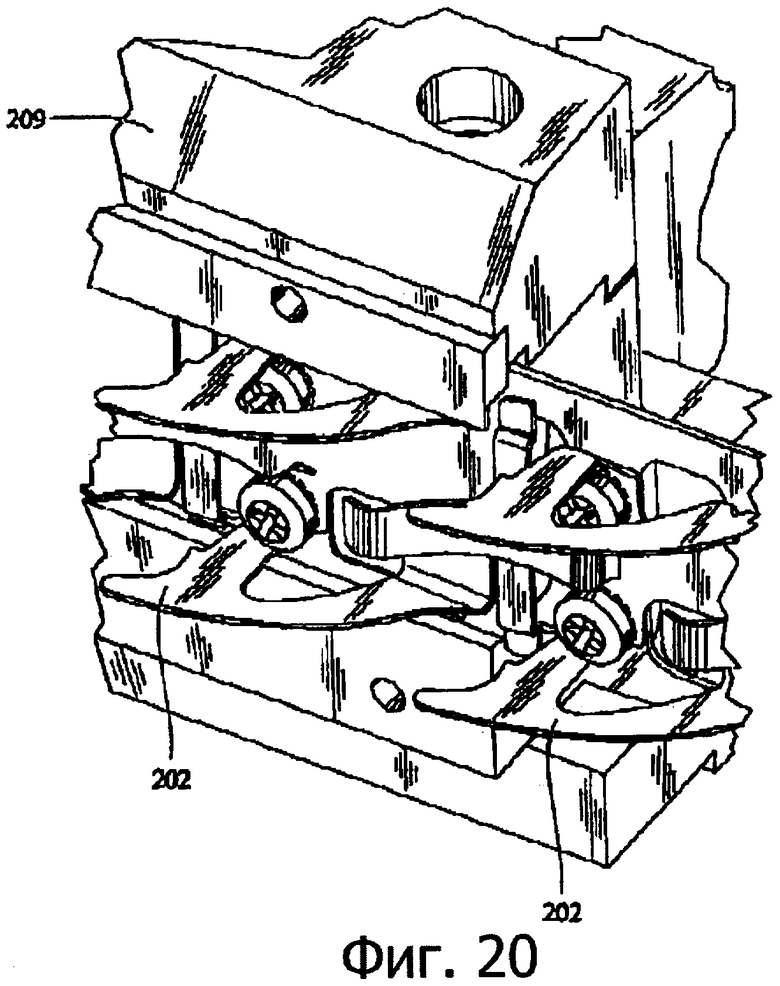

Фиг.20 представляет собой вид в перспективе части участка отбойника;

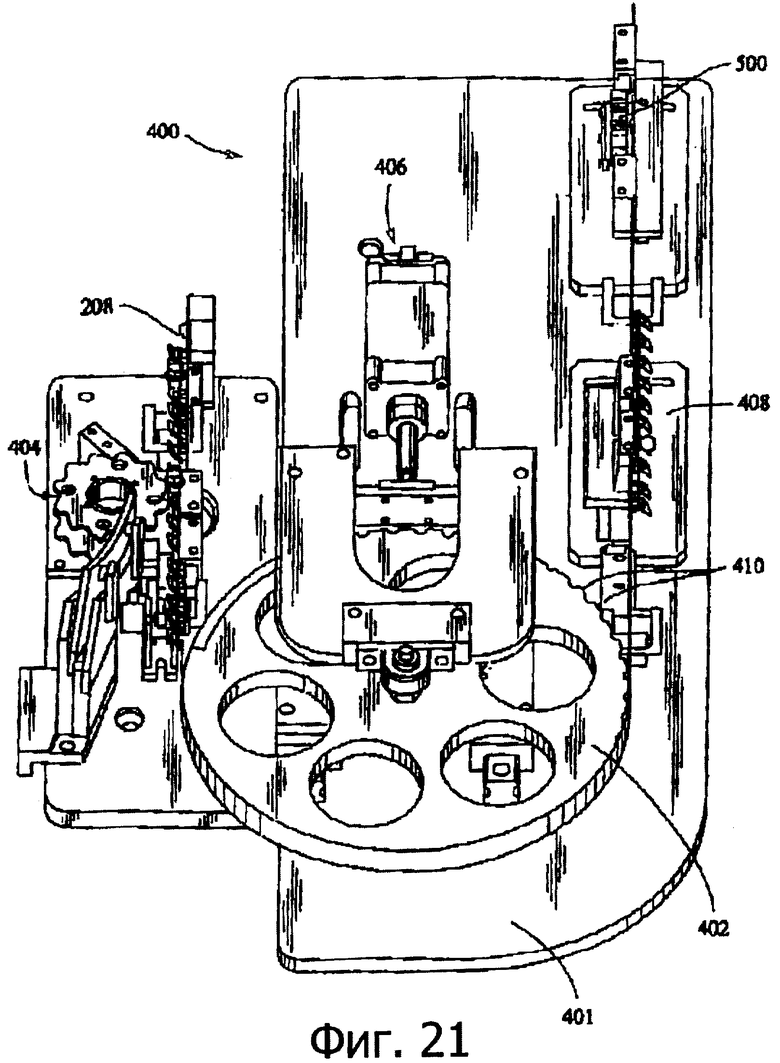

Фиг.21 представляет собой вид в перспективе ленточного устройства, изображенного на фиг.10А, системы привода, системы подачи, скребкового участка и участка отбойника; и

Фиг.22 представляет собой вид в перспективе стыковочного блока, изображенного на фиг.14.

Осуществление изобретения

Следует иметь в виду, что чертежи и описания настоящего изобретения приводятся в упрощенном виде для иллюстрации элементов, которые имеют значение для ясного понимания настоящего изобретения с исключением, для большей ясности, других элементов. Специалисты в данной области техники поймут, что наличие других элементов желательно для воплощения настоящего изобретения. Однако, поскольку такие элементы известны из уровня техники, обсуждение этих элементов не приводится в настоящем описании.

В настоящем подробном описании изобретения данное изобретение будет проиллюстрировано в виде устройства для нанесения покрытия на объект, имеющий определенную конфигурацию. Должно быть понятно, что в той степени, в какой эта конфигурация определяет размеры и структурную форму объекта, изобретение не ограничивается вариантом осуществления в таком виде и может находить применение для объектов любого размера, формы и конфигурации. Таким образом, хотя настоящее изобретение может иметь много различных форм, настоящее подробное описание и прилагаемые чертежи раскрывают в качестве примеров изобретения только его конкретные формы. Специалисты в соответствующей области техники смогут приспособить изобретение для применения в других формах, не представленных конкретно в настоящем документе, основанном на настоящем описании. Например, в настоящем подробном описании изобретения изобретение иллюстрируется способом и устройством для нанесения покрытия на такой объект, как, например, болт с удлиненной частью цилиндрической формы, такой как стержень болта. Должно быть понятно, что в таком виде подробное описание является лишь иллюстрацией настоящего изобретения и что настоящее изобретение может применяться с объектами других форм и конфигураций, которые конкретно здесь не описаны.

Кроме того, настоящее изобретение и устройства, с которыми его можно соединить, могут описываться и (или) иллюстрироваться в нормальном рабочем положении, и такие понятия, как верхний, нижний, передний, задний, горизонтальный, ближний, дальний и т.д., могут использоваться по отношению к нормальному рабочему положению рассматриваемого устройства или элемента. Следует, однако, иметь в виду, что устройство по изобретению может изготавливаться, храниться, перевозиться, использоваться и продаваться в иных вариантах ориентации, нежели описанные и (или) проиллюстрированные в настоящем документе.

За исключением примеров работы и тех мест, где это указано особо, все числа, выражающие количественный состав, условия реакции и т.д., используемые в описании и формуле изобретения, следует во всех случаях считать примерными. Соответственно, если не указано иное, числовые параметры, указанные в нижеследующем описании и прилагаемой формуле изобретения, являются приближенными значениями, которые могут меняться в зависимости от требуемых свойств, которых стремятся достичь настоящим изобретением. В самом крайнем случае - и это не следует рассматривать как попытку ограничить применение теории эквивалентов к объему притязаний - каждый числовой параметр должен, по меньшей мере, восприниматься как число, полученное с указанным количеством значащих цифр с применением обычных методов округления.

Несмотря на то что числовые диапазоны и параметры, устанавливающие широкий объем притязаний изобретения, являются приблизительными, числовые значения, указанные в конкретных примерах, приведены с максимально возможной точностью. Однако любые числовые значения по своей сути содержат некоторые ошибки, неизбежно возникающие из-за наличия стандартного отклонения результатов соответствующих испытательных измерений.

Кроме того, должно быть понятно, что любой приведенный здесь числовой диапазон содержит все включенные в него поддиапазоны. Например, диапазон «от 1 до 10» включает в себя все промежуточные поддиапазоны и включает в себя указанное минимальное значение 1 и указанное максимальное значение 10, то есть имеет минимальное значение, равное или больше 1, и максимальное значение, равное или меньше 10.

Настоящее изобретение направлено на способ и устройство для нанесения покрытия на объект, как правило, посредством методов электрофоретического покрытия. В настоящем документе словосочетание «нанесенный на» подложку означает нанесенный или обеспеченный поверх или сверху, но не обязательно соприкасающийся с поверхностью подложки. Например, покрытие может наноситься непосредственно на подложку, или между ними может быть нанесен один или несколько других слоев покрытия.

В настоящем документе термин «объект» означает любые изделия, особенно изделия с удлиненной частью, на которые может быть нанесено покрытие. Подразумевается, что термин «объект» включает в себя все мелкие детали, такие как крепежные детали, гайки, болты, винты, шплинты, гвозди, зажимы, кнопки, а также имеющие небольшие размеры штампованные, литые, проволочные, скобяные и прочие детали.

В настоящем документе термин «удлиненная часть» означает поперечную боковую стенку объекта, которая отходит, по прямой или нет, от конца объекта. Например, в случае, когда объектом является болт, удлиненной частью может быть стержень болта, который отходит от головки болта. Подразумевается, что у объекта может быть более одной удлиненной части.

Исключительно с иллюстративной целью и без намерения ограничить объем притязаний настоящего изобретения в качестве объекта и удлиненной части взяты соответственно болт и стержень болта.

Как подробно описано ниже, чертежи иллюстрируют устройство с непрерывной транспортерной лентой, которое может использоваться для транспортировки объекта, такого как болт, от исходного пункта до места назначения или по непрерывной траектории обратно к исходному пункту через систему нанесения покрытия. В приведенном ниже пояснении система нанесения покрытия может быть системой нанесения электрофоретического покрытия. Ленточное устройство может быть движущейся лентой, к которой прикреплены с возможностью отсоединения объекты для того, чтобы они двигались вместе с лентой. Лента может состоять из набора сегментов ленты, которые скреплены друг с другом посредством соединительных устройств с образованием непрерывной ленты требуемой длины. Сегменты ленты могут быть любой требуемой длины, и сегменты ленты, образующие ленту, не обязательно имеют одинаковую длину. К ленте может быть прикреплено множество зажимных узлов, которые служат для закрепления, удержания, транспортировки и высвобождения объектов по мере необходимости. Зажимные узлы могут контактировать, например, со стержнем болта, который не является поверхностью класса А. В этом варианте осуществления поверхности болта класса А, в том числе стержень болта, не обязательно соприкасаются с какой-либо частью ленточного устройства. Поэтому ленточное устройство не создает точек касания на поверхностях болта класса А. Перемещение ленты и соответственно перемещение объектов, прикрепленных к ленте, может управляться приводной системой. Приводной системой может быть любая известная система для приведения в движение известных систем транспортировки с непрерывной лентой либо она может принадлежать к типу, изображенному на чертежах. Подача и вставка объектов в зажимные узлы может осуществляться при помощи любой системы подачи, известной из уровня техники. Подходящая система подачи приведена на чертежах. Объекты могут быть отсоединены от зажимов посредством направляющей отбойника, которая может быть расположена в требуемом месте назначения внутри системы для нанесения покрытия. В качестве части ленточного устройства может применяться скребковый участок, который служит для удаления инородного материала с боков ленты с целью поддержания заземляющих свойств, если таковые требуются от системы для нанесения покрытия.

Описанные здесь варианты осуществления могут быть выполнены из нержавеющей стали или иного подходящего металла, выбранного по одному или нескольким соображениям, в том числе: во-первых, чтобы устройство можно было использовать в системе нанесения покрытия, где оно может повергаться воздействию химических веществ, повышенной температуры и других неблагоприятных условий или атмосферных условий, которые могли бы испортить или разрушить другие типы материалов; во-вторых, для обеспечения жесткости; и (или) в-третьих, для долговечности. Могут применяться и другие материалы, обусловленные требованиями, предъявляемыми к системе для нанесения покрытия.

Если обратиться к чертежам, то на фиг.1-7 изображены варианты осуществления непрерывной ленты 10, применяемой в системе и способе по настоящему изобретению. Непрерывная лента 10 удерживает на себе с возможностью отсоединения один или несколько объектов 20 для последующей обработки в описываемом ниже процессе нанесения покрытия. Лента 10 содержит ленточную полосу 14, которая является непрерывной, то есть концы которой соединены или могут быть соединены с образованием бесконечной петли, устанавливаемой в описываемом ниже приводном механизме. К ленточной полосе 14 может быть прикреплен по меньшей мере один удерживающий элемент 12. Лента 10 может быть выполнена из любого износостойкого материала, известного из уровня техники способностью выдерживать высокую температуру и условия, связанные с непрерывным нанесением покрытия на объекты. Как правило, лента 10 выполнена из коррозионно-стойкого материала, например, из алюминия или нержавеющей стали. Хотя лента 10 изображена в горизонтальном расположении, подразумевается, что может применяться и другое расположение, например вертикальное расположение или наклонное расположение, и что такие изменения входят в объем притязаний настоящего изобретения.

На ленте 10 может быть установлен удерживающий элемент 12, который может включать в себя удерживающую часть 16, которая в открытом положении может давить на объект 20 для удержания объекта 20 на ленте 10. Удерживающий элемент 12 может быть любого размера или формы, способствующей удержанию объекта 20 на ленте 10. Например, удерживающий элемент 12 может быть подпружиненным удерживающим элементом зажимного тапа, имеющим удерживающую часть 16 в виде удлиненного рычага, который может располагаться над удлиненной частью 21 объекта, когда объект ориентирован на ленте 10 надлежащим образом. Удерживающий элемент 12 может быть выполнен из любого эластичного материала, который надежно удерживает объект 20 на ленте 10. В некоторых вариантах осуществления настоящего изобретения удерживающий элемент 12 может быть выполнен из гибкого коррозионно-стойкого проводящего материала, такого как алюминий или нержавеющая сталь. Удерживающий элемент 12 может крепиться к ленте 10 любым способом, известным из уровня техники. Например, удерживающий элемент 12 может включать в себя несущую пластину 11, которая крепится к полосе 14 ленты 10 крепежными элементами 13, которые проходят сквозь ленту 14. Для прикрепления удерживающего элемента 12 к ленте 20 могут применяться любые подходящие крепежные элементы 13, такие как, например, заклепки, болты, винты и т.п.

Удерживающая часть 16 может быть любого размера или формы, которая способствует удержанию объекта 20 на ленте 10 с возможностью отсоединения. Например, как показано на фиг.1-4, удерживающая часть 16 может иметь вид удлиненного рычага плавной S-образной формы, который одним концом может крепиться к несущей пластине 11, а другим концом располагаться над объектом 20. Удерживающая часть 16 может включать в себя зазубренную седловидную часть 19, форма которой может принимать и иметь сопряженную конфигурацию с внешней поверхностью удлиненной части 21 объекта 20, что способствует удержанию объекта 20 с возможностью отсоединения. Хотя седловидная часть 19 может иметь любую форму или конфигурацию для удержания объекта 20 на ленте 20 с возможностью отсоединения, седловидная часть 19 может представлять собой выпуклый дугообразный элемент для удержания удлиненной части цилиндрической формы, такой как стержень болта, как показано на чертежах. Чтобы упростить приведение объекта 20 в удерживающее сцепление с удерживающей частью 16, удерживающая часть 16 может дополнительно включать в себя перевернутую часть 17, которая поднимает удерживающую часть 16 из закрытого положения в открытое положение над внешней поверхностью объекта 20, что подробно описано ниже. Удерживающая часть 16 может быть выполнена из любого материала, подходящего для удержания объекта 20 на ленте 10 с возможностью отсоединения. Как правило, удерживающую часть 16 выполняют из материала, который совместим с материалом, образующим удерживающий элемент 12. В некоторых вариантах осуществления настоящего изобретения удерживающая часть 16 выполнена из гибкого коррозионно-стойкого проводящего материала, такого как алюминий или нержавеющая сталь. Хотя удерживающая часть 16 может быть любой подходящей толщины, но когда удерживающая часть 16 выполнена из нержавеющей стали, удерживающая часть может иметь толщину от 0,50 до 0,70 мм.

В другом варианте осуществления настоящего изобретения, приведенном на фиг.5-7, удерживающий элемент 12 может быть прямоугольной панелью, которая включает в себя удерживающую часть 16, способствующую удержанию объекта 20 на ленте 10. Как показано на чертеже, удерживающая часть 16 может иметь вид гибкого рычага, который отходит от удерживающего элемента 12 и является единой с ним деталью для удержания объекта 20 на ленте 10 с возможностью отсоединения. В этом варианте осуществления удерживающий элемент 12 может крепиться к ленте 10 посредством вставки крепежных элементов 13 через лапки удерживающего элемента и крепления их к ленте.

Подразумевается, что удерживающий элемент 12 может включать в себя более одной удерживающей части. Подразумевается также, что удерживающая часть 16 может включать в себя более одного конца для удержания объекта 20, например, вилообразный или зазубренный конец, имеющий две или более разветвленных конечных части, которые проходят над удлиненной частью 21 объекта 20.

Кроме того, лента 10 может включать в себя по меньшей мере один направляющий элемент 22, сцепленный с лентой 10. При наличии направляющего элемента 22 удерживающий элемент 12 располагают относительно направляющего элемента 22 для удержания между ними объекта 20 с возможностью отсоединения и, в частном случае, удлиненной части 21. В таком виде удерживающий элемент 12 и направляющий элемент 22 образуют удерживающий узел или зажимной узел 30. Направляющий элемент 22 может быть любого размера или формы, способствующей удержанию объекта 20 с возможностью отсоединения между направляющим элементом 22 и удерживающим элементом 12, и может быть выполнен из любого материала, подходящего для этой цели. Как правило, направляющий элемент 22 выполнен из материала, совместимого с материалом, который образует удерживающий элемент 12. В некоторых вариантах осуществления настоящего изобретения направляющий элемент 22 выполнен из коррозионно-стойкого проводящего материала, такого как алюминий или нержавеющая сталь. Направляющий элемент 22 может крепиться к полосе 14 ленты 10 любым надежным способом, известным из уровня техники. Например, направляющий элемент 22 может иметь основание 26, которое крепится к полосе 14 ленты 10 крепежными элементами (не показаны), проходящими сквозь полосу 14. Для крепления направляющего элемента 22 к ленте 20 могут применяться любые крепежные элементы, такие как заклепки, болты, винты и т.п.

Как показано на фиг.1-7, направляющие элементы 22 могут иметь вид одного или нескольких наклонных элементов, по меньшей мере часть которых имеет уменьшающуюся высоту, если измерять от основания. Хотя может применяться любое число наклонных элементов, направляющий элемент 22 может включать в себя пару наклонных элементов. Например, как показано на чертеже, направляющий элемент 22 может иметь вид пары дугообразных наклонных элементов (фиг.1-4) или вид пары клиновидных элементов (фиг.5-7), причем по меньшей мере часть направляющего элемента 22 включает в себя наклонную часть 24, имеющую уменьшающуюся высоту, если измерять от основания 26. Наклонная часть 24 направляющего элемента 22 может иметь различную ориентацию, способствующую направлению и (или) удержанию объекта 20 между удерживающим элементом 12 и направляющим элементом 22. В одном варианте осуществления, приведенном на фиг.1-4, наклонные элементы могут иметь вид дугообразного наклонного элемента, имеющего у седловидной части 23 вблизи удерживающего элемента 12 легкий подъем. В другом варианте осуществления, приведенном на фиг.5-7, наклонные элементы могут быть клиновидными элементами 22, имеющими наибольшую высоту вблизи удерживающего элемента 12, который образует удерживающий узел 30.

Каждый наклонный элемент направляющего элемента 22, дугообразный, клиновидный или какой-либо иной, может иметь любую подходящую толщину, обозначаемую х, чтобы эффективно направлять объект 20 в зацепление с удерживающим элементом 12. В некоторых вариантах осуществления настоящего изобретения, в которых объект 20 включает в себя желобчатую или снабженную резьбой удлиненную часть, такую как, например, стержень болта с резьбой, толщина х каждого наклонного элемента может быть меньше расстояния, которое разделяет две отдельные нитки резьбы на удлиненной части 21, так чтобы когда объект 20 установлен на направляющий элемент 22, по меньшей мере часть каждого наклонного элемента могла бы удерживаться между нитками резьбы удлиненной части 21 для придания дополнительной удерживающей силы, когда объект удерживается с возможностью отсоединения между удерживающим элементом 12 и направляющим элементом 22.

Направляющий элемент 22 может дополнительно включать в себя зазубренную седловидную часть 23, которая может иметь форму для приема и образования сопряженной конфигурации с внешней поверхностью удлиненной части 21 объекта 20, что способствует удержанию объекта на ленте с возможностью отсоединения. Хотя седловидная часть 23 может иметь любую форму или конфигурацию, для надежного удержания объекта 20 на ленте 10 седловидная часть 23 может представлять собой вогнутый дугообразный элемент, если удлиненная часть 21 удерживаемого объекта 20 имеет цилиндрическую удлиненную часть, такую как стержень болта, как показано на чертежах.

В некоторых вариантах осуществления настоящего изобретения, как лучше всего показано на фиг.1 и 5, лента 10 может включать в себя множество удерживающих элементов 12 и направляющих элементом 22, причем каждый удерживающий элемент 12 располагается относительно каждого соответствующего направляющего элемента 22 для образования множества удерживающих узлов 30, расположенных вдоль ленты 10. В таком виде каждый соответствующий удерживающий узел 30 расположен для удержания объекта 20 с возможностью отсоединения. Как правило, когда объекты 20 имеют неодинаковую форму, каждый удерживающий узел 30 может быть расположен так, чтобы удерживать с возможностью отсоединения каждый соответствующий объект 20 в том же поперечном направлении, что и соседний удерживающий узел 30. Например, как показано на чертежах, когда объектом 20 является болт с резьбой, каждый стержень болта может удерживаться в удерживающем блоке 30 так, что каждая головка каждого соответствующего болта расположена так, чтобы быть на одной и той же стороне ленты 10. В этом случае покрытие может быть проще наносить на поверхности класса А объектов 20 посредством процесса по настоящему изобретению.

Предусматривается, что лента 10 по настоящему изобретению может использоваться для удержания с возможностью отсоединения различных объектов для нанесения покрытия. Например, предусматривается, что лентой 10 могут удерживаться с возможностью отсоединения объекты различного размера и формы, такие как, например, мелкие детали, такие как крепежные детали, гайки, болты, винты, шплинты, гвозди, зажимы, кнопки и мелкие штампованные, литые, проволочные, скобяные и тому подобные детали. Как показано на чертежах, в некоторых вариантах осуществления настоящего изобретения лента 10 и, в частности, удерживающий элемент 12 и, опционально, направляющий элемент 22 могут применяться для удержания объектов 20 в точках, расположенных вдоль удлиненной части 21, которые не относятся к частям объекта класса А, что позволяет не допустить царапания или иного повреждения покрытия на поверхностях класса А объекта с нанесенным покрытием.

Предусматривается, что в вариантах осуществления настоящего изобретения один или несколько компонентов ленты, такие как удерживающий элемент 12, удерживающая часть 16 и направляющий элемент 22, могут быть съемными, чтобы их можно было легко заменить. Предусматривается также, что компоненты ленты могут регулироваться и располагаться таким образом, чтобы удерживать с возможностью отсоединения объекты различного размера, так чтобы одну и ту же ленту 10 можно было применять на производственной линии для покрытия ряда объектов различных размеров, имеющих, например, разный диаметр, длину и т.п. Таким образом можно сделать более редкой или практически исключить замену ленты между прогонами объектов различного размера (например, болтов различного диаметра или длины) или совершенно разных объектов (например, прогон болтов, за которым сразу же следует прогон винтов). Например, направляющий элемент 22 может быть сцеплен с лентой 10 с возможностью отсоединения или сдвига, так чтобы дугообразные наклонные элементы или клиновидные элементы можно было, например, независимо отрегулировать в боковом направлении, в поперечном направлении или в сочетании этих направлений для приема объектов различного размера. Порядок регулировки компонентов ленты 10 может быть реализован различными способами, известными обычному специалисту в данной области техники, например посредством множества заранее просверленных в полосе 14 ленты 10 отверстий, которые расположены так, чтобы можно было закрепить компоненты на различных расстояниях или в различных местах. Компоненты могут крепиться к ленте 10 посредством резьбового крепления к тем заранее просверленным отверстиям, которые соответствуют объекту подходящего размера. Кроме того, прикрепленные к полосе 14 направляющие могут позволить компонентам крепиться с возможностью сдвига и фиксироваться на ленте 10 в различных местах вдоль направляющих.

Как лучше всего показано на фиг.1, 4, и 7, когда процесс нанесения покрытия на объекты 20 является процессом электрофоретического нанесения покрытия, лента 10 по настоящему изобретению может включать в себя по меньшей мере элемент 28 электрического заземления, установленный на ленте 10, и, как правило, включает в себя множество заземляющих элементов 28, расположенных вдоль ленты 10 для обеспечения надежного заземления электрической цепи, участвующей в процессе. При использовании элементы 28 электрического заземления могут быть расположены сбоку на полосе 14 ленты 10 прямо напротив одного или обоих элементов из группы, состоящей из удерживающего элемента 12 и направляющего элемента 22. В некоторых вариантах осуществления настоящего изобретения, как показано на чертежах, каждый из заземляющих элементов 28 может представлять собой электропроводящую пластину или стержень, который крепится к одной стороне полосы 14 ленты 10 и располагается прямо напротив одного или обоих элементов из группы, состоящей из удерживающего элемента 12 и направляющего элемента 22, и может удерживаться на месте теми же крепежными элементами 13, например заклепками, которые используются для крепления удерживающего элемента 12 и (или) направляющего элемента 22 к ленте 10. Крепежные элементы 13 могут также быть выполнены из электропроводящего материала, такого как нержавеющая сталь или алюминий, чтобы, когда лента 10 движется под действием приводного механизма, заземляющие элементы 28, как описано ниже, контактировали по меньшей мере с одним компонентом системы для нанесения покрытия, таким как приводной механизм, для электрического заземления ленты 10.

Как показано на фиг.9А и 9В, непрерывная лента 10 по настоящему изобретению может применяться в непрерывной системе 50 для нанесения покрытия, которая может включать в себя приводной механизм или систему 60, 82, находящуюся в функциональном взаимодействии с непрерывной лентой 10 для транспортировки в виде бесконечной системы через опциональный блок 70 предварительной обработки, блок 74 для нанесения покрытия, блок 76 для промывки и сушильный блок 80. Система 50 для нанесения покрытия, используемая в настоящем изобретении, может быть любой системой электрофоретического нанесения покрытия для нанесения покрытия на проводящие объекты, известной обычным специалистам в данной области техники, и может включать в себя, например, системы или процессы нанесения покрытия методом электроосаждения. Хотя в настоящем изобретении может применяться любая непрерывная система для нанесения электрофоретического покрытия, но исключительно в иллюстративных целях и без намерения ограничиться каким-либо конкретным вариантом осуществления, непрерывная система 50 будет описана и проиллюстрирована в виде системы для нанесения покрытия методом электроосаждения, предназначенной для нанесения покрытия на металлические объекты.

Хотя объекты 20 можно подавать на непрерывную ленту 10 вручную, непрерывная система 50 для нанесения покрытия по настоящему изобретению, как правило, включает в себя механизм 52 подачи объектов для приема, ориентации и подачи объектов, предназначенных для нанесения на них покрытия. Механизм 52 подачи обычно включает в себя бункер 54 для навалочной загрузки объектов 20 и один или несколько транспортеров 56, 59 для транспортировки объектов от бункера 54 в виде движущейся очереди до загрузочной позиции на ленте 10, что подробно описано ниже. Транспортеры 56, 59 могут быть любого известного типа, такого как, в частности, ленточный транспортер, цепной транспортер, пластинчатый транспортер, гравитационный транспортер и т.п. Механизм 52 подачи может также включать в себя обычное сортирующее устройство 58 для ориентации объектов в общем в одном направлении, так чтобы объекты могли транспортироваться от транспортера 56 на непрерывную ленту 10 в одном и том же поперечном направлении. Механизм 52 подачи, применяемый в настоящем изобретении, может быть механизмом, известным из уровня техники, или может быть собран из различных известных бункеров, сортирующих и транспортирующих компонентов. Например, если объект 20, подлежащий нанесению на него покрытия, является болтом с резьбой, то подходящие бункер для болтов и механизмы сортировки и транспортировки серийно выпускаются компанией Spectrum Automation Company, Livonia, штат Мичиган. Предусматривается, что в настоящем изобретении могут применяться различные механизмы для подачи объектов, такие как, например, механизм для подачи болтов, винтов, гаек и шайб.

Подающий механизм 52, и, в частности, транспортер 59 может подавать множество объектов 20 на непрерывную ленту 10 в виде движущейся очереди до загрузочной позиции на ленте 10 при помощи способов, известных обычным специалистам в данной области техники. В частности (о чем подробно говорится ниже) путь каждого объекта 20 на транспортере 59 пролегает вдоль пути, который в целом выровнен и связан с каждым удерживающим элементом 12 на ленте 10 или, опционально, с направляющим элементом 22, если таковой имеется.

Как лучше всего показано на фиг.8a-8d, когда непрерывная лента 10 включает в себя направляющий элемент 22, направляющий элемент 22 может быть расположен таким образом, чтобы принимать объект 20 от подающего механизма 52 и, в частности, от транспортера 59 для направления объекта 20 к удерживающему элементу 12. Как говорилось выше, направляющий элемент 22 может включать в себя, например, пару дугообразных наклонных элементов или клиновидных элементов, которые включают в себя наклонную часть 24, имеющую уменьшающуюся высоту, если измерять от основания 26. Объект 20 может быть доставлен из подающего механизма 52 и установлен на направляющем элементе так, чтобы наклонная часть 24 направляющего элемента 22 способствовала направлению объекта 20 к удерживающему элементу 12, который находится в закрытом или частично закрытом положении (фиг.8а, 8b). Если удлиненная часть объекта 20 снабжена резьбой, каждый направляющий элемент 22, в форме дугообразных наклонных элементов или клиновидных элементов, может по меньшей мере частично удерживаться между нитками резьбы на удлиненной части, что обеспечивает дополнительное удерживающее объект 20 усилие. Как показано на фиг.8с, когда объект 20 направляется по направляющему элементу 22, объект 20 вступает в соприкосновение с удерживающей частью 16 удерживающего элемента 12, находящегося в закрытом или частично закрытом положении. Усилие воздействия объекта 20, вступающего в соприкосновение с гибкой удерживающей частью 16, приводит к открытию удерживающей части 16 (в направлении, указанном стрелкой) для принятия объекта 20. Приподнятая концевая часть 17 удерживающей части 16 может обеспечивать дополнительную поверхность для того, чтобы направляемый объект 20 принудительно раскрыл удерживающую часть 16. Таким образом, удерживающий элемент 12 и удерживающая часть 16 принудительно переходят в раскрытое положение, так что удерживающая часть 16 проходит над объектом 20 наподобие пружинного зажима и удерживает с возможностью отсоединения объект 20 на ленте 10 (фиг.8d). Если удерживающая часть 16 включает в себя седловидную часть 19, то удерживающая часть 16 может быть приподнята над объектом 20 до тех пор, пока внешняя поверхность удлиненной части 21 объекта 20 не установится вровень с сопряженной конфигурацией седловидной части 19. Аналогичным образом направляющий элемент 22 может включать в себя седловидную часть 23, которая может иметь ту же форму или сопряженную конфигурацию, что и внешняя поверхность удлиненной части 21 объекта 20, что способствует удержанию объекта 20 на ленте 10.

Как правило, настоящее изобретение включает в себя множество удерживающих элементов 12 и направляющих элементов 22, расположенных вдоль непрерывной ленты 10, причем каждый удерживающий элемент 12 расположен относительно каждого соответствующего направляющего элемента 22 таким образом, чтобы образовывать множество удерживающих узлов 30. В этом случае каждый удерживающий узел 30 расположен вдоль ленты 10 таким образом, чтобы, как говорилось выше, принимать и удерживать объект 20, когда тот подается из подающего механизма 52.

Если вновь вернуться к фиг.9А и 9В, автоматизированный транспортер 59 может применяться в качестве составной части подающего механизма 52 для помещения каждого объекта 20 в зацепление с каждым соответствующим удерживающим узлом 30 в том же поперечном направлении, что и соседний удерживающий узел 30, как показано выше. Например, когда объектом 20 является болт с резьбой, каждый болт удерживается в удерживающем узле 30, так что каждая головка каждого соответствующего болта расположена таким образом, чтобы находиться на одной стороне ленты 20. Лента 10 и подающий механизм 52 могут иметь такое взаиморасположение, что незахваченный объект будет падать в устройство для сбора (не показано) и возвращаться обратно в подающий механизм 52, оставляя свободное место на загруженной ленте, а не приводя к остановке системы.

Когда объекты 20 вводятся из подающего механизма 52 в положение удержания с возможностью отсоединения удерживающим узлом 30 на непрерывной ленте 10, удерживаемые объекты движутся по траектории ленты 10, приводимой в движение приводным механизмом 60 и (или) 82. Приводной механизм 60, 82 может находиться в функциональном взаимодействии с непрерывной лентой 10 при помощи любого средства, известного специалистам в данной области техники, такого как, например, обычное реечно-шестеренчатое зацепление или описанный ниже передаточный механизм, для передачи движения ленте 10 и, следовательно, объектам. Скорость ленты 10, транспортируемой приводным механизмом 60, 82, может быть скоростью, которая находится в функциональной связи со скоростью подачи объектов 20 с транспортера 59 подающего механизма 52. Хотя скорость движения ленты 10 через систему 50 для нанесения покрытия может быть любой, производительность непрерывной линии может составлять около 18,75 фута в минуту (5,72 метра в минуту). Соответственно размещение каждого объекта 20 на расстоянии примерно 1,5 дюйма (3,8 см) между центрами позволяет прогнать через систему 50 для нанесения покрытия приблизительно 150 объектов в минуту.

Как уже говорилось, когда процесс нанесения покрытия на объект 20 является процессом электрофоретического нанесения покрытия, таким как процесс нанесения покрытия методом электроосаждения, лента 10 по настоящему изобретению может включать в себя по меньшей мере один элемент 28 электрического заземления и, как правило, множество заземляющих элементов 28, расположенных на ленте 10, для обеспечения удовлетворительного заземления электрической цепи, используемой в процессе. Соответственно, когда приводной механизм 60, 82 приводит в движение ленту 10, заземляющие элементы 28, расположенные на одной стороне ленты 10 и выполненные из электропроводящего материала, могут отклоняться и входить в контакт по меньшей мере с одним компонентом системы 20 для нанесения, таким как, например, части приводного механизма 60, 82, направляющий ролик (описан ниже) или скребковый узел (описан ниже), который сам по себе заземлен.

Перед нанесением покрытий на поверхность основы может возникнуть необходимость удалить инородный материал с металлической поверхности посредством тщательной очистки и (или) обезжиривания поверхности основы. Для этой цели опциональный блок 70 предварительной обработки может включать в себя очищающую систему, которая подготавливает поверхность объекта 20 к нанесению покрытия. Поверхность основы можно очищать любыми физическими или химическими средствами, известными из уровня техники, например, механической обработкой поверхности и, что является более типичным, очисткой/обезжириванием имеющимися в продаже щелочными или кислотными чистящими веществами, которые хорошо известны специалистам в данной области техники, такими как метасиликат натрия и гидроксид натрия. Неограничивающими примерами подходящих чистящих веществ являются фосфатные чистящие средства CHEMKLEEN® 163 и CHEMKLEEN® 177, оба этих средства серийно выпускаются компанией PPG Industries, Inc., Питсбург, штат Пенсильвания.

После или вместо этапа очистки поверхность основы может быть промыта водой, обычно деионизированной водой, для удаления всех остатков. Как вариант, металлическую поверхность можно промыть водным раствором кислоты после чистки щелочными чистящими веществами. Примеры водных растворов кислоты включают в себя умеренные и сильные кислотные очистители, такие как разбавленные растворы азотной кислоты, имеющиеся в продаже и обычно используемые, например, в процессах предварительной обработки металлов. Металлическая основа может быть высушена воздухом при помощи воздушного шабера, когда вода испаряется в результате кратковременного воздействия высокой температуры на основу, или при помощи пропускания основы между резиновыми валиками.

Как вариант, может быть проведена предварительная обработка или нанесено на металлическую основу конверсионное покрытие на основе фосфатов. Подходящие составы для нанесения фосфатного конверсионного покрытия включают в себя составы, известные из уровня техники, такие как фосфат цинка, опционально модифицированный никелем, железом, марганцем, кальцием, магнием или кобальтом. Фосфатирующие составы, которые могут быть использованы, описаны в патентах США №№4793867 и 5588989; 4941930; 5238506 и 5653790.

Для сушки и (или) предварительного нагрева объектов 20, проходящих через блок 70 предварительной обработки перед тем как их зарядят для нанесения покрытия в блоке 74 для нанесения покрытия, может применяться механизм сушки/предварительного нагрева. В блоке 70 предварительной обработки может применяться любой способ сушки и (или) предварительного нагрева, известный из уровня техники, такой как, например, инфракрасное излучение, электронный пучок, актиничное излучение, конвекция, индукция и их сочетания. Блок 70 предварительной обработки может быть также покрыт кожухом в зависимости от применяемого чистящего раствора.

После опционального этапа предварительной обработки и перед вхождением в блок 74 для нанесения покрытия и (или) во время нахождения в блоке для нанесения покрытия объекты 20 могут быть заряжены проводником 72. Один полюс электрического тока подается от проводника 72 на электроосаждающую ванну, а другой полюс подается на проводящую ленту 10 и тем самым к объекту. В процессе по настоящему изобретению объект 20 выступает в роли электрода, обычно катода, в электрической цепи, содержащей электрод и противоэлектрод, погруженные в водный раствор для нанесения покрытия методом электроосаждения.

Обычно в процессе нанесения покрытия методом электросаждения водную дисперсную систему электроосаждаемого состава вводят в контакт с электропроводящими анодом и катодом. После прохождения электрического тока между анодом и катодом на основу, служащую либо анодом, либо катодом в зависимости от того, является ли состав анионно- или катионно-электроосаждаемым, практически непрерывным образом осаждается клейкая пленка электроосаждаемого состава. Хотя к проводящей заряд ленте 10 может быть приложено любое подходящее напряжение, применяемое напряжение может зависеть от размера и формы объекта 20, на который наносится покрытие, и от материала наносимого покрытия. Обычно электроосаждение проводят при постоянном напряжении в диапазоне от 1 вольта до 7000 вольт и, как правило, от 50 вольт до 500 вольт. Плотность тока обычно составляет от примерно 1,0 ампера до 15 ампер на квадратный фут (от 10,8 до 161,5 ампер на квадратный метр). Если используется материал покрытия анионного типа, то на ленту 10 подается анионный заряд, если же материал покрытия относится к катионному типу, то на ленту подается катионный заряд.

Блок 74 для нанесения покрытия может содержать материал для нанесения электроосаждаемого покрытия, получая такой материал из хранилища, такого как основной резервуар, и блок 74 располагают для нанесения покрытия на объекты и часть объектов 20, удерживаемых с возможностью отсоединения на ленте 10. Система 50 для нанесения покрытия может также применять систему рециркуляции, которая обеспечивает обмен жидкостями между системой 50 для нанесения покрытия и хранилищем. В непрерывной системе 50 для нанесения покрытия по настоящему изобретению может применяться любая установка для нанесения электрофоретического покрытия, такая как, например, резервуар для электроосаждения и т.п. Как показано на чертежах, блок 74 для нанесения покрытия включает в себя резервуар для электроосаждения.

Состав электроосаждающей ванны может применяться в резервуаре в качестве одного варианта осуществления системы по настоящему изобретению и может содержать смолистую фазу, диспергированную в водной среде. Смолистая фаза включает в себя пленкообразующий органический компонент, который может содержать состав для анионного электроосаждаемого покрытия или, что более характерно, состав для катионного электроосаждаемого покрытия. Полимерный состав электроосаждаемого покрытия содержит, как правило, ионогенную смолу с активными водородными группами и отвердитель с функциональными группами, вступающими в реакцию с активным водородом ионогенной смолы.

В настоящем документе термин «вступающий в реакцию» означает функциональную группу, которая образует ковалентную связь с другой функциональной группой при подходящих условиях реакции.

Неограничивающие примеры составов для анионного электроосаждаемого покрытия включают в себя составы, содержащие незагущенную, диспергируемую в воде электроосаждаемую анионную пленкообразующую смолу. Примерами пленкообразующих смол, подходящих для использования в составах для нанесения покрытия методом анионного электроосаждения, являются растворимые в щелочи полимеры, содержащие карбоновую кислоту, такие как продукт или аддукт реакции быстровысыхающего масла или полувысыхающего сложного эфира жирной кислоты с дикарбоновой кислотой или ангидридом; и продукт реакции сложного эфира жирной кислоты, ненасыщенной кислоты или ангидрида и любых дополнительных ненасыщенных модифицирующих материалов, которые далее взаимодействуют с многоатомным спиртом. Подходят также по меньшей мере частично нейтрализованные сополимеры замещенных сложных оксиэфиров ненасыщенных карбоновых кислот, ненасыщенная карбоновая кислота и по меньшей мере еще один этиленненасыщенный мономер. Еще одна подходящая электроосаждаемая анионная смола содержит средство в виде алкид-аминопласта, то есть средство, содержащее алкидную смолу и аминоальдегидную смолу. Еще один анионный электроосаждаемый состав на основе смолы содержит смесь сложных эфиров смолистого многоатомного спирта. Эти составы подробно описаны в патенте США №3749657, столбец 9, строки 1-75 и столбец 10, строки 1-13. Можно также использовать другие полимеры с кислотной функцией, такие как фосфатированный полиэпоксид и фосфатированные акриловые полимеры, которые известны специалистам в данной области техники.

Термин «незагущенный» означает, что полимер практически лишен поперечных связей и обладает характеристической вязкостью при растворении в соответствующем растворителе. Характеристическая вязкость полимера указывает на его молекулярную массу. В то же время загущенный полимер из-за своей практически бесконечно высокой молекулярной массы обладает слишком высокой для измерения характеристической вязкостью.

Что касается катионной смолы, то известен широкий спектр катионных полимеров, которые можно использовать в составах по настоящему изобретению, если только эти полимеры «диспергируемы в воде», то есть обладают способностью растворяться, диспергироваться или эмульгироваться в воде. Диспергируемая в воде смола имеет катионную природу, то есть такой полимер содержит катионные функциональные группы для передачи положительного заряда. Как правило, катионная смола содержит также активные водородные группы.

Примеры подходящих катионных смол включают в себя смолы, содержащие группу ониевых солей, такие как смолы, содержащие группу третичной соли сульфония, смолы, содержащие группу четвертичной соли фосфония, например, те, что описаны соответственно в патентах США №№3793278 и 3984922. Другие подходящие смолы, содержащие группу ониевых солей, включают в себя смолы, содержащие группу четвертичных солей аммония, например, те, что образованы в реакции органического полиэпоксида с третичной солью амина. Такие смолы описаны в патентах США №№3962165; 3975346 и 4001101. Кроме того, подходят смолы, содержащие группу солей амина, такие как растворимые в кислоте продукты реакции полиэпоксидов и первичных и вторичных аминов, таких как описанные в патентах США №№3663389; 3984299; 3947338 и 3947339.

Обычно вышеописанные смолы, содержащие группу солей, используются в сочетании с отвердителем в виде блокированного изоцианата. Изоцианат может быть блокирован полностью, как описано в вышеупомянутом патенте №3984299, или же изоцианат может быть блокирован частично и взаимодействовать с главной цепью смолы, как, например, описано в патенте США №3947338.

Кроме того, однокомпонентные составы, как описано в патенте США №4134866 и заявке Германии 2707405, могут применяться в качестве катионной смолы. Смолы можно выбирать не только из аминоэпоксидных продуктов реакции, но и из катионных акриловых смол типа тех, что описаны в патентах США №№3455806 и 3928157. Кроме того, могут применяться катионные смолы, которые отверждаются посредством переэтерификации, как, например, описано в европейской заявке №12463. Далее, могут применяться катионные составы, приготовленные из оснований Манниха, такие как описанные в патенте США №4134932. В составах для электроосаждаемого покрытия по настоящему изобретению могут применяться также положительно заряженные смолы, которые содержат группы первичных аминов и (или) вторичных аминов. Такие смолы описаны в патентах США №№3663389; 3947339 и 4115900. В патенте США №3947339 описаны поликетиминовые производные полиамина, такие как диэтилентриамин или триэтилентетраамин, где избыточный полиаминовый вакуум отогнан из реакционной смеси. Такие продукты описаны в патентах США №№3663389 и 4116900.

В одном варианте осуществления настоящего изобретения катионными смолами, подходящими для включения в составы для электроосаждаемого покрытия, которые можно использовать в способах по настоящему изобретению, являются акриловые смолы, содержащие группу ониевых солей.

Только что описанная катионная смола обычно присутствует в составах для электроосаждаемых покрытий в количестве от 1 до 60 весовых процентов, предпочтительно от 5 до 25 весовых процентов от общего веса состава.

Как обсуждалось выше, составы для электроосаждаемого покрытия, которые могут применяться в способах по настоящему изобретению, обычно дополнительно содержат отвердители, которые содержит функциональные группы, которые вступают в реакции с активными водородными группами ионной смолы.

Аминопластовые смолы, которые являются предпочтительными отвердителями для анионного электроосаждения, являются продуктами конденсации аминов или амидов с альдегидами. Примерами подходящих аминов или амидов являются меламин, бензогуанамин, мочевина и подобные соединения. В общем, применяемым альдегидом является формальдегид, хотя продукты можно получать и из других альдегидов, таких как ацетальдегид и фурфурол. Продукты конденсации содержат метилольные группы или аналогичные алкилольные группы в зависимости от применяемого альдегида. Предпочтительно образовать из этих метилольных групп простой эфир посредством реакции со спиртом. Различные применяемые спирты включают в себя одноатомные спирты, содержащие 1-4 атома углерода, такие как метанол, этанол, изопропанол и n-бутанол, причем метанол является предпочтительным. Аминопластовые смолы можно приобрести у компании American Cyanamid Co. под товарным знаком CYMEL® и у компании Monsanto Chemical Co. под товарным знаком RESIMENE®.

Отвердители аминопласта обычно используются в сочетании с анионной электроосаждаемой смолой, содержащей активный водород, количество которой колеблется в пределах от примерно 5 процентов до примерно 60 процента по весу, предпочтительно от примерно 20 процентов до примерно 40 процентов по весу, причем процентная доля берется от полного веса твердых веществ смолы в электроосаждающей ванне.

Отвердителями, наиболее часто применяемыми для составов для катионного электроосаждаемого покрытия, являются блокированные органические полиизоцианаты. Полиизоцианаты могут быть блокированы полностью, как описано в патенте США №3984299, столбец 1, строки 1-68, столбец 2 и столбец 3, строки 1-15, или блокированы частично и вступать в реакцию с главной цепью полимера, как описано в патенте США №3947338, столбец 2, строки 65-68, столбец 3 и столбец 4, строки 1-30. Термин «блокированный» означает, что изоцианатные группы вступили в реакцию с некоторым соединением, так что образовавшаяся блокированная изоцианатная группа является устойчивой к активному водороду при температуре окружающей среды, но способна реагировать с активным водородом в пленкообразующем полимере при повышенных температурах, обычно от 90°С до 200°С.

Подходящими изоцианатами являются ароматические алифатические полиизоцианаты, в том числе циклоалифатические полиизоцианаты, и характерными примерами являются дифенилметан-4,4'-диизоцианат (МДИ), 2,4- или 2,6-толуолдиизоцианат (ТДИ), в том числе их смеси, р-фенилендиизоцианат, тетраметилен- и гексаметилендиизоцианат, дициклогексиметан-4,4'-диизоцианат, изофорондиизоцианат, смеси фенилметан-4,4'-диизоцианата и полиметиленполифенилизоцианата. Могут использоваться более высокомолекулярные полиизоцианаты, такие как триизоцианаты. В качестве примера можно привести трифенилметан-4,4',4''-триизоцианат. Можно также использовать преполимеры изоционата с полиолами, такие как неопентилгликоль и триметилолпропан, и с полимерными полиолами, такие как поликапролактондиолы и -триолы (эквивалентное отношение NCO/OH больше 1).

Отвердители полиизоцианатов обычно применяются в сочетании с катионной смолой в количестве от 1 весового процента до 65 весовых процентов, предпочтительно от 5 весовых процентов до 45 весовых процентов от веса всех твердых веществ смолы, имеющихся в составе.

Водные составы по настоящему изобретению находятся в виде водной дисперсной системы. Термин «дисперсная система» означает двухфазную пропускающую, полупрозрачную или непрозрачную смолистую систему, в которой смола находится в дисперсной фазе, а вода находится в диспергирующей фазе. Средний размер частиц в смолистой фазе в целом меньше 1,0 и обычно меньше 0,5 микрона и может быть меньше 0,15 микрона.

Концентрация смолистой фазы в водной среде составляет по меньшей мере 1 и обычно от примерно 2 до примерно 60 процентов по весу от общего веса водной дисперсной системы. Когда составы по настоящему изобретению находятся в виде концентратов смолы, они в целом содержат сухие вещества смолы в количестве от примерно 20 до примерно 60 процентов по весу от веса водной дисперсии.

Электроосаждающие ванны, используемые в способах по настоящему изобретению, обычно снабжены двумя компонентами: (1) исходный материал в виде чистой смолы, которая обычно включает в себя ионную электроосаждаемую смолу, содержащую активный водород, то есть основной пленкообразующий полимер, отвердитель и любые дополнительные диспергирующие в воде непигментированные компоненты; и (2) пигментную пасту, которая обычно включает в себя один или несколько пигментов, диспергирующую в воде измельченную смолу, которая может быть той же смолой, что и основной пленкообразующий полимер, или другой смолой и, опционально, добавки, например, вещества, способствующие смачиванию или диспергированию. Компоненты (1) и (2) электроосаждающей ванны диспергируют в водной среде, которая содержит воду и, как правило, коалесцирующие растворители.

Содержание твердых веществ смолы в электроосаждающей ванне по настоящему изобретению обычно находится в пределах от примерно 5 до 25 процентов по весу от общего веса электроосаждающей ванны.

Как уже говорилось, помимо воды водная среда может содержать коалесцирующий растворитель. В качестве коалесцирующих растворителей можно использовать углеводороды, спирты, сложные эфиры, простые эфиры и кетоны. Предпочтительными коалесцирующими растворителями являются спирты, полиолы и кетоны. Конкретные примеры коалесцирующих растворителей включают в себя изопропанол, бутанол, 2-этилгексанол, изофорон, 2-метоксипентанон, этилен- и полипропиленгликоль и моноэтил, монобутил- и моногексилэфиры этиленгликоля. Количество коалесцирующего растворителя обычно находится в пределах от примерно 0,01 до 25 процентов, и в процессе использования от примерно 0,05 до примерно 5 процентов по весу от общего веса водной среды.

Как говорилось выше, в дисперсную систему может быть включена пигментная композиция и, если требуется, различные добавки, такие как поверхностно-активные вещества, смачивающие вещества или катализатор. Пигментная композиция может быть обычной пигментной композицией, содержащий пигменты, такие как оксиды железа, хромат стронция, сажа, каменноугольная пыль, двуокись титана, тальк, сульфат бария, а также окрашивающие пигменты, такие как кадмиевый желтый, кадмиевый красный, хромовый желтый и т.п.

Содержание пигмента в дисперсной системе обычно выражается виде отношения количества пигмента к количеству смолы. При практической реализации изобретения в случае применения пигмента отношение количества пигмента к количеству смолы обычно находится в пределах от примерно 0,02 до 1:1. Другие упомянутые выше присадки обычно присутствуют в дисперсной системе в количестве от примерно 0,01 до 3 процентов по весу от веса твердых веществ смолы.

Когда лента 10 проходит через блок 74 для нанесения покрытия, полимерный состав наносится на поверхности класса А объекта 20 в виде практически непрерывного покрытия по мере того, как между двумя электродами протекает электрический ток. Как описано выше и в качестве примера, когда объектом 20 является болт с резьбой и, опционально, цельная шайба, как показано на чертежах, каждый соответствующий удерживающий узел 30 на ленте 10 может быть расположен таким образом, чтобы удерживать с возможностью отсоединения каждый соответствующий болт с резьбой в одинаковом поперечном направлении. В результате каждый болт располагается на ленте 10 таким образом, что головка каждого болта находится на одной и той же стороне ленты 10. Тем самым поверхности класса А болта и шайбы легче покрывать в блоке 74 для нанесения покрытия материалами покрытия. Когда лента 10 переносит болты из опционального блока 70 предварительной обработки в блок 74 для нанесения покрытия, лента 10 может повернуться, например, из горизонтального положения в наклонное или вертикальное положение или из вертикального положения в наклонное положение, так чтобы электрофоретический материал мог легче откладываться на болте или шайбе, практически полностью или полностью покрывая все их поверхности класса А.

Блок 74 для нанесения покрытия может также служить в качестве резервуара для сбора излишка материала покрытия, собираемого с поверхности объекта 20, когда объект с нанесенным покрытием перемещается лентой 10 после нанесения покрытия с целью избежать его расходования впустую. Тем самым можно наносить на объект 20 электрофоретическое покрытие требуемой толщины в зависимости от различных факторов, таких как скорость ленты 10, состав материала покрытия, температура блока 74 для нанесения и т.п. Как правило, температура блока 74 для нанесения покрытия и материала покрытия поддерживается в диапазоне, например, от 31,1 до 33,3°С. Время нанесения покрытия при проходе через блок для нанесения покрытия может значительно колебаться и зависит от напряжения, температуры и состава материала покрытия, требуемой толщины пленки и т.п. Типичное время нанесения покрытия составляет 20 секунд и может находиться в пределах, например, от 10 до 60 секунд.

Излишний материал покрытия можно смыть с объекта с нанесенным покрытием при помощи одного или нескольких ополаскивающих блоков 76, расположенных после блока 74 для нанесения покрытия. Для отведения избыточной промывочной воды от объектов могут применяться воздушные шаберы (не показано). Ополаскивающий блок 76 может включать в себя систему замкнутого цикла для возврата избыточного материала в основной резервуар для повторного использования. Для смывания избыточного материала с объекта 20 может применяться деионизированная вода и (или) фильтрат из системы 78 ультрафильтрации. Ополаскивающую воду можно отфильтровать и удалить из системы 50 для нанесения покрытия или можно вернуть обратно в систему для повторного использования с целью обеспечить замкнутую систему, не загрязняющую окружающую среду.

Покрытый и, опционально, промытый объект 20 можно затем провести через сушильный блок 80 для просушивания покрытия, нанесенного на объект 20. В настоящей заявке термины «сухой», «высушенный», «сушка» включают в себя как сушку, так и отверждение. В одном варианте осуществления электроосажденное покрытие высушено посредством удаления практически всех растворителей и (или) воды из покрытия либо посредством испарения при температуре окружающей среды или принудительной сушкой при повышенной температуре (например, от 150°F до 800°F (от 82°С до 426°С). Термин «высушенный» означает также «отвержденный», например, посредством помещения электроосажденной основы в температурные условия, достаточные для образования поперечных связей во вступающих в совместную реакцию компонентах пленки.

Кроме того, в настоящей заявке термин «отверждать», используемый в отношении состава, например, «отверждаемый состав», означает, что любые компоненты состава, способные образовать поперечные связи или вступить в совместную реакцию, являются, по меньшей мере частично, имеющими поперечные связи или вступившими в совместную реакцию. В некоторых вариантах осуществления настоящего изобретения плотность перекрестных связей компонентов, способных образовывать поперечные связи, то есть степень наличия поперечных связей, находится в пределах от 5% до 100% от максимально возможного количества поперечных связей. В других вариантах осуществления плотность поперечных связей находится в пределах от 35% до 85% от максимально возможного количества перекрестных связей. В других вариантах осуществления плотность поперечных связей находится в пределах от 50% до 85% от максимально возможного количества перекрестных связей. Специалист в данной области техники должен понимать, что наличие или степень поперечных связей, то есть плотность поперечных связей, можно определить различными способами, например, при помощи динамико-механического теплового анализа (DMTA) с использованием анализатора DMTA Polymer Laboratories MK III. Этот способ определяет температуру стеклования и плотность поперечных связей свободных пленок покрытий или полимеров. Эти физические свойства отвержденного материала связаны со структурой сети поперечных связей.

Согласно этому способу сначала измеряют длину, ширину и толщину анализируемого образца, образец жестко прикрепляют к устройству Polymer Laboratories MK III, и измерения размеров вводят в устройство. Осуществляют тепловое сканирование при скорости нагрева 3°С/мин, частоте 1 Гц, натяжении 120% и статической силе 0,01 Н и проводят измерения образца каждые две секунды. В соответствии с этим способом можно определить моду деформации, температуру стеклования и плотность поперечных связей образца. Более высокие значения плотности поперечных связей указывают на более высокую степень наличия поперечных связей в покрытии.

В целом составы для электроосаждаемого покрытия, которые можно использовать в способах по настоящему изобретению, наносятся при условиях, в которых на поверхностях класса А объекта 20 образуется практически непрерывное покрытие, имеющее толщину высохшей пленки в пределах от 0,1 до 1,0 миллидюйма (от 2,54 до 25,4 микрометра), обычно от 0,6 до 0,8 миллидюйма (от 15,24 до 20,32 микрометра).

Может применяться любой способ высушивания нанесенного покрытия, известный специалистам в данной области техники, например, инфракрасное излучение, электронный пучок, актиничное излучение, конвекция, индукция и их сочетание. Например, сушильный блок 80 непрерывной системы 50 может использовать термическую обработку покрытия посредством сочетания инфракрасного излучения и конвекции. В одном варианте осуществления настоящего изобретения после нанесения покрытия методом электроосаждения покрытие отверждают, обычно тепловым способом при повышенной температуре в пределах от 90°С до 430°С, в течение времени от 60 до 1200 секунд. В альтернативном варианте отверждение покрытия может быть осуществлено при помощи инфракрасных способов отверждения, известных из уровня техники, обычно в течение времени от 45 до 240 секунд или времени, достаточного для получения максимальной температуры металла, находящейся в пределах от 300°F до 550°F (от 149°С до 288°С). Для неметаллических подложек, например для проводящих неметаллических подложек, время и температуру можно скорректировать, и они зависят, по меньшей мере частично, от конкретного применяемого материала для подложки.

В одном варианте осуществления настоящего изобретения после сушильного блока 80 может быть расположен охлаждающий блок 77, такой как холодильный блок, холодильная камера или ряд воздуходувных устройств 77, для понижения температуры объектов 20, выходящих из сушильного блока, для их перегрузки и транспортировки. В случае применения воздуходувных устройств 77 воздух может обдувать объекты 20 с любыми подходящими скоростью и температурой и может находиться в пределах, например, от 16000 до 18000 футов в минуту (от 81 до 91 м/с) при температуре окружающей среды. Как правило, воздуходувные устройства 77 понижают температуру поверхности объектов 20 до температуры ниже 140°F (60°C). Для повышения коэффициента полезного действия выхлоп из воздуходувных устройств 77 можно использовать после ополаскивающего блока 76 и перед сушильным блоком 80 с тем, чтобы способствовать удалению с объектов 20 избытков промывочной воды после промывания и до того, как объекты 20 будут пропущены через сушильный блок 80.

После выхода из сушильного блока 80 и прохождения через опциональный охлаждающий блок 77 объекты 20 могут быть отсоединены от ленты 10 при помощи ручных или автоматических средств. Соответствующие средства отсоединения могут включать в себя гравитационные средства, в которых, когда лента 10 транспортируется по раздаточному колесу (не показано), движение ленты 10 вокруг колеса за счет силы тяжести отсоединяет каждый объект от каждого удерживающего элемента 12, так что удерживающий элемент 12 и удерживающая часть 16 возвращаются в закрытое или частично закрытое положение. В другом варианте осуществления, подробно описанном ниже, объекты 20 могут отсоединяться от ленты 10 посредством направляющей отбойника, после того как лента 10 делает свой поворот. Затем отсоединенный и покрытый объект 20 может быть положен в приемник 84 для упаковки или для дальнейшей обработки. Непрерывная транспортировка непрерывной ленты 10 возвращает закрытый или частично закрытый удерживающий элемент 12 обратно к подающему механизму 52 для получения другого предмета 20 для его удержания с возможностью отсоединения и нанесения на него покрытия.

Хотя система 50 для нанесения покрытия, описанная выше, была описана как система для нанесения однослойного покрытия на объект 20, следует иметь в виду, что на объект 20 может быть нанесено более одного слоя покрытия. Например, на объект 20 может быть нанесено два или несколько слоев покрытия посредством добавления дополнительных установок для нанесения покрытия и сушки к описанной выше системе 50 для нанесения покрытия, или посредством прогона объекта 20 через сочетание системы 50 для нанесения покрытия (использующей электрофоретический способ) и одной или нескольких систем для нанесения неэлектрофоретического покрытия, расположенных перед или после системы 50 для нанесения покрытия. Соответственно описание системы 50 для нанесения покрытия, изложенное выше, является просто иллюстрацией одного способа применения системы 50 для нанесения покрытия и не должно ограничивать объем притязаний настоящего изобретения.

На фиг.10А-15 приведен другой вариант осуществления, лента 200 по настоящему изобретению. Фиг.10А и 10В изображают сегмент 201 ленты стандартной длины. Сегменты 201 ленты могут быть соединены друг с другом для образования ленты 290 (см. фиг.15), которая подобно полосе 14 ленты 10 может использоваться лентой 200 для транспортировки предметов 20, таких как болты, из исходного положения в место назначения. Каждый сегмент 201 может представлять собой полоску, которая может быть выполнена из нержавеющей стали или другого коррозионно-стойкого проводящего материала единой длины, ширины и толщины. Как показано на чертежах, сегмент 201 ленты может образовывать ряд 16 окошек 210, отстоящих друг от друга на равных расстояниях. Окошки 210 могут служить для одной или нескольких из следующих целей: 1) для максимального увеличения гибкости ленты 290 на кручение и изгиб с тем, чтобы ленте было проще проходить через систему для нанесения покрытия; 2) для минимизации площади поверхности ленты 290 с тем, чтобы сократить время на охлаждение ленты 290; 3) для пропуска через ленту 290 жидкости и воздуха с тем, чтобы способствовать нанесению покрытия, ополаскиванию и охлаждению объектов 20, прикрепленных к ленте 290; и 4) для обеспечения средства зацепления зубцов вращающегося зубчатого колеса системы с лентой 290 и приведения непрерывной ленты 200 в движение. На твердой поверхности между окошками 210 может находиться 7 наборов из 2 равномерно разнесенных проходных отверстий 211, которые позволяют прикреплять зажимные узлы 202 к ленте 290 при помощи соответствующих крепежных элементов. На каждом конце каждого сегмента 201 ленты могут быть образованы два отверстия 292, которые могут иметь полукруглую форму и иметь открытый конец. Отверстия 292 позволяют соединять друг с другом два сегмента 201 ленты при помощи зажимного узла 202, лапки 203, ленточного соединителя 204 и двух обычных крепежных винтов с крестообразным шлицем 296а с зубчатыми шайбами 296b. Сегменты 201 ленты можно соединить вместе для получения ленты 200 требуемой длины и для образования, в конечном счете, замкнутой петли или непрерывной ленты, требуемой для системы для нанесения покрытия.

Если вновь обратиться к фиг.10А, то ленточное устройство 200 может включать в себя зажимной узел 202, который может быть выполнен из нержавеющей стали или другого коррозионно-стойкого проводящего материала. Зажимной узел 202 может выполнять функции приема, удержания, транспортировки и отсоединения объектов 20, таких как болты, требуемые в системе для нанесения покрытия. Зажимной узел 202 содержит проходные отверстия 212, которые могут быть выровнены с проходными отверстиями 211 в сегментах 201 ленты. Зажимные узлы 202 и сегменты 201 ленты могут иметь симметричную конструкцию и тем самым обеспечивать безошибочность их соединения друг с другом. Когда зажим 202 выравнивают с сегментом 201 ленты, лапка 203, имеющая два резьбовых отверстия 203а, может быть выровнена с проходными отверстиями 211 на сегментах 201 ленты на противоположной стороне от того места, где зажим 202 опирается на сегменты 201 ленты. На внутренней части зажима между седлами 214 может быть помещен ленточный соединитель 204 с соответствующими проходными отверстиями 204а, и соединитель 204 может быть выровнен с проходными отверстиями 212. Ленточный соединитель 204 может иметь четыре цельных выступа 298 и 300, которые выступают ниже нижней поверхности соединителя 204 для создания углубления в корпусе соединителя 204. Это углубление позволяет ленточному соединителю 204 прилегать к зажиму 202 и маленькой металлической полоске между двумя окошками 201 для образования посадки заподлицо с нижней стороной сегмента 201 ленты и низом лапки 203. Сегмент 201 ленты, зажим 202, лапку 203 и ленточный соединитель 204 можно затем соединить вместе при помощи, например, двух крепежных винтов 296а с крестовидными головками и зубчатых шайб 296b, вставленных в проходные отверстия 204а на ленточном соединителе 204, в проходные отверстия 212 и 211 и, наконец, затянутых в резьбовых отверстиях 203а лапки 203. Эту процедуру можно повторить с целью добавить зажимы 202 к оставшимся сегментам 201 ленты, а также с целью соединения соседних сегментов 201 ленты друг с другом.

На фиг.10А и фиг.15 изображен зажимной узел 202, который может включать в себя два вертикальных седловидных или направляющих элемента 214 и заранее нагруженный удерживающий элемент 213, который сам по себе может быть удерживающей частью или рычажной частью, которые могут совместно выполнять функцию удерживающего устройства для удержания объекта 20 на сегменте 201 ленты. Для подачи, например, болтов 20 на ленточный механизм 200 может применяться механизированная или ручная система подачи, подобная изображенной на фиг.15. Когда каждый болт 20 касается предварительно нагруженного удерживающего элемента 213, усилие, создаваемое болтом 20, заставляет открыться удерживающий элемент 213. То есть удерживающий элемент 213 может быть вытолкнут вниз в направлении сегмента 201 ленты, что дает возможность болту 20 войти в зажим 202 и опереться на седловидные элементы 214. Когда удерживающий элемент 213 возвращается в предварительно нагруженное состояние, его изогнутая форма и вздернутый конец 302 дополняют форму удлиненной части болта 20 и обеспечивают достаточное усилие для удержания болта 20 на седловидных элементах 214, что позволяет транспортировать болт 20 через систему для нанесения покрытия. Такая конструкция зажима 202 минимизирует точки соприкосновения болта 20, что позволяет сделать болт 20 максимально открытым и оптимизировать процессы нанесения покрытия.

Как показано на фиг.11А и 11В, вдоль траектории ленты 200 может использоваться любое число стандартных направляющих лент или их модификаций с целью способствовать прохождению ленты 200 через систему 50 для нанесения покрытия.