1 Изобретение относится к литейном производству, а именно к способам приготовления смесей, используемых дпя изготовления литейных стержней форм. Известны способы приготовления смесей для изготовления стержней и форм, в соответствии с которыми водорастворимое связующее или вода используемая в .составе связующей композиции, предварительно подвергается воздействию поля постоянного или переменного тока, магнитно поля, ультразвука. В основе указанн способов заложены принципы сольвата ции врды, образования однрнаправленных диполей - в молекулярной структуре воды и поляризации.растворенных н воде коллоидных частиц 1 - 33. . Однако данные физические эффект носят кратковременный характер а достигаемая за счет них степень упрочнения стержней и форм относительно невелика. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготовления смеси для изготовления литейных стержней и форм, отве преимущественно продувкой углекислым газом, заключающийся в последовательном смешивании огнеупорного наполнителя водного раствора едкого натра и жидкого стекла С J. . Однако смеси, получаемые извест ным способом, имеют недостаточно высокую прочность и живучесть при сравнительно большом расходе едког натра. , Целью изобретения является повы шение ка.чества стержней и форм путем увеличения их прочности, пов шение живучести формовочной смеси и сокращение в ее составе расхода едкого натра.Поставленная цель достигается тем, что согласно Способу приготов ления смеси для изготовления литей ных стержней и форм, отверждаемых преимущественно прсщувкой углекисл газом, включающему последовательно смешивание огнеупорного наполнител водного раствора едкого натра и жи

кого стекла, перед введением жидкого стекла дополнительно вводят воду в количестве 0,1-0,6 мас.% от массы

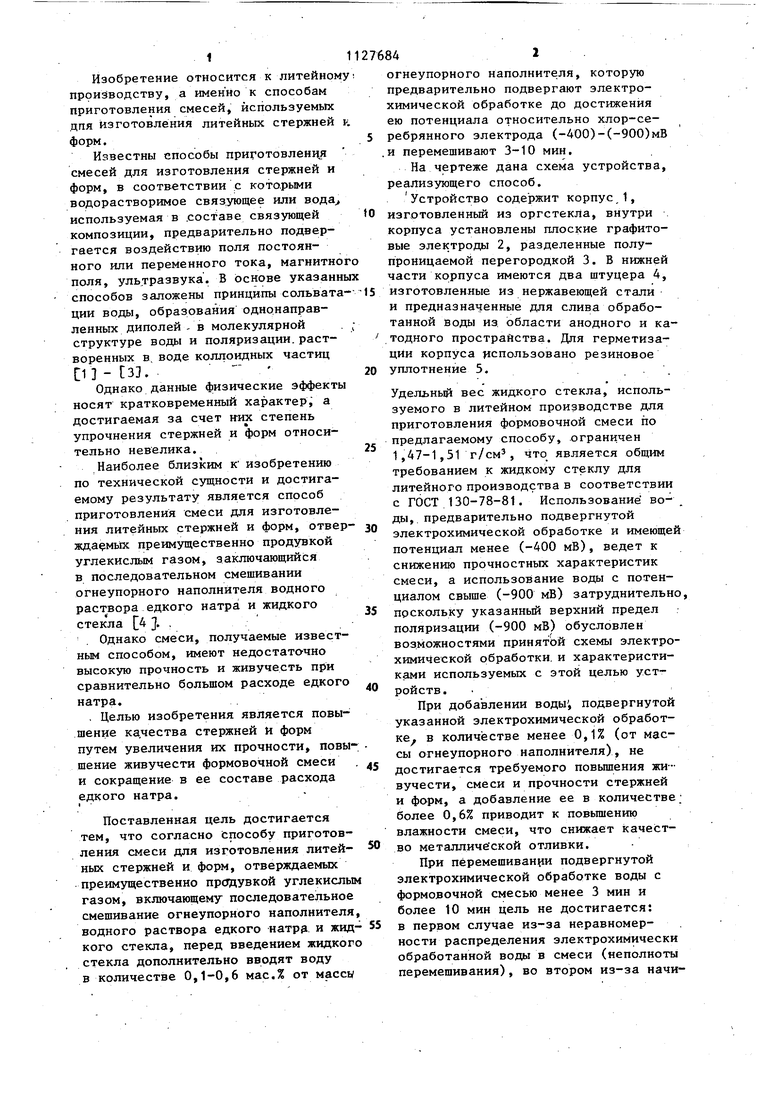

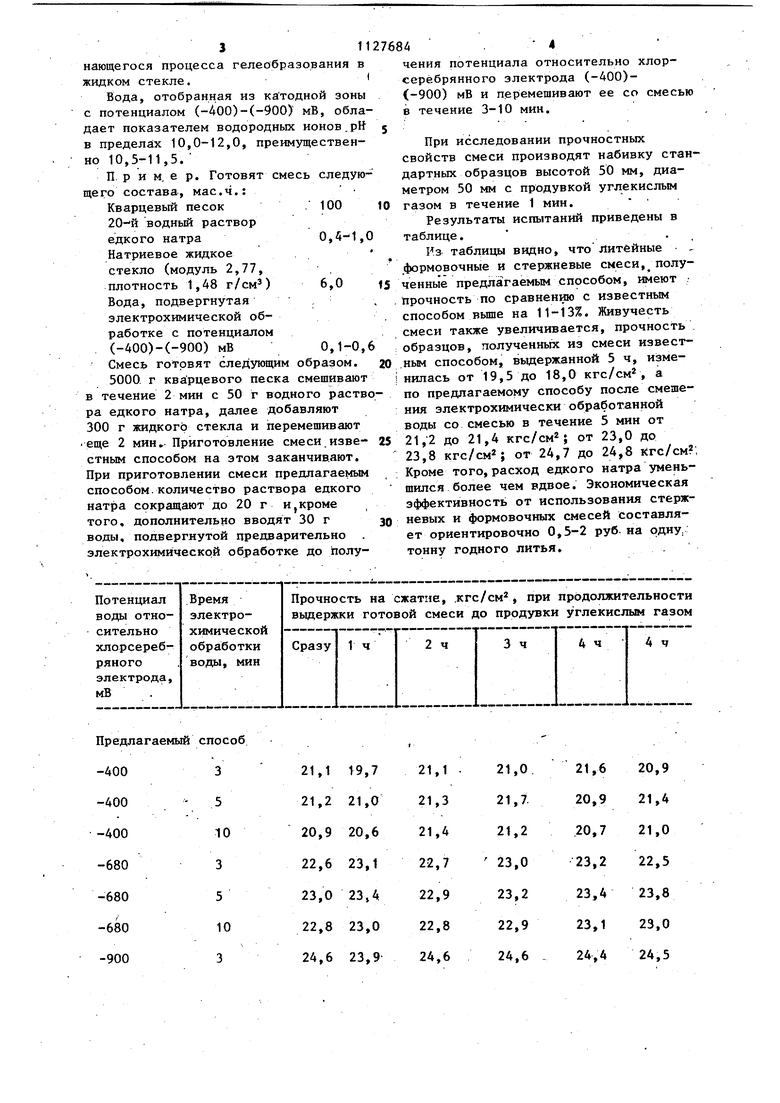

ности распределения электрохимически обработанной воды в смеси (неполноты перемешивания), во втором из-за начи84огнеупорного наполнителя, которую предварительно подвергают электрохимической обработке до достижения ею потенциала относительно хлор-серебрянного электрода (-400)-(-900)мВ и перемешивают 3-10 мин. На чертеже дана схема устройства, реализующего способ. Устройство содержит корпус,1, изготовленный из оргстекла, внутри корпуса установлены плоские графитовые электроды 2, разделенные полупроницаемой перегородкой 3. В нижней части корпуса имеются два штуцера 4, изготовленные из нержавеющей стали и предназначенные для слива обработанной воды из, области анодного и катодного прострайства. Для герметизации корпуса использовано резиновое уплотнение 5. Удельный вес жидкого стекла, используемого в литейном производстве для приготовления формовочной смеси по предлагаемому способу, .ограничен 1,47-1,51 г/см, что является общим требованием к жидкому стеклу для литейного производства в соответствии с ГОСТ 130-78-81. Использование во- . ды,. предварительно подвергнутой электрохимической обработке и имеющей потенциал менее (-400 мВ), ведет к снижению прочностных характеристик смеси, а использование воды с потенциалом свыше (-900 мВ) затруднительно, поскольку указанный верхний предел поляризации (-900 мВ) обусловлен возможностями принятой схемы электрохимической обработки, и характеристиками используемых с этой целью устройств. При добавлении воды, подвергнутой указанной электрохимической обработке в количестве менее 0,1% (от массы огнеупорного наполнителя), не достигается требуемого повышения живучести, смеси и прочности стержней и форм, а добавление ее в количестве; более 0,6% приводит к повьшгению влажности смеси, что снижает качество металлической отливки. При перемешивании подвергнутой электрохимической обработке воды с формовочной смесью менее 3 мин и более 10 мин цель не достигается: в первом случае из-за неравномер31нающегося процесса гелеобразования в жидком стекле. Вода, отобранная из катодной зоны с потенциалом (-400)-(-900) мВ, обла дает показателем водородных ионов.pR в пределах 10,0-12,0, преимущественно 10,5-11,5. П р и м, е р. Готовят смесь следую щего состава, мае.ч,: Кварцевый песок .100 20-й водньй раствор едкого натра0,4-1, Натриевое жидкое стекло (модуль 2,77, плотность 1,48 г/см) 6,0 Вода, подвергнутая , электрохимической обработке с потенциалом (400)-(-900) мВ 0,1-0, Смесь готовят следующим образом. 5000 г кварцевого песка смешивают в течение 2 мин с 50 г водного раств ра едкого натра, далее добавляют 300 г жидкого стекла и перемешивают еще 2 мин. Приготовление смеси известным способом на этом заканчивают. При приготовлении смеси предлагаемым способом.количество раствора едкого натра сокращают до 20 г и,кроме того, дополнительно вводят 30 г воды, подвергнутой предварительно электрохимической обработке до полуАчения потенциала относительно хлорсерёбрянного электрода (-400){-900) мВ и перемешивают ее со смесью в течение 3-10 мин. . . При исследовании прочностных свойств смеси производят набивку стандартных образцов высотой 50 мм, диаметром 50 мм с продувкой углекислым газом в течение 1 мин. Результаты испытаний приведены в таблице. . Из таблицы видно, что литейные формовочные и стержневые смеси,;полученные предлагаемым способом, имеют прочность по сравнению с известным способом вьш1е на 11-13%. Живучесть смеси также увеличивается, прочность образцов, полученных из смеси известным способом, выдерж анной 5 ч, изменштась от 19,5 до 18,0 кгс/см, а по предлагаемому способу после смешения электрохимически обработанной воды со смесью в течение 5 мин от 21,2 до 21,4 кгс/см ; от 23,0 до 23,8 кгс/см ; от 24,7 до 24,8 кгс/см, Кроме того, расход едкого натра уменьшился более чем вдвое. Экономическая эффективность от использования стержневых и формовочных смесей составляет ориентировочно 0,5-2 руб. на одну, тонну годного литья..

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1087244A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1279736A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1276421A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1263422A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807542A1 |

| Смесь для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1260102A1 |

| Смесь для изготовления литейных форм и стержней | 1984 |

|

SU1303248A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1007823A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ; И ФОРМ, отверз|даемых преимущественно путем продувки углекислым газом, включающий последовательное смешивание огнеупорного наполнителя, водного раствора«едкого натра и жидкого стекла, отличающийс я тем, что, с целью, повьшения качества стержней и форм путем увеличения их прочности, повышения живучести смеси и сокращения расхода в ее составе едкого натра, перед введением жидкого стекла дополнительно вводят воду в количестве 0,1-0,6 мае,% от массы огнеупорного наполнителя, j которую предварительно подвергают электрохимической обработке до достижения ею потенциала относительно хлор-серебрянного электрода (-400)) мВ и перемешивают 3-10 мин. Q ю о 00 4

Предлагаемый способ

3

5

10

3

5

10

3

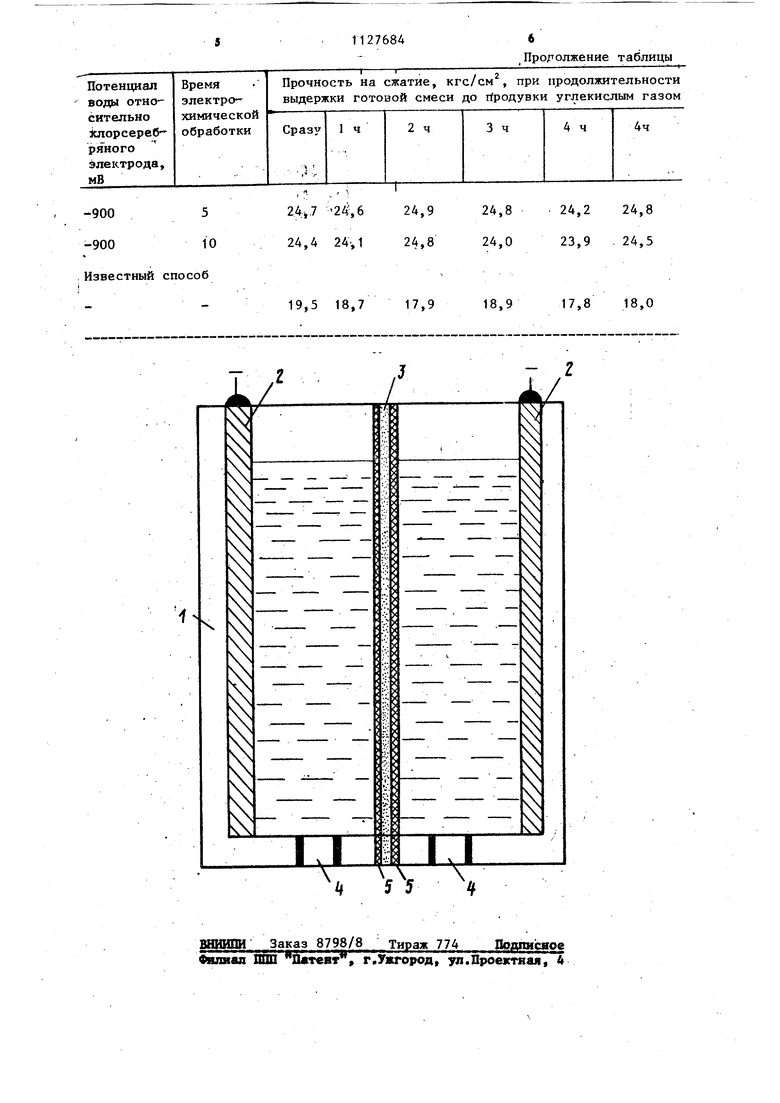

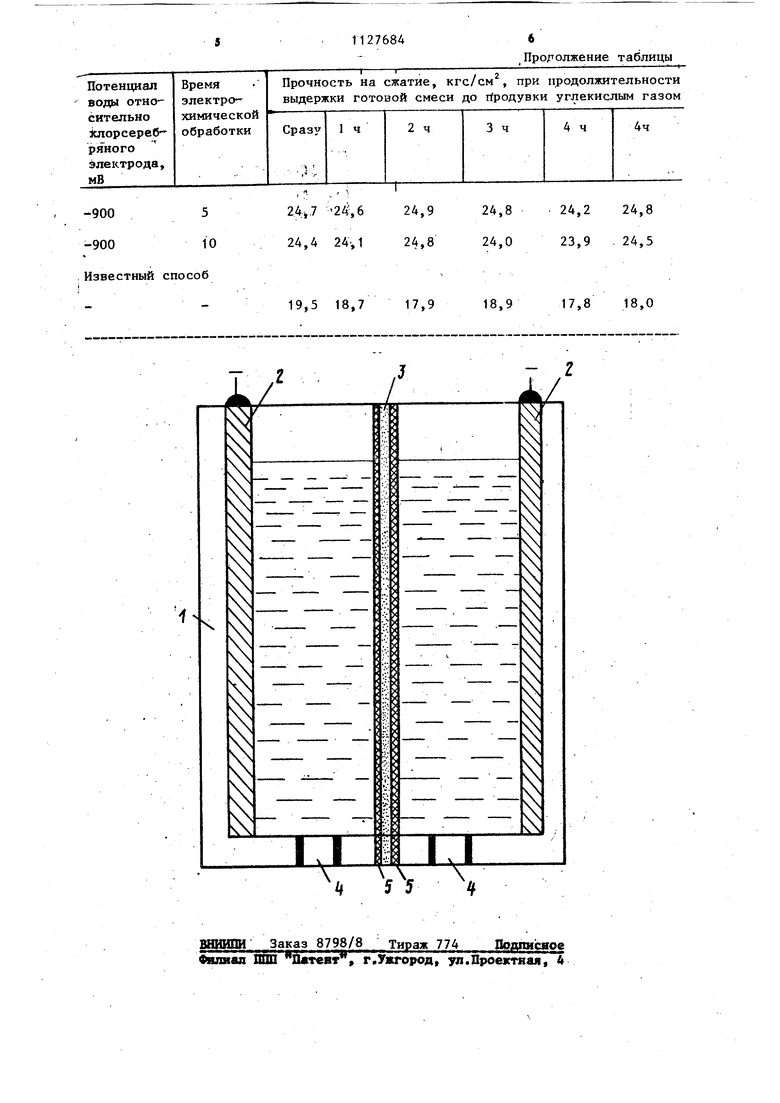

24,7 2,624,9

5

Т .2

,Продолжение таблицы

24,824,2 24,8

24,023,9 . 24,5

18,9

17,8 18,0

- 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Магнитная обработка композиции: феррохромовый шлак - жидкое стекло - вода | |||

| - Литейное производство, 1975, № 10, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Влияние предварительной обработки воды ультразвуком на свойства формовочных смесей | |||

| Литейное производство, 1975, № 10, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Быстротвердеющие | |||

| формовочные смеси | |||

| М., Машиностроение, 1965, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

Авторы

Даты

1984-12-07—Публикация

1983-04-15—Подача