Настоящее изобретение относится к смесям формовочных материалов на основе неорганических связующих для получения пресс-форм и стержней для литья металла, содержащим по меньшей мере один огнеупорный основной формовочный материал, неорганическое связующее и аморфный диоксид кремния в форме частиц в качестве добавки. Настоящее изобретение также относится к способу получения пресс-форм и стержней с применением смесей формовочных материалов.

Предшествующий уровень техники

Литейные формы, по существу, состоят из пресс-форм или пресс-форм и стержней, которые представляют собой негативные формы литых изделий, которые должны быть получены. Указанные стержни и пресс-формы содержат огнеупорный материал, например, кварцевый песок, и подходящее связующее, которое придает достаточную механическую прочность литейной форме для последующего удаления из формовочного инструмента. Огнеупорный основной формовочный материал предпочтительно присутствует в свободнотекучей форме для того, чтобы его можно было уплотнить в подходящей полости для пресс-формы и спрессовать в ней. Связующее обеспечивает более жесткое сцепление между частицами основного формовочного материала с достижением в литейной форме необходимой механической устойчивости.

При литье с помощью пресс-форм формируют наружную стенку литого изделия, при этом стержни применяют для получения полостей в литом изделии. Совсем не обязательно, чтобы пресс-формы и стержни были изготовлены из одного и того же материала. Например, при кокильном литье формование внешней части литого изделия обеспечивают с применением металлических многократных пресс-форм. Также возможна комбинация пресс-форм и стержней, полученных из по-разному составленных смесей формовочных материалов, а также с применением различных способов. Если термин «пресс-формы» применяется далее только для простоты, то данное выражение в равной степени применимо к стержням, которые точно так же основаны на той же смеси формовочных материалов и получены в соответствии с тем же способом.

Пресс-формы могут быть получены с применением как органических, так и неорганических связующих, которые могут быть отверждены посредством либо холодного, либо горячего способов в каждом случае.

Холодные способы относятся к способам, которые, по существу, осуществляют без нагревания формовочного инструмента, применимого для получения стержня, обычно при комнатной температуре или при температуре, вызванной возможной реакцией. Например, проведение отверждения заключается в том, что через смесь формовочных материалов, подлежащую отверждению, пропускают газ и в то же время инициируют химическую реакцию. В горячих способах смесь формовочных материалов после формования, например, посредством нагретого формовочного инструмента нагревают до достаточно высокой температуры для удаления растворителя, присутствующего в связующем, и/или для инициации химической реакции для отверждения связующего.

Вследствие своих технических характеристик в настоящее время органические связующие имеют большое финансовое значение на рынке. Однако независимо от их состава они имеют недостаток, заключающийся в том, что они разлагаются во время литья, в результате чего частично происходит выброс значительных количеств вредных веществ, таких как бензол, толуол и ксилолы. Кроме того, литье при применении органических связующих обычно приводит к выделению неприятного запаха и дыма. В некоторых системах вредные выбросы имеют место даже во время получения и/или хранения стержней. Несмотря на то, что за годы выбросы постепенно были снижены за счет разработки связующих, их невозможно полностью избежать при применении органических связующих. Поэтому в научно-исследовательской деятельности и опытно-конструкторских разработках на протяжении последних лет снова обратились к неорганическим связующим с целью их улучшения и улучшения характеристик продукции пресс-форм и стержней, полученных с помощью них.

Неорганические связующие давно известны, главным образом, таковые на основе видов жидкого стекла. Они нашли свое широкое применение в 50-х и 60-х гг. XX века, но они быстро потеряли свою значимость с появлением современных органических связующих. Доступны три различных способа для отверждения видов жидкого стекла:

- пропускание газа, например, CO2, воздуха или комбинации двух, через них,

- добавление жидких или твердых отверждающих средств, например, сложных эфиров,

- термическое отверждение, например, способом изготовления литейных форм в горячих ящиках, или посредством микроволновой обработки.

Отверждение с помощью CO2 описано, например, в GB 634817; отверждение с помощью горячего воздуха без добавления CO2 - например, в H. Polzin, W. Tilch und T. Kooyers, Giesserei-Praxis 6/2006, S. 171. Дополнительная разработка затвердения с помощью CO2 за счет последующей продувки воздухом раскрыта в DE 102012103705.1. Отверждение сложным эфиром известно, например, из GB 1029057 (так называемый способ холодного отверждения).

Термическое отверждение жидкого стекла рассмотрено, например, в US 4226277 и EP 1802409, где в последнем случае синтетический аморфный SiO2 в форме частиц добавляют в смесь формовочных материалов для повышения прочности.

Другие известные неорганические связующие основаны на фосфатах и/или комбинации силикатов и фосфатов, где отверждение проводят аналогичным образом согласно вышеуказанным способам. В данной связи в качестве примеров могут быть указаны следующие: US 5641015 (фосфатные связующие, термическое отверждение), US 6139619 (силикатные/фосфатные связующие, термическое отверждение), US 2895838 (силикатные/фосфатные связующие, отверждение с помощью CO2) и US 6299677 (силикатные/фосфатные связующие, отверждение сложным эфиром).

В указанных патентах и, соответственно, заявках EP 1802409 и DE 102012103705.1 предполагается, что аморфная двуокись кремния подлежит добавлению в каждую из смесей формовочных материалов. SiO2 предназначен для улучшения в отношении излома стержней после воздействия тепла, например, после литья. В EP 1802409 B1 и DE 102012103705.1 широко иллюстрируется, что добавление синтетического аморфного SiO2 в форме частиц приводит к определенному повышению прочности.

В EP 2014392 B1 предполагается, что суспензия аморфного сферического SiO2 подлежит добавлению в смесь формовочных материалов, содержащую формовочный материал, гидроксид натрия, связующее на основе силиката щелочного металла и примеси, где необходимо, чтобы SiO2 был представлен в двух классах по размерам зерен. Таким образом, могут быть достигнуты хорошая текучесть, высокие значения предела прочности при изгибе и высокая скорость отверждения.

Постановка задачи

Цель настоящего изобретения заключается в том, чтобы дополнительно улучшить свойства неорганических связующих, обеспечить их более универсальную применимость и обеспечить в отношении них еще лучшую альтернативу преобладающим в настоящее время органическим связующим.

Конкретно, желательно предоставить смеси формовочных материалов, которые будут обеспечивать возможность получения стержней с более сложной геометрической формой в результате дополнительно улучшенных видов прочности и/или улучшенного уплотнения, или, соответственно, в случае более простых геометрических форм стержня будут обеспечивать уменьшение количества связующего и/или сокращения периодов времени отверждения.

Краткое изложение сущности изобретения

Данная задача решается посредством смесей формовочных материалов с признаками из независимых пунктов формулы изобретения. Предпочтительные дополнительные варианты осуществления образуют объект изобретения в зависимых пунктах формулы изобретения и будут описаны ниже.

Неожиданно было обнаружено, что среди аморфных диоксидов кремния существуют такие типы, которые резко отличаются от остальных с точки зрения их эффекта в качестве добавки в связующее. Если добавляемая добавка представляет собой аморфный SiO2 в форме частиц, который был получен посредством термического разложения ZrSiO4 с образованием ZrO2 и SiO2 с последующим, по существу, полным или частичным удалением ZrO2, можно увидеть, что при добавлении такого же количества и при идентичных условиях реакции достигаются неожиданно значительные улучшения прочности, и/или вес стержня выше, чем при применении аморфного SiO2 в форме частиц в других способах получения, указанных в EP 1802409 B1. Увеличение веса стержня при идентичных внешних размерах стержня сопровождается снижением газопроницаемости, свидетельствующей о более плотной упаковке частиц формовочного материала.

Аморфный SiO2 в форме частиц, полученный согласно вышеприведенному способу, также известен как «синтетически полученный аморфный SiO2». Аморфный SiO2 в форме частиц также может быть описан для получения согласно параметрам, которые следуют, в совокупности или в качестве альтернативы.

Смесь формовочных материалов согласно изобретению содержит по меньшей мере:

- огнеупорный основной формовочный материал,

- неорганическое связующее, предпочтительно на основе жидкого стекла, фосфата или смеси данных двух,

- добавку, включающую аморфный SiO2 в форме частиц, где таковой получен посредством термического разложения ZrSiO4 с образованием ZrO2 и SiO2.

Подробное описание изобретения

Обычно при получении смеси формовочных материалов процедура заключается в том, что сначала берут огнеупорный основной формовочный материал, а затем при перемешивании вместе или один за другим добавляют связующее и добавку. Естественно также возможно сначала добавление компонентов полностью или частично и их перемешивание во время добавления и/или после него. Предпочтительно связующее вводят перед добавкой. Перемешивание осуществляют до обеспечения равномерного распределения связующего и добавки в основном формовочном материале.

Затем основной формовочный материал вносят в желаемую пресс-форму. В данном процессе применяют традиционные способы формования. Например, может осуществляться выстреливание смеси формовочных материалов в формовочный инструмент с помощью сжатого воздуха с применением пескострельной стержневой машины. Дополнительная возможность заключается в том, что обеспечивается свободное течение смеси формовочных материалов из смесителя в формовочный инструмент, а также ее уплотнение в нем посредством встряхивания, штампования или прессования.

Отверждение смеси формовочных материалов проводят в одном варианте осуществления изобретения с применением способа изготовления литейных форм в горячих ящиках, то есть ее отверждают с помощью нагретых инструментов. Нагретые инструменты предпочтительно имеют температуру от 100°C до 300°C, особенно предпочтительно от 120°C до 250°C. Предпочтительно в данном способе газ (такой как CO2 или обогащенный CO2 воздух) пропускают через смесь формовочных материалов, где данный газ предпочтительно имеет температуру от 100°C до 180°C, особенно предпочтительно от 120°C до 150°C, как описано в EP 1802409 B1. Вышеприведенный способ (способ изготовления литейных форм в горячих ящиках) предпочтительно осуществляют в пескострельной стержневой машине.

Независимо от этого, отверждение также может проводиться таким образом, что CO2, смесь CO2/газ (например, воздух) или CO2 и смесь газ/газ (например, воздух) пропускают последовательно (как описано подробно в DE 102012103705) через холодный формовочный инструмент или, соответственно, через смесь формовочных материалов, содержащуюся в нем, где термин «холодный» означает температуры менее 100°C, предпочтительно менее 50°C и, главным образом, комнатную температуру (например, 23°C). Газ или газовую смесь, пропускаемую через формовочный инструмент или, соответственно, через смесь формовочных материалов, предпочтительно могут немного нагревать, то есть вплоть до температуры 120°C, предпочтительно вплоть до 100°C, особенно предпочтительно вплоть до 80°C.

Не менее важно, что в качестве альтернативы двум вышеуказанным способам также возможно смешивание жидкого или твердого отверждающего средства со смесью формовочных материалов перед формованием, и затем с помощью него инициируют реакцию отверждения.

В качестве огнеупорного основного формовочного материала (называемого ниже просто основной формовочный материал(ы)) для получения литейных форм могут применяться обычные материалы. Подходящими материалами являются, например, кварцевой, циркониевый или хромовый песок, оливин, вермикулит, боксит и шамотная глина. В данном способе нет необходимости применения исключительно свежего песка. Для экономии ресурсов и во избежание расходов на удаление отходов преимущественным является применение наибольшей возможной доли регенерированного отработанного песка.

Например, подходящий песок описан в WO 2008/101668 (= US 2010/173767 A1). Также подходящими являются регенерированные продукты, полученные посредством промывки и затем высушивания. Также могут применяться регенерированные продукты, полученные исключительно посредством механической обработки. Как правило, регенерированные продукты могут состоять по меньшей мере из приблизительно 70 вес. % основного формовочного материала, предпочтительно по меньшей мере из приблизительно 80 вес. % и особенно предпочтительно по меньшей мере из приблизительно 90 вес. %.

Как правило, средний диаметр частиц основного формовочного материала составляет от 100 мкм до 600 мкм, предпочтительно от 120 мкм до 550 мкм и особенно предпочтительно от 150 мкм до 500 мкм. Размер частиц может быть определен, например, посредством просеивания согласно DIN 66165 (часть 2).

Кроме того, синтетические формовочные материалы также могут применяться в качестве основных формовочных материалов, главным образом, в качестве добавочного вещества к обычным основным формовочным материалам, но также в качестве исключительного основного формовочного материала, такого как, например, стеклянные шарики, стеклянные гранулы, сферические керамические основные формовочные материалы, известные под названием «Cerabeads» или, соответственно, «Carboaccucast», или алюмосиликатные полые микрошарики (также называемые микросферы). Такие алюмосиликатные полые микрошарики предоставляются, например, Omega Minerals Germany GmbH, Нордерштедт, под названием «Omega-Spheres». Соответствующие продукты также доступны от PQ Corporation (США) под названием «Extendospheres».

Было обнаружено, что в экспериментах по литью с использованием алюминия при применении синтетических основных формовочных материалов, например, прежде всего в случае стеклянных шариков, стеклянных гранул или, соответственно, микросфер, после литья остается меньшее количество формовочного песка, прилипшего к поверхности металла, чем при применении чистого кварцевого песка. Вследствие этого применение синтетических основных формовочных материалов позволяет получать более ровные поверхности отливки, что позволяет исключить необходимость трудоемкой последующей обработки посредством продувки или по меньшей мере обеспечивает ее необходимость в значительно меньшей степени.

Нет необходимости, чтобы основной формовочный материал был полностью изготовлен из синтетических основных формовочных материалов. Предпочтительная доля синтетических основных формовочных материалов составляет по меньшей мере приблизительно 3 вес. %, особенно предпочтительно по меньшей мере 5 вес. %, главным образом, предпочтительно по меньшей мере приблизительно 10 вес. %, предпочтительно по меньшей мере приблизительно 15 вес. %, особенно предпочтительно по меньшей мере приблизительно 20 вес. %, в каждом случае исходя из общего количества огнеупорного основного формовочного материала.

В качестве дополнительных компонентов смесь формовочных материалов согласно изобретению содержит неорганическое связующее, например, на основе жидкого стекла. Виды жидкого стекла, применяемые в данном случае, могут представлять собой традиционные виды жидкого стекла, такие как ранее применяемые в качестве связующих в смесях формовочных материалов.

Такие виды жидкого стекла содержат растворенные силикаты щелочного металла и могут быть получены посредством растворения стекловидных силикатов лития, натрия и калия в воде.

Виды жидкого стекла предпочтительно характеризуются молярным модулем SiO2/M2O в диапазоне от 1,6 до 4,0, главным образом, от 2,0 до менее 3,5, где M представляет собой литий, натрий или калий. Связующие могут также представлять собой таковые на основе видов жидкого стекла, которые содержат более одного из указанных ионов щелочного металла, как например, на основе видов литий-модифицированного жидкого стекла, известных из DE 2652421 A1 (= GB 1532847). Кроме того, виды жидкого стекла могут также содержать многовалентные ионы, такие как бор или алюминий (соответствующие продукты описаны, например, в EP 2305603 A1 (= WO2011/042132 A1)).

Виды жидкого стекла характеризуются долей твердых веществ в диапазоне от 25 до 65 вес. %, предпочтительно от 30 до 60 вес. %. Доля твердых веществ относится к количеству SiO2 и M2O, содержащихся в жидком стекле.

В зависимости от применения и необходимого уровня прочности применяют от 0,5 вес. % до 5 вес. % связующего на основе жидкого стекла, предпочтительно от 0,75 вес. % до 4 вес. %, особенно предпочтительно от 1 вес. % до 3,5 вес. %, в каждом случае исходя из основного формовочного материала. Показатель содержания в вес. % относится к видам жидкого стекла с долей твердых веществ, как указано выше, то есть, включает разбавитель.

Вместо связующих на основе жидкого стекла также могут применяться таковые на основе видов водорастворимого фосфатного стекла и/или боратов, например, описанные в US 5641015.

Предпочтительные виды фосфатного стекла характеризуются растворимостью в воде по меньшей мере 200 г/л, предпочтительно по меньшей мере 800 г/л, и содержат от 30 до 80 мол. % P2O5, от 20 до 70 мол. % Li2O, Na2O или K2O, от 0 до 30 мол. % CaO, MgO или ZnO и от 0 до 15 мол. % Al2O3, Fe2O3 или B2O3. Особенно предпочтительный состав содержит от 58 до 72 вес. % P2O5, от 28 до 42 вес. % Na2O и от 0 до 16 вес. % CaO. Фосфат-анионы предпочтительно присутствуют в видах фосфатного стекла в форме цепей.

Виды фосфатного стекла обычно применяют в виде водных растворов с долей от приблизительно 15 до 65 вес. %, предпочтительно от приблизительно 25 до 60 вес. %. Однако также возможно добавление фосфатного стекла и воды в основной формовочный материал по отдельности, при этом по меньшей мере часть фосфатного стекла растворяется в воде во время получения смеси формовочных материалов.

Обычные дополнительные количества для растворов фосфатного стекла составляют от 0,5 вес. % до 15 вес. %, предпочтительно от 0,75 вес. % до 12 вес. %, особенно предпочтительно от 1 вес. % до 10 вес. %, в каждом случае исходя из основного формовочного материала. Показатель содержания в каждом случае относится к растворам фосфатного стекла с долей твердых веществ, как указано выше, то есть, включает разбавитель.

В случае отверждения согласно так называемому способу холодного отверждения смеси формовочных материалов предпочтительно также содержат отверждающие средства, которые приводят к затвердеванию смеси без подачи тепла или необходимости пропускания газа через смесь. Такие отверждающие средства по своей природе могут быть жидкими или твердыми, органическими или неорганическими.

Подходящими органическими отверждающими средствами являются, например, сложные эфиры карбоновых кислот, такие как, например, пропиленкарбонат, сложные эфиры одноосновных карбоновых кислот с 1-8 атомами C со спиртами с одной, двумя или тремя функциональными группами, такие как, например, этиленгликольдиацетат, сложные эфиры глицерина и моно-, ди- и триуксусной кислоты, а также циклические сложные эфиры гидроксикарбоновых кислот, такие как, например, γ-бутиролактон. Сложные эфиры могут также применяться в смеси друг с другом.

Подходящими неорганическими отверждающими средствами для связующих на основе жидкого стекла являются, например, фосфаты, такие как Lithopix P26 (фосфат алюминия от Zschimmer and Schwarz GmbH & Co KG Chemische Fabriken) или Fabutit 748 (фосфат алюминия от Chemische Fabrik Budenheim KG).

Отношение отверждающего средства к связующему может варьироваться в зависимости от необходимой характеристики, например, времени обработки и/или времени извлечения смесей формовочных материалов. Преимущественно доля отверждающего средства (весовое отношение отверждающего средства к связующему, а в случае жидкого стекла к общему весу раствора силиката или других связующих, включенных в растворители) составляет более или равна 5 вес. %, предпочтительно составляет более или равна 8 вес. %, особенно предпочтительно составляет более или равна 10 вес. %, в каждом случае исходя из связующего. Верхние пределы составляют менее или равны 25 вес. %, исходя из связующего, предпочтительно составляют менее или равны 20 вес. %, особенно предпочтительно составляют менее или равны 15 вес. %.

Смеси формовочных материалов содержат долю синтетически полученного аморфного SiO2 в форме частиц, где таковой получают в результате способа термического разложения ZrSiO4 на ZrO2 и SiO2.

Соответствующие продукты предоставляются, например, компаниями Possehl Erzkontor GmbH, Doral Fused Materials Pty. Ltd., Cofermin Rohstoffe GmbH & Co. KG и TAM Ceramics LLC (способ разложения ZrSiO4).

Неожиданно было обнаружено, что аморфный SiO2 в форме частиц, полученный синтетически согласно данному способу, в идентичных добавленных количествах и при условиях реакции, придает стержням более высокие значения видов прочности и/или больший вес стержня, чем аморфный SiO2, полученный в результате других способов получения, например, получения кремния или, соответственно, ферросилиция, гидролиза в пламени SiCl4 или реакции осаждения. Смеси формовочных материалов согласно изобретению, таким образом, характеризуются улучшенной текучестью и вследствие этого могут быть уплотнены более тщательно при том же давлении.

И то, и другое положительно влияет на эксплуатационные характеристики смесей формовочных материалов, поскольку следующим образом могут быть получены стержни с более сложными геометрическими формами и/или меньшими значениями толщины стенки, нежели ранее. С другой стороны, в случае простых стержней без высоких требований в отношении видов прочности возможно уменьшение содержания связующего, и, таким образом, повышение экономичности способа. Улучшенное уплотнение смеси формовочных материалов подразумевает еще одно преимущество, заключающее в том, что частицы смеси формовочных материалов находятся в более тесной связи, чем в известном уровне техники, следовательно, поверхность стержня является более беспористой, что приводит к снижению шероховатости поверхности в литом изделии.

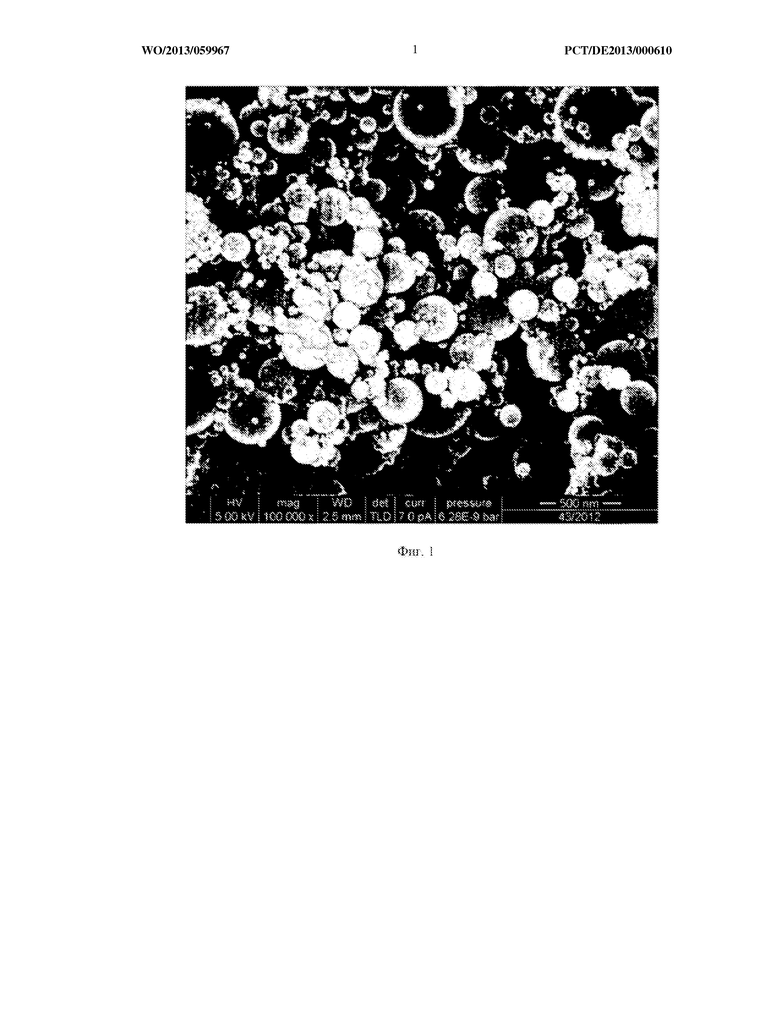

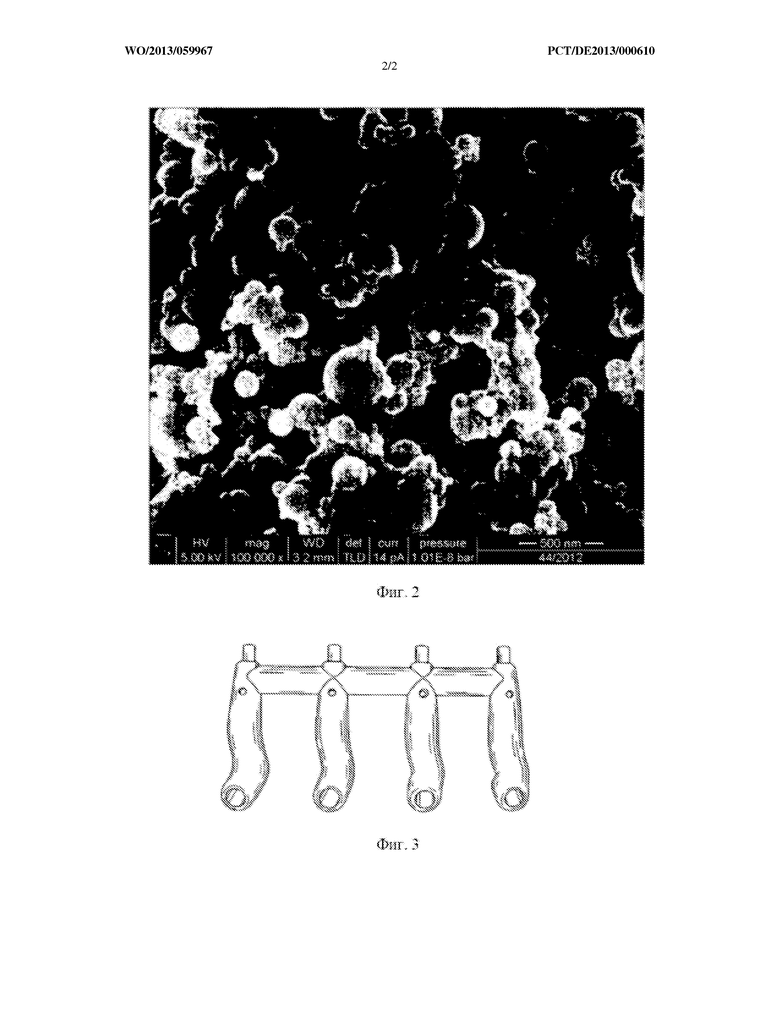

Без ограничения какой-либо теорией, авторы настоящего изобретения предположили, что улучшенная текучесть обусловлена тем, что аморфный SiO2 в форме частиц, применяемый в соответствии с изобретением, характеризуется более низкой склонностью к агломерации, нежели аморфный SiO2, полученный в результате других способов получения, и следовательно даже без действия сильных сдвиговых усилий уже присутствуют более первичные частицы. На фиг. 1 видно, что в SiO2 согласно изобретению присутствуют более рассеянные частицы, нежели в сравнительном примере (фиг. 2). Кроме того, на фиг. 2 возможно идентифицировать более высокую степень коалесценции отдельных сфер в более крупные конгломераты, которые больше уже не могут быть разделены на первичные частицы. Кроме того, на двух фигурах указано, что первичные частицы SiO2 согласно изобретению характеризуются более широким распределением размера зерен, нежели в известном уровне техники, что аналогично может способствовать улучшенной текучести.

Размер частиц определяли посредством динамического рассеяния света на Horiba LA 950 и получали растровые электронно-микроскопические изображения с применением растрового электронного микроскопа со сверхвысоким разрешением Nova NanoSem 230 от FEI, оснащенного детектором, фиксирующим свет через объектив (Through The Lens Detector (TLD)). При REM-измерениях образцы диспергировали в дистиллированной воде и затем наносили на алюминиевый держатель, покрытый медной лентой, перед испарением воды. Таким образом, характеристики формы первичной частицы могут быть визуализированы до величины порядка 0,01 мкм.

Вследствие своего изготовления аморфный SiO2, полученный в результате способа разложения ZrSiO4, все еще может содержать соединения циркония, главным образом, ZrO2. Содержание циркония в пересчете на ZrO2 обычно составляет менее приблизительно 12 вес. %, предпочтительно менее приблизительно 10 вес. %, особенно предпочтительно менее приблизительно 8 вес. % и, главным образом, предпочтительно менее приблизительно 5 вес. %, и с другой стороны более 0,01 вес. %, более 0,1 вес. % или даже более 0,2 вес. %.

Кроме того, например, Fe2O3, Al2O3, P2O5, HfO2, TiO2, CaO, Na2O и K2O могут применяться при общем содержании менее приблизительно 8 вес. %, предпочтительно менее приблизительно 5 вес. % и особенно предпочтительно менее приблизительно 3 вес. %.

Содержание воды аморфного SiO2 в форме частиц, применяемого согласно изобретению, составляет менее 10 вес. %, предпочтительно менее 5 вес. % и особенно предпочтительно менее 2 вес. %. Конкретно аморфный SiO2 применяют виде свободнотекучего сухого порошка. Порошок является свободнотекучим и подходит для насыпания под своим собственным весом.

Средний размер частиц аморфного SiO2 в форме частиц предпочтительно находится в диапазоне от 0,05 мкм до 10 мкм, главным образом, от 0,1 мкм до 5 мкм и особенно предпочтительно от 0,1 мкм до 2 мкм, при этом посредством REM обнаружили первичные частицы со значениями диаметра от приблизительно 0,01 мкм до приблизительно 5 мкм. Определение проводили с применением динамического рассеяния света на Horiba LA 950.

Аморфный диоксид кремния в форме частиц характеризуется средним размером частиц преимущественно менее 300 мкм, предпочтительно менее 200 мкм, особенно предпочтительно менее 100 мкм. Размер частиц может быть определен посредством гранулометрического анализа. Остаток на сите аморфного SiO2 в форме частиц в случае одного пропускания через сито с ячейкой 125 мкм (120 меш) предпочтительно составляет не более 10 вес. %, особенно предпочтительно не более 5 вес. % и, в частности, наиболее предпочтительно не более 2 вес. %.

Остаток на сите определяют с применением способа механического просеивания, описанного в DIN 66165 (часть 2), где в качестве вспомогательного средства для очистки сит дополнительно применяют цепное колесо.

Также доказано, что предпочтительно, чтобы остаток аморфного SiO2 в форме частиц, применяемый согласно изобретению, при одном пропускании через сито с размером ячейки 45 мкм (325 меш) составлял не более приблизительно 10 вес. %, особенно предпочтительно не более приблизительно 5 вес. % и, в частности, наиболее предпочтительно не более приблизительно 2 вес. % (просеивание согласно DIN ISO 3310).

Посредством растровых электронно-микроскопических изображений может быть определено отношение первичных частиц (неагломерированных, несрощенных и неслитых частиц) ко вторичным частицам (агломерированным, срощенным и/или слитым частицам, в том числе частицам, которые (отчетливо) не имеют сферической формы) аморфного SiO2 в форме частиц. Такие изображения получали с применением растрового электронного микроскопа со сверхвысоким разрешением Nova NanoSem 230 от FEI, оснащенного детектором, фиксирующим свет через объектив (Through The Lens Detector (TLD)).

Для этого образцы диспергировали в дистиллированной воде, и затем наносили на алюминиевый держатель с медной лентой, приклеенной к нему перед испарением воды. Таким образом, могут быть визуализированы характеристики формы первичной частицы вплоть до 0,01 мкм.

Отношение первичных частиц ко вторичным частицам аморфного SiO2 в форме частиц независимо друг от друга преимущественно характеризуется следующим.

a) Более 20% частиц, предпочтительно более 40%, особенно предпочтительно более 60% и, в частности, наиболее предпочтительно более 80%, исходя из общего числа частиц, присутствуют, по существу, в форме сферических первичных частиц, в каждом случае, главным образом, с вышеуказанными предельными значениями в форме сферических первичных частиц со значениями диаметра менее 4 мкм и особенно предпочтительно менее 2 мкм.

b) Более 20 об. % частиц, предпочтительно более 40 об. %, особенно предпочтительно более 60 об. % и, в частности, наиболее предпочтительно более 80 об. %, исходя из общего объема частиц, присутствуют, по существу, в форме сферических первичных частиц, конкретно в каждом случае с вышеуказанными предельными значениями в форме сферических первичных частиц со значениями диаметра менее 4 мкм и особенно предпочтительно менее 2 мкм. Вычисление соответствующих объемов отдельных частиц, как и общего объема всех частиц проводили при условии сферической симметрии для каждой отдельной частицы и с применением диаметров, определенных посредством получения изображений с помощью REM для соответствующей частицы.

c) Более 20% по площади частиц, предпочтительно более 40% по площади, особенно предпочтительно более 60% по площади и, в частности, наиболее предпочтительно более 80% по площади, исходя из общей площади поверхности частиц, присутствуют, по существу, в форме сферических первичных частиц, в каждом случае, главным образом, с предельными значениями, приведенными выше, в форме сферических первичных частиц со значениями диаметра менее 4 мкм и особенно предпочтительно менее 2 мкм.

Процентные содержания определяли исходя из статистических оценок множества REM-изображений, таких как показаны, например, на фиг. 1 и фиг. 2, где агломерацию/срастание/коалесценцию классифицировали лишь как таковые, если соответствующие контуры отдельных смежных сферических (коалесцирующих) первичных частиц не могут быть распознаны. В случае наложенных друг на друга частиц, в которых соответствующие контуры сферических геометрических форм (в ином случае) являются распознаваемыми, классификацию проводят как для первичных частиц, даже если вид не обеспечивает фактической классификации из-за двумерности изображений. При определении площади поверхности оценивают только площади видимых частиц и складывают в общую.

Более того, удельная поверхность аморфного SiO2 в форме частиц, применяемого согласно изобретению, определяли с помощью измерений адсорбции газа (способ BET, азот) согласно DIN 66131. Было обнаружено, что, по-видимому, существует взаимосвязь между показателем по BET и сжимаемостью. Подходящий аморфный SiO2 в форме частиц, применяемый согласно изобретению, характеризуется показателем по BET менее или равным 35 м2/г, предпочтительно менее или равным 20 м2/г, особенно предпочтительно менее или равным 17 м2/г и, в частности, наиболее предпочтительно менее или равным 15 м2/г. Более низкие пределы составляют более или равны 1 м2/г, предпочтительно составляют более или равны 2 м2/г, особенно предпочтительно равны 3 м2/г и, в частности, наиболее предпочтительно составляют более или равны 4 м2/г.

В зависимости от предполагаемого применения и необходимого уровня прочности применяют от 0,1 вес. % до 2 вес. % аморфного SiO2 в форме частиц, предпочтительно от 0,1 вес. % до 1,8 вес. % и особенно предпочтительно от 0,1 вес. % до 1,5 вес. %, в каждом случае исходя из основного формовочного материала.

Отношение неорганического связующего к аморфному SiO2 в форме частиц, применяемому согласно изобретению, может варьироваться в широких пределах. Это предполагает возможность в значительной степени варьировать значения исходной прочности стержней, то есть прочности непосредственно после удаления из формовочного инструмента, без значительного влияния на конечную прочность. Это представляет особый интерес, главным образом, при литье легкого металла. С одной стороны, в данном случае необходимы высокие значения исходной прочности для беспрепятственного перемещения стержней непосредственно после получения или объединения их в пакеты цельных стержней, а с другой стороны, значения конечной прочности не должны быть слишком высоки во избежание проблем с изломом стержня после литья.

Исходя из веса связующего (в том числе каких-либо разбавителей или растворителей, которые могут присутствовать) аморфный SiO2 в форме частиц предпочтительно присутствует при доле от 2 вес. % до 60 вес. %, особенно предпочтительно от 3 вес. % до 55 вес. % и, в частности, наиболее предпочтительно от 4 вес. % до 50 вес. %. Синтетически полученный (в форме частиц) аморфный SiO2 соответствует аморфному SiO2 в форме частиц согласно терминологии формулы изобретения и, помимо всего прочего, главным образом, применяется в виде порошка, конкретно с содержанием воды менее 5 вес. %, предпочтительно менее 3 вес. %, главным образом, менее 2 вес. % (содержание воды определено с помощью способа Карла Фишера). Независимо от этого, потеря веса при прокаливании (при 400°C) предпочтительно составляет до менее 6, менее 5 или даже менее 4 вес. %.

Добавление аморфного SiO2 в форме частиц, применяемого согласно изобретению, может происходить перед или после добавления, или в смеси вместе со связующим непосредственно в огнеупорный материал. Предпочтительно аморфный SiO2 в форме частиц, применяемый согласно изобретению, добавляют в огнеупорный материал в сухой форме и в порошкообразной форме после добавления связующего.

Согласно дополнительному варианту осуществления изобретения сначала получают предварительно приготовленную смесь SiO2 с водным гидроксидом щелочного металла, таким как гидроксид натрия, и необязательно связующим или частью связующего, а затем ее вмешивают в огнеупорный основной формовочный материал. Связующее или, соответственно, доля связующего, которые еще должны быть доступны, не использованные для предварительно приготовленной смеси, могут добавляться в основной формовочный материал перед или после добавления предварительно приготовленной смеси или вместе с ней.

Согласно дополнительному варианту осуществления в дополнение к аморфному SiO2 в форме частиц может применяться синтетический аморфный SiO2 в форме частиц, не соответствующий изобретению, но соответствующий EP 1802409 B1, например, при отношении 1 к менее 1.

Смеси SiO2 согласно изобретению и не соответствующие изобретению могут быть преимущественными, если эффект аморфного SiO2 в форме частиц подлежит «уменьшению». Посредством добавления аморфного SiO2 согласно изобретению и не соответствующего изобретению в смесь формовочных материалов можно систематически регулировать значения прочности и/или значения способности к уплотнению литейных форм.

В дополнительном варианте осуществления в случае неорганического связующего на основе жидкого стекла смесь формовочных материалов согласно изобретению может содержать фосфорсодержащее соединение. Такое добавочное вещество предпочтительна в случае секций литейной формы с очень тонкими стенками и, главным образом, в случае стержней, поскольку следующим образом может быть увеличена термическая устойчивость стержней тонкостенной секции литейной формы. Главным образом, это является важным, если жидкий металл сталкивается с наклонной поверхностью во время литья и в данном случае проявляет сильный эрозионный эффект вследствие высокого металлостатического давления, или это может привести к деформациям, главным образом, тонкостенных секций литейной формы.

В данном способе подходящие соединения фосфора характеризуются небольшим влиянием или его отсутствием на время обработки смеси формовочных материалов согласно изобретению. Одним из примеров таковых является гексаметафосфат натрия. Дополнительные подходящие представители, а также добавляемые количества описаны подробно в WO 2008/046653, и, следовательно, таковые также включены в раскрытие настоящего патента.

Несмотря на то, что смеси формовочных материалов согласно изобретению уже характеризуется улучшенной текучестью по сравнению с предшествующим уровнем техники, при необходимости она может быть увеличена еще больше посредством добавления смазочных веществ с частицами пластинчатого типа, например, в полностью заполненные формовочные инструменты, которые имеют, в частности, узкие каналы. Согласно преимущественному варианту осуществления смесь формовочных материалов согласно изобретению содержит долю смазочных веществ с частицами пластинчатого типа, главным образом, графита или MoS2. Количество добавляемого смазочного вещества с частицами пластинчатого типа, главным образом, графита, предпочтительно составляет от 0,05 вес. % до 1 вес. %, исходя из основного формовочного материала.

Вместо смазочного вещества с частицами пластинчатого типа могут применяться поверхностно-активные вещества, главным образом, сурфактанты, и таковые аналогично будут улучшать текучесть смеси формовочных материалов еще больше.

Подходящие представители таких соединений описаны, например, в WO 2009/056320 (= US 2010/0326620 A1). Конкретно, в данном случае могут быть указаны сурфактанты с группами серной кислоты или сульфокислоты. Дополнительные подходящие представители, а также соответствующие добавляемые количества описаны подробно в WO 2009/056320, и, следовательно, таковые также включены в раскрытие настоящего патента.

В дополнение к указанным компонентам смесь формовочных материалов согласно изобретению может содержать дополнительные добавочные вещества. Например, могут добавляться разделительные средства для облегчения удаления стержней из формовочного инструмента. Подходящие разделительные средства могут включать, например, стеарат кальция, сложные эфиры жирных кислот, воска, природные смолы или специальные алкидные смолы. Поскольку такие разделительные средства являются растворимыми в связующем и не отделяются от него даже после длительного хранения, главным образом, при низких температурах, они могут уже присутствовать в компоненте на основе связующего, но также они могут являться частью добавки или могут быть добавлены в смеси формовочных материалов в качестве отдельного компонента.

Для улучшения поверхности литого изделия могут добавляться органические добавки. Подходящими органическими добавками являются, например, фенолформальдегидные смолы, такие как новолаки, эпоксидные смолы, такие как, например, бисфенол-A-эпоксидная смола, бисфенол F-эпоксидная смола или эпоксидированные новолаки, полиолы, такие как, например, полиэтилен- или полипропиленгликоли, глицерин или полиглицерин, полиолeфины, такие как, например, полиэтилен или полипропилен, сополимеры олeфинов, такие как этилен и/или пропилен с дополнительными сомономерами, такими как винилацетат или стирол, и/или диеновыми мономерами, такими как бутадиен, полиамиды, такие как, например, полиамид-6, полиамид-12 или полиамид-6,6, природные смолы, такие как, например, бальзамическая смола, сложные эфиры жирной кислоты, такие как, например, цетилпальмитат, амиды жирной кислоты, такие как, например, этилендиамин-бис-стеарамид, металлические мыла, такие как стеараты или олеаты двухвалентных или трехвалентных металлов, или углеводы, такие как, например, декстрины. Главным образом, подходят углеводы, главным образом, декстрины. Подходящие углеводы описаны в WO 2008/046651 A1. Органические добавки могут применяться как в виде чистого материала, так и в смеси с различными другими органическими и/или неорганическими соединениями.

Органические добавки предпочтительно добавляют в количестве от 0,01 вес. % до 1,5 вес. %, особенно предпочтительно от 0,05 вес. % до 1,3 вес. % и, в частности, наиболее предпочтительно от 0,1 вес. % до 1 вес. %, в каждом случае исходя из формовочного материала.

Более того, в смесь формовочных материалов согласно изобретению также могут добавляться силаны для повышения стойкости стержней к высокой атмосферной влажности и/или к покрытиям пресс-формы на водной основе. Поэтому согласно дополнительному предпочтительному варианту осуществления смесь формовочных материалов согласно изобретению содержит часть по меньшей мере одного силана. Подходящими силанами являются, например, аминосиланы, эпоксисиланы, меркаптосиланы, гидроксисиланы и уреидосиланы. Примерами подходящих силанов являются γ-аминопропил-триметоксисилан, γ-гидроксипропил-триметоксисилан, 3-уреидопропил-триметоксисилан, γ-меркаптопропил-триметоксисилан, γ-глицидоксипропил-триметоксисилан, β-(3,4-эпоксициклогексил)-триметоксисилан, N-β-(аминоэтил)- γ-аминопропил-триметоксисилан, а также их триэтокси-аналогичные соединения. Указанные силаны, главным образом, аминосиланы, также могут быть предварительно гидролизованы. Обычно применяют от приблизительно 0,1 вес. % до 2 вес. %, исходя из связующего, предпочтительно от 0,1 вес. % до 1 вес. %.

Дополнительными подходящими добавками являются силиконаты щелочного металла, например, метилсиликонат калия, который может применяться от приблизительно 0,5 вес. % до приблизительно 15 вес. %, предпочтительно от приблизительно 1 вес. % до приблизительно 10 вес. % и особенно предпочтительно от приблизительно 1 вес. % до приблизительно 5 вес. %, исходя из связующего.

Если смесь формовочных материалов содержит органическую добавку, в основном ее могут добавлять в смесь формовочных материалов в любое время в процессе получения смеси. Добавление может происходить в веществе или в форме раствора.

Водорастворимые органические добавки могут применяться в форме водного раствора. Если органические добавки являются растворимыми в связующем и могут храниться в нем в устойчивой форме без разложения в течение нескольких месяцев, они также могут быть растворены в связующем и, таким образом, добавлены в формовочный материал вместе с ним. Нерастворимые в воде добавки могут применяться в форме дисперсии или пасты. Дисперсии или пасты в качестве жидкой среды предпочтительно содержат воду.

Если смесь формовочных материалов содержит силаны и/или метилсиликонаты щелочного металла, их обычно добавляют посредством их предварительного введения в связующее. Однако также они могут добавляться в формовочный материал в виде отдельных компонентов.

Неорганические добавки могут также положительно влиять на свойства смесей формовочных материалов согласно изобретению. Например, карбонаты, указанные в AFS Transactions, vol. 88, pp. 601 - 608 (1980) или, соответственно, vol. 89, pp. 47 - 54 (1981), повышают влагостойкость стержней во время хранения, при этом соединения фосфора, известные из WO 2008/046653 (=CA 2666760 A1) повышают теплостойкость стержней при применении связующих на основе жидкого стекла.

Бораты щелочного металла в качестве составляющих связующих на основе жидкого стекла раскрыты, например, в EP 0111398.

Подходящие неорганические добавки на основе BaSO4 для улучшения поверхности литого изделия описаны в DE 102012104934.3 и могут добавляться в смесь формовочных материалов в качестве заменителя части или всех органических добавок, указанных в предыдущем.

Дополнительные характеристики, такие как соответствующие количества для добавления, описаны подробно в DE 102012104934.3, и, следовательно, таковые также включены в раскрытие настоящего патента.

Несмотря на высокие значения прочности, которые могут достигаться с применением смесей формовочных материалов согласно изобретению, стержни, полученные из таких смесей формовочных материалов, характеризуются хорошей способностью к измельчению после литья, главным образом, при литье алюминия. Однако применение стержней, полученных из смесей формовочных материалов согласно изобретению, исключительно не ограничено литьем легкого металла. Обычно литейные формы подходят для литья металлов. Такие металлы также включают, например, цветные металлы, такие как латунь или бронзы, и сплавы на основе железа.

На фигурах показано следующее:

на фиг. 1 показано растровое электронно-микроскопическое изображение аморфного SiO2 в форме частиц, применяемого согласно изобретению;

на фиг. 2 показано растровое электронно-микроскопическое изображение аморфного SiO2, не соответствующего изобретению, полученного при изготовлении кремния/ферросилиция;

на фиг. 3 показан образец для испытания в форме стержня входного отверстия.

Настоящее изобретение будет описано более подробно на основе следующих примеров без ограничения ими.

Примеры

1. Горячее отверждение

1.1. Эксперимент 1. Значения прочности и веса стержня в зависимости от типа добавляемого аморфного SiO2 в форме частиц

1.1.1 Получение смесей формовочных материалов

1.1.1.1. Без добавления SiO2

Кварцевый песок помещали в емкость смесителя Hobart (модель HSM 10). Затем при перемешивании добавляли связующее и в каждом случае тщательно смешивали с песком в течение 1 минуты. Применяемый песок, тип связующего и соответствующие добавляемые количества показаны в таблице 1.

1.1.1.2. С добавлением SiO2

Следовали процедуре 1.1.1.1., за исключением того, что после добавления связующего в смесь формовочных материалов добавляли еще аморфный SiO2 в форме частиц и его также вводили в смесь в течение 1 минуты. Тип аморфного SiO2 в форме частиц и добавляемые количества показаны в таблице 1.

Таблица 1 (эксперимент 1). Состав смесей формовочных материалов

[GT]

[GT]

[GT]

[GT]

a) жидкое стекло на основе щелочного металла; молярный модуль приблизительно 2,1; содержание твердых веществ приблизительно 35 вес. %;

b) раствор полифосфата натрия; 52 вес. % (NaPO3)n при n = приблизительно 25; 48 вес. % воды;

c) смесь 83 вес. % a) и 17 вес. % b);

d) Microsilica 971 U (Elkem AS; способ изготовления: получение кремния/ферросилиция);

e) Microsilica weiß GHL DL 971 W (RW Silicium GmbH; способ изготовления: см. d);

f) Microsilica POS B-W 90 LD (Possehl Erzkontor GmbH; способ изготовления: получение ZrO2 и SiO2 из ZrSiO4);

g) коллоидальная двуокись кремния (Doral Fused Materials Pty., Ltd.; способ изготовления: см. f);

h) коллоидальная двуокись кремния SiF-B weiß (Cofermin Rohstoffe GmbH & Co. KG; способ изготовления: см. f);

i) коллоидальная двуокись кремния 605 MID (TAM Ceramics LLC; способ изготовления: получение Ca-стабилизированного ZrO2 и SiO2 из ZrSiO4);

n) плавленый диоксид циркония моноклинной модификации - 45 мкм (Cofermin Rohstoffe GmbH & Co. KG);

o) стабилизированный оксидом кальция плавленый диоксид циркония - 45 мкм (Cofermin Rohstoffe GmbH & Co. KG).

1.1.1.2. С добавлением SiO2

1.1.2 Получение образцов для испытания

Для испытания смесей формовочных материалов получали прямоугольные бруски для испытания с размерами 150 мм×22,36 мм×22,36 мм (так называемые бруски Георга Фишера). Часть смеси формовочных материалов, полученной согласно процедуре 1.1.1., перемещали в бункер для хранения пескострельной стержневой машины H 2.5 для способа изготовления литейных форм в горячих ящиках от Röperwerk-Gießereimaschinen GmbH, Фирзен, Германия, формовочный инструмент которой нагревали до 180°C. Остаток соответствующей смеси формовочных материалов хранили в тщательно закрытом контейнере для защиты его от высушивания и предупреждения преждевременной реакции с CO2, присутствующим в воздухе, до наступления момента времени для повторного заполнения пескострельной стержневой машины.

Смеси формовочных материалов вводили с применением сжатого воздуха (5 бар) из бункера для хранения в формовочный инструмент. Время пребывания в горячем инструменте для отверждения смесей составляло 35 секунд. Для ускорения процесса отверждения через формовочный инструмент в течение последних 20 секунд пропускали горячий воздух (2 бар, 100°C при входе в инструмент). Формовочный инструмент открывали и удаляли брусок для испытания. Образцы для испытания для определения значений веса стержня получали с применением данного способа.

1.1.3. Испытание образцов для испытания

1.1.3.1. Испытание на прочность

Для определения значений предела прочности при изгибе бруски для испытания помещали в прибор для испытания на прочность Георга Фишера, оснащенный устройством для испытания на трехточечный изгиб, и измеряли силу, необходимую для разрыва бруска для испытания.

Значения предела прочности при изгибе определяли согласно следующей схемы:

через 10 секунд после удаления (значения прочности в горячем состоянии);

через приблизительно 1 час после удаления (значения прочности в холодном состоянии).

Результаты представлены в таблице 2.

1.1.3.2. Определение веса стержня

Перед определением значений прочности в холодном состоянии бруски Георга Фишера взвешивали на лабораторных весах с точностью до 0,1 г. Результаты представлены в таблице 2.

Таблица 2 (эксперимент 1). Значения предела прочности при изгибе и значения веса стержня

№

[Н/см2]

[Н/см2]

[г]

Результаты

Как видно из таблицы 2, способы получения синтетически изготовленного аморфного SiO2 в форме частиц оказывали отчетливое влияние на характеристики стержней. Стержни, полученные с применением неорганического связующего и SiO2 согласно изобретению, характеризуются более высокими значениями прочности и более высокими значениями веса стержня, чем стержни, содержащие SiO2, не соответствующий изобретению.

В примерах 1.5 и 1.6 показано, что положительные эффекты не основаны на присутствии ZrO2 в аморфном SiO2 согласно изобретению, полученном в результате способа разложения ZrSiO4.

1.2. Эксперимент 2. Текучесть смесей формовочных материалов в зависимости от типа синтетически полученного аморфного SiO2 в форме частиц, песка и давления выстреливания

1.2.1. Получение смесей формовочных материалов

Смеси формовочных материалов получали по аналогии с 1.1.1. Их составы показаны в таблице 3.

Таблица 3 (эксперимент 2). Состав смесей формовочных материалов

№

[GT]

[GT]

[GT]

[GT]

a) кварцевый песок Haltern H 32 (Quarzwerke Frechen);

b) жидкое стекло Frechen F32 (Quarzwerke Frechen);

c) кварцевый песок Sajdikove Humenece SH 21 (Quarzwerke Frechen);

d) жидкое стекло на основе щелочного металла; молярный модуль приблизительно 2,1; содержание твердых веществ приблизительно 40 вес. %;

e) 1,8 GT жидкого стекла на основе щелочного металла d) + 0,2 GT NaOH (33 вес. %) в соответствии с EP 2014392;

f) Microsilica weiß GHL DL 971 W (RW Silicium GmbH; способ изготовления: получение из кремния/ферросилиция);

g) суспензия 25% нано SiO2, 25% микро SiO2 и 50% воды в соответствии с EP 2014392;

h) Microsilica POS 90 LD (Possehl Erzkontor GmbH; способ изготовления: получение ZrO2 и SiO2 из ZrSiO4);

i) Texapon EHS (Cognis).

1.2.2. Получение образцов для испытания

Для исследования влияния синтетически полученного аморфного SiO2 в форме частиц на текучесть смесей формовочных материалов более подробно, получали стержни из технологии литья, так называемые стержни в форме входного отверстия, которые были более крупными и имели более сложную геометрическую форму, чем бруски Георга Фишера (фиг. 3).

Предварительные результаты также показали, что прогностическое значение данного эксперимента больше при применении в качестве образца для испытания практического стержня со сложной структурой, чем при применении испытания на текучесть по Георгу Фишеру с его простой геометрической формой (S. Hasse, Gießerei-Lexikon, Fachverlag Schiele und Schön). Три различных вида песка с различной формой зерен применяли в качестве основных формовочных материалов.

Смеси формовочных материалов перемещали в бункер для хранения пескострельной стержневой машины L 6.5, Röperwerk-Gießereimaschinen GmbH, GmbH, Фирзен, Германия, формовочный инструмент которой нагревали до 180°C, и из него вводили в формовочный инструмент с применением сжатого воздуха. Значения давления, применяемые в данном способе, показаны в таблице 4.

Время пребывания в горячем инструменте для отверждения смесей составляло 35 секунд. Для ускорения процесса отверждения через формовочный инструмент в течение последних 20 секунд пропускали горячий воздух (2 бар, 150°C при входе в инструмент).

Формовочный инструмент открывали и удаляли бруски для испытания.

1.2.3. Определение значений веса стержня

После охлаждения стержни взвешивали на лабораторных весах с точностью до 0,1 г. Результаты показаны в таблице 4.

Таблица 4 (эксперимент 2). Значения веса стержня из различных смесей формовочных материалов посредством изменения давления выстреливания

№

Результаты

В таблице 4 исходя из стержня для литейного дела подтверждают улучшенную текучесть смесей формовочных материалов согласно изобретению по сравнению с предшествующим уровнем техники. Положительный эффект не зависит от типа песка и давления выстреливания.

Добавление сурфактанта в SiO2 согласно изобретению в результате приводит к дополнительному, хотя и не настолько выраженному, улучшению текучести при применении аморфного SiO2 из других способов изготовления.

2. Отверждение с помощью газа в ненагретых инструментах

2.1. Эксперимент 3 Значения прочности и значения веса стержня в зависимости от типа добавляемого аморфного SiO2 в форме частиц

2.1.1. Получение смесей формовочных материалов

Смеси формовочных материалов получали по аналогии с 1.1.1. Их составы показаны в таблице 5.

Таблица 5 (эксперимент 3). Состав смесей формовочных материалов

№

[GT]

[GT]

[GT]

[GT]

a) Quarzwerke Frechen GmbH;

b) жидкое стекло на основе щелочного металла; молярный модуль приблизительно 2,33; содержание твердых веществ приблизительно 40 вес. %;

c) Microsilica 971 U (Elkem AS; способ изготовления: получение кремния/ферросилиция);

d) Microsilica POS B-W 90 LD (Possehl Erzkontor GmbH; способ изготовления: получение ZrO2 и SiO2 из ZrSiO4);

e) коллоидальная двуокись кремния (Doral Fused Materials Pty., Ltd.; способ изготовления: см. d);

f) коллоидальная двуокись кремния 605 MID (TAM Ceramics LLC; способ изготовления: получение Ca-стабилизированного ZrO2 и SiO2 из ZrSiO4);

g) плавленый диоксид циркония моноклинной модификации - 45 мкм (Cofermin Rohstoffe GmbH & Co. KG);

h) стабилизированный оксидом кальция плавленый диоксид циркония - 45 мкм (Cofermin Rohstoffe GmbH & Co. KG).

2.1.2. Получение образцов для испытания

Часть смеси формовочных материалов, полученной согласно 2.1.1., перемещали в накопительную камеру пескострельной стержневой машины H1 от Röperwerk-Gießereimaschinen GmbH, GmbH, Фирзен, Германия. Остаток смеси формовочных материалов хранили в тщательно закрытом контейнере для защиты его от высушивания и предупреждения преждевременной реакции с CO2, присутствующим в воздухе, до наступления момента времени для повторного заполнения пескострельной стержневой машины.

Осуществляли выстреливание смесей формовочных материалов с применением сжатого воздуха (4 бар) в ненагретый формовочный инструмент с двумя канавками для круглых стержней с диаметром 50 мм и высотой 50 мм.

2.1.2.1. Отверждение с применением комбинации CO2 и воздуха

Для отверждения через формовочный инструмент, заполненный смесью формовочных материалов, сначала пропускали CO2 в течение 6 секунд при скорости потока CO2 2 л/мин, а затем пропускали сжатый воздух при давлении 4 бар. Температуры двух газов составляли приблизительно 23°C на входе в формовочный инструмент.

2.1.2.2. Отверждение с применением CO2

Для отверждения через формовочный инструмент, заполненный смесью формовочных материалов, пропускали CO2 при скорости потока 4 л/мин. Температура CO2 составляла приблизительно 23°C на входе в формовочный инструмент.

Значения времени подвода газа CO2 показаны в таблице 7.

Таблица 6 (эксперимент 3). Значения предела прочности при сжатии и значения веса стержня после отверждения с применением комбинации CO2 и воздуха

№

[Н/см2]

через 24 ч

[Н/см2]

[г]

Таблица 7 (эксперимент 3). Значения предела прочности при сжатии после хранения при повышенной температуре и атмосферной влажности, отверждения с применением комбинации CO2 и воздуха

№

[Н/см2]

через 24 ч.a)

[Н/см2]

через 4 дняb)

[Н/см2]

через 6 днейb)

[Н/см2]

a) хранение при 23°C/относительная влажность 50%;

b) хранение в течение 24 ч при 23°C/относительная влажность 50%, затем при 30°C/относительная влажность 80%.

2.1.2.3. Отверждение с применением воздуха

Для отверждения через формовочный инструмент, заполненный смесью формовочных материалов, пропускали воздух при давлении 2 бар. Температура воздуха составляла от приблизительно 22°C до приблизительно 25°C на входе в формовочный инструмент.

Значения времени подвода воздуха показаны в таблице 8.

Таблица 8 (эксперимент 3). Значения предела прочности при сжатии в случае отверждения с применением CO2

№

[с]

[Н/см2]

через 24 ч

[Н/см2]

3.1

15

20

30

45

60

90

20

24

35

40

42

43

57

51

44

46

45

38

не в соответствии с изобретением

3.2

15

20

30

45

60

90

42

46

49

51

56

57

65

66

57

54

52

48

не в соответствии с изобретением

3.5

15

20

30

45

60

90

48

48

54

60

63

67

94

95

88

83

78

67

согласно изобретению

2.1.3. Испытание образцов для испытания

После отверждения образцы для испытания удаляли из формовочного инструмента и для них определяли значения предела прочности при сжатии с помощью универсальной испытательной машины Zwick (модель Z 010) непосредственно, то есть максимум через 15 секунд, после удаления. Кроме того, значения предела прочности при сжатии образцов для испытания определяли через 24 часа, а в некоторых случаях также через 3 и 6 дней хранения в камере кондиционирования. Постоянные условия хранения обеспечивали с применением камеры кондиционирования (Rubarth Apparatus GmbH).

Если не указано иное, устанавливали температуру 23°C и относительную влажность 50%. Значения, показанные в таблицах, представляют собой средние значения для 8 стержней в каждом случае. Для проверки уплотнения смеси формовочных материалов во время получения стержня в случае комбинированного отверждения с применением CO2 и воздуха значения веса стержня определяли через 24 ч после удаления из стержневых ящиков. Взвешивание проводили на лабораторных весах с точностью до 0,1 г.

Результаты испытаний на прочность и значения веса стержня, в случае если последние проводили, показаны в таблицах 6 и 7 (отверждение с применением CO2 и воздуха), таблице 8 (отверждение с применением CO2) и таблице 9 (отверждение с применением воздуха).

Таблица 9 (эксперимент 3). Значения предела прочности при сжатии в случае отверждения с применением воздуха

№

[с]

[Н/см2]

через 24 ч

[Н/см2]

3.1

45

60

71

101

93

104

не в соответствии с изобретением

3.2

45

60

88

123

222

273

не в соответствии с изобретением

3.5

45

60

108

131

307

335

согласно изобретению

Результаты

Как видно из таблиц 6-9, положительные характеристики аморфного SiO2 в форме частиц по сравнению с предшествующим уровнем техники не ограничены горячим отверждением (таблица 2), но также наблюдаются во время отверждения смесей формовочных материалов с применением комбинации CO2 и воздуха, с применением CO2, а также с применением воздуха.

3. Холодное отверждение

3.1. Эксперимент 4: Значения прочности и значения веса стержня в зависимости от типа добавляемого аморфного SiO2 в форме частиц

3.1.1. Получение смесей формовочных материалов

3.1.1.1. Без добавления SiO2

Кварцевым песком от Quarzwerke Frechen GmbH заполняли емкость смесителя Hobart (модель HSM 10). Затем при перемешивании сначала добавляли отверждающее средство, а затем связующее, и в каждом случае тщательно перемешивали с песком в течение 1 минуты.

Соответствующие добавляемые количества, а также тип отверждающего средства и связующего представлены в отдельных экспериментах.

3.1.1.2. С добавлением SiO2

Следовали процедуре 3.1.1.1., с тем отличием, что после добавления связующего в смесь формовочных материалов также добавляли аморфный SiO2 в форме частиц и его аналогично вводили в смесь в течение 1 минуты. Добавляемое количество и тип аморфного SiO2 в форме частиц представлены для отдельных экспериментов.

3.1.2. Получение образцов для испытания

Составы смесей формовочных материалов, применяемые для получения образцов для испытания, представлены в частях по весу (GT) в таблице 10.

Для испытания смесей формовочных материалов получали прямоугольные бруски для испытания с размерами 220 мм×22,36 мм×22,36 мм (так называемые бруски Георга Фишера).

Часть смеси, полученной согласно 3.1.1., вводили вручную в формовочный инструмент с 8 канавками и спрессовывали посредством прессования с применением ручного трамбования.

Время обработки, то есть время, в течение которого смесь формовочных материалов может быть уплотнена без затруднения, определяли визуально. Тот факт, что время обработки было превышено, может быть определен, когда смесь формовочных материалов больше не течет свободно, но раскатывается подобно пласту. Значения времени обработки для отдельных смесей представлены в таблице 10.

Для определения времени извлечения (AZ), то есть времени, через которое смесь формовочных материалов затвердевает до точки, при которой она может быть удалена из формовочного инструмента, вторую часть соответствующей смеси уплотняли ручным способом в круглой пресс-форме 100 мм в высоту и 100 мм в диаметре и аналогично спрессовывали с применением ручного трамбования. Затем поверхностную твердость спрессованной смеси формовочных материалов испытывали через определенные промежутки времени с применением прибора для проверки поверхностной твердости по Георгу Фишеру. Как только смесь формовочных материалов становится настолько твердой, что испытательный шар более не проникает через поверхности стержня, время извлечения было достигнуто. Значения времени извлечения для отдельных смесей представлены в таблице 10.

Таблица 10 (эксперимент 4). Состав смесей формовочных материалов

[GT]

[GT]

[GT]

[GT]

a) Quarzwerke Frechen GmbH;

b) Nuclesil 50 (Cognis);

c) Катализатор 5090 (ASK Chemicals GmbH), смесь на основе сложного эфира;

d) Lithopix P26 (Zschimmer & Schwarz);

e) Microsilica 971 U (Elkem SA; способ изготовления: получение кремния/ферросилиция);

f) Microsilica POS B-W 90 LD (Possehl Erzkontor GmbH; способ изготовления: получение ZrO2 и SiO2 из ZrSiO4);

g) коллоидальная двуокись кремния (Doral Fused Materials Pty., Ltd.; способ изготовления: см. f);

h) коллоидальная двуокись кремния 605 MID (TAM Ceramics LLC; способ изготовления: получение Ca-стабилизированного ZrO2 и SiO2 из ZrSiO4).

3.1.3 Испытание образцов для испытания

3.1.3.1. Испытание на прочность

Для определения значений предела прочности при изгибе бруски для испытания помещали в прибор для испытания на прочность Георга Фишера, оснащенный устройством для испытания на трехточечный изгиб, и измеряли силу, которая приводит к разрыву брусков для испытания.

Значения предела прочности при изгибе определяли согласно следующей схеме:

через 4 часа после получения стержня;

через 24 часа после получения стержня.

Результаты представлены в таблице 10.

3.1.3.2. Определение веса стержня

Перед определением значений прочности бруски Георга Фишера взвешивали на лабораторных весах с точностью до 0,1 г. Результаты представлены в таблице 10.

Результаты

В таблице 11 показаны положительные эффекты добавления аморфного SiO2 в форме частиц с точки зрения прочности и веса стержня при холодном отверждении с применением смеси на основе сложного эфира (примеры 4.1-4.6) или, соответственно, отверждающего средства на основе фосфата (примеры 4.7-4.11) по сравнению с предшествующим уровнем техники.

Таблица 11 (эксперимент 4). Значения предела прочности при изгибе и значения веса стержня

[мин]

[Н/см2]

[Н/см2]

[г]

a) время обработки

b) время извлечения.

Настоящее изобретение относится к литейному производству. Смесь содержит: огнеупорный основной формовочный материал, неорганическое связующее и аморфный SiO2 в форме частиц. Аморфный SiO2 получают посредством термического разложения ZrSiO4 на ZrO2 и SiO2. В аморфном SiO2 содержание циркония в пересчете на ZrO2 составляет от более 0,1 вес.% до менее приблизительно 12 вес.%. Обеспечивается улучшение свойств неорганических связующих. 5 н. и 16 з.п. ф-лы, 11 табл., 4 пр., 3 ил.

1. Смесь формовочных материалов для получения литейных форм и стержней для металлообработки, содержащая по меньшей мере:

- огнеупорный основной формовочный материал;

- неорганическое связующее и

- аморфный SiO2 в форме частиц, получаемый посредством термического разложения ZrSiO4 на ZrO2 и SiO2, где в аморфном SiO2 содержание циркония в пересчете на ZrO2 составляет от более 0,1 вес.% до менее приблизительно 12 вес.%.

2. Смесь формовочных материалов по п. 1, в котором аморфный SiO2 в форме частиц характеризуется показателем по BET более или равным 1 м2/г и менее или равным 35 м2/г, предпочтительно менее или равным 17 м2/г и особенно предпочтительно менее или равным 15 м2/г.

3. Смесь формовочных материалов по п. 1 или 2, в котором средний размер частиц (диаметр), определенный посредством динамического рассеяния света, аморфного SiO2 в форме частиц в смеси формовочных материалов составляет от 0,05 мкм до 10 мкм, главным образом, от 0,1 мкм до 5 мкм и особенно предпочтительно от 0,1 мкм до 2 мкм.

4. Смесь формовочных материалов по п. 1 или 2, которая содержит аморфный SiO2 в форме частиц в количествах 0,1-2 вес.%, предпочтительно 0,1-1,5 вес.%, в каждом случае исходя из основного формовочного материала и независимо от него, 2-60 вес.% особенно предпочтительно 4-50 вес.%, исходя из веса связующего, где доля твердых веществ связующего составляет 25-65 вес.%, предпочтительно 30-60 вес.%.

5. Смесь формовочных материалов по п. 1 или 2, в которой применяемый аморфный SiO2 в форме частиц характеризуется содержанием воды менее 10 вес.%, главным образом, менее 5 вес.% и особенно предпочтительно менее 2 вес.%, и при этом независимо применяется главным образом в виде порошка.

6. Смесь формовочных материалов по п. 1 или 2, которая содержит максимум 1 вес.%, предпочтительно максимум 0,2 вес.% органических соединений.

7. Смесь формовочных материалов по п. 1 или 2, в которой неорганическое связующее по меньшей мере представляет собой водорастворимое фосфатное стекло, водорастворимый борат и/или жидкое стекло, а главным образом, жидкое стекло с молярным модулем SiO2/M2O в диапазоне от 1,6 до 4,0, главным образом, от 2,0 до менее 3,5, где М представляет собой литий, натрий и/или калий.

8. Смесь формовочных материалов по п. 1 или 2, которая содержит 0,5-5 вес.% жидкого стекла, предпочтительно 1-3,5 вес.% жидкого стекла, причем исходя из основного формовочного материала, где доля твердых веществ в жидком стекле составляет 25-65 вес.%, предпочтительно 30-60 вес.%.

9. Смесь формовочных материалов по п. 1 или 2, которая дополнительно содержит сурфактанты, предпочтительно выбранные из одного или нескольких членов группы анионных сурфактантов, главным образом, таковых с группой сульфокислоты или сульфонатной группой, или, главным образом, включающих олеилсульфат, стеарилсульфат, пальмитилсульфат, миристилсульфат, лаурилсульфат, децилсульфат, октилсульфат, 2-этилгексилсульфат, 2-этилоктилсульфат, 2-этилдецилсульфат, пальмитолеилсульфат, линолилсульфат, лаурилсульфонат, 2-этилдецилсульфонат, пальмитилсульфонат, стеарилсульфонат, 2-этилстеарилсульфонат, линолилсульфонат, гексилфосфат, 2-этилгексилфосфат, каприлфосфат, лаурилфосфат, миристилфосфат, пальмитилфосфат, пальмитолеилфосфат, олеилфосфат, стеарилфосфат, поли-(1,2-этандиил)фенолгидроксифосфат, поли-(1,2-этандиил)стеарилфосфат, а также поли-(1,2-этандиил)-олеилфосфат.

10. Смесь формовочных материалов по п. 9, в которой сурфактант присутствует в смеси формовочных материалов при доле 0,001-1 вес.%, особенно предпочтительно 0,01-0,2 вес.%, исходя из веса огнеупорного основного формовочного материала.

11. Смесь формовочных материалов по п. 1 или 2, которая содержит графит, предпочтительно 0,05-1 вес.%, главным образом, 0,05-0,5 вес.%, исходя из веса огнеупорного основного формовочного материала.

12. Смесь формовочных материалов по п. 1 или 2, которая содержит по меньшей мере одно фосфорсодержащее соединение, предпочтительно 0,05-1,0 вес.%, главным образом, предпочтительно 0,1-0,5 вес.%, исходя из веса огнеупорного основного формовочного материала.

13. Смесь формовочных материалов п. 1 или 2, в которой аморфный SiO2 в форме частиц применяется в виде порошка, предпочтительно безводного, необязательно за исключением какой-либо влаги, обусловленной окружающим воздухом.

14. Смесь формовочных материалов по п. 1 или 2, в которую добавлено отверждающее средство, главным образом, по меньшей мере одно сложноэфирное или фосфатное соединение.

15. Способ получения литейных форм или стержней, включающий:

- получение смеси формовочных материалов по п. 1,

- помещение смеси формовочных материалов в форму и

- обеспечение отверждения смеси формовочных материалов.

16. Способ по п. 15, в котором смесь формовочных материалов вводят в форму с помощью сжатого воздуха с применением пескострельной стержневой машины, а форма представляет собой формовочный инструмент, и при этом в формовочном инструменте предусматривают пропускание одного или нескольких газов, главным образом, CO2.

17. Способ по п. 15 или 16, в котором смесь формовочных материалов подвергают действию температуры по меньшей мере 100°С в течение менее 5 мин с ее отверждением.

18. Способ по п. 15 или 16, в котором отвержденная горячим способом смесь формовочных материалов, главным образом, при 180°С, в форме бруска для испытания по Георгу Фишеру с размерами 220 мм × 22,36 мм × 2,36 мм, полученного путем выстреливания при 5 бар, в котором применяют аморфный SiO2 в форме частиц, характеризуется весом стержня, повышенным на 1%, предпочтительно 1,5%, главным образом, предпочтительно 2,0%, особенно предпочтительно 2,5% и, в частности, наиболее предпочтительно 3,0%, относительно бруска для испытания по Георгу Фишеру с аналогичными размерами 220 мм × 22,36 мм × 22,36 мм, полученного в тех же условиях, с той же смесью формовочных материалов и с применением Microsilica 971 U от Elkem вместо аморфного SiO2 в форме частиц.

19. Литейная форма, полученная следующим образом:

- получение смеси формовочных материалов по п. 1, причем смесь формовочных материалов содержит по меньшей мере следующее:

- огнеупорный основной формовочный материал;

- неорганическое связующее; и

- аморфный SiO2 в форме частиц, получаемый посредством термического разложения ZrSiO4 на ZrO2 и SiO2, где в аморфном SiO2 содержание циркония в пересчете на ZrO2 составляет от более 0,1 вес.% до менее приблизительно 12 вес.%;

- помещение смеси формовочных материалов в форму; и

- обеспечение отверждения смеси формовочных материалов.

20. Стержень, полученный следующим образом :

- получение смеси формовочных материалов по п. 1, причем смесь формовочных материалов содержит по меньшей мере следующее:

- огнеупорный основной формовочный материал;

- неорганическое связующее и

- аморфный SiO2 в форме частиц, получаемый посредством термического разложения ZrSiO4 на ZrO2 и SiO2, где в аморфном SiO2 содержание циркония в пересчете на ZrO2 составляет от более 0,1 вес.% до менее приблизительно 12 вес.%;

- помещение смеси формовочных материалов в форму; и

- обеспечение отверждения смеси формовочных материалов.

21. Применение смеси формовочных материалов по п. 1 при литье алюминия.

| Реверсивное счетное устройство | 1990 |

|

SU1802409A1 |

| US 3811907 A, 21.05.1974 | |||

| СПОСОБ КОНВЕКТИВНОЙ СУШКИ ДРЕВЕСИНЫ | 1999 |

|

RU2163328C1 |

| GB 1354822 A, 05.06.1974 | |||

| JP 52138434 A, 18.11.1977 | |||

| EA 201070531 A1, 29.10.2010. | |||

Авторы

Даты

2018-04-11—Публикация

2013-10-18—Подача