Настоящее изобретение относится к способу послойного конструирования заготовок, содержащих огнеупорный основной формовочный материал и резолы, к полученным в соответствии с указанным способом трехмерным заготовкам в виде форм или стержней для металлического литья.

Под термином "быстрое создание опытного образца" известны различные способы получения трехмерных заготовок путем послойного конструирования. Преимущество данного способа заключается в возможности также получения сложных цельных заготовок, содержащих поднутрения и полости. С помощью стандартных способов данные заготовки приходится собирать из нескольких отдельно составляемых частей. Дополнительное преимущество заключается в том, что данные способы позволяют получать заготовки без формовочных инструментов непосредственно по данным CAD.

В патентном документе EP 0538244 B1 описан так называемый способ селективного лазерного спекания (способ SLS). В соответствии с данным патентом порошок в виде, например, сыпучих металлических или пластиковых частиц наносят однородными слоями посредством барабана на заготовку и выборочно расплавляют при помощи вращающегося лазерного луча в участках, определенных с помощью программы CAD, с тем, чтобы в пределах данного слоя происходило их склеивание друг с другом, а также с нижележащим слоем. Предпочтительно происходит спекание. После завершения получения трехмерной заготовки последнюю можно освободить от несвязавшихся частиц для ее дальнейшей обработки или ее непосредственного конечного применения.

В патентном документе EP 0711213 B1 представлен дополнительный пример послойного получения формовочных заготовок. В нем сыпучие зерна подходящего основного формовочного материала, например, кварцевого песка, которые покрыты реакционноспособным связующим, выборочно послойно связывают друг с другом путем отверждения связующего с помощью подведения энергии посредством электромагнитного излучения, например, в виде инфракрасного лазера. В качестве подходящих основных формовочных материалов, помимо кварцевого песка, также упомянуты циркониевый песок, оливиновый песок, хромитовый песок, шамот, корундовый песок или жидкое стекло, а также их смеси.

Подходящие связующие представляют собой смолы теплового или горячего связывания из группы фурановых, карбамидных или аминовых смол, карбамидоформальдегидных смол, смол на основе фурфурилового спирта и карбамидоформальдегида, модифицированных фенолом фурановых смол, фенолформальдегидных смол, смол на основе фурфурилового спирта и фенолформальдегида, модифицированных акрилом фенольных смол, акриловых смол или полиакриловых смол, каждая из которых может быть в жидкой, твердой, гранулированной или порошкообразной форме. Для достижения своей абсолютной прочности трехмерную заготовку, получаемую путем повторного нанесения и затвердения слоя, можно при необходимости подвергнуть дополнительному отверждению, например, путем нагревания в печи или при помощи микроволнового излучения, после удаления несвязавшегося формовочного материала.

В соответствии с патентным документом EP 0882568 B1 сыпучий основной формовочный материал покрывают подходящим связующим, например, фенолформальдегидной смолой, как, например, новолак или резол. Для получения трехмерной заготовки, во-первых, используют печатную методику, при которой так называемое модифицирующее средство, например, спирт или кислоту, выборочно послойно наносят. Целью этого является либо замедление, либо ускорение стадии затвердения, т. е., теплового отверждения, которое следует на второй стадии. Выбор технологического процесса определяет, какой из двух вариантов осуществлять. Если модифицирующее средство представляет собой ингибитор реакции, то смесь основного формовочного материала/связующего отверждает с образованием требуемой формованной части в ходе нагревания в участках, которые не обрабатывали модифицирующим средством. Однако, в случае ускорителя реакции связующее и неактивное отверждающее средство вступают в реакцию друг с другом в участках с модифицирующим средством и связывают частицы, которые уже были сыпучими, с образованием структурного компонента. Как правило, указанный структурный компонент можно впоследствии высвободить из сыпучей, неотвержденной смеси формовочный материал/связующее.

В патентном документе EP 1324842 B1 раскрыт способ, в котором сыпучий основной формовочный материал, из которого должна быть сконструирована трехмерная заготовка, обеспечивают выборочно и послойно со связующим. Нанесение связующего в данном случае осуществляют посредством способа, аналогичного технологическому процессу в струйном печатающем устройстве, тонкой струей или пучком тонких струй. Отверждение осуществляют только при завершении всех слоев, требуемых для получения трехмерной заготовки. Реакцию отверждения инициируют, например, путем заливки всего компонента отверждающим средством, предпочтительно газом.

В патентном документе WO 01/68336 A2 связующее, например, фурановую смолу, фенольную смолу или сложный эфир резола, наносят распылением послойно не выборочно, а на всю рабочую поверхность сыпучего формовочного материала, который затем также послойно отверждают путем выборочного нанесения отверждающего средства, такого как органическая кислота.

В патентном документе EP 1268165 B1 данный способ отличается тем, что жидкое связующее наносят распылением послойно не на всю рабочую поверхность сыпучего формовочного материала, а выборочно только на отдельные участки формовочного материала, подлежащего дальнейшему отверждению. Отверждение осуществляют послойным выборочным нанесением жидкого отверждающего средства.

Дальнейшее усовершенствование данного способа представлено в патентном документе EP 1509382 B1, в соответствии с идеями которого связующее не наносят выборочно послойно печатью на формовочный материал, а вместо этого получают смесь формовочный материал/связующее, которую затем отверждают путем послойного выборочного нанесения отверждающего средства на участки, заранее определенные с помощью программы CAD.

В патентном документе EP 1638758 B1 представлен обратный порядок добавления. Во-первых, формовочный материал предварительно смешивают с активатором (отверждающим средством), а затем выборочно послойно наносят связующее. В качестве отверждающих средств упомянуты, в частности, кислоты, например, водные растворы п-толуолсульфоновой кислоты, а в качестве связующего – фенольные смолы, полиизоцианаты, полиуретаны, эпоксидные смолы, фурановые смолы, полиуретановые полимеры, фенолполиуретаны, фенолформальдегид-фурфуриловыей спирты, мочевиноформальдегид-фурфуриловые спирты, формальдегид-фурфуриловые спирты, пероксиды, полифенольные смолы, сложные эфиры резола, силикаты (например, силикат натрия), соль, сернокислый кальций, бентонит, водорастворимые полимеры, органическая кислота, углеводы, сахар, сахароспирты или белки.

В частности, система на основе кислоты/фурановой смолы согласно патентному документу EP 1638758 B1 получила широкое распространение на практике, и ее используют в разработке новых литых частей, а также при получении отдельных частей или небольших партий, в которых традиционное производство при помощи формовочных инструментов будет слишком сложным или слишком дорогим.

Несмотря на ее преимущества, такие как, например, скорость получения, высокая способность форм сохранять размеры и хорошая cохраняемость свойств литейных форм при хранении и т. д., по-прежнему остается необходимость в усовершенствованиях. Например, один недостаток заключается в том, что литьевые формы, связанные с отверждаемой кислотой фурановой смолой, могут подвергаться преждевременному разрушению в ходе технологического процесса литья, по меньшей мере в ходе чугунного литья, что может приводить к значительным дефектам литья.

Таким образом, целью является предоставление комбинации формовочный материал/связующее/отверждающее средство, которая обеспечивает возможность получения литьевых форм в соответствии со способом быстрого создания опытного образца, который характеризуется лучшей термоустойчивостью в хоте литья и который характеризуется более низкой тенденцией к газообразованию.

Данной цели достигают с помощью литейных форм, имеющих признаки, заявленные в пункте 1 формулы изобретения, а предпочтительные усовершенствованные варианты являются объектом изобретения в зависимых пунктах формулы изобретения или описаны ниже.

Литейная форма в соответствии с настоящим изобретением содержит по меньшей мере

a) огнеупорный основной формовочный материал,

b) щелочную резольную смолу (связующее), отверждаемую с помощью сложного эфира (отверждающего средства), и

c) при необходимости неорганическую добавку;

и предпочтительно

a) огнеупорный основной формовочный материал,

b) щелочную резольную смолу, отверждаемую с помощью сложного эфира, и

c) неорганическую добавку.

Подробное описание изобретения

В качестве огнеупорного основного формовочного материала (также в данном документе сокращенно называемого как основной формовочный материал) можно использовать стандартные и известные материалы для получения литьевых форм. Подходящими являются, например, кварцевый, циркониевый или хромитовый песок, оливин, вермикулит, боксит, шамот, а также синтетические основные формовочные материалы, в частности, более 50 вес. % кварцевого песка, из расчета по огнеупорному основному формовочному материалу. Основной формовочный материал необходимо понимать как означающий вещества с высокой точкой плавления (температурой плавления). Предпочтительно точка плавления огнеупорного основного формовочного материал составляет выше 600°C, предпочтительно выше 900°C, особенно предпочтительно выше 1200°C и, в частности, предпочтительно выше 1500°C. Огнеупорный основной формовочный материал характеризуется состоянием сыпучести.

Содержание основного формовочного материала предпочтительно составляет более 80 вес. %, в частности, более 90 вес. %, особенно предпочтительно более 95 вес. % смеси на основе формовочного материала.

Средний диаметр частиц огнеупорных основных формовочных материалов составляет, как правило, от 100 мкм до 600 мкм, предпочтительно от 120 мкм до 550 мкм и особенно предпочтительно от 150 мкм до 500 мкм. Размер частиц может быть определен, например, посредством просеивания согласно DIN ISO 3310. Особенно предпочтительны формы частиц, имеющие соотношение наибольшей протяженности по длине и наименьшей протяженности по длине (перпендикулярно по отношению друг к другу и в каждом случае для всех направлений в пространстве) от 1:1 до 1:5 или от 1:1 до 1:3, т. e. такие частицы, которые, например, не имеют формы волокон.

В данном случае особенно подходящим является применение специального хромитового песка, поставляемого на рынок компанией Oregon Resources Corporation (ORC) под торговой маркой Spherichrome®. В Европе Spherichrome® поставляется на рынок компанией Possehl Erzkontor GmbH, Любек. Spherichrome® отличается по форме зерна от ранее известного Южноафриканского хромитового песка. В отличие от последнего Spherichrome® характеризуется преимущественно заокругленными зернами. В соответствии с предпочтительным вариантом осуществления Spherichrome® необязательно должен составлять 100 вес. % основного формовочного материала; также возможны смеси с другими основными формовочными материалам, прежде всего с кварцевым песком. В данном случае соотношение компонентов смеси зависит от конкретного технического требования к литьевой форме. Как правило, если используют кварцевый песок, данное соотношение компонентов смеси должно составлять по меньшей мере 20 вес. % Spherichrome®, предпочтительно по меньшей мере 40 вес. %, особенно предпочтительно по меньшей мере 60 вес. %. Независимо от этого, основной формовочный материал содержит по меньшей мере 20 вес. %, предпочтительно по меньшей мере 40 вес. % и особенно предпочтительно по меньшей мере 60 вес. % частиц с формой, имеющей соотношение (в среднем) наибольшей протяженности по длине и наименьшей протяженности по длине (перпендикулярно по отношению друг к другу и в каждом случае для всех направлений в пространстве), в частности, от 1:1 до 1:3, особенно предпочтительно от 1:1 до 1:3.

Связующие представляют собой щелочные резольные смолы. Резолы получают путем конденсации гидроксиароматических соединений и альдегидов в присутствии щелочного катализатора.

Обычно резолы используют в концентрации от приблизительно 0,8 вес. % до приблизительно 5 вес. %, предпочтительно от приблизительно 1 вес. % до приблизительно 4 вес. % и особенно предпочтительно от приблизительно 1 вес. % до приблизительно 3,5 вес. % из расчета по основному формовочному материалу в каждом случае. В данном случае концентрация связующего в литейной форме может варьировать. В более толстых составляющих участках формы содержание связующего может быть определенно ниже, чем указано выше, тогда как в более тонких и более сложных участках содержание связующего может превышать указанные выше предельные значения.

Резолы в контексте настоящего изобретения представляют собой ароматические соединения, связанные между собой посредством метиленовых групп (-CH2-) и/или посредством эфирных мостиков (в частности, -CH2-O-CH2-), каждое из которых несет в себе по меньшей мере одну группу -OH (гидроксиароматическое соединение).

Подходящие гидроксиароматические соединения представляют собой фенолы, замещенные фенолы, такие как, например, крезолы или нонилфенол, 1,2-дигидроксибензол (пирокатехин), 1,2-дигидроксибензол (резорцин), масло из скорлупы ореха кешью, т. е. смесь карданола и кардола, или 1,4-дигидроксибензол (гидрохинон), или фенольные соединения, такие как, например, бисфенол A. Резолы получают, например, посредством конденсации одного или более гидроксиароматических соединений с одним или более альдегидами, в частности, в присутствии щелочного катализатора, такого как гидроксид аммония или гидроксид щелочного металла. Предпочтительно использовать катализаторы в виде гидроксидов щелочных металлов.

В качестве альдегидов подходящими являются формальдегид, параформальдегид, бутиральдегид, глиоксаль и их смеси. Особенно предпочтительными являются формальдегид или содержащие преимущественно формальдегид смеси (из расчета по молярному количеству альдегидов).

Молярное соотношение фенола и альдегида может варьировать в диапазоне от 1:1 до 1:3, но предпочтительно составляет от 1:1,2 до 1:2,6, особенно предпочтительно от 1:1,3 до 1:2,5.

Предпочтительными являются такие резолы, в которых смежные гидроксиароматические соединения связаны в каждом случае в орто- и/или параположении (по отношению к гидроксигруппе включенной в фенолы/ароматические соединения) посредством метиленовых мостиков и/или эфирных мостиков, т. е. большая часть связей осуществляется в «пара» и/или «орто» положении.

В качестве щелочных катализаторов можно использовать как органические основания, такие как, например, соединения аминов или аммиака, так и неорганические основания, такие как, например, гидроксиды щелочных металлов. Предпочтительно использовать гидроксиды щелочных металлов, особенно предпочтительно гидроксид натрия и/или гидроксид калия, в форме водных растворов. Также можно использовать смеси щелочных катализаторов.

Молярное соотношение гидроксиароматических групп (таких как фенол) и гидроксид-ионов в связующей системе предпочтительно составляет от 1:0,4 до 1:1,2 и преимущественно от 1:0,5 до 1:1,0

Нет необходимости добавлять все количество основания уже в начале конденсации; как правило, добавление осуществляют в двух или более стадиях, где одну часть можно также добавить лишь в конце процесса производства.

Производство резолов раскрыто, например, в патентных документах EP 0323096 B2 и EP 1228128 B1. Дополнительные связующие на основе резолов описаны, например, в патентных документах US 4426467, US 4474904. Согласно трем патентам резолы отверждают при помощи сложных эфиров, где отверждение осуществляют при помощи жидкого отверждающего средства, например, лактона (US 4426467) или триацетина (US 4474904).

Помимо ранее упомянутых составляющих компонентов, резол содержит воду, предпочтительно в количестве от 25 вес. % до 50 вес. % из расчета на вес композиции. С одной стороны, в данном случае источником воды могут выступать водные растворы, которые используют для получения связующего, а с другой стороны, воду также можно отдельно добавлять в связующее. Воду, помимо ее выполнения функции растворителя, можно использовать, например, для обеспечения связующего вязкостью с учетом конкретного применения, составляющей от приблизительно 15 мПа.с до приблизительно 300 мПа.с, предпочтительно от приблизительно 15 мПа.с до приблизительно 200 мПа.с и особенно предпочтительно от приблизительно 15 мПа.с до приблизительно 100 мПа.с. Вязкость определяют с помощью ротационного вискозиметра Брукфильда, небольшой образец, шпиндель № 21 при 100 об./мин. и при 25°C.

Кроме того, связующее может содержать до приблизительно 50 вес. % добавок, таких как, например, спирты, гликоли, поверхностно-активные вещества и силаны. Используя эти добавки, можно, например, повышать способность к смачиванию формовочного материала с помощью связующего и его адгезию с формовочным материалом, что, в свою очередь, может приводить к улучшенной прочности и повышенной устойчивости к влаге.

В этом отношении особенно положительный эффект достигают при добавлении силанов, например, гамма-аминопропилтриэтоксисилана или гамма-глицидоксипропилтриметоксисилана, в концентрациях от приблизительно 0,1 вес. % до приблизительно 1,5 вес. %, предпочтительно от приблизительно 0,2 вес. % до приблизительно 1,3 вес. % и особенно предпочтительно от приблизительно 0,3 вес. % до приблизительно 1,0 вес. % из расчета на вес композиции в каждом случае.

Сложные эфиры (отверждающие средства), которые являются подходящими для отверждения резолов, известны специалисту в данной области, например, из патентных документов US 4426467, US 4474904 и US 5405881. Они включают лактоны, органические карбонаты и сложные эфиры C1-C10 одно- и многоосновных карбоновых кислот с C1-C10 одно- и многоатомными спиртами. Предпочтительными, но не ограничивающими примерами данных соединений, являются гамма-бутиролактон, пропиленкарбонат, диацетат этиленгликоля, моно-, ди- и триацетин, а также сложные диметиловые эфиры янтарной кислоты, глутаровой кислоты и адипиновой кислоты, включая их смеси, известные под названием DBE. Из-за разных скоростей омыления отдельных сложных эфиров, резолы отверждаются с различной скоростью отверждения, что зависит от используемого сложного эфира, что может также оказывать влияние на прочность. Путем смешивания двух или более сложных эфиров можно варьировать необходимое время отверждения в широких пределах.

Одна возможность модифицирования сложноэфирного компонента заключается в добавлении смолы на основе сложного бензилового эфира в соответствии с патентным документом US 4988745, эпоксидных соединений в соответствии с патентным документом US 5405881 и/или полифенольных смол в соответствии с патентным документом US 5424376, в каждом случае в количествах вплоть до приблизительно 40 вес. % из расчета по сложноэфирному компоненту. Кроме того, сложноэфирный компонент может содержать вплоть до 50 вес. % дополнительных компонентов, таких как, например, спирты, гликоли, поверхностно-активные вещества и силаны, ранее упомянутые в случае со связующими.

Для настоящего изобретения количество добавляемого отверждающего средства обычно составляет от 10 вес. % до 50 вес. %, предпочтительно от 10 вес. % до 40 вес. % и особенно предпочтительно от 10 вес. % до 30 вес. % из расчета на количество связующего в каждом случае.

Более того, смеси на основе формовочного материала согласно настоящему изобретению могут содержать аморфный SiO2. В частности, он представляет собой аморфный SiO2 в форме частиц. Особенно предпочтительным является аморфный диоксид кремния в форме частиц, полученный посредством синтеза.

Аморфный SiO2 может, в частности, включать следующие типы:

a) аморфный SiO2, полученный осаждением из раствора силикатов щелочных металлов,

b) аморфный SiO2, полученный путем гидролиза SiCl4 в пламени,

c) аморфный SiO2, полученный путем восстановления кварцевого песка коксом или антрацитом до монооксида кремния с последующим окислением до SiO2,

d) аморфный SiO2, полученный в процессе термического разложения ZrSiO4 до ZrO2 и SiO2,

e) аморфный SiO2, полученный путем окисления металлического Si посредством кислородсодержащего газа, и/или

f) аморфный SiO2, полученный путем плавления кристаллического кварца с последующим быстрым охлаждением.

c) включает в себя как процессы, в которых аморфный SiO2 целенаправленно получают в качестве основного продукта, так и процессы, в которых его получают в качестве побочного продукта, такого как, например, при получении кремния или ферросилиция.

В качестве аморфного SiO2 можно использовать как синтетически полученные, так и встречающиеся в природе кремниевые кислоты. Последние известны, например, из патентного документа DE 102007045649, хотя они не являются предпочтительными, поскольку, как правило, они содержат немалые количества кристаллического вещества и, следовательно, классифицированы как канцерогенные. Синтетический следует понимать как означающий аморфный SiO2, который не встречается в природе, т. е. получение которого предусматривает преднамеренно осуществляемую химическую реакцию, которую осуществляет человек, например, получение кремниевых золей посредством ионообменных процессов из растворов силикатов щелочных металлов, осаждение из растворов силикатов щелочных металлов, гидролиз тетрахлорида кремния в пламени, восстановление кварцевого песка коксом в электродуговых печах при получении ферросилиция и кремния. Аморфный SiO2, получаемый в соответствии с двумя последними из упомянутых способов, также известен как пирогенный SiO2.

В некоторых случаях под синтетическим аморфным диоксидом кремния подразумевают только осажденную кремниевую кислоту (номер по CAS 112926-00-8) и SiO2, получаемый путем гидролиза в пламени (пирогенный диоксид кремния, коллоидальный диоксид кремния, номер по CAS 112945-52-5), где продукт, образовавшийся в ходе получения ферросилиция или кремния, просто называют аморфным диоксидом кремния (кремнеземной пылью, микрокремнеземом, номер по CAS 69012-64-12). Для целей настоящего изобретения под продуктом, образованным в ходе получения ферросилиция или кремния, также подразумевают аморфный SiO2.

Предпочтительно использовать осажденные кремниевые кислоты и пирогены, т. е. полученный посредством гидролиза в пламени или в электродуговой печи диоксид кремния. Особенно предпочтительно использовать аморфный диоксид кремния, полученный путем термического разложения ZrSiO4 (описано в патентном документе DE 102012020509), а также SiO2, полученный путем окисления металлического Si кислородсодержащим газом (описано в патентном документе DE 102012020510).

Также предпочтительным является порошок кварцевого стекла (главным образом, аморфного диоксида кремния), который получали из кристаллического кварца путем расплавления и быстрого повторного охлаждения, при этом частицы имеют форму сферы, а не осколка (описано в патентном документ DE 102012020511). Средний размер первичных частиц аморфного диоксида кремния в форме частиц может составлять от 0,05 мкм до 10 мкм, в частности, от 0,1 мкм до 5 мкм, особенно предпочтительно от 0,1 мкм до 2 мкм. Размер первичных частиц может быть определен, например, посредством динамического рассеяния света (например, Horiba LA 950), а также проверен с помощью снимков, полученных посредством растровой электронной микроскопии (снимки, полученные посредством REM, например, Nova NanoSEM 230 от компании FEI). Кроме того, при помощи снимков, полученных посредством REM, можно визуально оценить детали формы первичных частиц вплоть до порядка величины 0,01 мкм. При REM-измерениях образцы диоксида кремния диспергировали в дистиллированной воде, а затем наносили на алюминиевый держатель, покрытый медной лентой, перед испарением воды.

Более того, удельную площадь поверхности аморфного диоксида кремния в форме частиц определяли путем измерений адсорбции газа (способ BET) в соответствии с DIN 66131. Удельная площадь поверхность аморфного SiO2 в форме частиц составляет от 1 до 200 м2/г, в частности, от 1 до 50 м2/г, особенно предпочтительно менее 17 м2/г или даже менее 15 м2/г. При необходимости продукты также можно смешивать, например, для целенаправленного получения смесей с определенными распределениями по размеру частиц.

Аморфный SiO2 в форме частиц может содержать различные количества побочных продуктов. Например, в связи с этим может быть упомянуто следующее:

- углерод в случае восстановления кварцевого песка коксом или антрацитом,

- оксиды железа и/или Si в случае получения кремния или ферросилиция и/или

- ZrO2 в случае термического разложения ZrSiO4 с образованием ZrO2 и SiO2.

Дополнительными побочными продуктами могут быть, например, Al2O3, P2O5, HfO2, TiO2, CaO, Na2O и K2O.

Количество аморфного SiO2, который добавляют в смесь на основе формовочного материала согласно настоящему изобретению, обычно составляет от 0,05 вес. % до 3 вес. %, предпочтительно от 0,1 вес. % до 2,5 вес. % и особенно предпочтительно от 0,1 вес. % до 2 вес. % из расчета по основному формовочному материалу в каждом случае.

Можно осуществлять добавление аморфного SiO2 в основной формовочный материал в форме водной пасты, в виде суспензии в воде или в виде сухого порошка. Предпочтительным является последний вариант. Аморфный SiO2 в форме частиц преимущественно используют в виде порошка (в том числе пыли). Аморфный диоксид кремния в форме частиц, используемый преимущественно в соответствии с настоящим изобретением, характеризуется содержанием воды менее 15 вес. %, в частности, менее 5 вес. % и особенно предпочтительно менее 1 вес. %.

Аморфный SiO2 предпочтительно представлен в форме частиц. Размер частиц аморфного диоксида кремния в форме частиц составляет предпочтительно менее 300 мкм, предпочтительно менее 200 мкм, особенно предпочтительно менее 100 мкм, и имеет, например, средний размер первичных частиц от 0,05 мкм до 10 мкм. Остаток на сите аморфного SiO2 в форме частиц при просеивании через сито с диаметром ячейки 125 мкм (соответствует 120 меш) составляет предпочтительно не более 10 вес. %, особенно предпочтительно не более 5 вес. % и наиболее особенно предпочтительно не более 2 вес. %. Независимо от указанного выше, остаток на сите с диаметром ячейки сита 63 мкм составляет менее 10 вес. %, предпочтительно менее 8 вес. %. При этом определение остатка на сите в данном случае осуществляют согласно способу машинного просеивания, описанному в DIN 66165 (часть 2), при котором цепное кольцо дополнительно применяют в качестве средства, способствующего просеиванию.

Последовательность добавления аморфного SiO2 в связующее и/или в основной формовочный материал не принципиальна. Это можно осуществлять или перед добавлением, или после добавления связующего, или вместе с ним. Однако предпочтительно добавлять аморфный SiO2 первым, а затем добавлять связующее.

Кроме того, при необходимости, другие общепринятые в литейной промышленности добавки, такие как, например, измельченные древесные волокна или минеральные добавки, такие как оксид железа и т. д., можно смешивать с основным формовочным материалом, при этом их содержание обычно составляет от 0 вес. % до 6 вес. %, предпочтительно от 0 вес. % до 5 вес. % и особенно предпочтительно от 0 вес. % до 4 вес. % из расчета по основному формовочному материалу.

Кроме того, настоящее изобретение относится к способу получения литейной формы (или в целом заготовки), включающему стадии

a) смешивания огнеупорного основного формовочного материала со сложноэфирным компонентом и при необходимости с неорганической добавкой, а также при необходимости с дополнительными добавками для получения смеси на основе формовочного материала,

b) нанесения тонкого слоя, имеющего толщину слоя от 1 до приблизительно 6, предпочтительно от 1 до приблизительно 5 и особенно предпочтительно от 1 до 3 зерен, смеси на основе формовочного материала, полученной на стадии a), на определенную рабочую поверхность,

c) выборочного нанесения печатью тонкого слоя смеси на основе формовочного материала со связующим на участки, которые заранее определены по данным CAD, где связующее по меньшей мере частично отвердевает в результате контакта со сложным эфиром,

d) многократного повторения стадий b) и c) до завершения получения литейной формы,

e1) дополнительного отверждения частично отвержденной литейной формы в печи или при помощи микроволнового излучения без предварительного удаления несвязавшейся смеси,

или, в качестве альтернативы стадии e1),

e2) удаления несвязавшейся смеси на основе формовочного материала по меньшей мере из частично отвержденной литейной формы.

Насколько это позволяет прочность, после стадии e1) несвязавшуюся смесь на основе формовочного материала можно удалить из литейной формы, и указанную литейную форму можно подвергнуть дальнейшей обработке, например, подготовке к металлическому литью.

После стадии e2) литейную форму, если это необходимо, можно подвергнуть дополнительному отверждению посредством общепринятых способов, таких как выдерживание при повышенных температурах или при помощи микроволнового излучения. Насколько это позволяет прочность, литейную форму можно подвергнуть дополнительной обработке, например, подготовке к металлическому литью.

В обеих альтернативных вариантах после извлечения по меньшей мере частично отвержденной литьевой формы несвязавшуюся смесь на основе формовочного материала можно подавать для получения другой литейной формы.

Нанесение печатью осуществляют, например, посредством печатающей головки с множеством сопел, где сопла предпочтительно являются выборочно управляемыми по отдельности. В соответствии с дополнительным вариантом осуществления печатающая головка перемещают по меньшей мере в одной плоскости под управлением компьютера и сопла наносят жидкое связующее послойно. Печатающая головка может представлять собой, например, печатающую головку подачи по требованию (drop-on-demand) с каплеструйной или пьезоструйной технологией.

Далее настоящее изобретение будет более подробно описано на основе следующих примеров, но без ограничения ими.

Примеры

Вначале проводили испытание влияния основного формовочного материала и микрокремнеземов на прочность с использованием стандартных образцов для испытания, так называемых брусков для испытания Georg-Fischer.

Осуществляемое позже получение литейных форм с помощью технологии 3D-печати подтвердило полученные данные.

1. Получение заготовок

1.1. Без добавления SiO2

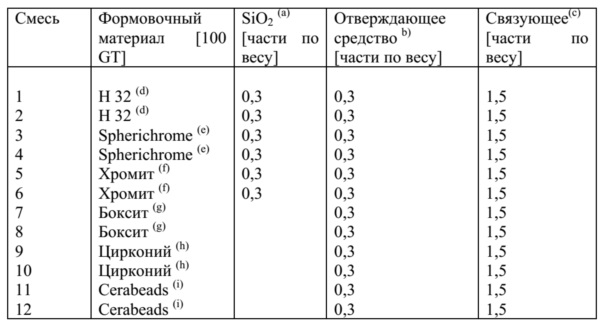

Формовочным материалом наполняли чашу смесителя компании Hobart (модель HSM 10). Затем при перемешивании сперва добавляли отверждающее средство, а затем связующее, и в каждом случае осуществляли интенсивное перемешивание в течение 1 минуты с основным формовочным материалом. Тип основного формовочного материала, отверждающего средства и связующего, а также соответствующие добавляемые количества перечислены в таблице 1.

Таблица 1

(a) Possehl Mikrosilica POS B-W 90 LD (Possehl Erzkontor GmbH; технология производства: получение ZrO2 и SiO2 из ZrSiO4;

(b) катализатор 5090 (ASK Chemicals GmbH), триацетин;

(c) NOVASET 700 RPT;

(d) кварцевый песок фабрики Haltern (MK 032), Quarzwerk;

(e) хромитовый песок (Oregon Resources Corporation — в Европе — компания Possehl Erzkontor GmbH);

(f) хромитовый песок, 0,1-0,4 мм;

(g) бокситовый песок H 27;

(h) циркониевый песок (East);

(i) Cerabeads 650.

1.2. С добавлением SiO2

Данная процедура была такой же, как и в 1.1., за исключением того, что после добавления отверждающего средства добавляли еще синтетический аморфный SiO2 и также перемешивали в течение 1 минуты. Тип основного формовочного материала, отверждающего средства и связующего, а также соответствующие добавляемые количества перечислены в таблице 1.

2. Получение брусков для испытания

Для проведения испытания заготовок получали прямоугольные бруски для испытания с размерами 220 мм x 22,36 мм x 22,36 мм (так называемые бруски Georg-Fischer).

Частью смесей, полученных в соответствии с 1., наполняли формовочный инструмент с 8 полостями, уплотняли посредством прессования путем ручного трамбования и после окончания времени извлечения извлекали из формовочного инструмента.

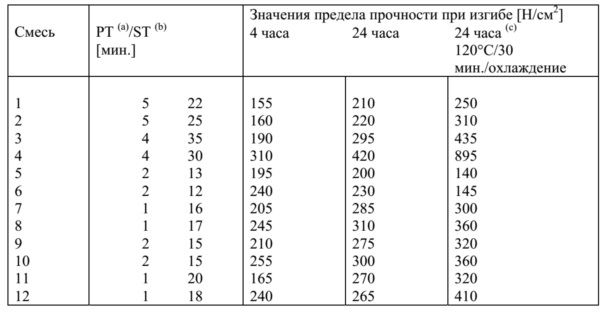

Время обработки (ВО), то есть время, в течение которого смесь может быть уплотнена без затруднения, определяли визуально. Тот факт, что время обработки было превышено, можно определить, если смесь более не течет свободно, а раскатывается подобно пласту. Значения времени обработки для отдельных смесей указаны в таблице 2.

Для определения времени извлечения (ВИ), то есть времени, в течение которого смесь затвердевает до той степени, при которой она может быть удалена из формовочного инструмента, второй частью соответствующей смеси вручную наполняли круглую форму высотой 100 мм и диаметром 100 мм и аналогично уплотняли путем ручного трамбования.

Затем проводили испытания уплотненной смеси на поверхностную твердость через определенные промежутки времени с помощью прибора для проверки поверхностной твердости компании Georg-Fischer. Как только смесь становилась настолько твердой, что испытательный шар более не проникал через поверхность стержня, время извлечения было достигнуто. Значения времени извлечения для отдельных смесей указаны в таблице 2.

3. Проведения испытаний на предел прочности при изгибе

Для определения значений предела прочности при изгибе бруски для испытания помещали в устройство для испытания на прочность Georg-Fischer, оснащенное прибором для испытания на 3-точечный изгиб, и измеряли силу, которая приводила к разрушению брусков для испытания. Значения предела прочности при изгибе определяли согласно следующей схеме:

- через 4 часа после формования

- через 24 часа после формования

- через 24 часа после формования плюс 30 мин. высокотемпературного выдерживания при 120°C.

Результаты перечислены в таблице 2

Таблица 2

(a) Время обработки

(b) Время извлечения

(c) стержни через 24 ч. после формования/высокотемпературного выдерживания в течение 30 мин. при 120°C/значения прочности - определяли после охлаждения

Из данных таблицы 2 можно увидеть, что

- Spherichrome® превосходит Южноафриканский хромитовый песок, используемый до настоящего времени для литья, по всем показателям прочности;

- в случае последующего высокотемпературного выдерживания Spherichrome® демонстрирует увеличение значения прочности, которое в значительной степени превышает значения для прошедших испытание других основных формовочных материалов;

- добавление микрокремнезема улучшает прочность всех основных формовочных материалов.

4. Проведение испытаний на литье

Литейные формы, полученные согласно методике 3D-печати с использованием фенолрезола, отверждаемого сложным эфиром, продемонстрировали более гладкую поверхность литья и меньшее количество газовых включений в ходе чугунного литья без покрытий при 1400°C, чем при использовании литейных форм, полученных согласно методике 3D-печати с использованием фурановой смолы, отверждаемой кислотой.

Изобретение относится к области металлургии, а именно к послойному конструированию заготовок, и может быть использовано при изготовлении литейных форм или стержней. Способ послойного конструирования заготовки включает смешивание по меньшей мере одного огнеупорного формовочного материала и по меньшей мере одного сложного эфира с получением пропитанной сложным эфиром смеси на основе формовочного материала, нанесение тонкого слоя пропитанной сложным эфиром смеси на основе формовочного материала на рабочую поверхность толщиной от 1 до 6 диаметра частиц огнеупорного формовочного материала, нанесение печатью на выбранные участки тонкого слоя со связующим, содержащим по меньшей мере резолы, для отверждения выбранных участков и многократное повторение стадий нанесения тонкого слоя формовочной смеси и нанесение печатью слоя со связующим с получением по меньшей мере частично отвержденной трехмерной заготовки. Полученные заготовки в виде литейной формы или стержня характеризуются высокой термоустойчивостью в процессе литья и низкой склонностью к газообразованию. 18 з.п. ф-лы, 2 табл., 12 пр.

1. Способ послойного конструирования заготовки, включающий:

a) смешивание по меньшей мере одного огнеупорного формовочного материала и по меньшей мере одного сложного эфира с получением пропитанной сложным эфиром смеси на основе формовочного материала,

b) нанесение тонкого слоя пропитанной сложным эфиром смеси на основе формовочного материала на рабочую поверхность толщиной от 1 до 6 диаметра частиц огнеупорного формовочного материала, предпочтительно толщиной от 1 до 5 диаметра частиц огнеупорного формовочного материала и особенно предпочтительно толщиной от 1 до 3 диаметра частиц огнеупорного формовочного материала,

c) нанесение печатью на выбранные участки тонкого слоя со связующим, содержащим по меньшей мере резолы, для отверждения выбранных участков,

d) многократное повторение стадий b) и с) с получением по меньшей мере частично отвержденной трехмерной заготовки.

2. Способ по п. 1, отличающийся тем, что он дополнительно включает:

e1) дополнительное отверждение частично отвержденной трехмерной заготовки в печи или при помощи микроволнового излучения и лишь затем удаление несвязавшейся смеси на основе формовочного материала или

е2) удаление несвязавшейся смеси на основе формовочного материала из по меньшей мере частично отвержденной литейной формы.

3. Способ по п. 1 или 2, отличающийся тем, что огнеупорный формовочный материал выбран из группы, содержащей кварцевый песок, циркониевый песок, хромитовый песок, оливин, вермикулит, боксит, шамот, стеклянные шарики, гранулированное стекло, полые микросферы из силиката алюминия и их смеси, имеющие преимущественно круглую форму частиц, при этом огнеупорный формовочный материал предпочтительно содержит более 50 вес. % кварцевого песка.

4. Способ по п. 1 или 2, отличающийся тем, что содержание огнеупорного формовочного материала в смеси на основе формовочного материала составляет более 80 вес. %, предпочтительно более 90 вес. % и наиболее предпочтительно более 95 вес. %.

5. Способ по п. 1 или 2, отличающийся тем, что средний диаметр частиц огнеупорного формовочного материала, определенный при помощи ситового анализа, составляет от 100 до 600 мкм, предпочтительно от 120 до 550 мкм.

6. Способ по п. 1, отличающийся тем, что смесь на основе формовочного материала дополнительно содержит аморфный диоксид кремния, предпочтительно с площадью поверхности, составляющей от 1 до 200 м2/г, предпочтительно от 1 до 30 м2/г, особенно предпочтительно от 1 до 15 м2/г.

7. Способ по п. 6, отличающийся тем, что аморфный диоксид кремния выбран из группы, содержащей: полученный осаждением кремниевой кислоты аморфный диоксид кремния, полученный путем гидролиза в пламени или в электродуговой печи пирогенный аморфный диоксид кремния, полученный путем термического разложения ZrSiO4 аморфный диоксид кремния, полученный путем окисления металлического кремния при помощи кислородсодержащего газа аморфный диоксид кремния, полученный из кристаллического кварца путем плавления и быстрого повторного охлаждения порошок аморфного кварцевого стекла со сферическими частицами, или их смесь.

8. Способ по п. 6 или 7, отличающийся тем, что содержание аморфного диоксида кремния составляет от 0,1 до 2 вес. %, предпочтительно от 0,1 до 1,5 вес. % из расчета по огнеупорному формовочному материалу.

9. Способ по п. 6 или 7, отличающийся тем, что используют аморфный диоксид кремния в виде водной пасты или в виде суспензии в воде с содержанием воды в аморфном диоксиде кремния менее 5 вес. %, предпочтительно менее 1 вес. %.

10. Способ по п. 6 или 7, отличающийся тем, что аморфный диоксид кремния представляет собой аморфный диоксид кремния в форме частиц, предпочтительно со средним диаметром первичных частиц, определенным при помощи динамического рассеяния света, составляющим от 0,05 до 10 мкм, предпочтительно от 0,1 до 5 мкм и наиболее предпочтительно от 0,1 до 2 мкм.

11. Способ по любому из пп. 1, 2, 6 или 7, отличающийся тем, что резолы добавляют в количестве от 0,8 до 5 вес. %, предпочтительно от 1 до 4 вес. % из расчета по огнеупорному формовочному материалу.

12. Способ по любому из пп. 1, 2, 6 или 7, отличающийся тем, что заготовку затем отверждают с помощью CO2.

13. Способ по любому из пп. 1, 2, 6 или 7, отличающийся тем, что смесь на основе формовочного материала содержит одно или более оснований, предпочтительно гидроксидов щелочных металлов.

14. Способ по любому из пп. 1, 2, 6 или 7, отличающийся тем, что резолы применяют в форме водного щелочного раствора, предпочтительно с содержанием твердого вещества от 30 до 75 вес. % и значением рН более 12.

15. Способ по любому из пп. 1, 2, 6 или 7, отличающийся тем, что сложный эфир представляет собой соединение щелочного гидролизируемого сложного эфира или соединение щелочного гидролизируемого сложного эфира фосфорной кислоты.

16. Способ по любому из пп. 1, 2, 6 или 7, отличающийся тем, что заготовка представляет собой форму или стержень для металлического литья.

17. Способ по п. 1, отличающийся тем, что нанесение печатью осуществляют посредством печатающей головки, содержащей множество сопел, причем соплами, предпочтительно, управляют по отдельности.

18. Способ по п. 17, отличающийся тем, что перемещение печатающей головки по меньшей мере в одной плоскости осуществляют под управлением компьютера, а сопла распределяют жидкое связующее послойно.

19. Способ по п. 17 или 18, отличающийся тем, что печатающая головка выполнена с возможностью каплеструйной или пьезоструйной печати.

| US 5405881 A, 11.04.1995 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

| EP 1638758 B1, 12.08.2009 | |||

| Полиэфируретановая композиция для получения микропористых пленок | 1987 |

|

SU1509382A1 |

Авторы

Даты

2019-04-30—Публикация

2015-04-30—Подача