Изобретение относится к области гальваностегии, в частности к электролитическому нанесению медного покрытия на сталь без применения промежуточного подслоя, и может найти применение в машиностроительных областях промышленности, где важно получать пластичные медные покрытия с минимальным наводороживанием стальной основы.

Известны аммиачные электролиты меднения [1-4] с полиэтиленполиамином, позволяющие получать качественные гальванические покрытия.

Полиэтиленполиамины - смесь общей формулы H2N(CH2CH2NH), где n=1-5. Темноокрашенная жидкость с содержанием N 30-36% [5].

Наиболее близким по технической сущности и составу компонентов является электролит[1], содержащий сернокислую медь, сернокислый аммоний, полиэтиленполиамин, водный раствор аммиака 25% и декамин. Из данного электролита получаются качественные блестящие осадки с мелкокристаллической структурой, без питтинга, наброса и нитевидных дендритов без применения промежуточного подслоя. Однако осадки пористы и не препятствуют диффузии водорода в стальную основу.

Задачей данного изобретения является получение зеркально-блестящих осадков меди без применения промежуточного подслоя, высоким выходом по току и минимальным наводороживанием стальной основы.

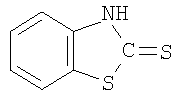

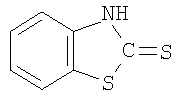

Поставленная задача достигается тем, что в электролит, содержащий сернокислую медь, сернокислый аммоний, водный раствор аммиака 25%, полиэтиленполиамин, дополнительно вводят блескообразователь - каптакс (2-меркаптобензотиазол), желтые кристаллы, растворимы в бензоле, спирте, эфире. Получают конденсацией анилина с CS2 и S в присутствии нитробензола [5]:

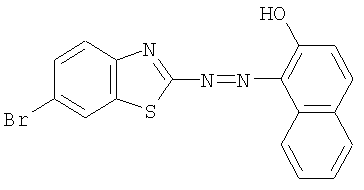

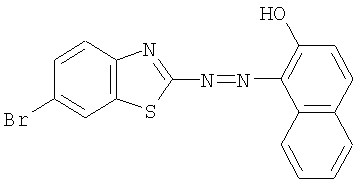

и ингибитор наводороживания - бромбензтиазо-(1-[6-бромбензотиазол-2-ил)азо]2-нафтол) темно - красные кристаллы растворимы в хлороформе, о - ксилоле [5]:

при следующем соотношении компонентов:

Для получения заявляемого электролита были приготовлены три состава компонентов:

Приготовление электролита:

Электролит готовят путем растворения отдельно при температуре 50-60°С сернокислую медь, сернокислый аммоний, полиэтиленполиамин; смешивают растворы. Для удаления примесей электролит прорабатывают при Дк=1 А/дм2 в течение 4-6 часов, фильтруют и добавляют водный раствор аммиака 25%, органические добавки. Все реактивы марки ч.д.а. и х.ч.

Режим электролиза: температура 18-25°С, плотность тока 1-4 А/дм2, рН 8,2-8,6.

Наводороживание стали определяли по изменению пластичности стальных проволочных образцов марки У-10А, диаметром 1 мм, длиной 100 мм. Пластичность (N) определяли по формуле:

N=(a/ao)*100%

где, ао - число оборотов до разрушения непокрытой проволки;

а - число оборотов до разрушения омедненной проволки.

Физико-механические свойства при электроосаждении меди из аммиачного электролита проводили на стальных пластинах 40×40×2 мм из стали 20, одну сторону которой изолировали клеем БФ. Подготовка образцов заключалась в полировке микронной шкуркой, обезжиривании венской известью и промывкой дистиллированной водой.

Потенциал катода измеряли на потенциометре Р-375 относительно хлорсеребряного электрода с пересчетом на водородную шкалу.

Блеск медных покрытий измеряли на фотоэлектрическом блескомере ФБ-2 в относительных единицах по отношению к увиолевому стеклу, блеск которого составляет 65 отн. ед. Область значений 1-10 соответствует матовой поверхности, 10-50 - полублестящей, 50-90 - блестящей, 90-100 - зеркальной. Выход меди по току определяли с помощью медного кулонометра.

Пористость покрытий определяли по ГОСТ 9.302-79. Рассеивающую способность электролита исследовали методом дальнего и ближнего катода.

Сцепляемость медного осадка с поверхностью катода изучали методом нанесения царапины и методом изгиба проволочных образцов на 180°. Адгезия считалась хорошей, если отслаивание осадка не происходило. Внешний вид покрытия и структуру осадка описывали с помощью микроскопа.

Результаты экспериментального анализа представлены в табл.2 и 3.

Пример 1. Электроосаждение меди проводили состава 1 табл.1 в присутствии ингибитора наводороживания - бромбензтиазо, ингибирующий эффект которого составляет 88-100% (табл.2, №3).

Высокое ингибирующее действие этой добавки связано с ее строением, она имеет пять адсорбированных центров - атомы азота, серы, кислорода, азогруппу и два конденсированных ароматических кольца, π - электроны которых могут переходить на d - подуровень атомов металла, все это и обуславливает более прочную хемосорбционную добавки связь с поверхностью металла катода.

Потенциал катода изменяется с - 0,243 до - 0,803 В (табл.3, №3). Катодные осадки имеют мелкокристаллическую структуру, матовую и полублестящую поверхность. При Дк 3 и 4 А/дм2 осадки крупнокристаллические. На поверхности обнаружен питтинг и нитевидные дендриты. Частично отслаивающееся покрытие от основы. Пористость осадка меди изменяется от 36 до 5 пор на 1 см2 при толщине покрытия от 1 до 10 мкм. Выход по току равен 84-95%. Рассеивающая способность электролита составляет 38-48%.

Пример 2. Электроосаждение меди проводили из электролита состава 1 табл.1 в присутствии блескообразователя - каптакс. Действительно, осадки получаются более качественные с зеркальной поверхностью, блеск составляет 90-100 отн. ед. (табл.3, №6). Поверхность мелкокристаллическая, плотная, равномерная, хорошо сцепленная с основой. Эффективность блескообразующего и сглаживающего действия связана с наличием адсорбционных центров - двух атомов серы, атома азота и конденсированного ароматического кольца, все это и обусловливает более прочную связь добавки с поверхностью металла катода. Потенциал катода смещается в область отрицательных значений от -0,334 до -0,862 В (табл.3, №6). Пористость осадков меди изменяется от 28 до 5 пор на 1 см2. Такие пористые покрытия не являются барьером для диффузии водорода в стальную основу. Пластичность проволочных образцов составляет 79-93%, а выход по току равен 80-92%. Рассеивающая способность электролита 47-57%.

Пример 3. Только совместное присутствие в исследуемом аммиачном электролите ингибитора наводороживания бромбензтиазо и блескообразователя - каптакс - усиливает их эффективность ингибирующего и блескообразующего действия (табл.2, 3, №7). Потенциал катода сильно понижен -0,263-0,873 В. Катодные осадки имеют мелкокристаллическую структуру, ровные, гладкие, равномерные, зеркально-блестящие (блеск 72-100%), хорошо сцепленные с основой. Пластичность стальных катодов составляет 87-100%, а выход по току максимальный - 84-94%. Пористость наименьшая от 18 до 2 пор на 1 см2 при толщине покрытий от 1 до 10 мкм. Рассеивающая способность электролита 42-54%.

Анализ примеров показывает преимущество заявляемого электролита при совместном присутствии ингибитора наводороживания - бромбензтиазо и блескообразователя - каптакс при С=3 ммоль/л.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. 459531. С23В 5/18. Электролит меднения. БИ 1976, №5.

2. А.с. 427094. С23В 5/18. Электролит меднения. БИ 1974, №17.

3. А.с. 1315525. С25D 3/38. Электролит меднения стальных подложек. БИ 1987, №21.

4. Мариенко Н.А., Райбер З.С., Казацкая Е.Н. Нанесение медного покрытия из аммиачного покрытия. Л., 1961, 22 с.

5. Химический энциклопедический словарь. - М.: Сов. энциклопедия. 1983. - С.410, 323, 83.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2001 |

|

RU2210638C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

Изобретение относится к области гальваностегии, в частности к электролитическому нанесению медного покрытия на сталь без применения промежуточного подслоя, и может найти применение в машиностроительных областях промышленности, где важно получать пластичные медные покрытия с минимальным наводороживанием стальной основы. Электролит содержит: медь сернокислую 105-115 г, аммоний сернокислый 220-230 г, полиэтиленполиамин 3-6 г, водный раствор аммиака 89-95 мл, бромбензтиазо 1-3 ммоль/л, каптакс 1-3 ммоль/л и воду до 1 л. Технический результат: катодные осадки имеют мелкокристаллическую структуру, являются ровными, гладкими, равномерными, зеркально-блестящими, хорошо сцепленными с основой, выход по току максимальный. 3 табл.

Электролит меднения стальных подложек, содержащий сернокислую медь, сернокислый аммоний, полиэтиленполиамин, водный раствор аммиака 25%, ингибитор наводороживания и блескообразователь, отличающийся тем, что в качестве ингибитора наводороживания содержит бромбензтиазо со структурой

а в качестве блескообразователя - каптакс со структурой

при следующем соотношении компонентов:

| Электролит меднения | 1971 |

|

SU459531A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| US 5750018 А, 12.05.1998. | |||

Авторы

Даты

2010-03-27—Публикация

2008-12-15—Подача