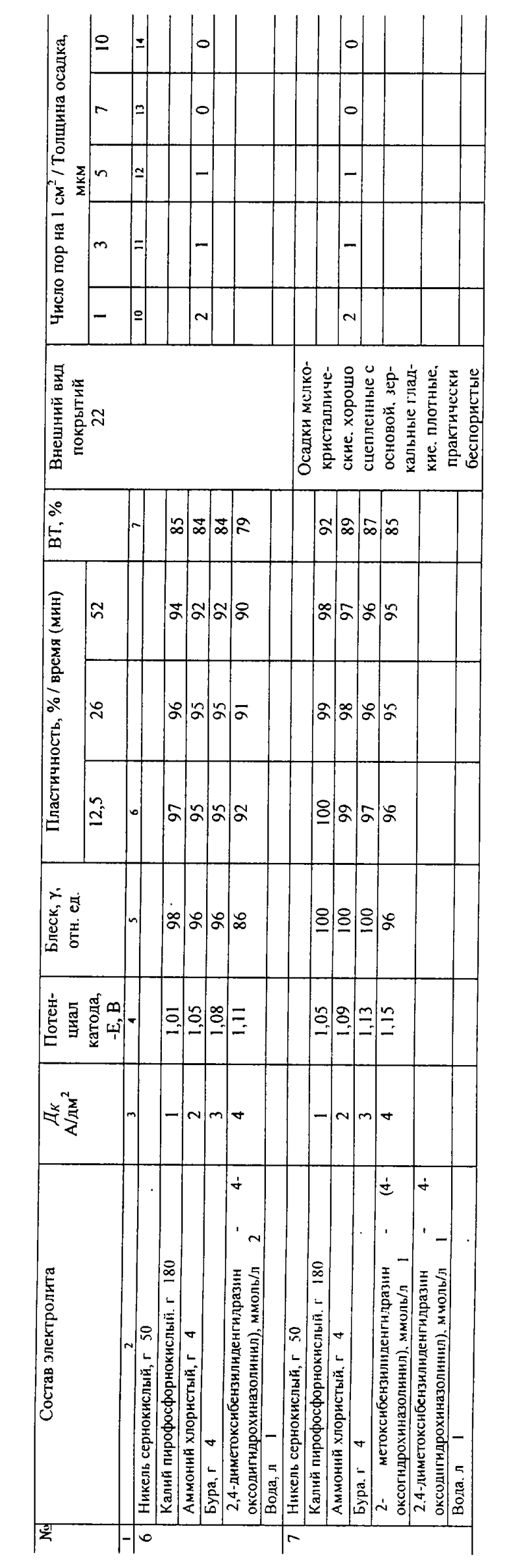

Изобретение относится к гальваностегии, в частности к нанесению никелевых покрытий на сталь, которые могут использоваться как защитно-декоративные в машиностроении, приборостроении для получения зеркальных никелевых покрытий с минимальным наводороживанием стальной основы.

Известны электролиты никелирования на основе пирофосфата калия [1-3]. Однако данные электролиты не позволяют получать качественные осадки без наводороживания стальной основы.

Наиболее близким по техническому решению и составу компонентов является электролит блестящего никелирования, содержащий сернокислый никель, пирофосфорнокислый натрий, хлористый аммоний, сульфосалицилат натрия и желатину [4].

Недостатком указанного электролита является небольшая плотность тока 0,5-2 А/дм2 и низкий выход по току 70-75%.

Задача изобретения - получение качественных, практически беспористых гальванических осадков с зеркальной поверхностью.

Технический результат заключается в получении никелевых осадков с высоким выходом по току, хорошей адгезией и минимальным наводороживанием стальной основы.

Сущность изобретения заключается в том, что в электролит, включающий сернокислый никель, пирофосфорнокислый калий, хлористый аммоний, буру и два блескообразователя, в качестве которых применяют:

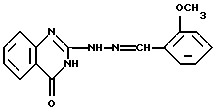

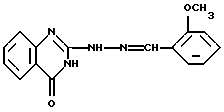

1. 2-метоксибензилиденгидразин-(4-оксогидрохиназолинил), М.М.326, имеющий структурную формулу:

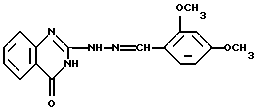

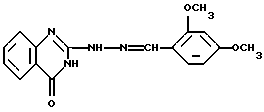

2. 2,4-диметоксибензилиденгидразин-(4-оксодигидрохиназолинил), М.М. 324 [5], имеющий формулу:

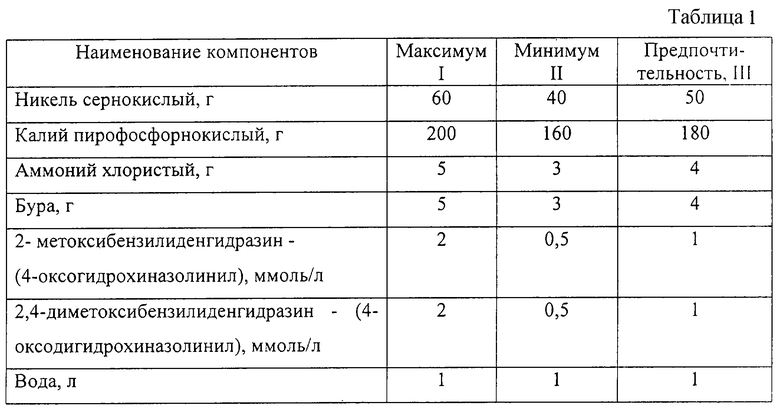

при следующем соотношении компонентов:

Никель сернокислый, г - 40-60

Калий пирофосфорнокислый, г - 160-200

Аммоний хлористый, г - 3-5

Бура, г - 3-5 2

2-метоксибензилиденгидразин-4-оксогидрохиназолинил), ммоль/л - 0,5-2

2,4-диметоксибензилиденгидразин-4-оксодигидрохиназолинил), ммоль/л - 0,5-2

Вода, л - До 1

Для получения пирофосфатного электролита никелирования были приготовлены три состава компонентов (см. табл.1).

Электролит готовят следующим образом.

Растворяют отдельно все компоненты марки "ч.д.а." при температуре 40-50oС. к раствору сернокислого никеля добавляют раствор пирофосфата калия. Осадок пирофосфата калия, образующийся в начале, растворяется при перемешивании. Затем к смеси прибавляют раствор хлористого аммония и буры. Электролит прорабатывают и течение 4-6 часов для удаления примесей, отфильтровывают и добавляют блескообразующие добавки.

Физико-механические свойства электролитических осадков никеля изучали на пластинах 40х40х03 мм из стали 20 с толщиной осажденного никеля 20 мкм. Перед нанесением покрытий образцы зачищались микронной шкуркой, обезжиривались венской известью, промывались дистиллированной водой.

Выход никеля по току определяли с помощью медного кулонометра. ЭДС измеряли на включенном в цепь мультиметре, в качестве электрода сравнения служил хлорсеребряный электрод. Катодный потенциал рассчитывали по формуле: ϕк = E+ϕa.

Блеск определяли с помощью фотоэлектрического блескометра ФБ-2 в относительных единицах по отношению к увиолевому стеклу, блеск которого составляет 65 отн. ед. Область значений 10-50 соответствует полублестящей, 50-90 - блестящей, а 90-100 - зеркальной поверхности. Пористость никелевых покрытий определяли по ГОСТу 9.302-79. Наводороживание стадии определяли по изменению пластичности пружинной проволоки из углеродистой стали У8А диаметром 1 мм, длиной 100 мм, измеряемой числом оборотов до разрушения при скручивании на машине К-5 (растягивающая нагрузка 1,5 кг). Пластичность стальных образцов (N) определяли по формуле N=(а/а0)•100%, где а и а0 - число оборотов проволочных образцов до разрушения покрытого и непокрытого слоем никеля.

Сцепляемость осадка с основой (адгезию) определяли методом нанесения царапин и методом изгиба проволочных образцов на 180o. Адгезия считалась хорошей, если отслоения не происходило.

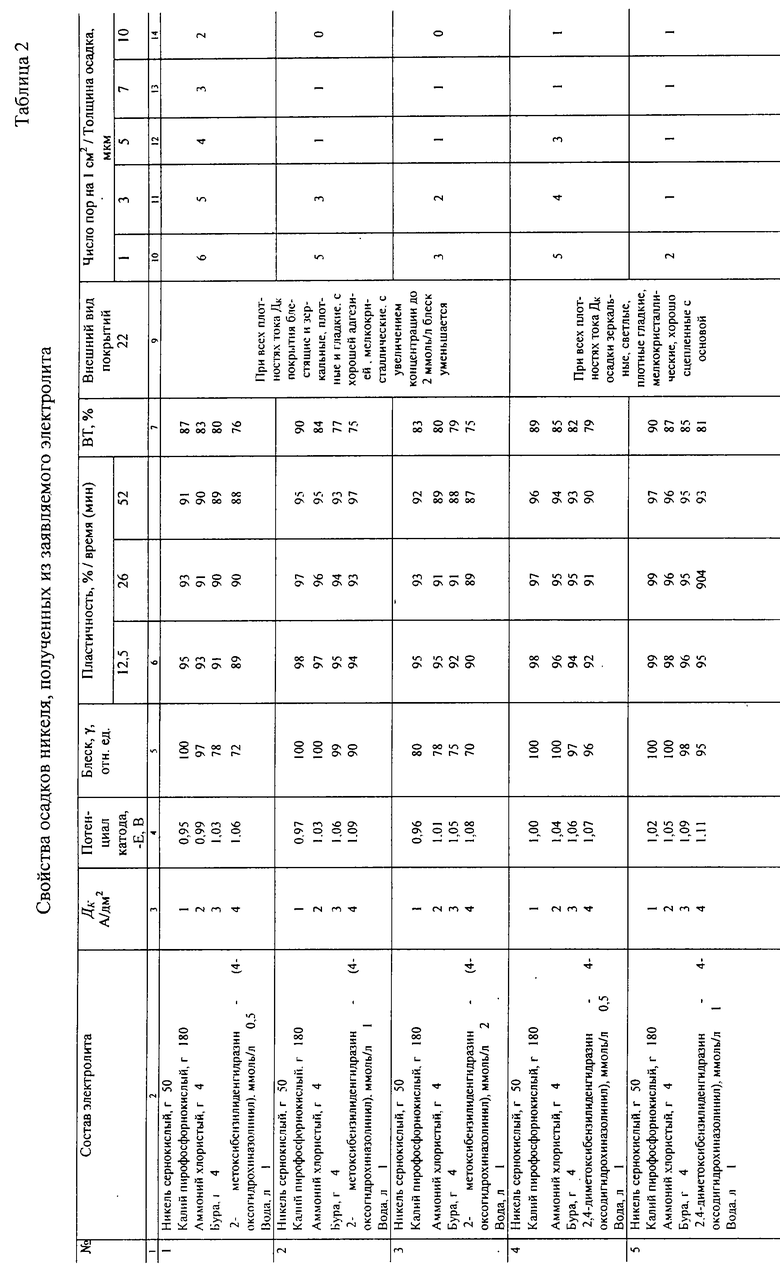

Результаты экспериментального анализа приведены в таблице 2.

Способность органических веществ оказывать ингибирующее и блескообразующее воздействие на электрокристаллизацию металлов на катоде действие зависит от адсорбции их на поверхности формирующегося осадка [6].

Эффективность действия ингибиторов зависит от электронного строения металлаосновы, заряда поверхности катода, строения органических добавок, молекулярного веса. При электроосаждении никеля поверхность катода заряжена отрицательно, поэтому катионактивные добавки, к которым относятся наши соединения, наиболее эффективны.

Молекулы исследуемых добавок содержат гетероатомы азота и кислорода, посредством которых осуществляется хемосорбционная связь с поверхностью катода. Кроме того, данные соединения содержат цепь сопряжения -NH-N=CH- и ароматические кольца, соединенные с адсорбционно-активными центрами. И, наконец, добавка 2,4-диметоксибензилиденгидразин-4-оксодигидрохиназолинил оказалась более эффективной, так как она содержит в бензольном кольце в орто- и положении метоксигруппы -ОСН3, которые вследствие сопряжения неподеленных пар электронов с ароматическим кольцом повышают его электронную плотность больше, чем одна -ОСH3.

Совместное присутствие в электролите обеих добавок усиливает действие каждой, т.е. проявляется синергизм, и катодные осадки получаются с зеркальной поверхностью 96-100 отн. ед. , практически беспористые (0-1 пора на 1 см2), с высоким выходом по току 85-92% и минимальным наводороживанием стальной основы.

Пример 1.

Электроосаждение никеля из электролита состава II (табл.1) с добавкой 2-метоксибензилиденгидразин-(4-оксогидрохиназолинила) смещает потенциал катода от -0,95 до -1,06 В. Осадки при всех режимах плотностей тока блестящие и зеркальные 72-100 отн. ед., плотные гладкие, с хорошей адгезией, мелкокристаллические (табл. 2, 1), с небольшой пористостью (от 2 до 6 пор на 1 см2), поэтому пластичность стальных образцов составляет 95-88%. Выход по току 87-76%.

Пример 2.

Электроосаждение никеля из электролита состава I (табл.1) с добавкой 2,4-диметоксибензилиденгидразин-(4-оксодигидрохиназолинила) сопровождается ростом катодной поляризации от 1,01 до 1,11 В (табл. 2, 6). Осадки мелкокристаллические хорошо сцепленные с основой, малопористые (от 0 до 2 пор на 1 см2), блестящие и зеркальные 86-98 отн. ед. Выход по току составляет 79-85%. Пластичность - 990-97%.

Пример 3.

Электроосаждение никеля проводили из электролита состава III (табл.1), при совместном присутствии обеих добавок (табл. 2, 7). Сопровождается значительным торможением катодного процесса Е=-1,05-1,15 В. Осадки качественные с мелкокристаллической структурой, хорошо сцепленные с основой, зеркальные 96-100 отн. ед. , гладкие, плотные, практически беспористые (0-1 пора на 1 см2), через которые затруднена диффузия водорода в стальную основу, поэтому наводороживание минимально и пластичность стальных катодов равна 100-95%. выход по току - 92-85%.

Таким образом, приведенные примеры наглядно иллюстрируют, что применение данного электролита в гальванотехнике при совместном присутствии двух добавок обеспечивает мелкокристаллические, беспористые осадки с зеркальной поверхностью, хорошей адгезией и минимальным наводороживанием стальной основы.

ЛИТЕРАТУРА

1. А.с. СССР 234810, C 23 B 05/08.

2. А.с. СССР 210599, C 23 B 05/08.

3. А.с. СССР 430189, C 23 B 05/08.

4. А.с. СССР 224242, C 23 B 05/08.

5. Урбонас А.А. Научные труды. ВУЗ Лит. ССР: Химия и химическая технология, 1974. Вып. 16. - С.221-222.

6. Kodler A., Raub E. Einfluss der Molecularstructur organischer Schwefelverbindungen auf die inneren Spannungen von Nickelniederschlagen. - Metalloberflache. - 1973. Bd. 27, 2, S.48-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| Электролит никелирования | 1988 |

|

SU1629355A1 |

Изобретение относится к гальваностегии и может быть использовано в машиностроении, приборостроении. Электролит содержит: никель сернокислый 40-60 г, калий пирофосфорнокислый 160-200 г, аммоний хлористый 3-5 г, буру 3-5 г, два блескообразователя - 2-метоксибензилиденгидразин-(4-оксогидрохиназолинил) 0,5-2 ммоль/л и 2,4-диметоксибензилиденгидразин-(4-оксодигидрохиназолинил) 0,5-2 ммоль/л и воду до 1 л. Покрытия получаются мелкокристаллические, гладкие, плотные, хорошо сцепленные с основой, практически беспористые, имеют зеркальную поверхность при всех режимах электролиза, характеризуются высоким выходом по току и минимальным наводороживанием стальной основы, что особенно важно для деталей, склонных к водородному охрупчиванию. 2 табл.

Электролит блестящего никелирования, содержащий никель сернокислый, калий пирофосфорнокислый, аммоний хлористый, буру, блескообразователи и воду, отличающийся тем, что в качестве блескообразователя содержит 2-метоксибензилиденгидразин-(4-оксогидрохиназолинил) с формулой

и 2,4-диметоксибензилиденгидразин-(4-оксодигидрохиназолинил) с формулой

при следующем соотношении компонентов:

Никель сернокислый, г - 40-60

Калий пирофосфорнокислый, г - 160-200

Аммоний хлористый, г - 3-5

Бура, г - 3-5

2-Метоксибензилиденгидразин-(4-оксогидрохиназолинил), ммоль/л - 0,5-2

2,4-Диметоксибензилиденгидразин-4-оксодигидрохиназолинил), ммоль/л - 0,5-2

Вода, л - До 1

| Электролит никелирования | 1988 |

|

SU1629355A1 |

| SU 224242, 28.11.1968 | |||

| US 4376018, 08.03.1983. | |||

Авторы

Даты

2003-08-20—Публикация

2001-08-17—Подача