Изобретение относится к гальваностегии, в частности к нанесению медных покрытий на сталь без применения промежуточного подслоя, и может быть применено в машиностроении и приборостроении для получения зеркальных медных покрытий с минимальным наводороживанием стальной основы.

Известны аммиачные электролиты блестящего меднения [1-3], позволяющие получить блестящие равномерные малопористые покрытия. Однако эти электролиты не позволяют получать зеркальные покрытия в широком интервале плотностей тока, с минимальной пористостью и с высокой рассеивающей способностью электролита.

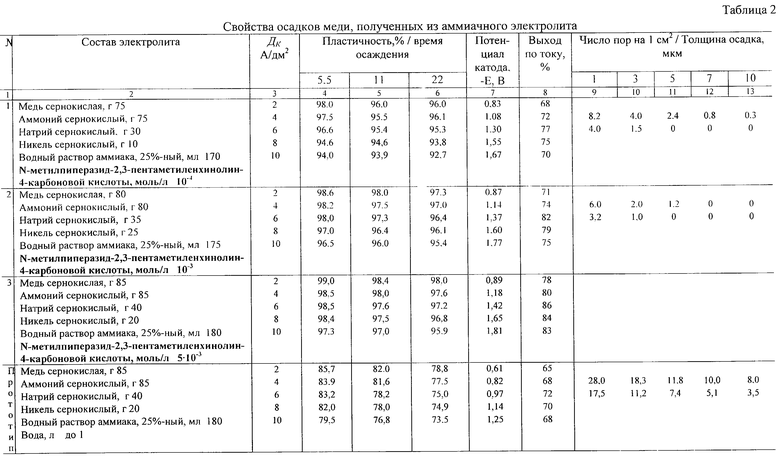

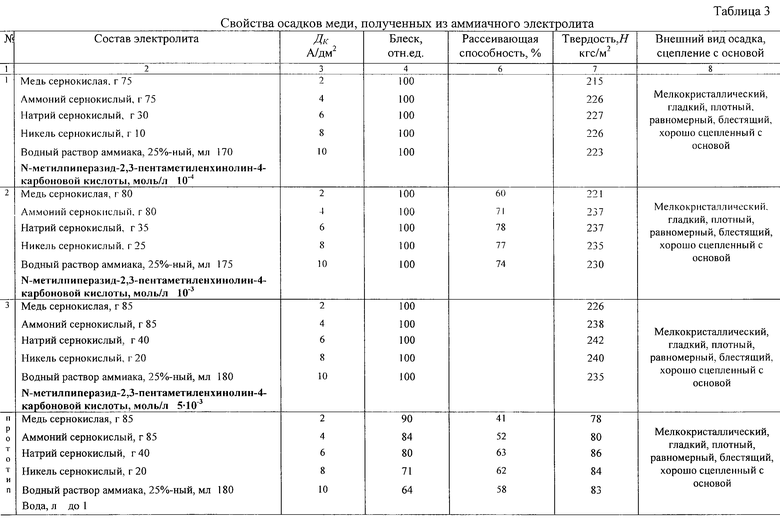

Наиболее близким по техническому решению и составу компонентов является электролит меднения, содержащий медь сернокислую, аммоний сернокислый, натрий сернокислый, никель сернокислый и водный раствор аммиака [4]. Из указанного электролита осадки получаются мелкокристаллические с блестящей поверхностью (блеск 64-90 отн.ед.), с хорошей адгезией. Рассеивающая способность электролита составляет 40-65%. Недостатком указанного электролита является то, что осадки получаются достаточно пористые (при Дк=4 а/дм2 количество пор от 28 до 8 на 1 см2 при толщине покрытия от 1 до 10 мкм от 17 до 5 пор при Дк=6 а/дм2 соответственно). Через такие покрытия водород легко диффундирует в стальную основу, поэтому пластичность стальных образцов составляет 89-79% при Дк=1-4 а/дм2 и времени от 5,5 до 22 мин.

Задачей изобретения является получение беспористых медных покрытий с зеркальной поверхностью.

Технический результат заключается в получении качественных гальванических осадков с хорошей адгезией без применения промежуточного подслоя и без наводороживания стальной основы.

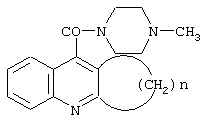

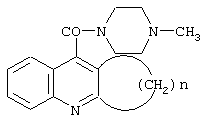

Данный результат достигается тем, что в электролит, включающий сернокислую медь, сернокислый аммоний, сернокислый натрий, сернокислый никель и водный раствор аммиака, дополнительно содержит в качестве ингибитора наводороживания и блескообразователя органическую добавку: N-метилпиперазид-2,3-пентаметиленхинолин-4-карбоновую кислоту (М.М.337), имеющую структурную формулу

при следующем соотношении компонентов:

медь сернокислая, г 75-85

аммоний сернокислый, г 75-85

натрий сернокислый, г 30-40

никель сернокислый, г 10-20

водный раствор аммиака,

25%-ный, мл 170-180

N-метилпиперазид-2,3-

пентаметиленхинолин-

-4-карбоновая кислота, моль/л 10-4-5·10-3

вода, л до 1

N-метилпиперазид-2,3-пентаметиленхинолин-4-карбоновая кислота представляет собой кристаллическое бесцветное соединение, хорошо растворимое в воде, и может быть получено в результате реакции [5]

Для получения электролита блестящего меднения были приготовлены три состава компонентов (см. табл. 1).

Электролит готовят следующим образом: растворяют отдельно медь сернокислую, сернокислый аммоний, сернокислый натрий, сернокислый никель в дистиллированной воде при температуре 50-60°С. Затем в раствор сернокислой меди вводят растворы сернокислые никеля, натрия, аммония. Для удаления примесей электролит прорабатывают в течение 4 ч при плотности тока 1 А/дм, отфильтровывают и добавляют органическую добавку. Все реактивы марки “х.ч.” и “ч.д.а.”.

Электроосаждение меди проводят при температуре 18-25°С и плотности тока 2-10 A/дм2, pH 9,5-10.

Наводороживание стали определяли по изменению пластичности пружинной проволоки из углеродистой стали У8А диаметром 0,8 мм, длиной 110 мм, измеряемой числом оборотов до разрушения при скручивании на машине К-5 (растягивающая нагрузка 1,2 кг). Образцы перед нанесением покрытия полировались тонкой микронной шкуркой, обезжиривались венской известью и промывались дистиллированной водой.

Пластичность стальных образцов (N) определяли по формуле N=(α/α0)·100%, где α и α0 - число оборотов проволочных образцов до разрушения соответственно покрытого и не покрытого слоем меди.

Электроосаждение меди проводили на пластинках 20×50×2 мм из стали 3, одна сторона которой изолировалась клеем БФ-2.

Внешний вид покрытий описывался с помощью микроскопа. Пористость медных покрытий определяли по ГОСТу 9.302-79.

Блеск медных покрытий измеряли на блескометре ФБ-2 (с фотоэлементом) по отношению к увиолевому стеклу, блеск которого составляет 65 отн. ед. Область значений 10-50 соответствует полублестящей, 50-90 - блестящей и 90-100 - зеркальной поверхности.

Твердость медных осадков определяли методом статического вдавливания алмазной пирамиды на приборе ПМТ-3 под нагрузкой 20 г.

Потенциал катода измеряли на потенциометре Р-375 относительно хлорсеребряного электрода с пересчетом на стандартную водородную шкалу.

Рассеивающую способность электролита определяли методом Херинга-Блюма.

Адгезию определяли методом нанесения царапин и методом изгиба проволочных образцов на 180°. Адгезия считалась хорошей, если отслаивания не происходило.

Испытания покрытий на коррозионную устойчивость проводили в камере солевого тумана. Раствор, содержащий 30 г/л хлористого натрия, распыляли через каждые 15 мин в течение 4 ч, продолжительностью распыления 3 мин. Результаты определяли по шкале [6].

Результаты экспериментального анализа приведены в табл. 2 и 3.

Высокий ингибирующий и блескообразующий эффект добавки дихлоргидрата дипиперидиноизопропилтретбутилового эфира обусловлен наличием в ее составе адсорбционных центров - атомов N и О, посредством которых осуществляется хемосорбционная связь добавки с поверхностью металла катода, наличием хинолинивого и пиперазинового колец и высокой молекулярной массой (337), способствующей покрытию большей части поверхности.

Пример 1. Электроосаждение меди из электролита прототипа состава I (табл.1) сопровождается высокой катодной поляризацией (γ=-0,61-1,251 В).

Осадки мелкокристаллические, гладкие, плотные, равномерные, блестящие (блеск 90-64 отн.ед.), хорошо сцепленные с основой. При этом осадки достаточно пористы (число пор от 28 до 5 на 1 кв.см) и не препятствуют диффузии водорода в стальную основу. Пластичность стальных образцов падает вследствие наводороживания на 14,3-26,5% (таблица 3, №4). Твердость составляет 112-125 кгс/мм2, выход по току 65-72%, рассеивающая способность электролита - 40,5-65,3%. На поверхности покрытия заметны продукты коррозии в виде точек или пятен более чем на 40% поверхности - степень коррозионного поражения соответствует IV.

Пример 2. Электроосаждение меди проводили из состава II (табл.1) при С=10-4 моль/л добавки и Дк=2-10 А/дм2. Потенциал катода изменяется от -0,83 до -1,67 В. Осадки получаются хорошего качества: мелкокристаллические, гладкие, плотные, хорошо сцепленные с основой, зеркальные (блеск 100 отн.ед.), практически беспористые (при толщине 7 мкм и более количество пор составляет 0,8-0 на 1 см2). Пластичность достаточно высока 92,3-98% (табл. 3, №4). Твердость гальванического покрытия составляет 215-227 кгс/мм2.

Пример 3. Электроосаждение меди проводили из состава I табл. 1. При увеличении концентрации добавки до С=5·10-3 моль/л ингибирующее и блескообразующее действие увеличивается еще больше. Потенциал катода сильно смещается в область отрицательных значений от -0,89 до -1,81 В, что обеспечивает получение качественных гальванических осадков в широком интервале плотностей тока (2-10 А/дм2), зеркальных (блеск 100 отн.ед.), равномерных, хорошо сцепленных с основой, практически беспористых (при толщине свыше 7 мкм поры отсутствуют). Наводороживание минимально. Пластичность 99-95,9% при Дк=2-10А/дм2. Твердость осадков 226-242 кгс/мм2, выход по току 78-83%. На поверхности образца обнаружено слабое потемнение поверхности - стадия коррозийного поражения соответствует I.

Таким образом, приведенные примеры наглядно иллюстрируют, что введение в аммиачный электролит органической добавки при концентрации 10-4-5·10-3 моль/л обеспечивает получение качественных гальванических осадков, хорошо сцепленных с основой, с минимальным наводороживанием стальной основы, с зеркальной поверхностью (блеск 100 отн.ед.), при этом полученный электролит обладает высокой рассеивающей способностью (РС=60-78%).

Источники информации

1. А.С. СССР, 937537, 1982, БИ №23.

2. А.С. СССР, 1010161, 1983, БИ №13.

3. А.С. СССР, 1101478, 1984, БИ №25.

4. А.С. СССР, 986969, 1983, БИ №1.

5. А.С. СССР, 1274350, 1983.

6. А.С. СССР, 1233540, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2004 |

|

RU2278908C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194098C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

Изобретение относится к гальваностегии, в частности к нанесению медных покрытий на сталь без применения промежуточного подслоя, и может быть использовано в машиностроении и приборостроении. Электролит содержит медь сернокислую 75-85 г, аммоний сернокислый 75-85 г, натрий сернокислый 30-40 г, никель сернокислый 10-20 г, водный раствор аммиака, 25%-ный, 170-180 мл, N-метилпиперазид-2,3-пентаметиленхинолин-4-карбоновая кислоту 10-4-5·10-3 моль/л, воду до 1 л. Технический результат: получение качественных гальванических осадков с мелкокристаллической структурой, зеркальных (блеск 100 отн.ед.), хорошо сцепленных с основой без применения промежуточного подслоя, практически беспористых, без наводороживания стальной основы (98,0-92,7%). 3 табл.

Электролит блестящего меднения, включающий сернокислую медь, сернокислый аммоний, сернокислый натрий, сернокислый никель и водный раствор аммиака, отличающийся тем, что содержит в качестве ингибитора наводороживания и блескообразователя органическую добавку N-метилпиперазид-2,3-пентаметиленхинолин-4-карбоновую кислоту (М.М. 337), имеющую структурную формулу

при следующем соотношении компонентов:

Медь сернокислая, г 75-85

Аммоний сернокислый, г 75-85

Натрий сернокислый, г 30-40

Никель сернокислый, г 10-20

Водный раствор аммиака, 25%-ный, мл 170-180

N-метилпиперазид-2,3-пентаметиленхинолин

-4-карбоновая кислота, моль/л 10-4-5·10-3

Вода, л До 1

| Водный электролит блестящего меднения | 1977 |

|

SU730882A1 |

| Электролит меднения | 1980 |

|

SU986969A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ВСЕСОЮЗНАЯ Ш1ЖОЖ?? lilEIE:i)t»~l-lл ?!г :^.•VL;; ~';^-;"•--'"-^~:. г \tPAHmEESACbinUlMK | 0 |

|

SU297306A1 |

Авторы

Даты

2004-10-10—Публикация

2002-07-25—Подача