Предлагаемое изобретение относится к гальваностегии, в частности к электролитическому осаждению сплава никель-железо для восстановления изношенных деталей гребных винтов, защиты от коррозии, а также в машиностроении, приборостроении, автомобильной промышленности.

Известны электролиты [1-7] для нанесения покрытий сплава никель-железо, из которых получаются качественные осадки с выровненной поверхностью.

Однако указанные электролиты не позволяют получать блестящие покрытия без наводороживания стальной основы и высоким выходом по току.

Наиболее близким по технической сущности и составу компонентов является электролит [5], содержащий никель сернокислый, никель хлористый, железо сернокислое, кислоту борную и сульфоаммониевые хлориды алкилфенолов.

Из данного электролита получаются мелкокристаллические осадки, хорошо сцепленные с основой, с блестящей поверхностью, блеск составляет 50-85 отн. ед.

Однако вследствие наводороживания пластичность образцов падает от 99 до 65%. Выход по току изменяется от 98 до 61% при Дк от 2 до 10 А/дм2.

Задачей изобретения является получение блестящих и зеркальных покрытий сплава никель-железо с минимальным наводороживанием стальной основы и высоким катодным выходом по току.

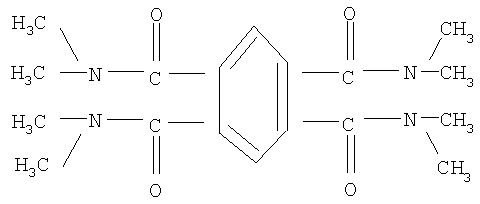

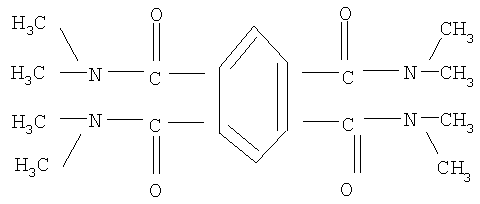

Поставленная задача достигается тем, что в электролите для осаждения покрытий из сплава железо - никель, содержащем никель сернокислый, никель хлористый, железо сернокислое, кислоту борную, ингибитор наводороживания, блескообразователь и воду, в качестве ингибитора наводороживания он содержит N,N-октаметилтетраамид пиромелитовой кислоты, М.М. 306, со структурой

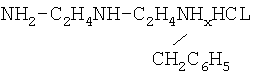

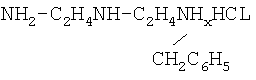

а в качестве блескообразователя - Амино, N-бензиламинодиэтиламин гидрохлорид, М.М. 229,5, со структурой

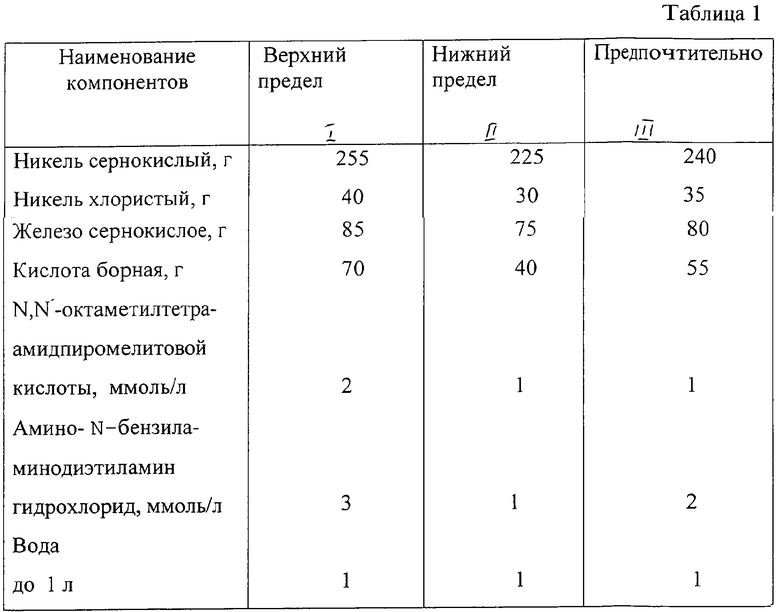

при следующем соотношении компонентов:

Приготовление электролита осуществляют следующим образом:

растворяют отдельно в дистиллированной воде при температуре 40-60°С никель и железо сернокислые, никель хлористый, а также борную кислоту. Растворы смешивают путем перемешивании. Для удаления примесей электролит прорабатывают в течение 4 часов при Дк=2А/дм2, фильтруют и добавляют органические добавки. Все реактивы применяют марки "ч д а".

Наводороживание стали определяют по потере пластичности при скручивании образцов на машине К-5 при растягивающей нагрузке 1,5 кг, измеряемой числом оборотов до разрушения. Пластичность определяют по формуле N=(a/a0)×100%, где а и а0 - число оборотов проволочного образца как покрытого, так и непокрытого сплавом. Образцы представляют собой стальную пружинную проволоку марки У-10А с диаметром 1 мм и длиной 130 мм. Время электролиза составляет 12,5, 26 и 52 мин. Сплав содержит 80% никеля и 20% железа.

Физико-механические свойства железо-никелевого сплава изучали на пластинах размером 40×40×2 мм из стали 20, одну сторону которой изолировали лаком.

Подготовка образцов заключалась в полировке микронной шкуркой, обезжиривании венской известью и промывке в дистиллированной воде.

Поляризационные измерения проводили на мультимере, причем толщина железоникелевого сплава составляла 20 мкм. В качестве электрода сравнения служил хлорсеребряный электрод. Внешний вид покрытий описывали с помощью микроскопа.

Блеск осадков измеряли на фотоэлектрическом блескомере ФБ-2 в относительных единицах по отношению к увиолевому стеклу, блеск которого составляет 65 отн.ед. Выход по току определяли кулонометрическим методом.

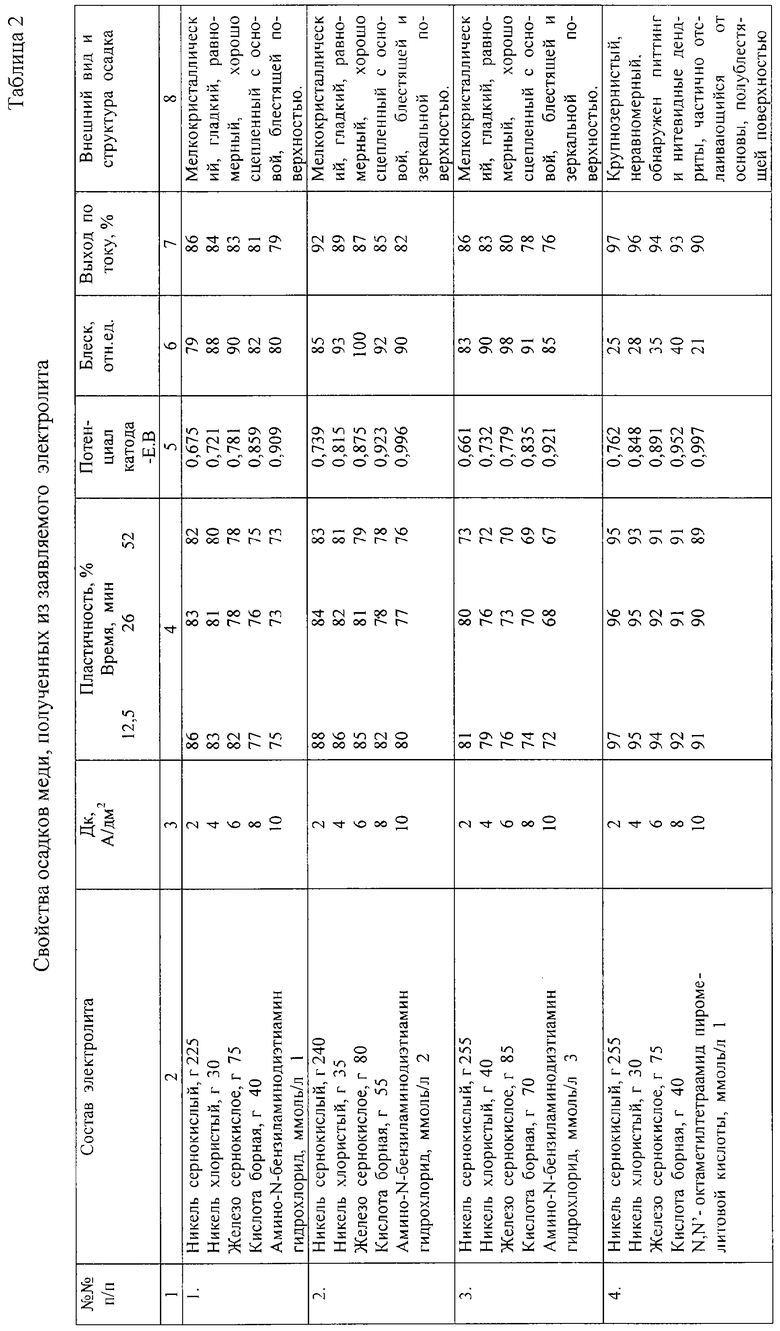

Результаты экспериментального анализа представлены в таблице 2. Электроосаждение сплава Fe-Ni из сульфатно-хлоридного электролита сопровождается наряду с разрядом основных ионов никеля и железа, разрядом ионов водорода, который диффундирует в стальную основу, что приводит к ее наводороживанию. В результате изменяются физико-механические свойства осадка, наблюдается растрескивание, отслаивание, а при больших колическтвах поглощенного водорода, и водородная хрупкость [8].

Никель и железо, имея незаполненные d-уровни, склонны хемосорбировать органические вещества, в молекулах которых содержатся хорошо выраженные донорные центры, такие как N и О [9]. Образуя плотные адсорбционные слои из молекул органических добавок, которые и препятствуют диффузии водорода в стальную основу [10].

Добавка N,N'-октаметилтетраамидпиромелитовой кислоты оказалась сильным ингибитором наводороживания. Высокая эффективность ее объясняется наличием большого числа адсорбционных центров; 4 атома азота и 4 атома кислорода, за счет которых происходит хемосорбционная связь добавки с поверхностью катода. Кроме того, атомы азота имеют по два электродонорных метальных заместителя - СН3, которые смещают электронную плотность к атомам N и О и обуславливают более прочную связь добавки с поверхностью металла, основы [11-12].

Добавка амино-(N-бензиламино)- диэтиламин гидрохлорид оказалась хорошим блескообразователем, блеск покрытий составляет 79-100 отн. ед. Адсорбционную способность добавке придают три атома азота и ароматическое бензольное кольцо, π-электроны которого смещают электронную плотность к атому азота. Но добавка не является ингибитором наводороживания, пластичность стальных образцов составляет 67-88% (табл.2, №1-3).

Только совместное присутствие ингибитора наводороживания и блескообразователя обеспечивает получение качественных гальванических осадков с блестящей и зеркальной поверхностью (j=61-100 отн. ед.), высоким выходом по току, 91-97% и минимальным наводороживанием стальной основы (N=90-98%), табл.2, №6.

Сущность предложенного решения поясняется следующими примерами:

Пример № 1. Электроосаждение Fe-Ni сплава из электролита-прототипа (табл.2 и 3, № 8) сопровождается высокой катодной поляризацией, потенциал катода изменяется с -0,52 до -0,71 В при Дк 2-10 А/дм2. Катодные осадки мелкокристаллические, полублестящие, светлые (блеск 18-31 отн.ед.), ровные, но при высоких плотностях тока отслаивающиеся. Рассеивающая способность электролита составляет 14-22%. Выход по току равен 69-81%. Однако электроосаждение Fe-Ni сплава сопровождается сильным наводороживанием стальной основы, выражающееся в падении пластичности стальных образцов на 28-43% при Дк 2-10 А/дм2.

Объем диффундированного водорода в стальные образцы составляет 72-49 при Дк=2А/дм2 и 81-66 мл/100 г при Дк=10А/дм2.

Пример 2. Электроосаждение Fe-Ni сплава проводили из электролита состава 11-3 табл.1 в присутствии блескообразователя - метилового оранжевого. Эффективность блескообразующего действия этой добавки связано со строением ее молекулы. Она содержит сульфогруппу -SO3Н, в которой сера отдает три пары электронов на кислород, что обуславливает более прочную электростатическую и специфическую (хемосорбцию) ее связь с поверхностью катода. Кроме того, молекула имеет два конденсированных бензольных кольца, которые хорошо ложатся на поверхность катода. Потенциал катода при всех режимах электролиза изменяется от -0,62 до -0,89 В (табл.3, №1-3). Осадки получаются мелкокристаллические, блестящие (блеск 51-90 отн.ед.), ровные, светло-серые, имеется частичный питтинг и при ДК 8-10 А/дм2, отслаивающиеся по краям. Рассеивающая способность электролита высокая (33-50%). Выход по току равен 78-88%. Пластичность стальных образцов составляет 72-89%. Водородосодержание 48-30 и 63-39 мл/100 г Me (табл.2, №1-3).

Пример 3. В качестве ингибитора наводороживания применили конго красный в С=0,5-2 ммоль/л. Высокая ингибирующая активность его обусловлена наличием в молекуле двух азогрупп -N=N-, на каждый из атомов азота смещается достаточно большая электронная плотность со стороны двух бензольных колец. В результате этого атомы азота становятся активными центрами, благодаря которым возникает хемосорбционная связь адмолекула конго красного с металлом катода. Помимо этого, наличием в молекуле двух электронодонорных аминогрупп - NH2, двух нафталиновых колец, двух анионных центров в виде сульфогрупп - SO3Na [9].

Образуя плотные адсорбционные слои из молекул конго красного на поверхности катода, которые препятствуют диффузии водорода в стальную основу, наводороживание сильно уменьшается [4]. Пластичность проволочных образцов 79-95% при Дк 2-10 А/дм2 (табл.2, №4-6). Водородосодержание составляет 35-19 и 49-28 мл/100 г Me. Выход по току равен 80-93%. Потенциал катода сильно смещен в сторону отрицательных значений от -0,71 до -0,99 В (табл.3, №4-6).

Катодные осадки крупно- и мелкокристаллические, полублестящие и блестящие (блеск 20-57 отн.ед.), при Дк>8 А/дм2 - отслаивающиеся от основы, обнаружен питтинг и нитевидные дендриты. Рассеивающая способность электролита составляет 41-56 отн.ед.

Пример 4. Только применение в сульфатно-хлоридном электролите совместно двух добавок - метилового оранжевого в качестве блескообразователя и конго красного в качестве ингибитора наводороживания удалось получить качественные осадки с блестящей поверхностью и минимальным наводороживанием стальной основы (табл.2 и 3, №7).

В присутствии этих добавок потенциал катода сильно понижен (-0,76-1,100 В). Осадки мелкокристаллические, плотные, равномерные с зеркально-блестящей поверхностью (блеск 80-93 отн.ед.), с хорошей адгезией. Рассеивающая способность электролита равна 57-61%. Выход по току наибольший 87-94%. Пластичность стальных образцов составляет 83-96%, а водородосодержание наименьшее (31-16 и 44-23 мл/100 г Me).

Таким образом, анализ примеров показывает, что только при совместном присутствии в электролите двух органических добавок - метилового оранжевого и конго красного эффективность ингибирующего и блескообразующего действия возрастает, т.е. обнаружено явление аддитивности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.С. 324305. Способ электролитического осаждения сплава никель-железо типа пермаллой, 1972, Б.И. №2.

2. А.С. 396430. Способ электролитического осаждения сплава никель-железо, 1973, Б.И. №36.

3. А.С. 700568. Электролит для нанесения покрытий из сплава железо-никель, 1979, Б.И. №44.

4. А.С. 885364. Электролит для осаждения покрытий из сплава никель-железо, 1981, Б.И. №44.

5. А.С. 857306. Электролит для осаждения покрытий из сплава никель-железо, 1981, Б.И. №31.

6. А.С. 956629. Электролит для осаждения покрытий из сплава никель-железо, 1982, Б.И.№33.

7. А.С. 1046350. Электролит для нанесения покрытий сплавами железо-никель, 1983, Б.И. №37.

8. Милушкин А.С. Наводороживание Fe-Ni сплава в присутствии сульфосоединений // Защита металлов. - 1966.-Т.32. №2.-С.190-195.

9. Ваграмян А.Т., Соловьева З.А. Методы исследования электроосаждения металлов. -М.: Изд-во АН СССР, 1960. - 466 с.

10. Белоглазов С.М. Наводороживание стали при электрохимических процессах. - Л.: Изд-во ЛГУ, 1975. - 411 с.

11. Розенфельд И.А. Ингибиторы коррозии. - М.: Химия, 1977. - 349 с.

12. Милушкин А.С., Белоглазов С.М. Ингибиторы наводороживания и электрокристаллизации при меднении и никелировании. -Л.: Изд-во ЛГУ, 1986. - 164с.

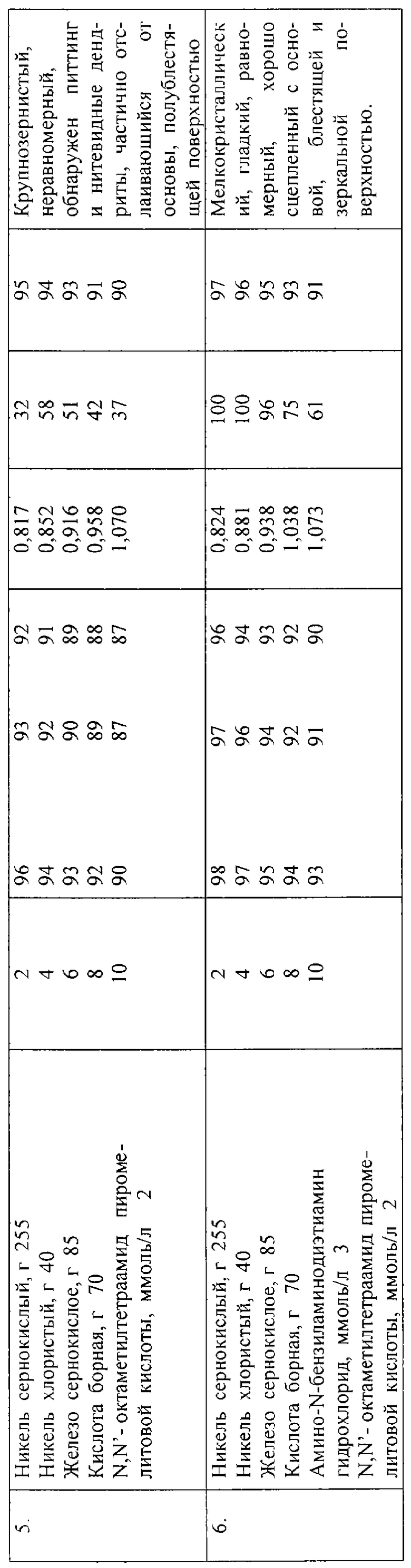

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 2002 |

|

RU2237756C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2008 |

|

RU2363774C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 2001 |

|

RU2198964C2 |

Изобретение относится к гальваностегии и может быть использовано для восстановления изношенных деталей гребных винтов, защиты от коррозии, а также в машиностроении, приборостроении и автомобильной промышленности. Электролит содержит, г/л: никель сернокислый 225-255, никель хлористый 30-40, железо сернокислое 75-85, кислота борная 40-70, N,N'-октаметалтетраамид пиромелитовой кислоты, ммоль/л 1-2, амино-N-бензиламинодиэтиламин гидрохлорид, ммоль/л 1-3. Технический результат: получение качественных осадков - с мелкокристаллической структурой, гладких, ровных, хорошо сцепленных с основой, с блестящей, зеркальной поверхностью, высоким выходом по току и минимальным наводороживанием стальной основы. 2 табл.

Электролит для осаждения сплава железо-никель, содержащий никель сернокислый, никель хлористый, железо сернокислое, кислоту борную, ингибитор наводороживания, блескообразователь и воду, отличающийся тем, что в качестве ингибитора наводороживания он содержит N,N'-октаметилтетраамид пиромелитовой кислоты, М.М. 306, со структурой:

а в качестве блескообразователя - Амино- N-бензиламинодиэтиламин гидрохлорид, М.М. 229,5, со структурой

при следующем соотношении компонентов, г/л:

| Электролит для осаждения покрытий из сплава никель-железо | 1979 |

|

SU857306A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 2001 |

|

RU2198964C2 |

| Электролит для осаждения покрытий из сплава никель-железо | 1984 |

|

SU1217930A1 |

| JP 10245693, 14.09.1998. | |||

Авторы

Даты

2008-01-10—Публикация

2003-07-01—Подача