Изобретение относится преимущественно к области машиностроения и может быть применено для диспергирования, эмульгирования и обеззараживания технологических, например, смазывающих и охлаждающих жидкостей.

Известно устройство для кавитационной обработки жидкостей, защищенное патентом РФ на изобретение №2057964 от 10.04.1906 г., МКИ F02M 33/00. Известное устройство содержит размещенные в общей камере подвижный и неподвижный струйные сопловые излучатели, каждый из которых выполнен в виде прикрепленных к основанию по спирали Архимеда лопастей с противоположным друг относительно друга направлением спиралей. При этом лопасти подвижного излучателя расположены между лопастями неподвижного излучателя. Устройство перемещения подвижного излучателя выполнено в виде установленного на его основании подпружиненного поршня. Пружинная полость сообщена с отводящим трубопроводом перепускным каналом. Такая конструкция известного устройства позволяет за счет энергии потока жидкости возбуждать в ней высокочастотные колебания, что позволяет производить кавитационную обработку жидкости. Это обеспечивает эмульгирование, диспергирование и обеззараживание жидкости. Однако с помощью известного устройства кавитационное воздействие на обрабатываемую жидкость обеспечивается лишь в отдельных областях потока жидкости (в кавитационных зонах). Таким образом жидкость обрабатывается известным устройством не в полном объеме. Это снижает эффективность обработки жидкости.

Известен также кавитационный реактор (патент РФ на полезную модель №25284 от 27.09.2002 г., МКИ B01F 25/04), который принят за прототип. Реактор по прототипу содержит корпус с сопловым отверстием. В корпусе установлен кавитатор конической формы, обращенный вершиной к сопловому отверстию и подвижный относительно него. В корпусе образованы входная камера и камера высокого давления. Последняя ограничена со стороны кавитатора мембраной, в которой выполнено сопловое отверстие. К основанию кавитатора с возможностью относительного перемещения прикреплена подвижная перегородка с отверстиями для выхода обрабатываемой жидкости. Сопловое отверстие выполнено расширяющимся в сторону кавитатора. Такая конструкция кавитационного реактора по прототипу позволяет за счет изменения площади сечения соплового отверстия и за счет изменения объема камеры высокого давления изменять величину зоны кавитации и область кавитационного воздействия в зависимости от состава обрабатываемой жидкости. Это позволяет повысить эффективность кавитационной обработки жидкости. Однако конструкция кавитационного реактора по прототипу так же, как и известное устройство по патенту №2057964, не обеспечивает обработку жидкости в полном объеме, поскольку часть жидкости может проходить через участки камеры высокого давления, в которых интенсивность кавитации меньше, чем у кромки кавитатора. Поэтому часть жидкости может оказаться недостаточно обработанной, что снижает эффективность кавитационного реактора по прототипу.

Техническим результатом предлагаемого устройства является повышение эффективности обработки жидкости.

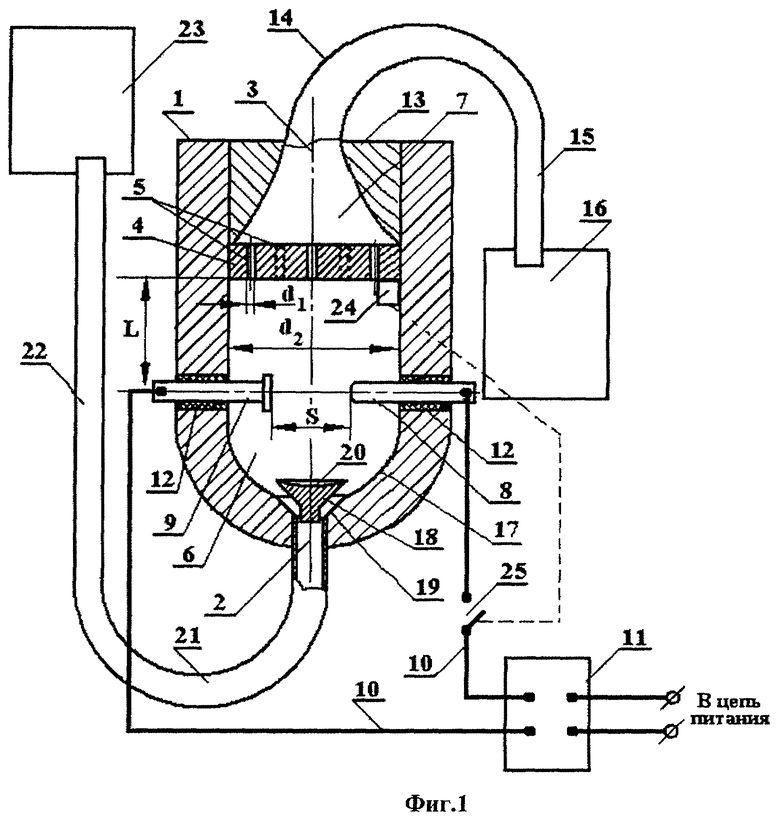

Сущность изобретения заключается в том, что предлагаемое устройство для обработки жидкостей содержит корпус с входным и выходным отверстиями. В корпусе установлен кавитатор, выполненный в виде перегородки с одним или более сопловыми отверстиями, разделяющей корпус на камеру высокого давления и камеру кавитационной обработки, которая расположена по ходу потока обрабатываемой жидкости после камеры высокого давления. В камере высокого давления, снабженной входным отверстием, установлен электроискровой разрядник, соединенный с генератором импульсов. В отличие от прототипа камера кавитационной обработки имеет форму раструба, плавно переходящего через выходное отверстие в выходной патрубок, который выполнен в виде спирали Архимеда, и соединен с емкостью для сбора обработанной жидкости. Камера высокого давления имеет цилиндрическую форму со сферическим днищем. Во входном отверстии корпуса установлен обратный клапан с возможностью взаимодействия с седлом, расположенным во входном отверстии. Обратная седлу поверхность обратного клапана выполнена соответствующей внутренней поверхности днища камеры высокого давления. Входное отверстие снабжено патрубком, соединенным с емкостью, содержащей жидкость, подлежащую обработке.

Объем камеры высокого давления относится к объему камеры кавитационной обработки как 2,0:0,8…2,0:1,2. Электроискровой разрядник установлен на расстоянии от перегородки L=(3…6) S, где S - величина зазора между электродами разрядника.

В камере высокого давления под перегородкой установлен датчик уровня жидкости, соединенный с выключателем генератора импульсов. Сопловые отверстия в перегородке расположены равномерно по ее поверхности. Количество сопловых отверстий в перегородке определено из выражения: К=(0,1…0,5) d2 2/d1 2, где d1 - диаметр отверстия в перегородке, d2 - диаметр камеры высокого давления.

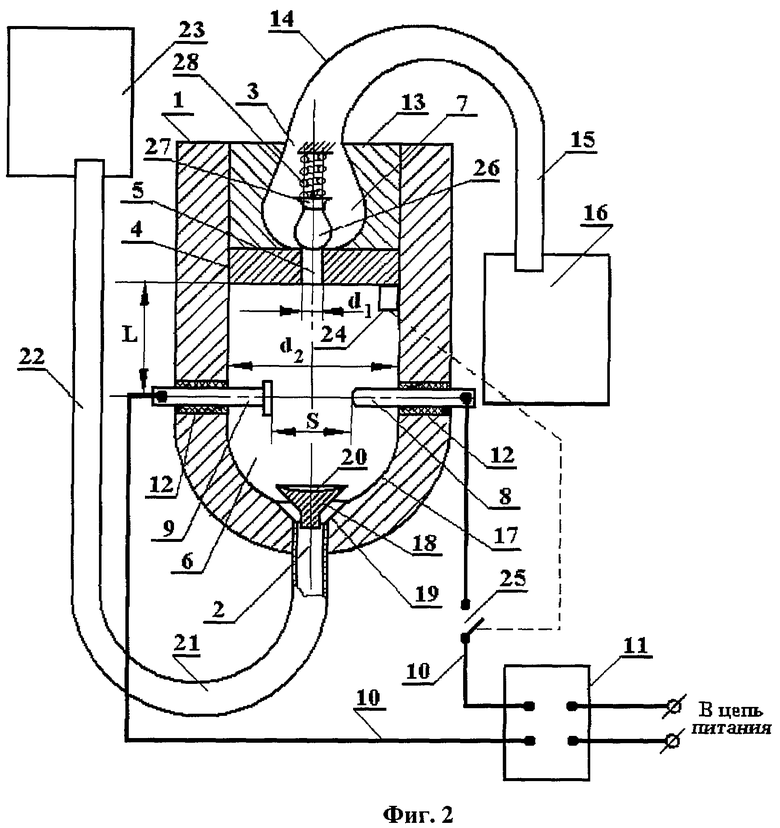

В случае, когда в перегородке выполнено одно сопловое отверстие, расположенное в ее центре, в камере кавитационной обработки над этим отверстием расположен клапан-рассекатель, имеющий каплеобразную форму и кольцевую юбку у острого конца. Клапан-рассекатель подпружинен относительно соплового отверстия. Камера кавитационной обработки имеет по этому варианту каплеобразную форму. Диаметр соплового отверстия составляет d1=(0,3…0,5)d2, где d2 - диаметр камеры высокого давления. Сопловые отверстия в перегородке могут быть выполнены в форме трубок Вентури.

Такая совокупность существенных признаков предлагаемого устройства практически исключает образование застойных зон в рабочем пространстве и за счет двойной обработки жидкости высоким давлением и кавитационным воздействием повышает эффективность обработки, обеспечивая высокую степень диспергирования и эмульгирования плохо растворимых или нерастворимых компонентов жидкости, а также более полно обеззараживая обрабатываемую жидкость.

Изобретение иллюстрируется чертежами, где на фиг.1 показан продольный разрез предлагаемого устройства при наличии нескольких сопловых отверстий в прегородке, а на фиг.2 - продольный разрез предлагаемого устройства по второму варианту - с одним сопловым отверстием в перегородке.

Предлагаемое устройство работает следующим образом.

Обрабатываемая жидкость, например водомасляная эмульсия для охлаждения зоны резания при механической обработке металлов (СОЖ), из емкости 23 самотеком поступает через трубопровод 22, патрубок 21 и входное отверстие 2 в камеру высокого давления 6. Обратный клапан 18 под действием гидростатического давления обрабатываемой жидкости поднимается, образуется зазор между клапаном 18 и седлом 19, пропускающий жидкость в камеру 6 высокого давления. По мере заполнения этой камеры уровень жидкости в ней поднимается до нижней поверхности перегородки 4. При этом датчик 24 уровня жидкости срабатывает и выключателем 25 замыкает разрядную цепь, состоящую из проводов 10 и электродов 8 и 9 электроискрового разрядника. Генератор импульсов 11 подает высокое напряжение на электроды 8 и 9, установленные на изоляторах 12 в отверстиях корпуса 1 - происходит искровой разряд. Обрабатываемая жидкость в зоне разряда, перегреваясь, взрывообразно расширяется, возникает гидравлический удар, давление, развивающееся в канале разряда, распространяется в окружающей жидкости в виде ударной волны во всем объеме камеры 6, в результате захлопывается обратный клапан 18, плотно прилегая к седлу 19, выполненному в отверстии 2 корпуса 1. Это препятствует выбросу обрабатываемой жидкости обратно в емкость 23. Резкое повышение давления и мгновенно возникающая высокая температура способствуют дроблению частиц компонентов обрабатываемой жидкости, трудно растворимых или не растворимых в основе этой жидкости (например, масла в воде), что способствует диспергированию и эмульгированию этих компонентов. Одновременно высокое давление и локальное повышение температуры губительно действуют на микроорганизмы, образовавшие колонии в обрабатываемой жидкости за время ее эксплуатации и хранения. Происходит частичное обеззараживание обрабатываемой жидкости.

Максимальное амплитудное значение волны давления, образующейся в результате электроискрового разряда через зазор S между электродами 8 и 9, достигается в области 2,5<S/L≤5,5. Из этого следует, что наиболее эффективной работа установки будет, если расстояние L от перегородки 4, ограничивающей объем камеры 6, будет выбрано в пределах L=(3…6)S.

Сферическая форма днища 17 корпуса 1 и поверхности 20 обратного клапана 18 способствует равномерному отражению ударной волны к оси камеры 6. Цилиндрическая форма камеры 6 создает условия для равномерного, без завихрений и потерь мощности распространения ударной волны к поверхности перегородки 4.

Ударная волна давления, достигая поверхности перегородки 4, выбрасывает обрабатываемую жидкость через сопловые отверстия 5 в камеру 7. При этом в результате резкого перепада давления на выходе из сопловых отверстий 5 происходит дополнительная кавитационная обработка жидкости, что усиливает диспергирование, эмульгирование и обеззараживание тех ее объемов, которые оказались недостаточно обработанными в камере 6 высокого давления. Чтобы кавитационная обработка жидкости в камере 7 была эффективной, количество сопловых отверстий 5 в перегородке 4 определено из выражения: К=(0,1…0,5)d2 2/d1 2, где d1 - диаметр сопловых отверстий в перегородке 4, d2 - диаметр камеры 6 высокого давления. Оказалось, что если принять К>0,5 d2 2/d1 2, то кавитации на выходе сопловых отверстий 5 в камеру 7 может не произойти, а при К<0,5d2 2/d1 2 за время электроискрового разряда между электродами 8 и 9 выброс жидкости в камеру 7 будет неполным. В любом из этих случаев снизится эффективность обработки жидкости.

Объем камеры 6 высокого давления относится к объему камеры 7 кавитационной обработки как 2,0:0,8…2,0: 1,2. Оказалось, что в этом диапазоне отношений объемов камер 6 и 7 обеспечивается наибольшая эффективность обработки жидкости. При отношении объема камеры 6 к объему камеры 7 более 2,0:0,8 обрабатываемая жидкость не успевает полностью выброситься из камеры 6 в камеру 7. При отношении этих объемов менее 2,0:1,2 уменьшается давление в камере 7, что нарушает условие возникновения кавитации. В результате за пределами выбранного диапазона отношений объемов камер 6 и 7 ухудшается эффективность обработки жидкостей.

Форма камеры 7 кавитационной обработки в виде раструба способствует повышению и более равномерному распределению давления в объеме камеры 7, а также уменьшает вероятность образования застойных зон в объеме этой камеры. Выполнение камеры 7 в крышке 13 повышает технологичность сборки предлагаемого устройства.

После прохождения через камеру 7 обработанная жидкость выбрасывается через отверстие 3 в корпусе 1, патрубок 14 и трубопровод 15 в емкость 16 для сбора обработанной жидкости. Выполнение патрубка 14 в форме спирали Архимеда позволяет поддерживать высокое давление при прохождении через него жидкости и обеспечивает более полный выброс обработанной жидкости из камеры 7, что также способствует повышению эффективности обработки.

После выброса жидкости в камеру 7 датчик 24 уровня жидкости, воздействуя на выключатель 25, разрывает вторичную цепь генератора импульсов 11. За счет давления подлежащей обработке жидкости, находящейся в емкости 23, поднимется клапан 18, вновь произойдет заполнение камеры 6 жидкостью из емкости 23 через трубопровод 22, патрубок 21, отверстие 2 и зазор между клапаном 18 и седлом 19. Цикл работы предлагаемого устройства будет повторяться до тех пор, пока не кончится жидкость в емкости 23 или не будет перекрыт трубопровод 22.

По другому варианту (фиг.2) обрабатываемая жидкость поступает из камеры 6 в камеру 7 через одно сопловое отверстие 5, расположенное в центре перегородки 4. Диаметр соплового отверстия 5 в этом случае составляет d1=(0,3…0,5)d2, где d2 - диаметр камеры высокого давления. При d1<0,3d2 выброс жидкости из камеры 6 в камеру 7 будет не полным, а при d1>0,5d2 уменьшается давление в камере 7, что нарушает условие возникновения кавитации. В обоих случаях понизится эффективность обработки жидкости. Помещенный над отверстием 5 клапан-рассекатель 26 под действием давления жидкости в камере 6 приподнимается над отверстием 5, сжимая пружину 28. Жидкость поступает в камеру 7 из камеры 6 через образовавшийся зазор между кромками отверстия 5 и поверхностью клапана-рассекателя 27. Происходит кавитационная обработка жидкости. Кольцевая юбка 27 у острого конца клапана-рассекателя 26 способствует завихрению жидкости, рсширению зоны кавитации и более равномерному распространению кавитационного процесса в объеме камеры 7. Каплеобразная форма клапана-рассекателя 26 и камеры 7 кавитационной обработки исключает возможность образования застойных зон в камере 7. Все это повышает эффективность обработки жидкости.

Сопловые отверстия 5 предлагаемого устройства по любому из вариантов могут быть выполнены в форме трубок Вентури, что также повысит эффективность обработки жидкости за счет усиления эффекта кавитации.

Предлагаемое устройство может быть изготовлено и применено с помощью известных в технике средств и материалов. Корпус 1 устройства и его крышка 13 с образованной в ней камерой 7 кавитационной обработки могут быть выполнены из сталей или легких сплавов, например, с помощью литья. Клапаны 18 и 27, перегородка 4 с сопловыми отверстиями 5 могут быть изготовлены с применением известных способов механической обработки из таких же материалов. Электроды 8 и 9 могут быть изготовлены из меди или ее сплавов либо из высокопрочных металлов, стойких против электроискровой эрозии, например, из вольфрама, путем прессования или токарной обработки. Изоляторы 12 для установки электродов 8 и 9 в отверстиях корпуса 1 могут быть выполнены из известных изоляционных материалов, например, из фторопласта, прессованием или токарной обработкой. Генератором импульсов 11 может служить, например, батарея конденсаторов. Датчик 24 уровня жидкости в камере 6 может быть также известной конструкции, например, поплавкового типа. Связь датчика 24 с выключателем 25 может быть механической, с помощью рычага или троса. Выходной патрубок 14, имеющий форму спирали Архимеда, можно изготовить путем штамповки из двух половин - полупатрубков с последующей сваркой их продольными швами. Пружина 28 может быть жестко закреплена на корпусе 1 с помощью тонкого ребра - кронштейна.

Таким образом, предлагаемое устройство обеспечивает достижение технического результата, заключающегося в повышении эффективности обработки жидкости, и может быть изготовлено и использовано с помощью известных в технике средств. Следовательно, предлагаемое устройство обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ КАВИТАТОР | 2010 |

|

RU2435649C1 |

| РЕАКТОР И КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2371245C2 |

| РОТОРНЫЙ АППАРАТ | 2009 |

|

RU2403963C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТОПОЧНОЙ ЖИДКОСТИ | 2016 |

|

RU2613957C1 |

| Ультразвуковая кавитационная ячейка | 2022 |

|

RU2801503C1 |

| КОМПЛЕКС КАВИТАЦИОННО-ВАКУУМНОГО СМЕШЕНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2019 |

|

RU2716428C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| Дисковый кавитационный аппарат для обработки жидких и вязких сред | 2017 |

|

RU2666418C1 |

Изобретение относится к машиностроению и может быть применено для диспергирования, эмульгирования и обеззараживания технологических, например, смазывающих и охлаждающих жидкостей. Устройство содержит корпус, разделенный перегородкой с сопловыми отверстиями на камеру высокого давления и камеру кавитационной обработки. Объем камеры высокого давления относится к объему камеры кавитационной обработки как 2,0:0,8…,0:1,2. В камере высокого давления установлен соединенный с генератором импульсов электроискровой разрядник на расстоянии от перегородки L=(3…6)S, где S - величина зазора между электродами разрядника. Камера кавитационной обработки имеет форму раструба, плавно переходящую через выходное отверстие в выходной патрубок, выполненный в виде спирали Архимеда. Камера высокого давления имеет цилиндрическую форму со сферическим днищем. Входное отверстие снабжено обратным клапаном. Под перегородкой установлен датчик уровня жидкости, соединенный с выключателем генератора импульсов. Технический результат состоит в повышении эффективности обработки жидкости. 6 з.п. ф-лы, 2 ил.

1. Устройство для обработки жидкостей, содержащее корпус с входным и выходным отверстиями и установленный в корпусе кавитатор, выполненный в виде перегородки с одним или более сопловыми отверстиями, разделяющей корпус на камеру высокого давления и камеру кавитационной обработки, которая расположена по ходу потока обрабатываемой жидкости после камеры высокого давления, причем в камере высокого давления установлен искровой разрядник, соединенный с генератором импульсов, отличающееся тем, что камера кавитационной обработки имеет форму раструба, плавно переходящую через выходное отверстие в выходной патрубок, выполненный в виде спирали Архимеда и соединенный с емкостью для сбора обработанной жидкости, а камера высокого давления имеет цилиндрическую форму со сферическим днищем, причем во входном отверстии установлен обратный клапан с возможностью взаимодействия с седлом, расположенным во входном отверстии, а обратная седлу поверхность клапана выполнена соответствующей внутренней поверхности днища камеры высокого давления, входное отверстие снабжено патрубком, соединенным с емкостью, содержащей жидкость, подлежащую обработке.

2. Устройство по п.1, отличающееся тем, что объем камеры высокого давления относится к объему камеры кавитационной обработки как 2,0:0,8…2,0:1,2, причем электроискровой разрядник установлен на расстоянии от перегородки L=(3…6)S, где S - величина зазора между электродами разрядника.

3. Устройство по п.1, отличающееся тем, что в камере высокого давления под перегородкой установлен датчик уровня жидкости, соединенный с выключателем генератора импульсов.

4. Устройство по п.1, отличающееся тем, что сопловые отверстия в перегородке расположены равномерно по ее поверхности, а количество этих отверстий определено из выражения: К=(0,1…0,5)d2 2/d1 2, где d1 - диаметр отверстий в перегородке; d2 - диаметр камеры высокого давления.

5. Устройство по п.1, отличающееся тем, что в случае, когда в перегородке выполнено одно сопловое отверстие, расположенное в ее центре, в камере кавитационной обработки над этим отверстием расположен клапан-рассекатель, имеющий каплеобразную форму с кольцевой юбкой у острого конца и подпружиненный относительно соплового отверстия, причем камера кавитационной обработки имеет каплеобразную форму, а диаметр соплового отверстия составляет d1=(0,3…0,5)d2, где d2 - диаметр камеры высокого давления.

6. Устройство по п.1, отличающееся тем, что сопловые отверстия в перегородке выполнены в форме трубок Вентури.

| Компас | 1931 |

|

SU25284A1 |

| Устройство для обеззараживания, дегельминтизации и перемещения сточных жидкостей | 1980 |

|

SU929161A2 |

| Способ гомогенизации и устройство для его осуществления | 1986 |

|

SU1507437A1 |

| Автоматически действующий при обрыве тягового каната останов для скипа | 1936 |

|

SU51403A1 |

| JP 6173777 В, 21.06.1994. | |||

Авторы

Даты

2010-04-10—Публикация

2008-08-19—Подача