Изобретение относится к оптической промышленности, в частности к технологии изготовления градиентных оптических элементов, используемых при конструировании оптических систем.

Известно, что оптические элементы с градиентом показателя преломления разрабатываются в течение последних 30 лет. Способом получения таких элементов является метод ионообменной диффузии. Эта технология основана на помещении пластины из оптического стекла, содержащего ионы щелочных металлов, в емкость, заполненную расплавом солей щелочных металлов. Происходящий при температурах 400-700°С между расплавом и пластиной ионный обмен приводит к изменению концентрации щелочных ионов в стеклянной пластине.

При надлежащем выборе состава стекла, расплава, температуры и времени ионообменной обработки возможно получение распределения концентрации щелочных ионов и, соответственно, показателя преломления по глубине пластины, что обеспечивает ее свойство фокусировать оптическое излучение.

Ограничением ионообменной технологии, основанной на использовании законов ионообменной диффузии, является невозможность получения градиентных линз в виде длинномерных оптических элементов с большим перепадом показателя преломления по всей их длине.

Известен способ изготовления оптического элемента с градиентом показателя преломления (Патент США №5865867, опубликован 02.02.1999 по индексам МПК С03В 8/02; С03С 15/00; С03С 23/00; C03C 21/00; С03С 17/00), основанный на использовании пористого кремнегеля, который помещается в раствор, содержащий плавиковую кислоту, а затем в раствор, содержащий ионы металла, которые диффундируют в образец и оказываются распределенными по объему образца с градиентом концентрации от периферии к его центру. Высушивание и спекание пористого материала позволяет получать, в частности, требуемое распределение концентрации металла в радиальном направлении, что обеспечивает подавление хроматических аберраций в градиентном элементе. Недостатком метода является сложная процедура изготовления изделий и невозможность создания большеразмерных образцов.

Известен способ изготовления оптического элемента с градиентом показателя преломления (Заявка США №20070160854, опубликована 07.12.2007 по индексам МПК С03В 8/00; В32В 17/06; В32В 9/00), который описывает получение малогабаритных линз для оптической коммуникации и медицинской техники методом золь-гель. Градиент показателя преломления достигается за счет диффузии ионов металлов на стадии синтеза геля. Недостатком метода является получение изделий маленького диаметра.

Известно оптическое устройство и способ его получения (Заявка США №20050058423, опубликована 17.03.2005 по индексу МПК G02B, 6/10). Способ включает создание покрытий из ионообменных слоев на подложке путем нанесения покрытия, удаления подложки с части покрытия и проведения ионного обмена из первого слоя в подложку, что позволяет создавать сложные устройства интегральной оптики, однако размеры получаемых слоев составляют от десятков нанометров до сотен микрометров.

Известен оптический элемент с градиентом показателя преломления и способ его получения, заключающийся в создании значительного градиента концентрации ионов Ва между центром и краями образца, полученного методом золь-гель (Патент США №6174828, опубликован 29.07.1998 по индексу МПК С03С 3/078). Известен патент на линзы и устройства с градиентом показателя преломления и способ их получения (Патент США №6714354, опубликован 14.08.2004 по индексам МПК G02B 3/00; G02B 6/32; G02B 3/00), предлагающий путем ионного обмена корректировать оптические свойства линз диаметром 2.0 мм, 1.8 мм и менее. Недостатком обоих вышеперечисленных патентов является достижение градиента показателя преломления на изделиях размером, не превышающим 1-2 мм.

Известен способ получения полимерных градиентных линз (Патент США №5567363, опубликован 22.10.1996 по индексам МПК B29D 11/00; C08F 8/36; G02B 3/00; C08F 8/00; B29D 11/00), основанный на уменьшении показателя преломления полистирола при обработке его серной кислотой. Т.к. изменение показателя преломления в образце определяется диффузией серной кислоты, удается регулировать характер изменения показателя преломления. Недостатком метода является недостаточная механическая стойкость и термостойкость получаемых изделий.

Известны стекла с большими коэффициентами диффузии, обеспечивающие получение перепада показателя преломления в диффузионном слое Δn от +300 до -285·10-4 (Патент РФ №2016857, опубликован 30.07.1994 по индексу МПК С03С 3/078). Недостатком метода является то, что получение стеклообразных градиентных элементов с размером градиентного слоя, превышающим 4 мм, с помощью высокотемпературного ионного обмена (500-600°С) практически невозможно вследствие того, что времена диффузионного процесса, определяемые коэффициентом диффузии, составляют от 1 до 4 месяцев. Такие длительности термообработки приводят к кристаллизации стекла, т.е. получение градиентных оптических элементов в виде длинномерных пластин с большим перепадом показателя преломления на концах оказывается невозможным.

Известен способ изготовления стекла с градиентом показателя преломления (Патент РФ №2008287, опубликован 28.02.1994 по индексу МПК С03С 21/00), основанный на использовании фоточувствительного стекла. Стеклянная пластина с поверхностным слоем из фоточувствительного кристаллизующегося стекла подвергается воздействию оптического излучения с созданием градиента экспозиции вдоль поверхности. Затем производится термообработка и ионообменная обработка в расплаве солей. В результате получается стекло с плавным распределением показателя преломления в плоскости обрабатываемой поверхности. Недостатком данного метода является сложность изготовления таких пластин путем нанесения на силикатное стекло пленки расплавленного фоточувствительного стекла либо созданием оптического контакта между тонкой пластинкой фоточувствительного стекла и стеклянной пластиной. Еще одним недостатком является небольшая толщина градиентного слоя.

Наиболее близкими объектами к предлагаемому решению является прозрачная стеклокерамика и способ ее изготовления (Патент США №4017317, опубликован 12.04.1977 по индексам МПК С03С 3/076; С03С 10/00; С03С 3/04; С03С 3/22) и способ получения стеклокерамики (Патент США №4069031, опубликован 17.01.1978 по индексам МПК С03С 3/076; С03С 10/00; С03С 15/00; С03В 25/00; С03В 31/00) с двумя или более различными показателями преломления, основанный на варьировании температуры кристаллизации стекол систем Na2O-Та2О3-SiO2 и Na2O-Li2O-Ta2O5-SiO2, подвергнутых тепловой обработке. Согласно описанию патента США №4069031 два образца ситаллизирующегося стекла подвергаются вторичной термообработке при двух различающихся температурах, что приводит к получению стеклокерамики с различными показателями преломления. Для получения радиального градиента показателя преломления сваренное ситаллизирующееся стекло охлаждают в тигле, утепленном огнеупорным кирпичом и поставленном на металлическую плиту.

Недостатком метода по патенту США №4069031, принятого за прототип изобретения, является получение градиента показателя преломления в области высоких значений коэффициента преломления (1,9-2,2), тогда как для практических задач крупногабаритной оптики нужны градиентные линзы с разными величинами показателя преломления. Также в данном техническом решении не предложен способ получения показателя преломления, непрерывно меняющегося в соответствие со специально созданным температурным градиентом в жаровом пространстве печи.

Задачей настоящего изобретения является обеспечение возможности получения градиента показателя преломления в прозрачной стеклокерамике на длинах в несколько сантиметров для использования в изделиях крупногабаритной оптики.

Технический результат достигается посредством выделения кристаллических фаз в стекле, регулируемого температурно-временным режимом вторичной термообработки в градиентном температурном поле, что приводит к непрерывному изменению физико-химических свойств исходных стекол, в частности к непрерывному изменению показателя преломления, причем характер температурного градиента в жаровом пространстве печи вторичной термообработки определяет характер изменения показателя преломления полученного стеклокристаллического материала.

Задача изобретения решается способом изготовления стеклокристаллической линзы с градиентом показателя преломления, включающим синтез исходного ситаллизирующегося стекла в варочном тигле, отливку стекла после окончания варки для получения блочной заготовки, ее отжиг, инерционное охлаждение и вторичную термообработку, в котором, в отличие от прототипа, вторичную термообработку проводят в градиенте температур от 600 до 870°С в течение 3-100 часов, причем конкретный режим вторичной термообработки подбирают в зависимости от конкретного состава стекла до получения прозрачного стеклокристаллического материала с требуемым градиентом показателя преломления, составляющим от 0,015 до 0,4, при этом показатели преломления конкретных стекол находятся в интервале от 1,535 до 1,885.

Для получения стеклокристаллической линзы из ситаллизирующееся стекла системы Li2O-Al2O3-SiO2 катализированное двуокисью титана, вторичную термообработку проводят в температурном градиенте от 680 до 800°С в течение 50-100 часов и получают прозрачный стеклокристаллический материал с градиентом показателя преломления 0,015 в диапазоне величин показателя преломления от 1,535 до 1,550.

Для получения стеклокристаллической линзы из ситаллизирующегося стекла системы MgO-Al2O3-SiO2 катализированное двуокисью титана, вторичную термообработку проводят в две стадии - на первой стадии изотермически при температуре 750°С в течение 3 часов, на второй - в течение 6 часов в температурном градиенте от 770 до 870°С и получают прозрачный стеклокристаллический материал с градиентом показателя преломления 0,015 в диапазоне величин показателя преломления от 1,584 до 1,599.

Для получения стеклокристаллической линзы из ситаллизирующееся стекла системы (Na2O, K2O)-Nb2O5-SiO2 вторичную термообработку проводят в температурном градиенте от 600 до 760°С в течение 3 часов и получают прозрачный стеклокристаллический материал с градиентом показателя преломления 0,04 в диапазоне величин показателя преломления от 1,80 до 1,885 в зависимости от вида щелочного катиона.

Преимущество предложенного метода заключается в том, что предложен способ получения градиента показателя преломления в прозрачной стеклокерамике на длинах в несколько сантиметров для использования ее в изделиях крупногабаритной оптики, причем характер изменения показателя преломления определяется характером градиента температурного поля в жаровом пространстве печи вторичной термообработки.

Термообработка ситаллизирующегося стекла приводит к увеличению показателя преломления получаемого материала при условии, что показатель преломления выделяющихся кристаллов превышает показатель преломления остаточного стекла. Выделение кристаллической фазы в градиентном температурном поле приводит к созданию материала, обладающего градиентом показателя преломления, причем характер изменения показателя преломления и габариты получаемого изделия определяются распределением температуры в жаровом пространстве градиентной печи для вторичной термообработки. При этом вторичная термообработка происходит в температурном поле, непрерывно изменяющемся от 680 до 800°С в течение 3-100 часов.

Предложенный режим вторичной термообработки обусловлен тем, что меньшие температуры и длительности термообработки не оказывают на стекло никакого воздействия, и поэтому их использование неоправданно, а большие температуры и длительности термообработки приводят к потере материалом прозрачности, что не позволяет использовать его в качестве оптической линзы, что подтверждено проведенными опытами с использованием различных ситаллизирующихся стекол, причем необходимым условием является сохранение прозрачности при кристаллизации материала.

Практическая реализация предлагаемого способа изготовления прозрачной стеклокерамики с градиентом показателя преломления может быть осуществлена следующим образом: выбрано несколько стеклообразующих систем, в которых в результате катализированной кристаллизации происходит выделение кристаллических фаз различной природы: литиево- и магниевоалюмосиликатная с добавкой TiO2 в качестве нуклеатора кристаллизации и калиево-натриево-ниобиевосиликатная. Затем в данных системах были выбраны технологичные модельные составы стекол, дающих при термообработке прозрачные стеклокристаллические материалы, кристаллическая фаза которых имеет показатель преломления, заметно превышающий показатель преломления исходного стекла.

Методом рентгенофазового анализа (РФА) была исследована кинетика выделения кристаллических фаз. Исследовалась также связь между степенью закристаллизованности и показателем преломления стеклокристаллических материалов. Были разработаны оптимальные режимы термообработки в температурном градиенте, обеспечивающие получение монолитных образцов с максимальным изменением показателя преломления при минимальном светорассеянии, изготовлены образцы в виде штабиков длиной 50 и 100 мм и термообработаны в градиентной печи. Показатель преломления образцов измерялся иммерсионным методом и методом эллипсометрии на свежих сколах. Результаты измерений обоими методами были близки.

Изобретение иллюстрируется графическими зависимостями, отражающими конкретные примеры реализации.

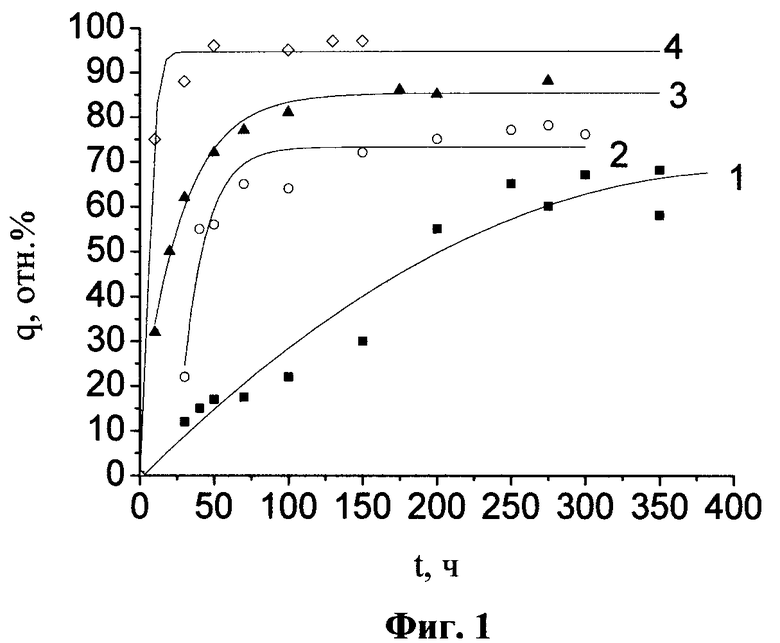

На Фиг.1 представлена зависимость относительной степени закристаллизованности стекла (q, отн. %) состава (мол %) 12 Li2O, 20 Al2O3, 68 SiO2, 5 TiO2 от времени термообработки (t, ч) при различных температурах: 1 - 700°С; 2 - 720°С, 3 - 740°С, 4 - 760°С.

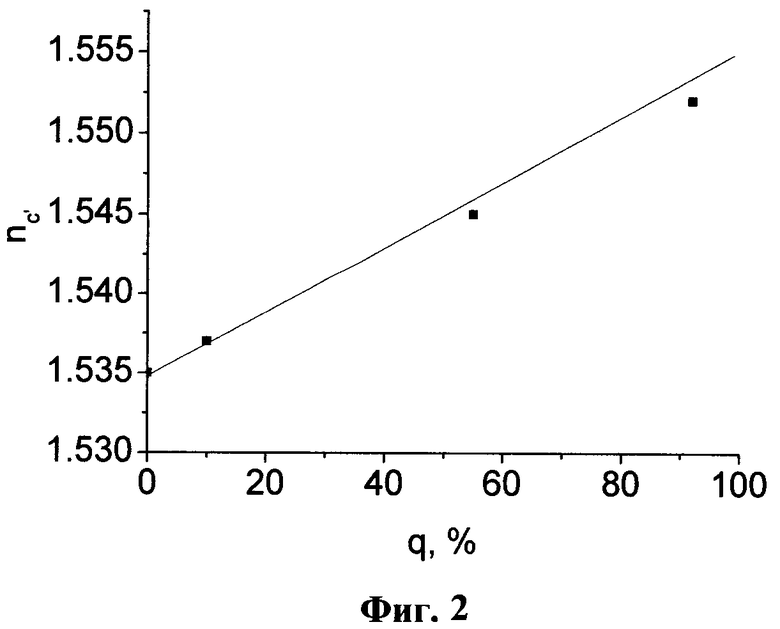

На Фиг.2 представлена зависимость показателя преломления (n) стеклокристаллического материала состава (мол.%) 12 Li2O, 20 Al2O3, 68 SiO2, 5 TiO2 на основе β-кварцевого твердого раствора от его степени закристаллизованности (q, отн. %). Линия, соединяющая точки, получена методом наименьших квадратов.

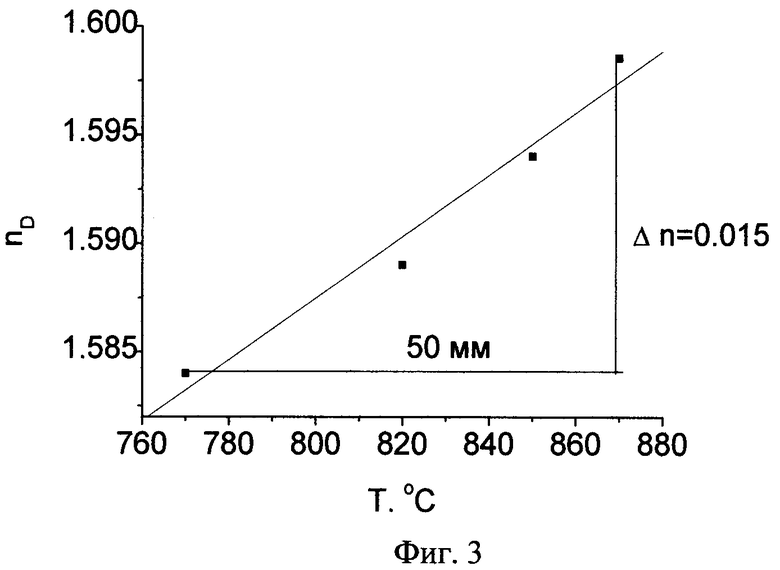

На Фиг.3 - график изменения показателя преломления (n) материала состава состава (мол.%): 20 MgO, 20 Al2O3, 60 SiO2, 13 TiO2 в зависимости от температуры термообработки (t, ч). Линия, соединяющая точки, получена методом наименьших квадратов.

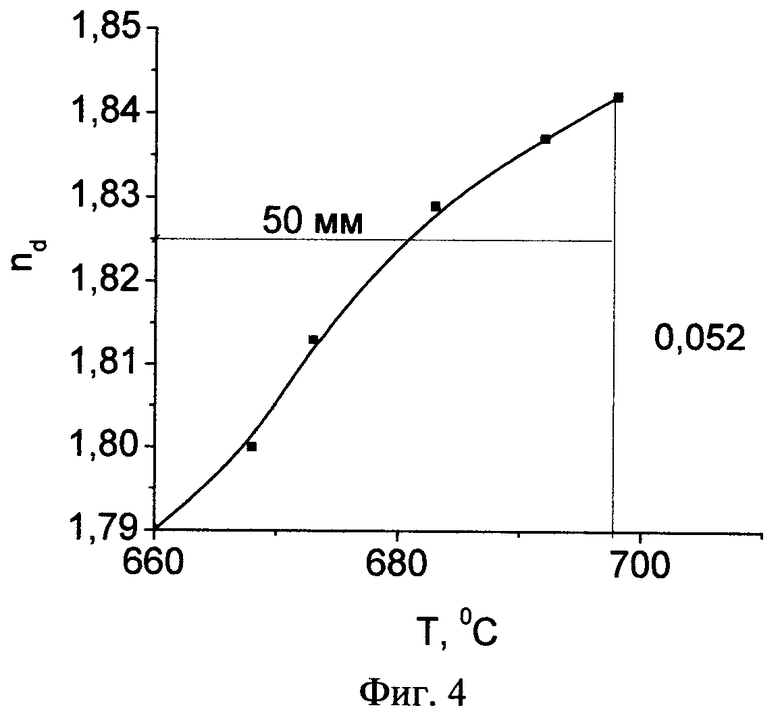

На Фиг.4 представлен график показателя преломления (n) образца длиной 50 мм стекла состава (мол.%) 25,5 Na2O, 22,5 Nb2O3, 52 SiO2, обработанного в интервале температур 660-700°С в течение 3 ч.

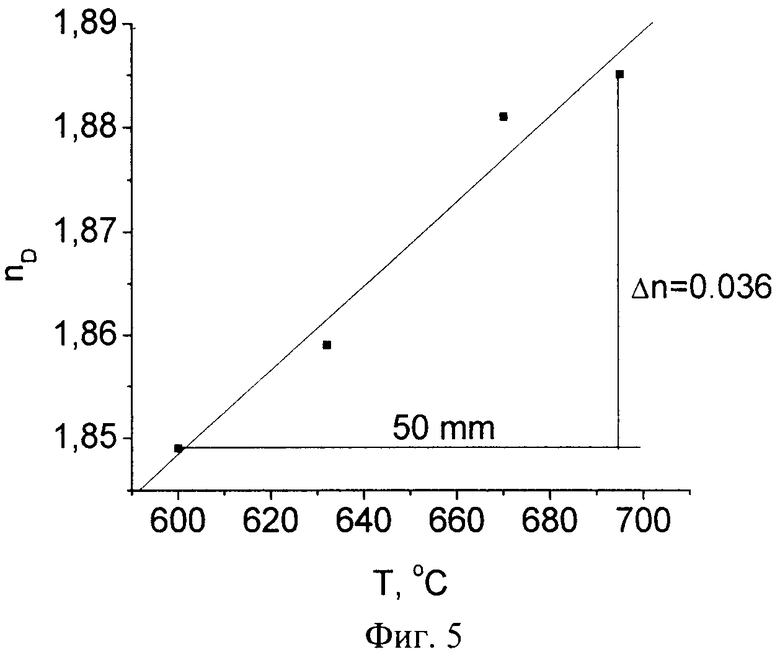

На Фиг.5 показано изменение показателя преломления образца (п) стекла состава (мол.%) 8,6 Na2O, 17,7 К2O, 35,5 Nb2O5, 38,2 SiO2 длиной 50 мм, термообработанного в температурном градиенте 600-700°С (Т, °С) Линия, соединяющая точки, получена методом наименьших квадратов.

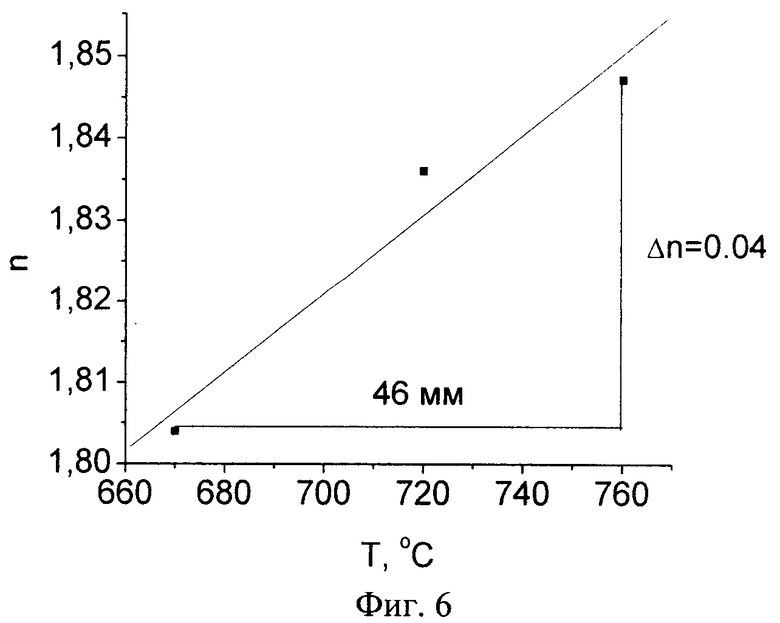

На Фиг.6 показано изменение показателя преломления (n) образца стекла состава (мол.%) 27,5 К2O, 27,5 Nb2O3, 45 SiO2 длиной 50 мм, термообработанного в температурном градиенте 670-760°С в диапазоне величин показателя преломления от 1,849 до 1,885.

ПРИМЕР 1. Способ изготовления стеклокристаллической линзы с градиентом показателя преломления из литиевоалюмосиликатного стекла с добавкой TiO2 в качестве нуклеатора кристаллизации.

Для некоторой области составов стекол (избыток Al2O3 над Li2O, содержание SiO2 выше 50%) вторичная термообработка приводит к выделению β-кварцевых твердых растворов, имеющих близкий к нулю коэффициент термического расширения. В качестве примера для исследования было выбрано и сварено стекло состава (мол.%) SiO2 - 68, Al2O3 - 20, Li2O - 12, TiO2 - 5 (диоксид титана был введен сверх 100% основного состава). Стекло было синтезировано при температуре 1600°С в течение 5 часов в тигле из кварцевой керамики с перемешиванием, отлито на металлическую плиту в блок и отожжено при температуре 640°С, затем стекло охлаждалось инерционно. При вторичной термообработке стекла этого состава выделяются β-кварцевые твердые растворы.

На Фиг.1 показано изменение относительного количества β-кварцевого твердого раствора при изменении времени термообработки. Зависимости были получены для различных температур термообработки. Образцы были термообработаны в изотермических условиях. Определялась их относительная степень закристаллизованности как отношение интенсивностей рентгеновских пиков исследуемого и эталонного образцов. В качестве эталона был выбран образец стеклокерамики, прошедший термообработку при 800°С в течение 100 часов, чья степень закристаллизованности была принята за 100%, так как более длительная термообработка данного образца не увеличивала его степени закристаллизованности.

При термообработке в температурном градиенте от 680 до 800°С в течение 50 часов степень закристаллизованности получаемого материала изменяется от 0% на низкотемпературном крае образца до 75-80 объемных % для высокотемпературного конца образца (90-95% относительных %). Соответствующее изменение показателя преломления показано на Фиг.2. Максимальное изменение показателя преломления составляет Δn=0,015, которое получено для величин показателя преломления от 1,535 до 1,550.

После термообработки в температурном градиенте 680-800°С материал остается прозрачным. Описанный эффект был получен на образцах длиной 80-100 мм. Полученный материал может быть использован, когда необходимы материалы с показателем преломления в области 1,5-1,6. Его дополнительным преимуществом является близкий к нулю коэффициент термического расширения. Описанный эффект был получен на образцах длиной 80-100 мм.

ПРИМЕР 2. Способ изготовления стеклокристаллической линзы с градиентом показателя преломления из магниевоалюмосиликатного стекла с добавкой TiO2 в качестве нуклеатора кристаллизации.

Известно, что в магниевоалюмосиликатной системе существует область составов, дающих стекла, образующих стеклокристаллические материалы при введении нуклеатора объемной кристаллизации. Варьируя температуру вторичной термообработки, можно получить материалы на основе различных кристаллических фаз, прозрачные и непрозрачные, весьма сильно отличающиеся по своим физико-химическим свойствам.

Эта система предоставляет возможность получения при некоторых условиях прозрачных стеклокристаллических материалов на основе шпинели и алюмотитанатов магния, кристаллических фаз, имеющих показатели преломления 1,7 и 1,9-2,1 соответственно. Получение прозрачного магниевоалюмосиликатного стеклокристаллического материала с градиентом показателя преломления возможно за счет выделения переменных по длине образца количеств наноразмерных высокопреломляющих фаз шпинели и алюмотитаната магния.

При двухстадийной термообработке стекла состава (мол.%) SiO2 - 60, Al2O3 - 20, MgO - 20, TiO2 - 13 (диоксид титана был введен сверх 100% основного состава) в стекле выделяются наноразмерные кристаллы алюмомагниевой шпинели с показателем преломления 1,72 и алюмотитаната магния с показателем преломления в интервале 1,9-2,1, что приводит к росту показателя преломления получаемого стеклокристаллического материала.

Стекло было синтезировано при температуре 1600°С в течение 8 часов в тигле из кварцевой керамики с перемешиванием, отлито на металлическую плиту в блок и отожжено при температуре 680°С, затем стекло охлаждалось инерционно. Кинетика кристаллизации была изучена методом РФА.

Получение градиента показателя преломления осуществлялось при двухстадийной вторичной термообработке. Первая стадия - изотермическая выдержка при температуре 750°С в течение 3 часов, вторая - термообработка в течение 6 часов в температурном градиенте 770-870°. В этой температурной области наблюдается значительный рост количества выделившейся шпинели. В результате кристаллизации материала в градиентном температурном поле величина прироста показателя преломления на длине образца в 50 мм составила 0,015 в диапазоне величин показателя преломления от 1,584 до 1,599 (см. Фиг.3).

ПРИМЕР 3. Способ изготовления стеклокристаллической линзы с градиентом показателя преломления из щелочениобиевосиликатного стекла.

В щелочениобиевосиликатных системах известны области существования прозрачных стеклокристаллических материалов на основе ниобатов щелочных металлов, имеющих высокий показатель преломления. Для исследования выбраны наиболее технологичные стекла с высокой кристаллизационной способностью, образующие при термообработке прозрачные стеклокристаллические материалы.

В системе Na2O-Nb2O5-SiO2 было выбрано стекло состава (мол.%) 25,5 Na2O, 22,5 Nb2O5, 52 SiO2. Стекло плавилось при температуре 1350°С в платиновом тигле, быстро отливалось на металлическую плиту и отжигалось при 600°С. При термообработке данного стекла выделялись высокопреломляющие кристаллы ниобата натрия.

На Фиг.4 показано изменение показателя преломления образца длиной 50 мм, обработанного в градиенте температур 660-700°С. Достигается градиент показателя преломления 0,052 в диапазоне величин показателя преломления от 1,79 до 1,842. Образец, обработанный в интервале температур 680-700°С, сильно опалесцирует.

С целью уменьшения степени закристаллизованности часть оксида натрия была заменена на оксид калия. Самым технологичным из синтезированных стекол оказалось стекло состава (мол.%) 8,6 Na2O, 17,7 К2O, 35,5 Nb2O5, 38,2 SiO2. Стекло было синтезировано при тех же условиях, что и стекло, не содержащее оксида калия. Также была изучена кинетика кристаллизации, зависимость показателя преломления от степени закристаллизованности и изменение светорассеяния от времени термообработки.

На Фиг.5 показано изменение показателя преломления образца длиной 50 мм, термообработанного в температурном градиенте 600-700°С. Достигается достаточно большой прирост показателя преломления (Δn=0,036) в диапазоне величин показателя преломления от 1,849 до 1,885. Образец, термообработанный при максимальных температурах, в интервале 690-700°С лишь слегка опалесцирует.

Полная замена оксида натрия на оксид калия дает еще лучшие результаты. Было выбрано стекло состава (мол.%) 27,5 К2O, 27,5 Nb2O5, 45 SiO2, при кристаллизации которого выделяется ниобат калия. В результате термообработки в градиенте температур 670-760°С получены прозрачные образцы с градиентом показателя преломления 0,04 в диапазоне величин показателя преломления от 1,804 до 1,844 (Фиг.6).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов | 2015 |

|

RU2616648C1 |

| Стеклокристаллический материал с высоким модулем упругости и способ его получения | 2017 |

|

RU2660672C1 |

| ПРОЗРАЧНАЯ СТЕКЛОКЕРАМИКА ДЛЯ СВЕТОФИЛЬТРА | 2012 |

|

RU2501746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОГО ТЕРМОСТОЙКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2375319C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПАССИВНОГО ЗАТВОРА ЛАЗЕРА, РАБОТАЮЩЕГО В БЕЗОПАСНОЙ ДЛЯ ЗРЕНИЯ ОБЛАСТИ СПЕКТРА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2592303C1 |

| Прозрачная стеклокерамика на основе кристаллов ZnO и способ ее получения | 2016 |

|

RU2616645C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИКИ С НАНОРАЗМЕРНЫМИ КРИСТАЛЛАМИ ТВЕРДЫХ РАСТВОРОВ ТИТАНАТОВ-ЦИРКОНАТОВ ЭРБИЯ И/ИЛИ ИТТЕРБИЯ | 2015 |

|

RU2583470C1 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПАССИВНОГО ЛАЗЕРНОГО ЗАТВОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2380806C1 |

| СПОСОБ РАВНОМЕРНОГО ОБЪЕМНОГО ОКРАШИВАНИЯ ПРОЗРАЧНОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛА | 2021 |

|

RU2774528C1 |

| ЛЮМИНЕСЦИРУЮЩИЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2020 |

|

RU2756886C1 |

Изобретение относится к оптической промышленности, в частности к технологии изготовления градиентных оптических элементов, используемых при конструировании оптических систем. Техническим результатом изобретения является обеспечение возможности получения градиента показателя преломления в прозрачной стеклокерамике на длинах в несколько сантиметров для использования в изделиях крупногабаритной оптики. Способ изготовления стеклокристаллической линзы с градиентом показателя преломления включает синтез исходного ситаллизирующегося стекла в варочном тигле, отливку стекла после окончания варки для получения блочной заготовки, ее отжиг, инерционное охлаждение и вторичную термообработку. Вторичную термообработку проводят в градиенте температур от 600 до 870°С в течение 3-100 часов. Конкретный режим вторичной термообработки подбирают в зависимости от конкретного состава стекла до получения прозрачного стеклокристаллического материала с требуемым градиентом показателя преломления, составляющим от 0,015 до 0,4, при этом показатели преломления конкретных стекол находятся в интервале от 1,535 до 1,885. 3 з.п. ф-лы, 6 ил.

1. Способ изготовления стеклокристаллической линзы с градиентом показателя преломления, включающий синтез исходного ситаллизирующегося стекла в варочном тигле, отливку стекла после окончания варки для получения блочной заготовки, ее отжиг, инерционное охлаждение и вторичную термообработку, отличающийся тем, что вторичную термообработку проводят в градиенте температур от 600 до 870°С в течение 3-100 ч, причем конкретный режим вторичной термообработки подбирают в зависимости от конкретного состава стекла до получения прозрачного стеклокристаллического материала с требуемым градиентом показателя преломления, составляющим от 0,015 до 0,4, при этом показатели преломления конкретных стекол находятся в интервале от 1,535 до 1,885.

2. Способ по п.1, отличающийся тем, что для синтеза стекла используют предпочтительно ситаллизирующееся стекло системы Li2O-Аl2O3-SiO2, катализированное двуокисью титана, которое вторично термообрабатывают в температурном градиенте от 680 до 800°С в течение 50-100 ч и получают прозрачный стеклокристаллический материал с градиентом показателя преломления 0,015 в диапазоне величин показателя преломления от 1,535 до 1,550.

3. Способ по п.1, отличающийся тем, что для синтеза стекла используют предпочтительно ситаллизирующееся стекло системы MgO-Al2O3-SiO2, катализированное двуокисью титана, для которого вторичную термообработку проводят в две стадии - на первой стадии изотермически при температуре 750°С в течение 3 ч, на второй - в течение 6 ч в температурном градиенте от 770 до 870°С и получают прозрачный стеклокристаллический материал с градиентом показателя преломления 0,015 в диапазоне величин показателя преломления от 1,584 до 1,599.

4. Способ по п.1, отличающийся тем, что для синтеза стекла используют предпочтительно ситаллизирующееся стекло системы (Na2O, K2O)-Nb2O5-SiO2, которое вторично термообрабатывают в температурном градиенте от 600 до 760°С в течение 3 ч и получают прозрачный стеклокристаллический материал с градиентом показателя преломления 0,04 в диапазоне величин показателя преломления от 1,80 до 1,885 в зависимости от вида щелочного катиона.

| US 4069031 А, 17.01.1978 | |||

| US 4017317 А, 12.04.1977 | |||

| Способ изготовления микролинзового оптического растра | 1987 |

|

SU1610791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛА С ГРАДИЕНТОМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ | 1991 |

|

RU2008287C1 |

| US 2007160854 A1, 12.07.2007. | |||

Авторы

Даты

2010-04-10—Публикация

2008-09-30—Подача