Изобретение относится к области металлургии и может быть использовано при производстве нержавеющих аустенитных сталей, легированных азотом.

Известен способ получения нержавеющей стали путем получения высокоазотистого сплава, содержащего хром, марганец и азот, и сплава, содержащего такие элементы, как никель с последующим изготовлением комбинированного электрода, из обоих сплавов и их смешивания в процессе электрошлакового переплава. (Патент ФРГ №2528588 МПК С21С 5/52).

Недостатком способа является то, что сплавы предварительно подвергаются кристаллизации, а их смешивание протекает в процессе электрошлакового переплава. Каждый из этих этапов сопровождается потерями азота, что не позволяет получить содержание азота, заметно превышающее стандартную растворимость, при производстве стали при атмосферном давлении.

Известен способ получения легированной стали азотом с применением азотированных ферросплавов. Азотированные ферросплавы присаживают в печь или в ковш во время выпуска металла из печи. (Свяжин А.Г. «Легирование стали азотом», Бюллетень научно-технической информации «Черная металлургия», вып.6 (1094), 1990. С.23).

Недостатками способа при его использовании на установках внепечной обработки являются нестабильное и низкое усвоение азота. В случае последующей вакуумной обработки происходит практически полная потеря введенного с ферросплавами азота. Подача азотированных ферросплавов в ковш с металлом приводит к плавлению и растворению ферросплавов в поверхностном слое стали и удалению большей части азота в атмосферу.

Наиболее близким по технической сущности является способ получения легированной стали путем выплавки полупродукта в одной печи и лигатурного сплава в другой с последующим их перемешиванием и рафинированием в сталеразливочном ковше. (Авторское свидетельство СССР №351901, МПК С21С 5/52, 11.01.71. Прототип).

Указанный способ позволяет повысить прочность стали за счет рафинирования в ковше.

Недостатком известного способа является невозможность получения сталей с содержанием азота, превышающим его стандартную растворимость, так как лигатурный сплав содержит элементы не только повышающие растворимость азота (такие как хром, ванадий, ниобий, марганец), но и понижающие ее (никель, углерод, кремний).

Задачей изобретения является повышение прочности нержавеющей аустенитной стали за счет легирования азотом до концентрации превышающей его стандартную растворимость.

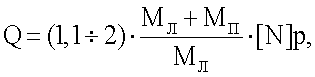

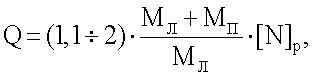

Указанная задача решается тем, что в способе получения нержавеющей аустенитной стали, включающем выплавку полупродукта в одной печи и лигатурного сплава в другой с последующим их перемешиванием и рафинированием в сталеразливочном ковше, в качестве полупродукта выплавляют сплав на основе железа и элементов, входящих в состав стали и понижающих растворимость азота в железе, а лигатурный сплав выплавляют с составом элементов, входящих в состав стали и повышающих растворимость азота в железе, и вводят в лигатурный сплав азот до содержания, которое рассчитывают по формуле:

где Q - содержание азота в лигатурном сплаве, мас.%;

Мл - масса лигатурного сплава, т;

Мп - масса полупродукта, т;

[N]p - стандартная растворимость азота в выплавляемой стали, мас.%

Исключение из состава лигатурного сплава элементов, понижающих растворимость азота, приводит к повышению концентрации элементов, повышающих его растворимость в железе. При легировании такого лигатурного сплава азотом растворимость азота увеличивается с увеличением концентрации этих элементов по экспоненциальной зависимости до максимальных значений, позволяющих существенно превысить стандартную растворимость азота в стали после смешивания лигатурного сплава с полупродуктом. При смешивании в ковше полупродукта и лигатурного сплава с содержанием азота со стандартной растворимостью происходит снижение его растворимости в стали, но по линейной зависимости. Поэтому концентрация азота в стали увеличивается. При увеличении концентрации азота в стали пропорционально увеличивается прочность стали. Расчетная формула позволяет определить количество азота в лигатуре, необходимое для выплавки стали с высокими прочностными свойствами. Экспериментально установлена зависимость между химическим составом стали и стандартной растворимостью азота в ней, возможностью растворения азота лигатуры и качеством стали. Химический состав стали влияет на растворимость азота в стали, поэтому для каждого химического состава рассчитывают стандартную растворимость [N]p. Масса железа в лигатурном сплаве выбирается исходя из емкости используемых печей и растворимости азота в лигатуре.

За счет увеличения концентрации азота в стали повышается прочность, что является техническим результатом способа.

При содержании азота в лигатурном сплаве менее расчетного по формуле уменьшаются прочностные свойства стали. При содержании азота в лигатуре более расчетного по формуле активность азота в стали становится достаточной для зарождения пузырьков азота на фронте кристаллизации и слитки получаются пористыми.

Введение азота в лигатурный сплав осуществляют присадкой азотированных ферросплавов и (или) продувкой расплава газообразным азотом.

Пример осуществления способа

Выплавку сталей 55Х20Г9АН10 и Х25Н16Г7АР осуществляли в двух печах ДСП12. Стандартная растворимость азота в этих сталях, рассчитанная с помощью параметров взаимодействия азота с элементами, входящими в состав стали, составляет соответственно 0,29 мас.% и 0,35 мас.%.

Полупродукт по способу-прототипу выплавляли путем расплавления стального лома с последующей продувкой расплава кислородом. По предлагаемому способу в расплав перед кислородной продувкой вводился никель. Химический состав полупродукта представлен в таблице 1.

Лигатурный сплав получали путем плавления в печи феррохрома, марганца металлического и азотированного, а по способу-прототипу - дополнительно никеля и ферросилиция. При выплавке лигатуры для стали Х25Н16Г7АР для предотвращения науглероживания в завалку вводили шпат и известь для раннего шлакообразования. Стандартная растворимость азота в лигатурном сплаве, рассчитанная с помощью параметров взаимодействия азота с элементами лигатурного сплава, составляет для стали 55Х20Г9АН10 2,2 мас.%, а для стали Х25Н16Г7АР - 2,8 мас.% Содержание азота в лигатурном сплаве варьировалось количеством азотированного марганца и определялось на приборе фирмы «Бальцерс». Составы лигатурных сплавов представлены в таблице 2.

Смешивание расплавов осуществляли в 30-тонном ковше. Рафинирование осуществляли с помощью синтетического шлака и донной продувки через аргонную фурму. Массу расплавов контролировали с помощью крановых весов. Длительность рафинировки составляля 10-15 минут. Полученные результаты представлены в таблице 3.

Предел прочности (σв) определяли на литом металле. Как видно из таблицы 3, предлагаемый способ позволит повысить прочность сталей за счет увеличения содержания азота в 1,2-1,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ получения стальных слитков | 1990 |

|

SU1792794A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Способ выплавки средне- и высокоуглеродистых легированных сталей | 1981 |

|

SU986936A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 1972 |

|

SU351901A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННЫХ АЗОТСОДЕРЖАЩИХ СТАЛЕЙ | 2009 |

|

RU2416652C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

| Способ производства легированной стали | 1990 |

|

SU1752780A1 |

Изобретение относится к черной металлургии, в частности к производству нержавеющей аустенитной стали, легированной азотом. Способ включает выплавку полупродукта в одной печи и лигатурного сплава в другой с последующим их перемешиванием и рафинированием в сталеразливочном ковше. В качестве полупродукта выплавляют сплав на основе железа и элементов, входящих в состав стали и понижающих растворимость азота в железе, а лигатурный сплав выплавляют с составом элементов, входящих в состав стали и повышающих растворимость азота в железе. В лигатурный сплав вводят азот до содержания, которое рассчитывают по формуле. Использование изобретения позволяет повысить прочность стали за счет увеличения концентрации азота в стали. 3 табл.

Способ получения нержавеющей аустенитной стали, включающий выплавку полупродукта в одной печи и лигатурного сплава в другой с последующим их перемешиванием и рафинированием в сталеразливочном ковше, отличающийся тем, что в качестве полупродукта выплавляют сплав на основе железа и элементов, входящих в состав стали и понижающих растворимость азота в железе, а лигатурный сплав выплавляют с составом элементов, входящих в состав стали и повышающих растворимость азота в железе, и вводят в лигатурный сплав азот до содержания, которое рассчитывают по формуле:

где Q - содержание азота в лигатурном сплаве, мас.%;

Мл - масса лигатурного сплава, т;

Мп - масса полупродукта, т;

[N]p - стандартная растворимость азота в выплавляемой стали, мас.%.

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 0 |

|

SU351901A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2172349C2 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ХРОМОМ И НИКЕЛЕМ СТАЛИ | 1995 |

|

RU2091494C1 |

| RU 2070939 С1, 27.12.1996. | |||

Авторы

Даты

2010-04-10—Публикация

2008-03-21—Подача