j Предлагаемое изобретение относится к ооласти металлургии и может быть использовано при литье стальных слитков с содер- жанием азота, превышающем его стандартную растворимость.

Известен способ литья стальных слитков, включающий выплавку стали в стале- плЬвильном агрегате при давлении 40-60 атм, разливку его в изложницы и кристаллизацию при этом давлении.

Недостатками указанного способа является необходимость использования авто- клйвного оборудования для создания контролируемой атмосферы и обусловлен- Hasji этим сложность проведения процесса и высокая себестоимость.

Известен способ литья стальных слит- KOBJ. включающий выплавку расплава в сталеплавильном агрегате, разливку его в изложницы (или в кристаллизатор) с одно- вре менным введением в него лигатуры, преимущественно ферросплава.

Недостатком способа является невозможность получения стальных слитков с по- вышенным содержанием азота, превышающем стандартную растворимость его при использовании печи с любой атмосферой. Это обусловлено образованием пузырьков азота на поверхности раздела фаз.

Цель изобретения - получение стальных слитков с повышенным содержанием азота, а именно превышающем стандартную растворимость его в расплавленном металле и универсальности процесса плавки, путем использования печи с любой атмосферой.

Указанная цель достигается тем, что способ литья стальных слитков, включающий выплавку расплава в сталеплавильном агрегате, разливку его в изложницы (или в кристаллизатор) с одновременным введением в него лигатуры, преимущественно ферросплава выполняют так, что в качестве лигатуры используют азотированный ферросплав, его подают в изложницы или в крисо

с

ч ю

ю

vj

ю

4

сталлизатор с той же скоростью, что и заливаемый расплав, при этом используют не футерованные металлические изложницы или кристаллизатор без шлакового гарниса- жа.

Способ обеспечивает получение плотных слитков с содержанием азота выше предельной растворимости его в расплаве. Это обусловлено тем, что пересыщенный азотом металлический расплав в процессе кристаллизации не контактирует с футеровкой или шлаковым гарнисажем, поры которых могут служить зародышами для образования пузырьков азота, В то же время скорость реакции деазотации через поверхность раздела фаз расплав - газовая фаза путем десорбции очень мала. В результате даже при длительной кристаллизации практически весь введенный азот фиксируется в слитке. В условиях отсутствия зародышей пузырьков для протекания процессов кипения на фронте кристаллизации необходимо достижение значительного пересыщения расплава азотом. Выполненные эксперименты показали, что критическая концентрация азота, соответствующая нижнему порогу кипения, может быть с достаточной точностью вычислена из выражения:

NKpHT. NPj .-(1 +

Сгэ

-)

или при отсутствии ликвации азота:

Мкрит.

0,044 VT 2а ТтГ. Ратм+Т

где Мкрит. и Мр - концентрация азота, соответствующая порогу кипения и растворимости при температуре кристаллизации;

fN - коэффициент активности азота;

а- поверхностное натяжение;

г-радиус пузырька.

Для чисто аустенитных сталей пороговая концентрация азота соответствует 2,2- 2,4 растворимости азота при 1600°С.

Таким образом, при условии отсутствия контакта жидкого расплава с футеровкой илй Шлаковым гарнисажем можно получать плотные слитки с содержанием азота более чем в два раза превышающем стандартную растворимость его в металле при использовании печи с любой атмосферой. Способ осуществляется в следующей последовательности. Выплавляют сталь полупродукт.

Фор мула изобр ё тения

Способ получения стальных слитков, включающий выплавку расплава в сталеплаПри разливке одновременно с постоянной скоростью в разливаемую сталь подают азотированный сплав (например, азотированный ферросплав какого-нибудь

легирующего материала). Изложницы для разливки используют металлические, без обмазки их рабочих поверхнсотей и без гар- нисажа (то есть хорошо очищенные).

Новизна и существенность отличий заявленного способа обосновываются тем,

что признаков, аналогичных его отличительным, не обнаружено ни в прототипе (и базовом объекте), ни в других известных технических решениях, рассмотренных при

проверке новизны.

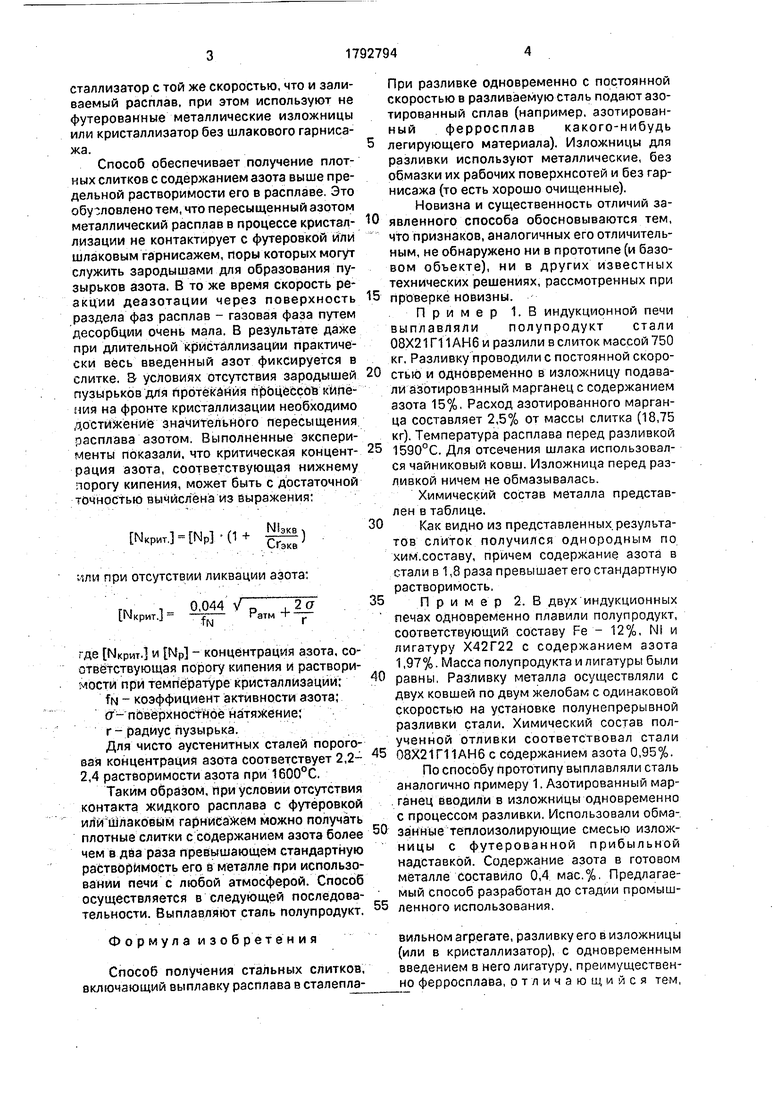

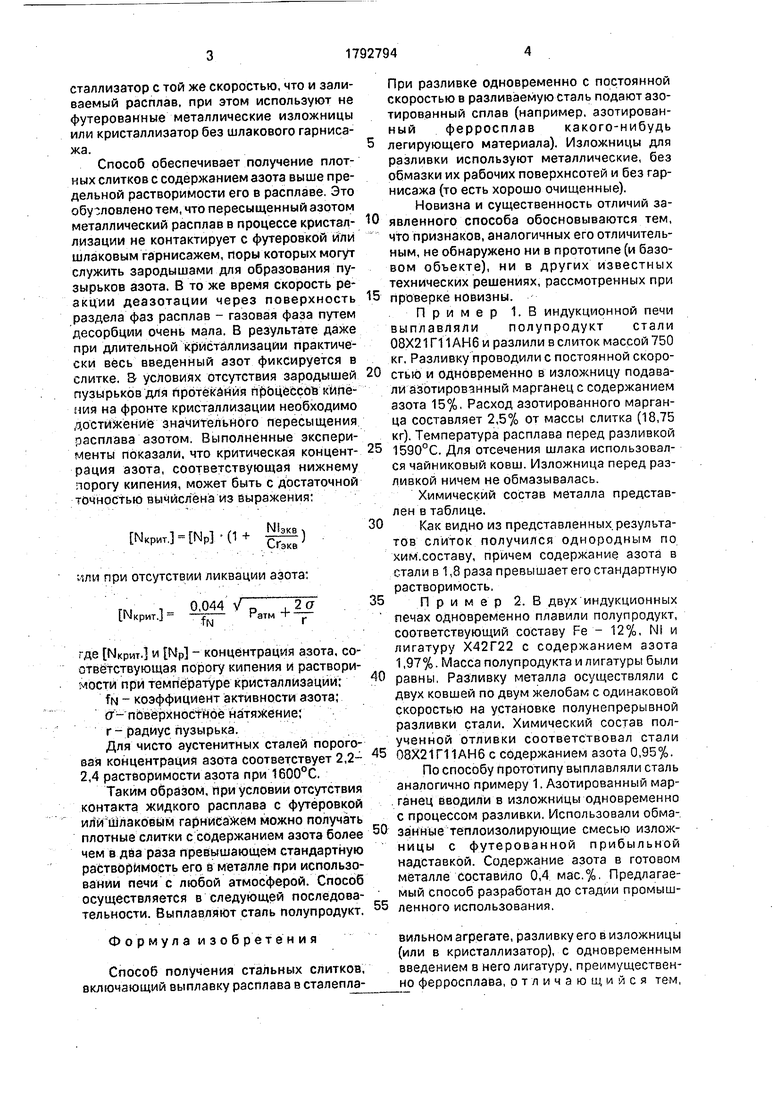

Пример 1.В индукционной печи выплавляли полупродукт стали 08Х21П1АН6и разлили в слиток массой 750 кг, Разливку проводили с постоянной скоростью и одновременно в изложницу подавали азотированный марганец с содержанием азота 15%, Расход азотированного марганца составляет 2,5% от массы слитка (18,75 кг). Температура расплава перед разливкой

1590°С. Для отсечения шлака использовался чайниковый ковш. Изложница перед разливкой ничем не обмазывалась.

Химический состав металла представлен в таблице.

Как видно из представленных результатов слиток получился однородным по хим.составу, причем содержание азота в стали в 1,8 раза превышает его стандартную растворимость,

Пример 2. В двух индукционных печах одновременно плавили полупродукт, соответствующий составу Fe - 12%, Ni и лигатуру Х42Г22 с содержанием азота 1,97%. Масса полупродукта и лигатуры были

равны, Разливку металла осуществляли с двух ковшей по двум желобам с одинаковой скоростью на установке полунепрерывной разливки стали. Химический состав полученной отливки соответствовал стали

08X21Г11АН6 с содержанием азота 0,95%.

По способу прототипу выплавляли сталь

аналогично примеру 1. Азотированный мар. ганец вводили в изложницы одновременно

с процессом разливки. Использовали обмазанные теплоизолирующие смесью изложницы с футерованной прибыльной надставкой. Содержание азота в готовом металле составило 0,4 мас.%. Предлагаемый способ разработан до стадии промышленного использования.

вильном агрегате, разливку его в изложницы (или в кристаллизатор), с одновременным введением в него лигатуру, преимущественно ферросплава, отличающийся тем,

что, с целью возможности получения стальных слитков с повышенным содержанием aaofa, а именно превышающим его стандар- тнуф растворимость и универсальности про- цесёа плавки, путем использования печи с любрй атмосферой, в качестве лигатуры используют азотированный ферросплав, его подают в изложницы или в кристаллизатор с той же скоростью, что и заливаемый.расплав, при этом используют нефутерованные металлические изложницы или кристаллизатор без шлакового гарнисажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ | 2008 |

|

RU2385948C2 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2004 |

|

RU2281343C2 |

| СПОСОБ ВЫПЛАВКИ БЕЗУГЛЕРОДИСТОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2011 |

|

RU2469117C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| СПОСОБ ЛЕГИРОВАНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ АЗОТОМ | 2006 |

|

RU2333259C1 |

Использование: в области металлургии и при отливке слитков с использованием печей с неконтролируемой атмосферой. Сущность: выплавляют сталь полупродукт, затем его разливают в изложницы с постоянной скоростью, одновременно с постоянной скоростью в него подают азотированный сплав (например, ферросплав с каким-либо дополнительным легирующим материалом). Изложницы для разливки используют металлические (например, чугунные) без обмазки их рабочей поверхности, без футеровки на прибыльной части и без гарнисажа. 1 табл.

Авторы

Даты

1993-02-07—Публикация

1990-07-09—Подача