Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления листового материала со взаимопроникающими полимерными сетками (ВПС). Изобретение относится, в частности, к усовершенствованному способу изготовления подобного листового материала, который используется для перевязки ран и заживления рубцов или порезов.

Уровень техники

В патенте US 4832009, выданном 23 мая 1989 г. на имя Mark E.Dillon и переуступленном фирме Bio Med Sciences, Inc., и в патенте US 5980923, выданном 9 ноября 1999 г. на имя того же заявителя и также переуступленном фирме Bio Med Sciences, Inc., Аллентаун, шт. Пенсильвания, которые включены в настоящее описание в качестве ссылки, предложен перевязочный материал, изготовленный из листового материала с ВПС и, в частности, листовой материал с ВПС из полидиметилсилоксана (ПДМС) и политетрафторэтилена (ПТФЭ). Взаимопроникающие полимерные сетки представляют собой смесь из двух или более полимеров, каждый из которых образует непрерывную сетку, волокна которой проникают в ячейки другой сетки (Sperling, Interpenetrating Polymer Networks and Related Materials, изд-во Plexem Press, New York, 1981). ВПС, таким образом, представляют собой гетерогенную смесь полимеров. В каждом из упомянутых выше патентов описан способ изготовления листового материала с ВПС из ПТФЭ и ПДМС, при осуществлении которого поры микропористой мембраны или мембраны из вспененного ПТФЭ заполняют жидким ПДМС. В соответствии с этим способом жидкий ПДМС наносят либо сразу на поверхность мембраны из вспененного ПТФЭ, либо на поверхность несущей подложки, на которую затем сверху помещают мембрану из вспененного ПТФЭ. В обоих случаях в результате капиллярного затекания жидкий ПДМС проникает в поры мембраны из вспененного ПТФЭ. Пропитанную жидким ПДМС мембрану из вспененного ПТФЭ затем нагревают или вулканизуют иным путем, сшивая жидкий ПДМС с ПТФЭ с образованием твердого или гелеобразного эластомера и с получением в результате листового материала с ВПС.

Такой способ можно использовать для статического изготовления одиночных листов с ВПС определенной длины или непрерывного изготовления свернутых в рулоны листов практически любой длины. Для сшивания с ПТФЭ обычно используют ПДМС, который образует поперечные связи при нагревании в печи до определенной температуры. Для изготовления отдельных листов можно использовать закрытые конвекционные печи. При изготовлении непрерывным способом листы с ВПС пропускают через печь туннельного типа и после образования поперечных связей (сшивания) свертывают в рулоны.

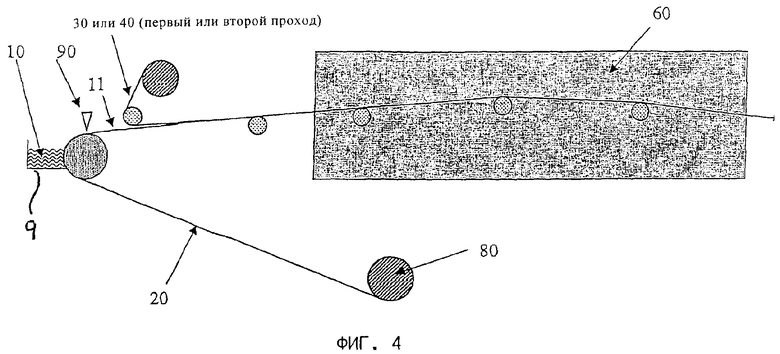

Описанные выше способы использовали для изготовления самых разных листов с ВПС. Так, например, при изготовлении перевязочного материала (бинтов) сначала изготавливали свернутый в рулон тонколистовой материал с ВПС из ПТФЭ и ПДМС (толщиной 0,002 дюйма или 50 мкм), на одну из сторон которого затем наносили дополнительный липкий слой ПДМС. При этом исходный листовой материал пропускали через систему дважды: первый раз - при изготовлении листа с ВПС, а второй раз - для повышения его адгезионной способности за счет нанесения на соприкасающуюся с кожей сторону бинта дополнительного слоя ПДМС.

Описанные выше способы использовали также для изготовления листового материала, используемого в качестве лейкопластыря для заживления рубцов или порезов. При изготовлении такого материала на одну из сторон несущей подложки 20 (фиг.4) наносили сравнительно толстый слой 10 жидкого ПДМС (толщиной 0,025 дюйма или 635 мкм), на который укладывали пористую мембрану 30 из вспененного ПТФЭ, поры которой в результате капиллярного затекания постепенно заполнялись жидким ПДМС. Одна из сторон изготовленного таким способом за один проход листового материала 12, состоящего из слоя с ВПС и слоя чистого ПДМС, обладала большей адгезионной способностью, чем его другая, не покрытая слоем липкого полимера сторона. Высокая адгезионная способность одной из сторон изготовленного таким способом листового материал обусловлена капиллярным затеканием жидкого полимера в поры мембраны. Небольшие по размерам поры мембраны 30, изготовленной из вспененного ПТФЭ, действуют как капилляры и под действием сил поверхностного натяжения, возникающих между стенками капилляров и жидким ПДМС, постепенно заполняются жидким ПДМС. В тонких мембранах 30 с небольшими размерами пор под действием этих сил жидкий полимер доходит до внешней, верхней поверхности 25 мембраны 30, на которой при ослаблении сил поверхностного натяжения процесс капиллярного затекания заканчивается. В изготовленном таким способом листовом материале касающаяся кожи поверхность 15 по существу на 100% состоит из ПДМС, тогда как его другая, верхняя поверхность 25 имеет структуру смеси полимеров с ВПС.

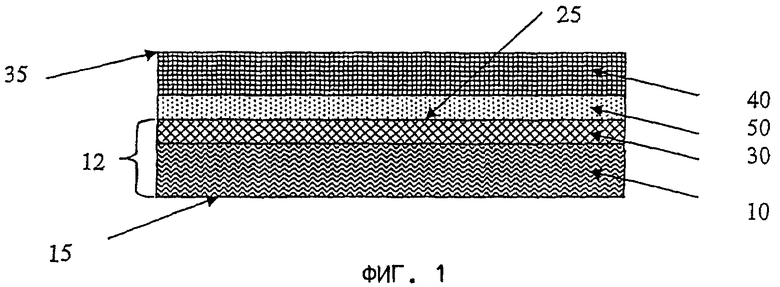

Несмотря на достаточно заметную разницу адгезионной способности двух поверхностей 15 и 25 изготовленного таким способом листового материала, в некоторых случаях возникает необходимость в использовании материала с еще большей разницей адгезионной способности его противоположных сторон. Так, например, в настоящее время выпускается листовой материал (под названием Oleeva® Fabric, OLEEVA® является товарным знаком, принадлежащим фирме Bio Med Sciences, Inc., и зарегистрированным 24 апреля 2001 г. под номером 2446261 для листового материала, предназначенного для местного применения при заживлении порезов кожи), изготовленный из листа 12 с ВПС, к внешней или верхней поверхности 25 которого приклеено текстильное полотно 40, практически полностью защищающее лейкопластырь от скручивания и прилипания к одежде, которая может легко скользить по закрытой защитной тканью внешней поверхности лейкопластыря. Такой листовой материал изготавливают в два прохода, покрывая верхнюю поверхность 25 описанного в приведенном выше примере листа 12 с ВПС дополнительным слоем 50 жидкого ПДМС, на который укладывают защитную ткань 40. Дополнительный слой 50 (фиг.1) жидкого ПДМС обладает свойствами клея и соединяет текстильное полотно (защитную ткань) 40 с верхней поверхностью 25 листа с ВПС. Несмотря на все очевидные недостатки способа изготовления листового материала с ВПС в два прохода (включая экономические факторы, такие как высокие затраты времени и высокая трудоемкость, а также сравнительно низкое качество полученной продукции и большое количество брака) все многочисленные усилия, направленные на разработку способа изготовления листового материала марки Oleeva® Fabric за один проход до настоящего времени не дали никаких положительных результатов.

При непрерывном изготовлении листового материала с ВПС для уменьшения количества проходов и нанесения второго слоя 50 ПДМС и укладки текстильного полотна 40 на одной технологической линии необходимо, как очевидно, установить между двумя секциями туннельной печи второе устройство для нанесения покрытий. Такое решение, однако, фактически требует установки второй туннельной печи и наличия для этого достаточно большого свободного места и поэтому было признано не пригодным для практической реализации. Простая разрезка печи на две части и установка между ними дополнительного устройства для нанесения покрытий нежелательна, поскольку при этом фактически наполовину снижается производительность линии. Связано это с тем, что скорость сшивания ПДМС напрямую зависит от времени его нахождения в печи. При уменьшении длины печи увеличить время нахождения в ней полимера можно, как очевидно, только за счет снижения скорости. Поскольку первый слой 12 листа с ВПС до контакта с любой частью машины или роликами должен быть достаточно твердым (во избежание его прилипания к поверхности роликов или перемещения ПДМС), снижение длины печи в два раза обязательно требует двукратного уменьшения скорости прохождения листа между роликами, предназначенными для нанесения на него второго покрытия. Иными словами, установка второй печи или разрезка на две части одной существующей печи по существу в два раза увеличивает время, необходимое для обработки материала, и существенно повышает капитальные затраты на установку второго устройства для нанесения покрытий.

Краткое изложение сущности изобретения

При создании изобретения неожиданно было установлено, что листовой материал марки Oleeva® Fabric можно изготавливать не традиционным способом в два прохода, а новым, предлагаемым в изобретении способом за один проход. При разработке нового способа изготовления листового материала марки Oleeva® Fabric изготовленную из вспененного ПТФЭ мембрану укладывали описанным выше способом на поверхность жидкого слоя 10 ПДМС, но в отличие от обычного способа лист 12 с ВПС не вулканизировали до момента укладки на него текстильного полотна (защитной ткани) 40. Вначале такой способ не дал положительных результатов, поскольку при этом не удавалось добиться прочного соединения верхней поверхности 25 листа с ВПС с тканью 40. Причиной этого является, как очевидно, естественное окончание процесса капиллярного затекания жидкого ПДМС в поры изготовленной из вспененного ПТФЭ мембраны 30 на ее верхней поверхности и недостаточное для прочного соединения с защитной тканью 40 количество находящегося на ней липкого полимера.

Попытки увеличения за счет внешнего давления количества жидкого ПДМС, протекающего через поры мембраны 30 из вспененного ПТФЭ на ее верхнюю поверхность 25, и, как следствие этого, повышение прочности сцепления текстильного полотна (защитной ткани) 40 с мембраной оказались достаточно проблематичными по целому ряду причин. Так, в частности, было установлено, что под действием внешнего давления жидкий силикон снизу отжимается от точки приложения давления к верхней поверхности мембраны, и общая толщина полученного листа уменьшается. Под действием внешнего давления, кроме того, происходит неустойчивое смещение материала вверх от точки приложения давления. Именно этими причинами и можно объяснить, что внешнее давление не позволяет повысить прочность сцепления защитной ткани 40 с верхней поверхностью 25 листа с ВПС до необходимого уровня.

Эффективность внешнего давления как средства повышения прочности сцепления защитной ткани с мембраной листа с ВПС можно в определенной степени повысить за счет применения соответствующих растворителей. Смешивая жидкий ПДМС с трихлорэтаном и существенно уменьшая его вязкость, можно добиться минимального уровня адгезии между листом 12 с ВПС и защитной тканью 40 либо за счет более полного затекания жидкого полимера в поры мембраны, либо за счет увеличения концентрации полимера на верхней поверхности мембраны в результате испарения растворителя. Таким способом, однако, не удается добиться достаточно прочного соединения защитной ткани с листом с ВПС, которое могло бы выдержать любые напряжения, могущие привести к отслоению защитной ткани 40 от листа 12 с ВПС при отрыве готового многослойного листового материала 52 от несущей подложки 20. Использование растворителя, кроме того, требует дополнительных затрат и создает определенные проблемы экологического характера, связанные с испарением растворителя и его утилизацией.

Добиться прочного соединения защитной ткани 40 с листом 12 с ВПС при изготовлении композитного листового материала 52 за один проход без применения растворителя можно за счет создания небольшого по величине давления, постоянно прикладываемого к поверхности покрытого слоем защитной ткани композитного листа 52 при его прохождении через туннельную печь 60 во время вулканизации жидкого полимера. Достигается это с помощью нескольких расположенных в определенных точках внутри печи холостых роликов, по которым по S-образной извилистой траектории 70 проходит поочередно огибающий их сверху и снизу листовой материал (фиг.5 и 6). Такой способ позволяет создавать на поверхности покрытого слоем защитной ткани композитного листового материала 52 небольшое давление, достаточное для прочного соединения листа 12 с ВПС с тканью 40 без всякого перемещения жидкого ПДМС в порах мембраны.

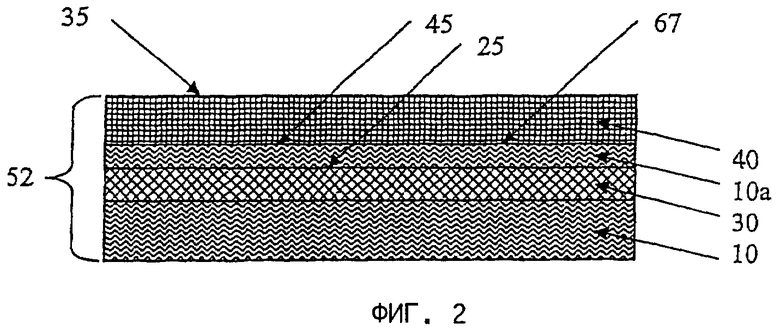

Повысить эффективность нового способа изготовления покрытого защитной тканью листового материала с ВПС можно за счет создания разрежения на поверхности ткани 40. Для создания разрежения на верхней поверхности 35 защитной ткани 40 можно использовать вакуумный ролик, расположенный на входе в печь 60 (фиг.6) с S-образной извилистой траекторией 70 движения листового материала. Под действием разрежения жидкий ПДМС 10а (фиг.2) проходит через поры мембраны на верхнюю поверхность 25 листа 10 с ВПС и смачивает нижнюю поверхность 45 защитной ткани 40, повышая прочность ее соединения с пропитанной жидким ПДМС 10а мембраной.

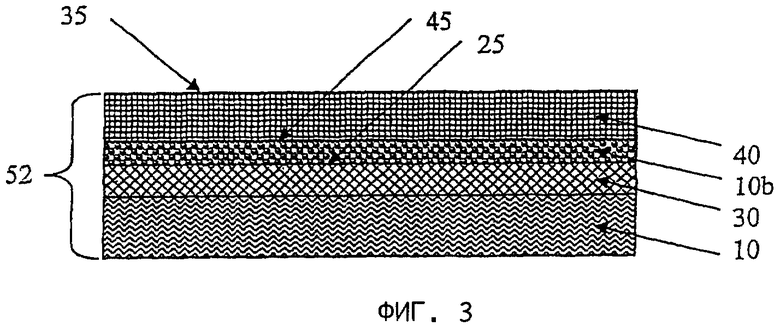

При изготовлении листового материала с ВПС способом, предлагаемым еще в одном из вариантов осуществления настоящего изобретения, используют предварительно изготовленную из вспененного ПТФЭ мембрану, ламинированную защитным материалом. При изготовлении таким способом прочность соединения защитного материала с листом с ВПС не зависит от эффективности пропитки мембраны жидким полимером. При изготовлении листового материала с ВПС этим способом изготовленной из пористого ПТФЭ пленкой можно ламинировать тканые защитные материалы хорошо известными способами с использованием термоплавкого клея или термосваркой. При использовании термоплавкого клея его расплав наносят точками на поверхность изготовленной из пористого ПТФЭ мембраны или на поверхность защитного материала, после чего с помощью прижимного ролика или иным путем мембрану и защитный материал с определенным давлением прижимают друг к другу. При термосварке мембрану и защитный материал нагревают до температуры по меньшей мере частичного плавления одного из материалов и затем прижимают друг к другу прижимным роликом или иным путем. Для практического осуществления этого способа можно использовать любую технологию, позволяющую изготовить мембрану, ламинированную защитным материалом.

Предлагаемый в изобретении способ обладает по сравнению с известными способами, например, следующими преимуществами:

1) возможностью изготовления листового материала с ВПС за один проход;

2) отсутствием второго слоя 50 ПМДС, используемого в качестве клея;

3) отсутствием растворителей или других вспомогательных материалов;

4) возможностью нахождения материала в печи в течение необходимого периода времени без увеличения ее длины;

5) повышенной скоростью движения материала, обусловленной отсутствием необходимости в полном сшивании слоя 10 ПМДС до окончания процесса. Кроме того, при изготовлении листового материала с ВПС предлагаемым в изобретении способом с роликами или другими деталями машины соприкасается не прилипающая к ним верхняя поверхность 35 защитной ткани 40, что также позволяет увеличить производительность линии;

6) возможностью нанесения отрываемого покрытия только на одну сторону несущей подложки 20. При изготовлении листового материала с ВПС обычным способом используемая бумажная подложка покрывается полимерной смолой с обеих сторон, поскольку при намотке в рулон во время первого прохода верхняя поверхность 25 листа 12 с ВПС прижимается к обратной стороне бумажной подложки 20. Поэтому во избежание прилипания листа с ВПС к обратной стороне подложки 20 на нее приходится наносить второе отрываемое покрытие. Наличие у листового материала в конце первого прохода защитной ткани 40 полностью устраняет необходимость в нанесении отрываемого покрытия на вторую сторону подложки.

Краткое описание чертежей

На фиг.1 в разрезе показан известный листовой материал с ВПС, состоящий из пропитанной слоем 10 ПДМС изготовленной из вспененного ПЭТФ мембраны 30, соединенной нанесенным на ее внешнюю, верхнюю поверхность 25 дополнительным липким слоем 50 ПДМС с текстильным полотном (защитной тканью) 40.

На фиг.2 в разрезе показан изготовленный по предпочтительному варианту осуществления предлагаемого в изобретении способа листовой материал с ВПС, состоящий из пропитанной слоем 10 ПДМС изготовленной из вспененного ПЭТФ мембраны 30 с нанесенным на ее внешнюю, верхнюю поверхность 25 дополнительным слоем 10а ПМДС, прочно соединенным на границе 45 раздела с защитной тканью 40.

На фиг.3 в разрезе показан изготовленный по предпочтительному варианту осуществления предлагаемого в изобретении способа листовой материал с ВПС, состоящий из пропитанной слоем 10 ПМДС изготовленной из вспененного ПЭТФ мембраны 30, предварительно ламинированной и прочно соединенной на границе 45 раздела с защитной тканью 40 нанесенным на мембрану в отдельных точках слоем 10b смолы.

На фиг.4 показана технологическая схема известного способа изготовления листового материала с ВПС из намотанной в рулон 80 подложки 20, которая проходит через ванну 9 с жидким ПДМС 10. Удаляя раклей 90 излишки ПДМС, на поверхности подложки оставляют тонкий слой покрытия 11, на которое во время первого прохода укладывают изготовленную из вспененного ПТФЭ пленку 30, а во время второго прохода - защитную ткань 40. Подложку с покрытием из ПДМС и пленкой из ПТФЭ или защитной тканью затем пропускают через туннельную печь 60.

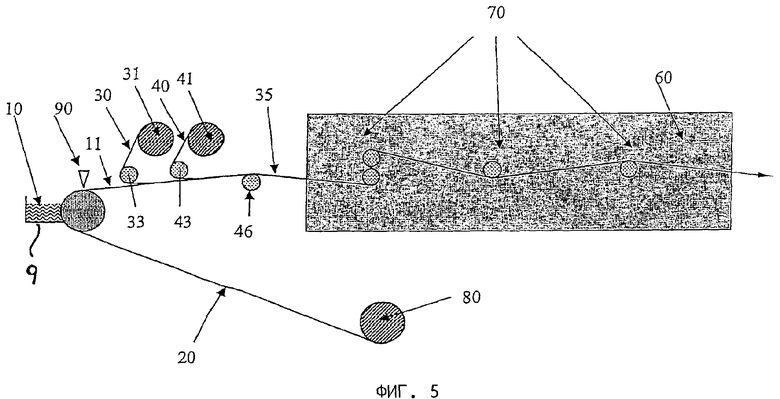

На фиг.5 показана технологическая схема предпочтительного варианта осуществления предлагаемого в изобретении способа изготовления листового материала с ВПС (пример 1). Состоящий из покрытой тонким слоем 11 жидкого ПДМС подложки 20, изготовленной из вспененного ПТФЭ пленки 30 и уложенной на нее защитной ткани 40, многослойный листовой материал с ВПС нагревают в туннельной печи, расположенные в которой холостые ролики 70 образуют S-образную извилистую траекторию движения поочередно огибающего их сверху и снизу листового материала. При такой схеме движения листового материала в туннельной печи с роликами соприкасается не прилипающая к ним верхняя поверхность 35 защитной ткани 40.

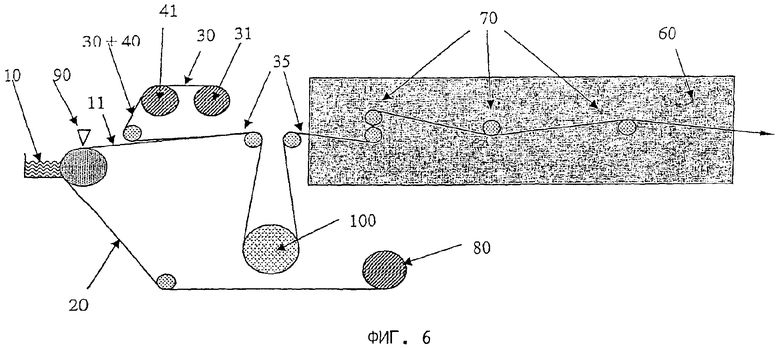

На фиг.6 показана технологическая схема другого предпочтительного варианта осуществления предлагаемого в изобретении способа изготовления листового материала с ВПС (пример 2). Сматываемая с рулона мембрана 30, изготовленная из вспененного ПТФЭ, проходит по рулону 41 защитной ткани 40 и вместе с тканью укладывается на покрытую тонким слоем 11 ПДМС подложку. До попадания в печь состоящий из подложки, мембраны и защитной ткани листовой материал огибает с углом охвата порядка 180° (от 3-часового положения стрелки часов до 9-часового на фиг.6) вакуумный ролик 100, который создает на поверхности 35 защитной ткани 40 определенное разрежение.

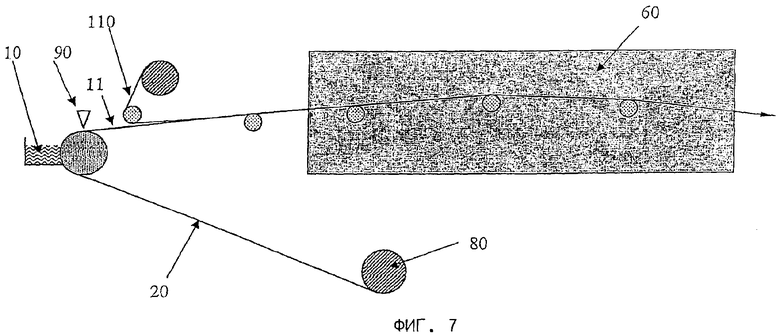

На фиг.7 показана технологическая схема еще одного предпочтительного варианта осуществления предлагаемого в изобретении способа изготовления листового материала с ВПС (пример 3). В этом примере используют текстильное полотно, предварительно ламинированное с использованием термоплавкого полиуретанового клея 10b пленкой из ПТФЭ. Предварительно ламинированное пленкой из ПТФЭ текстильное полотно 110 сматывают с рулона и укладывают на покрытую тонким слоем жидкого ПДМС подложку, получая на месте нагреваемый затем в туннельной печи листовой материал с ВПС.

Предпочтительные варианты осуществления изобретения

Приведенные ниже примеры не ограничивают объем изобретения и не исключают возможности внесения в рассмотренные в них варианты различных изменений и усовершенствований, не выходящих за объем изобретения. В этой связи необходимо также отметить, что при изготовлении различных изделий, которые не предназначены для использования в качестве перевязочных материалов и лейкопластырей, некоторые из указанных в этих примерах материалов можно заменить другими материалами. В первую очередь это относится, в частности, к текстильному полотну, используемому в качестве защитной ткани, вместо которой для изготовления листового материала с ВПС можно использовать различные нетканые пленки, пенопласты и другие подобные материалы.

Пример 1

Покрытую полимером несущую подложку 20 шириной 15 дюймов (38 см) сматывали с бобины 80 со скоростью около 1 фута (30 см) в минуту. Затем на подложку 20 пропускали через позицию нанесения покрытия с расположенной над валиком раклей, где из заполненной жидким ПДМС 10 ванны 9 с помощью ракли наносили тонкий слой 11 покрытия шириной 11,5 дюйма (29 см). Зазор между поверхностью подложки 20 и раклей 90 составлял 0,020 дюйма (500 мкм). На покрытую слоем 11 поверхность жидкого ПДМС укладывали сматываемую с бобины 31 изготовленную из вспененного ПТФЭ мембрану 30 толщиной 0,0003 дюйма (8 мкм) и шириной 12 дюймов (30 см). Затем на поверхность изготовленной из вспененного ПТФЭ мембраны 30 укладывали сматываемое с бобины 41 вертелочное трикотажное полотно 40 шириной 14 дюймов (36 см). Бобина 31 с изготовленной из вспененного ПТФЭ мембраной 30 была установлена на расстоянии около 6 дюймов (15 см) от ракли 90, а бобина 41 с вертелочным трикотажным полотном 40 была установлена на расстоянии около 8 дюймов (20 см) от бобины 31 с мембраной 30. Сматываемые с бобин 31 и 41 мембрана и вертелочное трикотажное полотно соответственно огибали расположенные на небольшом расстоянии от верхней поверхности подложки 20 холостые ролики 33 и 43. Для аккуратного совмещения покрытой слоем 11 жидкого ПДМС подложки 20 с мембраной 30 и полотном 40 на некотором расстоянии от холостого ролика 43 был установлен опорный ролик 46, наклоняющий подложку под небольшим углом к горизонтальной плоскости.

Состоящий из покрытой слоем жидкого ПДМС подложки с уложенной на нее мембраной и вертелочного трикотажного полотна листовой материал пропускали через туннельную печь 60 длиной 12 футов (3,7 м) по образованной расположенными в ней холостыми роликами извилистой S-образной траектории 70. Температура воздуха в печи 60 составляла приблизительно 180°F (82°C). Выходящий из печи листовой материал наматывали на приемную бобину с (не показанным на чертежах) устройством для регулирования натяжения. Полученный рулон готового листового материала затем с помощью высекательного цилиндра разрезали на отдельные готовые для дальнейшего использования части.

Пример 2

Описанный в этом примере способ изготовления листового материала с ВПС отличается от описанного в примере 1 системой подачи сматываемых с бобин мембраны и защитной ткани (фиг.6), выполненной в этом примере таким образом, что сматываемую с бобины изготовленную из вспененного ПТФЭ мембрану 30 сначала укладывают на сматываемую с бобины защитную ткань 40, а затем вместе с защитной тканью одновременно укладывают на покрытую слоем 11 жидкого ПДМС поверхность подложки (фиг.6). Такая схема облегчает процесс сматывания с бобины изготовленной из вспененного ПТФЭ и очень чувствительной к натяжению и поэтому легко подверженной разрыву мембраны 30. Кроме того, в этом варианте между точкой, в которой сматываемую с бобины мембрану укладывают на сматываемую с другой бобины защитную ткань, и входом в печь 60 установлен вакуумный ролик 100. Длина активной части поверхности вакуумного ролика 100 составляет около 12 дюймов (30 см), а угол охвата огибающего его листового материала составляет около 180°.

Пример 3

Описанный в этом примере способ изготовления листового материала с ВПС отличается от описанного в примере 1 тем, что используемое в этом примере для изготовления такого материала текстильное полотно предварительно ламинируют изготовленной из вспененного ПТФЭ пленкой с помощью термоплавкого полиуретанового клея 10b, который отдельными точками наносят на поверхность пленки. Сматываемое с бобины предварительно ламинированное пленкой из ПТФЭ текстильное полотно 110 укладывают пленкой на покрытую слоем жидкого ПДМС поверхность подложки. Термоплавкий клей прочно соединяет мембрану с текстильным полотном и позволяет отказаться от применения вакуумного ролика или использования соответствующего растворителя. Предлагаемый в этом варианте способ, основанный на использовании одной бобины с намотанной на нее предварительно ламинированной защитной тканью мембраной из вспененного ПТФЭ, существенно упрощает всю систему подачи сматываемых с бобин исходных материалов. Требующее выполнения отдельной подготовительной операции предварительное ламинирование обеспечивает высокую прочность соединения защитной ткани с мембраной независимо от эффективности пропитки ткани жидким ПДМС и позволяет отказаться от какой-либо доработки существующего оборудования. При изготовлении листового материала с ВПС таким способом эффективность пропитки и прочность соединения защитной ткани с мембраной меньше зависят от скорости линии и температуры, что позволяет повысить производительность линии и полностью компенсирует затраты на предварительное ламинирование. Любое сочетание размеров пор и толщины вспененного ПТФЭ, которое обеспечивает необходимую пропитку вспененного ПТФЭ жидким ПДМС с образованием структуры взаимопроникающей полимерной сетки (ВПС), позволяет изготовить листовой материал с ВПС, прочно соединенный с защитной тканью.

Все описанные в приведенных выше примерах способы позволяют изготовить покрытый защитной тканью многослойный листовой материал 52 (фиг.2), который состоит из двух прочно соединенных друг с другом слоев и который можно легко оторвать от несущей бумажной подложки 20 без отделения слоя защитной ткани 40 от листа 12 с ВПС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ И СЛОИСТЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2167702C2 |

| ОГНЕСТОЙКИЕ ЛАМИНАТЫ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ | 2008 |

|

RU2470788C2 |

| ЛЕГКАЯ ДОЛГОВЕЧНАЯ ОДЕЖДА И СЛОИСТЫЕ МАТЕРИАЛЫ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2495751C2 |

| КОМБИНИРОВАННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2009 |

|

RU2412625C1 |

| ЛЕГКИЕ ИЗНОСОСТОЙКИЕ УКРЫТИЯ И СЛОИСТЫЕ МАТЕРИАЛЫ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2514062C2 |

| МАТЕРИАЛ С ПОКРЫТИЕМ, ОТРАЖАЮЩИМ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ | 1995 |

|

RU2127194C1 |

| МАТЕРИАЛЫ, ЗАЩИЩАЮЩИЕ ОТ ОЖОГОВ | 2008 |

|

RU2454907C2 |

| Текстильный нетканый многослойный электропрядный материал с повышенными износостойкостью и стойкостью к воздействию моющих средств и способ его получения | 2018 |

|

RU2693832C1 |

| ВОДОНЕПРОНИЦАЕМАЯ ОБУВЬ (ВАРИАНТЫ), МЯГКАЯ ВСТАВКА ДЛЯ ОБУВИ И СПОСОБ ИЗГОТОВЛЕНИЯ ВОДОНЕПРОНИЦАЕМОЙ ОБУВИ | 2013 |

|

RU2598577C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОВПИТЫВАЮЩЕЙ ЛЕНТЫ ИЗ ВСПЕНЕННОГО ПОЛИСТИРОЛА И УПАКОВКА ИЗ ЭТОЙ ЛЕНТЫ (ВАРИАНТЫ) | 2009 |

|

RU2421333C1 |

Изобретение относится к медицине, конкретно к новому способу изготовления листового материала со взаимопроникающими полимерными сетками (ВПС). Изобретение относится, в частности, к изготовлению такого листового материала и его соединению с защитным материалом для использования в качестве перевязочного материала и в качестве лейкопластыря. По сравнению с известными способами предлагаемый способ обладает такими, например, преимуществами как а) возможность изготовления листового материала с ВПС за один проход, б) отсутствие второго покрытия из жидкого полимера, используемого в качестве клея, в) отсутствие растворителей или других вспомогательных материалов, г) возможность нахождения материала в печи в течение необходимого периода времени без увеличения ее длины, г) повышенная скорость движения материала и д) возможность нанесения отрываемого покрытия только на одну сторону несущей подложки. 5 н. и 21 з.п. ф-лы, 7 ил.

1. Способ изготовления листа (12) со взаимопроникающей полимерной сеткой, соединенного с защитным материалом (40), заключающийся в том, что

а) наносят слой (11) жидкого полимера (10) на несущую подложку (20),

б) на поверхность слоя (11) жидкого полимера укладывают микропористую полимерную листовую мембрану (30) и пропитывают ее нанесенным на подложку жидким полимером (10),

в) на внешнюю поверхность (25) пропитанной полимером мембраны (30) укладывают защитный материал (40),

г) соединяют защитный материал (40) с пропитанной мембраной (30) с получением композитного листового материала (52) и

д) переводят жидкий полимер в твердое состояние, причем композитный листовой материал формируют, отверждая вместе указанные пропитанную мембрану и защитный материал при одном проходе через печь.

2. Способ по п.1, в котором в качестве жидкого полимера (10) используют полидиметилсилоксан.

3. Способ по п.1, в котором микропористую полимерную мембрану (30) изготавливают из вспененного политетрафторэтилена.

4. Способ по п.1, в котором в качестве защитного материала используют текстильное полотно (40).

5. Способ по п.1, в котором в качестве защитного материала используют пенопласт, пленку из нетканого материала или материал, не являющийся текстильным полотном.

6. Способ по п.1, в котором для более прочного соединения защитного материала (40) с внешней или верхней поверхностью мембраны (30) используют разрежение, создаваемое вакуумным роликом (100), который прижимают к внешней, или верхней, поверхности (35) защитного материала (40) до затвердевания жидкого полимера.

7. Способ по п.1, в котором в качестве жидкого полимера (10) используют полидиметилсилоксан, микропористую полимерную мембрану (30) изготавливают из вспененного политетрафторэтилена, а в качестве защитного материала (40) используют пенопласт, пленку из нетканого материала или материал, не являющийся текстильным полотном.

8. Способ по п.1, в котором в качестве жидкого полимера (10) используют полидиметилсилоксан, микропористый полимерный лист (30) изготавливают из вспененного политетрафторэтилена, а в качестве защитного материала (40) используют пенопласт, пленку из нетканого материала или материал, не являющийся текстильным полотном.

9. Способ получения взаимопроникающих полимерных сеток, соединяемых in situ с различными пористыми защитными материалами, такими как текстильное полотно, заключающийся в следующих усовершенствованиях: а) осуществление за один проход, б) отсутствие необходимости в нанесении второго слоя ПДМС, используемого в качестве клея, в) к поверхности покрытого слоем защитной ткани композитного листа (52) прикладывают постоянное давление во время отверждения при его прохождении через туннельную печь (60) по S-образной извилистой траектории, образованной расположенными в печи холостыми роликами, которые он поочередно огибает проходя через печь с формированием прочного соединения листа (12) с ВПС и текстильного полотна (40) без применения растворителей или других вспомогательных материалов, г) нахождение материала в печи в течение необходимого периода времени без увеличения ее длины, д) повышенная скорость движения материала, обусловленная отсутствием необходимости в полном сшивании ПДМС до окончания процесса, е) нанесение отрываемого покрытия только на одну сторону несущей подложки (20).

10. Способ изготовления за один проход материала для перевязки ран или лейкопластыря, заключающийся в том, что на несущую подложку (20) наносят слой (10) жидкого ПДМС, сверху на слой (10) жидкого ПДМС укладывают мембрану (30) из вспененного ПТФЭ с порами небольшого размера, мембрану (30) из вспененного ПТФЭ пропитывают жидким ПДМС, который под действием капиллярного эффекта затекает в ее поры и проходит на верхнюю поверхность мембраны (30) с образованием листа (12) с ВПС, верхнюю поверхность (25) листа (12) с ВПС присоединяют к текстильному полотну (40) с получением композитного листа (52), с полотном, которое защищает лист от скручивания и прилипания к одежде, которая может легко скользить по закрытой текстильным полотном (40) внешней поверхности листа (12), лист (12) с ВПС вместе с уложенным на его верхнюю поверхность текстильным полотном (40) вулканизируют, к поверхности покрытого слоем защитной ткани композитного листа (52) прикладывают постоянное давление во время отверждения при его прохождении через туннельную печь (60) по S-образной извилистой траектории (70), образованной расположенными в печи холостыми роликами, которые он поочередно огибает проходя через печь с формированием прочного соединения листа (12) с ВПС и текстильного полотна (40).

11. Способ по п.10, в котором изготовленную из вспененного ПТФЭ мембрану (30) укладывают на текстильное полотно (40) и одновременно смачивают жидким ПДМС.

12. Способ по п.10, в котором до подачи в печь (60) на верхней поверхности (35) текстильного полотна (40) создают разрежение, способствующее более эффективному соединению листа (12) с ВПС и текстильного полотна (40).

13. Способ изготовления листа (12) со взаимопроникающей полимерной сеткой, соединенного с защитным материалом (40), заключающийся в том, что а) на несущую подложку (20) наносят слой (11) жидкого полимера (10), б) на поверхность слоя (11) жидкого полимера укладывают ламинированный лист (110), состоящий из микропористой полимерной листовой мембраны и защитного материала, и пропитывают микропористую полимерную мембрану нанесенным на подложку жидким полимером (10) и в) жидкий полимер переводят в твердое состояние, причем композитный листовой материал формируют, отверждая вместе указанные пропитанную мембрану и защитный материал при одном проходе через печь.

14. Способ по п.13, в котором в качестве жидкого полимера (10) используют полидиметилсилоксан.

15. Способ по п.13, в котором микропористую полимерную мембрану (30) изготавливают из вспененного политетрафторэтилена.

16. Способ по п.13, в котором в качестве защитного материала используют текстильное полотно (40).

17. Способ по п.13, в котором в качестве защитного материала используют пенопласт, пленку из нетканого материала или материал, не являющийся текстильным полотном.

18. Способ по п.13, в котором в качестве жидкого полимера (10) используют полидиметилсилоксан, микропористую полимерную мембрану (30) изготавливают из вспененного политетрафторэтилена, а в качестве защитного материала (40) используют текстильное полотно.

19. Способ по п.13, в котором в качестве жидкого полимера (10) используют полидиметилсилоксан, микропористый полимерный лист (30) изготавливают из вспененного политетрафторэтилена, а в качестве защитного материала (40) используют пенопласт, пленку из нетканого материала или материал, не являющийся текстильным полотном.

20. Способ изготовления материала для перевязки ран или лейкопластыря, заключающийся в том, что на несущую подложку (20) наносят слой (10) жидкого полимера, сверху на слой (10) жидкого полимера укладывают ламинированный слой (30), состоящий из микропористой полимерной листовой мембраны и защитного материала, микропористую полимерную листовую мембрану ламинированного слоя (30) пропитывают жидким полимером, который под действием капиллярного эффекта затекает в поры мембраны и образует лист (12) со взаимопроникающей полимерной сеткой, и жидкий полимер переводят в твердое состояние, пропуская за один проход через печь указанные микропористую полимерную листовую мембрану ламинированного слоя, защитный материал и слой жидкого полимера.

21. Способ по п.20, в котором в качестве жидкого полимера (10) используют полидиметилсилоксан.

22. Способ по п.20, в котором микропористую полимерную мембрану (30) изготавливают из вспененного политетрафторэтилена.

23. Способ по п.20, в котором в качестве защитного материала используют текстильное полотно (40).

24. Способ по п.20. в котором в качестве защитного материала используют пенопласт, пленку из нетканого материала или материал, не являющийся текстильным полотном.

25. Способ по п.20, в котором в качестве жидкого полимерного слоя (10) используют полидиметилсилоксан, микропористую полимерную мембрану (30) изготавливают из вспененного политетрафторэтилена, а в качестве защитного материала (40) используют текстильное полотно.

26. Способ по п.20, в котором в качестве жидкого полимерного слоя (10) используют полидиметилсилоксан, микропористый полимерный лист (30) изготавливают из вспененного политетрафторэтилена, а в качестве защитного материала (40) используют пенопласт, пленку из нетканого материала или материал, не являющийся текстильным полотном.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| АБСОРБИРУЮЩАЯ КОМПОЗИЦИЯ И АБСОРБИРУЮЩИЙ ПРОДУКТ ОДНОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2183648C2 |

Авторы

Даты

2010-04-20—Публикация

2004-11-12—Подача