Изобретение относится к области обработки металлов давлением и может быть использовано преимущественно в конструкциях инструментального узла кузнечно-штамповых молотов горячей штамповки. Конкретно это касается узла крепления штампа к молоту. Штамп как рабочий орган молота работает в наиболее тяжелых условиях, подвергается ударным и температурным нагрузкам и изнашивается относительно быстро, но, самое главное, не выдерживает до конца планируемого ресурса работы. Верхняя и нижняя половины штампа по вертикальному размеру рассчитаны на изготовление и эксплуатацию пяти гравюр по мере их износа, но на практике достичь этого полностью не удается. Так, по данным Удмуртского ЦНТИ до 30% штампов выходят из строя в результате развития трещин малоцикловой усталости (Добровольский В.И., Пряхин В.В. Методы испытаний и расчетов на малоцикловую прочность материалов и элементов кузнечных штампов. /Руководящий технический материал/ - Ижевск: Удмуртский ЦНТИ, 1992. 193 с.).

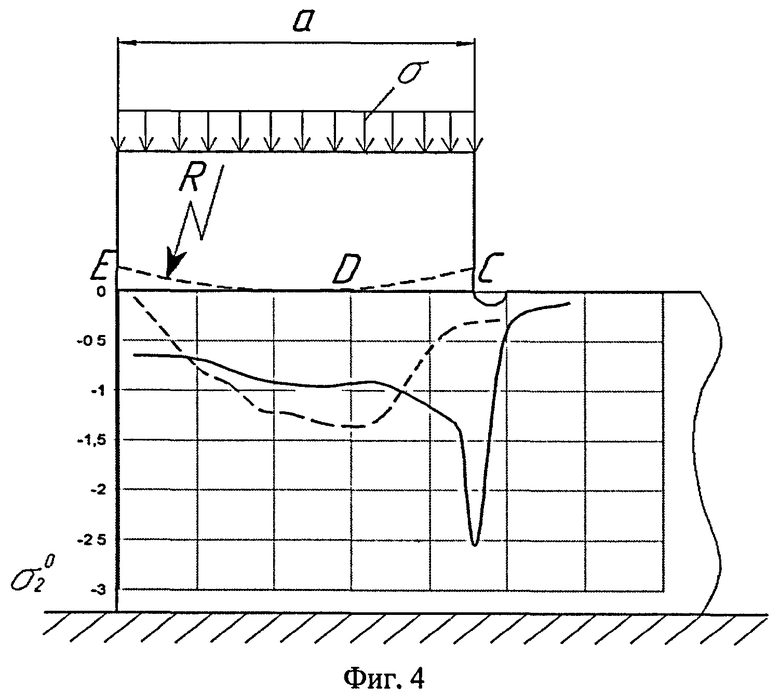

Такой ущерб наносится трещинообразованием в штампах. В большинстве случаев трещины берут начало в зоне галтелей в переходных зонах от хвостовика к заплечикам корпуса штампа. Это говорит о том, что именно здесь находятся зоны максимальной концентрации механических напряжений, что и вызывает здесь начало возникновения трещин. Высокую концентрацию напряжений в этих зонах подтверждает и испытание на плоских моделях элементов узла крепления штампов поляризационно-оптическим методом (см. прилагаемые эпюры главных напряжений фиг.4).

Известен ряд изобретений, направленных на снижение концентрации напряжений в зоне галтелей, например изобретения по авторским свидетельствам №988437, М.кл. B21J 13/00, 1034825, 1750838, 1756010. Достигнуто существенное снижение напряжений в указанной зоне, но недостаточное, чтобы полностью устранить образование трещин.

Наиболее близким по техническому сходству и достигаемому результату, то есть по снижению концентрации напряжений в зоне галтелей, является изобретение по патенту РФ №2072273, М.кл. 6 B21J 13/02 от 23.03.93 г. (прототип). В описании этого изобретения также показан узел крепления, содержащий штамподержатель, хвостовик штампа, закрепленный в пазу штамподержателя с помощью клина, шпонку. Грань клина и боковая поверхность паза штамподержетеля с противоположной от клина стороны, прижатые к хвостовику с обеих боковых сторон, выполнены плоскими.

Но в этом изобретении также недостаточно полно снижается концентрация напряжений в зоне галтелей.

Задачей, решаемой заявленным техническим решением, является дальнейшее снижение концентрации напряжений в зоне галтелей при ударе верхней половины штампа о нижнюю и в результате повышение стойкости штампов и узлов их крепления.

Эта задача решается так, что узел крепления штампа к молоту объемной штамповки, содержащий штамподержатель, хвостовик штампа, закрепленный в пазу штамподержателя с помощью клина, шпонку, имеет грань клина и боковую поверхность паза штамподержателя с противоположной от клина стороны, прижатые к хвостовику с обеих боковых сторон, выполнены в поперечном сечении выпуклыми и скругленными по радиусу, удовлетворяющему условию R=(25…30)·a, где R - радиус скругления, a - ширина контактной поверхности клина.

Обоснование границ (пределов) диапазона.

Если R<25·a, то напряжения на средней зоне контакта боковых поверхностей хвостовика будут существенно завышенными. Если R>30·a, то появится высокая концентрация напряжений у края контактной зоны боковых поверхностей хвостовика возле галтелей штампа. Таким образом, диапазон R=(25…30)·a является оптимальным по напряжениям, возникающим в результате взаимодействия хвостовика и клина с контактной поверхностью паза штамподержателя.

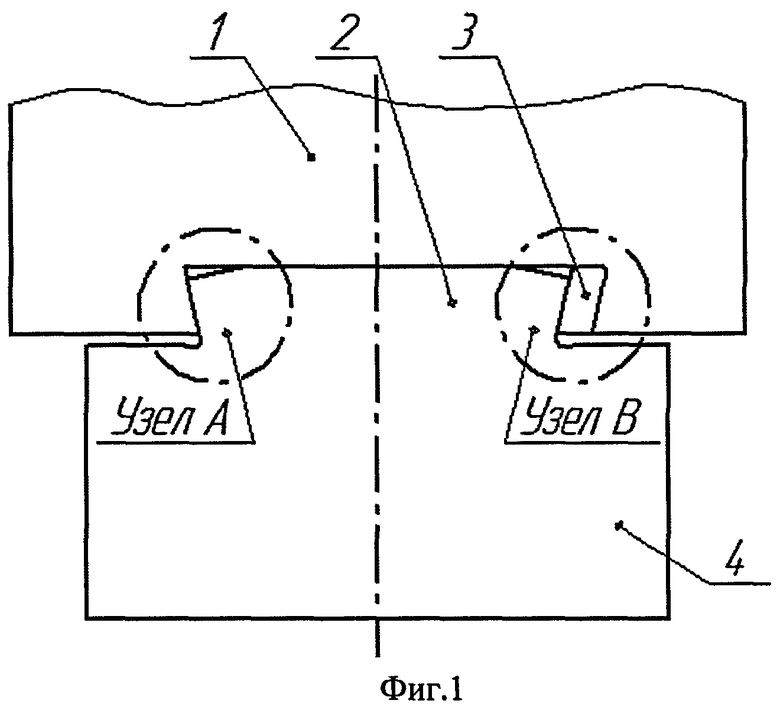

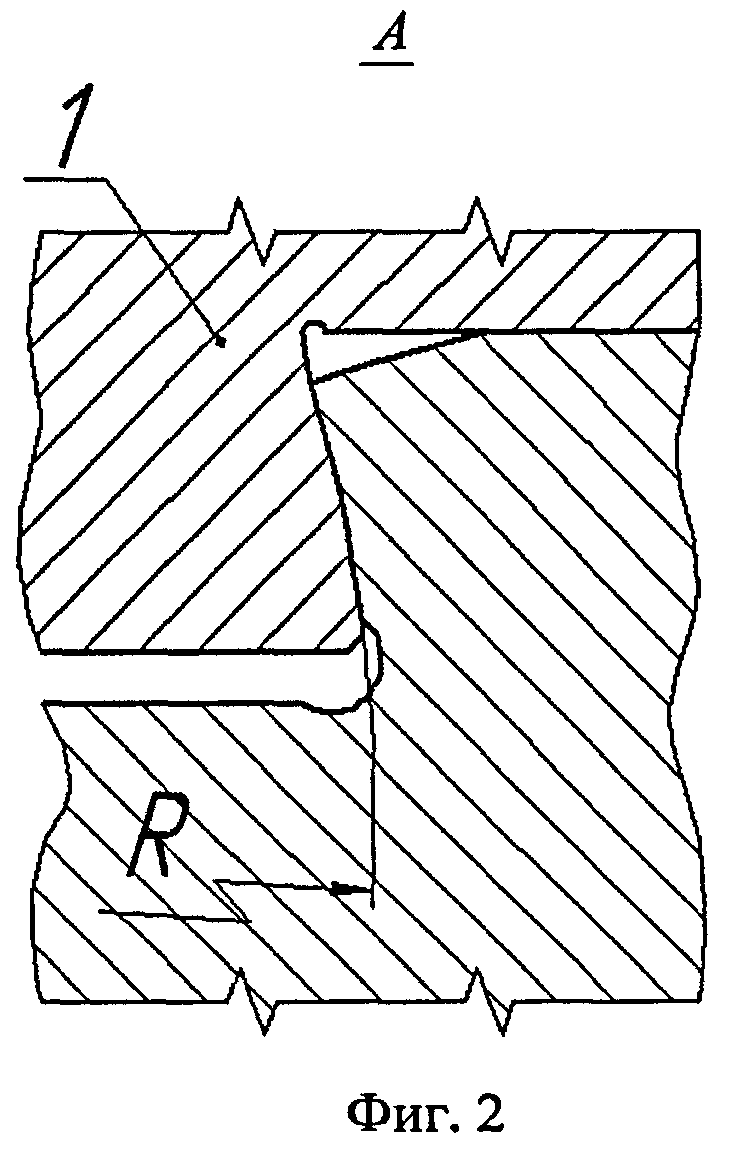

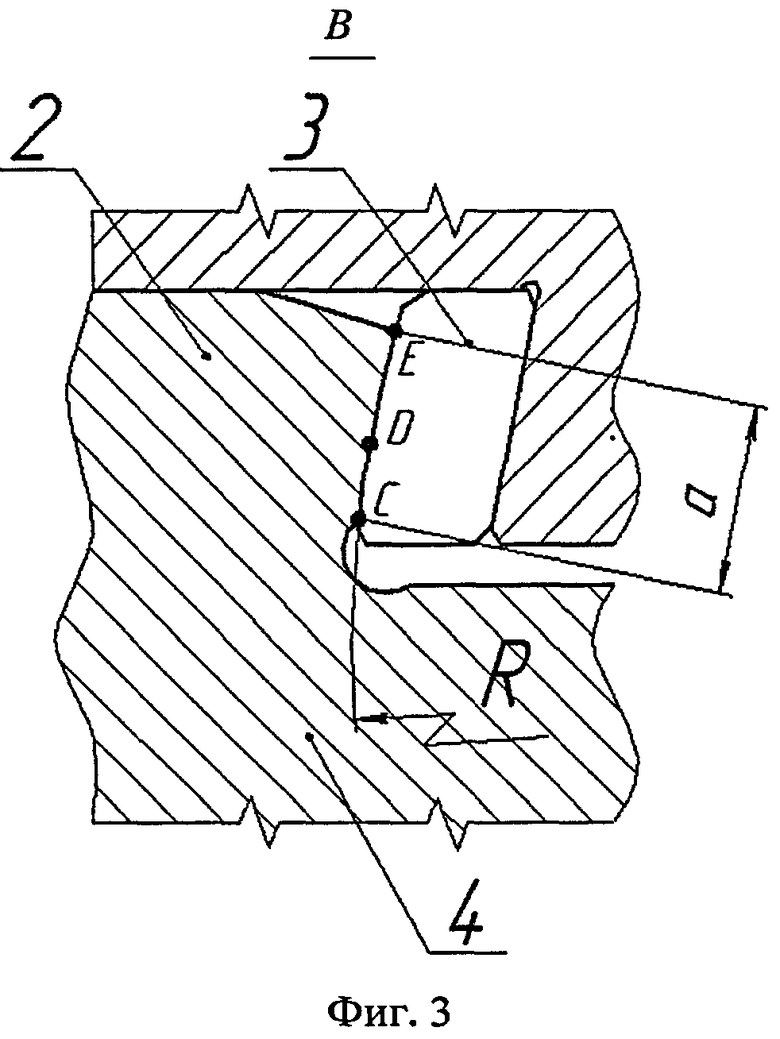

Новизна и изобретательский уровень предлагаемого узла крепления обосновывается тем, что признаков, подобных его отличительным признакам, не было обнаружено при проверке новизны ни в одном из рассмотренных аналогов, включая прототип. Предлагаемый узел крепления штампа к молоту изображен на чертеже, где на фиг.1 показан общий вид предлагаемого узла крепления верхней половины штампа. На фиг.2 показан узел А общего вида. На фиг.3 показан узел В. Обозначения деталей узла крепления: 1 - штамподержатель, 2 - хвостовик штампа, 3 - клин для крепления штампа за хвостовик, 4 - корпус штампа, R - радиус скругления выпуклых поверхностей клина и боковой поверхности паза штамподержателя, прижатых к боковым поверхностям хвостовика, а - ширина контактной поверхности клина. Шпонка на чертежах условно не показана. Боковые поверхности хвостовика выполнены плоскими, но, когда штамп закреплен в узле, эти поверхности зажаты клином и сдеформированы контактными поверхностями клина и паза штамподержателя по радиальной кривой, как показано на чертеже. Удельное давление в нижней и верхней зонах контакта плавно снижается относительно средней зоны.

С целью обоснования эффекта технического решения, то есть снижения концентрации напряжений в зоне галтелей, были проведены эксперименты по определению главных напряжений σ поляризационно-оптическим методом. Эпюры этих напряжений показаны на фиг.4 - модель узла крепления штампа к молоту и эпюры главных напряжений в контактной области СЕ боковой поверхности хвостовика. Сплошной линией показана эпюра напряжений прототипа, пунктирной - эпюра напряжений предлагаемой конструкции, где  ; Р - нагрузка, F - площадь контактной поверхности,

; Р - нагрузка, F - площадь контактной поверхности,  - напряжения в относительных единицах,

- напряжения в относительных единицах,

σ2 - напряжения в контактной области.

Анализ эпюр показывает, что в точке С (в области галтели, смотри также фиг.3) для прототипа (сплошная линия) имеем высокое значение концентрации напряжений, то есть высокие значения напряжений и их градиента - это является причиной трещин в хвостовике. В предлагаемом техничеком решении максимум напряжений (пунктирная линия) перемещен в точку D, он на 40% меньше, чем в прототипе, и в этой точке наблюдается существенно меньший градиент напряжений и, следовательно, меньшая их концентрация. Это позволяет утверждать, что предлагаемое техническое решение позволяет избежать концентрации напряжений в хвостовике, возникающих в результате взаимодействия клина с боковой поверхностью штамподержателя и боковой стороной хвостовика. Теоретические расчеты подтверждают результаты этих испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТОВОЙ ШТАМП БЕРКУТОВА | 1993 |

|

RU2072273C1 |

| Узел крепления молотового штампа | 1987 |

|

SU1493375A1 |

| Узел крепления молотового штампа | 1990 |

|

SU1756010A1 |

| Хвостовик молотового штампа | 1991 |

|

SU1750838A1 |

| Хвостовик молотового штампа | 1982 |

|

SU1034825A1 |

| ШАБОТ ПАРОВОЗДУШНОГО МОЛОТА | 2006 |

|

RU2336141C2 |

| УЗЕЛ СОЕДИНЕНИЯ ШТОКА С БАБОЙ МОЛОТА | 1996 |

|

RU2098216C1 |

| Узел крепления штамподержателя на кузнечном молоте | 1989 |

|

SU1660823A1 |

| Инструментальный узел штамповочного молота | 1985 |

|

SU1311832A1 |

| Узел соединения штамподержателя с шаботом молота | 1985 |

|

SU1333466A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в конструкциях инструментального узла кузнечно-штамповочных молотов для горячей штамповки. Хвостовик штампа закреплен в пазу штамподержателя с помощью клина и шпонки. Прижатые к хвостовику штампа с обеих боковых сторон грань клина и боковая поверхность паза штамподержателя, расположенная с противоположной от клина стороны, выполнены в поперечном сечении выпуклыми. Указанные поверхности скруглены по радиусу R=(25…30)·a, где a - ширина поверхности контакта клина с хвостовиком штампа. В результате обеспечивается повышение стойкости штампов за счет снижения концентрации напряжений в зоне галтелей при ударе верхней половины штампа о нижнюю. 4 ил.

Узел крепления штампа к молоту для объемной штамповки, содержащий штамподержатель с пазом, хвостовик штампа, закрепленный в пазу штамподержателя с помощью клина, шпонку, отличающийся тем, что прижатые к хвостовику штампа с обеих боковых сторон грань клина и боковая поверхность паза штамподержателя, расположенная с противоположной от клина стороны, выполнены в поперечном сечении выпуклыми и скругленными по радиусу R=(25…30)·α, где α - ширина контактной поверхности клина.

| МОЛОТОВОЙ ШТАМП БЕРКУТОВА | 1993 |

|

RU2072273C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ МОЛОТОВЫХ ШТАМПОВ | 1993 |

|

RU2043819C1 |

| Узел крепления штампа к молоту | 1988 |

|

SU1669628A1 |

| US 3918290 A, 11.11.1975. | |||

Авторы

Даты

2010-04-27—Публикация

2008-08-25—Подача