Изобретение относится к обработке металлов давлением и может использоваться при штамповке поковок йа молотах.

Цель изобретения - повышение надежности крепления штампа (штамповой вставки) в штамподержателе.

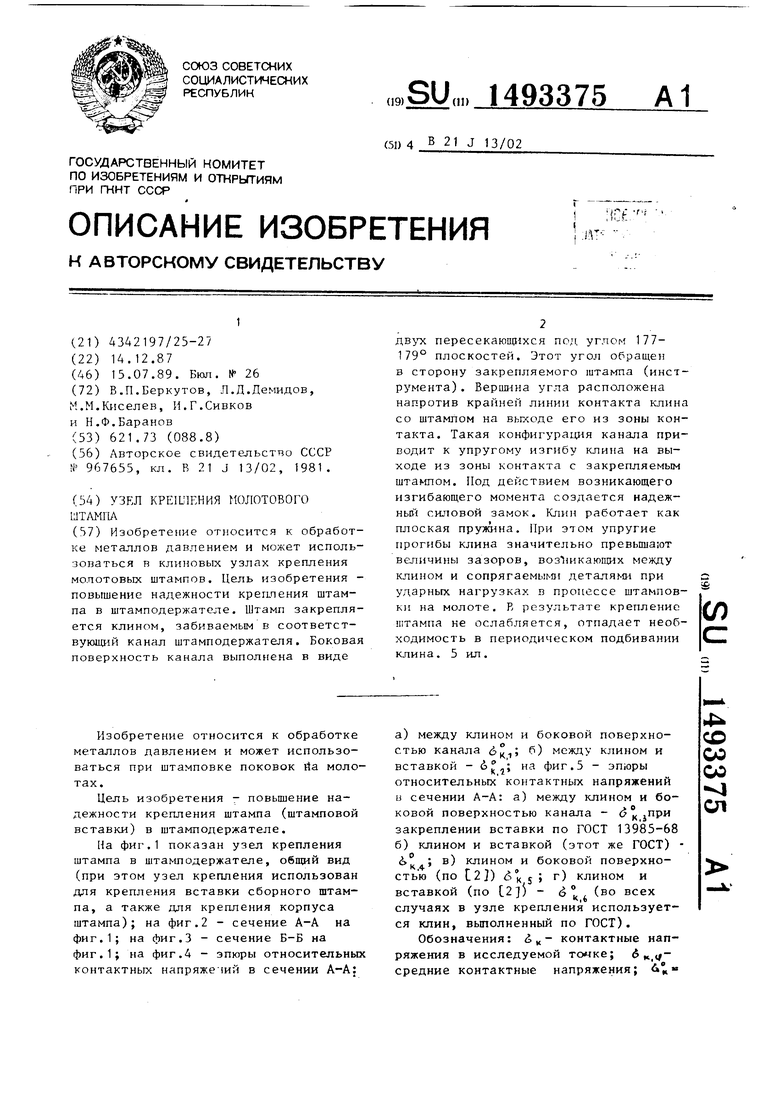

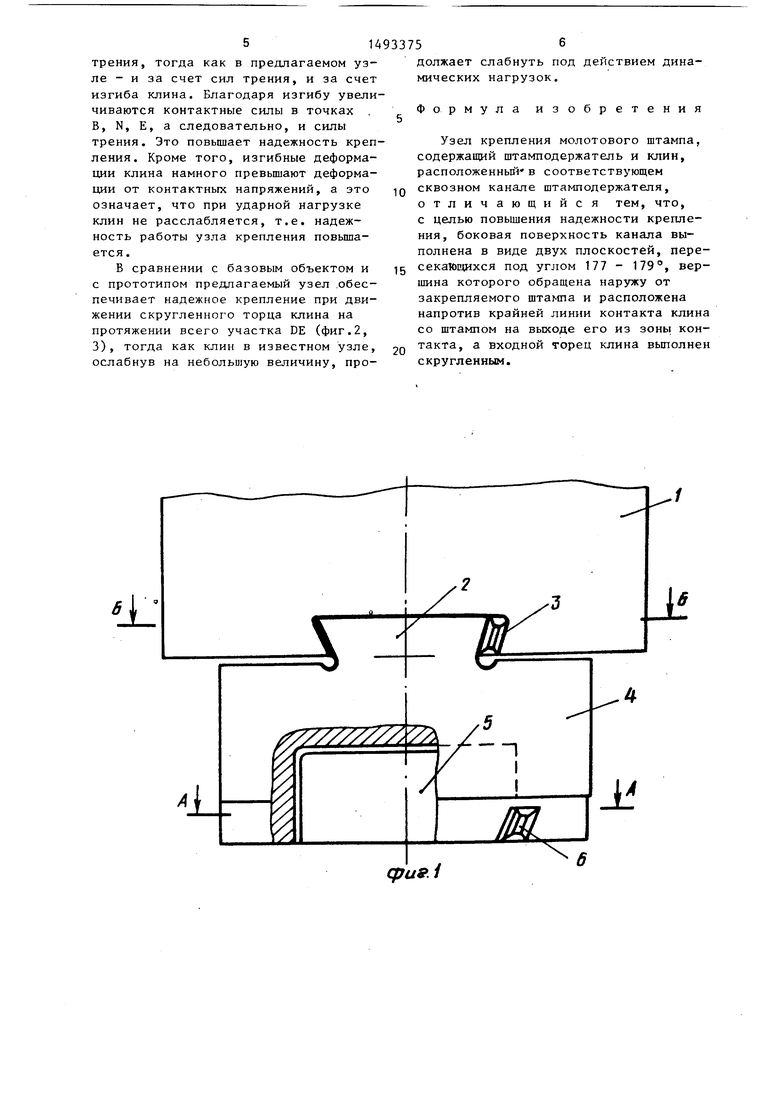

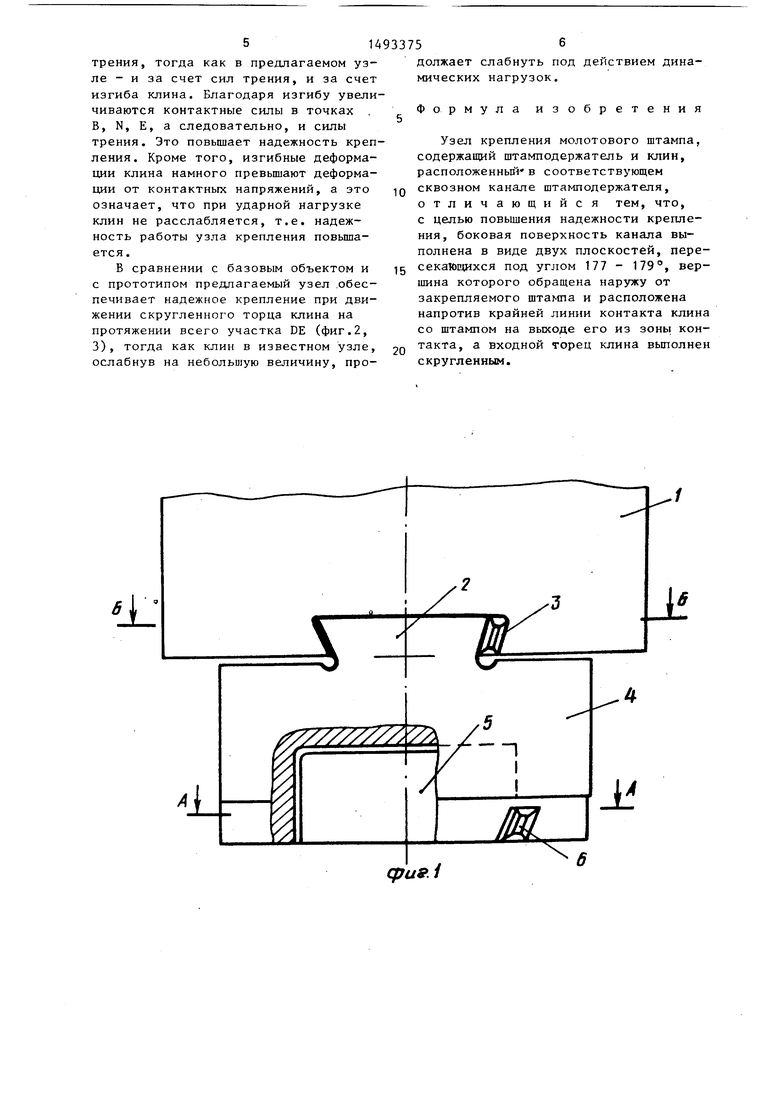

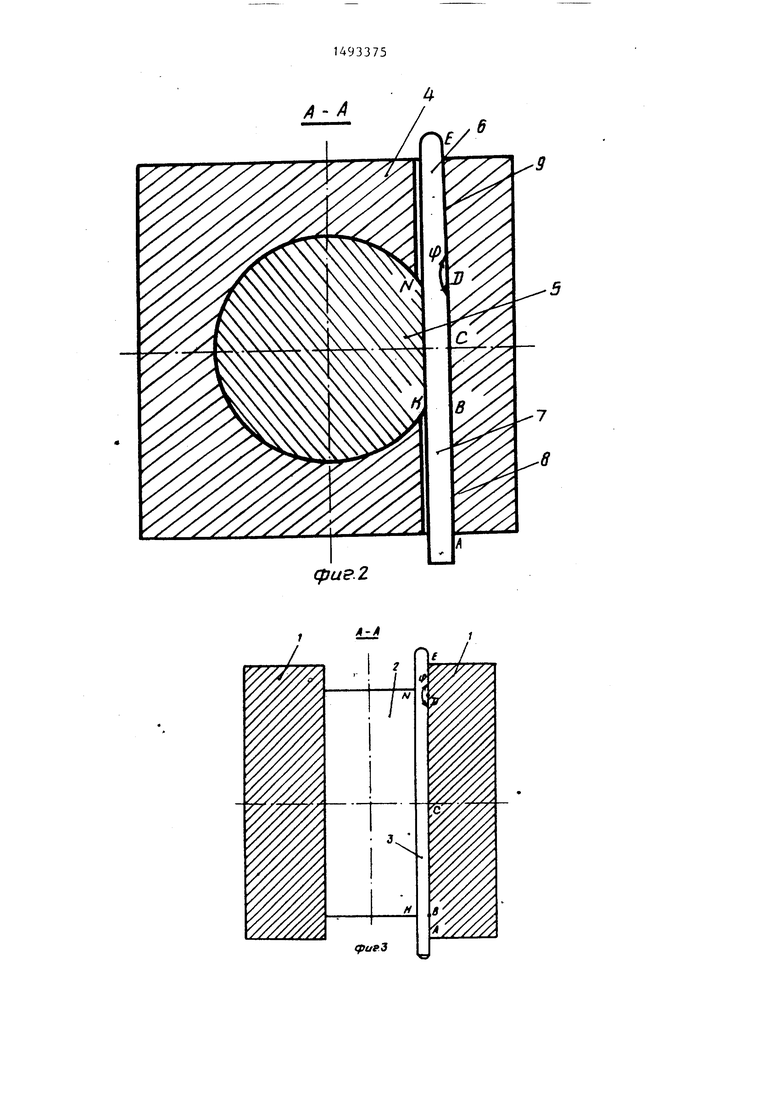

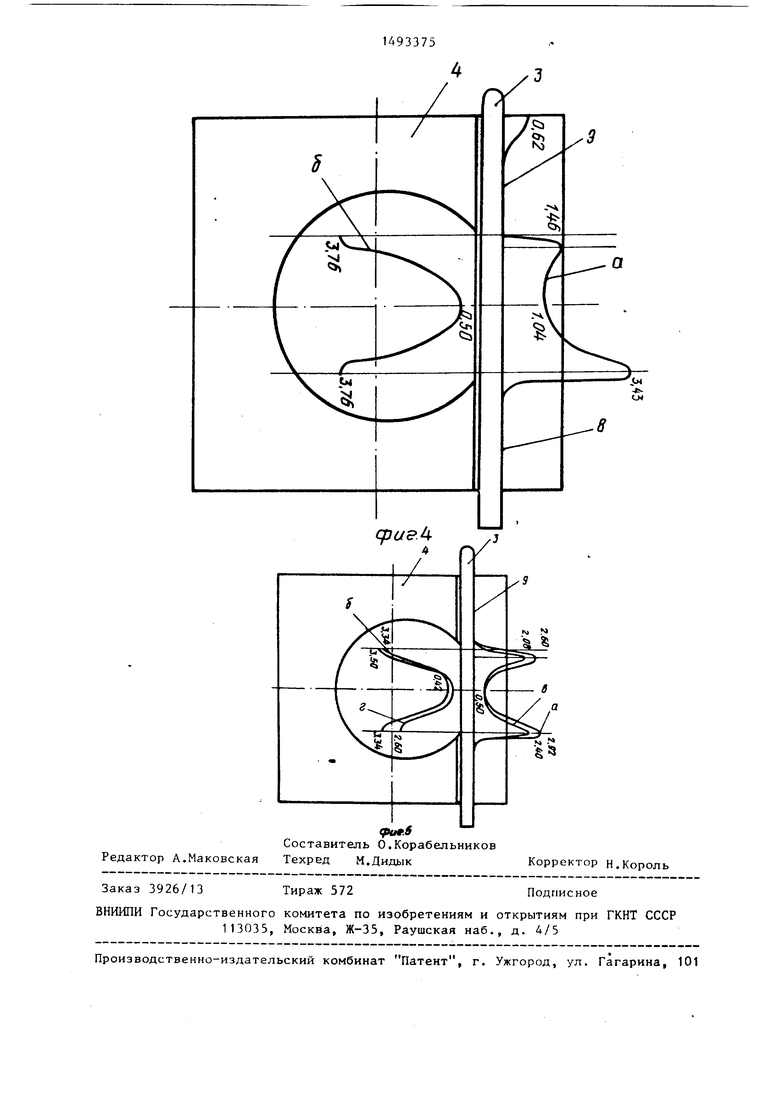

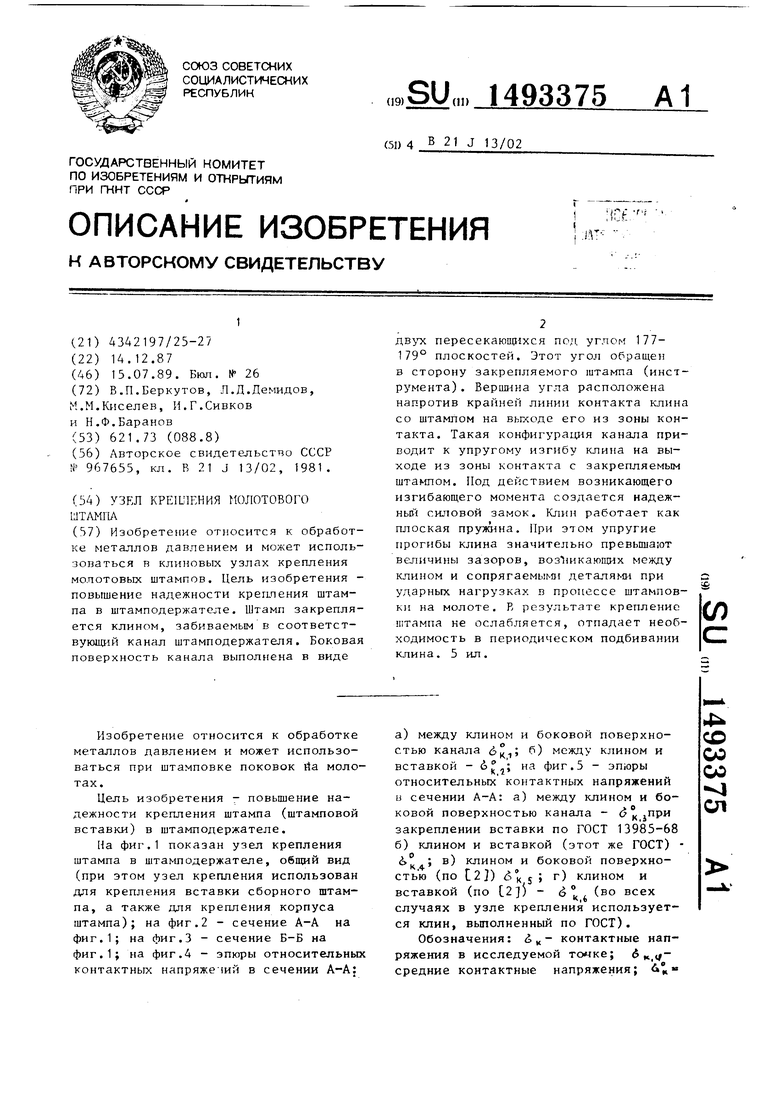

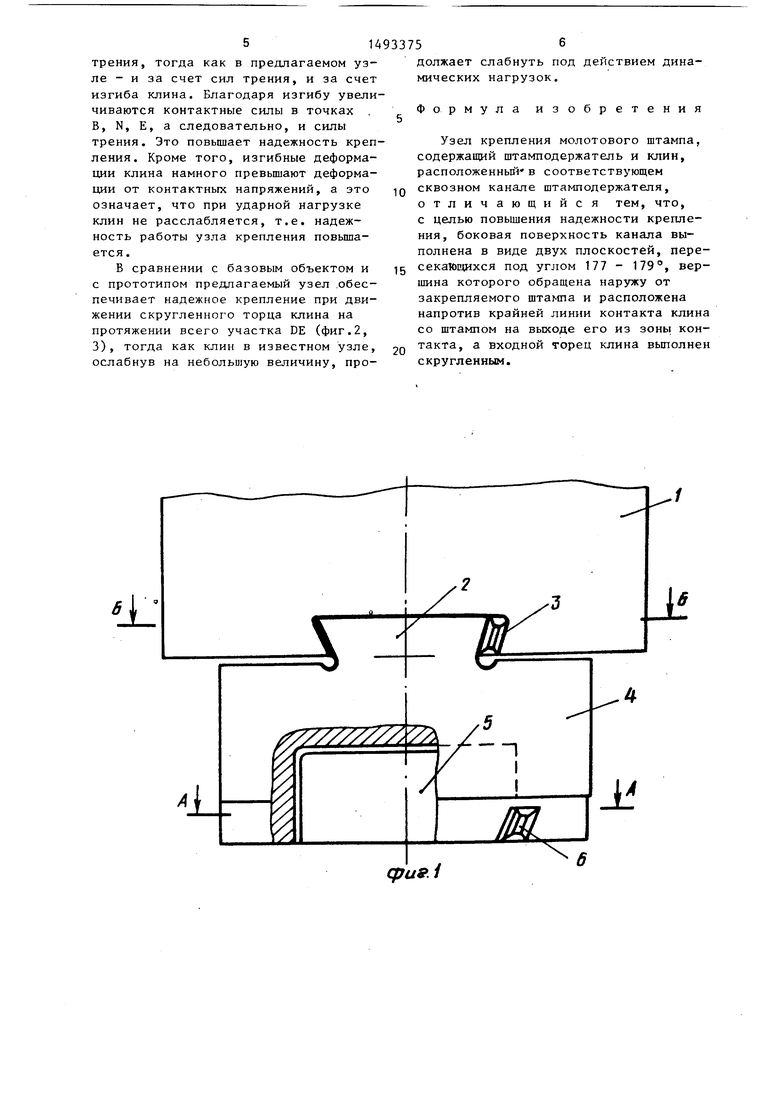

На фиг.1 показан узел крепления штампа в штамподержателе, общий вид (при этом узел крепления использован для крепления вставки сборного штампа, а также для крепления корпуса штампа); на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - эпюры относительных контактных напряжечий в сечении А-А:

а)между клином и боковой поверхностью канала б) между клином и вставкой - на фиг.5 - эпюры относительных контактных напряжений в сечении А-А: а) между клином и боковой поверхностью канала - д K. закреплении вставки по ГОСТ 13985-68

б)клином и вставкой (этот же ГОСТ) - ° ; в) клином и боковой поверхностью (по 2) 5 к S ) клином и вставкой (по 2) - 6° (во всех случаях в узле крепления используется клин, выполненный по ГОСТ).

Обозначения: й контактные напряжения в исследуемой точке; t,l средние контактные напряжения;

со о:

00

|

СП

- относительные контактные нап -ta.

бср

ряжения.

Узел крепления молотового штампа содержит штамподержатель 1, в котором посредством хвостовика 2 и клина 3 крепится штамп 4 (корпус цельного или сборного штампа). Если штамп сборный, то деталь 4 тoжe является штамподержателем, в котором крепится штамповый инструмент (вставка) 5 Посредством клина 6, Клин вставлен в канал 7, одна из боковых поверхностей которого вьтолнена в форме двух пересекающихся под углом ср плоскостей 8 и 9.

Узел крепления работает следующим образом.

При закреплении штампа (инструмента) 5 клин 6 вставляют в канал 7 и забивают. При движении клина 6 по каналу 7 клин 6 достигает своим скругленным торцом точки D (фиг.2 и 3) и поворачивается на участке DE канала 7. В результате поворота клин 6 создается изгибное напряженное состояние, создающее силовой замок, который существенно повышает надежность крепления клина. При смене штампа (инструмента) клин 6 выбивают с обратной стороны.

Выполнение боковой поверхности канала под клин в корпусе штамподер- жателя в виде двух плоскостей, пересекающихся под углом 177 - 179°, позволяет изогнуть клин на выходе ег из зоны контакта с вставкой штампа или с хвостовиком корпуса штампа. В результате изгиба клина возникает изгибаюш 1Й момент, под действием которого создается надежный силовой ,замок. Изогнутый клин работает как плоская пружина, при этом изгибные деформации клина (прогибы) намного превышают величины зазоров, возникающие между клином и сопрягаемыми с ним вставкой и корпусом штамподер- жателя при ударных нагрузках, поэтому контакт клина с поверхностями канала штамподержателя и закрепляемой вставки не будет ослабляться при любых ударных нагрузках, что приводит к увеличению надежности крепления.

При угле ц| между плоскостями, образующими одну из боковых поверхностей канала, большем 179, эффект дополнительного крепления клина за сче его изгибания яв.пяется недостаточным

|

а

о

т

10

15

20

25

30

35

40

75

для обеспечения надежного крепления. Клин в процессе эксплуатации молота слабнет и его приходится подбивать, что ведет к снижению производительно-j сти труда.

При угле tf, меньшем 177, изгиб клина приводит к большим изгибным напряжениям (близким к пределу теку- ) . При таких углах клин получает упругопластические деформации, его дальнейшая эксплуатация становится невозможной. Кроме того, выбивание клина становится затруднительным.

Обращение угла в сторону закрепляемого штампа (инструмента) приводит к изгибу клина и увеличению надежности его закрепления.

Расположение вершины угла напротив периферийной линии контакта клина с вставкой штампа на выходе его из зоны контакта обусловлено требованиями надежности крепления. Если вершину угла сместить от оси симметрии штампа дальше, то изгибаюшлй момент уменьшается, что приводит к снижению надежности крепления. При смещении вершины угла ближе к центру штампа эксплуатация узла становится невозможной.

Напряженное состояние узла крепления исследовано на плоских моделях с помощью поляризованно-оптического метода (масштаб моделирования 1:8). Моделировался узел крепления цилиндрической вставки сборного штампа для молота с м.п.ч. 10 т. Угол ц; варьировался в пределах 180 - 174°. Результаты испытаний представлены в виде эпюр относительных контактных напря- ,0 к , . женин (фиг. 4

к,ср

5) для пред45

50

55

лагаемого узла крепления (фиг.4а,б), для базового объекта по ГОСТ 13985- 68 (фиг.5а,б) и для прототипа (фиг.5 в,г) .

Из анализа результатов эксперимента следует, что по сравнению с базовым объектом известное техническое решение позволяет распределить кон- ь тактные напряжения по длине клина несколько рациональнее чем по ГОСТ 13985-68, однако при этом существенного преимущества не наблюдается. Из соггоставления эпюр контактных напряжений по длине клина в предлагаемом .узле с эпюрами в известном узле еле- дует, что в известном узле клин держится в канале только за счет сил

трения, тогда как в предлагаемом узле - и за счет сил трения, и за счет изгиба клина. Благодаря изгибу увеличиваются контактные силы в точках В, N, Е, а следовательно, и силы трения. Это повьшает надежность крепления. Кроме того, изгибные деформации клина намного превышают деформации от контактных напряжений, а это означает, что при ударной нагрузке клин не расслабляется, т.е. надежность работы узла крепления повышается.

В сравнении с базовым объектом и с прототипом предлагаемый узел .обеспечивает надежное крепление при движении скругленного торца клина на протяжении всего участка DE (фиг.2, 3), тогда как клин в известном узле, ослабнув на небольшую величину, продолжает слабнуть под действием динамических нагрузок.

Формула изобретения

Узел крепления молотового штампа, содержащий штамподержатель и клин, расположенньш в соответствующем сквозном канале штамподержателя, отличающийся тем, что, с целью повышения надежности крепления, боковая поверхность канала выполнена в виде двух плоскостей, пересекающихся под углом 177 - 179°, вершина которого обращена наружу от закрепляемого штампа и расположена напротив крайней линии контакта клина со штампом на выходе его из зоны контакта, а входной торец клина выполнен скругленным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный узел штамповочного молота | 1985 |

|

SU1311832A1 |

| Устройство для штамповки | 1986 |

|

SU1393522A1 |

| Узел крепления молотового штампа | 1990 |

|

SU1756010A1 |

| Хвостовик молотового штампа | 1991 |

|

SU1750838A1 |

| Узел соединения штамподержателя с шаботом молота | 1985 |

|

SU1333466A1 |

| СБОРНЫЙ ШТАМП ДЛЯ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2005573C1 |

| МОЛОТОВОЙ ШТАМП БЕРКУТОВА | 1993 |

|

RU2072273C1 |

| Узел крепления штамподержателя на кузнечном молоте | 1989 |

|

SU1660823A1 |

| УЗЕЛ КРЕПЛЕНИЯ ШТАМПА К МОЛОТУ | 2008 |

|

RU2387516C1 |

| Хвостовик молотового штампа | 1982 |

|

SU1034825A1 |

Изобретение относится к обработке металлов давлением и может использоваться в клиновых узлах крепления молотовых штампов. Цель изобретения - повышение надежности крепления штампа в штамподержателе. Штамп закрепляется клином, забиваемым в соответствующий канал штамподержателя. Боковая поверхность канала выполнена в виде двух пересекающихся под углом 177...179° плоскостей. Этот угол обращен в сторону закрепляемого штампа (инструмента). Вершина угла расположена напротив крайней линии контакта клина со штампом на выходе его из зоны контакта. Такая конфигурация канала приводит к упругому изгибу клина на выходе из зоны контакта с закрепляемым штампом. Под действием возникающего изгибающего момента создается надежный силовой замок. Клин работает как плоская пружина. При этом упругие прогибы клина значительно превышают величины зазоров, возникающих между клином и сопрягаемыми деталями при ударных нагрузках в процессе штамповки на молоте. В результате крепление штампа не ослабляется, отпадает необходимость в периодическом подбивании клина. 5 ил.

q3u9.i

/1

(риг. 2

А-А

fuf.S

Составитель 0.Корабельников Редактор А.Маковская Техред М.Дидык

Заказ 3926/13

Тираж 572

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. Д/5

Корректор Н.Король

Подписное

| Устройство для крепления инструмента в прямоугольном окне инструментодержателя | 1981 |

|

SU967655A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-15—Публикация

1987-12-14—Подача