Настоящее изобретение относится к области листовых материалов на основе волокон и в особенности касается стеклянного мата, пригодного для использования в качестве подложки для изготовления изделий, обмазанных, покрытых или пропитанных битумом, в частности для нанесения покрытия и/или для герметизации.

В области покрытий или герметизации известно использование битумного кровельного материала, который наносят на покрываемую или герметизируемую поверхность. Этот материал обычно состоит из листовой подложки, обмазанной или пропитанной битумным вяжущим материалом.

Листовые материалы могут иметь различную природу и обычно получают из органических или минеральных волокон, преимущественно в нетканой форме.

Из пригодных для использования материалов большой интерес представляют стеклянные маты, так как они гарантируют устойчивость размеров битумного кровельного материала во времени.

Стеклянные маты могут быть получены с использованием любых известных способов, в частности с помощью так называемого влажного способа, описанного, в частности, в публикации The Manufacturing Technology of Continous Glass Fibres, K.L.LOEWENSTEIN, Ed. ELSEVIER, 2-е издание, 1983, стр.315-317. Этот способ, который схож со способами, применяемыми при производстве бумаги, состоит в приготовлении водной суспензии нарезанных стеклянных волокон, размещении этой суспензии в виде пленки на фильтровальную конвейерную ленту, которую подвергают отсасыванию для частичного удаления воды из размещенной на ленте пленки, нанесении на влажную пленку композиции связующего, высушивании мата и сшивки связующего в сушильной камере с последующей упаковкой мата желаемым способом. Конечное изделие имеет форму довольно тонкого листа (толщина порядка от 0,2 до 0,8 мм), обычно упаковываемого в виде рулонов.

Связующее часто представляет собой водную композицию на основе мочевино-формальдегидной смолы, обладающей достаточной термостойкостью в отношении температур, при которых позже приготовляют пропиточный битум.

Стеклянные маты обладают тем не менее недостатком, состоящим в их относительно малой прочности на разрыв, что снижает удобство их использования и вынуждает, в частности, пользователя принимать меры предосторожности при выполнении работ, связанных с изготовлением кровельного материала или его укладкой на крыше.

Для устранения этого недостатка существуют комплексные подложки, которые объединяют мат на основе органических волокон, обладающий высокой прочностью на разрыв, и стеклянную сетку, придающую конструкции устойчивость размеров. Однако эти комплексы, которые объединяют промежуточные продукты, требуют сложного производства.

Задачей изобретения является создание материала на основе стекла, прочность на разрыв которого была бы повышена и в то же время его производство оставалось бы не более сложным, чем производство традиционного мата.

В ЕР-А-0763505 описан мат из стеклянных волокон для изготовления битумной кровельной дранки, прочность которой повышена благодаря мочевино-формальдегидному связующему, модифицированному самосшивающейся виниловой добавкой. Небольшая часть волокон в таком мате может состоять не из стекла, а быть, в частности, представленной органическими волокнами, такими как найлон, полиэфир (сложный), полиэтилен, полипропилен. В названном документе не дается точных указаний на эти органические волокна и не содержится никакого конкретного примера, иллюстрирующего эту возможность.

Настоящее изобретение основано на том, что многие органические волокна неудобны для изготовления мата и даже оказывают отрицательное влияние на свойства мата при нанесении битумных покрытий, однако очень точный подбор синтетических материалов способен устранить этот недостаток.

В этой связи предметом изобретения является мат на основе волокон, пригодных для использования в качестве составляющих битумного кровельного материала, содержащий стеклянные и органические волокна, соединенные с помощью связующего, отличающийся тем, что степень усадки волокон при 130°С меньше или равна 5%.

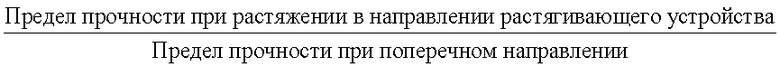

Следует уточнить, что термин «стеклянный мат» согласно изобретению охватывает хорошо известные специалистам материалы изделий на основе стекловолокна. Речь идет о материале в виде тонкого листа по преимуществу изотропного строения, т.е. волокна в котором не имеют преимущественной ориентации. На практике, мат можно характеризовать с помощью «степени изотропии»:

который обычно имеет порядок 1, в частности порядок от 1 до 1,5, доходящий до 2. Эта в существенной степени случайная ориентация волокон обычно возникает в результате использования для изготовления мата стеклянных волокон в виде нарезанных нитей, например нарезанных с использованием упомянутого выше влажного способа.

Выбор органических волокон по названному выше критерию придает мату хорошее качество, в частности механическую прочность и термостойкость, совместимые с последующим использованием пропитки битумом, в то время как другие волокна придают мату недостаточную термостойкость и/или механическую прочность.

В первую очередь, используемые для изготовления мата органические волокна имеют повышенную температуру плавления, что необходимо для того, чтобы избежать разложения на всех термических стадиях изготовления мата, а именно при сушке и сшивке в сушильной камере и при работе с матом, в частности при его контакте с битумным связующим. Как правило, синтетический органический материал выбирают так, чтобы температура плавления была выше приблизительно 220°С.

Согласно изобретению волокна выбирают в зависимости от их степени термической усадки: эта величина соответствует изменению размеров (в данном случае сжатия) волокна после того, как оно было подвержено действию данной температуры в течение определенного времени. Для этого измеряют начальную длину Li волокна до нагревания и затем конечную длину Lf, после чего определяют степень усадки r:

r=(Li-Lf)/Li (в процентах)

Характеристические в соответствии с изобретением степени усадки выражают для температуры 130°С, создаваемой в атмосфере пара в течение 30 мин.

Согласно изобретению усадку выбирают меньшей или равной 5%, преимущественно 4%, в частности 3%, например порядка от 2 до 3%.

Такое качество волокна может быть преимущественно получено из полукристаллических полимерных материалов, в частности способ экструдирования которых обеспечивает вытяжку, которая увеличивает степень усадки. Применение других условий изготовления, таких как присутствие кристаллообразующих агентов или температурный фактор, также может привести к организации базовых макромолекул таким образом, чтобы полимер с исходной аморфной структурой начинал принимать кристаллическую структуру и становиться полукристаллическим.

Волокна, отвечающие требованиям изобретения могут быть найдены среди полиэфирных волокон, в частности полиалкилентерефталатных и, конкретнее, полиэтилентерефталатных.

Предпочтительны органические волокна, пригодные для процессов изготовления нетканых материалов влажным способом, которые содержат замасливание, делающее возможным диспергирование в воде отдельных элементарных нитей.

Органические волокна могут иметь варьируемые размеры при среднем диаметре порядка от 7 до 25 мкм для титра порядка от 0,5 до 2 дтекс. Волокна разрезают преимущественно на длину порядка от одного до нескольких десятков миллиметров, в частности от 6 до 30 мм.

Влияние органических волокон хорошо заметно начиная с 5% от общей массы волокон. Доля органических волокон имеет порядок преимущественно от 5 до 30%, в частности от 20 до 30% и, более конкретно, приблизительно 25% от общей массы волокон.

Используемые для изобретения стеклянные волокна относятся к традиционному для изготовления мата типу, преимущественно в виде нарезанных нитей длиной порядка десятка миллиметров, в частности от 6 до 30 мм, предпочтительно приблизительно от 10 до 20 мм, например 12-18 мм. Понятно, что некоторая часть нитей (например 5-10%) может быть разрезана на длину до 100 мм. Наряду с этим в мат может быть введена непрерывная нить, а именно стеклянная нить для усиления мата в продольном направлении.

Связующее, используемое для создания мата, преимущественно основано на мочевино-формальдегидной смоле, предпочтительно модифицированной виниловыми и/или акриловыми добавками, как это, в частности, известно из US-4681802 и ЕР-А-0763505. Содержание связующего в мате обычно составляет от 15 до 30 мас.% в расчете на сухой материал.

Мат изготовляют, соблюдая обычную для стеклянных матов поверхностную плотность порядка от 30 до 150 г/м2, в частности от 59 до 120 г/м2.

С учетом разницы в плотности между стеклом и органическими волокнами количество материала в мате по изобретению для данной поверхностной плотности несколько больше количества материала, содержащегося в стеклянном мате, что выражается в относительно большей толщине и/или во внутренней пористости. Например, для мата с 50 г/см2 пористость имеет порядок от 1500 до 1900 л/м2.

Поскольку мат по изобретению является особенно подходящим для применения в целях герметизации и/или покрытия, предметом изобретения является также битумный покровный материал, содержащий подложку, обмазанную, покрытую или пропитанную битумным вяжущим материалом, отличающийся тем, что подложкой является мат такого типа, как описано выше.

Битумный вяжущий материал может быть выбран из известных вяжущих материалов: из модифицированного или немодифицированного природного битума или синтетического связующего, такого как «светлое связующее», позволяющего, в частности, сообщать кровельному материалу декоративную окраску.

Изобретение иллюстрируют следующие, не ограничивающие изобретение примеры.

Пример 1

Приготовляют водную суспензию волокон, в которой волокна содержат:

- 75 мас.% нарезанной стеклянной нити Е с диаметром элементарной нити 10 мкм и линейной массой 360 текс при длине нарезки 12 мм,

- 25 мас.% нарезанной полиэфирной нити, полученной от фирмы KURARAY под названием EP 133, предназначенной для процессов бумажного производства и пригодной для диспергирования в воде. Эта нить характеризуется диаметром элементарной нити 12 мкм и линейной массой 1,4 дтекс при длине нарезки 15 мм. Речь идет о полиэтилентерефталатной нити, вытянутой для увеличения кристалличности, которая обладает степенью усадки порядка 2% при 130оС во влажной среде при 30-минутной экспозиции и степенью усадки порядка 3% при 170°С в сухой атмосфере при 15-минутной экспозиции.

Суспензию волокон, которая содержит также обычные добавки, а именно противовспенивающий агент, дисперсант, повышающий вязкость агент, используют в стандартных условиях на машине для изготовления мата, содержащей (i) устройство для гидроформинга, на котором образуют влажную, частично обезвоженную пленку, (ii) участок нанесения связующего пульверизацией, обмазкой [«каскадное» устройство или «устройство для нанесения покрытий поливом»] или пропусканием через ванну с водной композицией на основе мочевино-формальдегидной смолы, пластифицированной ацетатом и акриловым соединением, которая наносит на мат связующее в количестве 19% сухого материала в расчете на массу мата, и (iii) камера для сушки и сшивки с несколькими температурными зонами от 135 до 215°С, где мат циркулирует при среднем времени пребывания порядка 30 сек, предпочтительно несколько меньше 30 сек.

Мат не представляет никакой проблемы для изготовления и формируется с поверхностной плотностью 50 г/м2, толщиной 0,3 мм и пористостью 1580 д/м2.

Этот мат подвергают испытаниям на механическую прочность при комнатной и высокой температуре, результаты которых приведены в приведенной ниже таблице 1.

Предел прочности при растяжении

Образец мата разрезают на 10 проб в продольном направлении и на 10 проб в поперечном направлении шириной 50 мм и длиной 250 мм. Пробу закрепляют между зажимами растягивающего устройства и приводят в действие приводную систему подвижного захвата до разрыва образца, после чего измеряют усилие при разрыве (в ньютонах) и удлинение при разрыве (в % номинальной длины).

Производят также измерение усилия растяжения при 250°С и фиксированной нагрузке, равной 10% от измеренного ранее усилия при разрыве, и измеряют время, необходимое для наступления разрыва пробы.

Сопротивление отрыву

Образец мата разрезают на 10 проб в продольном направлении и на 10 проб в поперечном направлении шириной 50 мм и длиной 100 мм. На каждой пробе производят со стороны края одной из малых сторон сквозной разрез длиной 50 мм параллельно большим сторонам на полурасстоянии между большими сторонами. Устанавливают на растягивающем устройстве расстояние между зажимами 50 мм, фиксируют пробу зажимами и приводят в действие динамометр, регулируя скорость растягивания на 100 мм/мин. Замеряют максимальную нагрузку (в ньютонах), когда проба полностью разделится на две части. Сопротивление отрыву выражают в виде среднего из десяти измерений.

Мат согласно примеру 1 обладает удовлетворительными механическими характеристиками и устойчивостью размеров. Он был поставлен на линию непрерывного производства битумного кровельного материала методом пропитки битумом при нагревании до 200°С, проявив хорошую способность к пропитке и даже сообщая кровельному материалу весьма удовлетворительный эстетический вид.

Сравнительный пример 1

Изготовляют мат исключительно на основе стеклянной нити, как указано в примере 1. Мат имеет поверхностную массу 50 г/м2, содержание связующего 24% в расчете на сухой материал от массы мата, толщину 0,3 мм и пористость 2000 л/м2. Мат подвергают тем же механическим тестам, что и мат примера 1.

Сравнительный пример 2

Повторяют пример 1 с органическим волокном, которое не удовлетворяет критериям изобретения. Конкретно, используют полиэфирное волокно, поставляемое в продажу фирмой TERGAL FIBRES под названием 1,6 dtex mi-mat coupe, также способное диспергироваться в воде, характеризующееся титром 1,6 дтекс, длиной разреза 12 мм, степенью усадки при 130оС в атмосфере пара, равной 7%.

Изготовляют мат с 50 г/м2, содержанием связующего 24 мас.%, толщиной от 0,3 до 0,4 мм и пористостью 1700 л/м2.

Изготовление создает проблемы в конце линии, так как на выходе из сушильной камеры наблюдается образование складок, которое приписывают явлению тепловой усадки органического волокна.

Как показывают механические тесты, мат обладает низкой механической прочностью, ухудшенной по сравнению с традиционным стеклянным матом. Отмечается, в частности, что анизотропия мата сильно увеличена. Кроме того, механическая прочность при 250оС отсутствует.

Этот мат не пригоден для изготовления битумного кровельного материала.

Изобретение подробно описано для случая изготовления мата со специфической поверхностной массой с помощью влажного способа для его применения для изготовления битумного кровельного материала, однако понятно, что изобретение не ограничивается этим способом осуществления и охватывает, в частности, другие способы изготовления мата (сухой способ), другие качества матов, возможно усиленных непрерывными стеклянными нитями, а также другие продукты, пригодные для использования для покрытия и/или герметизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2248884C2 |

| НЕТКАНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2238851C2 |

| НЕСУЩАЯ СТРУКТУРА ДЛЯ БИТУМНОЙ МЕМБРАНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2658275C2 |

| ГИПСОВАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2266999C2 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ | 2007 |

|

RU2357029C2 |

| ВИНИЛОВОЕ НАПОЛЬНОЕ ПОКРЫТИЕ | 2014 |

|

RU2665523C2 |

| СТРОИТЕЛЬНОЕ ПОКРЫТИЕ | 1990 |

|

RU2095251C1 |

| Способ получения кровельного и гидроизоляционного материала | 1990 |

|

SU1721063A1 |

| Связанный посредством связующего текстильный материал, способ его получения и его применение | 2017 |

|

RU2760894C2 |

| НЕСУЩИЙ СЛОЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2007 |

|

RU2456393C2 |

Покрывающий материал на основе волокон, предназначенный для создания битумного кровельного материала, имеющий, по существу, изотропную или неориентированную структуру, содержит стеклянные волокна, органические волокна и связующее и получен из водной суспензии нарезанных стеклянных волокон и нарезанных органических волокон. Органические волокна разрезаны на длину порядка от 6 до 30 мм при среднем диаметре порядка от 7 до 25 мкм для титра порядка от 0,5 до 2 дтекс и имеют степень усадки при 130°С ниже или равную 5%. Описан также битумный кровельный материал, содержащий подложку, обмазанную, покрытую или пропитанную битумным вяжущим, в котором подложкой является указанный выше мат. Технический результат: повышение прочности на разрыв и устойчивости размеров. 2 н. и 7 з.п. ф-лы, 1 табл.

1. Покрывающий материал на основе волокон, предназначенный для создания битумного кровельного материала, имеющий, по существу, изотропную или неориентированную структуру, при этом покрывающий материал содержит стеклянные волокна, органические волокна и связующее и получен из водной суспензии нарезанных стеклянных волокон и нарезанных органических волокон, отличающийся тем, что органические волокна разрезаны на длину порядка от 6 до 30 мм при среднем диаметре порядка от 7 до 25 мкм для титра порядка от 0,5 до 2 дтекс и имеют степень усадки при 130°С ниже или равную 5%.

2. Материал по п.1, отличающийся тем, что органические волокна имеют степень усадки при 130°С ниже или равную 3%.

3. Материал по п.1 или 2, отличающийся тем, что органические волокна являются полукристаллическим полимером, например полимером, который обеспечивает вытяжку волокон, увеличивающую кристалличность.

4. Материал по любому из предыдущих пунктов, отличающийся тем, что органическими волокнами являются полиэфирные волокна, в частности волокна из полиэтилентерефталата.

5. Материал по любому из предыдущих пунктов, отличающийся тем, что органические волокна содержат замасливание для диспергирования в воде отдельных элементарных нитей.

6. Материал по любому из предыдущих пунктов, отличающийся тем, что доля органических волокон составляет от 5 до 30% от общей массы волокон.

7. Материал по любому из предыдущих пунктов, отличающийся тем, что содержание связующего составляет от 15 до 30% от общей массы мата.

8. Материал по любому из предыдущих пунктов, отличающийся тем, что поверхностная плотность составляет от 30 до 150 г/м2.

9. Битумный кровельный материал, содержащий обмазанную, имеющую покрытие или пропитанную битумным вяжущим материалом подложку, отличающийся тем, что подложкой является покрывающий материал по любому из предыдущих пунктов.

| Сборный бордюр | 1978 |

|

SU763505A1 |

| Способ получения электроизоляционного слоистого материала | 1991 |

|

SU1808140A3 |

| GB 1517595 A, 12.07.1978 | |||

| Е Ш БИБЛИОТЕКА i | 0 |

|

SU299536A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2010-04-27—Публикация

2001-01-31—Подача