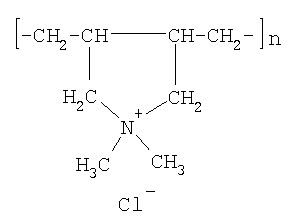

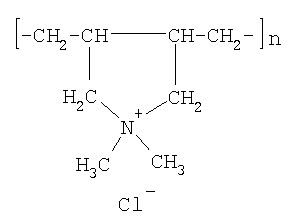

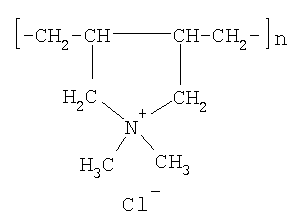

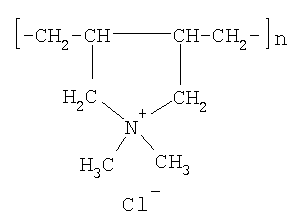

Целью изобретения является разработка универсального высокопроизводительного и экономичного способа выделения сульфокислот фталоцианинов металлов с высоким выходом. Сущность предлагаемого изобретения заключается в том, что выделение сульфокислот фталоцианинов металлов из сульфомасс, образующихся в процессе сульфирования исходных фталоцианинов металлов олеумом, осуществляют путем смешения сульфомасс с водой или разбавленной соляной кислотой в присутствии высокомолекулярного катионного полимера линейно-циклической структуры следующего строения:

с молекулярной массой 3·105. Количество применяемого катионного полимера зависит от строения выделяемой сульфокислоты фталоцианина металла и составляет 0,3-0,7% от веса взятого для сульфирования фталоцианина металла.

Применение указанной системы выделения позволяет получать сульфокислоты фталоцианинов металлов в виде свободных сульфокислот, а не их солей, проводить процесс без применения минеральных солей для высаливания, осуществлять фильтрацию целевого продукта с высокой производительностью.

Изобретение относится к химической промышленности, в частности к технологии выделения сульфокислот фталоцианинов металлов, которые применяются в качестве красителей в текстильной промышленности, производстве бумаги, моющих средств, продуктов бытовой химии, компонентов струйной печати, модификаторов пигментов для лакокрасочной промышленности, а также используются в качестве катализаторов в процессах очистки нефти и газов.

Способы выделения сульфированных фталоцианинов металлов зависят от метода сульфирования.

Наиболее распространенными в технике являются методы сульфирования олеумом при повышенной температуре, которые не претерпели со временем существенных изменений ("Химия синтетических красителей". /Под ред. К.Венкатарамана, том 5, Л.: Изд. "Химия", 1977, стр.225-226). Эти методы обеспечивают возможность получения широкой гаммы сульфированных фталоцианинов металлов с содержанием сульфогрупп от 1 до 4 (F.H.Moser and A.L.Thomas. "The Phtalocyanines", CRC Press, Boca Raton, Fla., 1983, v.II, pp.20-21).

Так, известен способ получения медьфталоцианиновых красителей, содержащих сульфогруппы, путем сульфирования классическим методом (сульфирование олеумом) с последующим разбавлением охлажденной водой, смешением с третичным липофильным амином, отделением органического слоя от водно-сернокислотного и выделением целевых красителей из органического слоя либо экстракцией водной щелочью с последующей сушкой водного экстракта, либо промывкой водой органического слоя для удаления остатков серной кислоты с последующей экстракцией водным гидрофильным амином и отделением от органического слоя (Пат. заявка ФРГ 19645105 А1, кл. С09В 47/24, заявл. 31.10.1996 г., опубл. 07.05.1998 г.).

Недостатками этого способа являются ограниченное применение только для продуктов на основе дисульфокислоты фталоцианина меди, сложное аппаратурное оформление, связанное с применением органического экстрагента, многостадийность, необходимость очистки сточных вод от токсичного органического амина, невозможность получения свободных сульфокислот.

При получении сульфокислот фталоцианинов металлов сульфированием исходных продуктов хлорсульфоновой кислотой в среде высококипящего органического растворителя (трихлорбензола) при температуре 180-210°С (Патент RU 2181736 С2, кл. С09В 47/24, заявл. 26.11.1999 г., опубл. 27.04.2002 г., БИ №12) выделение целевых продуктов проводят путем горячей фильтрации из растворителя с последующей последовательной промывкой толуолом, ацетоном и сушкой продукта из ацетона.

Недостатками данного способа являются высокая энергоемкость процесса, использование как минимум трех органических растворителей, два из которых являются пожаровзрывоопасными (толуол, ацетон), требующих дополнительного оборудования и существенных затрат на их регенерацию, а также низкая селективность самого процесса сульфирования, поскольку отдельные фталоцианины металлов (например, кобальта) при взаимодействии с хлорсульфоновой кислотой не только сульфируются, но и хлорируются.

Наиболее близким по технической сущности является традиционный способ выделения сульфокислот фталоцианинов металлов, изложенный в "Лабораторный практикум по синтезу промежуточных продуктов и красителей". / Под ред. А.В.Ельцова. - Ленинград, Изд. "Химия", 1985, стр.330-331 (прототип). Согласно данному способу после сульфирования фталоцианина меди олеумом в условиях получения дисульфокислоты, продукты реакции выделяют на 7%-ный раствор хлорида натрия и выдерживают до выпадения осадка продукта, который затем фильтруют, промывают 3%-ным раствором хлорида натрия. Полученную пасту обрабатывают 20%-ным раствором кальцинированной соды, фильтруют и промывают водой. После сушки получают продукт с выходом 73%.

Данный метод широко используется в промышленности для получения фталоцианинов металлов, не разрушающихся в процессе сульфирования олеумом.

Несмотря на высокое качество продуктов, обеспечиваемое данным способом, он имеет существенные недостатки:

- низкий выход продукта сульфирования из-за потерь при фильтрациях продукта;

- возможность получения целевых продуктов только в виде натриевых солей;

- значительное количество неутилизируемых высокоминерализованных сточных вод;

- низкая производительность фильтровального оборудования, связанная с плохой фильтруемостью получаемых суспензий;

- значительное количество минеральных солей в целевых продуктах.

Целью данного изобретения является разработка универсального, высокопроизводительного и экологически приемлемого способа выделения сульфокислот фталоцианинов металлов высокого качества.

Сущность предлагаемого изобретения заключается в том, что выделение сульфокислот фталоцианинов металлов из сульфомасс, образующихся в процессе сульфирования исходных фталоцианинов металлов олеумом, осуществляют путем смешения сульфомасс с водой или разбавленной соляной кислотой в присутствии высокомолекулярного катионного полимера линейно-циклической структуры следующего строения:

с молекулярной массой 3·105. Количество применяемого катионного полимера зависит от строения выделяемой сульфокислоты фталоцианина металла и составляет 0,3-0,7% от веса взятого для сульфирования фталоцианина металла.

Технический результат, достигаемый при использовании данного способа, выражается в следующем:

- конечные продукты выделяются в виде свободных сульфокислот и не содержат минеральных солей;

- полученные сульфокислоты используются либо как целевые продукты, либо легко переводятся в практически важные соли простым смешением с минеральными или органическими основаниями без применения специальных технических приемов;

- обеспечивается получение широкой гаммы практически важных сульфокислот фталоцианинов металлов (меди, кобальта, никеля, ванадила).

Положительный эффект от применения данного способа выражается в следующем:

- обеспечивается высокое качество и выход целевых продуктов;

- исключается образование высокоминерализованных сточных вод;

- образующиеся отходы в виде разбавленных кислот, не содержащих минеральных солей, легко утилизируются известными техническими приемами либо вторично используются в других производствах, например для получения высокопроцентных фталоцианинов металлов из сырых продуктов синтеза.

Предложенный способ осуществляется следующим образом.

В реактор, снабженный мешалкой, водяной рубашкой для охлаждения и термометром, загружают воду или разбавленную соляную кислоту с концентрацией 1,5-3%, добавляют расчетное количество катионного полимера и при постоянном размешивании и контроле температуры прибавляют сульфомассу из сульфуратора. Полученную суспензию продукта фильтруют, промывают на фильтре водой или разбавленной соляной кислотой и выгружают водную пасту сульфокислот фталоцианинов металлов.

Предлагаемый способ выделения сульфокислот фталоцианинов металлов иллюстрируется следующими примерами.

Пример 1. Выделение моносульфокислоты фталоцианина меди

Сульфомассу, полученную в результате сульфирования 12 г фталоцианина меди 60 г 15-20%-ного олеума при температуре 30°С в течение 12 часов, выделяют на 625 г 1,5%-ного раствора соляной кислоты, содержащего 0,05 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию моносульфокислоты фталоцианина меди фильтруют, промывают 600 г 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 42 г водной пасты, содержащей 13,26 г моносульфокислоты фталоцианина меди. Выход 97%.

Пример 2. Выделение дисульфокислоты фталоцианина меди

Сульфомассу, полученную в результате сульфирования 15 г фталоцианина меди 120 г 26%-ного олеума при температуре 60°С в течение 12 часов, выделяют на 900 г воды, содержащей 0,1 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию дисульфокислоты фталоцианина меди фильтруют, промывают 500-600 мл 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 74 г водной пасты, содержащей 18,5 г дисульфокислоты фталоцианина меди. Выход 96,5%.

Пример 3. Выделение дисульфокислоты фталоцианина меди

Сульфомассу, полученную в результате сульфирования 19,5 г фталоцианина меди 250 мл 20%-ного олеума при температуре 98-100°С в течение 2 часов, выделяют на 1200 г воды, содержащей 0,12 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию дисульфокислоты фталоцианина меди фильтруют, промывают 600-700 мл 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 108 г водной пасты, содержащей 23,67 г дисульфокислоты фталоцианина меди. Выход 95%.

Пример 4. Выделение моносульфокислоты фталоцианина кобальта

Сульфомассу, полученную в результате сульфирования 12 г фталоцианина кобальта 60 г 15-20%-ного олеума при температуре 30°С в течение 12 часов, выделяют на 625 г 1,5%-ного раствора соляной кислоты, содержащего 0,07 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию моносульфокислоты фталоцианина кобальта фильтруют, промывают 600 г 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 52,54 г водной пасты, содержащей 13,13 г моносульфокислоты фталоцианина кобальта. Выход 96%.

Пример 5. Выделение дисульфокислоты фталоцианина кобальта

Сульфомассу, полученную в результате сульфирования 29,5 г фталоцианина кобальта 90 мл 20%-ного олеума при температуре 97-101°С в течение 2 часов, выделяют на 830 мл воды, содержащей 0,1 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию дисульфокислоты фталоцианина кобальта фильтруют, промывают 600-700 мл 3%-ного раствора соляной кислоты. Получают 183,2 г водной пасты, содержащей 36,63 г дисульфокислоты фталоцианина кобальта. Выход 97%.

Пример 6. Выделение моносульфокислоты монохлорфталоцианина кобальта

Сульфомассу, полученную в результате сульфирования 12,7 г монохлорфталоцианина кобальта 63 г 15-20%-ного олеума при температуре 30°С в течение 12 часов, выделяют на 625 г 1,5%-ного раствора соляной кислоты, содержащего 0,07 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию моносульфокислоты монохлорфталоцианина кобальта фильтруют, промывают 600-650 г 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 69,02 г водной пасты, содержащей 13,8 г моносульфокислоты монохлорфталоцианина кобальта. Выход 96%.

Пример 7. Выделение дисульфокислоты монохлорфталоцианина кобальта

Сульфомассу, полученную в результате сульфирования 32,83 г монохлорфталоцианина кобальта 90 мл 20%-ного олеума при температуре 97-101°С в течение 2 часов, выделяют на 830 мл воды, содержащей 0,1 г катионного полимера. Полученную суспензию дисульфокислоты монохлорфталоцианина кобальта фильтруют, промывают 600-700 мл 3%-ного раствора соляной кислоты. Получают 157,7 г водной пасты, содержащей 39,43 г дисульфокислоты монохлорфталоцианина кобальта. Выход 95%.

Пример 8. Выделение дисульфокислоты дихлорфталоцианина кобальта

Сульфомассу, полученную в результате сульфирования 32,83 г дихлорфталоцианина кобальта 90 мл 20%-ного олеума при температуре 97-101°С в течение 2 часов, выделяют на 830 мл воды, содержащей 0,1 г катионного полимера. Полученную суспензию дисульфокислоты дихлорфталоцианина кобальта фильтруют, промывают 600-700 мл 3%-ного раствора соляной кислоты. Получают 158,4 г водной пасты, содержащей 39,6 г дисульфокислоты дихлорфталоцианина кобальта. Выход 96%.

Пример 9. Выделение моносульфокислоты фталоцианина ванадила

Сульфомассу, полученную в результате сульфирования 12,07 г фталоцианина ванадила 60 г 15-20%-ного олеума при температуре 30°С в течение 12 часов, выделяют на 625 г 1,5%-ного раствора соляной кислоты, содержащего 0,05 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию моносульфокислоты фталоцианина ванадила фильтруют, промывают 600 г 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 62,5 г водной пасты, содержащей 12,5 г моносульфокислоты фталоцианина ванадила. Выход 91%.

Пример 10. Выделение дисульфокислоты фталоцианина ванадила

Сульфомассу, полученную в результате сульфирования 19,62 г фталоцианина ванадила 250 мл 20%-ного олеума при температуре 98-100°С в течение 2 часов, выделяют на 1200 г воды, содержащей 0,12 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию дисульфокислоты фталоцианина ванадила фильтруют, промывают 600-700 мл 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 113 г водной пасты, содержащей 22,54 г дисульфокислоты фталоцианина ванадила. Выход 90%.

Пример 11. Выделение дисульфокислоты фталоцианина никеля

Сульфомассу, полученную в результате сульфирования 14,87 г фталоцианина никеля 120 г 26%-ного олеума при температуре 60°С в течение 12 часов, выделяют на 900 г воды, содержащей 0,1 г катионного полимера, при температуре, не превышающей 40°С. Полученную суспензию дисульфокислоты фталоцианина никеля фильтруют, промывают 500-600 мл 1,5%-ного раствора соляной кислоты до отсутствия сульфат-ионов. Получают 81 г водной пасты, содержащей 16,2 г дисульфокислоты фталоцианина никеля. Выход 85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОЙ ЖИДКОЙ ФОРМЫ ФТАЛОЦИАНИНОВОГО КАТАЛИЗАТОРА ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И ГАЗОКОНДЕНСАТА | 2013 |

|

RU2529492C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ ДЛЯ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И НЕФТЕПРОДУКТОВ | 2015 |

|

RU2600318C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСИТЕЛЕЙ ФТАЛОЦИАНИНОВОГО РЯДАВС!. ^^ | 1971 |

|

SU305175A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-НАФТОЛСУЛЬФОКИСЛОТ | 2002 |

|

RU2212402C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-НАФТОЛ-6,8-ДИСУЛЬФОКИСЛОТЫ В ВИДЕ ЕЕ АММОНИЙНО-КАЛИЕВОЙ СОЛИ | 2002 |

|

RU2212401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФОКИСЛОТЫ 4,4',4'',4'''-ТЕТРАОКСИФТАЛОЦИАНИНА КОБАЛЬТА | 1986 |

|

SU1391076A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОЗАМЕЩЕННЫХ ФТАЛОЦИАНИНОВ | 1999 |

|

RU2181736C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГАЛОГЕНСУЛЬФОФТАЛЕВЫХ КИСЛОТ | 1999 |

|

RU2161151C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2152823C1 |

| Способ получения дикалиевой соли 2-нафтол-6,8-дисульфокислоты | 1983 |

|

SU1122647A1 |

Изобретение относится к способу выделения сульфокислот фталоцианинов металлов из сульфомасс, полученных сульфированием фталоцианинов металлов олеумом, согласно которому выделение осуществляют смешением сульфомассы с водой или разбавленной соляной кислотой в присутствии высокомолекулярного катионного полимера линейно-циклической структуры следующего строения:

с молекулярной массой 3·105, взятого в количестве 0,3-0,7% от веса сульфируемого фталоцианина металла. Предлагаемым способом получают моно- и дисульфокислоты фталоцианинов меди, кобальта, ванадила, никеля. После выделения сульфокислоты ее отделяют фильтрацией и промывкой. Способ позволяет с высоким выходом получать конечные продукты в виде свободных кислот и исключить образование высокоминерализированных сточных вод в ходе синтеза.

Способ выделения сульфокислот фталоцианинов металлов из сульфомасс, полученных сульфированием фталоцианинов металлов олеумом, отличающийся тем, что сульфомассы смешивают с водой или разбавленной соляной кислотой в присутствии высокомолекулярного катионного полимера линейно-циклической структуры следующего строения:

с молекулярной массой 3·105, взятого в количестве 0,3-0,7% от веса сульфируемого фталоцианина металла.

| Лабораторный практикум по синтезу промежуточных продуктов и красителей | |||

| Под ред | |||

| А.В.ЕЛЬЦОВА | |||

| - Л.: изд | |||

| "Химия", 1985, с.330-331 | |||

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОЗАМЕЩЕННЫХ ФТАЛОЦИАНИНОВ | 1999 |

|

RU2181736C2 |

| US 5847113, 08.12.1998 | |||

| Передвижной контейнер | 1982 |

|

SU1043074A1 |

Авторы

Даты

2010-04-27—Публикация

2008-09-08—Подача