1

Изобретение относится к мукомоль но-крупяной промышленности,в частности к устройствам для гидротермической обработки лерна, пропаривания.

Известен пропариватель для зерна, состоящий из корпуса, загрузочного и разгрузочного затворов, храпового механизма, змеевика, вентилей, тяг и пульта управления 1 .

Процесс в нем осуществляется следующим образом, продукт загружают в машину через загрузочный затвор и выгружается через разгрузочный. Оба затвора выполнены в виде кранов с сальниковыми устройствами для герметизации аппарата.Для поворота крана затворы снабжены храповым механизмом, приводимым в действие системой рычагов от пульта управления. Зерно пропаривают паром, для чего внутри аппарата расположен змеевик, в который подается пар. Пар в змеевик

подается через вентиль. Вентили управляются при помощи тяг от пульта управления.

Однако как верхний загрузочный так и нижний разгрузочный затворы пропаривателя работают от механических приводов, приводимых в движение от индивидуальных электрических приводов (эл.двигателей), что усложняет их обслуживание, требует специального персонала для этих целей, к этому необходимо добавить частое закли нивание этих затворов, низкая надежность работы, а также значительный расход электроэнергии на их привод; из-за низкой надежности уплотнений пробковых затворов, даже по истечении самого непродолжительного периода их работы, они пропускают пар

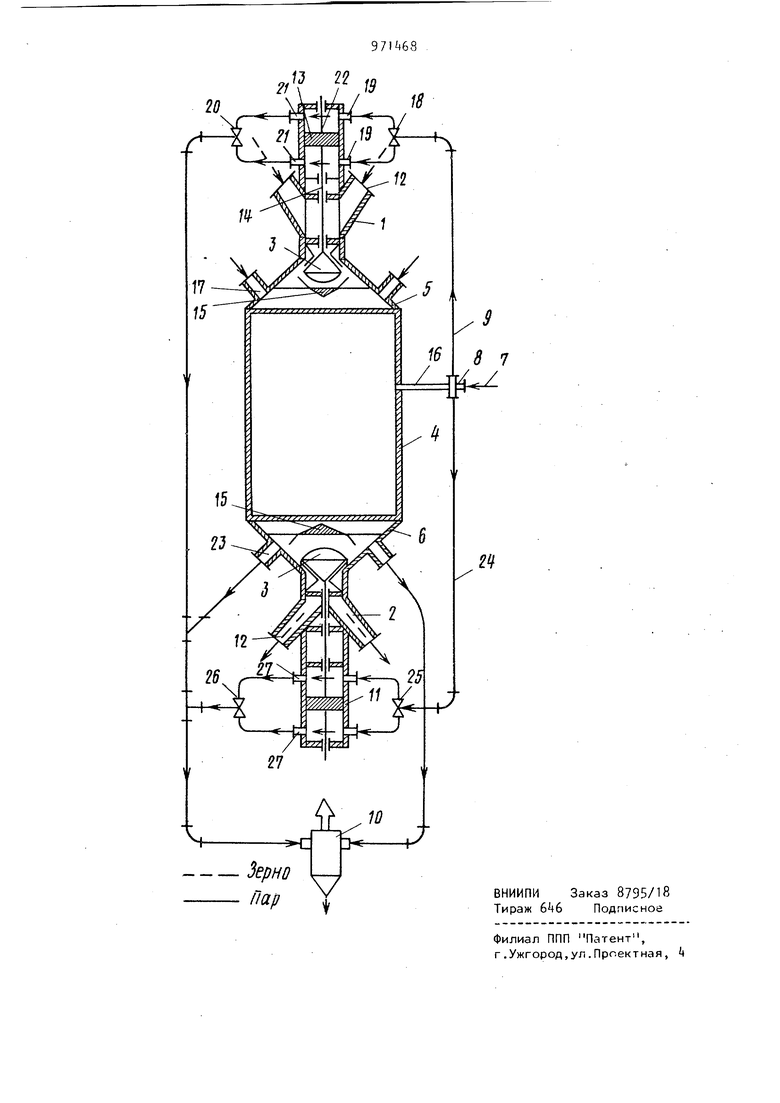

20 из пропаривателя, который попадает в бункер над пропаривателем. Это приводит к дополнительному увлажнению, комкованию и образованию конгломератов зерна,, требующих разрушения и ручного труда, при этом частично пар попадает в цех, нарушая санитарные нормы, а результатом всего этого является не только нарушение технологического процесса и режимов пропаривания, но и -повышенный расход пара; неподвижности пара и исключение после -набора в пропаривателе установленного давления, возможности дополнительного проточного пропуска пара для поддержания установленного давления на весь период пропаривания приводит к снижению температуры пара и падению его давления. Это нарушает режим пропариваиия, удлиняет цикл пропаривания, дополнительно увлажняет зерна на 0,6 - 0,9 с не равномерным распределением влаги по всей массе зерна и неравномерным удалением в процессе сушки, в результате крупа приобретает пестрый цвет. Ближайшим является известный пропариватель для зерна, содержащий загрузочное и разгрузочное устройства с затворами, цилиндрический кор пус, верхняя и нижняя части которого имеют форму конуса и рециркуляционную систему для пара с конденсатосборником , Однако неподвижный контакт пара с зерном не позволяет интенсифицирова и стабилизировать режим работы пропа ривателя, что приводит к удлинению цикла пропаривания, дополнительному расходу пара и обильному конденсатообразованию его на поверхности зерна который при выгрузке зерна попадает в надсушильный бункер, где в процессе 30 мин отлежки дополнительно увла няет зерно, усложняя последующую суш ку. Целью изобретения является обеспе чение стабильной работы пропаривателя. Для достижения поставленной цели известный пропариватель зерна, содержащий загрузочное и разгрузочное устройства с.затворами, цилиндрический корпус, верхняя и нижняя части которого имеют форму конуса, и рецир куляционную систему для пара с конденсатосборником, снабжен двумя цилиндрическими камерами, подсоединенными к рециркуляционной системе и соответственно к верхней и нижней частям корпуса, загрузочное и разгру зочное устройства имеют одинаковую конструкцию и каждое из них образовано рядом патрубков,укрепленных по окружности соответственной цилиндрической камеры в месте ее соединения с корпусом, при этом в каждой камере размещен поршень со штоком, а каждый затвор выполнен в форме конуса, закрепленного на конце штока с возможностью возвратно-поступательного перемещения по вертикали, при этом под верхним и над нижним затворами установлены рассекатели. На чертеже показан общий вид пропаривателя для зерна. Пропариватель состоит из загрузочного 1 и разгрузочного 2 устройств с затворами 3, цилиндрического корпуса , верхняя 5 и нижняя 6 части которого имеют форму конуса, и рециркуляционной системы 7 для пара с распределительным вентилем 8 и паропроводом 9 подачи пара и конденсатосборником 10. Пропариватель снабжен двумя цилиндрическими камерами 11, подсоединенными к рециркуляционной системе 7 и соответственно к верхней и нижней частям корпуса. При этом загрузочное и разгрузочное устройства имеют одинаковую конструкцию и каждое из них образовано рядом патрубков 12, укрепленных по окружности соответственной цилиндрической камеры в месте ее соединения с корпусом. В каждой камере 11 размещен поршень 13 со штоком 1 с возможностью возвратно-поступательного перемещения по вертикали. При этом под верхним и над нижним затворами 3 установлены рассекатели 15, предназначенные для устранения соприкосновения затвора 3 с зерном. Пар в цилиндрическую часть корпуса 4 подается по паропроводу 16,а верхнюю и нижнюю части корпуса - через отверстия 17Работа пропаривателя для зерна заключается в следующем. При открытии вентиля 8 от рециркуляционной системы 7 и паропровода 9 пар под давлением О,«-0,5 МПа подают через впускной паровой распределительный клапан 18 и верхний впускной канал 19 в цилиндрические камеры 11. Под давлением пара поршень 13 совершает движение вниз, одновременно перемещая закрепленный на штоке 1) верхний затвор 3, который образует зазор с верхней 5 конусной частью корпуса 4, что и обеспечивает загру ку зерна через цилиндрический патру бок 12 и этот зазор в корпус. Необхо димо отметить, что как верхний затв 3, так и верхняя j часть корпуса k выполнены в виде конуса, причем образующие конус выполнены под углом более естественного откоса влажного зерна, чем и обеспечивается свободная загрузка зерна в корпус А. Движение поршня 13 вниз цилиндри ческой камеры 11 осуществляется под давлением пара на расстоянию, оЬеспе чиваю1цее необходимый зазор- между верхней 5 конусной частью корпуса и верхним затвором 3- После полной загрузки зерна в корпус k срабатывает выпускной паровой распределительный клапан 20 и отработанный пар из камеры 11 через верхний выпускной канал 21 сбрасывают в конден сатосборник 10. После этого открывают верхний затвор 3 и через впускной канал 22 в нижнюю часть поршня 13подают пар, что позволяет поднять шток 1 с затвором 3 и перекрыть поступление зерна, а также обеспечить герметичность корпуса t. Обеспе чив полную загрузку зерна в корпус, по паропроводу 16 от рециркуляционной системы 7 подают пар в корпус t до установления заданного в нем давления пара. В процессе пропаривания для поддержания заданного давления пара в корпусе k в течение всего периода пропаривания через отверстия 17 подают дополнительное количество пара. При этом через отверстия 23 происходит частичный выпуск пара с поддержанием заданного давления. Отверстия 23 соединены с конденсатосборником 10, что обеспечивает возможность использования конденсата в дальнейшем на технологические цели, как, например,.нагрева рекуперативного теплообменника и т.п. Проточная дополнительная подача пара в корпус интенсифицируе процесс., так как поддерживает постоянное давление пара и температуру. По истечении установленного периода пропаривания зерна из корпуса выпускает пар до О МПа, затем подают от рециркуляционной системы пар по паропроводу 2k через впускной паровой распределительный клапан 25- Этим достигается поднятие штока 14нижней камеры 11 и затвора 3, который образует зазор с нижней конусНОЙ частью корпуса для выпуска зерна из нижнего цилиндрического патрубка 12. Над нижним затвором 3 установлен нижний п ре дох ран я нощи и рассекатель 15, препятствующий давлению верхнего слоя зерна и обеспечивающий свободный ход пор1иня 13 вверх. Как нижний, так и верхний пре дохраняющие рассекатели 15, так и затворы 3 и нижняя и верхняя 6 и 5 части корпуса k выполнены в виде конуса под углом с образуюецими более естественного угла откоса влажного зерна. Это беспрепятственно позволяет производить загрузку и выгрузку зерна, а также обеспечивает полную герметичность пара внутри корпуса . После полной выгрузки зерна из корпуса k открывают выпускной распределительный клапан 26 и по нижнему выпускному каналу 27 производят сброс отработанного пара в конденсатосборник 10. Затем закрывают клапан 26 и открывают впускной клапан 25, подают пар в нижнюю цилиндрическую камеру 11 и в верхнюю часть поршня 13, что обеспечивает перемещение его вместе со штоком I и затво ром 3 вниз и герметичное прилегание затвора 3 к нижней конусной части корпуса 4. Далее начинается новый цикл работы пропаривателя для зерна, Предлагаемый пропариватель стабилизирует и интенсифициру-ет процесс пропаривания с повышением производительности его работы нз 2Q%, прост в обслуживании, надежен в работе и обеспечивает полную герметичность пропаривателя. Это исключает попадание пара в помещение, улучшает по- требительские достоинства крупы, экономит материальные средства, так как отсутствуют электродвигатели для привода загрузочного и разгрузочного устройства, а также экономит электроэнергию. При этом управление работой пропаривателя для зерна может быть полностью автоматизировано. Формула изобретения пропариватель для зерна, содержащий загрузочное и разгрузочное устройства с затворами, цилиндрический корпус, верхняя и нижняя части которого имеют форму конуса, и рециркуляционную систему для пара с конденсатосборником, отличающ и и с я тем, что, с целью обеспечения стабильной работы пропаривателя, он снабжен двумя цилиндрическими камерами, подсоединенными к рециркуляционной системе и соответственно к верхней и нижней частям корпуса, загрузочное и разгрузочное устройства имеют одинаковую конструкцию и каждое из них образовано рядом патрубков, укрепленных по окружности соответственной цилиндрической камеры в месте ее соединения с корпусом, при этом в каждой камере размещен поршень со штоком, а каждый затвор

выполнен в форме конуса, закрепленного на конце штока с возможностью возвратно-поступательного перемещения по вертикали, при этом под верхним и над нижним затворами установлены рассекатели.

Источники информации, принятые во внимание при экспертизе 1. Неруш Г.С. Аппарат для тепловой обработки зерна, М., Из-во Министерства заготовки, 1958.

2. Патент Швейцарии № 509826, кл. В 02 В 1/00, опублик. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

| Пропариватель для зерна | 1984 |

|

SU1243813A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1296212A1 |

| СПОСОБ ПРОПАРИВАНИЯ ЗЕРНА В.Д.КАМИНСКОГО | 1990 |

|

RU2021853C1 |

Авторы

Даты

1982-11-07—Публикация

1981-06-19—Подача