Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к способу жидкофазного каталитического окисления ароматического соединения. Один из аспектов настоящего изобретения относится к частичному окислению диалкилароматического соединения (например, пара-ксилола) для получения сырой ароматической дикарбоновой кислоты (например, сырой терефталевой кислоты), которая после этого может подвергаться очистке и разделению. Другой аспект настоящего изобретения относится к усовершенствованной барботажной колонне реакторного типа, которая обеспечивает более эффективный и экономичный способ жидкофазного окисления.

Уровень техники

Жидкофазные реакции окисления используются во множестве существующих промышленных процессов. Например, жидкофазное окисление используется в настоящее время для окисления альдегидов до кислот (например, пропиональдегида до пропионовой кислоты), для окисления циклогексана до адипиновой кислоты и для окисления алкилароматических соединений до спиртов, кислот или дикислот. Особенно важный промышленный способ окисления в последней категории (окисление алкилароматических соединений) представляет собой жидкофазное каталитическое частичное окисление пара-ксилола до терефталевой кислоты. Терефталевая кислота является важным соединением с множеством применений. Первичное использование терефталевой кислоты представляет собой использование в качестве исходного материала при получении полиэтилентерефталата (PET). PET является хорошо известным пластиком, используемым в больших количествах в мире для изготовления таких продуктов, как бутылки, волокна и упаковка.

В типичном способе жидкофазного окисления, включая частичное окисление пара-ксилола до терефталевой кислоты, жидкофазный поток исходных материалов и газофазный поток окислителя вводятся в реактор и образуют многофазную реакционную среду в реакторе. Жидкофазный поток исходных материалов, введенный в реактор, содержит, по меньшей мере, одно окисляемое органическое соединение (например, пара-ксилол), в то время как газофазный поток окислителя содержит молекулярный кислород. По меньшей мере, часть молекулярного кислорода, введенного в реактор в виде газа, растворяется в жидкой фазе реакционной среды, обеспечивая доступность кислорода для жидкофазной реакции. Если жидкая фаза многофазной реакционной среды содержит недостаточную концентрацию молекулярного кислорода (например, если определенные части реакционной среды являются "обедненными кислородом"), нежелательные побочные реакции могут образовывать примеси и/или целевые реакции могут замедляться по скорости. Если жидкая фаза реакционной среды содержит слишком мало окисляемого соединения, скорость реакции может быть нежелательно медленной. Кроме того, если жидкая фаза реакционной среды содержит избыточную концентрацию окисляемого соединения, дополнительные нежелательные побочные реакции могут образовывать примеси.

Обычные реакторы жидкофазного окисления снабжаются средствами перемешивания для перемешивания многофазной реакционной среды, содержащейся в них. Перемешивание реакционной среды производится в попытке облегчить растворение молекулярного кислорода в жидкой фазе реакционной среды, поддержать относительно однородные концентрации растворенного кислорода в жидкой фазе реакционной среды и поддержать относительно однородные концентрации окисляемого органического соединения в жидкой фазе реакционной среды.

Перемешивание реакционной среды, подвергающейся жидкофазному окислению, часто обеспечивается с помощью механических средств перемешивания в емкостях, таких, например, как проточные реакторы смешения (CSTR). Хотя CSTR могут обеспечить тщательное перемешивание реакционной среды, CSTR имеют ряд недостатков. Например, CSTR имеют относительно высокую капитальную стоимость из-за необходимости в них в дорогостоящих двигателях, непроницаемых для текучих сред подшипниках и приводных валах и/или сложных механизмах перемешивания. Кроме того, вращающиеся и/или осциллирующие механические компоненты обычных CSTR требуют регулярного обслуживания. Затраты труда и время остановки, связанные с таким обслуживанием, увеличивают стоимость работы CSTR. Однако даже при регулярном обслуживании системы механического перемешивания, используемые в CSTR, склонны к механическим отказам и могут потребовать замены через относительно короткие периоды времени.

Барботажные колонны реакторного типа обеспечивают привлекательную альтернативу CSTR и другим механически перемешиваемым реакторам окисления. Барботажные колонны реакторного типа обеспечивают перемешивание реакционной среды, не требуя дорогостоящего и ненадежного механического оборудования. Барботажные колонны реакторного типа, как правило, содержат вытянутую снизу вверх реакционную зону, в которой содержится реакционная среда. Перемешивание реакционной среды в реакционной зоне обеспечивается, прежде всего, естественным всплыванием газовых пузырьков, восходящих через жидкую фазу реакционной среды. Это перемешивание под действием естественного всплывания, обеспечиваемое в барботажных колоннах реакторного типа, уменьшает капитальные затраты и затраты на обслуживание по сравнению с механически перемешиваемыми реакторами. Кроме того, отсутствие, по существу, подвижных механических деталей, ассоциируемое с барботажно-реакторными колоннами, обеспечивает систему окисления, которая менее склонна к механическому отказу, чем механически перемешиваемые реакторы.

Когда жидкофазное частичное окисление пара-ксилола осуществляют в обычном реакторе окисления (CSTR или барботажной колонне), продукт, извлекаемый из реактора, как правило, представляет собой суспензию, содержащую сырую терефталевую кислоту (CTA) и маточную жидкость. CTA содержит относительно высокие уровни примесей (например, 4-карбоксибензальдегида, пара-толуиловой кислоты, флуоренонов и других окрашенных частиц), которые делают ее непригодной в качестве исходных материалов для получения PET. Таким образом, CTA, получаемая в обычных реакторах окисления, как правило, подвергается очистке, которая преобразует CTA в очищенную терефталевую кислоту (PTA), пригодную для получения PET.

Один из типичных способов очистки для преобразования CTA в PTA включает в себя следующие стадии: (1) замену маточной жидкости CTA-содержащей суспензии водой, (2) нагрев суспензии CTA/вода для растворения CTA в воде, (3) каталитическое гидрирование раствора CTA/вода для преобразования примесей в более желательные и/или легкоотделяемые соединения, (4) осаждение полученной PTA из гидрированного раствора посредством множества стадий кристаллизации и (5) выделение кристаллизованной PTA из остающихся жидкостей. Несмотря на эффективность этот тип обычного способа очистки может быть очень дорогостоящим. Отдельные факторы, вносящие вклад в высокую стоимость обычных способов очистки CTA, включают в себя, например, тепловую энергию, необходимую для облегчения растворения CTA в воде, катализатор, необходимый для гидрирования, поток водорода, необходимый для гидрирования, потери выхода, вызываемые гидрированием части терефталевой кислоты, и множество емкостей, необходимое для многостадийной кристаллизации. Таким образом, было бы желательным получение продукта CTA, который мог бы очищаться без необходимости в облегчаемом нагревом растворении в воде, гидрировании и/или многостадийной кристаллизации.

Цели изобретения

Следовательно, целью настоящего изобретения является создание более эффективного и экономичного реактора и способа жидкофазного окисления.

Другой целью настоящего изобретения является создание более эффективного и экономичного реактора и способа жидкофазного каталитического частичного окисления пара-ксилола до терефталевой кислоты.

Еще одной целью настоящего изобретения является создание барботажной колонны реакторного типа, которая облегчает улучшенные жидкофазные реакции окисления при уменьшении образования примесей.

Еще одной целью настоящего изобретения является создание более эффективной и экономичной системы получения чистой терефталевой кислоты (PTA) посредством жидкофазного окисления пара-ксилола с получением сырой терефталевой кислоты (CTA), а впоследствии, очистки CTA до PTA.

Кроме того, целью настоящего изобретения является создание барботажной колонны реакторного типа для окисления пара-ксилола и получения продукта CTA, который можно очищать без необходимости в облегчаемом нагревом растворении CTA в воде, гидрировании растворенной CTA и/или многостадийной кристаллизации гидрированной PTA.

Необходимо отметить, что рамки настоящего изобретения, как определяется в прилагаемой формуле изобретения, не ограничиваются способами или устройствами, которые могут реализовать все цели, перечисленные выше. Скорее, рамки заявляемого изобретения могут охватывать разнообразные системы, которые не достигают всех перечисленных выше целей или какой-либо из них. Дополнительные цели и преимущества настоящего изобретения будут легко понятны специалисту в данной области при просмотре следующего далее подробного описания и прилагаемых чертежей.

Сущность изобретения

Один из вариантов осуществления настоящего изобретения относится к способу, включающему в себя следующие стадии: (a) введения в основном газофазного потока окислителя, содержащего молекулярный кислород, в реакционную зону барботажной колонны реакторного типа; (b) введения в основном жидкофазного потока исходных материалов, содержащего пара-ксилол, в реакционную зону через множество входных отверстий, где реакционная зона имеет максимальный диаметр (D), где, по меньшей мере, два из входных отверстий отделены по вертикали друг от друга, по меньшей мере, примерно на 0,5 D, где, по меньшей мере, часть потока исходных материалов поступает в реакционную зону при поверхностной скорости на входе, по меньшей мере, примерно 5 м/с; и (c) окисления, по меньшей мере, части пара-ксилола в жидкой фазе многофазной реакционной среды, содержащейся в реакционной зоне, с получением при этом сырой терефталевой кислоты, где реакционная среда имеет максимальную высоту (H), максимальную ширину (W) и отношение H:W равно, по меньшей мере, примерно 3:1.

Другой вариант осуществления настоящего изобретения относится к способу получения терефталевой кислоты, включающему в себя следующие стадии: (a) введения в основном газофазного потока окислителя, содержащего молекулярный кислород, в реакционную зону барботажной колонны реакторного типа; (b) введения в основном жидкофазного потока исходных материалов, содержащего пара-ксилол, в реакционную зону через множество входных отверстий, где реакционная зона имеет максимальный диаметр (D), где, по меньшей мере, два входных отверстия отдалены по вертикали друг от друга, по меньшей мере, примерно на 0,5 D, где, по меньшей мере, часть потока исходных материалов поступает в реакционную зону при поверхностной скорости на входе, по меньшей мере, примерно 5 м/с, где, по меньшей мере, часть реакционной зоны определяется одной или несколькими расположенными вертикально боковыми стенками реактора, где, по меньшей мере, примерно 25 мас.% пара-ксилола поступает в реакционную зону в одном или нескольких положениях, отдаленных внутрь, по меньшей мере, на 0,05 D от расположенных вертикально боковых стенок; (c) окисления, по меньшей мере, части пара-ксилола в жидкой фазе трехфазной реакционной среды, содержащейся в реакционной зоне, с получением при этом частиц сырой терефталевой кислоты, где реакционная среда имеет максимальную высоту (H), максимальную ширину (W), и отношение H:W равно, по меньшей мере, примерно 3:1; и (d) окисления, по меньшей мере, части частиц сырой терефталевой кислоты в реакторе вторичного окисления с получением при этом более чистой терефталевой кислоты.

Еще один вариант осуществления настоящего изобретения относится к барботажной колонне реакторного типа для взаимодействия в основном жидкофазного потока с в основном газофазным потоком. Барботажная колонна реакторного типа содержит корпус, множество отверстий для жидкости и множество отверстий для газа. Корпус определяет удлиненную реакционную зону, простирающуюся вдоль в целом расположенной вертикально центральной оси оболочки. Реакционная зона имеет максимальную длину (L), измеренную параллельно оси оболочки, максимальный диаметр (D), измеренный перпендикулярно оси оболочки, и отношение L:D находится в пределах примерно от 6:1 примерно до 30:1. Множество отверстий для жидкости вводят жидкофазный поток в реакционную зону. По меньшей мере, два отверстия для жидкости отдалены аксиально друг от друга, по меньшей мере, примерно на 0,5 D. Множество отверстий для газа вводят газофазный поток в реакционную зону. Реакционная зона предоставляет первый и второй противоположные края, отдаленные друг от друга на максимальную длину (L). Большая часть общей открытой площади, определяемой всеми отверстиями для газа, располагается в пределах примерно 0,25 D от первого уровня реакционной зоны.

Краткое описание чертежей

Предпочтительные варианты осуществления настоящего изобретения описываются подробно ниже со ссылкой на прилагаемые фигуры чертежей, в которых

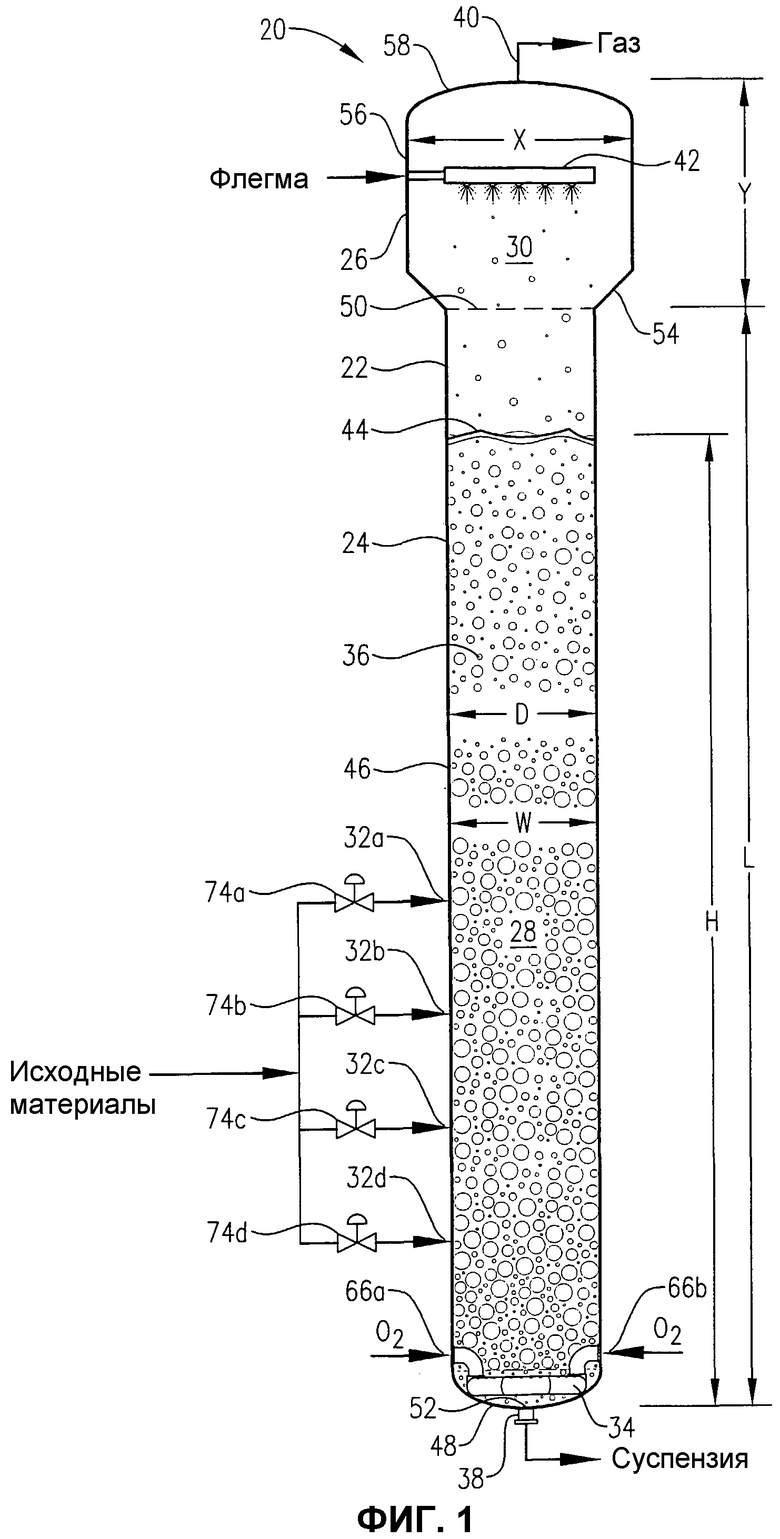

фиг.1 представляет собой вид сбоку реактора окисления, сконструированного в соответствии с одним из вариантов осуществления настоящего изобретения, в частности, иллюстрирующий введение потоков исходных материалов, окислителя и флегмы в реактор, присутствие многофазной реакционной среды в реакторе и извлечение газа и суспензии из верхней и нижней части реактора, соответственно;

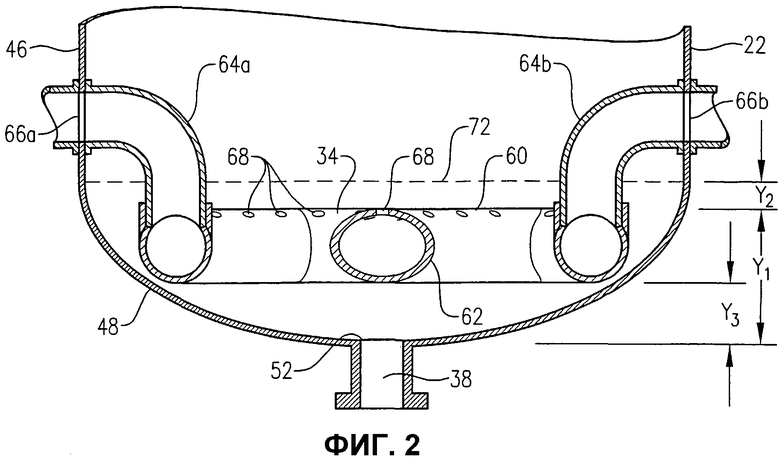

фиг.2 представляет собой увеличенный вид в разрезе сбоку нижней части барботажной колонны реакторного типа по линии 2-2 на фиг.3, в частности, иллюстрирующий расположение и конфигурацию устройства распределения окислителя, используемого для введения потока окислителя в реактор;

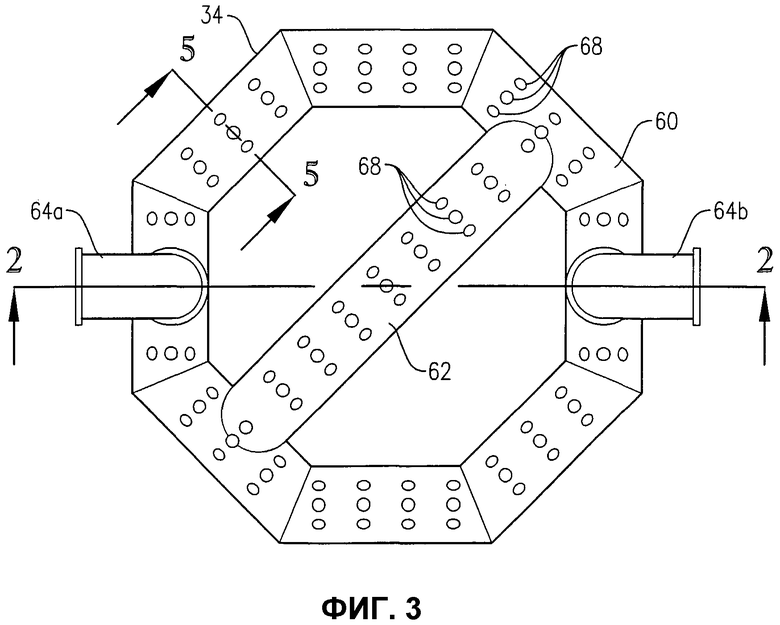

фиг.3 представляет собой вид сверху устройства распределения окислителя на фиг.2, в частности, иллюстрирующий отверстия для окислителя в верхней части устройства распределения окислителя;

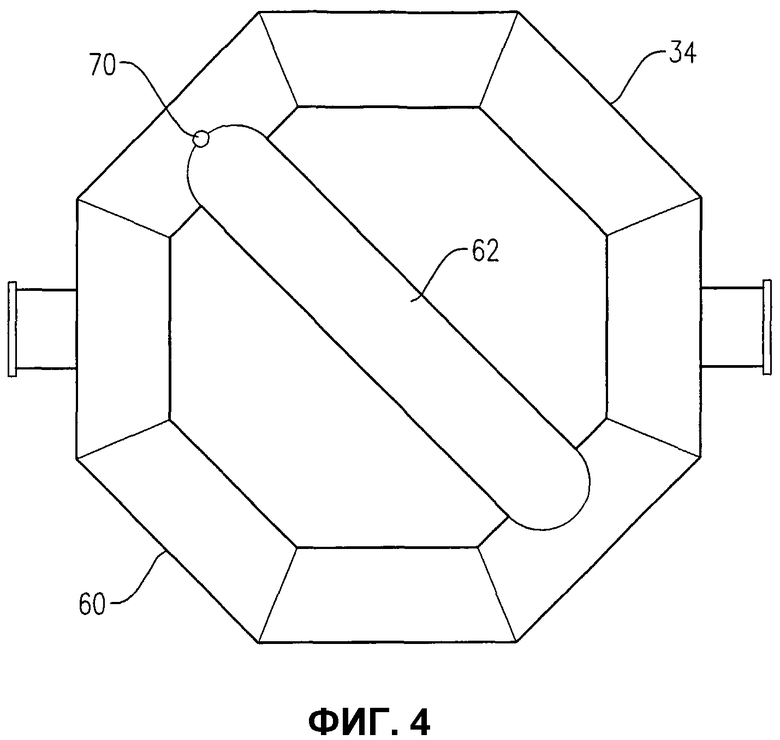

фиг.4 представляет собой вид снизу устройства распределения окислителя на фиг.2, в частности, иллюстрирующий отверстия для окислителя в нижней части устройства распределения окислителя;

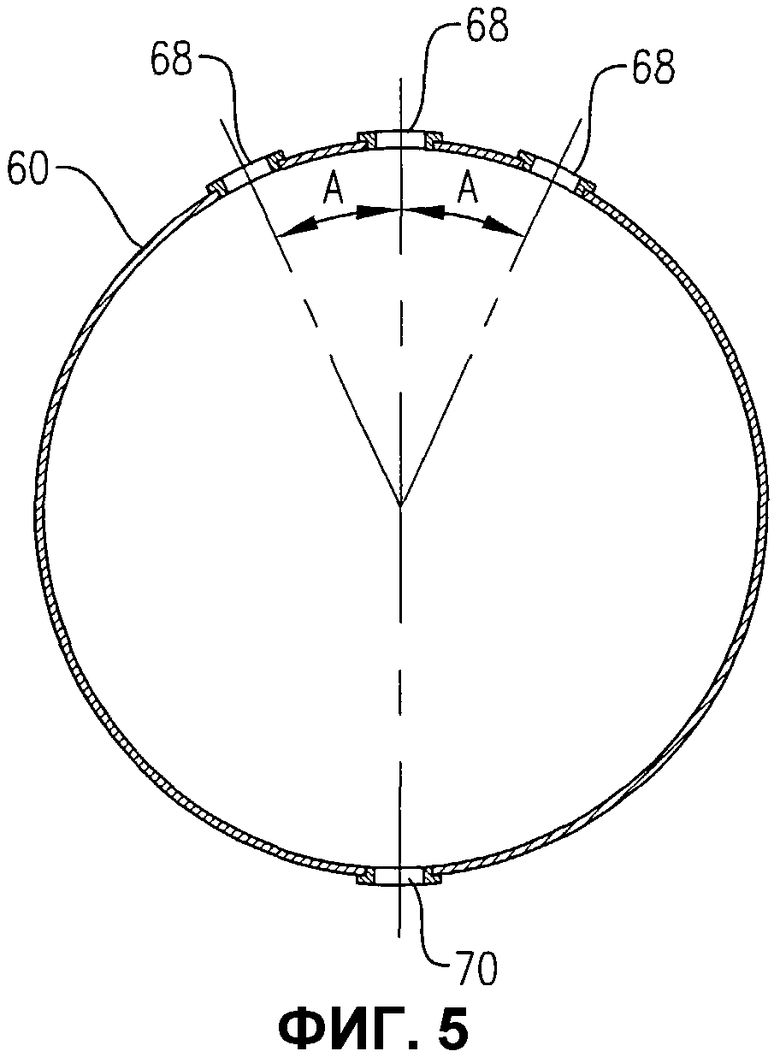

фиг.5 представляет собой вид в разрезе сбоку устройства распределения окислителя по линии 5-5 на фиг.3, в частности, иллюстрирующий ориентацию отверстий для окислителя в верхней и нижней части устройства распределения окислителя;

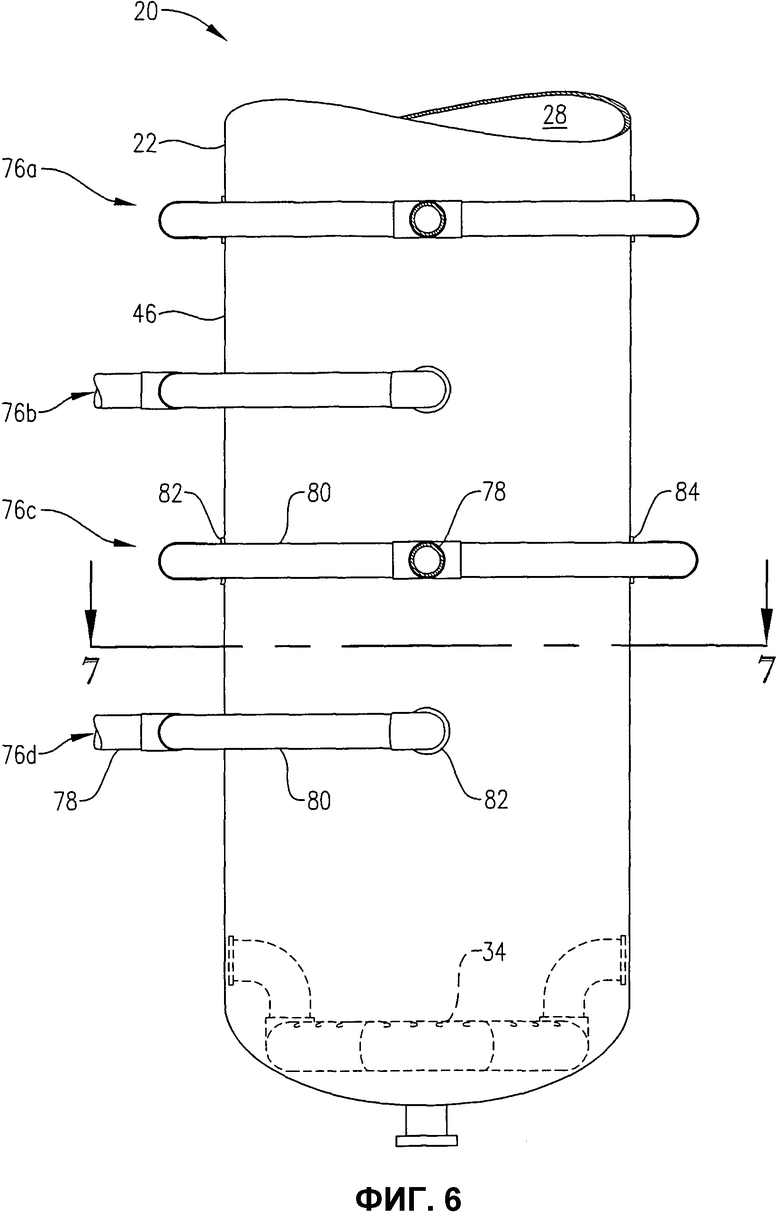

фиг.6 представляет собой увеличенный вид сбоку нижней части барботажной колонны реакторного типа, в частности, иллюстрирующий систему для введения потока исходных материалов в реактор во множестве положений, отделенных друг от друга некоторым расстоянием по вертикали;

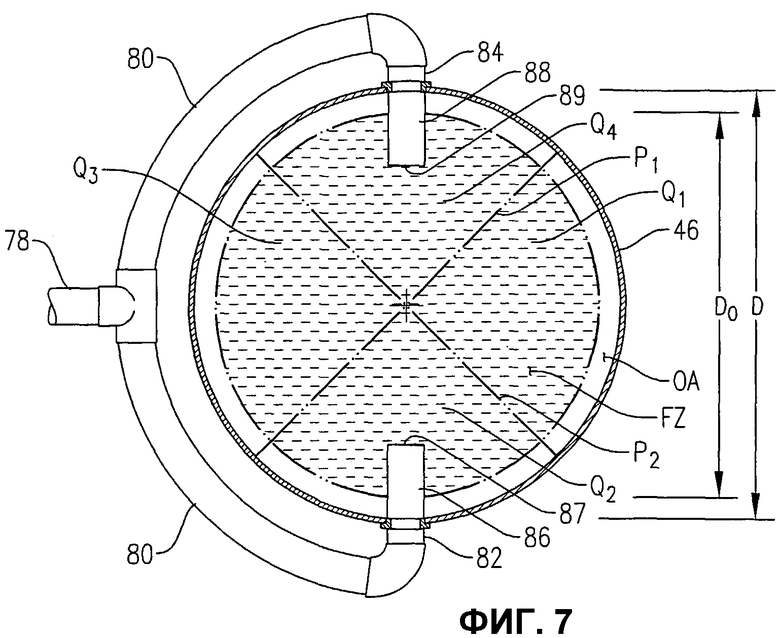

фиг.7 представляет собой вид сверху в разрезе по линии 7-7 на фиг.6, в частности, иллюстрирующий, как система введения исходных материалов, показанная на фиг.6, распределяет поток исходных материалов внутри, в предпочтительной радиальной зоне ввода (FZ) и в более чем одном азимутальном квадранте (Q1, Q2, Q3, Q4);

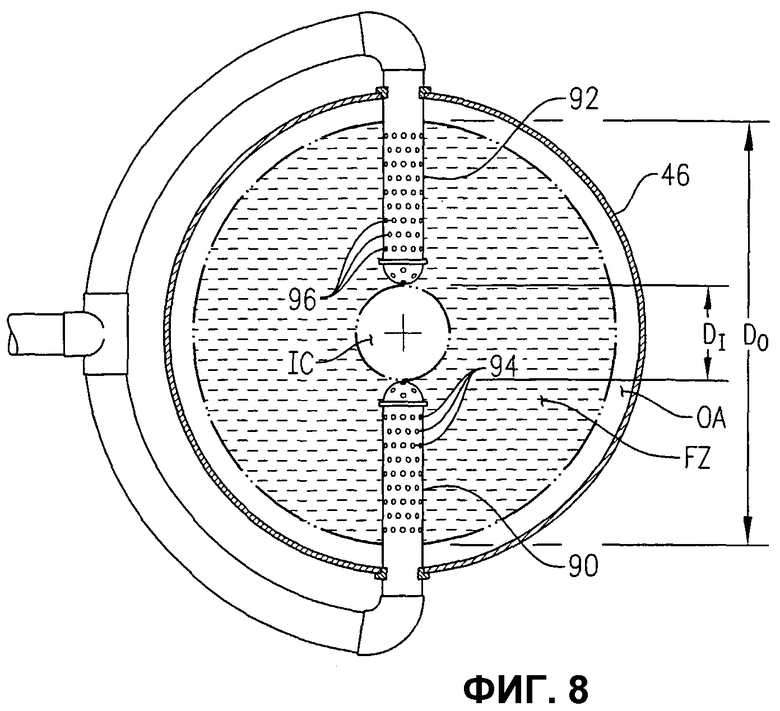

фиг.8 представляет собой вид сверху в разрезе, подобный фиг.7, но иллюстрирующий альтернативные средства для высвобождения потока исходных материалов в реакторе с использованием байонетных труб, каждая из которых имеет множество малых входных отверстий;

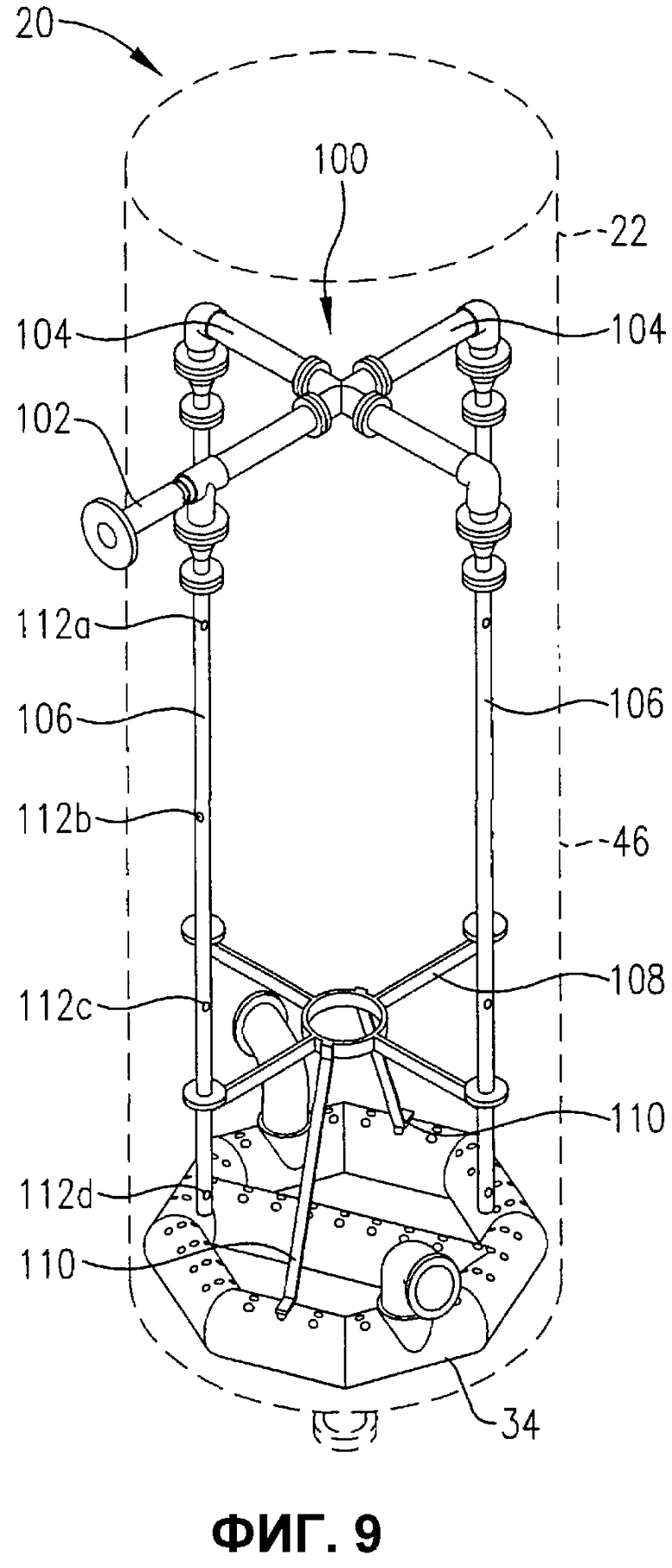

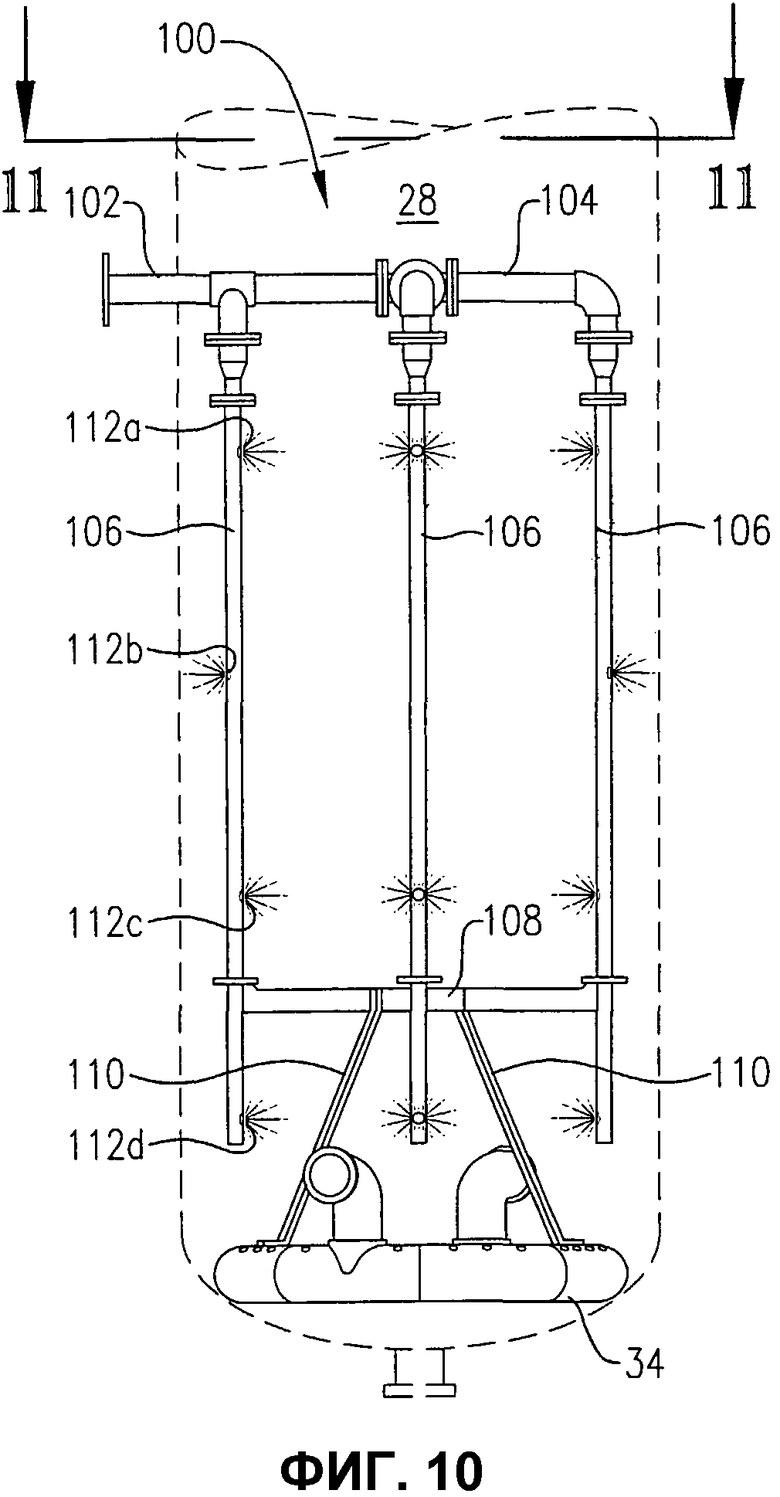

фиг.9 представляет собой изометрический вид альтернативной системы для введения потока исходных материалов в реакционную зону во множестве положений, отделенных друг от друга некоторым расстоянием по вертикали, без необходимости во множестве проходов через стенку емкости, в частности, иллюстрирующий, что система распределения исходных материалов может, по меньшей мере, частично поддерживаться на устройстве распределения окислителя;

фиг.10 представляет собой вид сбоку системы распределения исходных материалов с одним прохождением через стенку и устройства распределения окислителя, иллюстрируемых на фиг.9;

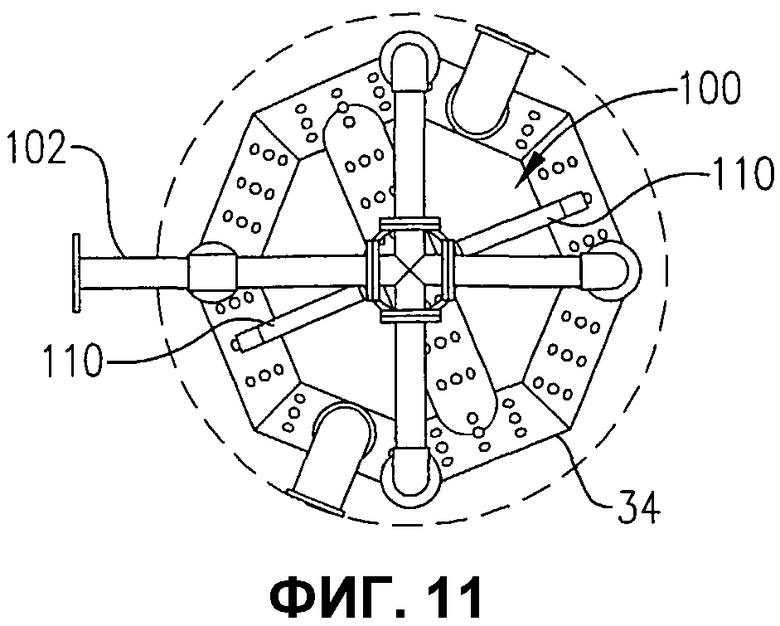

фиг.11 представляет собой вид сверху в разрезе по линии 11-11 на фиг.10, дополнительно иллюстрирующий систему распределения исходных материалов с одним прохождением, поддерживаемую на устройстве распределения окислителя;

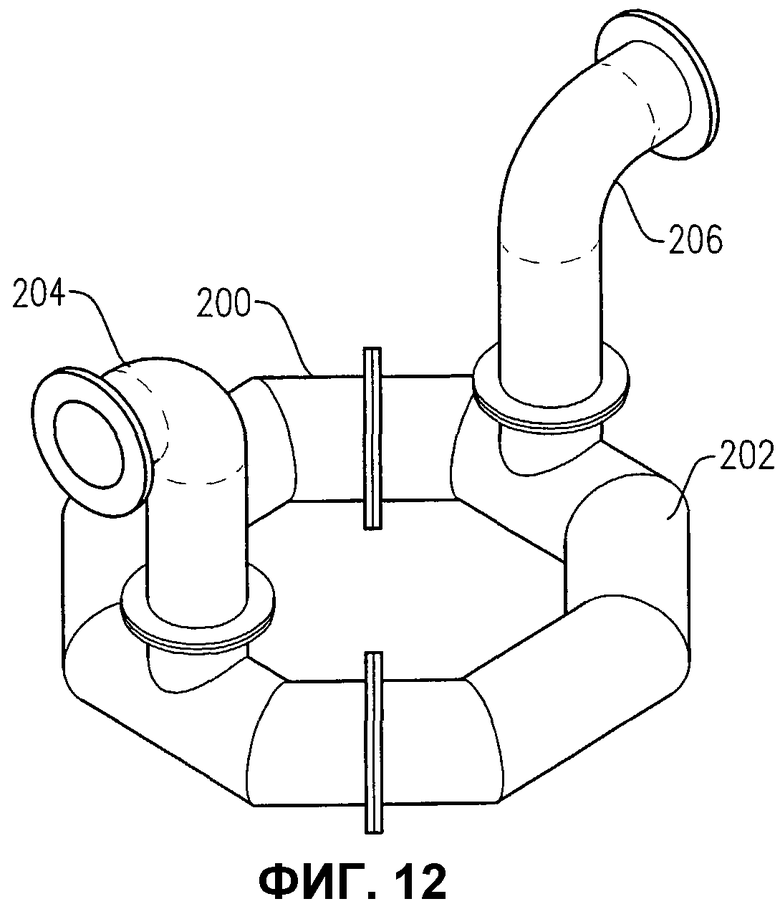

фиг.12 представляет собой изометрический вид альтернативного устройства распределения окислителя, имеющего все отверстия для окислителя, расположенные в нижней части кольцевого элемента;

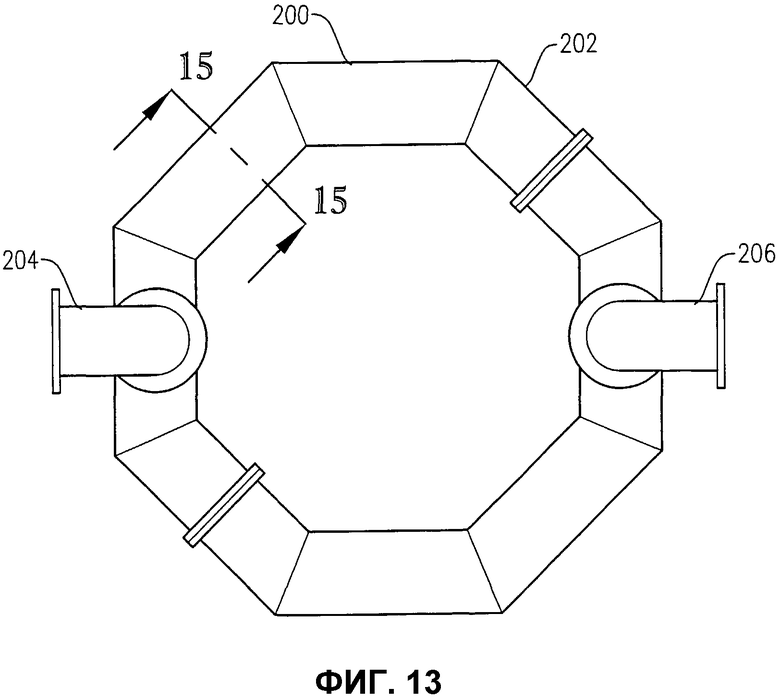

фиг.13 представляет собой вид сверху альтернативного устройства распределения окислителя фиг.12;

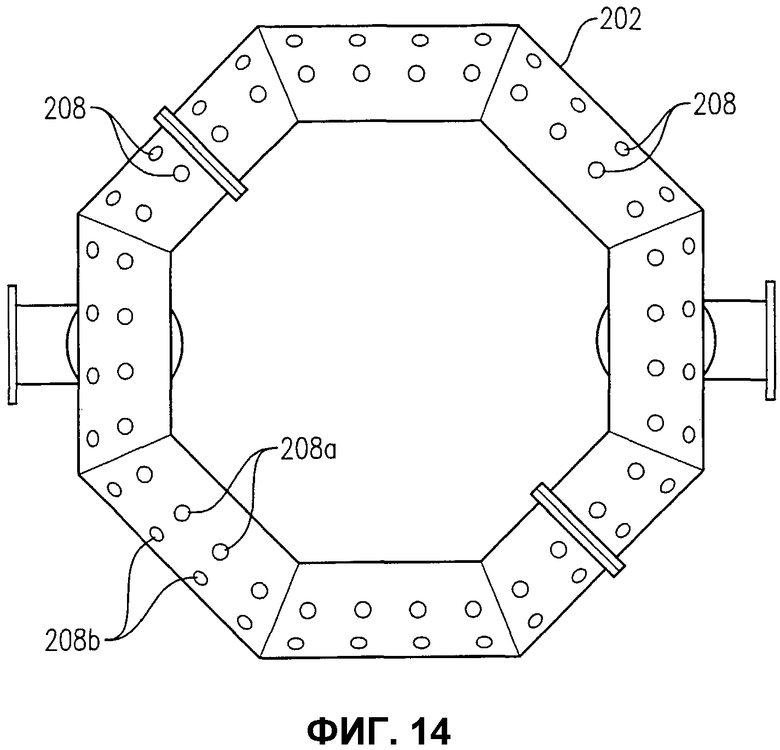

фиг.14 представляет собой вид снизу альтернативного устройства распределения окислителя на фиг.12, в частности, иллюстрирующий расположение отверстий в нижней части для введения потока окислителя в реакционную зону;

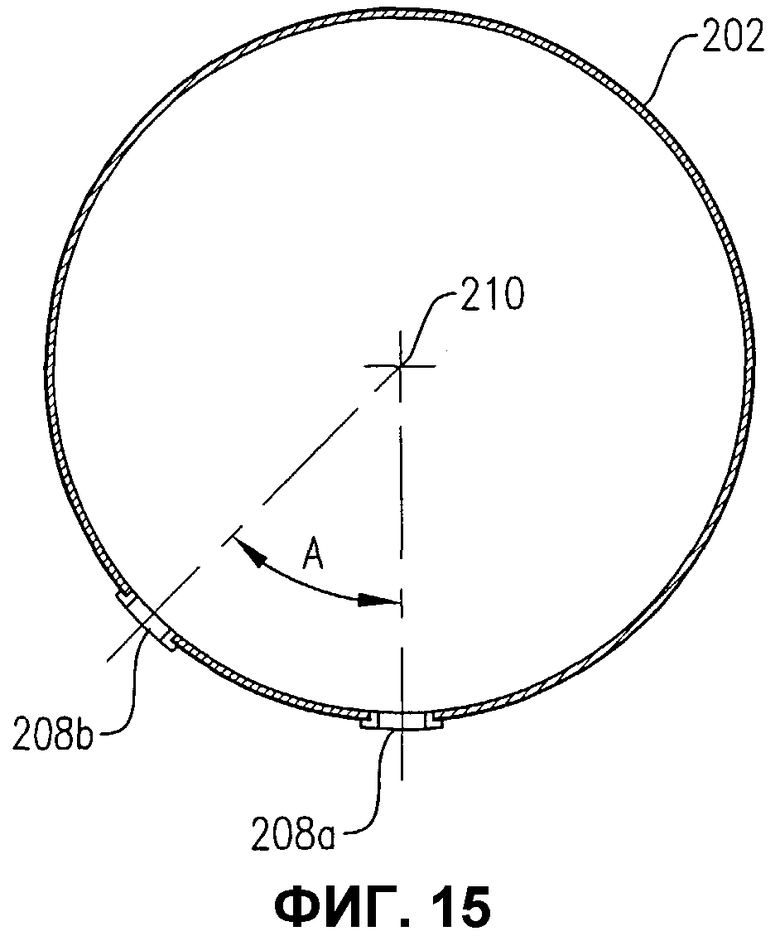

фиг.15 представляет собой вид в разрезе сбоку устройства распределения окислителя по линии 15-15 на фиг.13, в частности, иллюстрирующий ориентацию нижних отверстий для окислителя;

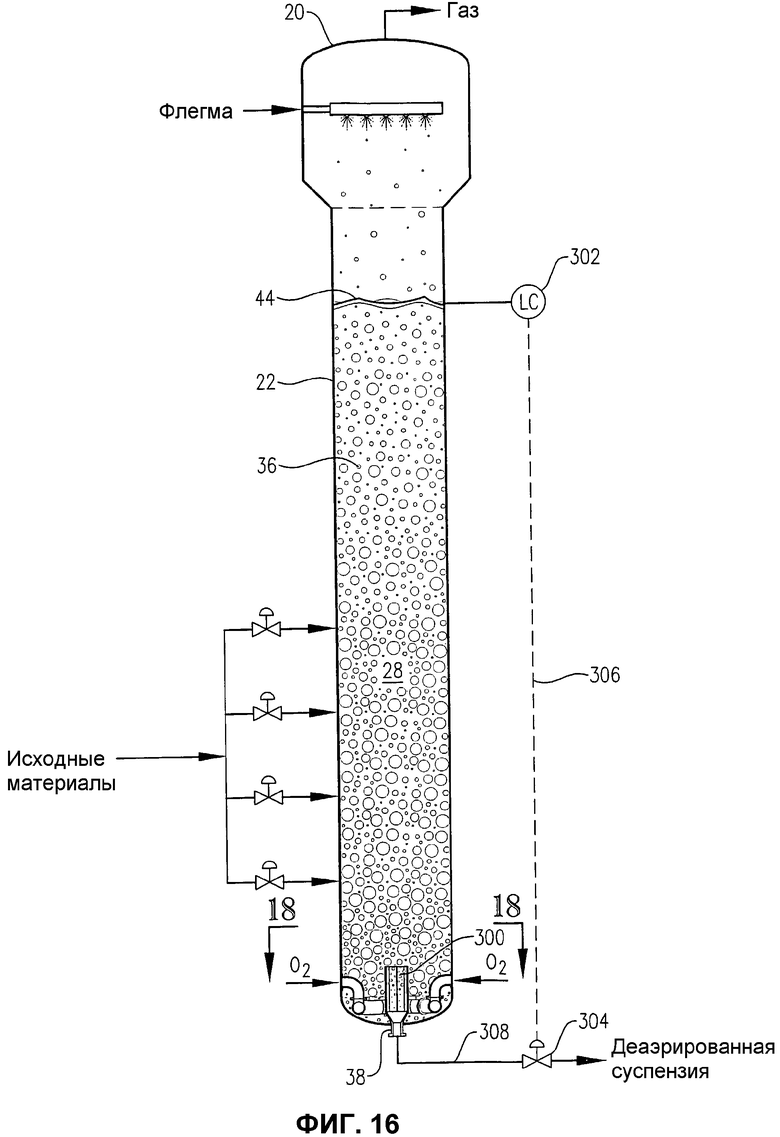

фиг.16 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной внутренней деаэрационной емкостью вблизи нижнего выхода реактора;

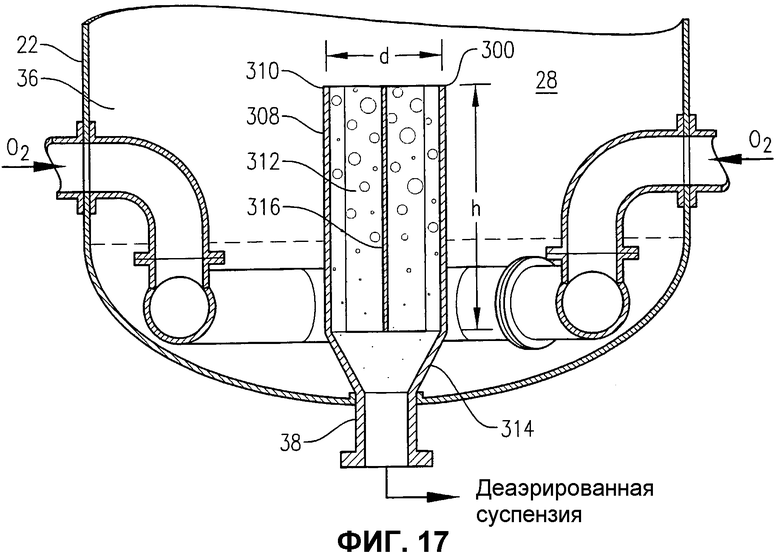

фиг.17 представляет собой увеличенный вид в разрезе сбоку нижней части барботажной колонны реакторного типа на фиг.16 по линии 17-17 на фиг.18, в частности, иллюстрирующий конфигурацию внутренней деаэрационной емкости, расположенной на нижнем выходе барботажной колонны реакторного типа;

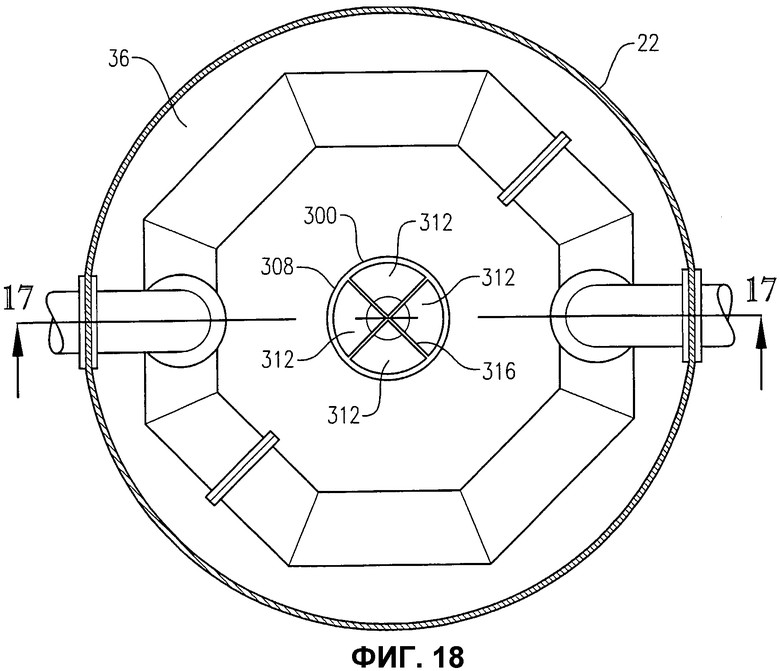

фиг.18 представляет собой вид сверху в разрезе по линии 18-18 на фиг.16, в частности, иллюстрирующий гаситель вихрей, расположенный в деаэрационной емкости;

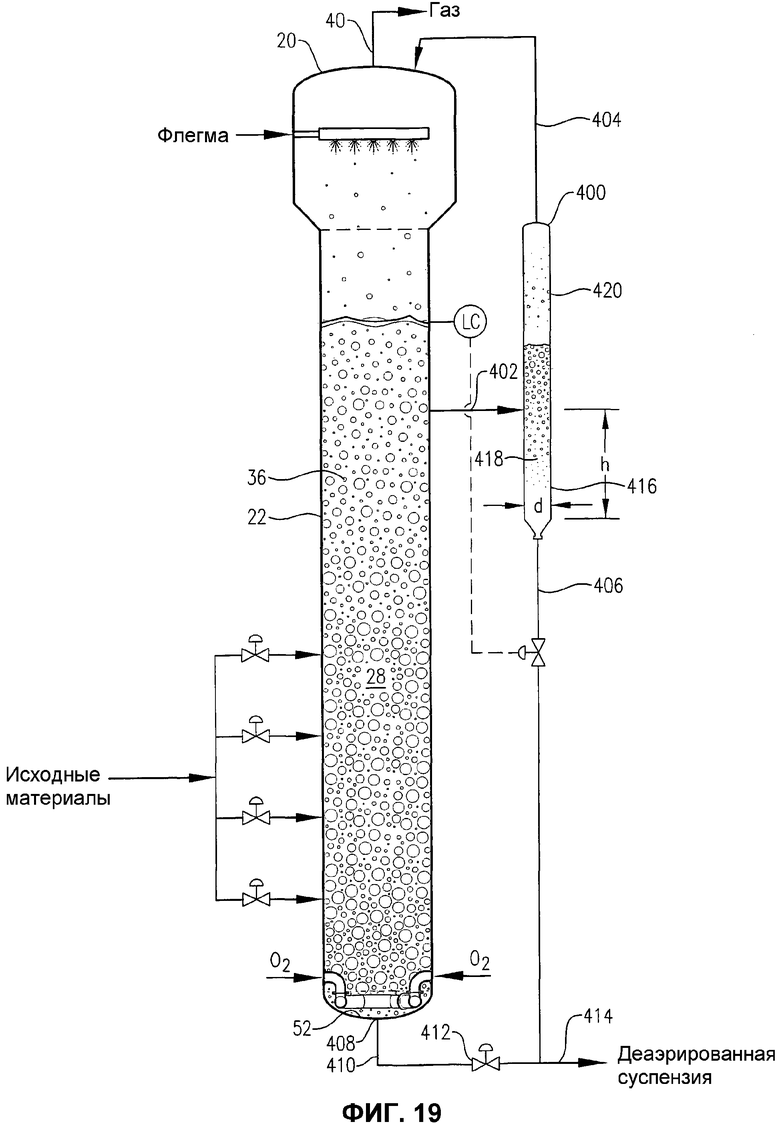

фиг.19 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной наружной деаэрационной емкостью, иллюстрирующей способ, в котором часть деаэрированной суспензии, покидающей нижнюю часть деаэрационной емкости, может использоваться для прочистки отводной линии, соединенной с нижней частью реактора;

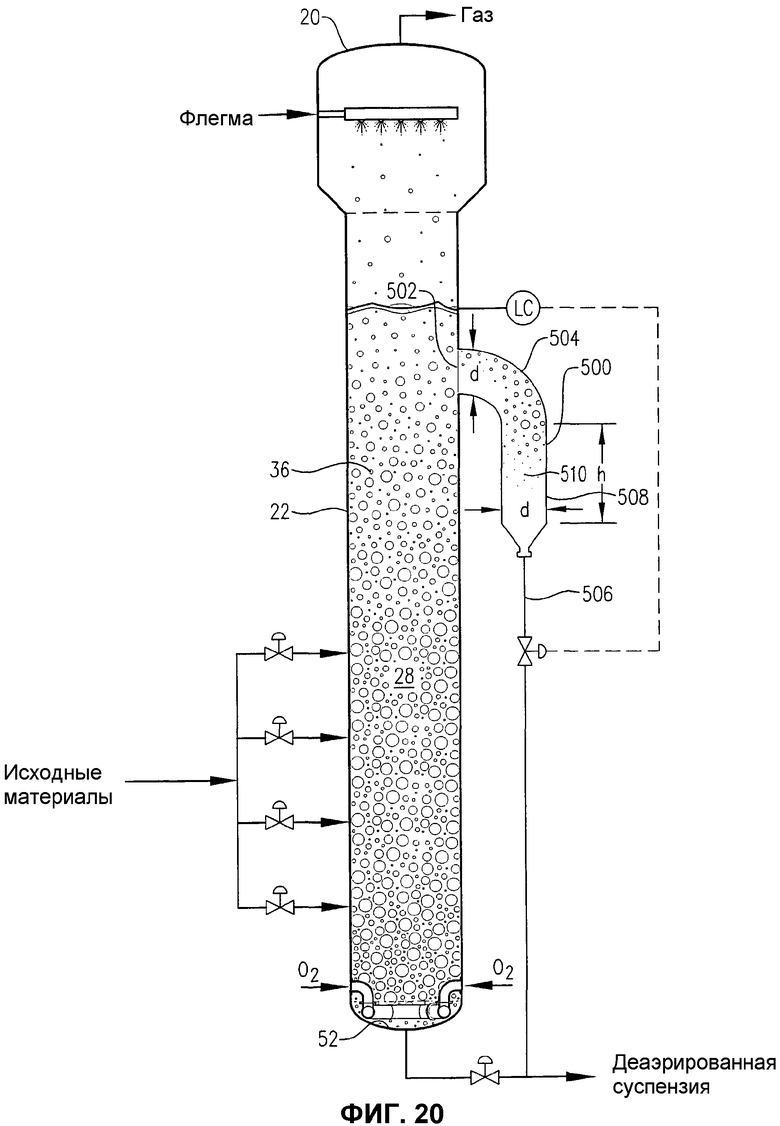

фиг.20 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной гибридной внутренней/наружной деаэрационной емкостью для отделения газовой фазы реакционной среды, извлеченной из приподнятого бокового положения в реакторе;

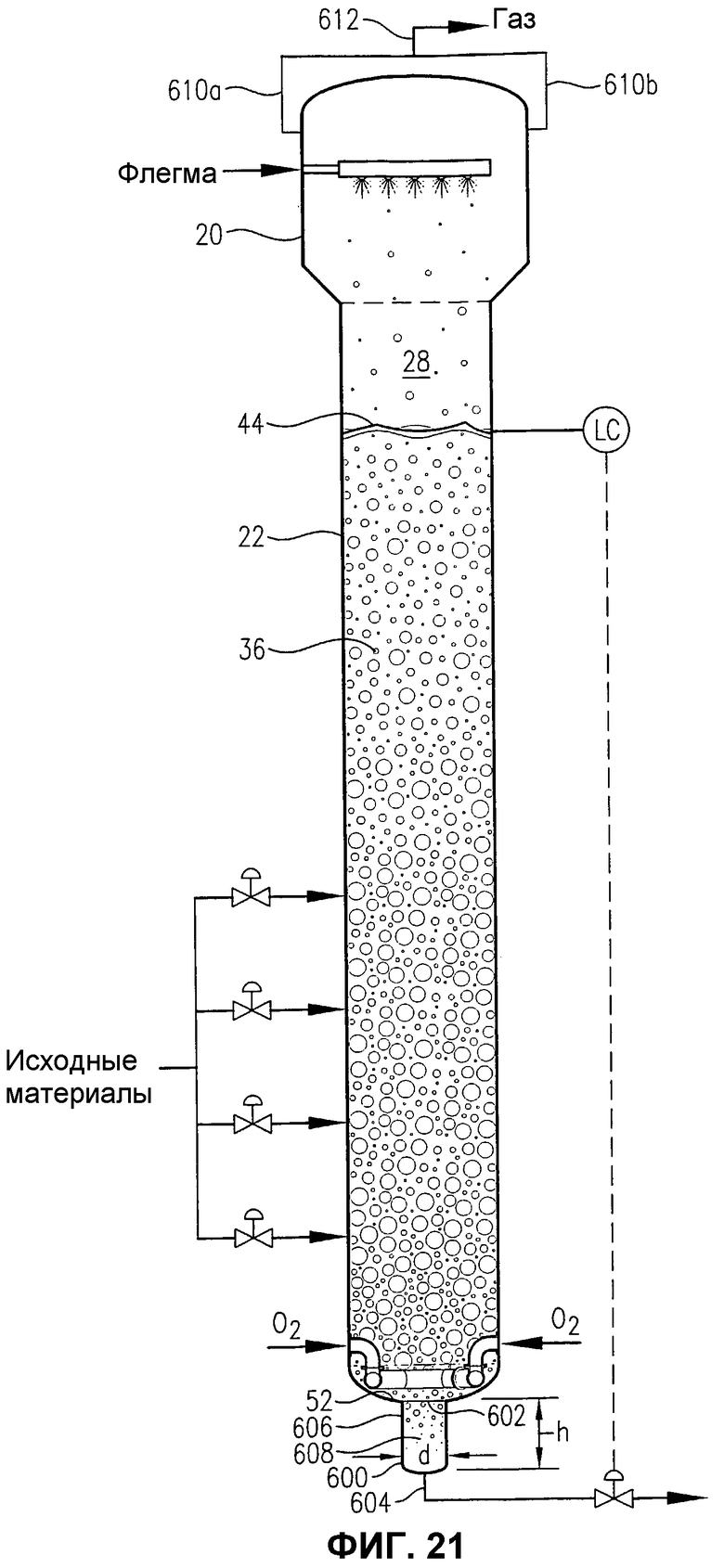

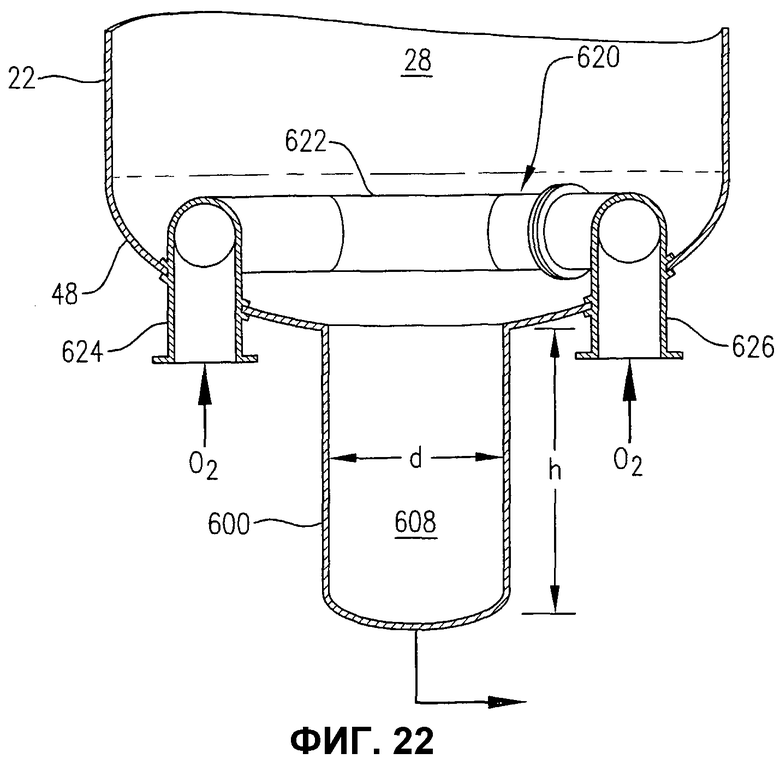

фиг.21 представляет собой вид сбоку барботажной колонны реакторного типа, снабженной альтернативной гибридной деаэрационной емкостью вблизи нижней части реактора;

фиг.22 представляет собой увеличенный вид сбоку в разрезе нижней части барботажной колонны реакторного типа на фиг.21, в частности, иллюстрирующий использование альтернативного устройства распределения окислителя, использующего входные проходы, которые принимают поток окислителя через днище реактора;

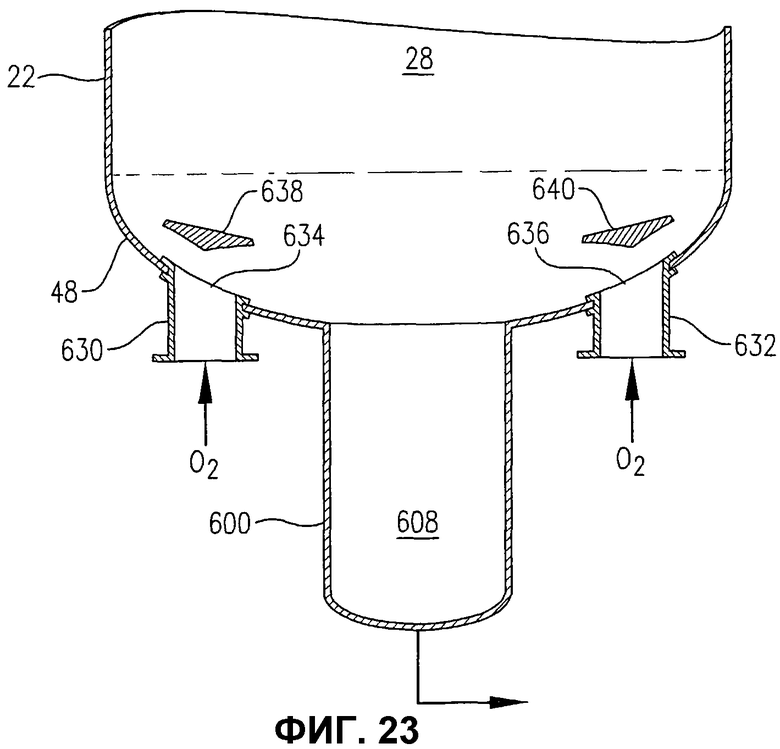

фиг.23 представляет собой увеличенный вид сбоку в разрезе, подобный фиг.22, в частности, иллюстрирующий альтернативные средства для введения потока окислителя в реактор через множество отверстий в днище реактора, необязательно использующие пластины отбойников для более однородного распределения потока окислителя в реакторе;

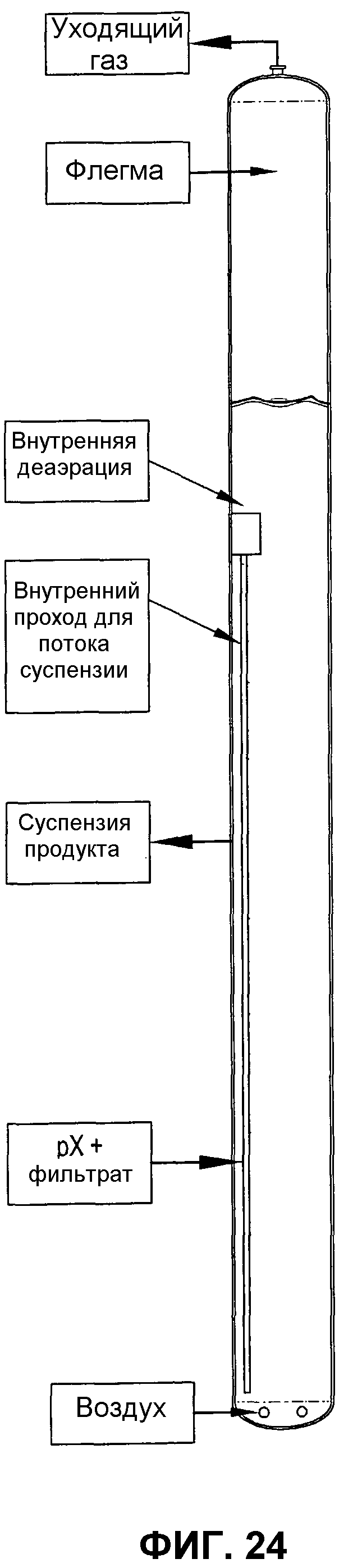

фиг.24 представляет собой вид сбоку барботажной колонны реакторного типа, использующей внутренний проход для потока, для улучшения диспергирования окисляемого соединения посредством рециркулирования части реакционной среды из верхней части реактора в нижнюю часть реактора;

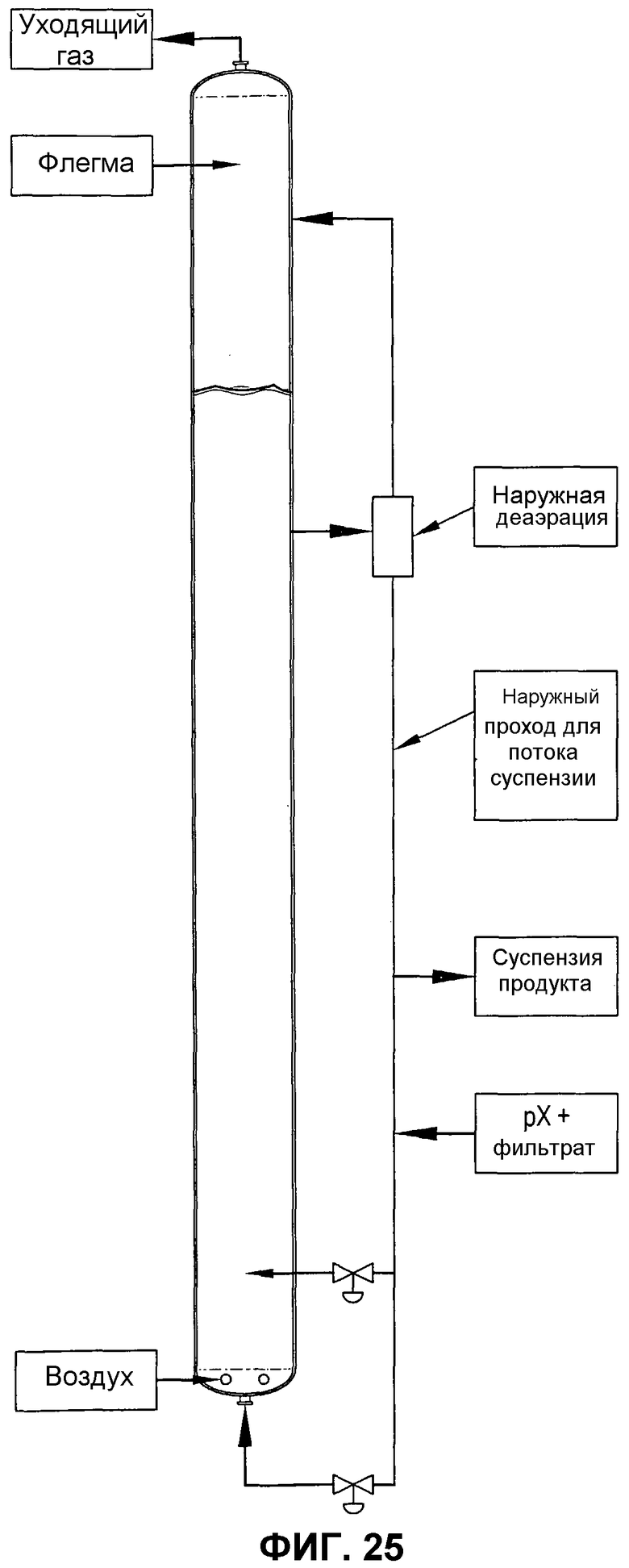

фиг.25 представляет собой вид сбоку барботажной колонны реакторного типа, использующей наружный проход для потока, для улучшения диспергирования окисляемого соединения посредством рециркулирования части реакционной среды из верхней части реактора в нижнюю;

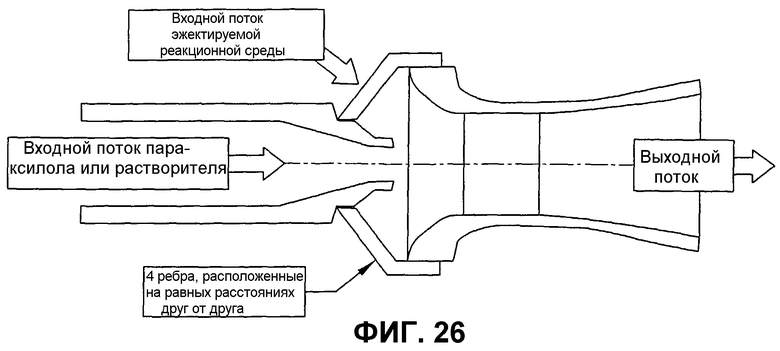

фиг.26 представляет собой вид в разрезе сбоку горизонтального эжектора, который может использоваться для улучшения диспергирования окисляемого соединения в реакторе окисления, в частности, иллюстрирующий эжектор, который использует поступающие жидкие исходные материалы для нагнетания реакционной среды в эжектор и высвобождает смесь исходных материалов и реакционной среды в реакционной зоне при высокой скорости;

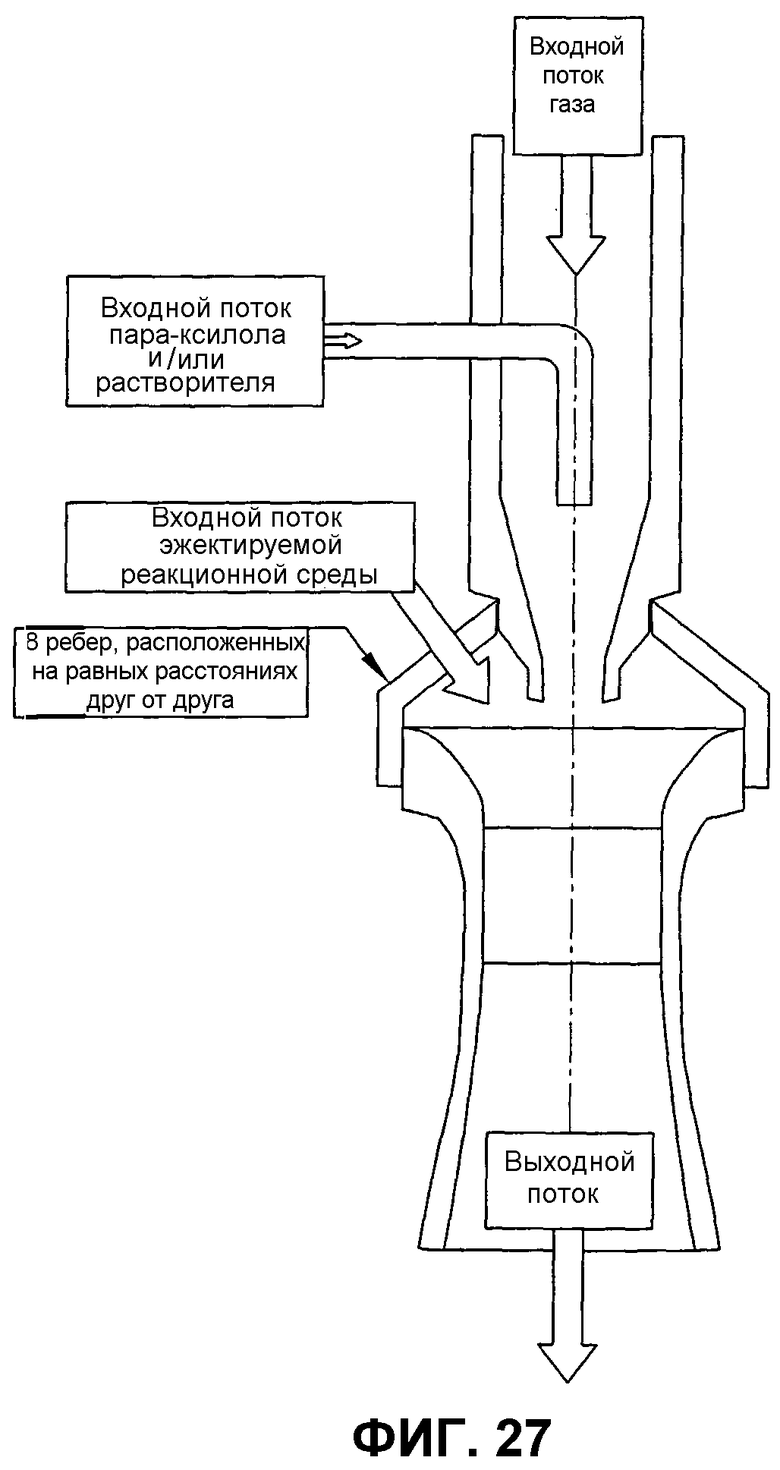

фиг.27 представляет собой вид в разрезе сбоку вертикального эжектора, который может использоваться для улучшения диспергирования окисляемого соединения в реакторе окисления, в частности, иллюстрирующий эжектор, который объединяет жидкие исходные материалы и входной газ и использует объединенную двухфазную текучую среду для нагнетания реакционной среды в эжектор и высвобождения смеси жидких исходных материалов, входного газа и реакционной среды в реакционной зоне при высокой скорости;

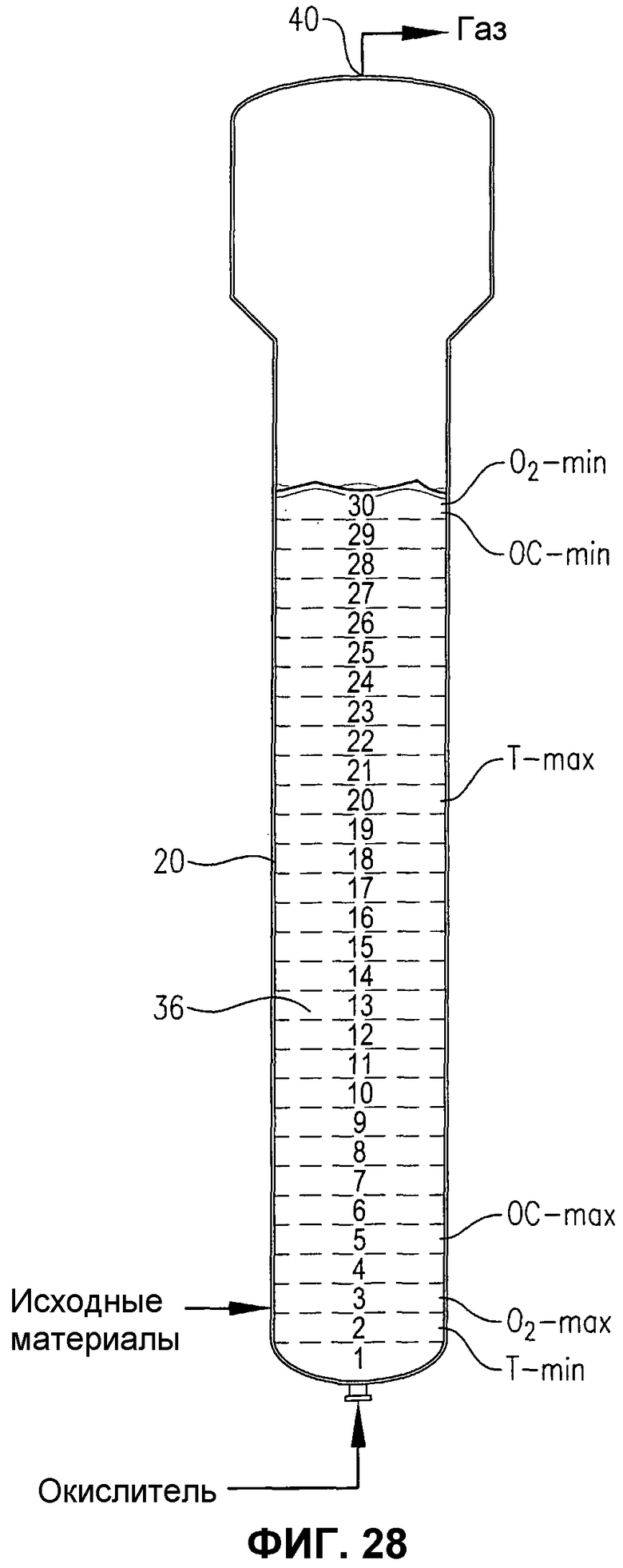

фиг.28 представляет собой вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, в частности, иллюстрирующий реакционную среду, которая является теоретически распределенной на 30 горизонтальных слоях равного объема для количественного определения градиентов параметров в реакционной среде;

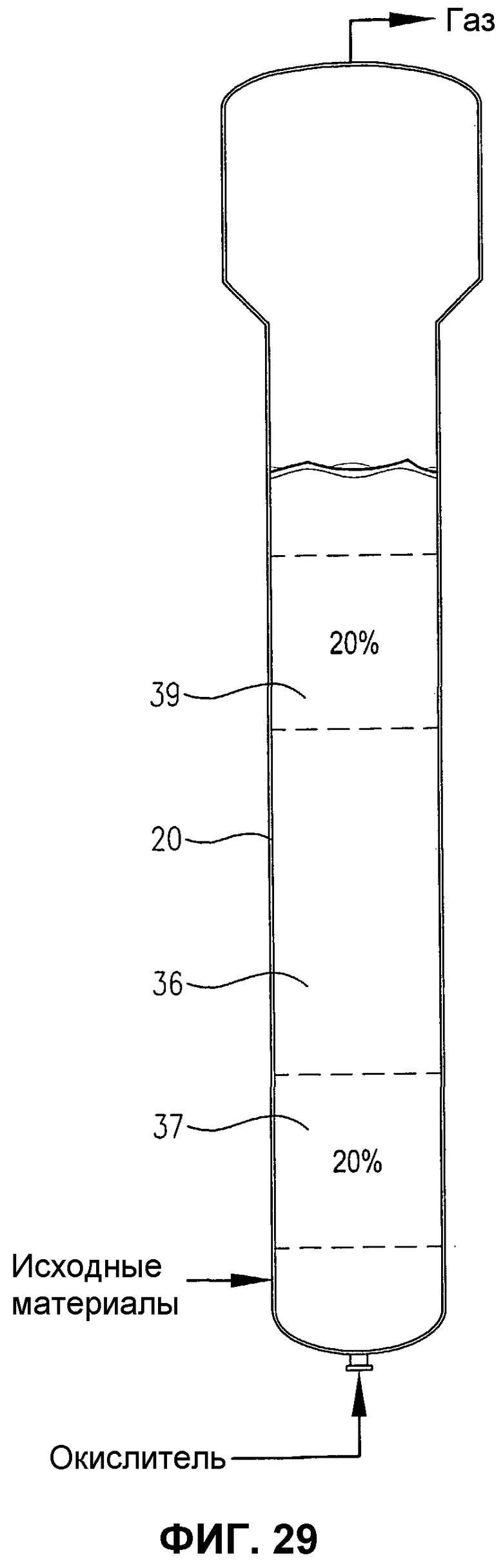

фиг.29 представляет собой вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, в частности, иллюстрирующий первый и второй дискретные 20% сплошные объемы реакционной среды, которая имеет по существу различные концентрации кислорода и/или скорости расходования кислорода;

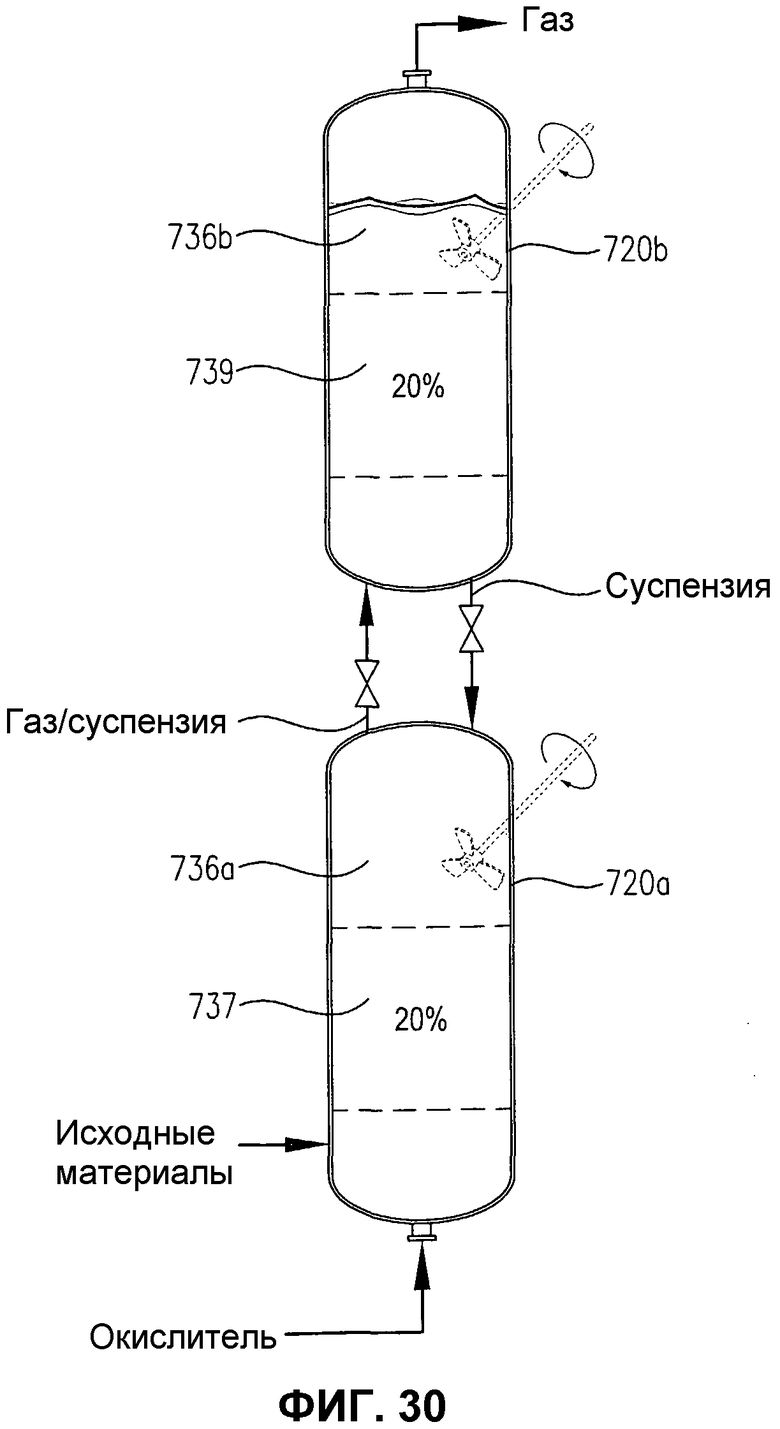

фиг.30 представляет собой вид сбоку двух расположенных друг над другом реакционных емкостей, с необязательным механическим перемешиванием или без него, содержащих многофазную реакционную среду, в частности, иллюстрирующий, что емкости содержат дискретные 20% сплошные объемы реакционной среды, имеющей по существу различные концентрации кислорода и/или скорости потребления кислорода;

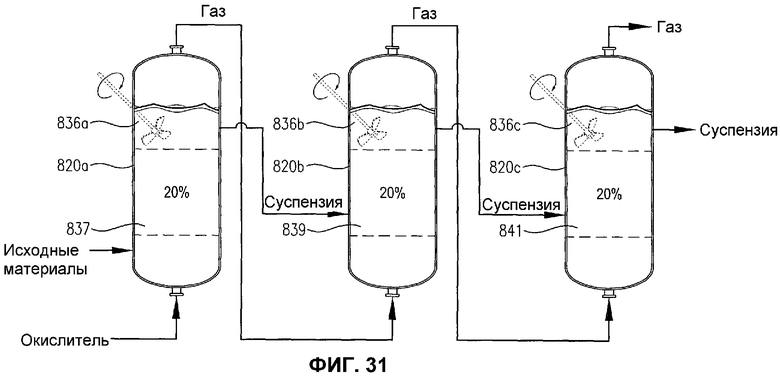

фиг.31 представляет собой вид сбоку трех расположенных бок о бок реакционных емкостей, с необязательным механическим перемешиванием или без него, содержащих многофазную реакционную среду, в частности, иллюстрирующий, что емкости содержат дискретные 20% сплошные объемы реакционной среды, имеющей по существу различные концентрации кислорода и/или скорости потребления кислорода;

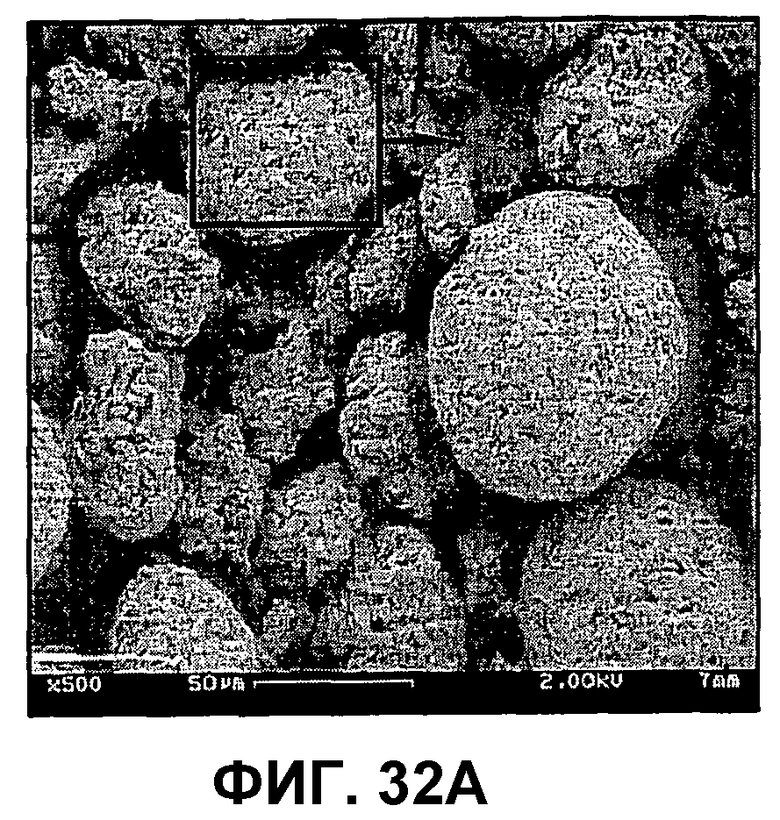

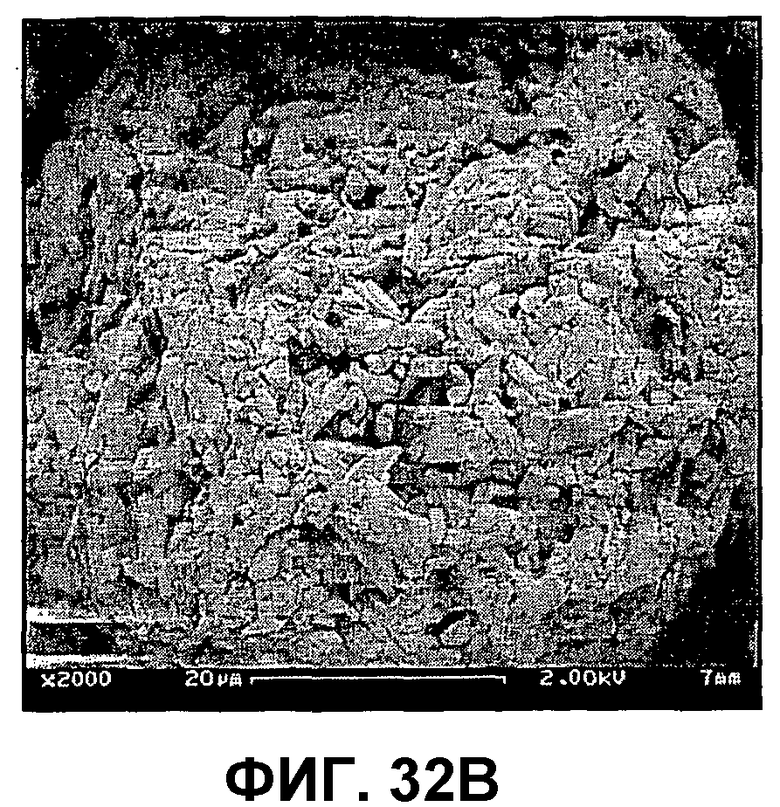

фиг.32A и 32B представляют собой увеличенные виды частиц сырой терефталевой кислоты (CTA), полученных в соответствии с одним из вариантов осуществления настоящего изобретения, в частности, иллюстрирующие, что каждая частица CTA представляет собой частицу с низкой плотностью, высокой площадью поверхности, состоящую из множества непрочно связанных субчастиц CTA;

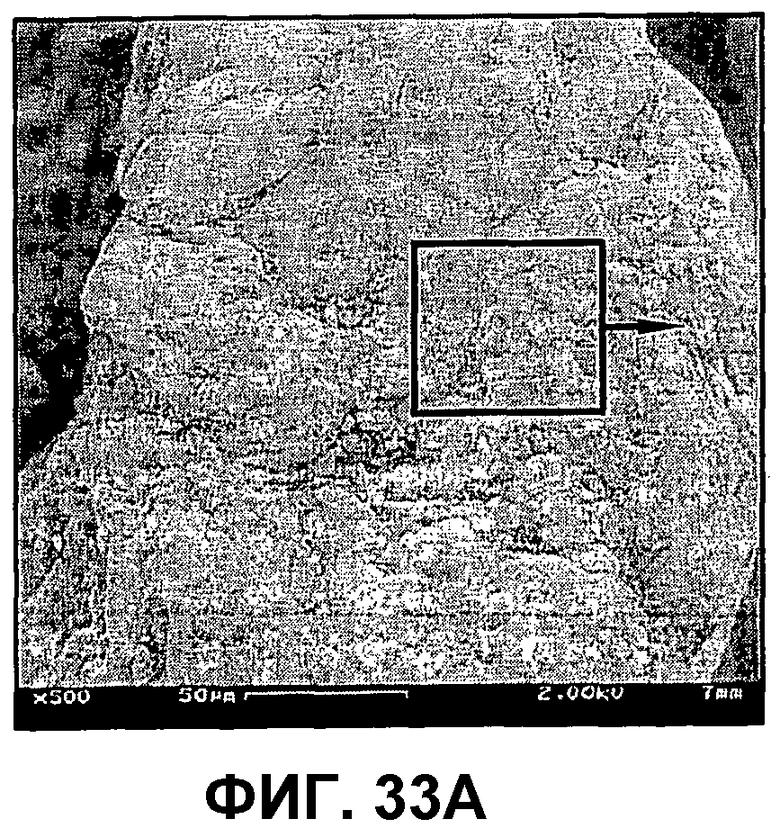

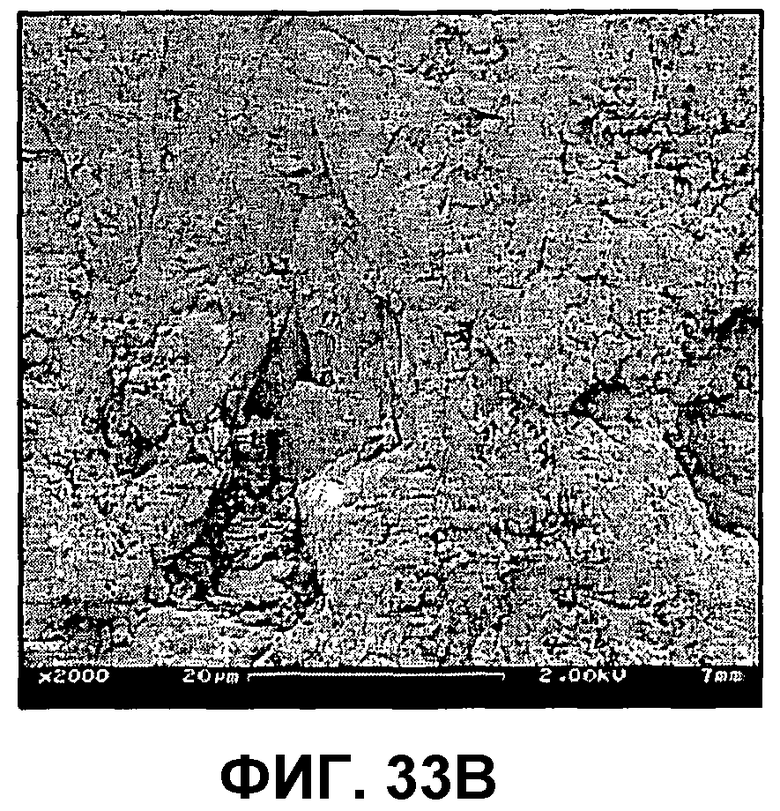

фиг.33A и 33B представляют собой увеличенные виды получаемой обычно CTA, в частности, иллюстрирующие, что обычная частица CTA имеет больший размер частицы, более низкую плотность и более низкую площадь поверхности, чем частицы CTA по настоящему изобретению на фиг.32A и 32B;

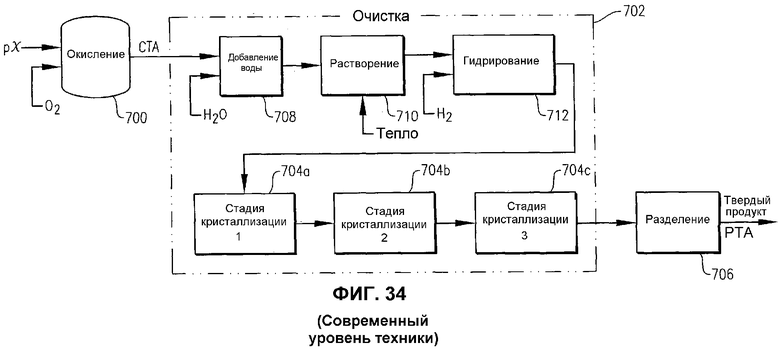

фиг.34 представляет собой упрощенную блок-схему способа, известного из литературы, получения очищенной терефталевой кислоты (PTA); и

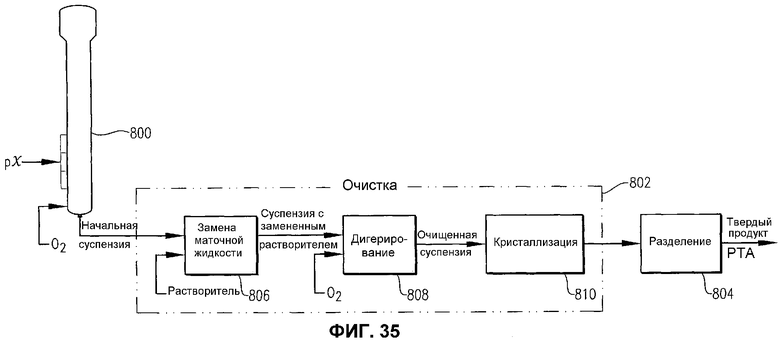

фиг.35 представляет собой упрощенную блок-схему способа получения PTA в соответствии с одним из вариантов осуществления настоящего изобретения.

Подробное описание

Один из вариантов осуществления настоящего изобретения относится к жидкофазному частичному окислению окисляемого соединения. Такое окисление предпочтительно осуществляют в жидкой фазе многофазной реакционной среды, содержащейся в одном или нескольких реакторах смешения. Пригодные для использования реакторы смешения включают в себя, например, реактора, перемешиваемые барботированием (например, барботажные колонны реакторного типа), механически перемешиваемые реактора (например, проточные реакторы смешения) и реакторы, перемешиваемые потоком (например, струйные реакторы). В одном из вариантов осуществления настоящего изобретения жидкофазное окисление осуществляют в одной барботажной колонне реакторного типа.

Как здесь используется, термин "барботажная колонна реакторного типа" должен обозначать реактор для облегчения химических реакций в многофазной реакционной среде, где перемешивание реакционной среды обеспечивается, прежде всего, посредством перемещения снизу вверх газовых пузырьков через реакционную среду. Как здесь используется, термин "перемешивание" должен обозначать работу, диссипируемую в реакционной среде, вызывая поток текучей среды и/или перемешивание. Как здесь используется, термины "большинство", "в основном" и "преобладающе" должны обозначать больше чем 50%. Как здесь используется, термин "механическое перемешивание" должен обозначать перемешивание реакционной среды, вызываемое физическим перемещением жесткого или гибкого элемента (элементов) по отношению к реакционной среде или внутри нее. Например, механическое перемешивание может обеспечиваться посредством вращения, колебания и/или вибрации внутренних мешалок, лопастей, вибраторов или акустических диафрагм, расположенных в реакционной среде. Как здесь используется, термин "перемешивание потоком" должен обозначать перемешивание реакционной среды, вызываемое высокоскоростной инжекцией и/или рециркуляцией одной или нескольких текучих сред в реакционную среду. Например, перемешивание потоком может обеспечиваться соплами, эжекторами и/или эжекционными устройствами.

В предпочтительном варианте осуществления настоящего изобретения меньше, примерно, чем 40% перемешивания реакционной среды в барботажной колонне реакторного типа во время окисления обеспечивается посредством механического перемешивания и/или перемешивания потоком, более предпочтительно меньше, примерно, чем 20% перемешивания обеспечивается посредством механического перемешивания и/или перемешивания потоком, наиболее предпочтительно меньше, чем 5% перемешивания обеспечивается посредством механического перемешивания и/или перемешивания потоком. Предпочтительно величина механического перемешивания и/или перемешивания потоком, придаваемого многофазной реакционной среде во время окисления, меньше, примерно, чем 3 кВт/м3 реакционной среды, более предпочтительно меньше, примерно, чем 2 кВт/м3, наиболее предпочтительно меньше, чем 1 кВт/м3.

Обращаясь теперь к фиг.1, предпочтительная барботажная колонна реакторного типа 20 иллюстрируется как содержащая корпус 22, имеющий реакционную секцию 24 и секцию отделения 26. Реакционная секция 24 определяет внутреннюю реакционную зону 28, в то время как секция отделения 26 определяет внутреннюю зону отделения 30. В основном жидкофазный поток исходных материалов вводится в реакционную зону 28 через входы для исходных материалов 32a, b, c, d. В основном газофазный поток окислителя вводится в реакционную зону 28 через устройство распределения окислителя 34, расположенное в нижней части реакционной зоны 28. Жидкофазный поток исходных материалов и газофазный поток окислителя совместно образуют многофазную реакционную среду 36 в пределах реакционной зоны 28. Многофазная реакционная среда 36 содержит жидкую фазу и газовую фазу. Более предпочтительно многофазная реакционная среда 36 содержит трехфазную среду, имеющую твердофазный, жидкофазный и газофазный компоненты. Твердофазный компонент реакционной среды 36 предпочтительно осаждается в пределах реакционной зоны 28 в результате реакции окисления, осуществляемой в жидкой фазе реакционной среды 36. Барботажная колонна реакторного типа 20 содержит выход для суспензии 38, расположенный вблизи нижней части реакционной зоны 28, и выход для газа 40, расположенный вблизи верхней части зоны отделения 30. Выходящий поток суспензии, содержащий жидкофазный и твердофазный компоненты реакционной среды 36, извлекается из реакционной зоны 28 через выход для суспензии 38, в то время как преимущественно газообразный выходящий поток извлекается из зоны отделения 30 через выход для газа 40.

Жидкофазный поток исходных материалов, вводимый в барботажную колонну реакторного типа 20 через входы для исходных материалов 32a, b, c, d, предпочтительно содержит окисляемое соединение, растворитель и систему катализаторов.

Окисляемое соединение, присутствующее в жидкофазном потоке исходных материалов, предпочтительно содержит, по меньшей мере, одну углеводородную группу. Более предпочтительно окисляемое соединение представляет собой ароматическое соединение. Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, по меньшей мере, с одной присоединенной углеводородной группой или, по меньшей мере, одной присоединенной замещенной углеводородной группой или, по меньшей мере, одним присоединенным гетероатомом или, по меньшей мере, одной присоединенной функциональной группой карбоновой кислоты (-COOH). Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, по меньшей мере, с одной присоединенной углеводородной группой или, по меньшей мере, одной присоединенной замещенной углеводородной группой, при этом каждая присоединенная группа содержит от 1 до 5 атомов углерода. Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, имеющее точно две присоединенных группы, при этом каждая присоединенная группа содержит точно один атом углерода и состоит из метильных групп и/или замещенных метильных групп, и/или, самое большее, одной группы карбоновой кислоты. Еще более предпочтительно окисляемое соединение представляет собой пара-ксилол, мета-ксилол, пара-толуальдегид, мета-толуальдегид, пара-толуиловую кислоту, мета-толуиловую кислоту и/или ацетальдегид. Наиболее предпочтительно окисляемое соединение представляет собой пара-ксилол.

"Углеводородная группа", как здесь определено, представляет собой, по меньшей мере, один атом углерода, который соединен только с атомами водорода или с другими атомами углерода. "Замещенная углеводородная группа", как здесь определено, представляет собой, по меньшей мере, один атом углерода, соединенный, по меньшей мере, с одним гетероатомом и, по меньшей мере, с одним атомом водорода. "Гетероатомы", как здесь определено, представляют собой все атомы, иные, чем атомы углерода и водорода. Ароматические соединения, как здесь определено, содержат ароматическое кольцо, предпочтительно имеющее, по меньшей мере, 6 атомов углерода, еще более предпочтительно имеющее только атомы углерода в качестве части кольца. Соответствующие примеры таких ароматических колец включают в себя, но не ограничиваясь этим, бензол, бифенил, терфенил, нафталин и другие конденсированные ароматические кольца на основе углерода.

Соответствующие примеры окисляемого соединения включают в себя алифатические углеводороды (например, алканы, разветвленные алканы, циклические алканы, алифатические алкены, разветвленные алкены и циклические алкены); алифатические альдегиды (например, ацетальдегид, пропиональдегид, изобутиральдегид и н-бутиральдегид); алифатические спирты (например, этанол, изопропанол, н-пропанол, н-бутанол и изобутанол); алифатические кетоны (например, диметилкетон, этилметилкетон, диэтилкетон и изопропилметилкетон); сложные алифатические эфиры (например, метилформиат, метилацетат, этилацетат); алифатические пероксиды, перкислоты и гидропероксиды (например, трет-бутилгидропероксид, перуксусную кислоту и ди-трет-бутилгидропероксид); алифатические соединения с группами, которые представляют собой сочетания указанных выше алифатических видов плюс другие гетероатомы (например, алифатические соединения, содержащие один или несколько молекулярных сегментов углеводородов, альдегидов, спиртов, кетонов, сложных эфиров, пероксидов, перкислот и/или гидропероксидов в сочетании с натрием, бромом, кобальтом, марганцем и цирконием); различные бензольные кольца, нафталиновые кольца, бифенилы, терфенилы и другие ароматические группы с одной или несколькими присоединенными углеводородными группами (например, толуол, этилбензол, изопропилбензол, н-пропилбензол, неопентилбензол, пара-ксилол, мета-ксилол, орто-ксилол, все изомеры триметилбензолов, все изомеры тетраметилбензолов, пентаметилбензол, гексаметилбензол, все изомеры этилметилбензолов, все изомеры диэтилбензолов, все изомеры этилдиметилбензолов, все изомеры диметилнафталинов, все изомеры этилметилнафталинов, все изомеры диэтилнафталинов, все изомеры диметилбифенилов, все изомеры этилметилбифенилов и все изомеры диэтилбифенилов, стильбен, и он же с одной или несколькими присоединенными углеводородными группами, флуорен, и он же с одной или несколькими присоединенными углеводородными группами, антрацен, и он же с одной или несколькими присоединенными углеводородными группами, и дифенилэтан, и он же с одной или несколькими присоединенными углеводородными группами); различные бензольные кольца, нафталиновые кольца, бифенилы, терфенилы и другие ароматические группы с одной или несколькими присоединенными углеводородными группами и/или с одним или несколькими присоединенными гетероатомами, которые могут соединяться с другими атомами или группами атомов (например, фенолом, всеми изомерами метилфенолов, всеми изомерами диметилфенолов, всеми изомерами нафтолов, простым бензилметиловым эфиром, всеми изомерами бромфенолов, бромбензолом, всеми изомерами бромтолуолов, включая альфа-бромтолуол, дибромбензолом, кобальт нафтенатом и всеми изомерами бромбифенилов); различные бензольные кольца, нафталиновые кольца, бифенилы, терфенилы и другие ароматические группы с одной или несколькими присоединенными углеводородными группами и/или одним или несколькими присоединенными гетероатомами и/или с одной или несколькими присоединенными замещенными углеводородными группами (например, бензальдегидом, всеми изомерами бромбензальдегидов, всеми изомерами бромированных толуальдегидов, включая все изомеры альфа-бромтолуальдегидов, всеми изомерами гидроксибензальдегидов, всеми изомерами бромгидроксибензальдегидов, всеми изомерами бензолдикарбоксальдегидов, всеми изомерами бензолтрикарбоксальдегидов, пара-толуальдегидом, мета-толуальдегидом, орто-толуальдегидом, всеми изомерами толуолдикарбоксальдегидов, всеми изомерами толуолтрикарбоксальдегидов, всеми изомерами толуолтетракарбоксальдегидов, всеми изомерами диметилбензолдикарбоксальдегидов, всеми изомерами диметилбензолтрикарбоксальдегидов, всеми изомерами диметилбензолтетракарбоксальдегидов, всеми изомерами триметилбензолтрикарбоксальдегидов, всеми изомерами этилтолуальдегидов, всеми изомерами триметилбензолдикарбоксальдегидов, тетраметилбензолдикарбоксальдегидом, гидроксиметилбензолом, всеми изомерами гидроксиметилтолуолов, всеми изомерами гидроксиметилбромтолуолов, всеми изомерами гидроксиметилтолуальдегидов, всеми изомерами гидроксиметилбромтолуальдегидов, бензилгидропероксидом, бензоилгидропероксидом, всеми изомерами толилметилгидропероксидов и всеми изомерами метилфенолметилгидропероксидов); различные бензольные кольца, нафталиновые кольца, бифенилы, терфенилы и другие ароматические группы с одной или несколькими присоединенными выбранными группами, выбранные группы означают углеводородные группы, и/или присоединенные гетероатомы, и/или замещенные углеводородные группы, и/или группы карбоновых кислот, и/или группы перкислот (например, бензойной кислоты, пара-толуиловой кислоты, мета-толуиловой кислоты, орто-толуиловой кислоты, всех изомеров этилбензойных кислот, всех изомеров пропилбензойных кислот, всех изомеров бутилбензойных кислот, всех изомеров пентилбензойных кислот, всех изомеров диметилбензойных кислот, всех изомеров этилметилбензойных кислот, всех изомеров триметилбензойных кислот, всех изомеров тетраметилбензойных кислот, всех изомеров пентаметилбензойных кислот, всех изомеров диэтилбензойных кислот, всех изомеров бензолдикарбоновых кислот, всех изомеров бензолтрикарбоновых кислот, всех изомеров метилбензолдикарбоновых кислот, всех изомеров диметилбензолдикарбоновых кислот, всех изомеров метилбензолтрикарбоновых кислот, всех изомеров бромбензойных кислот, всех изомеров дибромбензойных кислот, всех изомеров бромтолуиловых кислот, включая альфа-бромтолуиловые кислоты, толилуксусной кислоты, всех изомеров гидроксибензойных кислот, всех изомеров гидроксиметилбензойных кислот, всех изомеров гидрокситолуиловых кислот, всех изомеров гидроксиметилтолуиловых кислот, всех изомеров гидроксиметилбензолдикарбоновых кислот, всех изомеров гидроксибромбензойных кислот, всех изомеров гидроксибромтолуиловых кислот, всех изомеров гидроксиметилбромбензойных кислот, всех изомеров карбоксибензальдегидов, всех изомеров дикарбоксибензальдегидов, пербензойной кислоты, всех изомеров гидропероксиметилбензойных кислот, всех изомеров гидропероксиметилгидроксибензойных кислот, всех изомеров гидропероксикарбонилбензойных кислот, всех изомеров гидропероксикарбонилтолуолов, всех изомеров метилбифенилкарбоновых кислот, всех изомеров диметилбифенилкарбоновых кислот, всех изомеров метилбифенилдикарбоновых кислот, всех изомеров бифенилтрикарбоновых кислот, всех изомеров стильбена с одной или несколькими присоединенными выбранными группами, всех изомеров флуоренона с одной или несколькими присоединенными выбранными группами, всех изомеров нафталина с одной или несколькими присоединенными выбранными группами, бензила, всех изомеров бензила с одной или несколькими присоединенными выбранными группами, бензофенона, всех изомеров бензофенона с одной или несколькими присоединенными выбранными группами, антрахинона, всех изомеров антрахинона с одной или несколькими присоединенными выбранными группами, всех изомеров дифенилэтана с одной или несколькими присоединенными выбранными группами, бензокумарина и всех изомеров бензокумарина с одной или несколькими присоединенными выбранными группами).

Если окисляемое соединение, присутствующее в жидкофазном потоке исходных материалов, представляет собой твердое соединение при нормальных условиях (т.е. является твердым при стандартной температуре и давлении), предпочтительно, чтобы окисляемое соединение по существу растворялось в растворителе, когда вводится в реакционную зону 28. Предпочтительно, чтобы температура кипения окисляемого соединения при атмосферном давлении составляла, по меньшей мере, примерно 50°C. Более предпочтительно температура кипения окисляемого соединения находится в пределах примерно от 80 примерно до 400°C, а наиболее предпочтительно в пределах от 125 до 155°C. Количество окисляемого соединения, присутствующее в жидкофазных исходных материалах, предпочтительно находится в пределах примерно от 2 примерно до 40 мас.%, более предпочтительно в пределах примерно от 4 примерно до 20 мас.%, наиболее предпочтительно в пределах от 6 до 15 мас.%.

Теперь отметим, что окисляемое соединение, присутствующее в жидкофазных исходных материалах, может содержать сочетание из двух или более различных окисляемых химических соединений. Эти два или более различных химических материалов могут вводиться смешанные в жидкофазном потоке исходных материалов, или могут вводиться по отдельности во множестве потоков исходных материалов. Например, окисляемое соединение, содержащее пара-ксилол, мета-ксилол, пара-толуальдегид, пара-толуиловую кислоту и ацетальдегид, может вводиться в реактор через один вход или множество отдельных входов.

Растворитель, присутствующий в жидкофазном потоке исходных материалов, предпочтительно содержит компонент кислоты и компонент воды. Растворитель предпочтительно присутствует в жидкофазном потоке исходных материалов при концентрации в пределах примерно от 60 примерно до 98 мас.%, более предпочтительно в пределах примерно от 80 примерно до 96 мас.%, наиболее предпочтительно в пределах от 85 до 94 мас.%. Компонент кислоты растворителя предпочтительно представляет собой в основном органическую низкомолекулярную монокарбоновую кислоту, имеющую 1-6 атомов углерода, более предпочтительно 2 атома углерода. Наиболее предпочтительно компонент кислоты растворителя представляет собой, в основном, уксусную кислоту. Предпочтительно компонент кислоты составляет, по меньшей мере, примерно 75 мас.% растворителя, более предпочтительно, по меньшей мере, примерно 80 мас.% растворителя, наиболее предпочтительно от 85 до 98 мас.% растворителя, остаток представляет собой в основном воду. Растворитель, вводимый в барботажную колонну реакторного типа 20, может содержать малые количества примесей, таких, например, как пара-толуальдегид, терефтальдегид, 4-карбоксибензальдегид (4-CBA), бензойную кислоту, пара-толуиловую кислоту, пара-толуиловый альдегид, альфа-бром-пара-толуиловую кислоту, изофталевую кислоту, фталевую кислоту, тримеллитовую кислоту, полиароматические соединения и/или суспендированные частицы. Предпочтительно, чтобы общее количество примесей в растворителе, вводимом в барботажную колонну реакторного типа 20, было меньше, примерно, чем 3 мас.%.

Система катализаторов, присутствующая в жидкофазном потоке исходных материалов, предпочтительно представляет собой гомогенную, жидкофазную систему катализаторов, которая может облегчать окисление (включая частичное окисление) окисляемого соединения. Более предпочтительно система катализаторов содержит, по меньшей мере, один переходный металл переменной валентности. Еще более предпочтительно переходный металл переменной валентности включает в себя кобальт. Еще более предпочтительно система катализаторов включает в себя кобальт и бром. Наиболее предпочтительно система катализаторов включает в себя кобальт, бром и марганец.

Когда в системе катализаторов присутствует кобальт, предпочтительно, чтобы количество кобальта, присутствующего в жидкофазном потоке исходных материалов, было таким, чтобы концентрация кобальта в жидкой фазе реакционной среды 36 поддерживалась в пределах примерно от 300 примерно до 6000 м.д. мас., более предпочтительно в пределах примерно от 700 примерно до 4200 м.д. мас., наиболее предпочтительно в пределах от 1200 до 3000 м.д. мас. Когда бром присутствует в системе катализаторов, предпочтительно, чтобы количество брома, присутствующего в жидкофазном потоке исходных материалов, было таким, чтобы концентрация брома в жидкой фазе реакционной среды 36 поддерживалось в пределах примерно от 300 примерно до 5000 м.д. мас., более предпочтительно в пределах примерно от 600 примерно до 4000 м.д. мас., наиболее предпочтительно в пределах от 900 до 3000 м.д. мас. Когда в системе катализаторов присутствует марганец, предпочтительно, чтобы количество марганца, присутствующего в жидкофазном потоке исходных материалов, было таким, чтобы его концентрация в жидкой фазе реакционной среды 36 поддерживалась в пределах примерно от 20 примерно до 1000 м.д. мас., более предпочтительно в пределах примерно от 40 примерно до 500 м.д. мас., наиболее предпочтительно в пределах от 50 до 200 м.д. мас.

Концентрации кобальта, брома и/или марганца в жидкой фазе реакционной среды 36, приведенные выше, выражаются как усредненные по времени и по объему. Как здесь используется, термин "усредненный по времени" должен обозначать усреднение, по меньшей мере, по 10 измерениям, осуществляемым через равные промежутки времени за непрерывный период, по меньшей мере, 100 с. Как здесь используется, термин "усредненный по объему" должен обозначать усреднение, по меньшей мере, по 10 измерениям, осуществляемым на однородных 3-мерных промежутках в определенном объеме.

Массовое отношение кобальта к брому (Co:Br) в системе катализаторов, вводимых в реакционную зону 28, предпочтительно находится в пределах примерно от 0,25:1 примерно до 4:1, более предпочтительно в пределах примерно от 0,5:1 примерно до 3:1, наиболее предпочтительно в пределах от 0,75:1 до 2:1. Массовое отношение кобальта к марганцу (Co:Mn) в системе катализаторов, вводимых в реакционную зону 28, предпочтительно находится в пределах примерно от 0,3:1 примерно до 40:1, более предпочтительно в пределах примерно от 5:1 примерно до 30:1, наиболее предпочтительно в пределах от 10:1 до 25:1.

Жидкофазный поток исходных материалов, вводимый в барботажную колонну реакторного типа 20, может содержать малые количества примесей, таких, например, как толуол, этилбензол, пара-толуальдегид, терефтальдегид, 4-карбоксибензальдегид (4-CBA), бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, альфа-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или суспендированные частицы. Когда барботажная колонна реакторного типа 20 используется для получения терефталевой кислоты, мета-ксилол и орто-ксилол также рассматриваются как примеси. Предпочтительно, чтобы общее количество примесей в жидкофазном потоке исходных материалов, вводимом в барботажную колонну реакторного типа 20, было меньше, примерно, чем 3 мас.%.

Хотя фиг.1 иллюстрирует вариант осуществления, где окисляемое соединение, растворитель и система катализаторов смешиваются вместе и вводятся в барботажную колонну реакторного типа 20 как единый поток исходных материалов, в альтернативном варианте осуществления настоящего изобретения окисляемое соединение, растворитель и катализатор могут в барботажную колонну реакторного типа 20 вводиться раздельно. Например, является возможным введение чистого потока пара-ксилола в барботажную колонну реакторного типа 20 через вход, отдельный от входа (входов) для растворителя и катализаторов.

В основном газофазный поток окислителя, вводимый в барботажную колонну реакторного типа 20 через устройство распределения окислителя 34, содержит молекулярный кислород (O2). Предпочтительно поток окислителя содержит в пределах примерно от 5 примерно до 40% молярных молекулярного кислорода, более предпочтительно в пределах примерно от 15 примерно до 30% молярных молекулярного кислорода, а наиболее предпочтительно в пределах от 18 до 24% молярных молекулярного кислорода. Предпочтительно, чтобы оставшаяся часть потока окислителя состояла в основном из газа или газов, таких как азот, которые являются инертными для окисления. Более предпочтительно поток окислителя состоит по существу из молекулярного кислорода и азота. Наиболее предпочтительно поток окислителя представляет собой сухой воздух, который содержит примерно 21% молярный молекулярного кислорода и примерно от 78 примерно до 81% молярных азота. В альтернативном варианте осуществления настоящего изобретения поток окислителя может содержать по существу чистый кислород.

Обращаясь опять к фиг.1, барботажная колонна реакторного типа 20 предпочтительно снабжена распределителем флегмы 42, расположенным над верхней поверхностью 44 реакционной среды 36. Распределитель флегмы 42 работает, вводя капли в основном жидкофазного потока флегмы в зону отделения 30 с помощью любых средств образования капель, известных в данной области. Более предпочтительно распределитель флегмы 42 производит спрей из капель, направленный вниз по направлению к верхней поверхности 44 реакционной среды 36. Предпочтительно это направленный вниз спрей из капель оказывает воздействие (т.е. перекрывает и влияет), по меньшей мере, примерно на 50% максимальной площади горизонтального поперечного сечения зоны отделения 30. Более предпочтительно спрей капель оказывает воздействие, по меньшей мере, примерно на 75% максимальной площади горизонтального поперечного сечения зоны отделения 30. Наиболее предпочтительно спрей капель оказывает воздействие, по меньшей мере, на 90% максимальной площади горизонтального поперечного сечения зоны отделения 30. Этот направленный вниз спрей жидкой флегмы может помочь в подавлении пенообразования на верхней поверхности 44 реакционной среды 36 или над ней и может также помочь при отделении любых капель жидкости или суспензии, захваченных в движущемся снизу вверх газе, который протекает по направлению к выходу для газа 40. Кроме того, жидкая флегма может служить для уменьшения количества частиц и потенциально осаждающихся соединений (например, растворенной бензойной кислоты, пара-толуиловой кислоты, 4-CBA, терефталевой кислоты и каталитических солей металлов), выходящих в газовом выходящем потоке, извлекаемом из зоны отделения 30 через выход для газа 40. В дополнение к этому, введение капель флегмы в зону отделения 30 может, посредством дистилляционного воздействия, использоваться для регулировки состава газового выходящего потока, извлекаемого через выход для газа 40.

Поток жидкой флегмы, вводимый в барботажную колонну реакторного типа 20 через распределитель флегмы 42, предпочтительно имеет примерно такой же состав, как и компонент растворителя жидкофазного потока исходных материалов, вводимого в барботажную колонну реакторного типа 20 через входы для исходных материалов 32a, b, c, d. Таким образом, предпочтительно, чтобы поток жидкой флегмы содержал компонент кислоты и воду. Компонент кислоты потока флегмы предпочтительно представляет собой низкомолекулярную органическую монокарбоновую кислоту, имеющую 1-6 атомов углерода, более предпочтительно 2 атома углерода. Наиболее предпочтительно компонент кислоты потока флегмы представляет собой уксусную кислоту. Предпочтительно компонент кислоты составляет, по меньшей мере, примерно 75 мас.% потока флегмы, более предпочтительно, по меньшей мере, примерно 80 мас.% потока флегмы, а наиболее предпочтительно от 85 до 98 мас.% потока флегмы, при этом остаток представляет собой воду. Поскольку поток флегмы, как правило, имеет по существу такой же состав, как и растворитель в жидкофазном потоке исходных материалов, когда это описание относится к "общему количеству растворителя", вводимому в реактор, такое "общее количество растворителя" должно включать в себя как часть потока исходных материалов в потоке флегмы, так и часть их в растворителе.

Во время жидкофазного окисления в барботажной колонне реакторного типа 20, предпочтительно, чтобы потоки исходных материалов, окислителя и флегмы по существу непрерывно вводились в реакционную зону 28, в то время как выходящие потоки газа и суспензии по существу непрерывно извлекаются из реакционной зоны 28. Как здесь используется, термин "по существу непрерывно" должен обозначать в течение периода, по меньшей мере, 10 часов с перерывами, меньшими, чем 10 минут. Во время окисления предпочтительно, чтобы окисляемое соединение (например, пара-ксилол) по существу непрерывно вводилось в реакционную зону 28 со скоростью, по меньшей мере, примерно 8000 кг/час, более предпочтительно со скоростью в пределах примерно от 13000 примерно до 80000 кг/час, еще более предпочтительно в пределах примерно от 18000 примерно до 50000 кг/час и наиболее предпочтительно в пределах от 22000 до 30000 кг/час. Хотя, как правило, предпочтительно, чтобы скорости потока для поступающих потоков исходных материалов, окислителя и флегмы были по существу стационарными, сейчас отметим, что один из вариантов осуществления настоящего изобретения предполагает импульсный режим поступающего потока исходных материалов, окислителя и/или флегмы для улучшения перемешивания и массопередачи. Когда поступающие потоки исходных материалов, окислителя и/или флегмы вводятся импульсным образом, предпочтительно, чтобы их скорости потока изменялись в пределах примерно от 0 примерно до 500% от стационарных скоростей потоков, упоминаемых здесь, более предпочтительно в пределах примерно от 30 примерно до 200% от стационарных скоростей потоков, упоминаемых здесь, наиболее предпочтительно в пределах от 80 до 120% от стационарных скоростей потоков, упоминаемых здесь.

Усредненная по пространству и времени скорость реакции (STR) в барботажной колонне реакторного типа окисления 20 определяется как масса окисляемого соединения, вводимого на единицу объема реакционной среды 36 на единицу времени (например, килограммы пара-ксилола, вводимого на кубический метр в час). При обычном использовании количество окисляемого соединения, не преобразованного в продукт, должно, как правило, вычитаться из количества окисляемого соединения в потоке исходных материалов перед вычислением STR. Однако степени преобразования и выходы, как правило, для многих окисляемых соединений, предпочтительных здесь (например, пара-ксилола), являются высокими, и здесь является обычным определение термина, как сформулировано выше. По причинам капитальных затрат и стоимости работы, среди прочего, как правило, предпочтительно, чтобы реакция осуществлялась с высокими STR. Однако осуществление реакции при все более высоких STR может повлиять на качество или выход частичного окисления. Барботажная колонна реакторного типа 20 является особенно пригодной для использования, когда STR окисляемого соединения (например, пара-ксилола) находится в пределах примерно от 25 кг/м3×ч примерно до 400 кг/м3×ч, более предпочтительно в пределах примерно от 30 кг/м3×ч примерно до 250 кг/м3×ч, еще более предпочтительно примерно от 35 кг/м3×ч примерно до 150 кг/м3×ч, а наиболее предпочтительно в пределах от 40 кг/м3×ч до 100 кг/м3×ч.

STR по кислороду в барботажной колонне реакторного типа окисления 20 определяется как масса молекулярного кислорода, потребляемая на единицу объема реакционной среды 36 в единицу времени (например, килограммы молекулярного кислорода, потребляемого на кубический метр в час). По причинам капитальных затрат и расходования растворителя на окисление, среди прочего, является, как правило, предпочтительным, чтобы реакция осуществлялась при больших STR по кислороду. Однако осуществление реакции при все более высоких STR по кислороду может понизить качество или выход частичного окисления. Не ограничиваясь теорией, видно, что это, возможно, связано со скоростью переноса молекулярного кислорода из газовой фазы в жидкую на площади поверхности границы раздела и, следовательно, в объем жидкости. Слишком высокая STR по кислороду, возможно, приводит к слишком низкому содержанию растворенного кислорода в объеме жидкой фазы реакционной среды.

Общая усредненная STR по кислороду определяется здесь как масса всего кислорода, потребленного во всем объеме реакционной среды 36 в единицу времени (например, килограммы молекулярного кислорода, потребленные на кубический метр в час). Барботажная колонна реакторного типа 20 является особенно пригодной для использования, когда общая усредненная STR по кислороду находится в пределах примерно от 25 кг/м3×ч примерно до 400 кг/м3×ч, более предпочтительно в пределах примерно от 30 кг/м3×ч примерно до 250 кг/м3×ч, еще более предпочтительно примерно от 35 кг/м3×ч примерно до 150 кг/м3×ч, наиболее предпочтительно в пределах от 40 кг/м3×ч до 100 кг/м3×ч.

Во время окисления в барботажной колонне реакторного типа 20, предпочтительно, чтобы отношение массовой скорости потока общего количества растворителя (как из потока исходных материалов, так и из потока флегмы) к массовой скорости потока окисляемого соединения, поступающего в реакционную зону 28, поддерживалось в пределах примерно от 2:1 примерно до 50:1, более предпочтительно в пределах примерно от 5:1 примерно до 40:1, наиболее предпочтительно в пределах от 7,5:1 до 25:1. Предпочтительно отношение массовой скорости потока растворителя, вводимого как часть потока исходных материалов, к массовой скорости потока растворителя, вводимого как часть потока флегмы, поддерживается в пределах примерно от 0,5:1 до полного отсутствия потока флегмы, более предпочтительно в пределах примерно от 0,5:1 примерно до 4:1, еще более предпочтительно в пределах примерно от 1:1 примерно до 2:1, наиболее предпочтительно в пределах от 1,25:1 до 1,5:1.

Во время жидкофазного окисления в барботажной колонне реакторного типа 20, предпочтительно, чтобы поток окислителя вводился в барботажную колонну реакторного типа 20 в количестве, которое обеспечивает молекулярный кислород, несколько превосходящий стехиометрическую потребность в нем. Величина избытка молекулярного кислорода, необходимого для наилучших результатов с конкретным окисляемым соединением, влияет на общие экономические показатели жидкофазного окисления. Во время жидкофазного окисления в барботажной колонне реакторного типа 20, предпочтительно, чтобы отношение массовой скорости потока для потока окислителя к массовой скорости потока окисляемого органического соединения (например, пара-ксилола), поступающего в реактор 20, поддерживалось в пределах примерно от 0,5:1 примерно до 20:1, более предпочтительно в пределах примерно от 1:1 примерно до 10:1, наиболее предпочтительно в пределах от 2:1 до 6:1.

Обращаясь опять к фиг.1, потоки исходных материалов, окислителя и флегмы, вводимые в барботажную колонну реакторного типа 20, совместно образуют, по меньшей мере, часть многофазной реакционной среды 36. Реакционная среда 36 представляет собой предпочтительно трехфазную среду, содержащую твердую фазу, жидкую фазу и газовую фазу. Как рассмотрено выше, окисление окисляемого соединения (например, пара-ксилола) имеет место в основном в жидкой фазе реакционной среды 36. Таким образом, жидкая фаза реакционной среды 36 содержит растворенный кислород и окисляемое соединение. Экзотермическая природа реакции окисления, которая имеет место в барботажной колонне реакторного типа 20, вызывает кипение/испарение части растворителя (например, уксусной кислоты и воды), вводимого через входы для исходных материалов 32a, b, c, d. Таким образом, газовая фаза реакционной среды 36 в реакторе 20 формируется в основном из испаренного растворителя и нерастворенной, непрореагировавшей части потока окислителя. Определенные, известные из литературы реакторы окисления используют теплообменные трубы/ребра для нагрева или охлаждения реакционной среды. Однако такие структуры теплообмена могут быть нежелательными в реакторе по настоящему изобретению и в способе, описываемом здесь. Таким образом, предпочтительно, чтобы барботажная колонна реакторного типа 20 по существу не содержала никаких поверхностей, которые вступают в контакт с реакционной средой 36 и демонстрируют усредненный по времени тепловой поток, больший, чем 30000 Вт/м2.

Концентрация растворенного кислорода в жидкой фазе реакционной среды 36 представляет собой результат динамического равновесия между скоростью массопередачи из газовой фазы и скоростью его расходования по реакциям в жидкой фазе (т.е. она не регулируется просто парциальным давлением молекулярного кислорода в поступающей газовой фазе, хотя оно и является одним из факторов для скорости подачи растворенного кислорода, и оно не влияет на предельную верхнюю концентрацию растворенного кислорода). Количество растворенного кислорода изменяется локально, будучи более высоким вблизи границы раздела пузырьков. В целом, количество растворенного кислорода зависит от соотношения факторов накопления и расходования в различных областях реакционной среды 36. Количество растворенного кислорода в данный момент времени зависит от однородности смешивания газа и жидкости относительно скоростей химического расходования. При конструировании, для соответствующего согласования подачи и потребности в растворенном кислороде в жидкой фазе реакционной среды 36, предпочтительно, чтобы усредненная по времени и по объему концентрация кислорода в жидкой фазе реакционной среды 36 поддерживалась примерно выше 1 м.д. молярной, более предпочтительно в пределах примерно от 4 примерно до 1000 м.д. молярных, еще более предпочтительно в пределах примерно от 8 примерно до 500 м.д. молярных, наиболее предпочтительно в пределах от 12 до 120 м.д. молярных.

Жидкофазная реакция окисления, осуществляемая в барботажной колонне реакторного типа 20, предпочтительно представляет собой реакцию осаждения, которая образует твердые продукты. Более предпочтительно жидкофазное окисление, осуществляемое в барботажной колонне реакторного типа 20, заставляет, по меньшей мере, примерно 10 мас.% окисляемого соединения (например, пара-ксилола), вводимого в реакционную зону 28, образовывать твердое соединение (например, частицы сырой терефталевой кислоты) в реакционной среде 36. Еще более предпочтительно жидкофазное окисление заставляет, по меньшей мере, примерно 50 мас.% окисляемого соединения образовывать твердые соединения в реакционной среде 36. Наиболее предпочтительно жидкофазное окисление заставляет, по меньшей мере, 90 мас.% окисляемого соединения образовывать твердые соединения в реакционной среде 36. Предпочтительно, чтобы общее количество твердых продуктов в реакционной среде 36 было большим, примерно, чем 3 мас.%, усредненное по времени и по объему. Более предпочтительно общее количество твердых продуктов в реакционной среде 36 поддерживается в пределах примерно от 5 примерно до 40 мас.%, еще более предпочтительно в пределах примерно от 10 примерно до 35 мас.%, наиболее предпочтительно в пределах от 15 до 30 мас.%. Предпочтительно, чтобы существенная часть продукта окисления (например, терефталевой кислоты), получаемого в барботажной колонне реакторного типа 20, присутствовала в реакционной среде 36 в виде твердых продуктов, вместо того, чтобы оставаться растворенной в жидкой фазе реакционной среды 36. Количество твердофазного продукта окисления, присутствующего в реакционной среде 36, предпочтительно составляет, по меньшей мере, примерно 25 мас.% от общего количества продукта окисления (твердой и жидкой фазы) в реакционной среде 36, более предпочтительно, по меньшей мере, примерно 75 мас.% от общего количества продукта окисления в реакционной среде 36, наиболее предпочтительно, по меньшей мере, 95 мас.% от общего количества продукта окисления в реакционной среде 36. Численные диапазоны, приведенные выше для количества твердых продуктов в реакционной среде 36, относятся к стационарной, по существу, работе барботажной колонны 20 в течение по существу непрерывного периода времени, но не к пуску, остановке или работе в неоптимальном режиме барботажной колонны реакторного типа 20. Количество твердых продуктов в реакционной среде 36 определяется гравиметрически. При этом в гравиметрическом способе представительный образец суспензии извлекается из реакционной среды и взвешивается. При условиях, которые эффективно поддерживают общее распределение твердые продукты - жидкость, присутствующее в реакционной среде, свободная жидкость удаляется из части твердых продуктов посредством седиментации или фильтрации, эффективно, без потерь осажденных твердых продуктов и с менее, примерно, чем 10% от начальной массы жидкости, остающимися в части твердых продуктов. Оставшаяся жидкость на твердых продуктах выпаривается досуха, эффективно, без сублимации твердых продуктов. Оставшаяся часть твердых продуктов взвешивается. Отношение массы части твердых продуктов к массе исходной части суспензии представляет собой долю твердых продуктов, как правило, выражаемую в процентах.

Реакция осаждения, осуществляемая в барботажной колонне реакторного типа 20, может вызвать образование осадка (т.е. отложение твердых продуктов) на поверхности определенных жестких структур, которые вступают в контакт с реакционной средой 36. Таким образом, в одном из вариантов осуществления настоящего изобретения предпочтительно, чтобы барботажная колонна реакторного типа 20 по существу не содержала внутренних структур теплообмена, перемешивания или дефлекторов в реакционной зоне 28, поскольку такие структуры были бы склонны к образованию осадка. Если внутренние структуры присутствуют в реакционной зоне 28, является желательным исключение внутренних структур, имеющих наружные поверхности, которые имеют значительную величину площади плоской поверхности, обращенной вверх, поскольку такие обращенные вверх плоские поверхности были бы в высшей степени склонными к образованию осадка. Таким образом, если какие-либо внутренние структуры присутствуют в реакционной зоне 28 предпочтительно, чтобы меньше, примерно, чем 20% от общей площади открытой наружной поверхности, обращенной вверх, у таких внутренних структур формировались бы посредством по существу плоских поверхностей, наклоненных под углом меньше, примерно, чем 15°, от горизонтали.

Обращаясь опять к фиг.1, физическая конфигурация барботажной колонны реакторного типа 20 помогает обеспечить оптимизированное окисление окисляемого соединения (например, пара-ксилола) при минимальном образовании примесей. Предпочтительно, чтобы удлиненная реакционная секция 24 корпуса 22 содержала по существу цилиндрический главный корпус 46 и днище 48. Верхний уровень реакционной зоны 28 определяется горизонтальной плоскостью 50, простирающейся по верхней части цилиндрического главного корпуса 46. Нижний уровень 52 реакционной зоны 28 определяется самой нижней внутренней поверхностью днища 48. Как правило, нижний уровень 52 реакционной зоны 28 располагается вблизи отверстия для выхода суспензии 38. Таким образом, удлиненная реакционная зона 28, определенная внутри барботажной колонны реакторного типа 20, имеет максимальную длину L, измеряемую от верхнего края 50 до нижнего края 52 реакционной зоны 28 вдоль продольной оси цилиндрического главного корпуса 46. Длина L реакционной зоны 28 предпочтительно находится в пределах примерно от 10 примерно до 100 м, более предпочтительно в пределах примерно от 20 примерно до 75 м, наиболее предпочтительно в пределах от 25 до 50 м. Реакционная зона 28 имеет максимальный диаметр (ширину) D, который, как правило, равен максимальному внутреннему диаметру цилиндрического главного корпуса 46. Максимальный диаметр D реакционной зоны 28 предпочтительно находится в пределах примерно от 1 примерно до 12 м, более предпочтительно в пределах примерно от 2 примерно до 10 м, еще более предпочтительно в пределах примерно от 3,1 примерно до 9 м, наиболее предпочтительно в пределах от 4 до 8 м. В предпочтительном варианте осуществления настоящего изобретения реакционная зона 28 имеет отношение длины к диаметру L:D в пределах примерно от 6:1 примерно до 30:1. Еще более предпочтительно реакционная зона 28 имеет отношение L:D в пределах примерно от 8:1 примерно до 20:1. Наиболее предпочтительно реакционная зона 28 имеет отношение L:D в пределах от 9:1 до 15:1.

Как обсуждалось выше, реакционная зона 28 барботажной колонны реакторного типа 20 принимает многофазную реакционную среду 36. Реакционная среда 36 имеет нижний уровень, совпадающий с нижним уровнем 52 реакционной зоны 28, и верхний уровень, расположенный на верхней поверхности 44. Верхняя поверхность 44 реакционной среды 36 определяется вдоль горизонтальной плоскости, которая пересекает реакционную зону 28 в вертикальном положении, где содержимое реакционной зоны 28 переходит из сплошного газообразного состояния в сплошное жидкофазное состояние. Верхняя поверхность 44 предпочтительно располагается в вертикальном положении, где локальное усредненное по времени содержание газа тонкого горизонтального слоя содержимого реакционной зоны 28 равно 0,9.

Реакционная среда 36 имеет максимальную высоту H, измеренную между ее верхним и нижним краями. Максимальная ширина W реакционной среды 36, как правило, равна максимальному диаметру D цилиндрического главного корпуса 46. Во время жидкофазного окисления в барботажной колонне реакторного типа 20, предпочтительно, чтобы H поддерживалось как примерно от 60 примерно до 120% от L, более предпочтительно примерно как от 80 примерно до 110% от L, наиболее предпочтительно как от 85 до 100% от L. В предпочтительном варианте осуществления настоящего изобретения реакционная среда 36 имеет отношение высоты к ширине H:W больше, примерно, чем 3:1. Более предпочтительно реакционная среда 36 имеет отношение H:W в пределах примерно от 7:1 примерно до 25:1. Еще более предпочтительно реакционная среда 36 имеет отношение H:W в пределах примерно от 8:1 примерно до 20:1. Наиболее предпочтительно реакционная среда 36 имеет отношение H:W в пределах от 9:1 до 15:1. В одном из вариантов осуществления настоящего изобретения L=H и D=W, так что различные размеры или отношения, приведенные здесь для L и D, применяются также к H и W, и наоборот.

Относительно высокие отношения L:D и H:W, предусмотренные в соответствии с одним из вариантов осуществления настоящего изобретения, могут вносить вклад в несколько важных преимуществ системы по настоящему изобретению. Как обсуждается более подробно ниже, обнаружено, что более высокие отношения L:D и H:W, а также некоторые другие особенности, обсуждаемые ниже, могут способствовать созданию градиентов по высоте концентраций молекулярного кислорода и/или окисляемого соединения (например, пара-ксилола) в реакционной среде 36. В противоположность общепринятой концепции, которая склоняется к хорошо перемешиваемой реакционной среде с относительно однородными концентрациями в ней, обнаружено, что вертикальное ступенчатое изменение концентрации кислорода и/или окисляемого соединения способствует более эффективной и экономичной реакции окисления. Сведение к минимуму концентраций кислорода и окисляемого соединения вблизи верхней части реакционной среды 36 может помочь предотвратить потери непрореагировавшего кислорода и непрореагировавшего окисляемого соединения через верхний выход для газа 40. Однако если концентрация окисляемого соединения и непрореагировавшего кислорода являются низкими по всей реакционной среде 36, тогда скорость и/или селективность окисления понижаются. Таким образом, предпочтительно, чтобы концентрации молекулярного кислорода и/или окисляемого соединения были значительно выше вблизи нижней части реакционной среды 36, чем вблизи верхней части реакционной среды 36.

В дополнение к этому, высокие отношения L:D и H:W делают давление в нижней части реакционной среды 36 существенно более высоким, чем давление в верхней части реакционной среды 36. Этот градиент давления по высоте является результатом большой высоты и плотности реакционной среды 36. Одно из преимуществ этого градиента давления по высоте заключается в том, что повышенное давление в нижней части емкости обеспечивает большую растворимость кислорода и больший массоперенос, чем те, которые достигались бы в противном случае при сравнимых температурах и давлениях в верхней части колонны в более низких реакторах. Таким образом, реакция окисления может осуществляться при более низких температурах, чем потребовались бы в более низкой емкости. Когда барботажная колонна реакторного типа 20 используется для частичного окисления пара-ксилола до сырой терефталевой кислоты (CTA), способность ее к работе при более низких температурах реакции, при тех же или лучших скоростях массопередачи кислорода, имеет ряд преимуществ. Например, низкотемпературное окисление пара-ксилола уменьшает количество растворителя, сжигаемого во время реакции. Как обсуждается более подробно ниже, низкотемпературное окисление также благоприятствует образованию малых, имеющих высокую площадь поверхности, непрочно связанных, легко растворяющихся частиц CTA, которые могут подвергаться более экономичным технологиям очистки, чем большие, имеющие низкую площадь поверхности, плотные частицы CTA, получаемые с помощью обычных высокотемпературных способов окисления.

Во время окисления в реакторе 20 предпочтительно, чтобы усредненная по времени и по объему температура реакционной среды 36 поддерживалась в пределах примерно от 125 примерно до 200°C, более предпочтительно в пределах примерно от 140 примерно до 180°C, наиболее предпочтительно в пределах от 150 до 170°C. Давление в верхней части колонны над реакционной средой 36 предпочтительно поддерживается в пределах примерно от 1 примерно до 20 бар в датчике (бар), более предпочтительно в пределах примерно от 2 примерно до 12 бар, наиболее предпочтительно в пределах от 4 до 8 бар. Предпочтительно разность давлений между верхней частью реакционной среды 36 и нижней частью реакционной среды 36 находится в пределах примерно от 0,4 примерно до 5 бар, более предпочтительно разность давлений находится в пределах примерно от 0,7 примерно до 3 бар, наиболее предпочтительно разность давлений составляет от 1 до 2 бар. Хотя, как правило, предпочтительно, чтобы давление в верхней части колонны над реакционной средой 36 поддерживалось при относительно постоянном значении, один из вариантов осуществления настоящего изобретения предполагает импульсный режим давления в верхней части колонны для облегчения улучшенного перемешивания и/или массопередачи в реакционной среде 36. Когда давление в верхней части колонны пульсирует, предпочтительно, чтобы импульсные режимы давления находились в пределах между примерно 60 и примерно 140% от стационарного давления в верхней части колонны, упоминаемого здесь, более предпочтительно в пределах между примерно 85 и примерно 115% стационарного давления в верхней части колонны, упоминаемого здесь, наиболее предпочтительно в пределах между 95 и 105% стационарного давления в верхней части колонны, упоминаемого здесь.

Дополнительное преимущество высокого отношения L:D реакционной зоны 28 заключается в том, что это может вносить вклад в увеличение средней поверхностной скорости реакционной среды 36. Термин "поверхностная скорость" и "поверхностная скорость газа", как здесь используется по отношению к реакционной среде 36, должен обозначать объемную скорость потока газовой фазы реакционной среды 36 на некоторой высоте в реакторе, разделенную на площадь горизонтального поперечного сечения реактора на этой высоте. Увеличенная поверхностная скорость, обеспечиваемая высоким отношением L:D реакционной зоны 28, может ускорять локальное перемешивание и увеличивать содержание газа в реакционной среде 36. Усредненные по времени поверхностные скорости реакционной среды 36 на одной четвертой высоты, на половине высоты и/или на трех четвертях высоты реакционной среды 36 предпочтительно больше, примерно, чем 0,3 м/с, более предпочтительно находятся в пределах примерно от 0,8 примерно до 5 м/с, еще более предпочтительно в пределах примерно от 0,9 примерно до 4 м/с, наиболее предпочтительно в пределах от 1 до 3 м/с.

Обращаясь опять к фиг.1, секция отделения 26 барботажной колонны реакторного типа 20 представляет собой просто расширенную часть корпуса 22, расположенную непосредственно над реакционной секцией 24. Секция отделения 26 уменьшает скорость проходящей снизу вверх газовой фазы в барботажной колонне реакторного типа 20, когда газовая фаза поднимается выше верхней поверхности 44 реакционной среды 36 и достигает выхода для газа 40. Это уменьшение скорости движения снизу вверх газовой фазы помогает облегчить удаление захваченных жидких и/или твердых продуктов в проходящей снизу вверх газовой фазе и тем самым уменьшает нежелательные потери определенных компонентов, присутствующих в жидкой фазе реакционной среды 36.

Секция отделения 26 предпочтительно содержит в целом расходящуюся коническую переходную стенку 54, в целом цилиндрическую широкую боковую стенку 56 и крышку 58. Узкий нижний край переходной стенки 54 соединен с верхней частью цилиндрического главного корпуса 46 реакционной секции 24. Широкий верхний край переходной стенки 54 соединен с нижней частью широкой боковой стенки 56. Предпочтительно, чтобы переходная стенка 54 простиралась вверх и наружу от ее узкого нижнего края под углом в пределах примерно от 10 примерно до 70° от вертикали, более предпочтительно в пределах примерно 15 примерно до 50° от вертикали, а наиболее предпочтительно в пределах от 15 до 45° от вертикали. Широкая боковая стенка 56 имеет максимальный диаметр X, который, как правило, больше, чем максимальный диаметр D реакционной секции 24, хотя, когда верхняя часть реакционной секции 24 имеет диаметр, меньший, чем максимальный диаметр реакционной секции 24 в целом, тогда X может реально быть меньшим, чем D. В предпочтительном варианте осуществления настоящего изобретения отношение диаметра широкой боковой стенки 56 к максимальному диаметру реакционной секции 24 X:D находится в пределах примерно от 0,8:1 примерно до 4:1, наиболее предпочтительно в пределах от 1,1:1 до 2:1. Крышка 58 соединена с верхней частью широкой боковой стенки 56. Крышка 58 предпочтительно представляет собой, в целом, эллиптический элемент крышки, определяющий центральное отверстие, которое позволяет газу уходить из зоны отделения 30 через выход для газа 40. Альтернативно, крышка 58 может иметь любую форму, включая коническую. Зона отделения 30 имеет максимальную высоту Y, измеренную от верхней части 50 реакционной зоны 28 до самой верхней части зоны отделения 30. Отношение длины реакционной зоны 28 к высоте зоны отделения 30 L:Y предпочтительно находится в пределах примерно от 2:1 примерно до 24:1, более предпочтительно в пределах примерно от 3:1 примерно до 20:1, наиболее предпочтительно в пределах от 4:1 до 16:1.

Обращаясь к фиг.1-5, теперь будут обсуждаться более подробно положение и конфигурация устройства распределения окислителя 34. Фиг.2 и 3 показывают, что устройство распределения окислителя 34 может содержать кольцевой элемент 60, диаметральный элемент 62 и пару проходов 64a, b для поступления окислителя. Удобно, чтобы эти проходы 64a, b для поступления окислителя могли входить в емкость несколько выше кольцевого элемента 60, а потом поворачивать вниз, как показано на фиг.2 и 3. Альтернативно, проход 64a, b для поступления окислителя может входить в емкость ниже кольцевого элемента 60 или примерно в той же горизонтальной плоскости, что и кольцевой элемент 60. Каждый проход 64a, b для поступления окислителя содержит первый край, соединенный с соответствующим входом для окислителя 66a, b, сформированный в корпусе 22, и второй край, соединенный с сообщением текучих сред с кольцевым элементом 60. Кольцевой элемент 60 предпочтительно формируется из проходов, более предпочтительно из множества прямых секций проходов, наиболее предпочтительно из множества прямых трубных секций, жестко соединенных друг с другом, с образованием трубчатого многоугольного кольца. Предпочтительно кольцевой элемент 60 формируется, по меньшей мере, из 3 прямых трубных секций, более предпочтительно из 6-10 трубных секций, а наиболее предпочтительно из 8 трубных секций. Соответственно, когда кольцевой элемент 60 формируется из 8 трубных секций, он имеет, в целом, восьмиугольную конфигурацию. Диаметральный элемент 62 предпочтительно формируется по существу из прямой трубной секции, которая соединена с сообщением текучих сред с противоположными трубными секциями кольцевого элемента 60 и простирается по диагонали между ними. Трубная секция, используемая для диаметрального элемента 62, предпочтительно имеет по существу такой же диаметр, как и трубные секции, используемые для формирования кольцевого элемента 60. Предпочтительно, чтобы трубные секции, которые составляют проходы 64a, b для поступления окислителя, кольцевой элемент 60 и диаметральный элемент 62, имели номинальный диаметр, больший, примерно, чем 0,1 м, более предпочтительно находящийся в пределах примерно от 0,2 примерно до 2 м, а наиболее предпочтительно в пределах от 0,25 до 1 м. Как лучше всего, вероятно, иллюстрируется на фиг.3, кольцевой элемент 60 и диаметральный элемент 62, каждый, предоставляют множество верхних отверстий 68 для окислителя, для высвобождения потока окислителя снизу вверх в реакционную зону 28. Как лучше всего, вероятно, иллюстрируется на фиг.4, кольцевой элемент 60 и/или диаметральный элемент 62 могут предоставлять одно или несколько нижних отверстий 70 для окислителя, для высвобождения потока окислителя вниз, в реакционную зону 28. Нижние отверстия 70 для окислителя могут также использоваться для высвобождения жидкости и/или твердых продуктов, которые могли бы поступать в кольцевой элемент 60 и/или диаметральный элемент 62. Для предотвращения осаждения твердых продуктов внутри устройства распределения окислителя 34 поток жидкости может непрерывно или периодически проходить через устройства распределения 34, смывая любые аккумулированные твердые продукты.

Обращаясь опять к фиг.1-4, во время окисления в барботажной колонне реакторного типа 20 потоки окислителя нагнетаются через входы для окислителя 66a, b и в проходы 64a, b для поступления окислителя, соответственно. Затем потоки окислителя переносятся через проходы 64a, b для поступления окислителя в кольцевой элемент 60. Когда поток окислителя поступает в кольцевой элемент 60, поток окислителя распределяется по внутренним объемам кольцевого элемента 60 и диаметрального элемента 62. Затем поток окислителя принудительно выводится из устройства распределения окислителя 34 и в реакционную зону 28 через верхние и нижние отверстия для окислителя 68, 70 кольцевого элемента 60 и диаметрального элемента 62.