Настоящее изобретение относится к амортизирующим материалам для работы в условиях динамических ударных нагрузок, например, поглощающим энергию материалам для автомобилей и других транспортных средств.

Для амортизации ударных нагрузок широко используются вспененные полимеры. Мягкий вспененный полиуретан широко используется в подушках, сиденьях, матрасах и подобных изделиях, где доминирующими факторами являются мягкость и комфорт. В области упаковки превалируют вспененные термопласты, такие как экструдированный вспененный полиолефин с закрытыми порами.

Для большинства задач в области амортизации ударов и упаковки применяются вспененные материалы, рассчитанные на противостояние низким и средним сжимающим напряжениям. Вспененный материал рассчитывается так, чтобы деформация, возникающая во вспененном материале в результате приложенного сжимающего напряжения при нормальном использовании, не выходила за так называемый предел упругости вспененного материала. До предела упругости возникшая деформация (т.е. сжатие вспененного материала) приблизительно пропорциональна приложенному сжимающему напряжению так, что, например, удвоение напряжения вызовет приблизительно удвоение деформации. Кроме того, вспененный материал, сжатый до предела упругости, при снятии напряжения возвращает приблизительно такое же количество энергии, которое требовалось для его сжатия. Это позволяет вспененному материалу поглощать энергию слабых и средних ударов без постоянной деформации или без существенного ухудшения свойства амортизации последующих ударов подобной магнитуды. Для многих широко используемых вспененных полимерных упаковочных материалов предел упругости превышается, когда деформация составляет 3-10% от первоначальной толщины вспененного материала.

В некоторых других вариантах амортизации подушка предназначена для рассеивания энергии значительно более высокого уровня. В задачах такого типа заметное место занимают энергопоглощающие элементы автомобилей, предназначенные для предотвращения или минимизации травм находящихся в автомобиле людей при дорожно-транспортных происшествиях. Многие детали интерьера автомобиля обеспечивают такую амортизацию, включая коленные буферы, приборные панели, обивку потолка, стойки и двери. Довольно часто эти энергопоглощающие амортизаторы предназначены для использования в сочетании с другими элементами, распределяющими энергию, такими как фронтальные или боковые надувные подушки безопасности. В отличие от амортизирующих материалов, применяемых в сиденьях или в большинстве упаковок, амортизирующие элементы, применяемые в этих случаях, предназначены для поглощения большого количества энергии при высоких скоростях деформации. Такие условия превышают предел упругости амортизатора, приводя к его постоянной деформации для рассеивания энергии и снижения тяжести травм.

Тяжесть травм, полученных в дорожно-транспортных происшествиях, часто является результатом максимального торможения, происходящего, когда пассажир или водитель вступают в контакт с деталью автомобиля. Такое максимальное торможение можно уменьшить двумя способами. Во-первых, его можно уменьшить, увеличив время, в течение которого происходит торможение. Во-вторых, максимальное торможение можно уменьшить, если энергия удара рассеивается более равномерно на протяжении более длительного периода времени. Следовательно, амортизирующие вспененные материалы продолжают поглощать энергию с более или менее постоянной скоростью по мере их сжатия до доли первоначальной толщины.

Поведение большинства пористых полимеров таково, что сжимающее напряжение, необходимое для деформации, возрастает более или менее линейно до предела упругости, т.е. до деформации около 3-10% от первоначальной толщины вспененного материала. После того как предел упругости будет превышен, сжимающее напряжение остается почти постоянным до около 20 или 30%, а затем резко растет по мере того, как вспененный материал все больше деформируется. Было бы более желательно, чтобы сжимающее напряжение оставалось почти постоянным до более высоких величин деформации, таких как 40%-60% или выше. Это одновременно удлинит период, в течение которого происходит торможение (путем распределения энергии в течение более длительного времени, необходимого для сжатия губчатого полимера для большей деформации), и сократит максимальное торможение, поскольку при сжатии губчатого полимера энергия поглощается более равномерно.

Для решения таких задач использовалась анизотропная форма вспененного полимера, иногда именуемая "пена с коалесцированными нитями" (coalesced strand foam). Этот вспененный материал, продающийся под торговым наименованием Strandfoam®, выпускаемый компанией The Dow Chemical Company, обладает значительно большей прочностью на сжатие в направлении экструзии, чем в ортогональном направлении. Считается, что такое анизотропное поведение отчасти обусловлено конкретным способом изготовления такого вспененного материала. "Нити" небольшого диаметра такой вспениваемой смолы экструдируют отдельно, и экструдаты собирают вместе, пока они не остыли, для формирования увеличенного композита, состоящего из большого количества отдельных нитей. Такой вспененный материал с коалесцированными нитями хорошо ведет себя в условиях динамических ударов, но его недостатком является довольно высокая стоимость. Вспененные материалы такого типа, которые использовались в условиях динамических ударов, выполнялись из материалов более высокой плотности, что еще более повышало их стоимость. Другая проблема, связанная с такими вспененными материалами, заключалась в том, что направление наивысшей прочности на сжатие совпадает с направлением экструзии. Поскольку большинство поглощающих энергию амортизаторов довольно тонки в направлении ожидаемого удара, а это значит, что такие анизотропные вспененные материалы необходимо нарезать тонкими пластинами, чтобы их можно было использовать эффективно. Это повышает стоимость изготовления и приводит к увеличению отходов. Кроме того, это ограничивает площадь сечения энергопоглощающего элемента до площади сечения экструдированного вспененного материала, если не понести дополнительные затраты на сборку деталей из вспененного материала в деталь увеличенного сечения.

В DE 44089298 А1 описан высокоанизотропный вспененный полиэфирсульфон, пригодный для применения в ударопоглощающих элементах касок. Обычно этот вспененный материал имеет плотность 50 кг/м3 или более и считается, что при такой плотности имеет предел прочности при сжатии 600 кПа. Этот вспененный материал имеет чрезвычайно большие и удлиненные поры, имеющие отношение длины к диаметру около 10 и диаметр (наименьший размер) 0,8 мм.

В результате было бы желательно создать амортизатор, который был бы относительно недорог и хорошо работал в условиях динамических ударных нагрузок.

Настоящее изобретение относится к поглощающему энергию удара элементу для транспортных средств, в котором при использовании поглощающий энергию удара элемент должен поглощать силы, возникающие при ударе, достаточные для постоянной деформации поглощающего энергию удара элемента, при этом поглощающий энергию удара элемент содержит пористый полимер плотностью не более 2,5 фунта/куб, фут (около 40 кг/м3), где пористый полимер обладает анизотропными характеристиками, представленными соотношениями CE/CT, CV/CT и CH/CT, где по меньшей мере одно из соотношений CE/CT, CV/CT и CH/CT имеет величины 0,40-0,80, где CE, CV и CH представляют предел прочности вспененного материала при сжатии в каждом из трех ортогональных направлений Е, V и Н, соответственно, а CT представляет сумму CE, CV и CH.

Настоящее изобретение также относится к элементу, поглощающему энергию удара, для работы в условиях динамических ударных нагрузок, в котором при использовании элемент, поглощающий энергию удара, должен поглощать силы, возникающие при ударе в достаточной степени для постоянной деформации элемента, поглощающего энергию удара, при этом элемент, поглощающий энергию удара, содержит пористый полимер, поглощающий энергию, где пористый полимер сформирован (1) путем экструзии единой непрерывной массы вспениваемой полимерной смеси в направлении экструзии, (2) путем вспенивания гранул вспениваемого полимера, или (3) в процессе реактивного вспенивания, и, далее, где пористый полимер обладает анизотропными характеристиками, представленными соотношениями СЕ/CT, CV/CT и CH/CT, где СЕ, CV и CH представляют предел прочности вспененного материала при сжатии в каждом из трех ортогональных направлений E, V и H соответственно, измеренный при сжатии образца из вспененного полимера толщиной 25-30 мм между плоскими пластинами, поверхность которых больше сжимаемой поверхности образца при скорости деформации 0,08 с-1 до деформации 25%, CT представляет сумму СЕ, CV и CH, и по меньшей мере одно из соотношений СЕ/CT, CV/CT и CH/CT имеет величины от около 0,40 до около 0,80.

Настоящее изобретение также относится к элементу, поглощающему энергию удара, для транспортного средства, в котором во время использования элемент, поглощающий энергию удара, должен поглощать силы, достаточные для постоянной деформации элемента, поглощающего энергию удара, при этом элемент содержит поглощающий энергию удара пористый полимер, сформированный путем экструзии массы вспениваемой термопластичной полимерной композиции через одно отверстие в направлении Е экструзии, и путем формирования полученного экструдированного полимера в указанную особую геометрию, где поры пористого полимера имеют средний размер по меньшей мере в одном направлении V, ортогональном к направлению экструзии, который отвечает критерию 0,80≥DV/DT≥0,40, где DV - средний размер поры в указанном направлении, ортогональном направлению экструзии, а DT=DV+DE+DH, где DE - средний размер поры в направлении Е экструзии, а DH - размер поры в направлении Н, ортогональном и направлению Е и направлению V.

Элементы по настоящему изобретению, поглощающие энергию удара, показали неожиданно хорошие эксплуатационные характеристики в условиях динамических ударных нагрузок. Когда элемент, поглощающий энергию удара, ориентирован так, что направление наивысшего предела прочности при сжатии пористого полимера достаточно близко совпадает с направлением удара, пористый полимер проявляет почти постоянные напряжения сжатия при сжатии до деформации 40%, которая чуть превышает предел упругости, или более, и в предпочтительных случаях до деформации более 50% или даже более 60%. Такие характеристики делают эти вспененные материалы очень эффективными в условиях высокоскоростных динамических ударов. Сжимающее напряжение есть мера силы, прилагаемой вспененным материалом к элементу, используемому для деформации вспененного материала, и она равна и противоположна по направлению силе, прилагаемой к вспененному материалу деформирующим элементом. Постоянное напряжение в этом диапазоне деформаций означает, что в любой части этого диапазона сила, необходимая для увеличивающегося сжатия вспененного материала, приблизительно равна силе, необходимой для увеличивающегося сжатия этого вспененного материала в любой другой части этого диапазона.

Такая эффективность проявляется в характеристиках таких вспененных материалов при различных испытаниях, проводимых правительственными агентствами, промышленностью и страховыми компаниями. Например, важным тестом для устройств, защищающих голову от удара, является федеральный стандарт безопасности моторизованных транспортных средств (Federal Motor Vehicle Safety Standard, FMVSS) 201U. Этот тест, более подробно описанный ниже, определяет величину "HIC(d)", которая является показателем риска травмы головы при столкновении транспортных средств. Согласно FMVSS 201U, величины HIC(d) по этому тесту должны быть ниже 1000, но производители, как правило, предпочитают величины 850 и менее для обеспечения дополнительного фактора безопасности и компенсирования неравномерности характеристик между отдельными деталями. Настоящее изобретение легко позволяет получить устройства, защищающие голову от ударов, имеющие показатель HIC(d) значительно ниже этих уровней, и часто это достигается с использованием недорогих вспененных полимеров низкой плотности. Кроме того, при испытаниях в условиях, которые будут описаны ниже, элементы, поглощающие энергию удара, показывают высокую эффективность при сжатии при высоких уровнях деформации.

Другим удивительным аспектом настоящего изобретения является то, что такого уровня характеристики могут быть достигнуты даже в том случае, если вспененный полимер имеет большое содержание открытых пор. Это неожиданно, поскольку характеристики амортизации многих вспененных материалов, предназначенных для распределения энергии, в существенной степени зависят от наличия по большей части закрытых пор, которые содержат захваченные газы. Сжатие таких закрытых пор приводит к увеличению внутреннего давления в порах, что оказывает влияние на увеличение предела прочности такого вспененного материала при сжатии. Хорошие свойства при сжатии в структуре, имеющей в основном открытые поры, являются неожиданными, поскольку влияние давления газов внутри пор значительно уменьшено.

Элемент по настоящему изобретению, поглощающий энергию удара, содержит поглощающий энергию пористый полимер. В большинстве случаев пористый полимер имеет некую специализированную геометрию. Под термином "специализированная геометрия" понимается просто, что внешние размеры и форма пористого полимера адаптированы каким-либо конкретным способом к конкретным конструктивным и/или эстетическим признакам, необходимым для его конкретного применения. К таким адаптациям могут относиться, помимо прочих, например, конкретная форма, необходимая для крепления пористого полимера на другой компонент элемента, поглощающего энергию удара, или на другую деталь или узел, конкретная форма, необходимая или желательная по соображениям стиля или внешнего вида, или конкретная форма, которая может быть необходима или желательна для обеспечения требуемых свойств поглощения энергии удара. В большинстве случаев специализированная геометрия придается пористому полимеру экструзией или отливкой в требуемую форму, или путем обработки (например, отрезанием, фрезерованием или точением) заранее полученного вспененного материала.

Вспененный полимер характеризуется анизотропным поведением. Анизотропное поведение вспененного полимера обусловлено его прочностью при сжатии в разных направлениях. Альтернативно, анизотропное поведение вспененного полимера обусловлено наличием пор, которые в среднем имеют больший размер в одном направлении, чем в двух других ортогональных направлениях, как описано ниже.

Анизотропия прочности при сжатии возникает, когда прочность вспененного материала при сжатии оценивается в трех ортогональных направлениях, E, V и H. Эти измеренные величины прочности при сжатии, СЕ, CV и CH соответственно, связаны с суммой CT этих величин предела прочности при сжатии так, что по меньшей мере одно из соотношений СЕ/CT, CV/CT и CH/CT имеет величину от по меньшей мере 0,40, предпочтительно по меньшей мере 0,44, более предпочтительно по меньшей мере 0,45, еще более предпочтительно по меньшей мере 0,48 и, особенно, по меньшей мере около 0,50, до около 0,80 (например, до 0,70 или до 0,65). Сумма СЕ/CT, CV/CT и CH/CT разумеется равна 1. Для идеально изотропного пористого полимера каждое из соотношений СЕ/CT, CV/CT и CH/CT равно 0,33. В предпочтительных экструдированных пористых полимерах направление Е является направлением экструзии, направление V является направлением вертикального расширения пористого полимера после выхода из экструзионной головки, а направление Н является направлением горизонтального расширения пористого полимера после выхода из экструзионной головки. Направления E, V и H являются произвольными обозначениями, относящимися к пористым полимерам, изготовленным по другим процессам. Для экструдированных пористых полимеров предпочтительно, чтобы одна или обе величины CV/CT и CH/CT составляли по меньшей мере 0,40, а величина СЕ/CT была менее 0,33, поскольку это может снизить стоимость изготовления и даст возможность изготавливать более крупные детали из одного куска пористого полимера.

Величины прочности при сжатии СЕ/CT, CV/CT и CH/CT определяют отдельно, сжимая образец пористого полимера толщиной 25-30 мм при ~23оС между подвижной плоской пластиной и неподвижной плоской пластиной, размер каждой из которых больше площади сжимаемой поверхности образца. Образец независимо сжимают в каждом из ортогональных направлений E, V и H со скоростью деформации 0,08 с-1, и прочность при сжатии пористого полимера в каждом случае рассчитывают при деформации 25% (т.е. пористый полимер сжимают до 75% от его первоначальной толщины). Для этого подходят испытательные стенды Material Test System или Instron. Скорость деформации определяется как скорость, при которой сжимается образец (в мм/с), деленная на первоначальную толщину образца (в мм). Для получения скорости деформации в 0,08 с-1 необходимо отрегулировать скорость движущихся пластин относительно толщины образца. Величины прочности при сжатии СЕ, CV и CH рассчитываются путем деления силы переходного процесса, зарегистрированной датчиком нагрузки при деформации 25%, на площадь сечения образца, нормальной к сжимающей силе. СТ является суммой СЕ, CV и CH.

Анизотропию размеров пор определяют, используя стандартные методы измерения размеров пор, например, ASTM D3576. Поры измеряют в каждом из ортогональных направлений E, V и H для определения среднего размера в каждом из этих направлений (DE, DV и DH соответственно). Вычисляют сумму DE, DV и DH и обозначают ее DT. Анизотропия определяется, когда любое из соотношений DE/DT, DV/DT и DH/DT составляет по меньшей мере 0,40, предпочтительно, по меньшей мере 0,44, более предпочтительно по меньшей мере 0,45, еще более предпочтительно по меньшей мере 0,48 и, особенно, по меньшей мере около 0,50, до около 0,80, предпочтительно до 0,70 и особенно до 0,65. Как и ранее, в предпочтительных экструдированных пористых полимерах направление Е является предпочтительно направлением экструзии, направление V является направлением вертикального расширения пористого полимера после выхода из экструзионной головки, а направление Н является направлением горизонтального расширения пористого полимера после выхода из экструзионной головки. В предпочтительном экструдированном вспененном материале величина по меньшей мере одного из соотношений DV/DT и DH/DT составляет по меньшей мере 0,40, а величина DE/DT предпочтительно составляет менее 0,33.

По существу, анизотропная структура пор хорошо коррелирует с анизотропным поведением прочности при сжатии, где направление наибольшего размера пор соответствует направлению наивысшей прочности при сжатии.

Пористые полимеры, проявляющие такое анизотропное поведение, можно изготовить несколькими способами.

Термопластичные полимеры можно формировать в пористые материалы, используя те способы экструзии, которые приняты для придания требуемых анизотропных характеристик. В этих способах экструзии формируют расплав, который экструдируют через экструзионную головку в область пониженного давления. Головка содержит единственное отверстие, например, прорезь, круглое отверстие или удлиненную прорезь с расширениями на концах. Расплав типично содержит полимер, вспенивающий агент и, по желанию, другие присадки, такие как зародышеобразователи, поверхностно-активные вещества, сшивающие агенты и пр. После выхода из экструзионной головки расплав вспенивается, типично в вертикальном и горизонтальном направлениях, ортогональных к направлению экструзии, и остывает для формирования пористого полимера.

Анизотропные характеристики можно придавать экструдированному пористому полимеру по меньшей мере двумя способами. Согласно одному способу вспенивание экструдированного расплава ограничивают по меньшей мере в одном направлении, позволяя порам свободно расширяться по меньшей мере в одном ортогональном направлении. Это приводит к образованию удлиненных пор. Это позволяет получить удлиненные поры и пористый полимер, у которого наивысшая прочность при сжатии находится в направлении удлиненного размера пор. Расширение пор можно ограничивать в любом конкретном направлении, создавая физические барьеры, чтобы предотвратить полное вспенивание расплава в этом направлении, позволяя в то же время свободное или почти свободное расширение в ортогональном направлении. Типично, такой способ хорош для получения пор, удлиненных в вертикальном или в горизонтальном направлениях (ортогональных к направлению экструзии). Для получения пор, удлиненных в вертикальном направлении, такой способ является наиболее предпочтительным.

Другой способ придания анизотропных характеристик экструдированному пористому полимеру заключается в том, чтобы позволить расплаву вспениваться неограниченно и затем растягивать или сжимать полученный пористый полимер так, чтобы удлинять или укорачивать поры в конкретном направлении. В линии непрерывной экструзии это может быть достигнуто вытягиванием вспененного материала с линии с немного большей или немного меньшей скоростью, чем скорость экструзии, когда полимер еще несколько мягкий, создавая поры, которые соответственно удлинены или сжаты в направлении экструзии. Этого также можно достичь путем механического сжатия только что вспенившегося материала в вертикальном или горизонтальном направлениях (т.е. ортогонально к направлению экструзии). Предпочтительно создавать поры, сжатые в направлении экструзии.

Процессы экструзии для получения термопластичных вспененных материалов очень хорошо известны. Конкретно такие процессы описаны, например, в патентах США №№3644230; 4129530; 4395510; 4554293; 4623671; 4624969; 4640933; 5059376; 5242016; 5527573; 5405883; 5567742; 6174471 и 6417240. Конкретные способы производства экструдированных пористых полимеров с удлиненными порами описаны, например, в GB 1099313; WO 03/102064 A2; US 4510268 и DE 4408928 A1.

Экструдированный вспененный материал для придания анизотропных характеристик также можно обрабатывать на последующем этапе технологической цепочки, нагревая вспененный материал до температуры, при которой его можно формировать, и сжимая и/или удлиняя вспененный материал в одном направлении.

Пористый полимер также можно получать так называемым процессом "вспенивания гранул", где гранулы термопластичного полимера, содержащие вспенивающий агент, нагревают для размягчения полимера и испарения вспенивающего агента, благодаря чему отдельные гранулы расширяются и образуют пористую массу. Такие вспененные гранулы и способы их изготовления описаны, например, в патентах США №№3066382; 3188264; 4839396; 4866098 и 4912140. Полученному вспененному полимеру можно придать анизотропные характеристики, ограничивая вспенивание массы по меньшей мере в одном направлении, одновременно позволяя ей расширяться свободно или почти свободно в по меньшей мере одном ортогональном направлении. Особенно подходящими полимерами для вспененных материалов такого типа являются полиэтилен, полипропилен, полистирол и смеси оксида полифенилена/полистирола.

Пористый полимер также можно получать процессом реактивного вспенивания, в котором материалы-предшественники вступают в реакцию в присутствии вспенивающего агента для формирования пористого полимера. Полимерами такого типа наиболее часто являются полиуретан и полиэпоксиды, особенно структурные вспененные полиуретаны, как описано, например, в патентах США №№5234695 и 6423755. И вновь анизотропные характеристики таким вспененным материалам придаются путем ограничения расширения реакционной смеси по меньшей мере в одном направлении, позволяя ей расширяться свободно или почти свободно по меньшей мере в одном ортогональном направлении.

Для получения пористого полимера также можно использовать методы литья под давлением.

Пористый полимер преимущественно обладает несколькими дополнительными характеристиками, которые делают его особенно полезным для применения в условиях динамических ударных нагрузок. Пористый полимер преимущественно обладает прочностью при сжатии, величина которой почти постоянна при деформации в диапазона от около 10% до по меньшей мере 40%, когда вспененный материал подвергается сжатию со скоростью деформации 0,08 с-1 между плоскими пластинами, размер которых превышает площадь сжимаемых поверхностей образца. "Почти постоянная" величина в данном контексте означает, что в пределах этого диапазона деформаций отношение С/С25, где С - сжимающее напряжение при конкретном уровне деформации, а С25 - сжимающее напряжение при деформации 25%, всегда находится в пределах от 0,85 до 1,15. Предпочтительно пористый полимер обладает почти постоянной прочностью при сжатии в диапазоне деформаций от 10% до по меньшей мере 50% и еще более предпочтительно от 10 до по меньшей мере 60%.

Кроме того, пористый полимер преимущественно обладает пределом упругости при деформации от 3 до 10% при сжатии со скоростью деформации по меньшей мере 0,08 с-1. При сжатии свыше этого предела упругости пористый полимер деформируется постоянно и более не может вернуть всю энергию, потраченную на сжатие пористого полимера после прекращения действия сжимающей силы. Существование такого предела упругости важно, поскольку вспененные материалы без такого предела упругости не обладают описанным выше желательным соотношением напряжения/деформации в широком диапазоне деформаций.

В элементах, поглощающих энергию удара, предназначенных для снижения тяжести травм головы, такие как обивка потолка, шлемы и пр., пористый полимер также преимущественно обладает прочностью при сжатии в направлении максимальной прочности пор меньшей мере 200 кПа, предпочтительно по меньшей мере 250 кПа и более предпочтительно 290 кПа при деформации 25%, и до 700 кПа, особенно до около 600 кПа при измерении образца толщиной 25-50 мм при скорости деформации 0,08 с-1. Плотность пористого полимера по существу выбирают такой, чтобы обеспечить требуемые свойства прочности при сжатии. Пористые полимеры более высокой плотности имеют тенденцию к более высокой прочности при сжатии. Для задач, связанных с уменьшением тяжести травм головы, пористый полимер преимущественно имеет плотность не более 2,5 фунт/фут2 (40 кг/м3), предпочтительно не более 2,35 фунт/фут2 (37,6 кг/м3). Предпочтительно плотность составляет по меньшей мере 1,5 фунт/фут2 (24 кг/м3). Особо предпочтительной величиной плотности является около 1,75-2,2 фунт/фут2 (28-35,2 кг/м3). Было обнаружено, что пористые полимеры, имеющие такие величины прочности при сжатии и плотности, показывают особенно низкие значения HIC(d), измеренные в соответствии с FMVSS 201(U), как более подробно описано ниже. Особенно предпочтительным пористым полимером для снижения тяжести травм головы при описанных выше испытаниях будет иметь прочность при сжатии при деформации 25%, равную 290-600 кПа в направлении максимальной прочности при сжатии, плотность 1,5-2,2 фунт/фут2 (24-35,2 кг/м3), и предел упругости - 3-10% деформации.

Для применения для защиты от травм тазовой области по федеральному стандарту безопасности моторизованных транспортных средств (Federal Motor Vehicle Safety Standard, FMVSS) 214, программе оценки боковых ударов на новом автомобиле (Lateral Impact New Car Assessment Program, LINCAP) и Страхового института безопасности на дорогах (Insurance Institute for Highway Safety), в частности, для тазовых буферов и т.п., пористый полимер преимущественно обладает прочностью при сжатии при 25% деформации в направлении максимальной прочности, от по меньшей мере 150 кПа, предпочтительно 250 кПа до около 1000 кПа, особенно до 900 кПа, измеренную на образце толщиной 25-50 мм при скорости деформации 0,08 с-1. В таком варианте применения столь широкий разброс показателей желателен для защиты антропоморфного испытательного манекена, имитирующего женщину 5-й перцентили, мужчину 50-1 перцентили и мужчину 95-й перцентили. Для таких условий пористый полимер преимущественно имеет плотность не более 5 фунт/фут2 (80 кг/м3) и предпочтительно не более 4,5 фунт/фут2 (72 кг/м3). Предпочтительно плотность составляет по меньшей мере 1,5 фунт/фут2 (24 кг/м3). Особо предпочтительная плотность составляет около 2,1-4,0 фунт/фут2 (36-64 кг/м3). Эти более жесткие пористые полимеры также демонстрируют описанный выше требуемый профиль напряжения/деформации в широком диапазоне деформаций. Особенно предпочтительный пористый полимер для использования в элементах, защищающих от травм область таза, при указанных выше испытаниях при 25% деформации будет иметь прочность при сжатии, равную 200-900 кПа в направлении максимальной прочности, плотность 2,1-4,0 фунт/фут2 (34-64 кг/м3), и предел упругости 3-10% деформации.

Для защиты области груди, например, в грудных буферах и т.п., пористый полимер также преимущественно имеет прочность при сжатии в направлении максимальной прочности, по меньшей мере 100 кПа, предпочтительно по меньшей мере 150 кПа, при деформации 25%, и до 700 кПа, особенно до около 500 кПа, при измерениях, проводимых, как описано выше. Для таких задач пористый полимер преимущественно имеет плотность не более 3,0 фунт/фут2 (48 кг/м3), предпочтительно не более 2,0 фунт/фут2 (32 кг/м3). Предпочтительно плотность составляет по меньшей мере 1,25 фунт/фут2 (20 кг/м3). Особо предпочтительная плотность составляет около 1,5-2,0 фунт/фут2 (24-32 кг/м3). Эти более гибкие пористые полимеры сохраняют желаемые характеристики почти постоянной прочности при сжатии в широком диапазоне деформаций. Особенно предпочтительный пористый полимер для использования в элементах, защищающих от травм область груди, при описанных выше испытаниях демонстрирует прочность при сжатии при деформации 25%, составляющую 150-500 кПа в направлении максимальной прочности, плотность 1,5-2,0 фунт/фут2 (24-32 кг/см3), и предел упругости 3-10% деформации.

Пористый полимер может иметь открытые или закрытые поры. Содержание открытых пор удобно измерять по стандарту ASTM D6226-98. Можно использовать полимеры с закрытыми порами, имеющими содержание открытых пор 1-35%, 1-20%, 1-10% или 1-5%. Удивительным аспектом настоящего изобретения является то, что пористые полимеры с высоким содержанием открытых пор, например, по меньшей мере 35%, 40% или 50%, хорошо работают в таких условиях, если материал обладает описанными выше анизотропными свойствами. Содержание открытых пор в таких пористых полимерах может доходить до 90% или 100%.

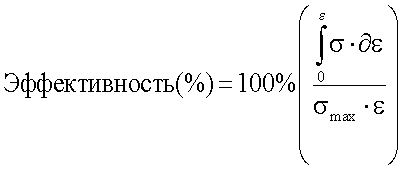

Пористый полимер далее преимущественно обладает эффективностью сжатия по меньшей мере 70% и, предпочтительно, по меньшей мере 80%, измеренной при деформации 60%; по меньшей мере 60% и, предпочтительно, по меньшей мере 75%, измеренной при деформации 65%; по меньшей мере 55% и, предпочтительно, по меньшей мере 70%, измеренной при деформации 70%; и по меньшей мере 50% и, предпочтительно, по меньшей мере 65%, измеренной при деформации 75%. По настоящему изобретению можно получить эффективность сжатия в 85% или более при деформации 60-65%. Эффективность сжатия рассчитывается путем сжимания вспененного материала со скоростью деформации 0,08 с-1 описанным выше способом, и регистрации мгновенной нагрузки и смещения ползуна. Переходное напряжение рассчитывается путем деления мгновенной нагрузки на исходную площадь сечения образца вспененного материала, нормального к направлению сжатия. Переходная деформация рассчитывается путем деления изменения толщины на исходную толщину. Затем рассчитывается эффективность сжатия с использованием соотношения:

где σ - мгновенное напряжение в МПа, ε - деформация в мм/мм, а σmax - максимальное достигнутое напряжение в МПа.

Поры пористого полимера могут иметь средний размер (наибольший габарит) от около 0,05 мм до около 5,0 мм, особенно от около 0,1 мм до около 3,0 мм, измеренные по ASTM 3756. Особый интерес представляют пористые полимеры с большим размером пор, особенно от около 0,9 мм до около 3,0 мм или от около 0,9 мм до около 2,0 мм в наибольшем габарите. Было обнаружено, что пористые полимеры с увеличенным размером пор, входящим в указанный диапазон, часто дают лучшую эффективность сжатия при высоких уровнях деформации. В некоторых случаях это позволяет добиться прекрасных характеристик при умеренном уровне ориентации (например, 0,40-0,50). Наименьший габарит поры предпочтительно составляет от около 0,03 мм до около 0,75 мм. Для применения для защиты от травм головы, от травм тазовой области и для защиты области груди полимер является предпочтительным материалом, который может формировать вспененный материал, имеющий характеристики прочности при сжатии, плотности и предела упругости, описанные выше.

Примеры подходящих пластичных полимеров включают термопластичные и термореактивные полимеры. Полимер, образующий полимерную фазу вспененного материала, может быть любым полимером, который может быть сформирован во вспененный материал с описанными выше анизотропными свойствами. К подходящим термопластичным полимерам относятся полиэтилен низкой плотности, полиэтилен высокой плотности, линейный полиэтилен низкой плотности, по существу линейный полиэтилен низкой плотности, полипропилен, различные сополимеры этилена или пропилена с другими сополимеризуемыми мономерами, такими как акриловая кислота, винилацетат, метакриловая кислота, акриловые эфиры, или другие альфа-олефины, поли(алкенилароматические) полимеры, сополимеры одного или более из алкенилароматических мономеров с ненасыщенным этиленовым нитрилом, акрилонитрилстирол-бутадиеновые полимеры, полимеры альфа-олефинов, не относящиеся к этилену или пропилену, полиэфиры, такие как полиэтилентерефталат, полибутилентерефталат и т.п., поливинилхлорид, поликарбонаты и другие термопластичные полимеры. Предпочтительными полимерами являются термопластичные полимеры, особенно включая полиэтилен низкой плотности, полипропилен и такие поли(алкенилароматические) полимеры, как полистирол, сополимеры стирола, такие как полистирол-алкилонитрил (SAN) и т.п. Особый интерес представляют полистирол и блок- или статистические сополимеры стирола и акрилонитрила, содержащие от около 0,1-40 вес.%, особенно 10-35 вес.% и более предпочтительно 15-33 вес.% акрилонитрила, и имеющие средневзвешенный молекулярный вес от 70000 до около 200000, особенно от около 80000 до около 190000. К подходящим стиролакрилонитриловым полимерам такого типа относятся полимеры, имеющие около 25 вес.% акрилонитрила и молекулярный вес (Mw) около 150000; около 31 вес.% акрилонитрила и Mw около 96000; около 28 вес.% акрилонитрила и Mw около 100000; около 30 вес.% акрилонитрила и Mw около 168000; или около 20 вес.% акрилонитрила и Mw около 173000.

Подходящие термопластичные полимеры имеют такой молекулярный вес, чтобы их можно было плавить со вспенивающим агентом для получения структуры пористого вспененного материала. Предпочтительные термопластичные полимеры могут обрабатываться в состоянии расплава для формирования пористого полимера при температурах от около 100оС до около 310оС. Предпочтительно термопластичные полимеры имеют температуру плавления выше 100оС, но ниже 220оС, особенно ниже 160оС. Предпочтительные термопластичные полимеры образуют пористые полимеры, которые обладают размерной стабильностью до температуры до 80оС, особенно до около 90оС и предпочтительно до около 100оС, по результатам теста на старение при повышенной температуре, описанного в отношении примеров 14 и 15, приведенных ниже.

К подходящим термореактивным полимерам относятся полиуретаны, полиэпоксиды, полиуретанполиизоцианаураты, фенольные смолы и т.п.

Полимер может содержать присадки, которые не оказывают нежелательного воздействия на процесс вспенивания или на свойства полученного вспененного материала. Обычными присадками являются антиоксиданты, красители, пигменты, наполнители, агенты скольжения, антипирены и т.п.

Пористый полимер по существу формируют, используя вспенивающий агент. Подходящими вспенивающими агентами являются как физические, так и химические вспенивающие агенты. Физические вспенивающие агенты включают газы и жидкости, которые испаряются в условиях процесса вспенивания, тогда как химические вспенивающие агенты в условиях процесса вспенивания производят газ химическими средствами, обычно через реакцию разложения.

Подходящие физические вспенивающие агенты включают двуокись углерода, азот, аргон, воду и пр. Особенно пригодные физические вспенивающие агенты включают галоидоуглероды, содержащие от 1 до 4 атомов углерода, такие как метилхлорид, этилхлорид, н-пропилхлорид, изопропилхлорид и транс-дихлороэтилен; гидрофторуглероды, такие как метилфторид, дифторметан (HFC-32), перфторметан, этилфторид (HFC-161), 1,1-дифторэтан (HFC-152а), 1,1,1-трифторэтан (HFC-134а), 1,1,2,2-тетрафторэтан (HFC-134), 1,1,1,2-тетрафторэтан (HFC-134а), пентафторэтан (HFC-125), перфторэтан, 2,2-дифторпропан (HFC-227fb), 1,1,1-трифторпропан (HFC-263fb) и 1,1,1,2,3,3,3-гептафторпропан (HFC-221еа), 1,1,1,3,3-пентафторпропан (HFC-245fa), и 1,1,1,3,3-пентафторбутан (HFC-365mfc). Кроме того, можно использовать ненасыщенные или насыщенные алифатические или циклические углеводороды, имеющие от одного до девяти атомов углерода, такие как метан, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, циклопентан, гексан, циклогекан, гептан, октан, пропен, 1-бутен, 1-пентен, изопентан и 2,2-диметилбутан; алифатические спирты, имеющие от одного до пяти атомов углерода, такие как метанол, этанол, н-пропанол и изопропанол; соединения, содержащие карбонил, такие как ацетон, 2-бутанон и ацетальдегид; соединения, содержащие эфир, такие как диметилэфир, диэтилэфир и метилэтилэфир. В сочетании с другими вспенивающими агентами иногда используют воду.

Подходящими химическими вспенивающими агентами являются азодикарбонамид, азодиизобутилнитрил, динитрозопентаметилентетрамин, бензолсульфогидразид, 4,4-оксибензолсульфонилсемикарбазид, п-толуолсульфонилсемикарбазид, толуолсульфонилгидразид, азодикарбоксилат бария, N,N'-диметил-N,N'-динитрозотерефталамид, тригидразинотриазин, бикарбонат натрия и лимонная кислота.

Можно использовать смеси этих химических и физических вспенивающих агентов.

Для управления размерами пор можно использовать зародышеобразователь (или агент, управляющий порами). Агенты, управляющие порами, включают мелкие твердые частицы, такие как тальк, а также смеси бикарбоната натрия с лимонной кислотой или цитратом натрия.

Пористый полимер может содержать, а может и не содержать, пакет антипиренов, в зависимости от характера полимера и условий его использования. Подходящими антипиренами являются алифатические или ароматические галогенированные антипирены, фосфорные ингибиторы горения или антипирены, содержащие азот. Можно использовать единственный антипирен или комбинацию из двух или более антипиренов, в чистой форме или в форме соединения. Ингибиторы горения также можно использовать в комбинации с одним или более синергистами.

Подходящие галогенированные ингибиторы горения хорошо известны и включают, помимо прочих, гексабромциклододекан, трис(2,3-дибромпропил)фосфат, тетрабромциклооктан, дибромэтилдибромциклогексан, пентабромхлороциклогексан, 1,2-дибром-4-(1,2-дибромэтил)циклогексан, гексабром-2-бутен, 1,1,1,3-тетрабромнонан, трис(2,3-дибромизопропил)изоцианурат, дибромнеопентилгликоль, трибромнеопентиловый спирт, пентаэритритилтетрабромид, 2,4,6-трибромфенилариловый эфир, тетрабромбисфенол-А (TBBA), тетрабромбисфенол А бис(2,3-дибромпропиловый эфир), тетрабромбисфенол А-диаллиловый эфир, декабромдифенилэтан, бромированный триметилфенилиндан, гексабромдифениловые эфиры, октабромдифениловые эфиры, декабромдифениловые эфиры, декабромдифениловые этаны, 1,2-бис(трибромфенокси)этаны, 1,2-бис(пентабромфенокси)этаны, ди-2-этилгексиловый эфир тетрабромфталата, бромированный триметилфенилиндан, трис(трибромнеопентил)фосфат, этилен(N,N')-бис-тетрабромфталимиды, тетрабромфталевые ангидриды, гексабромбензолы, бромированные инданы, бромированные фосфатные эфиры, бромированные полистиролы, бромированные эпоксидные смолы и полимеры бромированных бисфенола-А и эпихлоргидрина и их смеси или галогенированные ингибиторы горения подобной кинетики.

Примеры фосфорных соединений помимо прочего включают 1) фосфаты, выбранные из группы, содержащей трифенилфосфат, трибутилфосфат, триэтилфосфат, триметилфосфат, трипропилфосфат, триоктилфосфат, дифенилметилфосфат, трис-(2-этилгексил)фосфат, изодецилдифенилфосфат, изооктилдифенилфосфат, бисфенилдифенилфосфат, резорцинолдикрезилфосфат, триксилилфосфат или триизопропилфенилфенилфосфат; 2) фосфонаты; 3) фосфинаты, 4) оксиды фосфина; 5) фосфины; 6) аммоний полифосфорной кислоты и 7) соли фосфония формулы R4PX, где каждый R выбирают независимо из замещенных или незамещенных, насыщенных или ненасыщенных, разветвленных или прямых алифатических групп или из замещенных или незамещенных ароматических групп, а Х - соответствующий противоион.

Синергист ингибитора горения - это неорганическое или органическое соединение, которое усиливает эффективность ингибиторов горения, особенно галогенированных ингибиторов горения. Примеры неорганических синергистов ингибиторов горения, помимо прочего, включают оксиды металлов (например, оксид железа, оксид олова, оксид цинка, триоксид алюминия, оксид алюминия, триоксид сурьмы и пентоксид сурьмы, оксид висмута, триоксид молибдена и триоксид вольфрама), гидроксиды металлов (например, тригидрат алюминия, гидроксид магния), графит и вспениваемый графит, борат цинка, силикаты сурьмы, станнат цинка, гидроксистаннат цинка, ферроцен и их смеси. Примеры органических синергистов ингибиторов горения включают, помимо прочего, диметилдифенилбутан (или дикумил), 3,4-диметил-3,4-дифенилгексан, поли-1,4-диизопропиловый бензол (или поликумил), изоциануровая кислота, галогенированный парафин, соединения фосфора и их смеси.

Коммерчески доступные вспененные полистиролы, из которых изготавливают элемент по настоящему изобретению, поглощающий энергию удара, включают, например, вспененный полистирол STYROFOAM® FREEZERMATE™, вспененный полистирол STYROFOAM® FLOORMATE™, вспененные полистиролы STYROFOAM® Highload 40, Highload 60 и Highload 100, выпускаемые The Dow Chemical Company; вспененные полистиролы FOAMULAR™ 250, 400, 600 и 1000, выпускаемые компанией Owens Corning; вспененные полистиролы GreenGuiard™ СМ, выпускаемые компанией Pactiv, и вспененные полистиролы STYRODUR™ 2800С, 3035CS, 4000CS и 5000CS, выпускаемые BASF AG.

Элемент по настоящему изобретению, поглощающий энергию ударов, может быть сформирован с использованием единственной секции пористого полимера или путем сборки двух или более секций пористого полимера. Когда используются две или более секции пористого полимера, отдельные секции могут быть выполнены из одного и того же пористого материала или из разных пористых материалов, при условии, что они отвечают описанным выше критериям анизотропии. Предпочтительный элемент, поглощающий энергию ударов, содержит один слой пористого материала. Элемент по настоящему изобретению, поглощающий энергию ударов, может содержать дополнительные компоненты, такие как жесткую опору, или "реактивную поверхность", к которой вспененный материал прижимается во время удара. Элемент, поглощающий энергию ударов, также может содержать декоративный пояс или другие эстетические или функциональные компоненты.

Элемент по настоящему изобретению, поглощающий энергию ударов, адаптирован к использованию в условиях динамических ударов, в которых элемент предназначен для принятия ударов, сжимающих его сверх предела упругости, тем самым рассеивая энергию при постоянной деформации элемента. К задачам такого типа относятся различные детали и устройства пассивной безопасности для транспортных средств, таких как легковые и грузовые автомобили, поезда, самолеты, вертолеты, снегоходы и т.п., где необходимо обеспечить безопасность пассажиров и водителя в случае столкновения. К конкретным задачам относятся средства предотвращения травм пассажиров транспортных средств, например, используемые внутри транспортного средства (в салоне автомобиля). К ним относятся средства пассивной безопасности, например, панели дверей и такие их компоненты, как тазовые буферы и подлокотники, а также грудные буферы, коленные буферы, стойки, подголовники, спинки сидений, полы багажника и панели приборов.

Во многих из вышеперечисленных задач элемент предназначен для рассеивания энергии, которая поступает с определенных направлений. В таких случаях пористый полимер в элементе желательно ориентирован так, чтобы направление наибольшей прочности при сжатии по существу совпадало с направлением ожидаемого удара. Направление максимальной прочности при сжатии и направление ожидаемого удара предпочтительно различаются не более чем на 45о, предпочтительно 20о и еще более предпочтительно 15о относительно друг друга.

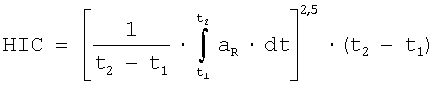

При использовании в системах защиты от травм головы элемент по настоящему изобретению, поглощающий энергию ударов, также дает величину HIC(d), рассчитанную согласно FMVSS 201U, не более 1000, предпочтительно на более 850, более предпочтительно не более 800 и особенно не более 750, при испытании образца толщиной ~25 мм на приспособлении из листового металла с металлической секцией прототипа подготовленного кузова без установленных накладок (Body In White, (BIW)) размером 7,5×41 см, который дает величину HIC(d) ~1430 в отсутствие каких-либо пассивных средств безопасности, поглощающих энергию. В некоторых случаях были получены величины менее 700. В соответствии с FMVSS 201U элемент проходит испытание на удар головы уровня компонента об экспериментальную сторону элемента основы кузова. Манекен головы Hybrid III свободного движения, оснащенный тремя пьезоэлектрическими акселерометрами, расположенными в прямоугольной системе координат, ударялся об элемент со скоростью удара 24 км/ч. Ускорение в центре тяжести манекена рассчитывалось непрерывно по показателям акселерометров во время периода ускорения. HIC(d) рассчитывался по формуле:

HIC(d)=0,75446·HIC+166,4

где HIC:

где aR - результирующая магнитуда ускорения в единицах g в центре тяжести манекена, а t2 и t1 - любые две точки во времени, разделенные во время удара не более чем на 36 миллисекунд.

Ниже приводятся примеры, призванные проиллюстрировать настоящее изобретение, но не ограничивающие его объем. Все доли и проценты приведены по весу, если не оговорено иное. Все тесты ударов головы проведены с номинальной толщиной 25 мм и реактивной поверхностью размером 3'×6' (7,5×41 см), если не оговорено иное.

Примеры 1 и 2

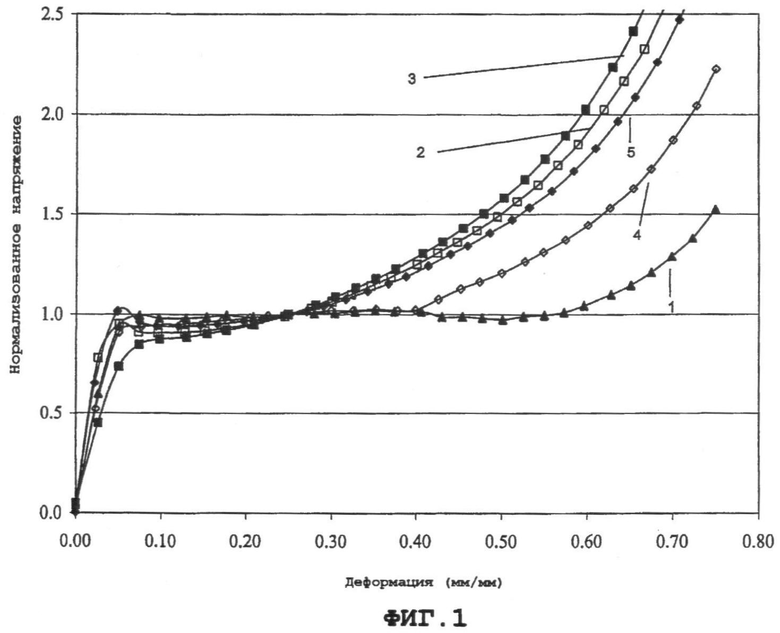

Пористый полимер по примеру 1 приготовлен из коммерчески доступного вспененного полистирола, известного как Styrofoam® Freezermate™ плотностью 29,5 кг/м3. Этот продукт был приготовлен путем экструзии вспениваемой массы через единственную экструзионную головку. Содержание открытых пор составляет менее 5%. Этот продукт разработан так, что его прочность при сжатии является наивысшей в вертикальном направлении (направлении подъема пены при экструзии). Для этого продукта СЕ/CT, CV/CT и CH/CT составляют 0,198, 0,568 им 0,234 соответственно, где E, V и H являются направлениями экструзии, вертикальным и горизонтальным соответственно.

Сжимающее напряжение на этом продукте измерялось при его сжатии со скоростью деформации 0,08 с-1 до деформации 60-70%. Измерения проводились в каждом из направлений: экструзии, вертикальном и горизонтальном. Результаты графически показаны на фиг.1, где данные в каждом случае нормализованы путем деления на переходное напряжение при деформации 25%. Позицией 1 показана реакция на сжимающее напряжение в вертикальном направлении (т.е. в направлении наивысшей прочности при сжатии). Как показано на фиг.1, сжимающее напряжение в этом направлении резко повышается вплоть до предела упругости при около 5% деформации, а затем остается почти постоянным до деформации 60% или более. Это очень желательная характеристика в условиях динамических ударов. В горизонтальном и вертикальном направлениях, показанных позициями 2 и 3 соответственно, сжимающее напряжение также резко растет до предела упругости, но затем продолжает расти при дальнейшей деформации образца. Эти данные показывают, что такой вспененный материал даст хорошие результаты в условиях динамических ударов, если будет ориентирован так, чтобы его вертикальное направление совпадало с направлением ожидаемого удара.

Эффективность сжатия пористого полимера по примеру 1 определялась способом, описанным выше, и составила ~91% при деформации 60%, 85% при деформации 65%, ~77% при деформации 70% и ~67% при деформации 75%.

Показатель HIC(d) образца по примеру 1 составляет 724 при ориентации его вертикального направления в направлении удара, при подложке-прототипе, имеющей показатель BIW HIC(d) 1430, в отсутствие каких-либо пассивных средств поглощения энергии.

Пористый полимер по примеру 2 приготовлен из массы вспененного полистирола, коммерчески выпускаемого под наименованием Styrofoam 1-1/2" Blue Board. Этот продукт приготовлен экструзией вспениваемой массы через единственную экструзионную головку. Его плотность составляет 25,3 кг/м3. Содержание открытых пор менее 5%. Он имеет наивысшую прочность при сжатии в вертикальном направлении, где CV/CT составляет 0,443.

Сжимающее напряжение пористого полимера по примеру 2 измерялось при его сжатии со скоростью деформации 0,08 с-1 до деформации в 60-70% так же, как описано в примере 1. Результаты показаны на фиг 1, при этом данные нормализованы путем деления на сжимающее напряжение при деформации 25%. Позицией 4 обозначена реакция на сжимающее напряжение в вертикальном направлении (т.е. в направлении наивысшей прочности при сжатии). В этом случае сжимающее напряжение в этом направлении резко повышается вплоть до предела упругости при около 5% деформации, а затем остается почти постоянным до деформации около 40%. В горизонтальном направлении (обозначенном позицией 5) сжимающее напряжение вновь резко растет до предела упругости, но затем продолжает расти при дальнейшей деформации образца.

Показатель HIC(d) образца по примеру 2 составляет 753 при ориентации его вертикального направления в направлении удара, при подложке-прототипе, имеющей показатель BIW HIC(d) 1430, в отсутствие каких-либо пассивных средств поглощения энергии.

Пример 3

Пористый полимер по примеру 3 был приготовлен из коммерчески доступного вспененного полистирола, продаваемого под торговым наименованием Styrofoam® 40HL. Этот продукт получен экструзией вспениваемой массы через единственную экструзионную головку. Пористый полимер по примеру 3 имеет плотность около 30,4 кг/м3 и содержание открытых пор менее 5%. СЕ/CT, CV/CT и CH/CT составляют 0,278, 0,447 и 0,271 соответственно. Таким образом, этот продукт несколько менее ориентирован, чем пористый полимер по примеру 1. Он имеет несколько большие поры, чем пористые полимеры по примерам 1 и 2.

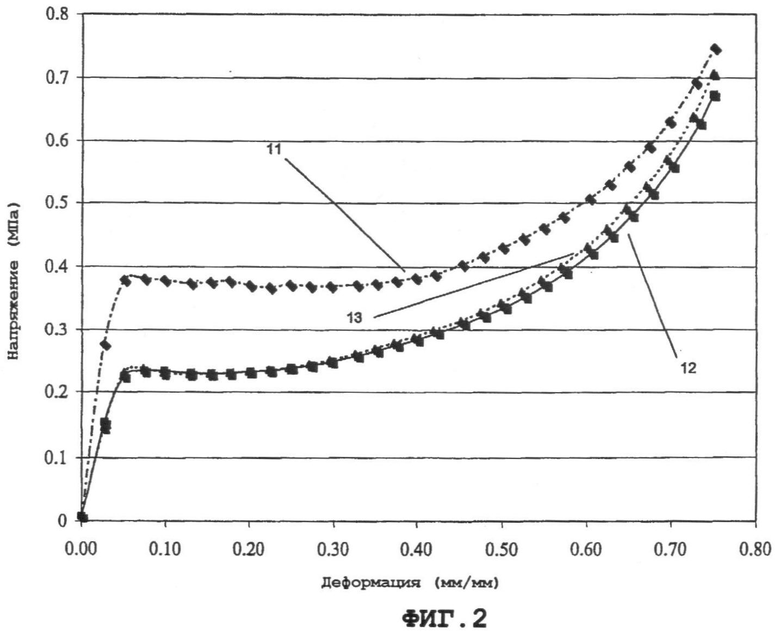

Сжимающее напряжение, необходимое для сжатия этого продукта, измерялось, как описано в примере 1. Результаты графически показаны на фиг.2, при этом в данном случае данные не были нормализованы. Позицией 11 показана характеристика сжимающего напряжения в вертикальном направлении. Как показано на фиг.1, сжимающее напряжение в этом направлении резко растет до предела упругости при деформации около 4%, а затем остается почти постоянным, пока не будет достигнута деформация 45%. В направлении экструзии и в горизонтальном направлении (показанными позициями 12 и 13 соответственно) сжимающее напряжения вновь резко растет до предела упругости, но затем продолжает расти по мере дальнейшей деформации образца. Эти данные показывают, что этот вспененный материал даст хорошие результаты в условиях динамических ударов, если его вертикальное направление будет совпадать с направлением ожидаемого удара.

Образец этого пористого полимера по примеру 3 имеет величину показателя HIC(d), равную 720, когда вертикальное направление вспененного материала ориентировано в направлении удара при испытании на подложке-прототипе, имеющей показатель BIW HIC(d), равный 1430 при отсутствие каких-либо пассивных средств поглощения энергии удара.

Примеры 4-19

Пористые полимеры по примерам 4-19 и сравнительные образцы А, В и С приготовлены из различных ориентированных вспененных материалов, как описано в нижеследующей таблице. Все пористые полимеры по примерам 4-19 являются вспененным полистиролом, приготовленным путем экструзии вспениваемой массы через единственную экструзионную головку. В образцах по всем примерам и в сравнительных образцах оценивалось сжимающее напряжение в трех ортогональных направлениях (направление экструзии, вертикальное и горизонтальное направления), и наивысшие из этих значений, а также ориентация, приведены в таблице. Величины плотности и показатель HIC(d) определялись так же, как и в примере 1, и приведены в таблице, при этом показатели HIC(d) определялись на подложке-прототипе, имеющей показатель BIW HIC(d), равный 1430, при отсутствии каких-либо пассивных средств поглощения энергии удара. Табл.1.

Пример 5 и сравнительный пример А иллюстрируют эффекты ориентации. Образец по примеру 5 является умеренно ориентированным и имеет плотность и максимальную прочность на сжатие такие же, что и у образца в сравнительном примере А. Однако его показатель HIC(d) составляет 839 против 867 у сравнительного образца А, показывая ~3% улучшение, несмотря на умеренную ориентацию и немного меньшую максимальную прочность при сжатии.

Данные в вышеприведенной таблице показывают, что пористые полимеры с максимальной прочностью при сжатии в диапазоне 250-700 кПа, особенно в диапазоне 290-600 кПа, дают оптимальные величины HIC(d), что демонстрируют примеры 4 и 18, и в некоторой степени пример 5. Считается, что ориентация позволяет полимеру достигать такой максимальной прочности при сжатии при низкой плотности, что является желательным с точки зрения стоимости и веса. Плотность предпочтительно составляет менее 2,5 фунт/фут2 (40 кг/м3) и особенно от 1,75-2,2 фунт/фут2 (28-35,2 кг/м3). Как показывают примеры 7, 8, 12 и 13, низкие показатели HIC(d) и высокая максимальная прочность при сжатии могут быть достигнуты при низкой плотности пористого полимера, когда пористый полимер ориентирован на 50-65%. Ориентация по меньшей мере на 50% дает очень хорошие результаты.

Следует обратить внимание на примеры 6 и 7, поскольку эти пористые полимеры имеют поры со средним размером около 1 мм в направлении максимальной длины. Увеличенная длина пор положительно влияет на показатель HIC(d), даже когда пористый полимер ориентирован умеренно, как в примере 6. Если размер пор в ~1-2 мм соединить с ориентацией более 50%, как показано в примере 7, получаются очень хорошие показатели HIC(d).

В примерах 14 и 15 показано, что очень хорошие показатели HIC(d) могут быть получены при использовании пористого полимера с большой долей открытых пор. Использование вспененных материалов с открытыми порами дает дополнительное преимущество, заключающееся в стабильности размеров. Пористый полимер, подобный полимеру по примеру 15, испытывался на стабильность размеров путем нагревания отдельных образцов до 85оС и до 90оС в течение 72 часов. Стабильность размеров определялась путем измерения высоты, ширины и длины до и после нагревания. Этот пористый полимер продемонстрировал изменение размеров около 1,5% при 85оС и около 7,5-9,5% при 90оС. Пористый полимер с закрытыми порами такой же плотности типично изменяет размеры в пределах 5-10% при 85оС и 20-30% при 90оС.

Пример 20

Все ингредиенты, кроме полиизоцианата, смешивались и затем к ним добавлялся полиизоцианат и полученный состав перемешивался. Смесь заливали в вертикально ориентированную поливинилхлоридную трубу внутренним диаметром 3 дюйма (7,6 мм) и длиной 12 дюймов (30,4 мм). На внутреннюю поверхность трубы было нанесено восковое покрытие. Во время отвердевания пене давали свободно подниматься вверх по трубе. После отвердевания пены при комнатной температуре до момента, когда она становилась сухой на ощупь, ее прогревали в печи в течение 2 часов при 60оС, остужали и извлекали из формы. Полученный вспененный материал (пористый полимер по примеру 20) имел слегка удлиненные поры, но его поведение было вполне анизотропно, где соотношение CV/CT для этого материала составляло 0,45.

Тот же образец вспененного материала испытывался вновь, на этот раз с ориентацией, ортогональной той, в которой он проявлял максимальную прочность при сжатии.

Пористый полимер по примеру 20 имел показатель HIC(d), равный 706, когда вертикальное направление вспененного материала было ориентировано в направлении удара и при испытании на подложке-прототипе, имеющей показатель BIW HIC(d), рваный 1400, при отсутствии каких-либо пассивных средств поглощения энергии. При повторном испытании в другой ориентации в тех же условиях показатель HIC(d) был равен 762.

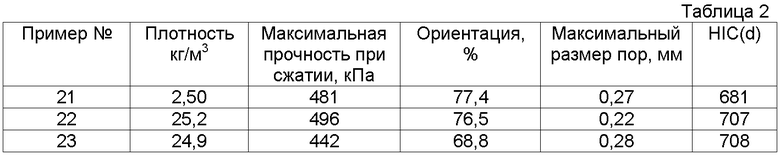

Примеры 21-23

Пористый полимер по примеру 21 явился экструдированным вспененным произвольным сополимером около 85% по весу стирола и 15% по весу акрилонитрила. Условия экструзии выбирались такими, чтобы получить в основном закрытые поры, удлиненные в направлении, ортогональном к направлению экструзии. Средний размер пор в направлении экструзии составлял 0,27 мм. Пористый полимер по примеру 21 имел плотность ядра 25,0 кг/м3. Соотношение CV/CT для этого материала было равно около 77,4.

Пористые полимеры по примерам 22 и 23 являлись подобными вспененными материалами, характеристики которых приведены в нижеследующей таблице 2. Показатели HID(d) образцов по примерам 22-23 измерялись на образцах толщиной 25 мм на подложке-прототипе, имеющей показатель BIW HIC(d), равный 1414 при отсутствии каких-либо пассивных средств поглощения энергии. Направление наибольшей прочности при сжатии этих ориентированных вспененных материалов совпадало с направлением ожидаемого удара. Результаты приведены в следующей таблице 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЭКСТРУДИРОВАННАЯ МНОГОСЛОЙНАЯ ПЛАСТМАССОВАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2157939C1 |

| КАБЕЛЬ, УСТОЙЧИВЫЙ К УДАРАМ | 2003 |

|

RU2313841C1 |

| УСОВЕРШЕНСТВОВАННЫЕ ПЕНОМАТЕРИАЛЫ ДЛЯ ПОГЛОЩЕНИЯ ЭНЕРГИИ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2395538C2 |

| ЭЛЕКТРИЧЕСКИЙ СИЛОВОЙ КАБЕЛЬ, СОДЕРЖАЩИЙ ВСПЕНЕННЫЕ ПОЛИМЕРНЫЕ СЛОИ | 2005 |

|

RU2374707C2 |

| СПОСОБ ВСПЕНИВАНИЯ В ФОРМЕ С ИСПОЛЬЗОВАНИЕМ ВСПЕНИВАЕМОЙ СРЕДЫ И ПОКРЫВАЮЩИХ СЛОЕВ И ПОЛУЧАЕМОЕ В РЕЗУЛЬТАТЕ ЭТОГО ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПЛАСТИКА | 2011 |

|

RU2575032C2 |

| АРМИРОВАНИЕ ВОЛОКНАМИ АНИЗОТРОПНЫХ ПЕНОМАТЕРИАЛОВ | 2015 |

|

RU2705952C2 |

| ОПТИЧЕСКИЙ КАБЕЛЬ, СНАБЖЕННЫЙ МЕХАНИЧЕСКИ-ПРОЧНОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2295144C2 |

| АРМИРОВАНИЕ ПЕНОПЛАСТОВ ИЗ СОЕДИНЕННЫХ ДРУГ С ДРУГОМ СЕГМЕНТОВ ВОЛОКНАМИ | 2015 |

|

RU2705089C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 2003 |

|

RU2319240C2 |

| ЗВУКОПОГЛОЩАЮЩИЕ ПОЛИОЛЕФИНЫ С ОТКРЫТЫМИ ЯЧЕЙКАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2224773C2 |

Изобретение относится к поглощающим элементам для работы в условиях динамических ударных нагрузок для транспортных средств, например для использования в качестве обивки потолка, панелей дверей, коленных буферов, стоек, подголовников, спинок сидений, полов багажника или панелей приборов. Элемент содержит пористый полимер с плотностью не более 40 кг/м3, сформированный путем экструзии единой непрерывной массы вспениваемой полимерной смеси в направлении экструзии. Пористый полимер имеет предел упругости, равный деформации 3-10%, и анизотропными характеристиками, представленными соотношениями СЕ/СТ, CV/CT и CH/CT, где по меньшей мере одно из соотношений СЕ/СТ, CV/CT и CH/CT имеет величину 0,40-0,80, где CE, CV и CH представляют предел прочности вспененного материала при сжатии в каждом из трех ортогональных направлений Е, V и Н соответственно, а CT представляет сумму СЕ, CV и CH. Направление Е представляет направление экструзии, и по меньшей мере одно из соотношений CV/CT и CH/CT больше, чем соотношение СЕ/СТ. Направление V представляет направление вертикального вспенивания пористого полимера после его экструзии, и соотношение CV/CT равно по меньшей мере 0,50. Технический результат: создание более эффективного поглощающего элемента при работе в условиях динамических ударных нагрузок. 13 з.п. ф-лы, 2 ил., 2 табл.

1. Элемент, поглощающий энергию удара для транспортных средств, который при использовании должен поглощать силы, возникающие при ударе, достаточные для постоянной деформации поглощающего энергию удара элемента, при этом элемент, поглощающий энергию удара, содержит пористый полимер с плотностью не более 40 кг/м3, сформированный путем экструзии единой непрерывной массы вспениваемой полимерной смеси в направлении экструзии, пористый полимер имеет предел упругости, равный деформации 3-10%, и анизотропными характеристиками, представленными соотношениями СЕ/СТ, CV/CT и СН/СТ, где по меньшей мере одно из соотношений СЕ/СТ, CV/СТ и СН/СТ имеет величину 0,40-0,80, где CE, CV и CH представляют предел прочности вспененного материала при сжатии в каждом из трех ортогональных направлений Е, V и Н соответственно, а CT представляет сумму СЕ, CV и CH.

2. Элемент по п.1, в котором по меньшей мере одно из соотношений СЕ/СТ, CV/CT и CH/CT имеет величину по меньшей мере 0,50.

3. Элемент по п.1, в котором направление Е представляет направление экструзии и по меньшей мере одно из соотношений CV/CT и CH/CT больше чем соотношение СЕ/СТ.

4. Элемент по п.3, в котором направление V представляет направление вертикального вспенивания пористого полимера после его экструзии, и

соотношение CV/СТ равно по меньшей мере 0,50.

5. Элемент по п.1, в котором пористый полимер содержит по меньшей мере 10% открытых пор.

6. Элемент по п.1, в котором пористый полимер имеет поры со средним размером 0,9-3 мм при их наибольшем размере.

7. Элемент по п.2, в котором пористый полимер является полистиролом или сополимером стирола или акрилонитрила.

8. Элемент по п.1, в котором пористый полимер имеет эффективность сжатия по меньшей мере 80% при деформации 60%.

9. Элемент по п.1, в котором пористый полимер ориентирован так, что направление его наивысшей прочности при сжатии ориентировано в направлении ожидаемого удара.

10. Элемент по п.1, который является в салоне автомобиля элементом потолка, панелью двери, коленным буфером, стойкой, подголовником, спинкой сиденья, полом багажника или панелью приборов.

11. Элемент по п.1, который является элементом пассивной безопасности салона автомобиля, причем наибольшая величина из СЕ, CV и CH имеет значение 290-600 кПа при деформации 25%.

12. Элемент по п.11, в котором пористый полимер демонстрирует величину HIC(d) менее 800 при номинальной толщине 25 мм при расчете по FMVSS 201U при установке на крепежном приспособлении из листового металла, имеющем величину BIW HIC(d) около 1430 при отсутствии каких-либо пассивных средств, поглощающих энергию.

13. Элемент по п.1, который является тазовым буфером, причем наибольшая величина из СЕ, CV и CH имеет значение 150-900 кПа при деформации 25%.

14. Элемент по п.1, который является буфером для груди.

| WO 9900236 A1, 07.01.1999 | |||

| US 2004001945 A1, 01.01.2004 | |||

| US 3906137 A, 16.09.1975 | |||

| WO 03013910 A1, 20.02.2003 | |||

| DE 4408928 A1, 21.01.1995 | |||

| Травмозащитный коленный упор | 1988 |

|

SU1643242A1 |

Авторы

Даты

2010-05-10—Публикация

2005-11-10—Подача