Изобретение касается изготовления пористых металлических тел.

Звуковая эмиссия самолета коммерческого применения, в основном связанная с работой двигателей, в непосредственной близости от самолета при взлете может достигать 155 дБ. Это значение, превышающее пороговое значение, при котором в ушах появляется боль и которое оценивается в 120 дБ, на расстоянии 400 м от источника все еще достигает 90 дБ. Поэтому желательно снизить этот уровень звуковой эмиссии. Одним из решений этой проблемы является поглощение шума в одной из точек его эмиссии, то есть на уровне двигателей. До настоящего времени предлагались решения, относящиеся к «холодным» частям двигателей, однако «горячие» части пока не становились объектом какой-либо акустической обработки. В связи с этим возникает потребность в разработке материала, функцией которого является акустическое поглощение и который предназначался бы для горячих частей авиационных двигателей. Для этого можно предусмотреть сопло, выполненное с возможностью поглощения части шума, создаваемого внутри двигателя.

Для акустического поглощения вполне можно использовать сотовые структуры, хорошо известные в области авиации. Эти структуры можно в данном случае объединить с перфорированными оболочками, частично закрывающими элементарные ячейки. Таким образом, элементарные ячейки диаметром, превышающим 1 мм, образуют резонирующие акустические полости, которые улавливают волны, заходящие через отверстия перфорации. Эти структуры не обеспечивают достаточных акустических характеристик, так как они являются резонаторами типа резонаторов Гельмгольца, которые могут поглощать звук только на специфических частотах. Применяемое явление основано на резонансе в четверть волны. Эффективно поглощаются только частоты с длиной волны, близкой к четырехкратной глубине элементарных ячеек, и их гармоники.

Однако эффективное акустическое поглощение на уровне сопла для шума, создаваемого камерой сгорания и различными лопатками турбин и компрессоров высокого давления, предполагает наличие эффекта в широком спектре частот.

Настоящее изобретение призвано предложить пористую структуру, обладающую улучшенными акустическими свойствами по сравнению с известными структурами.

В частности, объектом изобретения является пористое металлическое тело, содержащее две противоположные основные стороны и способное ослаблять шум, производимый или передаваемый газовым потоком, обдувающим первую из упомянутых основных сторон, при этом упомянутое тело содержит поры в форме цилиндрических каналов, оси которых расположены по существу вдоль прямых линий, перпендикулярных к упомянутой первой стороне, которые выходят первым из своих концов на упомянутую первую сторону и закрыты на своем противоположном конце, при этом каждый канал имеет диаметр, заключенный примерно между 0,1 и 0,3 мм, и расположен, по меньшей мере, на части своей длины на минимальном расстоянии от наиболее близких к нему соседних каналов, заключенном примерно между 0,02 и 0,3 мм, и соотношение между длиной и диаметром каналов превышает десять и предпочтительно равно примерно 102.

Пористость вышеупомянутой металлической структуры может превышать 70%, то есть она имеет плотность, совместимую с применением в области авиации.

Эта структура показала себя отличным поглотителем шума, в частности на частотах более 1 кГц, как показало применение классических аналитических моделей акустического поглощения (опыт распространения акустической волны внутри трубки, поставленный Кирхгофом в 1857 году).

Открытые ячейки этой «микросотовой структуры» являются достаточно большими, чтобы звуковая волна в диапазоне частот порядка 1 кГц и выше могла проникать в структуру, но при этом и достаточно малыми для получения удельной поверхности, необходимой для ослабления акустической энергии за счет вязко-акустического рассеяния в текучей среде, содержащейся внутри пористого материала. Это рассеяние связано с явлением сдвига текучей среды в граничном слое, появляющемся на внутренних стенках пористой структуры.

При диаметре менее 0,1 мм проникновение волны в структуру перестает быть эффективным. При диаметре, превышающем 0,3 мм, явление резонанса в четверть волны опять становится преобладающим.

Цилиндрические каналы, диаметр которых заключен между 0,1 и 0,3 мм, способствуют рассеянию энергии акустической волны при свигах внутри газа, проявляющихся в граничных слоях на стенках каналов.

Если диаметр цилиндрических каналов превышает 0,3 мм, общая поверхность стенок становится недостаточной.

Механизм рассеяния этой новой структуры связан с вязким рассеянием в газе, тогда как, например, для сравнения, классическая система акустического поглощения использует принцип резонатора Гельмгольца, предназначенного исключительно для рассеяния специфической частоты, и, чтобы получить возможность поглощения в более широком спектре частот, его необходимо комбинировать с неструктурными пористыми материалами.

Компиляция с известными техническими решениями показывает, что любой поглотитель шума, основанный на принципе резонатора Гельмгольца, обязательно должен быть толстым, так как, чтобы охватить весь диапазон поглощаемых частот, с резонирующей структурой понадобится объединить различные другие материалы (сотовые структуры, войлоки и т.д.) разной толщины. Но такое увеличение толщины может привести к существенному увеличению массы.

Наконец, уже за счет своей архитектуры материал, в соответствии с настоящим изобретением, в отличие от решений, описанных в литературе, является структурным элементом и сам по себе может иметь соответствующие размеры. Кроме того, благодаря уменьшению веса, достигаемому за счет пористости, его механические характеристики, приведенные к его объемной плотности, являются исключительными (структурное поведение типа сотовой структуры). Поэтому его функция поглотителя шума может рассматриваться как дополнительное преимущество. За счет этого применение настоящего изобретения для авиационных двигателей позволит влиять на шум в точке его эмиссии без увеличения габаритов.

Обычные технологии изготовления сотовых структур (соединение сваркой гофрированных листов или развертывание перфорированных металлических листов) в данном случае применить невозможно из-за масштаба объекта. Поэтому следует обратиться к другим технологиям. Одна из таких технологий основана на формовании в химической ванне сверхчистого никеля. Форма и диаметр отверстия будут определяться используемой оправкой, а стенка - толщиной химического покрытия.

В зависимости от природы сплава, который выбирают для изготовления этой стенки, можно применять другой способ. После придания оправке электропроводящих свойств за счет химического осаждения меди, ее покрывают электролитическим никелем, чтобы придать ей жесткость, достаточную для манипулирования этой оправкой. После этого электролитическое покрытие дополняют нанесением порошка сплава, предварительно покрытого сплавом никель-бор, что описано в заявке на французский патент 05.07255 от 7 июля 2005 года, или порошка сплава, диспергированного в органическом связующем, что описано в заявке на французский патент 05.07256 от 7 июля 2005 года.

Далее следует перечисление факультативных признаков настоящего изобретения, дополнительных или заменяющих:

- соотношение между длиной и диаметром каналов заключено между примерно 90 и 110.

- шероховатость поверхности каналов меньше 0,01 мм.

- в соответствии с, по существу, равномерным угловым распределением каждый канал окружен шестью другими каналами, отстоящими от него на минимальное расстояние, заключенное между 0,02 и 0,3 мм.

- ось каждого из упомянутых каналов образует угол менее 20° с нормалью к упомянутой первой стороне на упомянутом первом конце.

- тело содержит никель и/или кобальт и/или их сплав, в частности суперсплав на основе никеля и/или кобальта.

- упомянутая первая сторона является вогнутой.

Объектом настоящего изобретения является также картер авиационной турбины, содержащий, по меньшей мере, один сектор, состоящий из описанного выше пористого тела, а также способ изготовления такого пористого тела, способ, в котором располагают слоями множество нитей, каждая из которых содержит цилиндрическую оправку диаметром примерно между 0,1 и 0,3 мм из материала, разрушаемого тепловой энергией, окруженную оболочкой на основе металла, при этом оболочка каждой нити находится в контакте с оболочками соседних нитей того же слоя и с оболочками нитей соседних слоев, и осуществляют термическую обработку для удаления оправок и связывания оболочек между собой с целью получения металлической матрицы.

Способ в соответствии с настоящим изобретением может содержать, по меньшей мере, некоторые следующие отличительные признаки:

- упомянутая оправка выполнена из органического материала;

- упомянутая оправка выполнена из углерода;

- оболочка выполнена, по меньшей мере, частично путем химического и/или электролитического нанесения металлического покрытия на оправку;

- оболочка выполнена, по меньшей мере, частично путем приклеивания металлических частиц на оправку и/или на упомянутое покрытие;

- металлические частицы вводят в пустоты между нитями перед упомянутой термической обработкой;

- металлические частицы содержат покрытие из припоя, производящее во время термической обработки соединение металлических частиц между собой и/или с упомянутым покрытием;

- присутствующие металлические компоненты связывают во время термической обработки путем расплавления эвтектики между образующими их металлами и углеродом оправки и/или связующего или органического адгезива;

- перед термической обработкой конец каждой нити наклеивают на общую плоскую подложку, расположенную перпендикулярно к осям нитей, подложку выгибают в виде дуги окружности, после чего оси нитей располагаются радиально, и в пустоты между нитями вводят металлические частицы;

- после термической обработки упомянутую металлическую матрицу подвергают механической обработке для получения упомянутой первой вогнутой стороны;

- после термической обработки удаляют следы углерода, остающегося в каналах;

- упомянутый противоположный конец каналов закрывают слоем металла, наложенным на соответствующую сторону упомянутой металлической матрицы.

Признаки и преимущества изобретения более подробно изложены в нижеследующем описании со ссылками на прилагаемые чертежи.

Фиг.1 - частичный вид первой основной стороны пористого тела, в соответствии с настоящим изобретением.

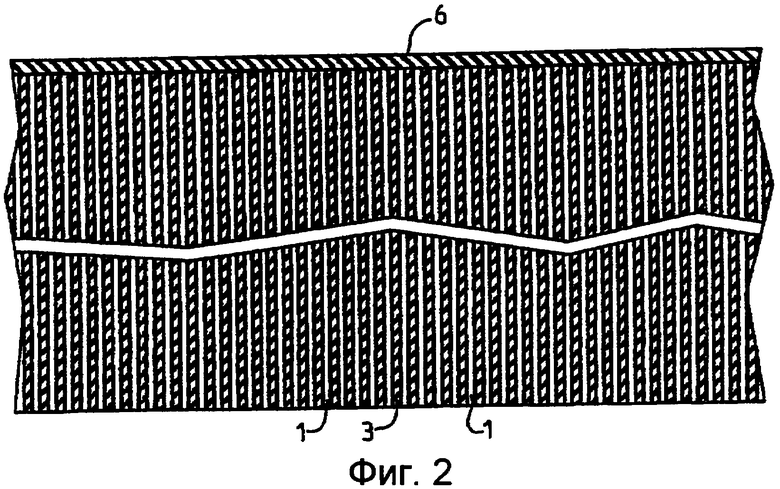

Фиг.2 - частичный вид тела в разрезе по линии II-II Фиг.1.

Фиг.3 - вид в разрезе сектора картера авиационной турбины в соответствии с настоящим изобретением.

Изобретение проиллюстрировано нижеследующими примерами. Все составы приводятся в весовом выражении.

Пример 1

Предлагается изготовить пористые тела из чистого никеля. В качестве оправки используют круглую цилиндрическую нить диаметром 0,1 мм (описанный ниже метод можно применять для любого диаметра выбранной нити от 1 мкм до 3 мм и для любой формы ее поперечного сечения). В частности, речь может идти о полиамидной или полиимидной нити, выпускаемой в продаже в качестве рыболовной лески. На эту нить химическим путем наносят никелевое покрытие, осуществляя четыре следующих этапа, между которыми производят обильную промывку деионизированной водой.

1. Подготовка поверхности путем обезжиривания и смачивания.

2. Адсорбционное нанесение твердого восстановителя, хлорида олова SnCl2, путем погружения в течение, по меньшей мере, 5 минут в насыщенный раствор (5 г/л) этой соли.

3. Осаждение на предназначенную для обработки поверхность катализатора (палладий) путем восстановления из кислого раствора (рН 2) с концентрацией 10 г/л PdCl2 в течение, по меньшей мере, 5 минут.

4. Нанесение собственно никелевого покрытия из ванны следующего состава:

После погружения в течение полутора часов при 90°С нить опять покрывают сверхчистым никелем толщиной примерно 20 мкм.

Эту содержащую покрытие нить разрезают на отрезки соответствующей длины порядка 1 см. После этого отрезки укладывают параллельно друг другу в тигель из оксида алюминия. Отрезки первого слоя укладывают на плоское дно тигля, при этом каждый из них находится в контакте с двумя соседними отрезками по диаметрально противоположным образующим. Каждый из следующих слоев укладывают на предыдущий слой в шахматном порядке. На полученную совокупность слоев накладывают груз весом в несколько десятков граммов, чтобы удерживать отрезки во взаимном контакте.

После этого тигель помещают в вакуумную печь под давлением ниже 10-3 Па и нагревают до температуры 400°С, при которой синтетический материал оправки разлагается и удаляется системой откачки. После периода в один час следует ступень нагрева со скоростью 70°С/мин до 1200°С, затем период в четверть часа для взаимной диффузии каждой трубки с соседними трубками. После этого систему охлаждают.

По завершении этой операции получают микропористый объект из чистого никеля, содержащий поры в форме круглых цилиндрических каналов диаметром D (Фиг.1) примерно 100 мкм. В идеальном случае, показанном на Фиг.1, каждой цилиндрической поре 1 соответствуют шесть непосредственно соседних с ней пор 2, от которых она отделена стенкой 3 из чистого никеля минимальной толщиной е примерно 40 мкм. Каналы размещены в соответствии с равномерным угловым распределением, то есть линии 4 их осей в плоскости Фиг.1 расположены в вершинах правильного шестиугольника с центром на линии 5 оси канала 1. В действительности расположение каналов может быть менее равномерным.

Пример 2

Синтетическую нить большой длины, используемую в примере 1, наматывают на монтажный элемент из политетрафторэтилена (ПТФЭ), содержащий шесть параллельных цилиндрических прутков, оси которых в ортогональной проекции находятся в вершинах правильного шестиугольника. Затем на эту нить наносят химическое покрытие из меди, осуществляя четыре следующих этапа, разделенные обильной промывкой деионизированной водой.

1. Подготовка поверхности путем обезжиривания и смачивания.

2. Адсорбционное нанесение твердого восстановителя, хлорида олова SnCl2, путем погружения в течение, по меньшей мере, 5 минут в насыщенный раствор (5 г/л) этой соли.

3. Осаждение на предназначенную для обработки поверхность катализатора (серебра) из нейтрального раствора AgNO3 концентрацией 10 г/л в течение, по меньшей мере, 5 минут.

4. Нанесение собственно меди из ванны следующего состава:

Через 30 минут нить приобретает красный цвет, характерный для медного покрытия.

После этой операции нить, ставшую электропроводящей, погружают в ванну для классического электролитического никелирования и соединяют с катодом. После 20 минут нанесения покрытия при плотности тока 3 А/см2 нить покрыта чистым никелем толщиной 20 мкм.

Содержащую покрытие нить разрезают на отрезки соответствующей длины. Затем эти отрезки покрывают толщиной примерно 100 мкм смесью из 80 частей порошка никелевого суперсплава, выпускаемого в продажу под наименованием IN738, и 20 частей связующего, которое, в свою очередь, в равных долях состоит из эпоксидного клея и этилового спирта, выполняющего роль разбавителя, причем эту операцию осуществляют, перекатывая отрезки в присутствии смеси порошок-связующее между поверхностью плоской подложки и плоской опорной пластиной, при этом расстояние между этими двумя пластинами позволяет определять толщину покрытия из порошка.

Покрытые таким образом отрезки помещают в тигель, который, в свою очередь, устанавливают в вакуумную печь, как было описано в примере 1.

Во время периода при 400°С материал оправки и связующее разлагаются и удаляются при помощи системы откачки. Разложение клея приводит к осаждению углеродных остатков на поверхности каждого зерна порошка суперсплава. После периода в один час осуществляют новую ступень нагрева со скоростью 70°С/мин до температуры 1320°С с последующим периодом в четверть часа для взаимной диффузии каждого зерна порошка с ближайшими к нему зернами и каждой трубки с ближайшими к ней трубками. После этого весь комплекс охлаждают.

После этой операции получают микропористый объект из сплава IN738. Каждая пора имеет диаметр примерно от 100 до 300 мкм и отделена от соседних пор стенкой суперсплава примерно 200 мкм.

Пример 3

Поступают, как и в предыдущем примере 2 для получения нити с никелевым покрытием 20 мкм, разрезанной на отрезки.

На зерна порошка никелевого суперсплава, выпускаемого под наименованием Astrolloy, диметром 10 мкм наносят слой припоя на основе сплава никель-бор толщиной, по меньшей мере, 1 мкм при помощи технологии, описанной в FR 2777215, и содержащий покрытие порошок смешивают с 1% метилметакрилата, выпускаемого под наименованием Coatex P90, в случае необходимости, разбавленного водой для лучшего манипулирования со смесью. Отрезки никелированной нити прокатывают в этой смеси, как описано в примере 2, для получения слоя примерно 100 мкм содержащего покрытие порошка суперсплава.

Содержащие покрытие отрезки помещают в тигель, который, в свою очередь, устанавливают в вакуумную печь, как описано в примере 1.

Во время периода 400°С материал оправки разлагается. После периода в один час осуществляют нагрев со скоростью 70 мин до 1120°С с последующим периодом в четверть часа для спайки каждого зерна порошка с ближайшими к нему зернами и каждой трубки с ближайшими к ней трубками. После этого весь комплекс охлаждают.

Таким образом, простая термическая обработка позволяет скрепить пайкой одновременно зерна порошка и трубки. За счет химического нанесения покрытия из сплава никель-бор на порошок суперсплава стенка трубки, полученной после отжига, является плотной и однородной. Зерна порошка спаяны между собой.

После этой операции получают микропористый объект из сплава Astrolloy. Каждая пора имеет диаметр примерно от 100 до 300 мкм и отделена от соседних пор стенкой суперсплава примерно 200 мкм.

Пример 4

В качестве оправки используют так называемые волоконные пряди пиролизата хлопка, то есть углеродные пряди, полученные путем чесания природного хлопка и в результате пиролиза в атмосфере аргона под низким давлением, диаметром примерно 0,1 мм.

Волокна предварительно никелируют при помощи так называемой «барабанной» технологии в классической ванне сульфамата никеля. Электролиз происходит в течение времени, необходимого для получения толщины никеля между 20 и 40 мкм. После этого никелированные пряди разрезают на отрезки, которые смешивают с разбавленным эпоксидным клеем, используемым в примере 2, в пропорции примерно 95% прядей на 5% клея, и располагают параллельно друг другу в форме из ПТФЭ. После затвердевания клея получают комплекс с высокой степенью пористости. Путем впрыскивания при помощи шприца этот комплекс затем пропитывают смесью содержащего покрытие порошка суперсплава Astrolloy и Coatex P90, используемой в примере 3. После сушки в сушильном шкафу при 90°С материал помещают в вертикальную печь в атмосфере водорода, предварительно нагретую до 800°С. Затем производят температурную ступень со скоростью 5°С в минуту до температуры 1100°С. Происходят два сопутствующих явления: припой никеля-бора, покрывающий зерна порошка Astrolloy, плавится, обеспечивая спайку зерен порошка между собой, и углерод прядей реагирует с водородом атмосферы печи, образуя метан. После периода в 8 часов и охлаждения в атмосфере водорода до температуры примерно 500°С, а затем возврата к окружающей температуре в атмосфере аргона получают микропористый материал с порами диаметром примерно 0,1 мм, разделенными стенками, толщина которых колеблется между 50 и 200 мкм, при этом другие более мелкие поры могут образовываться из зазоров между содержащими покрытие волокнами.

Каждый из примеров 1-4 иллюстрирует пористое тело, содержащее две плоские противоположные стороны, толщина которого равна длине используемых отрезков нити порядка 1 см с учетом соблюдаемого соотношения с диаметром нити и которое содержит цилиндрические поры 1, перпендикулярные к этим двум сторонам и выходящие на эти стороны. Таким образом, можно получить плоское пористое тело в соответствии с настоящим изобретением, поры которого закрыты на одном конце, перекрывая одну из основных сторон сплошным металлическим слоем 6 (Фиг.2), например, в виде листа толщиной 0,5 мм, припаянного на базовом теле, или закрывая поры металлическим порошком в виде суспензии путем обволакивания или напыления.

Можно также выполнить сектор картера авиационной турбины в соответствии с настоящим изобретением, подвергая механической обработке базовое тело для получения стороны с дугообразным выпуклым профилем и стороны с дугообразным вогнутым профилем, при этом заделывание пор после этого производят на выпуклой стороне. В этом случае длина отрезков нити должна превышать толщину получаемого сектора, и оси каналов образуют нормали к вогнутой стороне только на половине длины дуги и имеют возрастающий наклон по отношению к нормали в направлении каждого из концов дуги.

Пример 5

В этом примере речь идет об изготовлении сектора картера, предназначенного для авиационной турбины, не прибегая к механической обработке, предусмотренной в предыдущих примерах. Картер с внутренним диаметром примерно 1 метр делится, например, на 12 секторов.

Отрезки никелированной нити, изготовленные согласно примеру 3 и отрезанные по соответствующей длине, располагают вертикально на горизонтальной пластине из ПТФЭ толщиной примерно 1 мм, при этом ее длина и ширина примерно равны соответственно длине дуги и осевой длине выполняемого сектора. Всю поверхность пластины покрывают отрезками никелированной нити, и их концы приклеивают к пластине клеем типа цианоакрилата. Поскольку клей полимеризуется, пластина из ПТФЭ изгибается таким образом, что отрезки нити располагаются радиально наружу и разделены промежутком в окружном направлении, возрастающим, начиная от пластины, при этом никелевое покрытие обеспечивает жесткость отрезков. Образующиеся таким образом пустоты заполняют смесью содержащего покрытие порошка суперсплава Astrolloy и Coatex P90, используемой в примере 3, причем этот порошок частично можно заменить полыми никелевыми шариками, такими как шарики диаметром порядка 0,5 мм, выпускаемые компанией АТЕСА. После сушки в сушильном шкафу в течение ночи при 70°С пластину их ПТФЭ извлекают, и весь комплекс из волокон, порошка и клея оказывается механически твердым. Комплекс помещают в вакуумную печь. Когда давление в камере становится меньше примерно 10-3 Па, комплекс нагревают до температуры 450°С в течение 1 ч для дегазации и удаления органических продуктов (оправка и метилметакрилат). Разложение метакрилата приводит к осаждению остатков углерода на поверхности каждого зерна порошка суперсплава. Производят новую ступень нагрева со скоростью 70°С/мин до температуры 1320°С с последующим периодом в четверть часа для взаимной диффузии каждого зерна порошка с ближайшими к нему зернами и каждой трубки с ближайшими к ней трубками. После этого комплекс охлаждают. Как и в предыдущих примерах, эвтектика Ni-углерод действует как припой, и обеспечивает соединение зерен порошка между собой, и после этого затвердевает благодаря диффузии углерода в сплав. После охлаждения получают пористое тело 10 (Фиг.3) дугообразной формы, через которое проходит множество каналов 11 диаметром 0,1 мм, отделенных друг от друга стенками 12 минимальной толщиной в несколько сотых миллиметра вблизи вогнутой стороны тела и нескольких десятых миллиметра вблизи выпуклой стороны. После этого поры закрывают металлическим слоем 13, аналогичным слою 6, показанному на Фиг.2, наносимым на выпуклую сторону.

Секторы, показанные на Фиг.3, можно использовать на всей периферии картера или только на части этой периферии.

Несмотря на то, что в описанных выше примерах в качестве оправки использовали нить круглого сечения с учетом ее наличия на рынке, можно также использовать оправку не круглого сечения, в частности многоугольного сечения.

В случае необходимости пористое тело можно подвергнуть обработке ультразвуком для удаления следов углерода, остающихся после термической обработки на стенках каналов, и для получения очень гладкой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ МЕТАЛЛИЧЕСКИХ СПЛАВОВ БЕЗ ДАВЛЕНИЯ И ПРИМЕНЕНИЕ СПОСОБА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕР | 2006 |

|

RU2401718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОЕДИНЕНИЯ ПАЙКОЙ ШАРИКОВ ИЗ СУПЕРСПЛАВА И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СБОРОК | 2006 |

|

RU2414328C2 |

| МНОГОСЛОЙНОЕ ТЕРМОБАРЬЕРНОЕ ПОКРЫТИЕ ДЛЯ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА ИЛИ НИКЕЛЯ И ДЕТАЛЬ | 2007 |

|

RU2423544C2 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА ЗАЩИТНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО АЛЮМИНИЙ И ЦИРКОНИЙ | 2004 |

|

RU2350685C2 |

| РАСПЫЛЯЕМАЯ МИШЕНЬ ИЗ СУПЕРСПЛАВА | 2018 |

|

RU2743536C1 |

| СПОСОБ СВАРКИ ЗАГОТОВОК ИЗ ВЫСОКОЖАРОПРОЧНЫХ СУПЕРСПЛАВОВ С ОСОБОЙ МАССОВОЙ СКОРОСТЬЮ ПОДАЧИ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2510994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОБАРЬЕРНОЙ ЗАЩИТЫ И МНОГОСЛОЙНОЕ ПОКРЫТИЕ, СПОСОБНОЕ СФОРМИРОВАТЬ ТЕПЛОВОЙ БАРЬЕР | 2011 |

|

RU2561550C2 |

| МЕДНО-НИКЕЛЕВО-КРЕМНИЕВАЯ ДВУХФАЗНАЯ ЗАКАЛОЧНАЯ ПОДЛОЖКА | 2003 |

|

RU2317346C2 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО АЛЮМИНИЙ | 2010 |

|

RU2544323C2 |

| СПОСОБ ВЫПОЛНЕНИЯ ТЕПЛОВОГО БАРЬЕРА В МНОГОСЛОЙНОЙ СИСТЕМЕ ЗАЩИТЫ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И ДЕТАЛЬ, СНАБЖЕННАЯ ТАКОЙ ЗАЩИТНОЙ СИСТЕМОЙ | 2012 |

|

RU2600781C2 |

Изобретение относится к пористым металлическим телам, способным поглощать шум. Техническим результатом изобретения является повышение эффективности шумопоглащения. Структурный элемент, выполненный с возможностью поглощения шума авиационной турбины, содержащий поры (1, 2) в виде цилиндрических каналов, которые выходят первым из своих концов внутрь картера турбины и закрыты на своем противоположном конце, при этом каждый канал имеет диаметр (D), находящийся в пределах примерно от 0,1 до 0,3 мм, и расположен, по меньшей мере, на части своей длины на минимальном расстоянии (е) от ближайших к нему соседних каналов, составляющем примерно от 0,02 до 0,3 мм, и соотношение между длиной и диаметром каналов составляет примерно 102. 3 н. и 18 з.п. ф-лы, 3 ил.

1. Пористое металлическое тело, имеющее две противоположные основные стороны и способное ослаблять шум, производимый или передаваемый газовым потоком, обдувающим первую из упомянутых основных сторон, при этом упомянутое тело содержит поры (1, 2) в форме цилиндрических каналов, оси которых расположены, по существу, вдоль прямых линий, перпендикулярных упомянутой первой стороне, которые выходят первым из своих концов на упомянутую первую сторону и закрыты на своем противоположном конце, при этом каждый канал имеет диаметр (D) примерно между 0,1 и 0,3 мм и расположен, по меньшей мере, на части своей длины на минимальном расстоянии (е) от ближайших к нему соседних каналов примерно между 0,02 и 0,3 мм и соотношение между длиной и диаметром каналов превышает 10.

2. Пористое тело по п.1, в котором соотношение между длиной и диаметром каналов заключается примерно между 90 и 110.

3. Пористое тело по п.1 или 2, в котором шероховатость поверхности каналов меньше 0,01 мм.

4. Пористое тело по п.1 или 2, в котором в соответствии с, по существу, равномерным угловым распределением каждый канал (1) окружен шестью другими каналами (2), отстоящими от него на минимальное расстояние примерно между 0,02 и 0,3 мм.

5. Пористое тело по п.1 или 2, в котором ось каждого из упомянутых каналов образует угол менее 20°с нормалью к упомянутой первой стороне на упомянутом первом конце.

6. Пористое тело по п.1 или 2, содержащее никель, и/или кобальт, и/или их сплав, в частности суперсплав на основе никеля и/или кобальта.

7. Пористое тело по п.1 или 2, в котором упомянутая первая сторона является вогнутой.

8. Картер авиационной турбины, содержащий, по меньшей мере, один сектор, состоящий из пористого тела по п.7.

9. Способ изготовления пористого тела по одному из пп.1-7, в котором, по существу, вдоль прямых линий, параллельных между собой, располагают множество нитей, каждая из которых содержит цилиндрическую оправку диаметром примерно между 0,1 и 0,3 мм из материала, разрушаемого тепловой энергией, окруженную оболочкой на основе металла, при этом нити расположены рядами и оболочка каждой нити находится в контакте с оболочками соседних нитей того же ряда и с оболочками нитей соседних рядов, и осуществляют термическую обработку для удаления оправок и связывания оболочек между собой с целью получения металлической матрицы.

10. Способ по п.9, в котором упомянутая оправка выполнена из органического материала.

11. Способ по п.9, в котором упомянутая оправка выполнена из углерода.

12. Способ по п.9, в котором оболочка образована, по меньшей мере, частично путем химического и/или электролитического нанесения металлического покрытия на оправку.

13. Способ по п.9, в котором оболочка образована, по меньшей мере, частично путем приклеивания металлических частиц на оправку и/или на упомянутое покрытие.

14. Способ по п.9, в котором металлические частицы вводят в пустоты между нитями перед упомянутой термической обработкой.

15. Способ по п.13, в котором металлические частицы содержат покрытие из припоя, производящее во время термической обработки соединение металлических частиц между собой и/или с упомянутым покрытием.

16. Способ по п.14, в котором металлические частицы содержат покрытие из припоя, производящее во время термической обработки соединение металлических частиц между собой и/или с упомянутым покрытием.

17. Способ по одному из пп.9-16, в котором присутствующие металлические компоненты связывают друг с другом во время термической обработки путем расплавления эвтектики между образующими их металлами и углеродом оправки и/или связующего или органического адгезива.

18. Способ по одному из пп.9-16 изготовления пористого тела по п.7, в котором перед термической обработкой конец каждой нити наклеивают на общую плоскую подложку, расположенную перпендикулярно осям нитей, подложку выгибают в виде дуги окружности, после чего оси нитей располагаются радиально и в пустоты между нитями вводят металлические частицы.

19. Способ по одному из пп.9-16 изготовления пористого тела по п.7, в котором после термической обработки упомянутую металлическую матрицу подвергают механической обработке для получения упомянутой первой вогнутой стороны.

20. Способ по одному из пп.9-16, в котором после термической обработки удаляют следы углерода, остающегося в каналах.

21. Способ по одному из пп.9-16, в котором упомянутый противоположный конец каналов закрывают слоем металла, наложенным на соответствующую сторону упомянутой металлической матрицы.

| МНОГОСЛОЙНАЯ ШУМОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2003 |

|

RU2265251C2 |

| US 5721402 A, 24.02.1998 | |||

| Фотоэлектрическое устройство для контроля внутреннего диаметра обечаек | 1984 |

|

SU1232945A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ ВЕНТРИКУЛОМЕГАЛИИ У НОВОРОЖДЕННЫХ, ПЕРЕНЕСШИХ ПЕРИНАТАЛЬНУЮ ГИПОКСИЮ | 2006 |

|

RU2314526C1 |

| Электрическая печь сопротивления для плавки магниевых и тому подобных сплавов | 1933 |

|

SU36356A1 |

Авторы

Даты

2010-05-10—Публикация

2006-12-21—Подача