Изобретение относится к способу получения порошка вольфрамовой кислоты H2WO4, к полученной таким образом вольфрамовой кислоте с большой насыпной плотностью и к ее применению для получения порошка металлического вольфрама.

Порошок металлического вольфрама (ПМВ) в промышленных масштабах получают восстановлением оксидов вольфрама, получаемых кальцинированием паравольфрамата аммония (ПВА). Для этого используют, как правило, технический, т.е. загрязненный раствор вольфрамата натрия, полученный при переработке шротов или руд, который подвергают последующей очистке процессами осаждения, далее следующей экстракции растворителями (ЭР) с переводом в аммониевую соль и кристаллизации при отгонке растворителя в чистый ПВА. При этом в соответствии со способом получают продукты высокой чистоты. Подкисляя дисперсию ПВА азотной кислотой, можно получить вольфрамовую кислоту, которую, в свою очередь, можно восстановить в ПМВ. Этот способ с необходимым большим числом стадий процесса и в особенности с необходимой экстракцией растворителями является высокозатратным и соответственно дорогим. Для ряда применений ПВА, соответственно ПМВ, в секторе твердых металлов/тяжелых металлов достигнутая степень чистоты продуктов не является необходимой.

Недостаток описанного способа состоит далее в том, что полученные из дисперсии вольфрамовые кислоты обладают нерегулярно сформировавшейся хлопьеобразной морфологией и в связи с этим очень небольшой насыпной плотностью около 0,5 г/см3. Это затрудняет использование и дальнейшую переработку, например, в ПМВ. Сферически агломерированная вольфрамовая кислота до настоящего времени не была известна.

В ЕР 0219787 В1 раскрыт способ очистки растворов вольфраматов и/или молибдатов щелочных металлов или аммония электродиализом.

Подкисление щелочного раствора осуществляют добавлением вольфрамовой кислоты. Выпадающая с анодной стороны вольфрамовая кислота отделена с помощью используемых мембран от образующегося у катода натронового щелока, так что натроновый щелок может быть снова использован для разложения вольфрамового сырья. Однако таким образом не удается получить сфероидальные агломерированные вольфрамовые кислоты с большой насыпной плотностью.

В DD 148522 описан высокозатратный способ получения осажденной вольфрамовой кислоты из шротов, содержащих вольфрам. Для этого после обычно применяемого оксидативного разложения шрота, последующей очистки полученного щелока вольфрамата щелочного металла и разложения этого щелока хлоридом кальция получают искусственный шеелит (вольфрамат кальция), у которого затем при высокотемпературной обработке происходит увеличение зерен, а после последующего перемалывания с добавлением соляной кислоты превращают в хорошо седиментирующуюся вольфрамовую кислоту. В частности, в связи с необходимой высокотемпературной обработкой этот способ неэкономичен. Полученная вольфрамовая кислота, хотя и обладает удовлетворительными седиментационными свойствами, но не агломерирована сферически и имеет небольшую насыпную плотность, поэтому не пригодна для экономичного производства порошка металлического вольфрама.

Задача данного изобретения состоит в получении вольфрамовой кислоты подходящей морфологии и чистоты, которую можно использовать в качестве доступного по цене сырья для восстановления в порошки металлического вольфрама различного качества, а также в создании экономичного способа получения этой вольфрамовой кислоты.

Эта задача решается путем взаимодействия растворов вольфрамата с минеральными кислотами при повышенной температуре.

Поэтому предметом данного изобретения является способ получения порошкообразной вольфрамовой кислоты подкислением водного раствора вольфрамата щелочного металла, причем водный раствор вольфрамата щелочного металла подвергают взаимодействию с минеральной кислотой при температуре от 50 до 103°С.

Вольфрамовая кислота, получаемая способом согласно данному изобретению, отличается сферической морфологией и в связи с этим хорошими фильтрационными свойствами и хорошей промываемостью, а также после сушки отличается большой насыпной плотностью и очень хорошей текучестью. В связи с этими свойствами эта вольфрамовая кислота очень хорошо подходит для получения порошков металлического вольфрама.

В качестве минеральных кислот подходят, например, серная кислота, соляная кислота и азотная кислота. Однако при использовании азотной кислоты в качестве побочных продуктов получают нитратные растворы (чаще всего нитрат аммиака), утилизация которых связана с определенными расходами, поэтому предпочтительно используют серную и соляную кислоту, более предпочтительно серную кислоту.

В случае предпочтительного применения серной или соляной кислоты избегают образования нитратов щелочных металлов или аммиака. Маточные щелочи с избыточным содержанием кислоты можно напрямую использовать в стадии подкисления, часто необходимой в химии вольфрама экстракции растворителем, а также промывочные воды без отдельной предварительной обработки могут объединяться с рафинатом экстракции растворителя.

Согласно данному изобретению реакцию осаждения осуществляют при повышенной температуре, предпочтительно температура составляет 70-100°С, более предпочтительно 75-95°С.

Способ согласно данному изобретению можно осуществлять непрерывным или периодическим способом. Предпочтителен непрерывный способ получения. Более предпочтительно взаимодействие осуществляют в проточном реакторе с мешалкой или в каскаде, как минимум, двух проточных реакторов с мешалками. Минеральная кислота и раствор вольфрамата щелочного металла постоянно дозируются в реакционный объем, получаемая вольфрамовая кислота непрерывно отсасывается.

Предпочтительная скорость перемешивания зависит от реакционного объема. В качестве подходящей скорости перемешивания можно назвать, например, 800-1200 оборотов в минуту (об/мин). Предпочтительно на внутренней стенке проточного реактора установлены прерыватели потока. С помощью них интенсифицируется перемешивание реагентов и повышается подача энергии.

Если работают с использованием каскада реакторов с мешалками, то поступают таким образом, что часть раствора вольфрамата щелочного металла дозируют в первый реактор с мешалкой, тогда как оставшуюся часть раствора вольфрамата щелочного металла подают только во второй, соответственно другие реакторы с мешалкой. При этом предпочтительно разделять общее количество вольфрамата щелочного метала на равные части таким образом, чтобы в каждый реактор с мешалкой подавалось равное количество раствора вольфрамата щелочного металла.

В качестве раствора вольфрамата щелочного металла может быть использован водный раствор вольфрамата любого щелочного металла. Возможно также использование вольфрамата аммония. Однако предпочтительно используют раствор вольфрамата натрия, более предпочтительно технический раствора вольфрамата натрия. Чистоту раствора вольфрамата щелочного металла выбирают в зависимости от требований к чистоте конечного продукта.

Концентрация вольфрама в используемом растворе вольфрамата щелочного металла составляет предпочтительно от 150 до 300 г/л, более предпочтительно от 200 до 250 г/л. Возможно однако также использование концентрированных растворов, например автоклавной щелочи с содержанием WO3 от около 250 до 350 г/л. В результате этого взаимодействие согласно данному изобретению можно осуществлять в сравнительно небольших реакторах.

Минеральную кислоту предпочтительно используют в концентрированной форме. При использовании серной кислоты ее используют предпочтительно в виде водного раствора серной кислоты с содержанием серной кислоты от 50 до 70 вес. процентов, более предпочтительно от 55 до 60 вес. процентов.

Взаимодействие раствора вольфрамата щелочного металла с минеральной кислотой предпочтительно осуществляют при молярном соотношении минеральной кислоты и вольфрама от 12:1 до 2:1, более предпочтительно при молярном соотношении минеральной кислоты к вольфраму от 9:1 до 4:1.

Объемные потоки минеральной кислоты и раствора вольфрамата щелочного металла устанавливают предпочтительно таким образом, чтобы соотношение объемного потока минеральной кислоты к общему объемному потоку раствора вольфрамата щелочного металла составляло от 1:0,5 до 1:2, более предпочтительно от 1:0,9 до 1:1,2.

С помощью подходящего выбора объемных потоков и концентраций используемых растворов добиваются того, что достигают желательного рН-значения.

Абсолютный объемный поток минеральной кислоты и раствора вольфрамата щелочного металла составляет при общем реакционном объеме около 4 литров предпочтительно от 500 до 1000 мл/час, так что время нахождения реакционных компонентов в реакционном объеме составляет от 4 до 8 часов. Это время нахождения предпочтительно устанавливают независимо от выбранного реакционного объема, более предпочтительно время нахождения составляет от 4 до 6 часов.

Вольфрамовую кислоту, осаждающуюся из реакционного раствора, отделяют фильтрованием и, как правило, после этого промывают и сушат.

Промывание вольфрамовой кислоты можно проводить деионизованной водой. Промыванием разбавленной минеральной кислотой можно уменьшить содержание щелочного металла в вольфрамовой кислоте. Если необходимо получить вольфрамовую кислоту с очень низким содержанием щелочного металла, то предпочтительно промывание разбавленной минеральной кислотой, более предпочтительно разбавленной серной кислотой, за которым должно следовать промывание деионизованной водой.

Сушку предпочтительно осуществляют при температуре от 50 до 150°С, более предпочтительно при температуре от 70 до 110°С. Время сушки составляет предпочтительно от 1 до 100 часов, более предпочтительно от 10 до 30 часов.

Способ согласно данному изобретению позволяет получение вольфрамовой кислоты с большой насыпной плотностью и с высокой текучестью.

Вольфрамовая кислота, получаемая согласно данному изобретению, отличается далее сферической морфологией, т.е. первичные частицы являются сферическими или образуют сферические агломераты.

Особая морфология и большая насыпная плотность создают возможность для простого обращения с порошками. Так они проявляют хорошее фильтрационное поведение и в сухом состоянии, как правило, имеют хорошую текучесть. Их можно при восстановлении превратить в порошок металлического вольфрама, причем особые свойства вольфрамовой кислоты существенно повышают экономичность процесса восстановления.

Предметом данного изобретения в связи с этим являются также порошки вольфрамовой кислоты, которые имеют насыпную плотность согласно ASTM В 329, как минимум, 1,5 г/см3, предпочтительно, как минимум, 1,9 г/см3, более предпочтительно, как минимум, 2,0 г/см3.

Средний диаметр частиц D50, измеренный на приборе MasterSizer согласно ASTM В 822, предпочтительно составляет от 3 до 80 мкм, более предпочтительно от 5 до 30 мкм.

Содержание щелочного металла, остающегося в вольфрамовой кислоте, можно регулировать промыванием вольфрамовой кислоты. Содержание примесей щелочного металла в вольфрамовой кислоте согласно данному изобретению предпочтительно составляет менее 0,5 вес. процентов, более предпочтительно менее 0,15 вес. процентов.

Частицы вольфрамовой кислоты согласно данному изобретению предпочтительно имеют сферическую морфологию.

Такие порошки вольфрамовой кислоты получают по способу согласно данному изобретению.

Для определения морфологии порошков вольфрамовой кислоты используют способы исследований, дающие изображение. Используя растровый электронный микроскоп с 200-кратным увеличением, получают двухмерное изображение пробы порошка. Для этого порошок наносят на квадратный носитель с удерживающей поверхностью. Исследуют поле зрения, на котором видны, как минимум, 200 частиц. Измеряют размеры частиц, видимых на этом изображении. Для этого вокруг изображенной частицы проводят окружность, которая касается двух точек границ частицы, с максимальным расстоянием между ними. Затем проводят другую окружность с тем же центром, которая касается двух точек границ частицы с минимальным расстоянием между ними. Отношение диаметров этих двух окружностей служит критерием описания для морфологии порошка вольфрамовой кислоты. Частица с идеальной шаровой формой имеет отношение, равное 1, так как все точки на поверхности частицы порошка одинаково удалены от центра частицы.

Под сферическими порошками вольфрамовой кислоты, т.е. порошками вольфрамовой кислоты, у которых частицы порошка имеют приблизительно шаровую форму, понимают такие порошки, у которых, как минимум, у 95% частиц порошка отношение диаметра большей окружности к диаметру меньшей окружности составляет от 1,0 до 1,4.

Если осаждение вольфрамовой кислоты осуществляют добавлением серной кислоты, то вольфрамовая кислота согласно данному изобретению обнаруживает относительно высокое содержание сульфата, около 6000 млн. долей. Однако они не мешают при получении металлического порошка вольфрама. Сера при восстановлении вольфрамовой кислоты полностью превращается в Н2S, который может быть отделен при промывании от печного газа в виде сульфида натрия. Варьируя условия реакции, можно также регулировать средний диаметр зерен и распределение зерен по размерам и содержание примесей щелочного металла в порошке металлического вольфрама.

Порошки вольфрамовой кислоты согласно данному изобретению очень хорошо подходят для получения порошков металлического вольфрама.

Предметом данного изобретения поэтому далее является применение порошков вольфрамовой кислоты согласно данному изобретению для получения металлических порошков вольфрама.

Для этого порошок вольфрамовой кислоты восстанавливают способами, известными специалисту. Предпочтительно восстановление проводят в потоке водорода.

Изобретение более подробно поясняется ниже на примерах, причем примеры должны облегчить понимание принципа данного изобретения и ни в коем случае не служат для его ограничения.

Примеры

Вольфрамовые кислоты, полученные в приведенных ниже примерах, были исследованы, как показано в примерах, относительно различных химических и физических свойств. При этом поступают следующим образом, если по другому не оговорено:

Средний размер зерен (D50-значение) определяют по дифракции лазерного луча на приборе MasterSizer Sµ фирмы MALVERN (согласно ASTM В 822) и насыпную плотность определяют согласно ASTM В 329. При задании процентов, если по другому не оговорено, имеются в виду вес. проценты.

Пример 1

Для непрерывного осаждения сферической вольфрамовой кислоты работают с аппаратурой для осаждения, состоящей из двух реакторов с мешалками (реактор 1 и реактор 2), причем поток из реактора 1 непосредственно направляют в реактор 2, а поток из реактора 2 перерабатывают в виде продукта-суспензии.

Подачу растворов для выделения осуществляют с помощью регулирующих массу дозирующих устройств, которые обеспечивают постоянную и воспроизводимую дозировку одинаковых масс растворов в равные промежутки времени. В этом каскаде, состоящем из двух включенных последовательно реакторов с мешалками, в результате непрерывной подачи 58 процентной серной кислоты и раствора вольфрамата натрия (содержание вольфрама 234 г/л) при постоянном перемешивании при температуре 85°С осаждают вольфрамовую кислоту. Подачу серной кислоты осуществляют с дозировочной скоростью 760 мл/час в реактор 1, подачу раствора вольфрамата натрия разделяют на два одинаковых по величине частичных потока, в каждом случае со скоростью 380 мл/час в реактор 1 и 380 мл/час в реактор 2. Скорость перемешивания составляет в обоих реакторах 1000 об/мин. В связи с тем, что объем каждого из двух реакторов составляет 3,9 л, результирующее время нахождения в реакторе при указанных дозировочных количествах составляет около 5 часов. За один час получают 1450 мл суспензии вольфрамовой кислоты с содержанием вольфрамовой кислоты 240 г.

По истечении предварительного времени, равного 5 промежуткам времени нахождения в реакторе, суспензию-продукт собирают и один раз в день обрабатывают, фильтруя на нутче и промывая 13 л полностью деионизованной воды, нагретой до температуры 80°С. После 24 часовой сушки при температуре 100°С в проветриваемом сушильном шкафу получают 5760 г вольфрамовой кислоты со следующими характеристиками:

W: 73,35%,

Na: 0,13%,

сульфат: 6080 млн долей,

D50: 11,84 мкм,

насыпная плотность: 2,1 г/см3,

пикнометрическая плотность; 5,38 г/см3,

потери в сухом состоянии при нагреве до температуры 450°С (термогравиметрия): 7,8%.

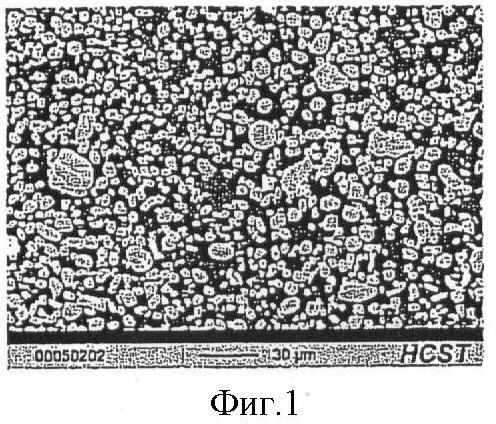

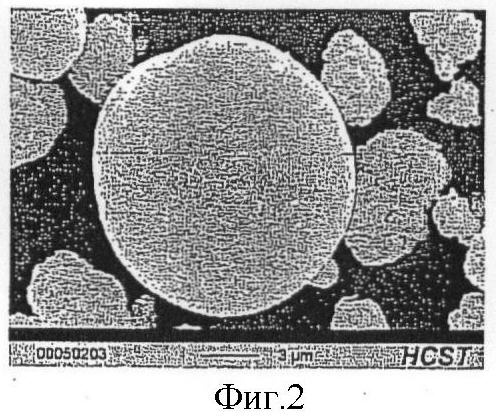

На фиг.1 и 2 приведены фотоснимки полученной таким образом вольфрамовой кислоты, сделанные на растровом электронном микроскопе (фиг.1: 500-кратное увеличение, фиг.2: 5000-кратное увеличение). Отчетливо видно, что отдельные частицы порошка имеют сферическую морфологию.

Пример для сравнения

Температуру осаждения в этом примере выбирают равной 20°С, а все остальные параметры процесса идентичны примеру 1 согласно данному изобретению. Полученная таким образом вольфрамовая кислота трудно фильтруется и занимает отчетливо больший объем по сравнению с продуктом, полученным в примере 1.

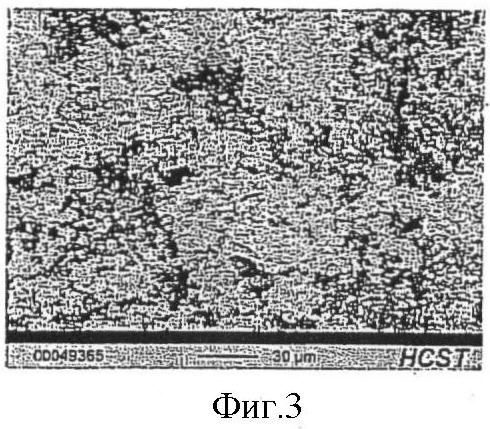

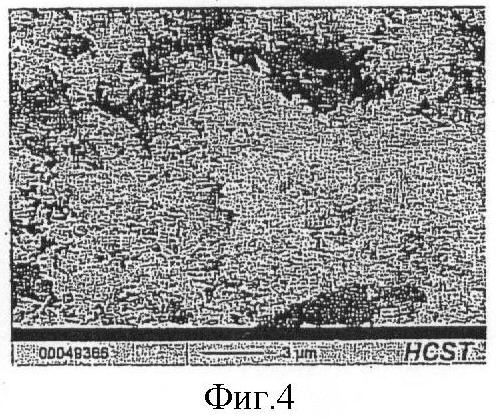

На фиг.3 и 4 приведены снимки полученной таким образом вольфрамовой кислоты, сфотографированные на растровом электронном микроскопе (фиг.3: 500-кратное увеличение, фиг.4: 5000-кратное увеличение). Отчетливо видно, что вольфрамовая кислота обладает не сферической, а хлопьевидной морфологией.

Пример 2

Поступают аналогично примеру 1, однако отделенный от маточной щелочи продукт промывают не деионизованной водой, нагретой до температуры 80°С, а нагретой до температуры 80°С разбавленной серной кислотой (7 мл концентрированной H2SO4 на 1 л деионизованной воды). Содержание Na в сферической вольфрамовой кислоте составляет теперь только 233 млн долей.

Пример 3

Осаждают вольфрамовую кислоту при условиях, приведенных в примере 1, причем реакцию осуществляют не в каскаде, состоящем из двух реакторов, а в одном единственном реакторе. Разделение раствора вольфрамата натрия остается при это по необходимости таким же, причем дозировки устанавливают при этом таким образом, чтобы время нахождения в одном реакторе было равно общему времени нахождения в 1 и 2 реакторах примера 1. Также получают сферический продукт. D50-значение равно 10,37 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШОК ВОЛЬФРАМОВОЙ КИСЛОТЫ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛИЧЕСКОГО ВОЛЬФРАМА | 2005 |

|

RU2525548C2 |

| ПОРОШОК ВЕНТИЛЬНОГО МЕТАЛЛА, ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ КОНДЕНСАТОРОВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2361700C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 2014 |

|

RU2558691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДНЫХ ЛИТИЙ-ВОЛЬФРАМОВЫХ БРОНЗ | 2012 |

|

RU2534149C2 |

| СОДЕРЖАЩИЕ ВОЛЬФРАМАТ КАТАЛИЗАТОРЫ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2387476C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2635922C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛМЕРКАПТАНОВ В МНОГОЗОННОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ | 2007 |

|

RU2443686C2 |

| КАТАЛИЗАТОРЫ, КОТОРЫЕ СОДЕРЖАТ ГАЛОГЕНИДСОДЕРЖАЩИЕ ВОЛЬФРАМАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНОВ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2384364C2 |

| Способ переработки вольфрамовых концентратов | 2022 |

|

RU2785560C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ПРОИЗВОДНЫХ ВОЛЬФРАМА И КОБАЛЬТА | 2001 |

|

RU2190678C1 |

Изобретение может быть использовано в металлургии вольфрама. В реактор или каскад реакторов при постоянном перемешивании непрерывно подают раствор вольфрамата щелочного металла и раствор минеральной кислоты при молярном соотношении минеральной кислоты и вольфрама от 4:1 до 9:1. Реакцию проводят при температуре от 50 до 103°С в течение 4-6 часов. В качестве вольфрамата щелочного металла преимущественно используют вольфрамат натрия, а в качестве минеральной кислоты - водный раствор серной кислоты с содержанием Н2SO4 от 50 до 70 вес.%. Порошок вольфрамовой кислоты имеет насыпную плотность согласно ASTM В 329, как минимум, 1,5 г/см3 и может быть использован для получения порошка металлического вольфрама. Изобретение позволяет получить порошок вольфрамовой кислоты сферической морфологии, обладающий высокой насыпной плотностью и хорошей текучестью. 3 н. и 17 з.п. ф-лы, 4 ил.

1. Способ получения порошкообразной вольфрамовой кислоты, заключающийся в том, что водный раствор вольфрамата щелочного металла подвергают взаимодействию с минеральной кислотой при температуре от 50 до 103°С и молярном соотношении минеральной кислоты и вольфрама от 9:1 до 4:1.

2. Способ по п.1, отличающийся тем, что взаимодействие осуществляют при температуре от 70 до 100°С.

3. Способ по одному из пп.1 или 2, отличающийся тем, что взаимодействие осуществляют непрерывно в проточном реакторе с мешалкой или в каскаде, как минимум, двух проточных реакторов с мешалками.

4. Способ по п.1 или 2, отличающийся тем, что в качестве раствора вольфрамата щелочного металла используют водный раствор вольфрамата натрия.

5. Способ по п.3, отличающийся тем, что в качестве раствора вольфрамата щелочного металла используют водный раствор вольфрамата натрия.

6. Способ по п.1 или 2, отличающийся тем, что в качестве минеральной кислоты используют водный раствор серной кислоты с содержанием H2SO4 от 50 до 70 вес.%.

7. Способ по п.3, отличающийся тем, что в качестве минеральной кислоты используют водный раствор серной кислоты с содержанием H2SO4 от 50 до 70 вес.%.

8. Способ по п.4, отличающийся тем, что в качестве минеральной кислоты используют водный раствор серной кислоты с содержанием H2SO4 от 50 до 70 вес.%.

9. Способ по п.5, отличающийся тем, что в качестве минеральной кислоты используют водный раствор серной кислоты с содержанием H2SC4 от 50 до 70 вес.%.

10. Способ по п.1 или 2, отличающийся тем, что время нахождения в реакционном сосуде составляет 4-6 ч.

11. Способ по п.3, отличающийся тем, что время нахождения в реакционном сосуде составляет 4-6 ч.

12. Способ по п.4, отличающийся тем, что время нахождения в реакционном сосуде составляет 4-6 ч.

13. Способ по одному из пп.5 и 7-9, отличающийся тем, что время нахождения в реакционном сосуде составляет 4-6 ч.

14. Способ по п.6, отличающийся тем, что время нахождения в реакционном сосуде составляет 4-6 ч.

15. Порошок вольфрамовой кислоты, получаемый способом по п.1, причем насыпная плотность согласно ASTM В 329 составляет, как минимум, 1,5 г/см3.

16. Порошок вольфрамовой кислоты по п.15, отличающийся тем, что средний диаметр частиц D50, определенный согласно ASTM В 822, составляет 3-80 мкм.

17. Порошок вольфрамовой кислоты по п.15 или 16, отличающийся тем, что содержание примесей щелочного металла составляет менее 0,5 вес.%.

18. Порошок вольфрамовой кислоты по п.15 или 16, отличающийся тем, что частицы порошка имеют сферическую морфологию.

19. Порошок вольфрамовой кислоты по п.17, отличающийся тем, что частицы порошка имеют сферическую морфологию.

20. Применение порошка вольфрамовой кислоты по одному из пп.15-19 для получения порошка металлического вольфрама.

| Передвижной перегрузчик | 1982 |

|

SU1083957A1 |

| ХИМИЧЕСКАЯ ЭНЦИКЛОПЕДИЯ, ред | |||

| Зефиров Н.С | |||

| - М.: Научное издательство «Большая Российская Энциклопедия», 1995, том 4, с.205, столбец 401 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ВОЛЬФРАМОВОЙ КИСЛОТЫ | 2000 |

|

RU2173300C1 |

| БОЛЬШАКОВ К.А | |||

| Химия и технология редких и рассеянных элементов | |||

| - М.: Высшая школа, 1976, часть 3, с.229. | |||

Авторы

Даты

2010-05-20—Публикация

2005-04-28—Подача