Способ извлечения и разделения производных вольфрама и кобальта относится к области гидрометаллургии цветных и редких металлов, в частности к более полному разделению и извлечению продукта в твердой фазе осадка и в водной фазе фильтрата. Способ может быть использован для извлечения вольфрама и кобальта из отходов переработки вольфрамокобальтовых твердых сплавов в виде лома, а также порошкообразных и пылевидных отходов.

Известны следующие гидрометаллургические, пирометаллургические и смешанные методы извлечения и разделения вольфрама и кобальта из отходов переработки вольфрамокобальтовых твердых сплавов:

- окислительный обжиг пылевидных отходов переработки вольфрамокобальтовых твердых сплавов с предварительной обработкой серной или соляной кислотой и выщелачиванием огарка при нормальном давлении или в автоклавах (1,2);

- окисление с разложением пылевидных отходов смесью соляной и азотной кислоты при повышенной температуре (3);

- сплавление пылевидных и порошкообразных отходов с содой с последующим выщелачиванием соединений вольфрама водой (3).

Известно гипохлоритное окисление в щелочной среде с переводом в раствор вольфрамат-анионов (3).

Однако это ведет к образованию осадка гидроксида кобальта, высокодисперсного, плохо фильтруемого, трудноотделяемого. Поэтому необходимо предварительное растворение и отделение кобальта соляно-кислым или серно-кислым раствором. Этот способ эффективен лишь в отношениии порошкообразных и пылевидных отходов, так как кислотное растворение/окисление кобальта, которого в отходах, как правило, содержится 8-15%, идет только по поверхности кусков и обязательно должно предваряться размолом кускового материала в порошок или пыль, что ведет к энергетическим, временным и материальным затратам.

Наиболее близким к рассматриваемому техническому решению является способ извлечения вольфрама и кобальта из твердосплавных отходов, включающий обработку исходного сырья гипохлоритом натрия в щелочной среде и последующее разделение производных вольфрама и кобальта(4).

Техническим результатом предлагаемого способа извлечения и разделения производных вольфрама и кобальта является создание экономичной, простой, универсальной технологической схемы эффективной переработки отходов в любой степени дисперсности: порошкообразных, пылевидных, а также в виде твердосплавного вольфрамокобальтого лома.

Технический результат достигается тем, что способ извлечения вольфрама и кобальта из твердосплавных отходов включает обработку исходного сырья гипохлоритом натрия в щелочной среде и последующее разделение производных вольфрама и кобальта, при этом обработке подвергают сырье с любым размером частиц, а разделение ведут путем введения в поученную после обработки смесь нагретой соляной кислоты с получением вольфрамовой кислоты в виде твердого осадка и раствора соли кобальта; обработку ведут при 20-50oС, а разделение при температуре соляной кислоты 50-100oС.

Возможность обработки отходов любой степени дисперсности позволяет избежать энергетических, ресурсных и временных затрат, связанных с их измельчением или разделением на фракции, то есть унифицировать технологическую схему и сделать применимой для любых отходов в виде пыли, порошка, лома или смеси из этих фракций. При других способах извлечения и разделения размол кусков лома необходим, потому что процесс растворения кобальта идет только по поверхности кусков.

Осуществление операции ввода в раствор и выпавший в осадок высокодисперсный, плохо фильтрующийся гидроксид кобальта нагретого раствора соляной кислоты позволяет отказаться от предварительного растворения кобальта и удаления его из сферы реакции (пп.3I и 4I) и использовать полученную смесь напрямую для получения легкоразделяемых фракций производных вольфрама и кобальта.

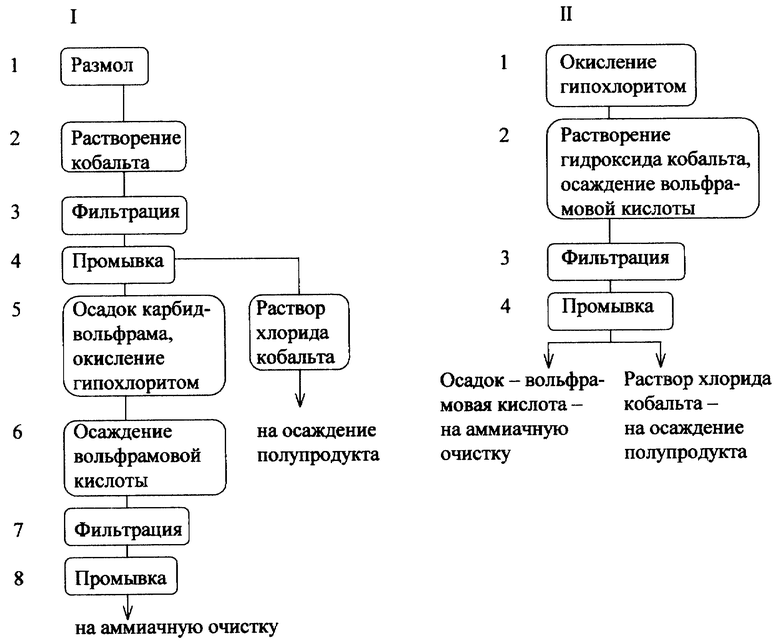

На чертеже представлены для сравнения технологические схемы известного (I) и предлагаемого (II) способов.

Суть предлагаемого способа (II), схематично представленного на чертеже, заключается в следующем.

На первой стадии процесса отходы твердых сплавов с любым размером частиц окисляют гипохлоритом натрия в щелочной среде (п.II.1) при температуре 20-50oС. Получается раствор вольфрамата натрия, непрореагировавшего гипохлорита, гидроксида натрия, свободного хлора и осадок гидроксида кобальта. Полученные раствор и осадок не разделяют, как принято, а добавляют нагретую до 50-110oС соляную кислоту (п.II.2). Получают смесь из легкоразделяемых фракций. В осадок выпадает вольфрамовая кислота, а в раствор в виде хлорида переходит весь кобальт. Осадок отделяется на фильтре (п.II.3), промывается (п. II.4) и идет на аммиачную очистку, а из фильтрата раствором щавелевой кислоты осаждается оксалат кобальта. Вольфрамовая кислота после аммиачной очистки прокаливается и в виде вольфрамового ангидрида восстанавливается водородом или углеродом до металлического вольфрама. Оксалат кобальта прокаливается до окиси кобальта, которая водородом восстанавливается в чистый кобальт.

Пример.

К 100 кг твердосплавного лома - зубок отработанных шарошечных долот, сплав ВК-8, в эмалированный реактор емкостью 2,5 м3 с мешалкой, паровой рубашкой и донным барботажем добавили 700-1000 кг гипохлорита натрия и при периодическом барботировании и температуре 20-50oС выдержали систему 20-25 ч. После этого включили мешалку, нагрели смесь до 50-110oС и влили 200-250 кг соляной кислоты, нагретой до 50-110oС. Перемешивание продолжалось 40-60 мин. После этого систему выдержали несколько часов для полноты отстоя, после чего смесь сбросили на фильтр, промыли и просушили. Было получено 1100-1200 кг раствора с содержанием хлорида кобальта около 1,5% (17-18 кг в пересчете на безводную соль) и 60-80 кг вольфрамовой кислоты. Вольфрамовая кислота была представлена крупнокристаллической легкофильтрующейся фракцией с содержанием натрия около 0,005% и хлоридов 0,001%. Кобальт, полученный восстановлением водородом после осаждения и прокаливания щавелево-кислого кобальта, содержал следы натрия и хлора.

Осуществление реакции при более низкой температуре соляной кислоты ведет к образованию моногидрата вольфрамовой кислоты и "белой" модификации, высокодисперсной и труднофильтруемой. Превышение температуры реакции ведет к интенсивному испарению соляной кислоты и интенсивной коррозии оборудования.

Сравнение двух приведенных технологических схем на чертеже дает основания считать, что предлагаемая схема II экономичнее схемы I, т.к. технологических операций вдвое меньше, нежели по схеме I, а необходимость операции размола по схеме II не предусмотрена (размол лома твердых сплавов очень энергоемок и сильно изнашивает агрегаты размола).

Источники информации

1. Юркевич Ю.Н.,.Яншин С.И. "Разработка технологии переработки пылевидных отходов от заточки твердосплавных инструментов". Отчет всесоюзного НИИ твердых сплавов, 1967.

2. Матусевич Ш. И.. Свиридовская P.M. "Разработка и использование технологии производства трехокиси вольфрама и окиси кобальта из обогащенных пылевидных отходов". Отчет Всесоюзного НИИ твердых сплавов. 1953.

3. Резниченко В.А. "Металлургия вольфрама, молибдена и ниобия". 1967, с. 43, с. 91.

4. Зеликман А.Н. и др. Вольфрам, М., Металлургия, 1978, с. 89, 4-й абзац.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ ИЗДЕЛИЙ ИЗ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ, СОДЕРЖАЩИХ КОБАЛЬТ | 2006 |

|

RU2323065C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1992 |

|

RU2025519C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО КОБАЛЬТ И ВОЛЬФРАМ | 1993 |

|

RU2080296C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2489509C1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВИДНЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1966 |

|

SU179931A1 |

| Способ переработки пылевидных отходов твердых сплавов | 1982 |

|

SU1047980A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВОЛЬФРАМОКОБАЛЬТОВЫХ ТВЕРДЫХ СПЛАВОВ | 1991 |

|

RU2026158C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ВОЛЬФРАМСОДЕРЖАЩИХ МЕТАЛЛОКЕРАМИЧЕСКИХ КОМПОЗИЦИЙ | 1992 |

|

RU2048561C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБИДНЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2110590C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ СМЕСЕЙ ИЗ ОТРАБОТАННЫХ ТВЕРДЫХ СПЛАВОВ | 1998 |

|

RU2157741C2 |

Способ извлечения и разделения производных вольфрама и кобальта относится к области гидрометаллургии цветных и редких металлов, в частности к более полному разделению и извлечению продукта в твердой фазе осадка и в водной фазе фильтрата. Способ может быть использован для извлечения вольфрама и кобальта из отходов переработки вольфрамокобальтовых твердых сплавов в виде лома, а также порошкообразных и пылевидных отходов. Для этого производят обработку исходного сырья раствором окислителя в щелочной среде с последующим их разделением через распределение в растворе (фильтрате) и твердом осадке. Причем подают на обработку исходное сырье с любым размером частиц, извлечение производят окислением вольфрама и кобальта гипохлоритом натрия в щелочной среде, а разделение на вольфрамовую кислоту в виде твердого осадка и раствор соли кобальта производят введением полученной смеси в раствор нагретой соляной кислоты с последующей фильтрацией. При этом обработку раствором окислителя в щелочной среде ведут при 20-50oС, а разделение при температуре соляной кислоты 50-100oС. Позволяет избежать энергетических, ресурсных и временных затрат, связанных с их измельчением или разделением на фракции, то есть унифицировать технологическую схему и сделать применимой для любых отходов в виде пыли, порошка, лома или смеси из этих фракций. 1 з.п.ф-лы, 1 ил.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Вольфрам | |||

| - М.: Металлургия, 1978, с.89 | |||

| Способ переработки пылевидных титано-кобальтовых отходов | 1961 |

|

SU142770A1 |

| Металлургия | |||

| Реферативный журнал | |||

| - М.: ВИНИТИ, 1989, реферат 7Г176, US 3607236, 21.09.1971 | |||

| Устройство для измерения коэффициента гармоник приемников | 1987 |

|

SU1583864A1 |

| US 4338126, 06.07.1982 | |||

| US 4784688, 15.11.1988. | |||

Авторы

Даты

2002-10-10—Публикация

2001-10-05—Подача