Изобретение относится к катодам для алюминиевых электролизеров, состоящим из катодных блоков и прикрепленных к этим блокам токосъемных стержней, при этом катодные пазы, принимающие токосъемные стержни, облицованы пенографитом. Вследствие этого сопротивление контакта между катодным блоком и чугунной заливкой снижается, обеспечивая лучшее протекание тока через эту поверхность раздела. Следовательно, частичная облицовка паза в центре этого паза может быть использована для того, чтобы создавать более равномерное распределение тока. Это обеспечивает больший полезный срок службы таких катодов за счет сниженного износа катодов и, таким образом, увеличенную производительность электролизера. Кроме того, пенографит также действует как барьер против отложения химических соединений на поверхности раздела между чугуном и катодным блоком. Он также амортизирует термомеханические напряжения в зависимости от конкретных характеристик пенографита выбранного качества.

Алюминий обычно получают по способу Холла-Эру путем электролиза глинозема, растворенного в расплавленных электролитах на основе криолита, при температурах вплоть до примерно 970°С. Восстановительный электролизер Холла-Эру обычно имеет стальной кожух, снабженный изолирующей футеровкой из огнеупорного материала, которая, в свою очередь, имеет угольную футеровку, контактирующую с расплавленными компонентами. Стальные токосъемные стержни, соединенные с отрицательным полюсом источника постоянного тока, заделывают в угольную катодную подину, образующую дно электролизера. В обычной конструкции электролизера стальные катодные токосъемные стержни проходят от внешних шин через каждую боковую сторону электролизной ванны в угольные катодные блоки.

Каждый катодный блок имеет на свой нижней поверхности один или два паза или выреза, простирающихся между противоположными боковыми концами блока, для приема стальных токосъемных стержней. Эти пазы выполняют обработкой резанием, обычно прямоугольной формы. В непосредственной близости к электролизеру эти токосъемные стержни располагаются в упомянутых пазах и прикрепляются к катодным блокам, наиболее типично с помощью чугуна (так называемая «заливка стержней») для способствования электрическому контакту между угольными катодными блоками и сталью. Подготовленные таким образом угольные или графитовые катодные блоки монтируют в подине ванны, используя тяжелое оборудование, такое как краны, и окончательно соединяют с помощью набивной массы из антрацита, кокса и каменноугольного пека, формируя подину ванны. Паз катодного блока может вмещать один единственный токосъемный стержень или два токосъемных стержня, обращенных друг к другу в центре катодного блока, совпадающем с центром ванны. В последнем случае зазор между токосъемными стержнями заполняют раздробленным материалом или кусками угля, или набивной подовой массой для заделки швов, или предпочтительно смесью таких материалов.

Электролизеры восстановления алюминия Холла-Эру работают при низких напряжениях (например, 4-5 В) и больших электрических токах (например, 100000-350000 А). Такой большой электрический ток входит в электролизер восстановления сверху через анодное устройство и затем проходит через криолитовую ванну, через слой расплавленного металлического алюминия, входит в угольный катодный блок и затем выводится из электролизера по токосъемным стержням.

Протекание электрического тока через слой алюминия и катод следует по пути наименьшего сопротивления. Электрическое сопротивление обычного катодного токосъемного стержня пропорционально длине пути тока от точки, где электрический ток входит в катодный токосъемный стержень, до ближайшей внешней шины. Меньшее сопротивление пути тока, начинающегося в точках на катодном токосъемном стержне ближе к внешней шине, заставляет поток тока внутри слоя расплавленного алюминия и угольных катодных блоков искажаться в этом направлении. Горизонтальные составляющие потока электрического тока взаимодействуют с вертикальной составляющей магнитного поля в электролизере, оказывая отрицательное влияние на эффективную работу электролизера.

Высокая температура и агрессивная химическая природа электролита в сочетании создают тяжелые рабочие условия. Поэтому существующая технология катодных токосъемных стержней электролизеров Холла-Эру ограничивается катаными или литыми профилями из мягкой стали. Для сравнения, потенциальные альтернативные металлы, такие как медь или серебро, имеют высокую электропроводность, но низкие точки плавления и высокую стоимость.

Вплоть до нескольких лет назад высокая точка плавления и низкая стоимость стали компенсировали ее относительно плохую электропроводность. Электропроводность стали относительно слоя металлического алюминия настолько плоха, что наружная треть токосъемного стержня, ближайшая к боковой стороне электролизной ванны, несет большую часть нагрузки, что создает очень неравномерное распределение катодного тока внутри каждого катодного блока. Вследствие химических свойств, физических свойств и, в особенности, электрических свойств обычных катодных блоков на основе антрацита плохая электропроводность стали до последнего времени не накладывала жестких технологических ограничений. Ввиду относительно плохой проводимости стальных стержней то же объяснение применимо в отношении сравнительно высокого сопротивления контакта между катодом и чугуном, которое до сих пор не играло определяющей роли в попытках улучшения эффективности электролизера. Однако при общей тенденции к более высокой стоимости энергии этот эффект становится уже непренебрежимым фактором для эффективности выплавки.

С тех пор как алюминиевые электролизеры увеличились в размере, рабочая сила тока увеличилась в стремлении экономии масштаба. По мере того как увеличивалась рабочая сила тока, становились общепринятыми графитовые катодные блоки на основе кокса и пека вместо антрацита, а также увеличивался процент графита в катодах, давая преимущество улучшенных электрических свойств и максимизируя производительность при их производстве. Во многих случаях это привело к переходу на частично или полностью графитированные катодные блоки. Графитирование угольных блоков происходит в широком температурном диапазоне, начиная от примерно 2000°С и доходя до 3000°С или даже выше. Термины «частично графитированный» или «полностью графитированный» катод касаются степени упорядочения внутри доменов кристаллической структуры углерода. Однако между этими состояниями нельзя провести четкую границу. В принципе, степень кристаллизации или графитизации (графитирования) соответственно увеличивается с максимальной температурой, а также временем обработки в процессе нагрева угольных блоков. Для описания нашего изобретения мы «суммируем» эти термины, используя термины «графит» или «графитовый катод» для любых катодных блоков при температурах выше примерно 2000°С. В свою очередь, термины «уголь» или «угольный катод» используются для катодных блоков, которые нагревали до температур ниже 2000°С.

Будучи инициированным применением угольных и графитовых катодов, обеспечивающих более высокую электрическую проводимость, повышенное внимание необходимо было обратить на некоторые технические эффекты, которые до сих пор не были в центре внимания:

- износ катодных блоков;

- неравномерное распределение тока;

- потери энергии на поверхности раздела между катодным блоком и чугуном.

Все три эффекта отчасти взаимосвязаны, и любые технические меры должны в идеале быть обращены на более чем один пункт из этой триады.

Износ катодных блоков главным образом обусловлен механической эрозией из-за турбулентности слоя металла, потребляющими углерод электрохимическими реакциями, которым способствуют большие электрические токи, проникновением электролита и жидкого алюминия, а также интеркаляцией натрия, что вызывает разбухание и деформацию катодных блоков и набивной массы. Из-за образования трещин в катодных блоках компоненты ванны электролита мигрируют к стальным катодным стержням-проводникам и образуют отложения на поверхности чугунной заливки, приводя к ухудшению электрического контакта и неравномерности распределения тока. Если жидкий алюминий достигает поверхности чугуна, происходит коррозия посредством сплавления и в результате получается избыточное содержание железа в металлическом алюминии, ускоряя преждевременное отключение всего электролизера.

Угольный катодный материал сам по себе обеспечивает относительно твердую поверхность и имеет достаточный полезный срок службы, от пяти до десяти лет. Однако, так как контактное падение напряжения на поверхности раздела между чугуном и катодными боками становится доминирующим вредным эффектом в общем падении напряжения на катоде (ПНК) с увеличением срока службы электролизера, футеровку в большинстве электролизеров необходимо заменять по экономическим соображениям до того, как угольная футеровка действительно износится.

Наиболее вероятно увеличение контактного падения напряжения на поверхности раздела между чугуном и катодными боками может объясняться сочетанием двух «подчиненных» эффектов. Алюминий, продиффундировавший сквозь катодный блок, образует на упомянутой поверхности раздела изолирующие слои, например, из β-глинозема. Во-вторых, известно, что сталь и углерод подвержены ползучести, когда они подвергаются механическим напряжениям на протяжении длительных периодов времени. Оба подчиненных эффекта могут объясняться износом катодного блока, а также неравномерным распределением тока и, наоборот, возникающее в результате контактное падение напряжения вредно влияет на эти другие два эффекта.

Эрозия катодного блока не происходит равномерно по длине блока. Особенно при использовании графитовых катодных блоков доминирующий вид повреждения обусловлен высоколокализованной эрозией поверхности катодного блока вблизи его боковых концов, придающей этой поверхности W-образный профиль и в итоге обнажающей токосъемный стержень для воздействия металлического алюминия. В ряде конструкций электролизеров более высокие пиковые скорости коррозии наблюдали для этих блоков с более высоким содержанием графита, чем для обычных угольных катодных блоков. Эрозия графитовых катодов может протекать даже со скоростью до 60 мм в год. Следовательно, эксплуатационными характеристиками жертвуют ради срока службы.

Существует связь между быстрой скоростью износа, положением области максимального износа и неравномерностью распределения катодного тока. Графитовые катоды являются более электропроводными и, в результате, имеют намного более неравномерную картину распределения катодного тока и, следовательно, страдают от более высокого износа.

В патенте США 2786024 (Wleügel) предлагается преодолевать неравномерное распределение катодного тока путем использования токосъемных стержней, которые изогнуты вниз от центра электролизера, так что толщина катодного блока между токосъемным стержнем и слоем расплавленного металла увеличивается от центра к боковым краям. Проблемы изготовления и транспортировки, связанные с такими изогнутыми конструктивными элементами, помешали практическому применению данного подхода.

Патент DE 2624171 В2 (Tschopp) описывает алюминиевый электролизер с равномерной плотностью электрического тока по всей ширине электролизера. Это достигается путем постепенного уменьшения толщины слоя чугуна между угольными катодными блоками и заделанными в них токосъемными стержнями в направлении к краю электролизера. В дополнительном варианте осуществления того изобретения слой чугуна разделен на участки непроводящими полостями с увеличивающимся размером в направлении к краю электролизера. На практике, однако, оказалось слишком трудоемко и дорого вводить такие модифицированные слои чугуна.

В патенте США 6387237 (Homley et al.) заявляется алюминиевый электролизер с равномерной плотностью электрического тока, содержащий токосъемные стержни с медными вставками, расположенными в области, близкой к центру электролизера, таким образом обеспечивая более высокую электропроводность в центральной области электролизера. Опять же, данный способ не нашел применения в алюминиевых электролизерах из-за дополнительных технических и эксплуатационных сложностей и затрат на реализацию описанного решения.

Кроме того, все подходы предшествующего уровня техники рассматривали только равномерное распределение тока в горизонтальной плоскости вдоль оси по длине угольного катодного блока и токосъемного стержня соответственно. Однако другое измерение, а именно горизонтальная плоскость по ширине катодного блока, также играет существенную роль при рассмотрении прохождения электрического тока через электролизер от анода вниз к токосъемному стержню.

Соответственно, чтобы полностью реализовать эксплуатационные преимущества угольных и графитовых катодных блоков без каких-либо уступок в отношении существующих рабочих процедур и соответствующих затрат, существует необходимость в уменьшении скоростей износа катода и увеличении срока службы электролизера путем обеспечения более равномерного распределения катодного тока и, одновременно, обеспечения средства для улучшенного и устойчивого электрического контакта на поверхности раздела между чугуном и катодным блоком.

Кроме того, существует необходимость в обеспечении более равномерного распределения катодного тока не только по длине блока, но также по его ширине.

Кроме того, этап заливки чугуна в пазы с тем, чтобы зафиксировать токосъемные стержни (так называемая «заливка стержней»), является трудоемким и требует тяжелого оборудования и ручного труда. Чтобы дополнительно упростить процедуры сборки катода, существует необходимость в том, чтобы полностью избежать заливки чугуна с тем, чтобы зафиксировать токосъемные стержни к катодам.

Поэтому задача настоящего изобретения состоит в том, чтобы предоставить катодные блоки с пазами для приема токосъемных стержней, отличающиеся тем, что эти пазы полностью или частично облицованы пенографитом (терморасширенным графитом). Пенографит (ПГ) обеспечивает хорошую электрическую и тепловую проводимость, особенно по слою его плоскостей. Он также обеспечивает некоторую мягкость и хорошую упругость, что делает его обычным материалом для применения в уплотнениях. Эти характеристики делают его идеальным материалом для улучшения контактного сопротивления между графитовым блоком и чугуном. Упругость также существенно снижает постепенное увеличение контактного падения напряжения на поверхности раздела между чугуном и катодными блоками во время электролиза, так как пенографит может заполнять зазоры, образующиеся из-за ползучести стали, а также углерода. Постепенное увеличение контактного падения напряжения на поверхности раздела между чугуном и катодными блоками дополнительно снижается, в частности, посредством ПГ облицовки донной стороны паза катода, так как она действует в качестве барьера для, например, алюминия, диффундирующего через катодный блок, предотвращая таким образом образование изолирующих слоев, например из β-глинозема, на упомянутой поверхности раздела.

Кроме того, упругость ПГ уменьшает механические напряжения из-за разных коэффициентов теплового расширения, возникающие между стальным токосъемным стержнем, чугуном и катодным блоком. Тепловое расширение разных материалов происходит, главным образом, во время предварительного нагрева электролизера, а также во время заливки стержней и часто приводит к трещинам в катодном блоке, которые дополнительно уменьшают срок его службы.

Другая задача этого изобретения состоит в том, чтобы предоставить катодные блоки, имеющие паз, полностью облицованный ПГ. В этом случае электрический контакт с чугуном улучшается по всей площади паза.

Другая задача этого изобретения состоит в том, чтобы предоставить катодные блоки, имеющие паз, частично облицованный ПГ.

В предпочтительном варианте осуществления паз облицован ПГ только на обеих его боковых сторонах. Этот вариант осуществления способствует более равномерному распределению тока, особенно по ширине катодного блока, и уменьшает механические напряжения, возникающие преимущественно у боковых сторон паза.

Другая задача этого изобретения состоит в том, чтобы предоставить катодные блоки, имеющие паз, облицованный ПГ только в его центральной области. Посредством данного способа линии электрического поля, т.е. электрический ток, уводят от боковых краев блока к центру блока. Кроме того, этот вариант осуществления обеспечивает заметное улучшение равномерного распределения тока не только по длине катодного блока, но также и по ширине блока в случае, когда только боковые стороны паза облицованы ПГ.

Другая задача этого изобретения состоит в том, чтобы предоставить катодные блоки, имеющие паз, облицованный ПГ разной толщины и/или плотности. Так как рабочие температуры выше в центре электролизера, управление тепловым расширением и ползучестью различных материалов больше требуется в центре катода (т.е. электролизера). Поэтому ПГ облицовку с большей толщиной и/или меньшей плотностью необходимо предпочтительно помещать в центральной области катода, чтобы заполнить более длинный "путь" упругости.

Тот же принцип можно применять при облицовке донной стороны паза более тонкой и/или плотной облицовкой, чем на обеих боковых сторонах, где преобладают механические напряжения.

Другая задача этого изобретения состоит в том, чтобы предоставить способ изготовления катодов для алюминиевых электролизеров путем изготовления угольного или графитового катодного блока, облицовки паза ПГ и, наконец, прикрепления стального токосъемного стержня к такому облицованному блоку посредством чугуна.

Другая задача этого изобретения состоит в том, чтобы предоставить катоды для алюминиевых электролизеров, содержащие угольный или графитовый катодный блок, имеющий ПГ облицовку в своем пазу, и стальные токосъемные стержни, прикрепленные непосредственно к такому катодному блоку.

В предпочтительном варианте осуществления такие угольные или графитовые катодные блоки предусматривают с уменьшенными размерами пазов.

Другая задача этого изобретения состоит в том, чтобы предоставить способ изготовления катодов для алюминиевых электролизеров путем изготовления угольного или графитового катодного блока, облицовки паза полностью ПГ и, наконец, прикрепления стального токосъемного стержня непосредственно к такому облицованному блоку без чугуна.

В предпочтительном варианте осуществления ПГ облицовку в форме фольги сначала прикрепляют клеем к токосъемному стержню, покрывая поверхности, противоположные поверхностям паза, и приготовленный таким образом токосъемный стержень в конце вставляют в паз.

Другая задача этого изобретения состоит в том, чтобы предоставить способ изготовления катодных блоков, имеющих паз, облицованный ПГ, при котором ПГ облицовку в форме фольги прикрепляют к катоду с помощью клея.

В предпочтительном варианте осуществления ПГ облицовку в форме фольги прикрепляют к токосъемному стержню и/или катоду путем нанесения клея только в выбранных областях.

Данное изобретение будет теперь описано подробнее со ссылкой на сопровождающие чертежи.

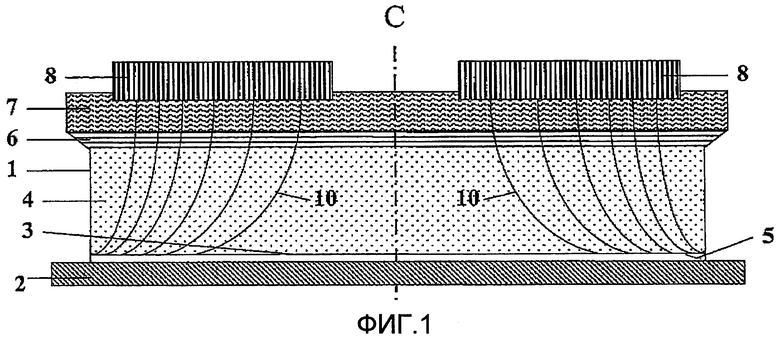

Фиг.1 представляет собой схематический вид в разрезе известной из уровня техники электролизной ванны для получения алюминия, показывающий распределение катодного тока.

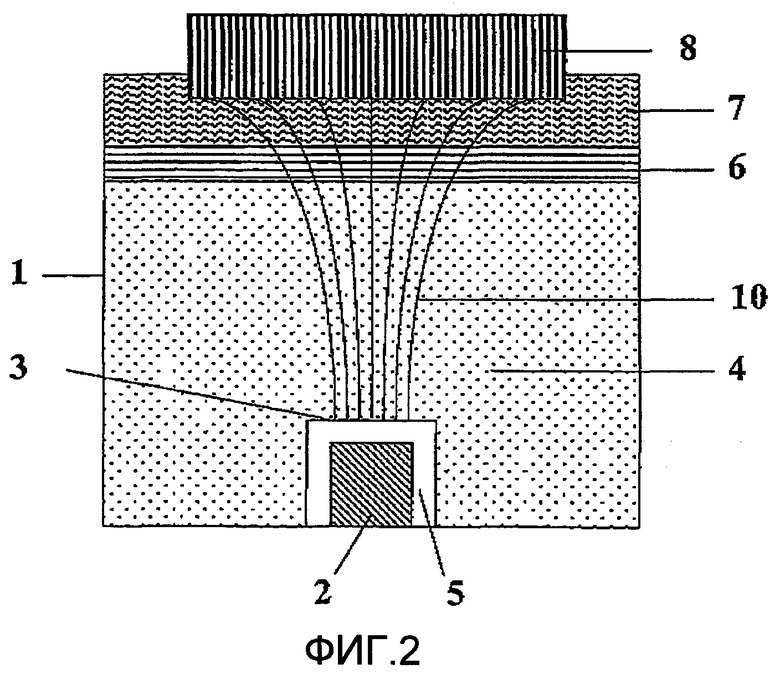

Фиг.2 показывает схематический вид сбоку известной из уровня техники электролизной ванны для получения алюминия, показывающий распределение катодного тока.

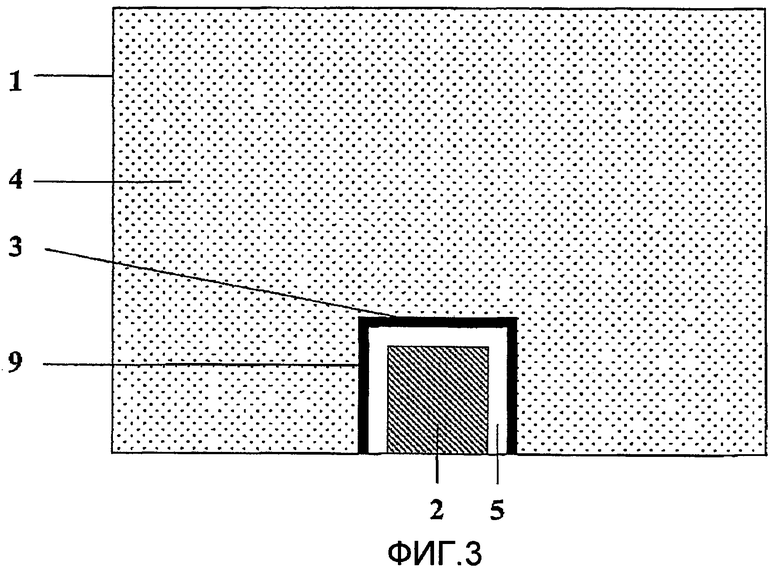

Фиг.3 представляет собой схематический вид сбоку катода согласно данному изобретению.

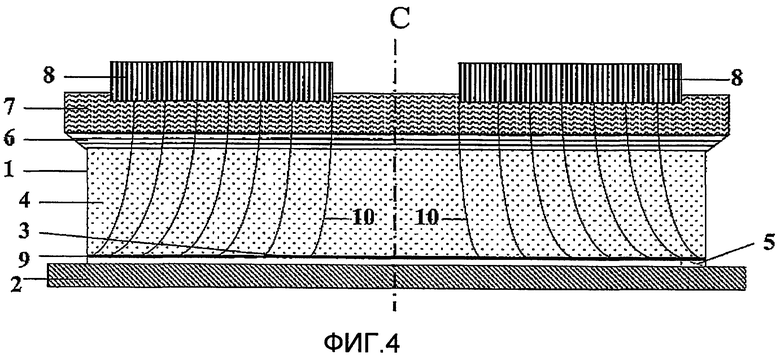

Фиг.4 представляет собой схематический вид в разрезе электролизной ванны для получения алюминия с катодом согласно данному изобретению, показывающий распределение катодного тока.

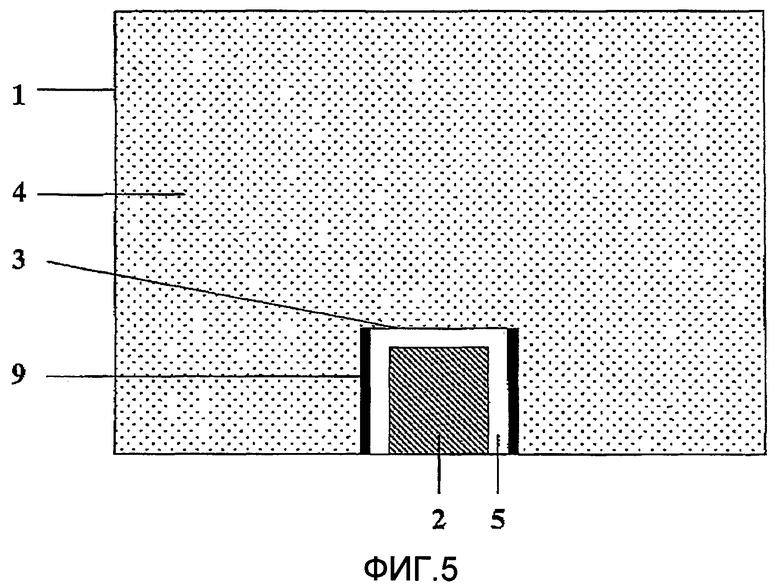

Фиг.5 представляет собой схематический вид сбоку катода согласно данному изобретению, изображающий предпочтительный вариант осуществления данного изобретения.

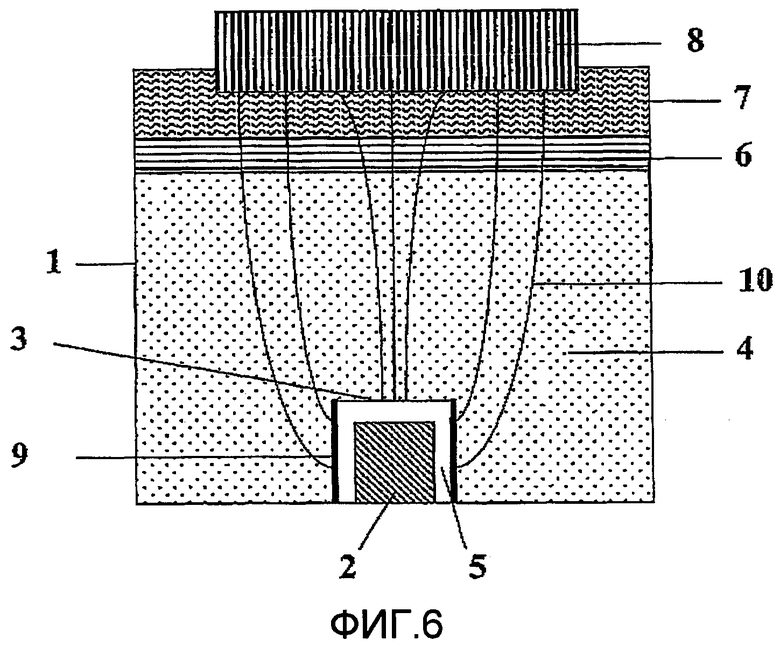

Фиг.6 показывает схематический вид сбоку электролизной ванны для получения алюминия с катодом согласно данному изобретению, показывающий распределение катодного тока.

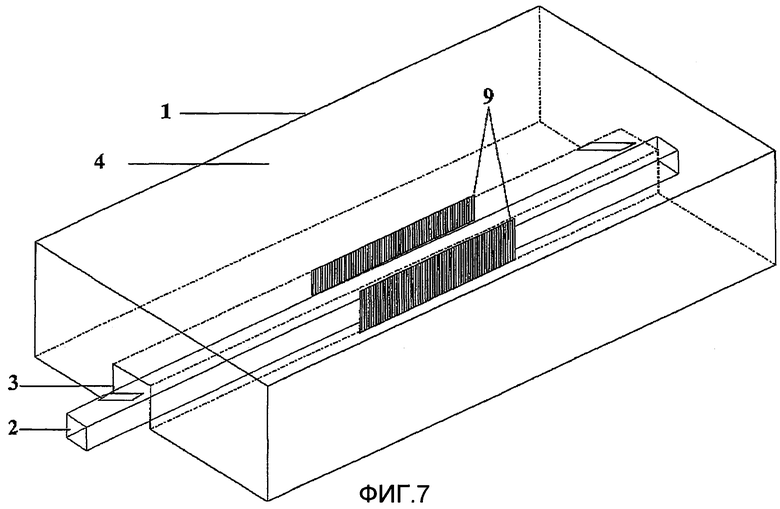

Фиг.7 представляет собой схематический вид сверху катода согласно данному изобретению, изображающий предпочтительный вариант осуществления данного изобретения.

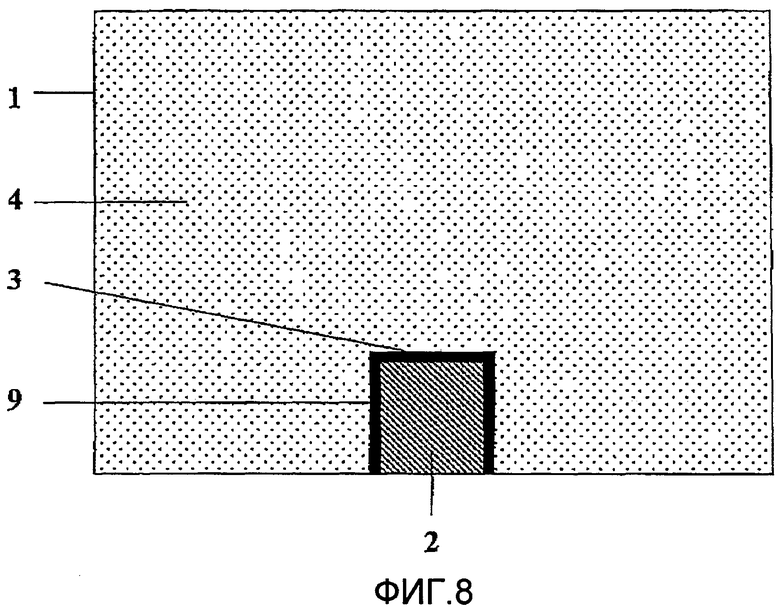

Фиг.8 представляет собой схематический вид сбоку катода согласно данному изобретению, изображающий предпочтительный вариант осуществления данного изобретения.

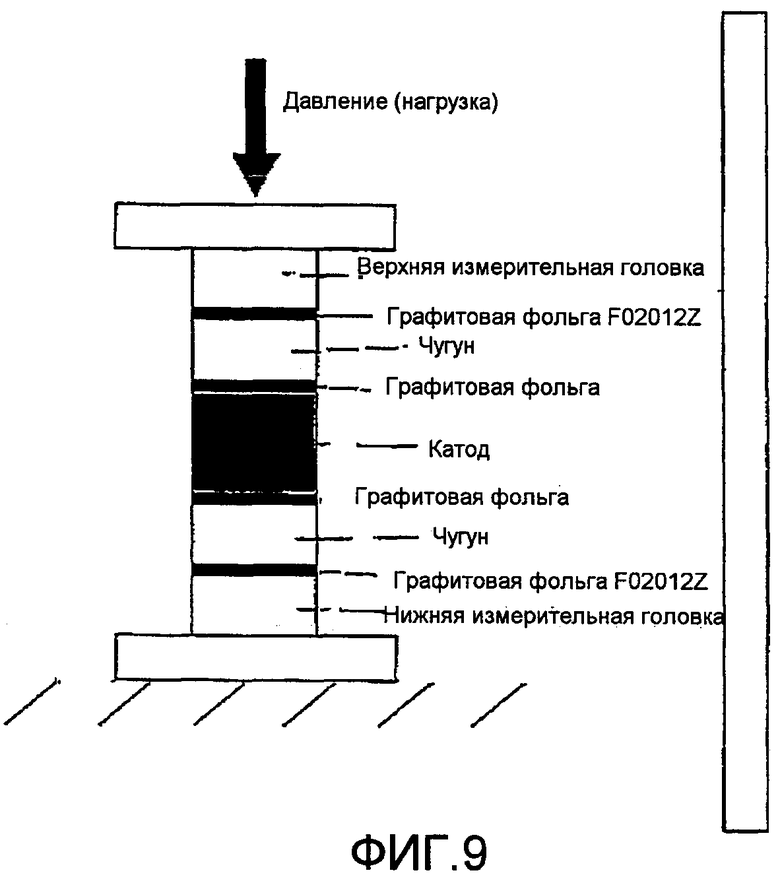

Фиг.9 схематично изображает лабораторную испытательную установку для проведения испытаний на изменение сквозного сопротивления под нагрузкой.

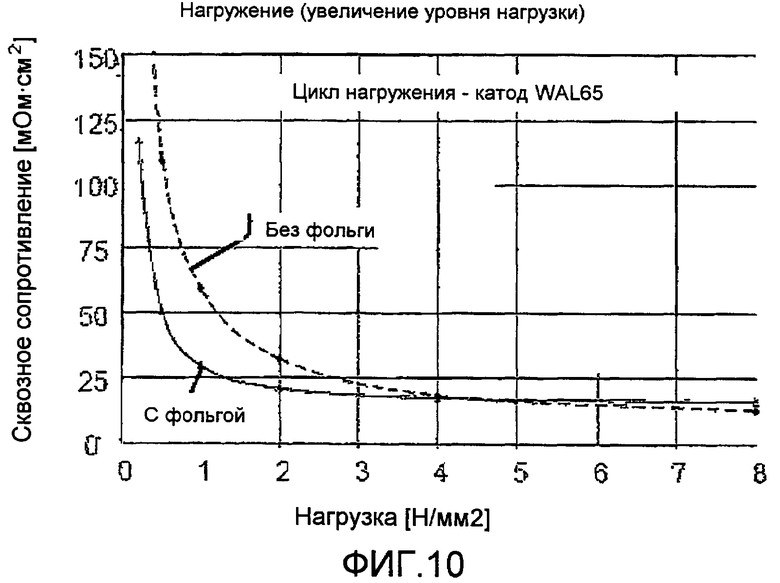

Фиг.10 показывает результаты, полученные при испытаниях на изменение сквозного сопротивления под нагрузкой при использовании пенографитовой фольги.

Обращаемся к фиг.1, там показан разрез электролизной ванны для получения алюминия, имеющей известный из уровня техники катод 1. Токосъемный стержень (блюмс) 2 имеет прямоугольное поперечное сечение и изготовлен из мягкой стали. Он заделан в паз 3 токосъемного стержня катодного блока 4 и присоединен к нему посредством чугуна 5. Катодный блок 4 выполнен из угля или графита с помощью способов, хорошо известных специалистам в данной области техники.

Не показаны стальной кожух электролизной ванны и выполненное из стали укрытие, ограничивающие реакционную камеру электролизера, футерованную на ее подине и боках огнеупорными кирпичами. Катодный блок 4 находится в непосредственном контакте со слоем 6 расплавленного металлического алюминия, который покрыт ванной 7 расплавленного электролита. Электрический ток входит в электролизер через аноды 8, проходит через ванну 7 электролита и слой 6 расплавленного металла, а затем входит в катодный блок 4. Ток отводится из электролизера через чугун 5 с помощью катодных токосъемных стержней 2, простирающихся от шин снаружи стенки электролизера. Электролизер построен симметрично, как указывается центральной линией С электролизера.

Как показано на фиг.1, линии 10 электрического тока в известной из уровня техники электролизной ванне распределены неравномерно и концентрируются ближе к концам токосъемного стержня у боковых краев катода. Наименьшее распределение тока обнаруживается в середине катода 1. Локальные участки износа, наблюдаемые на катодном блоке 4, являются наиболее глубокими в области самой высокой плотности электрического тока. Такое неравномерное распределение тока является основной причиной эрозии, распространяющейся от поверхности катодного блока 4 до тех пор, пока она не достигнет токосъемного стержня 2. Эта картина эрозии обычно приводит к "W-образной форме" поверхности катодного блока 4.

На фиг.2 изображен схематичный вид сбоку электролизной ванны, оборудованной известным из уровня техники катодом 1. Соседние катоды 1 не показаны на этом схематичном чертеже, но, в общем, любое дальнейшее описание, относящееся к единственному катоду, следует применять к совокупности всех катодов электролизной ванны. Токосъемный стержень 2 заделан в паз 3 токосъемного стержня катодного блока 4 и прикреплен к нему с помощью чугуна 5. Линии 10 распределения электрического тока в известном из уровня техники катоде 1 распределяются неравномерно и сильно фокусируются в направлении к верху токосъемного стержня 2.

Фиг.3 показывает вид сбоку электролизной ванны, оборудованной катодом 1 согласно данному изобретению. Токосъемный стержень 2 заделан в паз 3 токосъемного стержня катодного блока 4 и прикреплен к нему с помощью чугуна 5. Согласно данному изобретению паз 3 токосъемного стержня облицован пенографитовой облицовкой 9.

Пенографитовая облицовка 9 согласно данному изобретению предпочтительно используется в форме фольги. Фольгу изготавливают путем прессования «расширенных» хлопьев природного графита под высоким давлением, используя каландровые валики, в фольгу плотностью от 0,2 до 1,9 г/см3 и толщиной от 0,05 до 5 мм. Необязательно фольга может быть пропитана или покрыта различными агентами, чтобы увеличить срок ее службы и/или скорректировать структуру ее поверхности.

За этим может следовать прессование сандвича из полученной фольги и армирующего материала в пластины, имеющие толщину в диапазоне от 0,5 до 4 мм. Такие способы изготовления пенографитовой фольги хорошо известны специалистам в данной области техники.

Пенографитовую облицовку 9 предпочтительно прикрепляют к токосъемному стержню и/или катоду с помощью нанесения клея. Клей должен предпочтительно представлять собой углеродистое соединение с небольшими металлическими примесями, такое как фенольная смола. Могут использоваться другие подходящие клеи. Предпочтительно клей наносят только на избранные области облицовки. Например, является достаточным точечное нанесение клея, так как облицовка должна только фиксироваться для последующего этапа заливки. Клей наносят на сторону вырезанной облицовки, которая будет контактировать с катодным блоком 4. Затем приготовленную таким образом облицовку наносят предпочтительно с помощью валиков.

После облицовки паза 3 токосъемного стержня пенографитовой облицовкой 9 стальной токосъемный стержень 2 окончательно прикрепляют к облицованному таким образом блоку с помощью чугуна 5.

Фиг.4 показывает схематический вид в разрезе электролизной ванны для получения алюминия с катодом 1 согласно данному изобретению. Под верхней стороной паза 3 токосъемного стержня видна пенографитовая облицовка 9. Так как показан вид в разрезе, обе боковые стороны паза 3 токосъемного стержня, облицованные пенографитовой облицовкой 9, остаются скрытыми. По сравнению с уровнем техники (фиг.1) линии 10 распределения тока в электролизере распределяются более равномерно по длине катода 1 вследствие лучшего электрического контакта с чугуном 5, которому способствует пенографитовая облицовка 9. Однако этот вариант осуществления также обеспечивает заметное улучшение равномерного распределения тока по ширине катодного блока 4 по сравнению с уровнем техники.

Даже еще более равномерное распределение тока по длине и/или ширине катода 1 может быть достигнуто согласно данному изобретению, если паз 3 токосъемного стержня облицован пенографитовой облицовкой 9 разной толщины и/или плотности.

В одном варианте осуществления паз 3 токосъемного стержня облицован пенографитовой облицовкой 9, которая на 10-50% более тонкая и/или на 10-50% более плотная у центра катода, чем у его края.

В другом варианте осуществления пенографитовая облицовка 9 на верхней стороне паза 3 токосъемного стержня отличается от пенографитовой облицовки 9 на обеих боковых сторонах. Предпочтительно паз 3 токосъемного стержня облицован пенографитовой облицовкой 9, которая на 10-50% более тонкая и/или на 10-50% более плотная на верхней стороне, чем на его обеих боковых сторонах. Этот вариант осуществления обеспечивает заметное улучшение равномерного распределения тока в особенности по ширине катодного блока 4, а также смягчает термомеханические напряжения, преобладающие на боковых сторонах паза 3 токосъемного стержня.

Фиг.5 показывает вид сбоку электролизной ванны, оборудованной катодом 1 согласно данному изобретению. Токосъемный стержень 2 заделан в пазе 3 токосъемного стержня катодного блока 4 и прикреплен к нему с помощью чугуна 5. Согласно предпочтительному варианту осуществления изобретения только две боковые стороны паза 3 токосъемного стержня облицованы пенографитовой облицовкой 9.

Как изображено на фиг.6, данный вариант осуществления обеспечивает заметное улучшение равномерного распределения тока в особенности по ширине катодного блока 4 по сравнению с уровнем техники (фиг.2). Кроме того, смягчаются термомеханические напряжения, преобладающие на боковых сторонах паза 3 токосъемного стержня.

Фиг.7 показывает схематический вид сверху катода 1 согласно данному изобретению, изображая другой предпочтительный вариант осуществления данного изобретения. На фиг.7 чугун 5 не показан для простоты. Зато фиг.7 показывает установку катода 1 перед тем, как чугун 5 заливают в паз 3 токосъемного стержня. В данном варианте осуществления только две боковые стороны паза 3 токосъемного стержня облицованы пенографитовой облицовкой 9 только в центральной области катода 1. Данный вариант осуществления обеспечивает минимальное использование пенографитовой облицовки 9 с наиболее эффективными результатами.

Фиг.8 представляет собой схематический вид сбоку катода 1 согласно данному изобретению, изображая другой предпочтительный вариант осуществления данного изобретения. В этом случае токосъемный стержень 2 прикрепляют к катодному блоку 4 только с помощью пенографитовой облицовки 9 без чугуна 5. Этот вариант осуществления делает трудоемкую процедуру заливки устаревшей и одновременно обеспечивает распространение вышеописанных преимуществ применения пенографитовой облицовки 9, предпочтительно посредством принципа принудительной фиксации или фрикционного сцепления. Например, паз 3 токосъемного стержня может иметь форму ласточкина хвоста. Склеивание также подходит для прикрепления токосъемного стержня 2 к катодному блоку 4.

Этот вариант осуществления также позволяет уменьшить размеры паза 3 токосъемного стержня.

Фиг.9 схематично изображает лабораторную испытательную установку для проведения испытаний на изменение сквозного сопротивления под нагрузкой. Эту испытательную установку использовали для имитирования эффектов применения пенографитовой облицовки 9 для облицовки паза 3 токосъемного стержня. Пенографитовую фольгу различных типов и толщин (например, SIGRAFLEX F02012Z) испытывали, используя циклы нагружения/разгружения. Размер образца был 25 мм в диаметре. Испытания выполняли, используя универсальную испытательную машину (FRANK PRÜFGERÄTE GmbH).

Фиг.10 показывает результаты, полученные при испытаниях на изменение сквозного сопротивления под нагрузкой при использовании пенографитовой фольги SIGRAFLEX F02012Z и материала катода типа WAL65, промышленно изготовляемого SGL Carbon Group. Этот результат показывает изменение сквозного сопротивления известной из уровня техники системы чугун/WAL65 (обозначенной "без фольги") и предлагаемой системы F02012Z/чугун/WAL65 (обозначенной "с фольгой"). Сравнение двух кривых испытаний явно демонстрирует значительное снижение сквозного сопротивления, в особенности при меньших нагрузках, с помощью предлагаемой изобретением системы с пенографитом. Это преимущество также сохраняется при релаксации нагрузки вследствие упругости пенографита.

Хотя несколько чертежей изображают катодные блоки или их части, имеющие единственный паз токосъемного стержня, данное изобретение аналогичным образом применимо к катодным блокам с более чем одним пазом токосъемного стержня.

Данное изобретение далее описывается с помощью последующих примеров.

Пример 1

100 частей нефтяного кокса с размером зерна от 12 мкм до 7 мм смешивали с 25 частями пека при 150°С в лопастной мешалке в течение 10 минут. Полученную массу экструдировали в блоки размерами 700×500×3400 мм (ширина × высота × длина). Эти так называемые «зеленые» блоки помещали в кольцевую печь, покрывали металлургическим коксом и нагревали до 900°С. Полученные в результате карбонизированные блоки затем нагревали до 2800°С в продольной печи графитирования. Затем необработанные катодные блоки обрезали до их конечных размеров 650×450×3270 мм (ширина × высота × длина). В каждом блоке вырезали два паза токосъемного стержня шириной 135 мм и глубиной 165 мм с последующей облицовкой всей площади паза пенографитовой фольгой типа SIGRAFLEX F03811 толщиной 0,38 мм и плотностью 1,1 г/см3. Облицовку выполняли путем отрезания куска пенографитовой фольги согласно размерам паза, нанесения клея из фенольной смолы на одну сторону этой фольги точечным образом и прикрепления этой фольги к поверхности паза валиком.

После этого в паз укладывали стальные токосъемные стержни. Электрическое соединение делали обычным образом путем заливки жидкого чугуна в зазор между токосъемными стержнями и фольгой. Катодные блоки помещали в алюминиевый электролизер.

Пример 2

Катодные блоки, обрезанные до их конечных размеров, изготавливали согласно примеру 1. В каждом блоке вырезали два параллельных паза токосъемного стержня шириной 135 мм и глубиной 165 мм каждый. Только вертикальные стороны пазов облицовывали пенографитовой фольгой типа SIGRAFLEX F05007 толщиной 0,5 мм и плотностью 0,7 г/см3, начиная с 80 см от каждого бокового конца блока. После этого в пазы укладывали стальные токосъемные стержни и выполняли соединение, как в примере 1. Катодные блоки помещали в алюминиевый электролизер.

Пример 3

Катодные блоки, обрезанные до их конечных размеров, изготавливали согласно примеру 1. В каждом блоке вырезали два параллельных паза токосъемного стержня шириной 151 мм и глубиной 166 мм. Два токосъемных стержня шириной 150 мм и высотой 165 мм покрывали 2 слоями пенографитовой фольги типа SIGRAFLEX F05007 толщиной 0,5 мм на трех их поверхностях, противоположных поверхностям паза. Покрытые таким образом стержни вставляли в пазы, обеспечивая умеренно плотную посадку при комнатной температуре. Стержни механически закрепляли, чтобы предотвратить их от выскальзывания при обращении с ними. После этого катодные блоки помещали в алюминиевый электролизер.

Описав таким образом предпочтительные варианты осуществления данного изобретения, следует понимать, что изобретение может быть воплощено иным образом без отклонения от сущности и объема последующей формулы изобретения.

Обозначения на чертежах:

(1) катод

(2) стальной токосъемный стержень

(3) паз токосъемного стержня

(4) угольный или графитовый катодный блок

(5) чугун

(6) слой металлического алюминия

(7) ванна расплавленного электролита

(8) анод

(9) пенографитовая облицовка

(10) линии распределения тока в электролизере

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПАЗОМ НЕПЛОСКОЙ КОНФИГУРАЦИИ | 2006 |

|

RU2403324C2 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2744131C2 |

| Катод алюминиевого электролизера для получения алюминия электролизом криолит-глиноземного расплава | 1985 |

|

SU1349702A3 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2381301C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ | 2005 |

|

RU2303654C2 |

| КАТОДНЫЙ ТОКОПОДВОДЯЩИЙ СТЕРЖЕНЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2657682C2 |

| КАТОДНЫЙ ТОКООТВОД/СОЕДИНИТЕЛЬ ДЛЯ ЭЛЕКТРОЛИЗЕРА ХОЛЛА-ЭРУ | 2017 |

|

RU2723867C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| КАТОДНЫЙ КОЛЛЕКТОРНЫЙ СТЕРЖЕНЬ ДЛЯ УЛУЧШЕНИЯ ТЕПЛОВОГО БАЛАНСА | 2000 |

|

RU2239007C2 |

| СПОСОБ ПОТОЧНОГО МЕТОДА ИЗГОТОВЛЕНИЯ КАТОДНЫХ СЕКЦИЙ, СОВМЕЩЕННЫЙ С МОНТАЖОМ ПОДИНЫ ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2672123C2 |

Изобретение относится к катодам для алюминиевых электролизеров. Катод содержит угольный или графитовый катодный блок с пазом для токосъемного стержня, прикрепленного к этому блоку, причем паз катода, принимающий токосъемный стержень, частично или полностью облицован пенографитовой облицовкой. Описаны также способ изготовления такого катода и алюминиевый электролизер, оснащенный таким катодом. Обеспечивается увеличение полезного срока службы таких катодов и повышение производительности электролизеров. 5 н. и 17 з.п. ф-лы, 10 ил.

1. Катод 1 для алюминиевых электролизеров, содержащий угольный или графитовый катодный блок 4 с пазом 3 токосъемного стержня, принимающим стальной токосъемный стержень 2, при этом паз 3 токосъемного стержня облицован пенографитовой облицовкой 9.

2. Катод 1 по п.1, в котором паз 3 токосъемного стержня полностью облицован пенографитовой облицовкой 9.

3. Катод 1 по п.1, в котором паз 3 токосъемного стержня частично облицован пенографитовой облицовкой 9.

4. Катод 1 по п.3, в котором паз 3 токосъемного стержня облицован пенографитовой облицовкой 9 только на его обеих боковых сторонах.

5. Катод 1 по любому из пп.3 или 4, в котором паз 3 токосъемного стержня облицован пенографитовой облицовкой 9 только в его центральной области, охватывающей от 30 до 60% длины катода.

6. Катод 1 по п.1, в котором паз 3 токосъемного стержня облицован пенографитовой облицовкой 9 различной толщины и/или плотности.

7. Катод 1 по п.6, в котором паз 3 токосъемного стержня облицован пенографитовой облицовкой 9 с толщиной на 10-50% большей и/или плотностью на 10-50% меньшей в центральной области катода, чем на его краю.

8. Катод 1 по п.6, в котором паз 3 токосъемного стержня облицован пенографитовой облицовкой 9 с толщиной на 10-50% большей и/или плотностью на 10-50% меньшей на обеих боковых сторонах, чем на верхней стороне.

9. Катод 1 по любому из пп.1-4, 6-8, в котором паз 3 токосъемного стержня облицован пенографитовой облицовкой 9, а стальной токосъемный стержень 2 прикреплен к катодному блоку 4 с помощью заливки чугуна 5.

10. Катод 1 по любому из пп.1-4, 6-8, в котором паз 3 токосъемного стержня облицован пенографитовой облицовкой 9, а стальной токосъемный стержень 2 прикреплен к катодному блоку 4 с помощью этой пенографитовой облицовки 9.

11. Катод 1 по п.10, в котором катодному блоку 4 приданы уменьшенные размеры паза 3 токосъемного стержня.

12. Катод 1 по любому из пп.1-4, 6-8, имеющий более чем один паз 3 токосъемного стержня.

13. Способ изготовления катодов 1 для алюминиевых электролизеров, характеризующийся этапами:

изготавливают угольный или графитовый катодный блок 4 с пазом 3 токосъемного стержня,

полностью или частично облицовывают паз 3 токосъемного стержня пенографитовой облицовкой 9 и

заделывают стальной токосъемный стержень 2 в таком облицованном блоке 4 с помощью чугуна 5.

14. Способ по п.13, при котором пенографитовую облицовку 9 прикрепляют к катодному блоку 4 с помощью клея.

15. Способ по п.14, при котором пенографитовую облицовку 9 прикрепляют к стальному токосъемному стержню 2 или катодному блоку 4 путем нанесения клея только на выбранные участки.

16. Способ изготовления катодов 1 для алюминиевых электролизеров, характеризующийся этапами:

изготавливают угольный или графитовый катодный блок 4 с пазом 3 токосъемного стержня,

полностью или частично облицовывают паз 3 токосъемного стержня пенографитовой облицовкой 9 и

заделывают стальной токосъемный стержень 2 в таком облицованном блоке 4.

17. Способ по п.16, при котором пенографитовую облицовку 9 прикрепляют к катодному блоку 4 с помощью клея.

18. Способ по п.17, при котором пенографитовую облицовку 9 прикрепляют к стальному токосъемному стержню 2 или катодному блоку 4 путем нанесения клея только на выбранные участки.

19. Способ изготовления катодов 1 для алюминиевых электролизеров, характеризующийся этапами:

изготавливают угольный или графитовый катодный блок 4 с пазом 3 токосъемного стержня,

полностью или частично облицовывают стальной токосъемный стержень 2 пенографитовой облицовкой 9 на поверхностях, обращенных к пазу 3 токосъемного стержня и

заделывают облицованный таким образом стальной токосъемный стержень 2 в блоке 4.

20. Способ по п.19, при котором пенографитовую облицовку 9 прикрепляют к стальному токосъемному стержню 2 с помощью клея.

21. Способ по п.20, при котором пенографитовую облицовку 9 прикрепляют к стальному токосъемному стержню 2 или катодному блоку 4 путем нанесения клея только на выбранные области.

22. Алюминиевый электролизер, содержащий катод 1 по любому из пп.1-12.

| US 4110179 A, 29.08.1978 | |||

| ТРУБНАЯ МЕЛЬНИЦА | 2013 |

|

RU2546184C1 |

| US 6294067 B1, 25.09.2001 | |||

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

| SU 1790633 A3, 23.01.1993. | |||

Авторы

Даты

2010-05-20—Публикация

2006-12-20—Подача