Изобретение относится к рельсам преимущественно для железнодорожных путей.

Известен рельс (авт. свидетельство Российской Федерации №1437458, м. кл. Е01В 5/00, 1988), состоящий из головки, шейки и подошвы, сопряженных между собой кривыми переменных радиусов, уменьшающихся от головки к шейке и от подошвы к шейке. Уменьшение радиуса сопряжения менее чем в 1,2 раза не дает ощутимых результатов к снижению металлоемкости рельса. Уменьшение радиуса сопряжения более чем в 3 раза приводит к образованию очагов напряжений в месте перехода от шейки к головке и к подошве. Поэтому указанные мероприятия не дают ощутимых результатов по снижению металлоемкости рельса и являются неэффективными.

Известен рельс для подкрановых путей (авт.свидетельство Российской Федерации №1698335, м. кл. Е01В 5/02, 1991), содержащий головку, шейку и подошву, на нижней поверхности которой выполнено симметрическое углубление относительно продольной вертикальной плоскости симметрии рельса. Углубление выполнено с положительной кривизной, у которой ширина равна (0,27-0,53) ширины подошвы рельса, а ее высота равна (0,003-0,016) высоты рельса. Данные значения получены экспериментальным путем. Проводя некоторые расчеты с указанными значениями, получаем, что высота углубления, например, для основного традиционного рельса железнодорожного пути Р65 с ее общей высотой, равной 180 мм, составляет 0,003·180=0,54 мм или 0,016·180=2,88 мм. Откуда видно, что высота углубления, равная (0,54-2,88) мм, также не может дать существенной экономии металла в рельсе. Поэтому данные мероприятия по снижению металлоемкости рельса в выбранных аналогах являются неэффективными.

Известен основной традиционный рельс Р65 для укладки в бесстыковой железнодорожный путь (Бесстыковой путь./Под редакцией профессора Альбрехта В.Г. и профессора Когона А.Я., М.: Транспорт, 2000, 408 с.). Данный рельс выбран прототипом в предлагаемом техническом решении. Бесстыковой путь в настоящее время является наиболее прогрессивной конструкцией железнодорожного пути. Однако бесстыковой путь - это температурно-напряженная конструкция. Помимо напряжений от действия колес подвижного состава в сварных плетях бесстыкового пути возникают и действуют достаточно большие температурные силы, а поэтому необходимо иметь запас прочности для восприятия постоянно действующих температурных сил растяжения или сжатия. Чем больше погонной массы в рельсе, тем больше по величине возникают продольные температурные силы. Поэтому необходимо изыскивать пути снижения погонной массы рельса.

В выбранном прототипе рельса предлагается, не снижая прочностных и эксплуатационных характеристик основного традиционного рельса, т.е. не снижая его погонной массы, а за счет применения прогрессивной формы его профиля и за счет снижения металлоемкости конструкции значительно снизить погонную массу рельса и соответственно снизить действующие продольные температурные силы в рельсе.

Техническая задача предлагаемого изобретения - значительное снижение металлоемкости рельса при одновременном сохранении или незначительном увеличении массы рельса, а также снижение продольных температурных сил (напряжений) в рельсе, возникающих от действия внешних температурных воздействий в бесстыковом железнодорожном пути.

Указанная техническая задача достигается тем, что рельс по всей длине в поперечном сечении выполнен в виде пустотелого рельсового профиля, с замкнутой наружной оболочкой из сплошного металла, и заполненной внутренней пустотелой полости любым известным самотвердеющим материалом. При этом, толщина стенки замкнутой наружной металлической оболочки равна не менее половины наименьшей толщины шейки основного традиционного рельса Р65, а общая толщина шейки равна: меньше, равной или больше ширины головки традиционного рельса. При этом верхняя внутренняя линия очертания контура пустотелой полости в головке выполнена в виде полуокружности или в виде кривой, идентичной с кривой наружного контура головки, а нижняя линия очертания контура пустотелой полости в подошве выполнена в виде прямой линии, параллельной основанию подошвы с плавными кривыми закруглениями в местах сопряжения ее с внутренними гранями боковых стенок шейки. Кроме того, подошва имеет на себе по всей длине отверстия, выполненные любой известной формы, центры которых расположены в продольной вертикальной плоскости симметрии рельса с шагом их размещения, равным одному или двум шагам укладки шпал. На торцах концов рельса смонтированы, посредством электроконтактной сварки, торцевые сплошные полнотелые заглушки из рельсового металла, выполненные одинаковыми по форме и равными по размерам с наружным контуром профиля рельса, и толщиной, равной не менее толщины стенки замкнутой наружной оболочки профиля рельса, при толщине шейки, равной или больше ширины головки традиционного рельса, шейка с обеих сторон в верхней части (в месте сопряжения шейки с головкой) имеет выступ, выполненный любой известной формы, для удобства захвата рельса при погрузочно-разгрузочных операциях в процессе его изготовления или его эксплуатации в пути.

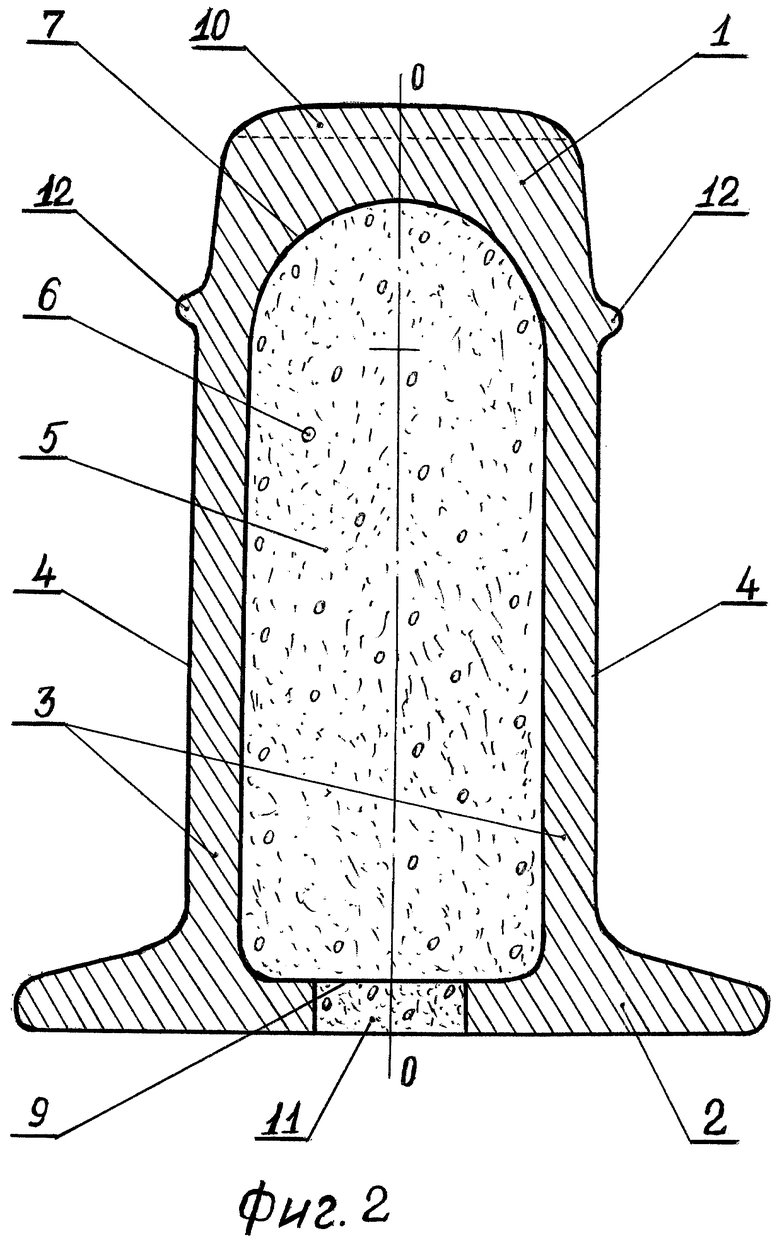

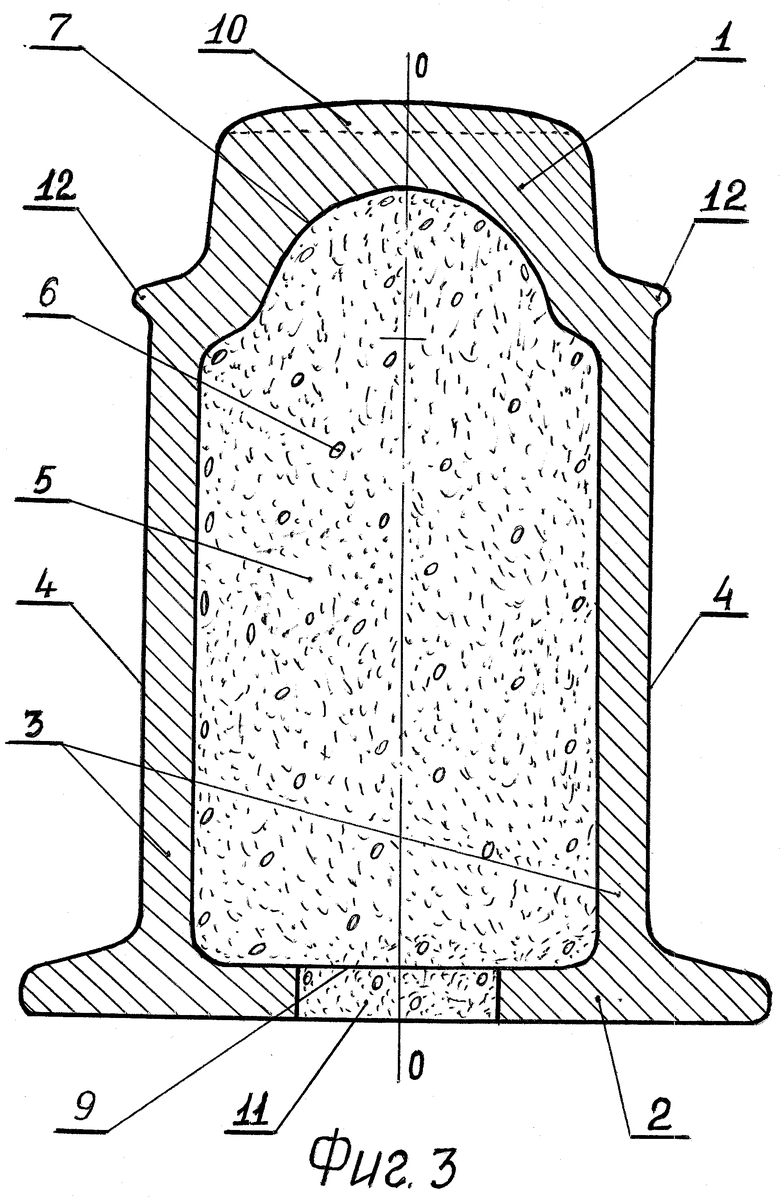

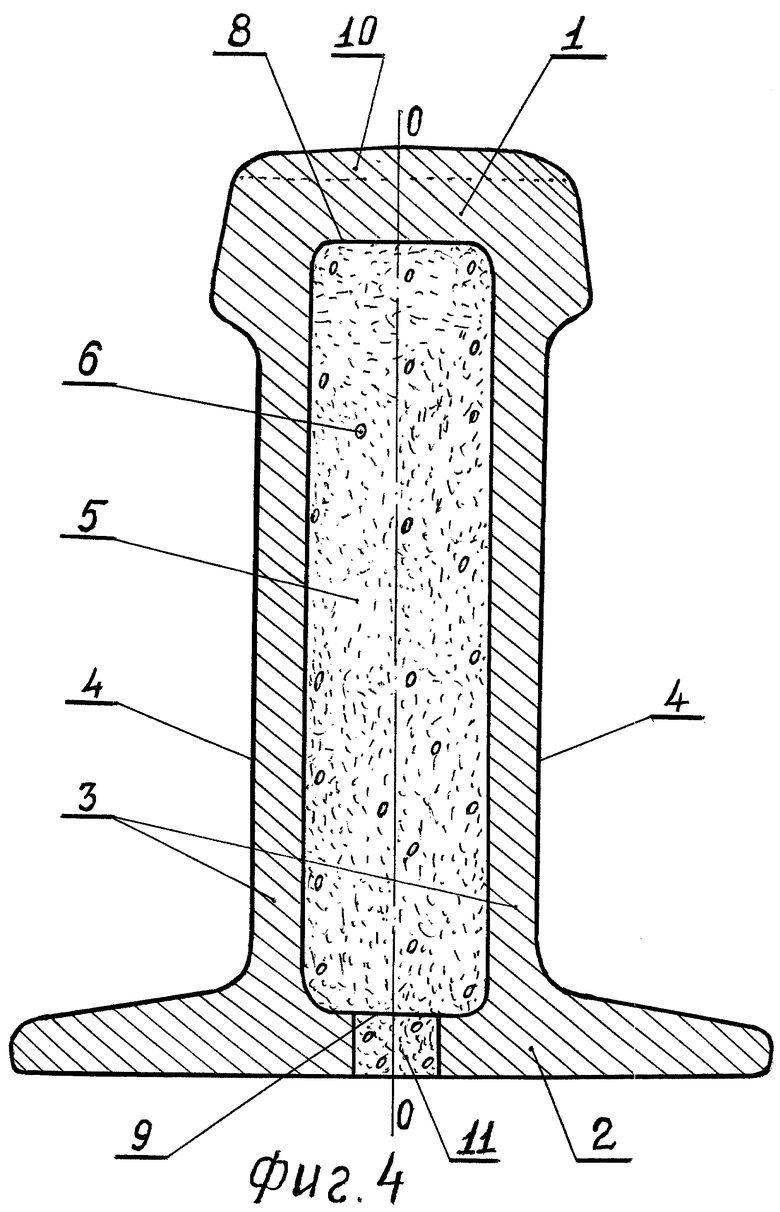

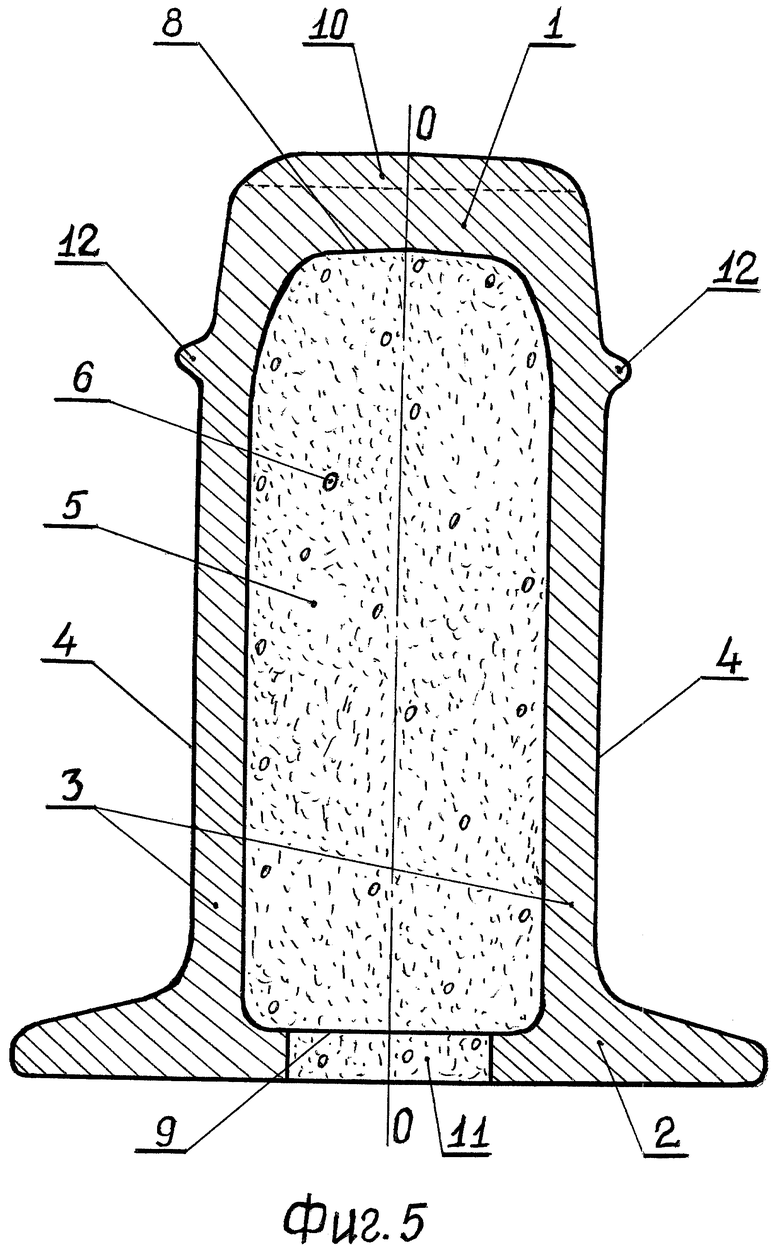

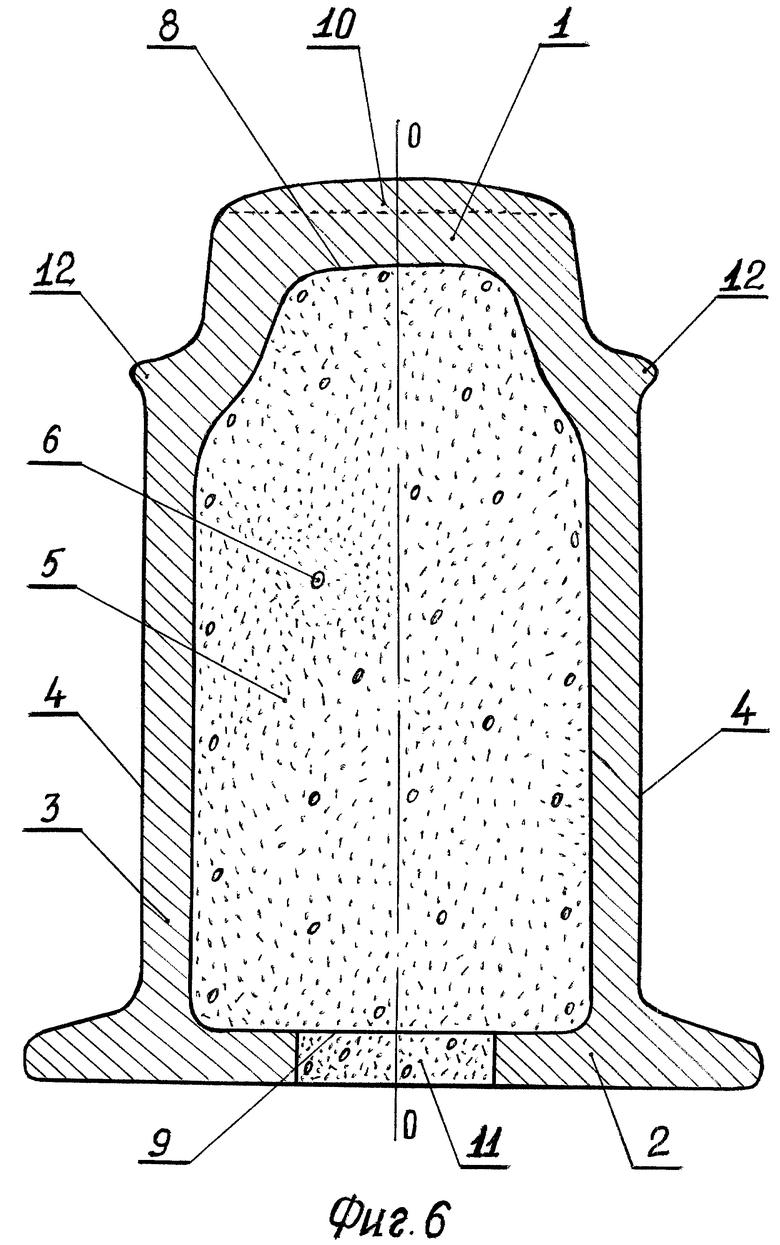

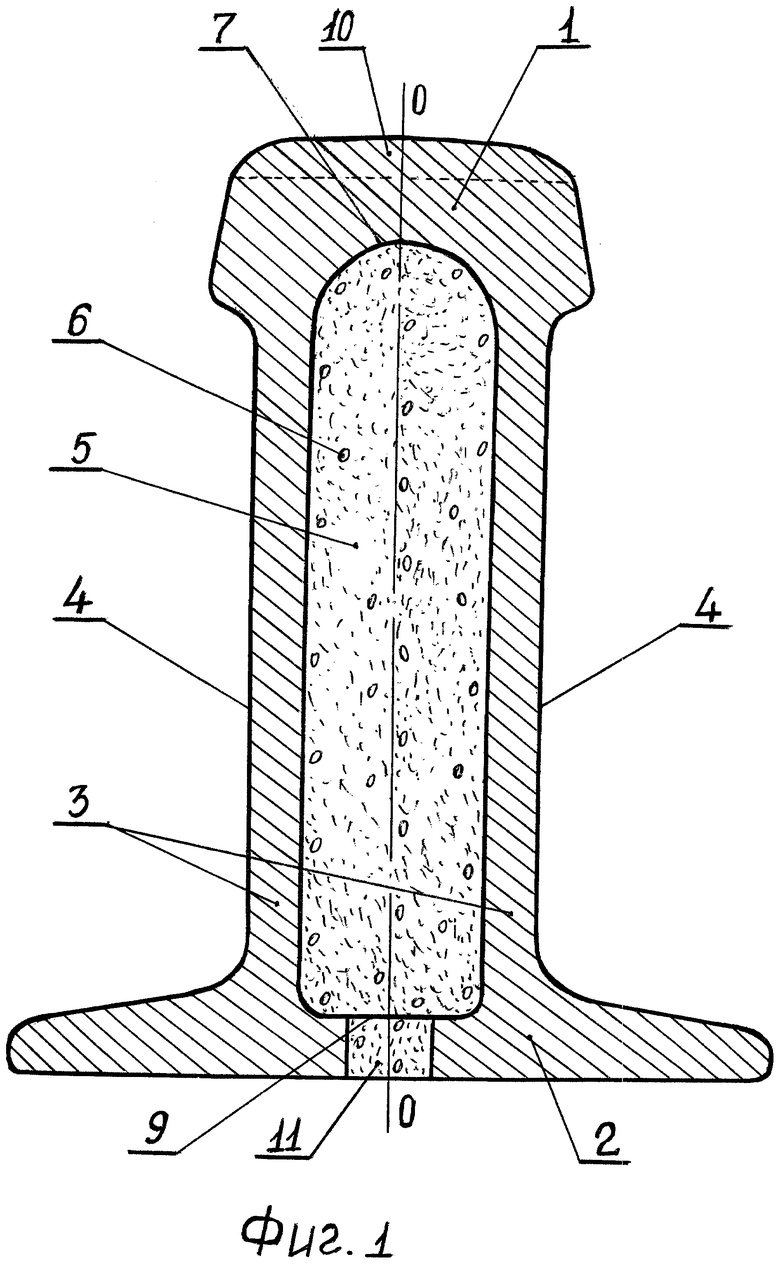

На фиг.1, 2, 3, 4, 5 и 6 изображены варианты поперечных сечений рельса.

Рельс содержит головку 1, выполненную с сохранением одинаковой формы и равных размеров с верхней частью и боковыми гранями головки основного традиционного рельса Р65, подошву 2, имеющую ширину, равную или большую ширины подошвы основного традиционного рельса, и шейку 3, состоящую из двух боковых стенок 4, и внутренней пустотелой полости 5. При этом, головка 1, подошва 2 и боковые стенки 4 шейки 3 образуют пустотелый рельсовый профиль, который в поперечном сечении выполнен в виде замкнутой наружной оболочки из сплошного металла и внутренней пустотелой полости 5, заполненной любым известным самотвердеющим материалом 6, например, из водо-цементно-песочной смеси и образуют, таким образом, новую конструкцию железобетонного рельса.

Верхняя внутренняя линия очертания контура пустотелой полости 5 выполнена в виде полуокружности 7, фиг.1, 2 и 3 или в виде кривой 8, идентичной с кривой наружного контура головки 1, фиг.4, 5 и 6. Нижняя внутренняя линия очертания контура пустотелой полости 5 выполнена в виде прямой линии 9, параллельной основанию подошвы 2, с плавными кривыми закругления в местах сопряжения ее с внутренними гранями боковых стенок 4 шейки 3, фиг.1, 2, 3, 4, 5 и 6. При этом верхняя часть головки 1 имеет утолщение 10, равное величине допуска износа головки 1.

Кроме того, толщина стенки замкнутой наружной металлической оболочки равна не менее половины наименьшей толщины шейки основного традиционного рельса Р65, а общая толщина шейки 3 равна: меньше, фиг.1 и 4, равной, фиг.2 и 5 или больше, фиг.3 и 6 ширины головки традиционного рельса. На подошве 2 имеются отверстии 11, выполненные любой известной формы и расположенные таким образом, что их центры находятся в продольной вертикальной плоскости симметрии рельса (00) с шагом их размещения, равным одному или двум шагом укладки шпал, чтобы отверстия могли располагаться на шпалах или между шпалами в зависимости от их выбранной формы. Отверстия 11 предназначены для заполнения внутренней пустотелой полости 5 самотвердеющим материалом 6 и для последующего удаления свободной (химически не связанной) воды из самотвердеющего материала в процессе его твердения.

Последняя стадия изготовления рельсового замкнутого профиля перед заполнением пустотелой полости 5 самотвердеющим материалом состоит в монтаже на концах рельса посредством электроконтактной сварки торцевых сплошных полнотелых заглушек из рельсового металла (на чертеже не показано), выполненных одинаковыми по форме и равными по размерам с наружным контуром профиля рельса и толщиной, равной не менее толщины стенки замкнутой наружной оболочки профиля рельса. Данные заглушки необходимы для предотвращения возможности вытекания самотвердеющего материала при заполнении его в пустотелую полость 5 рельса и для возможности сварки в бесстыковой путь, а также с концами традиционного рельса при переходе с бесстыкового пути на звеньевой традиционный путь.

При толщине шейки 3, равной, фиг.2 и 5, или больше, фиг.3 и 6, ширины головки 1 на внешней стороне замкнутой наружной оболочки по обе стороны рельса, в месте сопряжения шейки 3 с головкой 1, имеется выступ 12, выполненный любой известной формы, для удобства захвата рельса при погрузочно-разгрузочных операциях в процессе его изготовления или его эксплуатации в пути.

Способ изготовления замкнутого профиля рельса выполняется двумя методами: способом прокатки отдельных частей рельса с последующим их жестким соединением между собой или способом прессования, т.е. непосредственным прямым выдавливанием под высоким давлением в матрицу сразу всего готового изделия.

Предлагаемое техническое решение выполнимо промышленным способом и не представляет каких-либо технических трудностей при освоении производства (выпуска) новой конструкции железобетонного рельса: позволяет значительно снизить металлоемкость рельса, не снижая служебных характеристик и общей массы рельса.

Кроме того, пустотелый замкнутый профиль рельса, заполненный бетоном, позволяет снизить продольные температурные силы, возникающие от воздействия солнечных лучей при положительных температурах окружающего воздуха или при отрицательных температурах в холодное зимнее время на железнодорожном бесстыковом пути в 1,4 раза.

Экономический эффект от внедрения предлагаемого изобретения состоит в значительном снижении металлоемкости рельса. Расчеты показывают, что на одном погонном метре рельса экономится от 15,0 до 18,0 кг металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОРОСТНОЙ РЕЛЬС (ВАРИАНТЫ) | 2005 |

|

RU2310030C2 |

| БЕЗУДАРНЫЙ СТЫК ДЛЯ БЕССТЫКОВОГО ПУТИ | 2014 |

|

RU2582757C1 |

| ДЕМПФИРУЮЩИЙ ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 2007 |

|

RU2349699C1 |

| Верхнее строение железнодорожного пути с непрерывным опиранием рельсов | 2022 |

|

RU2817708C1 |

| РЕЛЬСОВЫЙ СТЫК | 2016 |

|

RU2623011C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

| ПУТЬ НА КРИВОЛИНЕЙНОМ УЧАСТКЕ | 1990 |

|

RU2011724C1 |

| РЕЛЬСОВЫЙ ПУТЬ ПРЯМОЛИНЕЙНОЙ ВЫСОКОСКОРОСТНОЙ ЖЕЛЕЗНОЙ ДОРОГИ | 2015 |

|

RU2592178C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ РЕЛЬСОВАЯ ПЛЕТЬ | 1992 |

|

RU2049185C1 |

| Рельсовый путь прямолинейной высокоскоростной железной дороги | 2016 |

|

RU2640334C1 |

Изобретение относится к рельсам, преимущественно для железнодорожных путей. Рельс содержит головку, подошву и шейку и представляет собой по всей длине в поперечном сечении пустотелый замкнутый рельсовый профиль, наружная замкнутая оболочка которого выполнена из сплошного металла. Внутренняя пустотелая полость заполнена любым известным самотвердеющим материалом. Толщина стенки наружной оболочки профиля рельса равна не менее половины наименьшей толщины шейки основного традиционного рельса Р65, а общая толщина шейки равна: меньше, равной или больше ширины головки традиционного рельса. На концах рельса смонтированы по средствам электроконтактной сварки сплошные торцевые заглушки из рельсового металла, выполненные одинаковыми по форме и равными по размерам с наружным контуром профиля рельса и толщиной, равной не менее толщины стенки наружной оболочки профиля рельса. Технический результат от использования данного изобретения заключается в снижении металлоемкости рельса при одновременном сохранении или незначительном увеличении массы рельса, а также снижении продольных температурных сил (напряжений) в рельсе, возникающих от действия внешних температурных воздействий в бесстыковом железнодорожном пути. 2 з.п. ф-лы, 6 ил.

1. Рельс, включающий головку, имеющую одинаковую форму и равные размеры с верхней частью и боковыми гранями головки основного традиционного рельса Р65, и подошву, имеющую ширину, равную ширине основного традиционного рельса, отличающийся тем, что рельс по всей длине в поперечном сечении выполнен в виде пустотелого рельсового профиля с замкнутой наружной оболочкой из сплошного металла и заполненной пустотелой полости любым известным самотвердеющим материалом, при этом толщина стенки замкнутой наружной металлической оболочки равна не менее половины наименьшей толщины шейки основного традиционного рельса, а общая толщина шейки равна: меньше, равной или больше ширины головки традиционного рельса, при этом также на концах рельса смонтированы, например, посредством электроконтактной сварки, торцевые сплошные полнотелые заглушки из рельсового металла, выполненные одинаковыми по форме и равными по размерам с наружным контуром профиля рельса, и толщиной, равной не менее толщины стенки замкнутой наружной оболочки профиля рельса, для предотвращения возможности вытекания самотвердеющего материала при заполнении его в пустотелую полость рельса и для возможности сварки в бесстыковой путь, а также с концами традиционного рельса при переходе с бесстыкового пути в звеньевой традиционный путь.

2. Рельс по п.1, отличающийся тем, что верхняя внутренняя линия очертания контура пустотелой полости в головке выполнена в виде полуокружности или в виде кривой, идентичной с кривой наружного контура головки, а нижняя внутренняя линия очертания контура пустотелой полости в подошве выполнена в виде прямой, параллельной основанию подошвы, с плавными кривыми закругления в местах сопряжения ее с внутренними гранями боковых стенок шейки.

3. Рельс по п.1, отличающийся тем, что подошва имеет на себе по всей длине отверстия, выполненные любой известной формы, центры которых расположены в продольной вертикальной плоскости симметрии рельса с шагом их размещения, равным одному или двум шагам укладки шпал для заполнения внутренней пустотелой полости самотвердеющим материалом и для последующего удаления свободной (химически не связанной) воды из самотвердеющего материала в процессе его твердения, кроме того, при толщине шейки, равной или больше ширины головки традиционного рельса, шейка с обеих сторон в верхней части (в месте сопряжения шейки с головкой) имеет выступ, выполненный любой известной формы для удобства захвата рельса при погрузочно-разгрузочных операциях в процессе его изготовления или его эксплуатации в пути.

| Высоковольтный измерительный делитель импульсного напряжения | 1980 |

|

SU868598A1 |

| Устройство для грубого и точного перемещений управляемого звена | 1984 |

|

SU1198376A1 |

| JP 2001140201 A, 22.05.2001 | |||

| РЕЛЬС ТРАНСПОРТНОЙ СИСТЕМЫ ЮНИЦКОГО | 2001 |

|

RU2204638C1 |

| WO 2004048696 A1, 10.06.2004. | |||

Авторы

Даты

2010-05-20—Публикация

2009-03-02—Подача