Изобретение относится к области железнодорожного транспорта, в частности к верхнему строению пути.

Известны железнодорожные рельсы, включающие головку, шейку и подошву. Новые рельсы в пути под воздействием колес подвижного состава постепенно изменяют свои служебные свойства: происходит наклеп поверхностного слоя металла головки с одновременным уменьшением высоты головки при износе металла, изменяется напряженное состояние внутри рельса. В зоне преимущественного контакта головки и колеса (боковое закругление головки) происходит в дальнейшем интенсивное поверхностное разрушение металла с развитием контактно-усталостных дефектов.

В настоящее время рельсы на сети железных дорог особенно интенсивно повреждаются контактно-усталостными дефектами в наружных нитях кривых. Это происходит, главным образом, потому, что со стороны рабочей грани головки рельсы подвергаются наибольшему контактному нагружению от колес подвижного состава. В этой части головки зарождаются микротрещины, распространяющиеся вглубь металла, которые затем при циклическом нагружении рельсов развиваются в поверхностные макротрещины. В результате этих процессов сопротивление рельсов хрупкому разрушению под колесами снижается, что угрожает безопасному движению поездов.

Из известных конструкций рельсов наиболее близка к предлагаемой конструкция рельса Р7 для наружных нитей кривых с радиусами закгругления 11-60-300-60-11 (мм).

Основным недостатком данной конструкции рельса является то, что в процессе эксплуатации профиль нового рельса для кривых будет изменяться под воздействием динамических нагрузок от колес подвижного состава и неизбежно возникает необходимость продольной шлифовки вышеуказанных рельсов. Кроме того, такие рельсы нужны только для наружной рельсовой нити кривых, что затруднит их распределение, доставку и хранение в покилометровом запасе для конкретных кривых участков пути. В то же время на сети дорог используют стандартные рельсы Р65 и Р75 (2,3) с радиусами закругления 15-80-500-80-15 (мм), замена которых по всей сети на новый тип Р7 приведет к большим затратам времени, труда и средств.

Технические решения по этому вопросу направлены, в основном, на восстановление формы головки и приближение ее к очертанию неизношенного стандартного рельса. Для рельса, эксплуатируемого в пути (особенно в наружной нити кривых), необходима конструктивно другая форма. Для того, чтобы в новых рельсах наружных нитей кривых отдалить момент возникновения и снизить интенсивность развития дефектов, необходимо перенести место контакта колеса от боковой грани головки рельса к средней части поверхности катания. Кроме того, это улучшит вписывание (самоустановку) тележек подвижного состава в кривых участках пути.

Цель изобретения - продление сроков службы рельсов за счет улучшения самоустановки железнодорожных экипажей на головках рельсов в кривых участках пути.

Указанная цель достигается тем, что с помощью рельсо-шлифовальных поездов (РШП) "Спено" или "КРШ" с активными вращающимися абразивными кругами, выставленными под единым углом к головке рельса (ось шлифовальных кругов под углом 22о от вертикали внутрь колеи), за 1-2 прохода РШП на боковом рабочем закруглении головки в наружной нити кривых создают плоскую фаску (скос) глубиной до 2,5 мм по всей длине шлифуемых рельсов.

Размеры наклонной площадки на рабочей грани головки выбраны таким образом, чтобы колесо подвижного состава даже с допускаемым износом не контактировало с рельсом в пределах зоны 4-14 мм от боковой грани головки рельса.

Новизна предлагаемой конструкции рельса, характеризуемая его отличительными признаками, состоит в том, что головка рельса имеет плоский скос по всей его длине под наклоном 1/4 прямого угла внутрь колеи, а ширина плоского скоса не должна превышать 0,32 ширины головки рельсов Р65 или Р75, т. е. глубина скоса не более 2,5 мм.

Указанным свойством не обладает ни одна из известных конструкций рельсов. Следовательно, предлагаемое техническое решение обладает существенными отличиями.

Сущность предлагаемой конструкции поясняется фиг. 1-7.

На фиг. 1 показана схема определения угла наклона плоского скоса для нового рельса из которой видно, что центры зарождения контактно-усталостных дефектов располагаются на расстоянии 4-14 мм от боковой рабочей грани рельса. Если провести вертикальные линии от крайних точек, то эти вертикальные линии в пересечении с криволинейной поверхностью катания головки стандартного рельса дадут 2 граничные точки, через которые можно провести прямую черту А-А. Линия А-А (плоскость шлифовального круга образует с горизонталью угол α = 22о или угол между вертикалью и осью шлифовального круга).

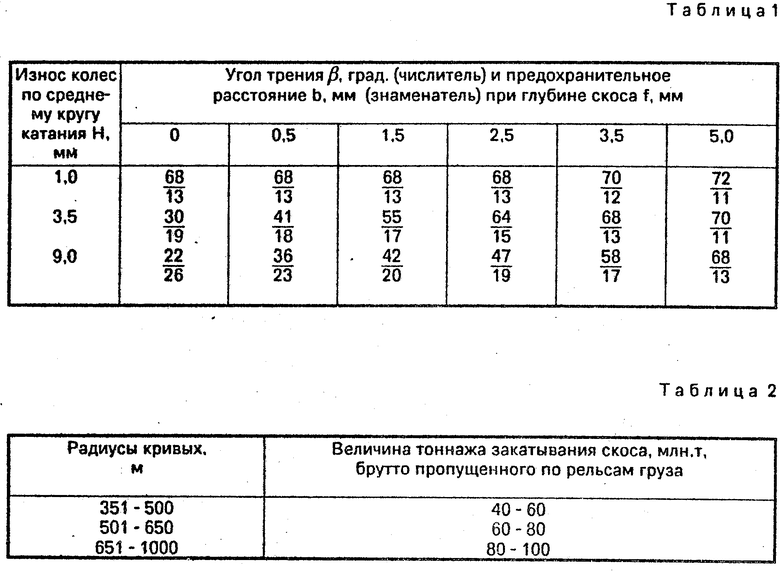

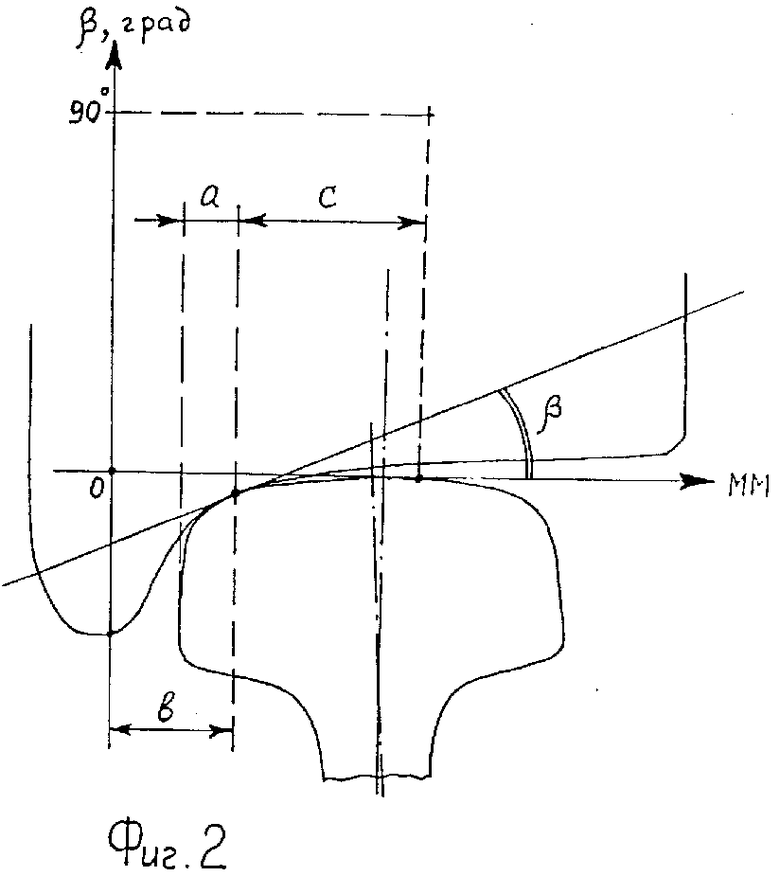

Кроме того, необходимо было выяснить, какова наибольшая глубина скоса на боковом рабочем закруглении головки с позиции безопасности движения поездов по наружной нити в кривых из условия недопущения вкатывания колеса ведущей оси тележки на наружный рельс. С помощью графоаналитического способа удалось ответить на этот важный вопрос. Для этого были отобраны натуральные профили колес разной степени износа: новые - износ по среднему кругу катания до h = 1 мм, среднеизношенные - износ h = 3,5 мм, а также с допустимым износом - h = 7-9 мм. Эти профили припасовались к профилю головки нового рельса без скоса и со скосом разной глубины f c максимальным прижатием гребня колеса к боковой грани головки (аналогично положению колес в наружной нити кривых). При этом определялись углы трения β, равные углам касания колеса и рельса (фиг. 2), а также предохранительные расстояния b, в пределах которых вкатывание набегающего колеса на наружный рельс не произойдет (фиг. 2). Результаты приведены в таблице 1.

Для среднеизношенных колес фаска может иметь глубину f не более 3,5 мм, для колес с допустимым износом - f не более 5,0 ммм, а для новых колес - f до 2,5 мм. Одинаковые условия безопасности движения при всех видах износа колес в контакте с новым рельсом без скоса и со скосом обеспечивается гарантированно при глубине скоса fмакс до 2,5 мм (соответственно ширина скоса при fмакс = 2,5 мм равна 24 мм).

Фиг. 3 (а и б) показывает, как изменяется контактирование колес на рельсах со скосом по сравнению со стандартными рельсами в зависимости от пропущенного по ним тоннажа.

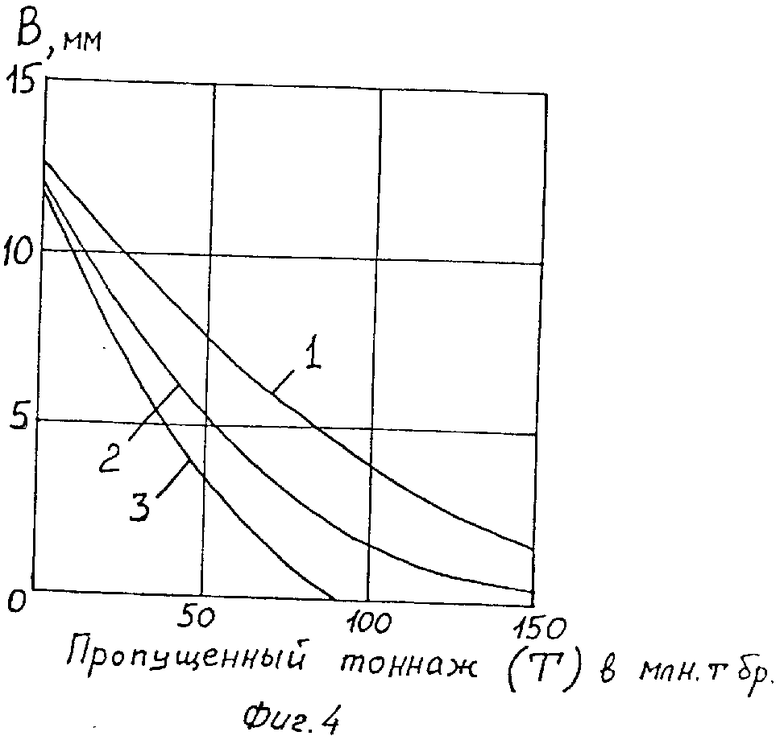

На фиг. 4 представлены результаты полигонных испытаний на Экспериментальном кольце ВНИИЖТ МПС в кривых участках пути новых рельсов Р65, показывающие интенсивность уменьшения ширины скоса, а на фиг. 5 - для опытных, объемнозакаленных новых рельсов в условиях Юго-Западной железной дороги без их смазывания (лубрикации). Из этих материалов следует, что вторая (возобновляющая) шлифовка должна осуществляться через 40-100 мин млн. т брутто пропущенного по рельсам груза в зависимости от радиуса кривых (периодичность шлифования или возобновления фаски на головках наружных рельсов).

Выполненные экспериментальные исследования и последующая их обработка методами математической статистики позволили определить сроки живучести скоса для разных радиусов кривых (табл. 2).

Так как вписывание тележек подвижного состава зависит от величины углов набегания колеса на рельс в наружной нити кривой, как было ранее указано, рассмотрим физический процесс формирования углов набегания тележек подвижного состава при вписывании экипажа в кривой ζ (фиг. 6). Чем меньше будет величина ζ, тем лучшим будут условия для вписывания (самоустановки) тележек локомотивов и вагонов.

Фиг. 7 демонстрирует разницу в изменении величин углов набегания тележек на наружные рельсы без скоса (прямая 1) и со скосом (прямая 2) с доверительными интервалами (с вероятностью Р = 0,9). На стандартных рельсах без скоса углы набегания, могут иметь величины от 0о14 до 0о18, а на рельсах, имеющих скос, углы набегания принимают значения от 0о04 до 0о06. В начальный период эксплуатации углы набегания на рельсах со скосом значительно меньше, чем на рельсах без скоса в 2,5-4,5 раза. Затем, по мере закатывания скоса этот эффект снижается, (табл. 2), а углы набегания на рельсах без скоса и со скосом выравниваются по своим величинам (сходятся). Чтобы продлить эффект, требуется повторное шлифование рельсов с созданием предлагаемого скоса.

Техническо-экономический эффект достигается за счет уменьшения отказов рельсов в наружной нити кривых.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПИРАНИЯ КУЗОВА НА ТЕЛЕЖКУ ВАГОНА | 1990 |

|

RU2043939C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ РЕЛЬСОВ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 1998 |

|

RU2143359C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО-РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2013 |

|

RU2568819C2 |

| ПРОФИЛЬ РАБОЧЕЙ ПОВЕРХНОСТИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА Р65-ВГ1 | 2016 |

|

RU2648545C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА ЭЛЕМЕНТОВ СИСТЕМЫ КОЛЕСО - РЕЛЬС И ПРОФИЛИ РЕЛЬСОВОЙ КОЛЕИ И ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА НА ЕГО ОСНОВЕ | 2015 |

|

RU2595200C1 |

| ПРОФИЛЬ ПОВЕРХНОСТИ ОБОДА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 2018 |

|

RU2684347C1 |

| УПОР ДЛЯ ЗАКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2106273C1 |

| Профиль поверхности обода железнодорожного колеса грузового вагона | 2024 |

|

RU2839027C1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРОВНОСТЕЙ РЕЛЬСОВОГО ПУТИ | 1997 |

|

RU2134319C1 |

Использование: изобретение относится к области железнодорожного транспорта, в частности к верхнему строению пути. Сущность изобретения: путь содержит наружную и внутреннюю рельсовые нити. Головка рельса наружной нити выполнена со скосом по всей длине участка с наклоном, составляющим 1/4 прямого угла и обращенным внутрь колеи. Ширина скоса при этом не превышает 0,32 ширины головки рельса. 7 ил. , 2 табл.

ПУТЬ НА КРИВОЛИНЕЙНОМ УЧАСТКЕ, содержащий наружную и внутреннюю рельсовые нити, отличающийся тем, что головка рельса наружной нити со стороны, обращенной внутрь колеи, выполнена со скосом по всей длине участка с наклоном, составляющим 1/4 прямого угла и обращенным внутрь колеи, при этом ширина скоса не превышает 0,32 ширины головки рельса.

Авторы

Даты

1994-04-30—Публикация

1990-10-22—Подача