Предлагаемое изобретение касается трубчатой конструкции предварительно отформованной заготовки обсадной трубы или матрицы для обсадки скважины, в частности нефтяной.

В приведенном ниже описании и в формуле данного изобретения под выражением "обсадка" будет пониматься крепление скважины обсадными трубами, под выражением "предварительно отформованная заготовка" будет пониматься некоторая трубчатая конструкция, которая первоначально является гибкой, а затем переводится в твердое состояние для того, чтобы тесно и прочно соединиться со стенкой скважины, образуя таким образом обсадную трубу, под выражением "матрица" будет пониматься гибкая конструкция многоразового использования, служащая инструментом для расширения предварительно отформованной заготовки обсадной трубы и прижатия ее к стенке скважины перед затвердением.

Термин "эксплуатационная труба" подразумевает трубу, соосную с обсадной трубой, но несколько меньшего диаметра, позволяющую транспортировать жидкость, производимую данной скважиной, в частности воду или нефть.

Центрирование и герметизация этой эксплуатационной трубы в обсадной трубе осуществляется посредством гидравлически раздуваемой заглушки, обычно называемой английским термином "пакер".

Для крепления обсадными трубами нефтяных скважин, а также для аналогичных или подобных применений, уже были предложены гибкие трубчатые затвердеваемые в нужный момент предварительно отформованные заготовки, предназначенные для установки на место в сложенном состоянии, то есть в состоянии, в котором эти заготовки имеют небольшие радиальные размеры, и последующего разворачивания в радиальном направлении путем приложения давления изнутри этой заготовки. В соответствии с этой технологией, которая описана, в частности, в документах FR-A-2662207 и FR-A-2668241, такая предварительно отформованная заготовка после ее разворачивания в радиальном направлении принимает строго цилиндрическую форму строго определенного диаметра.

После установки в скважину или в канал такой предварительно отформованной заготовки и ее разворачивания в радиальном направлении начинается процесс затвердевания стенки этой заготовки, например, в результате полимеризации материала этой стенки, которая имеет композитную структуру, состоящую из сплетенных из волокон рукавов, пропитанных смолой. Эти рукава обеспечивают нерастяжимость упомянутой заготовки в радиальном направлении.

В соответствии с этой технологией формирования обсадных труб необходимо предусмотреть, чтобы диаметр развернутой обсадной трубы был немного меньше внутреннего диаметра укрепляемой этими обсадными трубами скважины, таким образом, чтобы стенка самой скважины не могла тем или иным образом изменить цилиндрическую форму обсадной трубы. Формирующееся при этом кольцевое пространство между стенкой обсадной трубы и стенкой скважины, даже если оно очень узкое и даже если оно местами отсутствует, как правило, должно быть заполнено цементным раствором для того, чтобы улучшить герметичность между собственно скважиной и установленной обсадной трубой.

В то же время, предварительно отформованная трубчатая заготовка в сложенном виде имеет размеры радиального сечения, примерно составляющие половину радиального сечения этой заготовки в развернутом виде, что в большинстве случаев является вполне достаточным, но может оказаться и недостаточным в некоторых случаях применения данной технологии. Поэтому цель данного изобретения состоит в том, чтобы решить эту проблему, создав предварительно отформованную заготовку, конструкция которой представляет деформируемую геометрию, причем стенка этой заготовки может прижиматься к стенкам скважины, укрепляемой обсадными трубами, но в определенных пределах, и эта деформация контролируется и может быть переменной в зависимости от конкретного варианта применения предварительно отформованной заготовки в соответствии с предлагаемым изобретением.

Другая цель данного изобретения состоит в том, чтобы создать предварительно отформованную заготовку, степень расширения или растягивания которой будет определена выше, чем степень расширения или растягивания, обеспечиваемая известными на сегодняшний день конструкциями упомянутого типа, причем упомянутое расширение или растягивание предварительно отформованной заготовки в соответствии с данным изобретение осуществляется в два этапа: сначала разворачивание в радиальном направлении, а затем расширение в радиальном направлении.

Для того чтобы достичь указанного выше результата, данное изобретение использует трубчатую плетеную конструкцию заготовки обсадной трубы, которая будет описана ниже. Эта трубчатая конструкция может также применяться вместе с матрицей, расширяющейся в радиальном направлении, то есть с использованием съемного (и пригодного для повторного использования) инструмента, служащего для расширения предварительно отформованной заготовки обсадной трубы, имеющей структуру в соответствии с предлагаемым изобретением или какую-либо другую структуру.

Упомянутые результаты в соответствии с предлагаемым изобретением достигаются благодаря тому обстоятельству, что предложенная трубчатая структура или конструкция предварительно отформованной заготовки обсадной трубы, или конструкция упомянутой матрицы содержит по меньшей мере одну оплетку из гибких жгутов, состоящих из волокон, которые перекрещиваются друг с другом с некоторым зазором таким образом, чтобы эта конструкция имела возможность расширяться в радиальном направлении, сокращаясь при этом в осевом направлении, под действием избыточного давления, создаваемого внутри заготовки обсадной трубы или внутри матрицы.

В предпочтительном варианте реализации предлагаемого изобретения эта оплетка содержит две последовательности жгутов волокон, перекрещивающихся симметричным образом по одну и по другую стороны от образующих данной трубчатой конструкции, то есть симметрично по отношению к ее продольной оси, причем жгуты каждой из упомянутых последовательностей параллельны между собой.

В предпочтительном варианте реализации каждая из последовательностей волоконных жгутов образует острый угол с продольной осью данной трубчатой конструкции, который имеет величину 10 - 30o, а предпочтительно порядка 20o, когда данная конструкция находится в своем сжатом в радиальном направлении состоянии, тогда как этот угол имеет величину 50 - 70o в том случае, когда данная конструкция находится в своем расширенном в радиальном направлении состоянии.

В предпочтительном варианте реализации предлагаемого изобретения упомянутые волоконные жгуты являются плоскими и практически принимающими форму ленты.

Предварительно отформованная трубчатая заготовка обсадной трубы, которая также является объектом предлагаемого изобретения, примечательна тем, что она имеет описанную выше конструкцию.

В предпочтительном варианте реализации данного изобретения предварительно отформованная заготовка обсадной трубы имеет стенку из композитного материала, образованного жидкотекучей и отверждаемой средой, в которую погружена упомянутая выше конструкция из переплетенных волоконных жгутов, причем эта жидкотекучая среда заключена между внутренней и наружной пленками, изготовленными из эластичного материала.

Впрочем, в роли внутренней пленки может выступать та же стенка матрицы.

В предпочтительном варианте реализации эта жидкотекучая среда представляет собой отверждаемую смолу, например, полимеризующуюся в горячем состоянии.

В одном из возможных вариантов реализации упомянутая наружная пленка заготовки обсадной трубы имеет рельеф, например, в виде кольцевых утолщений.

В предпочтительном варианте реализации данная конструкция содержит несколько элементарных коаксиальных трубчатых структур, которые выполнены в соответствии с предлагаемым изобретением. Эти различные трубчатые структуры вставлены друг в друга с возможностью относительного скольжения.

В предпочтительном варианте реализации данная конструкция является достаточно гибкой для того, чтобы быть продольно сложенной в том случае, когда эта конструкция находится в своем радиально сжатом состоянии.

Итак, если приходится иметь дело с предварительно отформованной заготовкой обсадной трубы в процессе ее размещения в скважине или в канале, начинают с ее разворачивания с одного из концов для придания этой заготовке приблизительно цилиндрической формы. Затем приступают к радиальному расширению данной заготовки путем деформации ее конструкции. Разворачивание путем раскладывания и последующее расширение данной заготовки обсадной трубы осуществляется при помощи подачи жидкости во внутреннюю полость этой трубчатой заготовки.

Объектом данного изобретения является также трубчатая матрица, имеющая гибкую стенку и способная к расширению в радиальном направлении. Эта трубчатая матрица предназначена для того, чтобы прижиматься в радиальном направлении к внутренней стенке предварительно отформованной заготовки обсадной трубы перед и в процессе ее затвердения с целью получения в конечном счете обсадной трубы скважины, и в частности, нефтяной скважины.

Стенка упомянутой матрицы снабжена по меньшей мере одной трубчатой структурой, соединенной с эластичным основанием (также имеющим трубчатую форму и герметичным), и содержит оплетку из гибких волоконных жгутов, которые перекрещиваются друг с другом с некоторым зазором таким образом, чтобы эта структура и ее основание могли совместно расширяться в радиальном направлении, сокращаясь при этом в осевом направлении, под действием давления, приложенного к этой структуре изнутри. И наоборот, упомянутая структура и ее основание могут сокращаться в радиальном направлении, соответственно удлиняясь в осевом направлении, под действием разрежения или вакуума, создаваемого во внутренней полости этой структуры, и/или под действием растяжения в осевом направлении.

В предпочтительном варианте реализации матрицы в соответствии с предлагаемым изобретением упомянутая трубчатая структура вставлена между двумя эластичными мембранами, внутренней и внешней, причем указанная совокупность элементов образует раздуваемый вширь рукав, оборудованный трубкой подачи жидкости под давлением во внутреннюю полость этого рукава.

В соответствии с еще одним вариантом реализации предлагаемого изобретения такая матрица закрепляется на предварительно отформованной заготовке обсадной трубы при помощи легко разрываемых соединительных элементов, обеспечивая возможность отрыва и извлечения матрицы после завершения операции создания обсадной трубы, оставляя эту обсадную трубу внутри скважины или канала.

Другие характеристики и преимущества предлагаемого изобретения будут ясны из приведенного ниже описания нескольких вариантов реализации этого изобретения, не являющихся ограничительными, но являющихся предпочтительными. В упомянутом описании даются ссылки на приведенные фигуры, на которых:

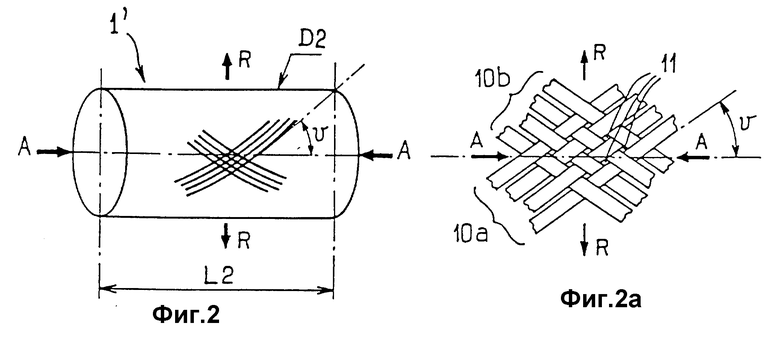

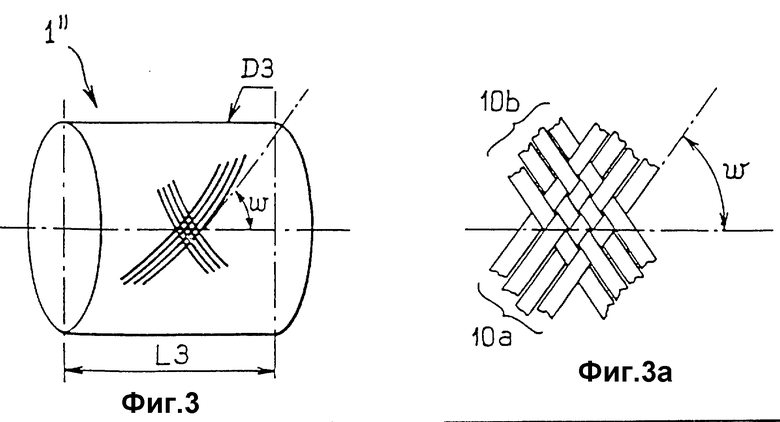

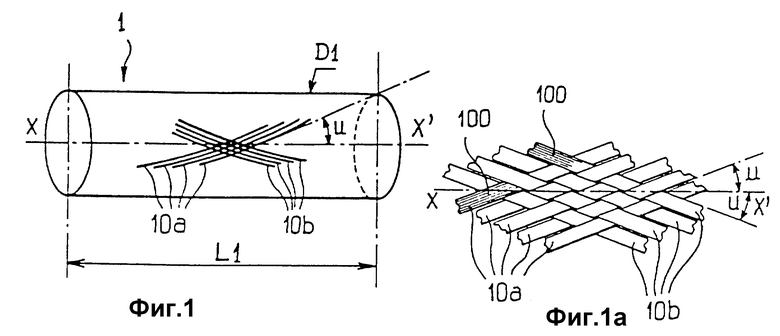

Фиг. 1, 2 и 3 схематически представляют заготовку обсадной трубы или матрицу, снабженную трубчатой конструкцией в соответствии с данным изобретением, причем эта заготовка или матрица представлена соответственно в своем сжатом в радиальном направлении состоянии, в некотором промежуточном состоянии в процессе ее радиального расширения и в состоянии окончательного расширения в радиальном направлении.

Фиг. 1а, 2а и 3а изображают более детальные виды, представляющие оплетку, выполненную из волоконных жгутов, образующих данную конструкцию, в последовательно изменяющихся состояниях деформации соответственно положениям, показанным на фиг. 1, 2 и 3.

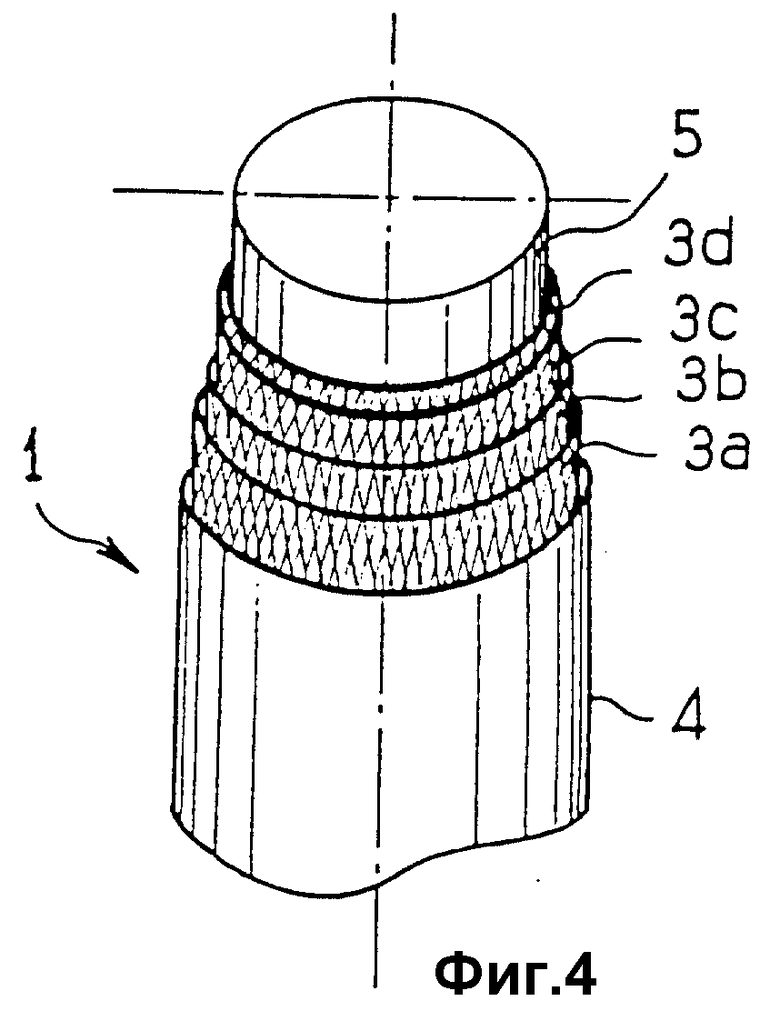

Фиг. 4 представляет схематический перспективный вид предварительно отформованной заготовки обсадной трубы в соответствии с настоящим изобретением, имеющей несколько вставленных друг в друга трубчатых структур.

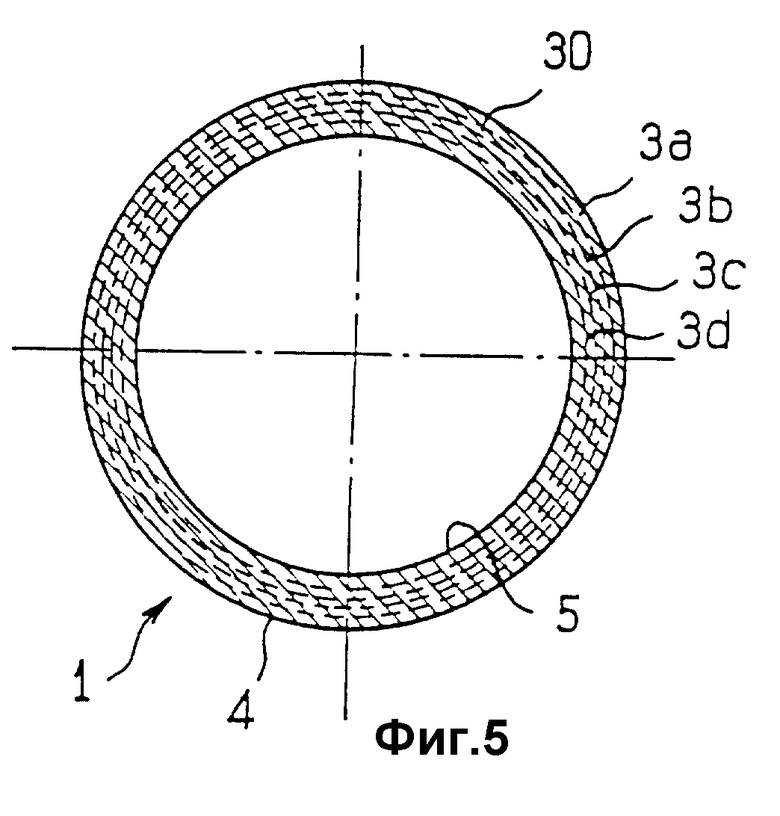

Фиг. 5 схематически представляет поперечное сечение в увеличенном масштабе предварительно отформованной заготовки обсадной трубы, показанной на фиг. 4,

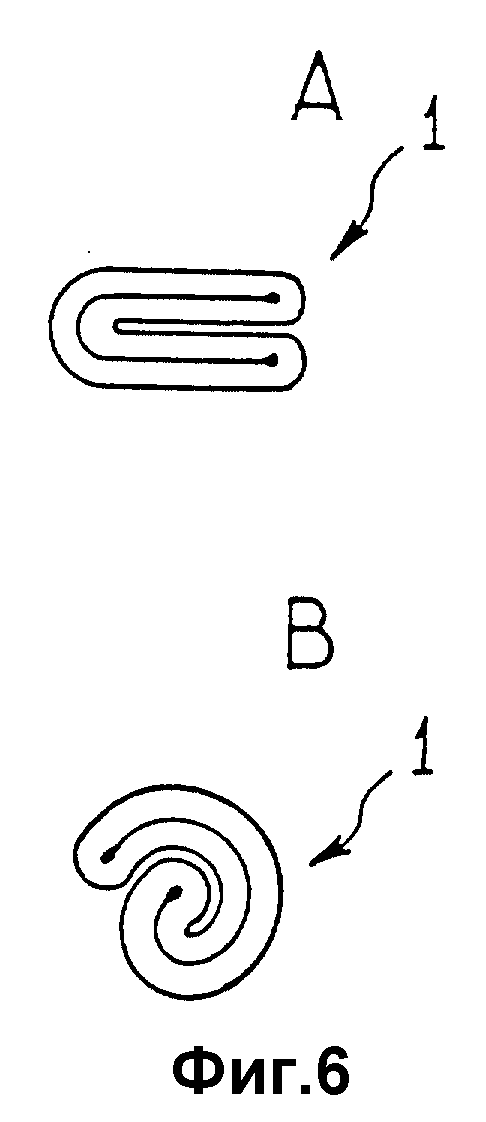

Фиг. 6A и 6B схематически представляют виды поперечного сечения сложенной в осевом направлении заготовки обсадной трубы в соответствии с настоящим изобретением в двух различных возможных конфигурациях этого сложения.

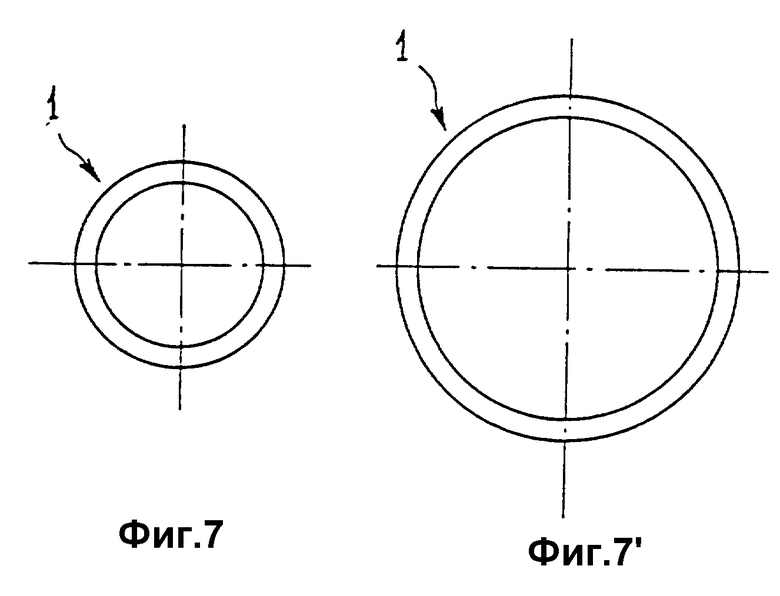

Фиг. 7 и 7' представляют аналогичные схематические виды одной и другой заготовок обсадной трубы, показанных на фиг. 6A и 6B, соответственно после их разворачивания и расширения в радиальном направлении.

Фиг. 8 схематически изображает вид, подобный виду, показанному на фиг. 2а, но иллюстрирующий другой вариант способа плетения данной конструкции.

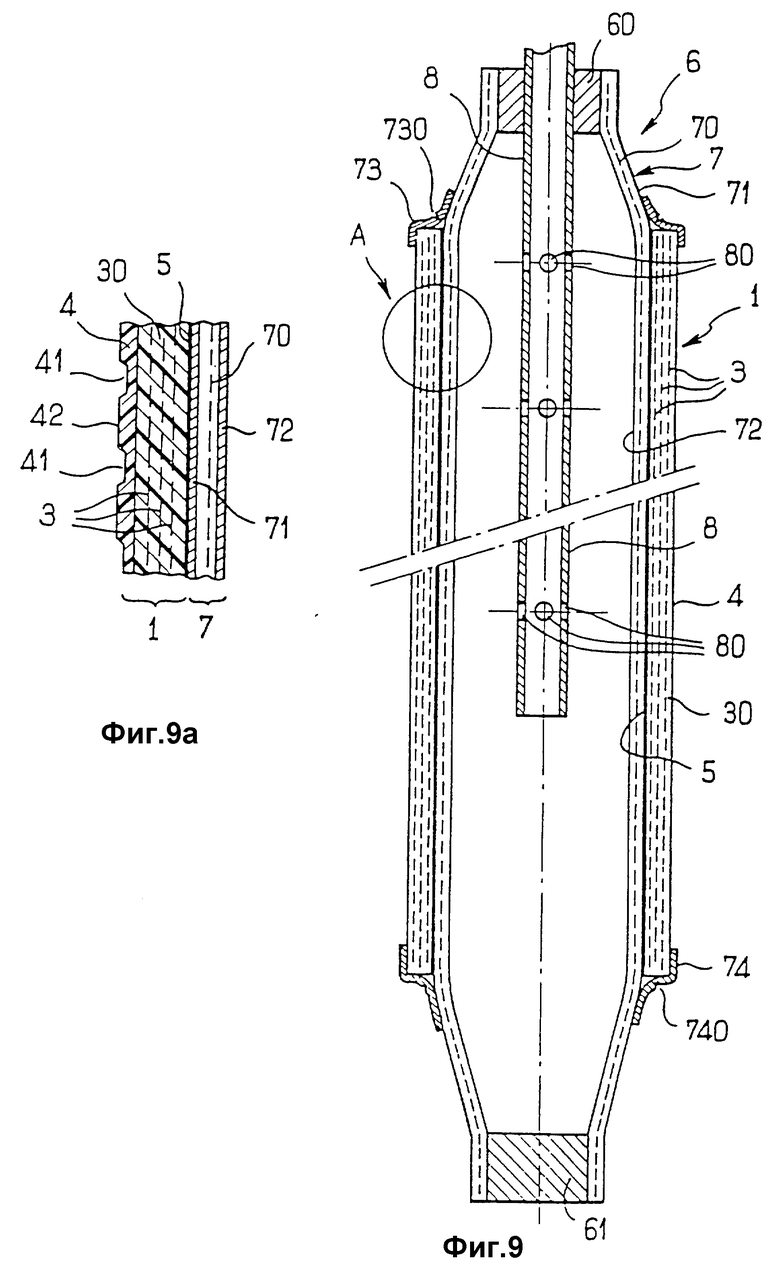

Фиг. 9 схематически изображает продольный разрез матрицы и предварительно отформованной заготовки обсадной трубы в соответствии с предлагаемым изобретением в процессе установки этой заготовки в скважину, причем и матрицы, и заготовка обсадной трубы уже развернуты, но не расширены в радиальном направлении до упора в стенку скважины,

Фиг. 9а схематически изображает в увеличенном масштабе более подробный вид зоны стенки матрицы и заготовки обсадной трубы, которая обозначена на фиг. 9 позицией A.

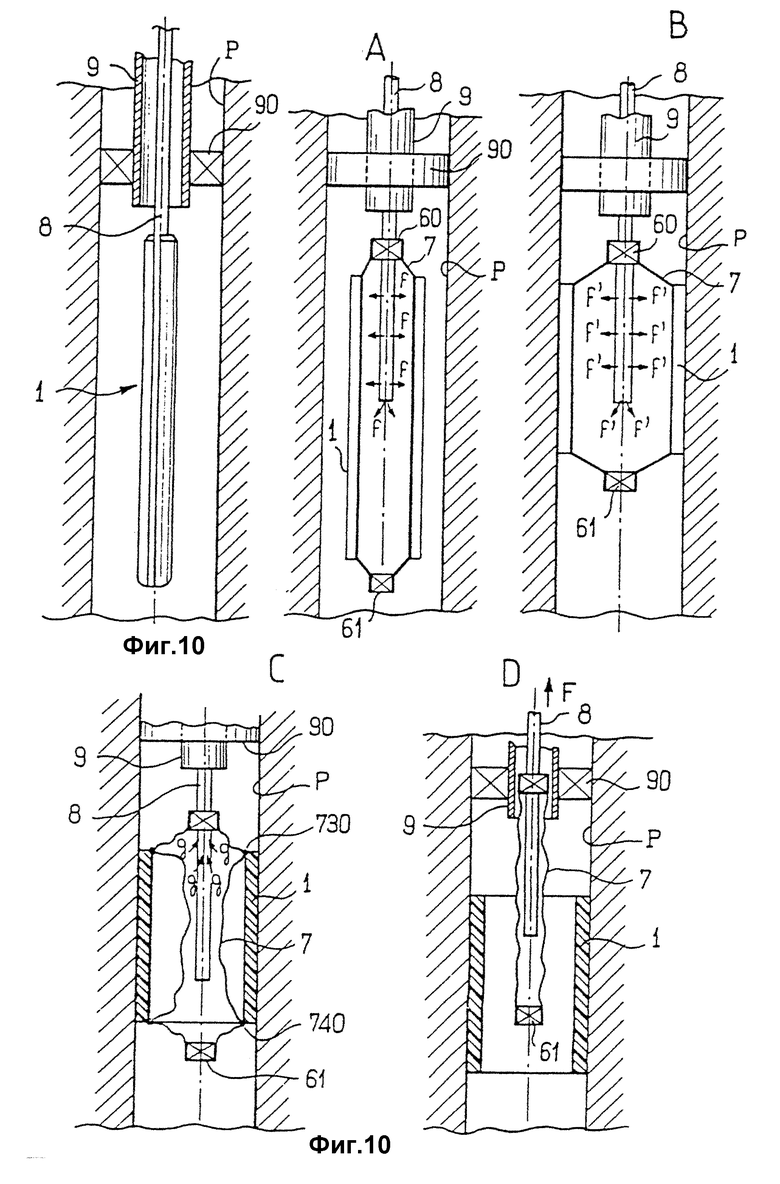

Фиг. 10, 10A, 10B, 10C и 10D представляют схематические виды, иллюстрирующие последовательные этапы установки обсадной трубы в скважине добычи нефти при помощи эксплуатационной трубы посредством использования системы матрица - заготовка обсадной трубы, показанной на фиг. 9.

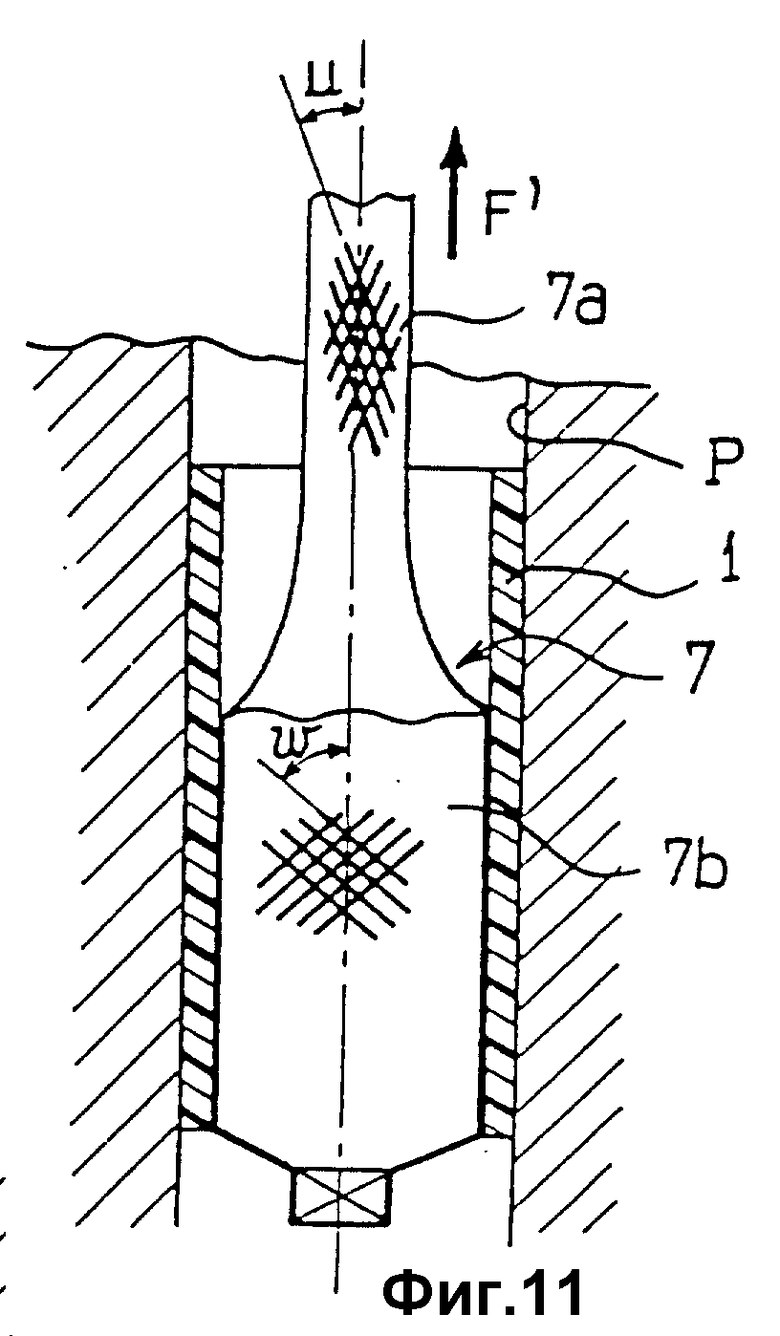

Фиг. 11 схематически изображает один из возможных способов извлечения матрицы после окончания ее использования для установки обсадной трубы в соответствии с предлагаемым изобретением.

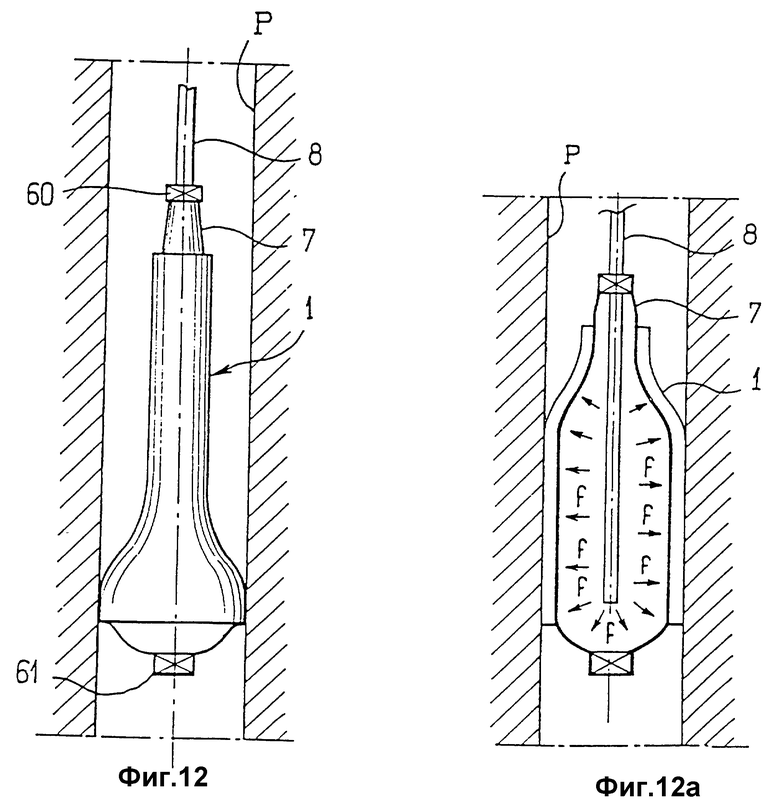

Фиг. 12 и 12а изображают процесс постепенного раздутия матрицы в процессе расширения в радиальном направлении заготовки обсадной трубы в скважине.

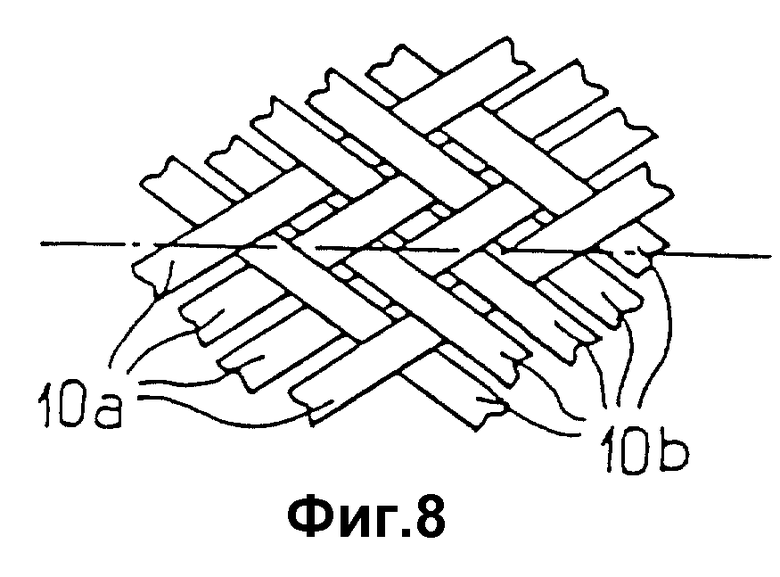

Предварительно отформованная заготовка обсадной трубы или матрица, обозначенная позицией 1 на фиг. 1, 2 и 3, имеет трубчатую форму и образована плетеной конструкцией. Эта плетеная конструкция образована переплетением двух последовательностей плоских волоконных жгутов или лент 10a, 10b, которые наматываются спиральным образом с тем, чтобы в конечном счете образовать оболочку данной конструкции. Две упомянутые выше последовательности плоских волоконных жгутов имеют обратный шаг и эти жгуты наклонены под острым углом v к образующей данной трубчатой конструкции, которая состоит из этих жгутов и имеет цилиндрическую форму. Для упрощения изложения в качестве опорной линии принята ось XX' обсадной трубы, показанной на фиг. 1, 2 и 3. Две упомянутых выше последовательности плоских волоконных жгутов 10a и 10b переплетаются между собой наподобие плетения стульев симметрично по отношению к упомянутой оси XX' по обе стороны от нее.

В предпочтительном варианте практической реализации предлагаемого изобретения упомянутый выше угол v имеет величину порядка 20o (фиг. 1 и 1а).

Каждый из волоконных жгутов 10 образован множеством волокон или нитей, имеющих большую механическую прочность и практически нерастяжимых, а также плотно прилегающих друг к другу. В данном случае речь идет, например, о стекловолокне или углеродном волокне, имеющем диаметр в несколько микрон, или о стальных проволочках.

Упомянутые плоские волоконные жгуты 10 имеют ширину от 1 до 6 мм и толщину от 0,1 до 0,5 мм.

В предпочтительном варианте реализации материал, из которого изготовлены волокна или нити (проволочки), образующие эти плоские жгуты, обладает относительно малым коэффициентом трения, благоприятствующим взаимному скольжению переплетенных между собой жгутов и, следовательно, способствующим деформируемости данной трубчатой конструкции.

Как видно на фиг. 2а, переплетение одной последовательности волоконных плоских жгутов 10a с одной стороны и другой последовательности жгутов 10b с другой стороны осуществляется с некоторым зазором, придающим плетению некоторую неплотность, характеризующуюся пространствами 11 в форме ромбов на пересечениях двух последовательностей плоских волоконных жгутов 10a и 10b.

На фиг. 1 схематически представлена предварительно отформованная заготовка обсадной трубы или матрицы в конфигурации, которая придает ей максимально возможную длину L1. В этом состоянии данная конструкция самоблокируется, причем различные жгуты упираются своими краями друг в друга. В этом состоянии заготовка обсадной трубы имеет минимальный диаметр D1.

Имеется возможность определенным образом деформировать данную конструкцию путем, например, как это будет показано ниже, приложения давления изнутри этой заготовки.

Данное явление проиллюстрировано на фиг. 2. При приложении упомянутого внутреннего давления можно увеличить угол, который образуют плоские волоконные жгуты с продольной осью XX' данной заготовки, причем эта деформация выявляет уже упомянутые выше ромбовидные свободные пространства 11. На фиг. 2 и 2а схематически представлены жгуты 10a и 10b, находящиеся в некотором промежуточном положении, когда угол v между жгутами плетения и продольной осью заготовки обсадной трубы имеет величину 30 - 35o. Эта деформация соответствует осевому сжатию A конструкции заготовки обсадной трубы или матрицы и, соответственно, радиальному расширению P. Таким образом, конструкция в этом промежуточном состоянии имеет длину L2, меньшую, чем упомянутая выше длина L1, и диаметр D2, превышающий упомянутый выше диаметр D1.

Такая деформация предварительно отформованной заготовки обсадной трубы может продолжаться вплоть до достижения состояния, схематически представленного на фиг. 3 и 3а, в котором упомянутая плетеная конструкция снова блокируется, причем образующие это плетение жгуты снова начинают упираться друг в друга, как это показано на фиг. 3а. В предпочтительном варианте реализации характер плетения определяется таким образом, чтобы эта блокировка происходила в том случае, когда угол w, который образуют упомянутые плоские волоконные жгуты с продольной осью данной заготовки, имеет величину 50 - 70o. В этом случае данная плетеная конструкция обладает минимальной длиной L3 и максимальным диаметром D3.

Разумеется, такая деформация предварительно отформованной заготовки обсадной трубы или матрицы является обратимой и путем растягивания за концы в осевом направлении этой конструкции, представленной схематически на фиг. 3, можно вернуть ее в исходное состояние, показанное на фиг. 1.

Плетение, представленное схематически на фиг. 1а, 2а и 3а, представляет собой простое плетение, в котором один жгут 10a попеременно проходит над и под одним из жгутов 10b, и наоборот. Само собой разумеется, что могут быть использованы и другие способы плетения, такие, например, как способ, показанный на фиг. 8. В соответствии с этим способом каждый жгут 10a проходит последовательно над и под двумя жгутами 10b, и наоборот.

Здесь следует напомнить, что конструкция, схематически представленная на фиг. 1, 2 и 3, на самом деле является чистой схемой, предназначенной для объяснения явления деформируемости заготовки обсадной трубы или матрицы.

На фиг. 4 представлен схематический перспективный вид предварительно отформованной заготовки 1 обсадной трубы, пригодной для промышленного применения. Эта заготовка содержит несколько поддающихся радиальной деформации трубчатых структур типа конструкции, описанной выше, например четыре структуры 3a, 3b, 3c и 3d, располагающихся коаксиально и имеющих постепенно уменьшающийся диаметр. Эти плетеные структуры разных диаметров соответствующим образом вставлены друг в друга. На практике, естественно, может быть использовано и большее число таких структур, вставленных друг в друга, например десять таких структур. Эти плетеные структуры заключены между двумя пленками, изготовленными из некоторого эластичного материала, например из эластомера, одной наружной пленкой 4 и другой внутренней пленкой 5.

Роль этой внутренней эластичной пленки может сыграть стенка матрицы. Эти вставленные друг в друга плетеные структуры пропитаны некоторой жидкотекучей, но затвердевшей средой, например термоотверждаемой смолой, полимеризующейся при повышенной температуре, помещенной между двумя упомянутыми выше пленками 4 и 5.

Способность упомянутых выше пленок 4 и 5 к деформации выбирается таким образом, чтобы она была сопоставима со способностью к деформации упомянутых плетеных структур 3, причем деформация всей системы осуществляется совместно и с одинаковыми амплитудами.

По причине жидкотекучести упомянутой среды 30 и гибкости плетеных структур 3a, 3b, 3c и 3d, которые могут свободно скользить друг относительно друга, имеется возможность сложить в продольном направлении данную заготовку обсадной трубы. На фиг. 6A и 6B показаны в поперечном сечении два возможных, но не являющихся ограничительными, способа складывания этой заготовки путем придания ей U-образной формы или формы улитки (спирали). Итак, вследствие такого складывания можно придать упомянутой заготовке обсадной трубы поперечное сечение весьма малых габаритов. Путем раскладывания этой сложенной заготовки ее можно развернуть для придания ей цилиндрической формы, показанной на фиг. 7. После этого, например, путем приложения давления изнутри этой заготовки обсадной трубы можно вызвать расширение данной заготовки в радиальном направлении путем деформации каждой из упомянутых выше концентрических структур 3a, 3b, 3c и 3d в результате применения описанного выше явления.

На фиг. 9 представлена предварительно отформованная заготовка обсадной трубы, подобная заготовке, которая только что была описана. Здесь эта заготовка связана со специальным расширительным инструментом, предназначенным для обеспечения установки этой заготовки в скважине и названным матрицей.

Предварительно отформованная заготовка 1 обсадной трубы, показанная в развернутом, но не расширенном состоянии, содержит, как уже было сказано выше, жидкотекучую среду 30, представляющую собой термоотверждаемую смолу, которая занимает кольцевое пространство, располагающееся между двумя пленочными слоями: наружным слоем 4 и внутренним слоем 5 или 71 (стенка рукава 7). В этом пространстве находятся также несколько деформируемых плетеных трубчатых структур, расположенных концентрическим образом и сформированных переплетенными между собой волоконными лентами 3.

Матрица, обозначенная на фиг. 9 позицией 6, содержит трубчатый рукав 7, закрытый на своем верхнем и нижнем концах соответственно пробками 60 и 61.

Сквозь верхнюю пробку 60 проходит трубка 8, которая снабжена отверстиями 80, открывающимися, так же, как и свободный конец этой трубки, во внутреннюю полость рукава 7. Соответствующие средства, не показанные на приведенных фигурах, позволяют обеспечить введение жидкости под давлением через трубку 8 внутрь рукава 7 при помощи гибкого подводящего шланга.

Упомянутая жидкость под давлением может быть подведена с поверхности земли. В одном из возможных вариантов исполнения можно также использовать для этой цели жидкость (буровой раствор, собственно нефть и т.д.), уже находящуюся в скважине, вводя ее во внутреннюю полость матрицы при помощи специального насоса, которым должна быть оборудована эта матрица.

Стенка упомянутого выше рукава 7 образована двумя эластичными мембранами, изготовленными, например, из эластомера, а именно, внутренней мембранной 72 и наружной мембраной 71. Между этими двумя мембранами располагается трубчатая конструкция, сплетенная из плоских волокнистых жгутов, типа той, которая была описана выше. Эта конструкция на фиг. 9 обозначена позицией 70. В одном из возможных вариантов реализации может быть использована структура, содержащая несколько таких конструкций, располагающихся концентрично и вставленных одна в другую, как это уже было описано для трубчатой заготовки обсадной трубы.

Длина рукава 7 превышает длину используемой в данном случае заготовки 1 обсадной трубы. Концевые пробки 60 и 61 закрепляются, например приклеиванием, в концевых зонах упомянутой внутренней мембраны 72.

Своей наружной мембраной 71 рукав 7 матрицы прикреплен к заготовке 1 обсадной трубы при помощи концевых манжет 73 и 74. Эти соединительные манжеты имеют специальные механически ослабленные зоны разрушения 730 и 740 соответственно. Упомянутые манжеты 73 и 74 образуют герметичные стыки между заготовкой 1 обсадной трубы и рукавом 7 матрицы 6.

Место соединения наружной мембраны 71 рукава матрицы с внутренней пленкой 5 заготовки обсадной трубы обработано специальным образом, например путем обмазки силиконом, для того, чтобы уменьшить сцепление между этими двумя элементами.

В одном из возможных вариантов реализации внутренняя пленка заготовки обсадной трубы может отсутствовать.

В предпочтительном варианте такой реализации, как показано в увеличенном масштабе на фиг. 9а, наружная поверхность внешней пленки 4 заготовки обсадной трубы имеет выступы 42. Речь идет в данном случае, например, о кольцевых утолщениях, отделенных друг от друга также имеющими кольцевую форму выемками 41. Функция этих выступов состоит в том, чтобы способствовать герметичности контакта со стенкой скважины и сохранить предварительно заданное напряжение и определенную гибкость после отверждения упомянутой заготовки обсадной трубы.

На фиг. 10 и последующих фигурах поэтапно проиллюстрирован процесс выполнения операции крепления обсадной трубой нефтяной скважины через эксплуатационную трубу посредством использования предварительно отформованной заготовки 1 обсадной трубы и с применением матрицы, которые были описаны выше.

На приведенных фигурах позицией P обозначена стенка скважины, а позицией 9 обозначена эксплуатационная труба этой скважины, причем упомянутая эксплуатационная труба 9 удерживается в необходимом положении и центрируется в скважине при помощи гидравлической заглушки или затвора, или пакета 90.

В качестве примера можно указать, что внутренний диаметр эксплуатационной трубы 9 составляет 60 мм, тогда как средний диаметр скважины имеет величину порядка 180 мм. Упомянутая заготовка обсадной трубы в сложенном состоянии, например в виде улитки (фиг. 6B), вводится в эту эксплуатационную трубу при условии, что наибольшее поперечное сечение этой сложенной заготовки будет меньше внутреннего диаметра данной эксплуатационной трубы 9. Этот наибольший размер поперечного сечения заготовки в сложенном состоянии составляет, например, 55 мм. Итак, сложенная заготовка обсадной трубы опускается в скважину вместе с трубой 8 на требуемую глубину. После прекращения погружения первым делом осуществляется разворачивание заготовки 1 обсадной трубы и этой заготовке придается цилиндрическая форма. На этом этапе наружный диаметр заготовки обсадной трубы составляет 90 мм. Описанное выше разворачивание заготовки обеспечивается путем введения во внутреннюю полость рукава 7 матрицы рабочей жидкости, например воды под давлением, через трубу 8.

Эта подача жидкости в полость матрицы символически показана на приведенных фигурах стрелками F.

Затем производится увеличение давления этой жидкости, как это показана стрелками F' на фиг. 10B. Таким образом осуществляется радиальное расширение одновременно рукава 7 матрицы и заготовки 1 обсадной трубы в результате деформации оплетки упомянутых элементов, которая была подробно описана выше со ссылками на схемы, приведенные на фиг. 1, 2 и 3.

Разумеется, одновременно с расширением в радиальном направлении происходит уменьшение длины как заготовки обсадной трубы, так и матрицы. Таким образом упомянутая заготовка достигает диаметра, равного диаметру скважину, или 180 мм.

Итак, под действием усилия со стороны матрицы заготовка обсадной трубы плотно прижимается к стенке P скважины. Степень расширения упомянутой заготовки определяется в зависимости от конкретных потребностей, то есть в функции параметров неровностей или шероховатости стенки скважины. Здесь речь идет об основном отличии заготовки обсадной трубы в соответствии с предлагаемым изобретением от известных конструкций таких гибких заготовок, радиальное расширение которых может быть осуществлено только до строго определенного диаметра.

Таким образом, заготовка в соответствии с предлагаемым изобретением адаптируется к фактической конфигурации стенки данной скважины. Этому обстоятельству способствует и наличие на наружной поверхности заготовки выступов 42, которые обеспечивают ее зацепление за стенку скважины и герметичность прилегания.

Затем стенке заготовки обсадной трубы предоставляют возможность твердеть, подавая под давлением горячую жидкость и заставляя ее циркулировать во внутренней полости рукава 7 матрицы. После завершения процесса полимеризации жидкость, содержащуюся в рукаве 7, откачивают, что вызывает сокращение размеров матрицы в радиальном направлении, как это показано на фиг. 10C.

После этого путем вытягивания вверх за трубу 8 можно оторвать матрицу в целом от стенки затвердевшей обсадной трубы в результате разрушения механически ослабленных для этой цели соединительных зон 730 и 740.

Рукав 7 матрицы удлиняется, сокращаясь в размерах в радиальном направлении, в результате чего появляется возможность извлечь его из скважины через трубу 9.

Бывшая же ранее заготовкой 1 затвердевшая обсадная труба становится элементомв крепления данной скважины.

Такая обсадная труба может быть использована как с заливкой цементным раствором, так и без нее в зависимости от состояния и характеристик грунта.

Разумеется, в процессе установки данной заготовки в скважине необходимо учитывать последующее уменьшение ее длины в осевом направлении, которое произойдет в ходе ее растягивания или расширения в радиальном направлении перед отверждением.

Способ извлечения матрицы из скважины после окончания процесса формования обсадной трубы в соответствии с предлагаемым изобретением, схематически представленный на фиг. 11, не требует создания вакуума внутри матрицы. Действительно, благодаря плетеной структуре матрицы, под действием тянущего усилия F', воздействующего на эту матрицу, она постепенно сжимается в радиальном направлении сверху вниз, отклеиваясь или отрываясь от поверхности уже затвердевшей обсадной трубы.

Позицией 7a на фиг. 11 обозначена уже сократившаяся или сжавшаяся часть упомянутой матрицы, отделившаяся от внутренней поверхности готового участка обсадной трубы. В этой части матрицы образующие ее волоконные жгуты располагаются под углом v к продольной оси этой матрицы. Позицией 7б обозначена еще расширенная со времени полимеризации заготовки обсадной трубы часть этой матрицы, где волоконные жгуты образуют угол w с продольной осью.

На фиг. 12 и 12а представлено расширение или растяжение матрицы 7 и заготовки 1 обсадной трубы, которое осуществляется постепенно снизу вверх, причем раздувающая их жидкость подается через трубку 8 в нижнюю часть матрицы. Постепенность этого раздутия может быть обеспечена, например, путем помещения упомянутой заготовки и матрицы в сложенном состоянии в специальную оболочку, способную постепенно разрываться в продольном направлении снизу вверх.

Само собой разумеется, что плетеная деформируемая конструкция в соответствии с предлагаемым изобретением может быть использована в предварительно отформованных заготовках обсадных труб, для установки которых не применяются матрицы раздутия, использующие упомянутые плетеные конструкции, и наоборот.

В одном из возможных вариантов реализации гибкой плетеной конструкции в соответствии с предлагаемым изобретением некоторые волокна по меньшей мере некоторых жгутов (а в предпочтительном варианте во всех жгута) заменены на электропроводную проводку, что позволяет обеспечить нагрев упомянутой заготовки обсадной трубы или матрицы с целью содействия полимеризации стенок заготовки при подключении упомянутых проводников к источнику электрической энергии.

Это является особенно выгодным для многократно используемой матрицы, для которой электрическое подключение такой конструкции не представляет особых трудностей.

Трубчатая конструкция предварительно отформованной заготовки или матрицы для обсадки скважины имеет стенку из композитного материала, образованного жидкотекучей смолой, затвердевающей при горячей полимеризации и помещенной между двумя пленками, внутренней и наружной, в которую погружена трубчатая конструкция из гибких перекрещивающихся жгутов, которая имеет возможность расширения в радиальном направлении при сокращении длины в осевом направлении под действием избыточного давления внутри трубчатой заготовки. Матрица содержит раздуваемый рукав, расположенный внутри трубчатой заготовки. Матрица после завершения формования обсадной трубы отделяется от заготовки. Это позволяет создать предварительно отформованную заготовку, конструкция которой представляет деформируемую геометрию с высокой степенью расширения или растягивания.11 з.п.ф-лы, 12 ил.

8, Система по одному из пп.1 - 7, отличающаяся тем, что наружная пленка (4) заготовки (1) имеет рельефные выступы (42),

9. Система по одному из пп.1 - 8, отличающаяся тем, что раздуваемый рукав (7) оснащен трубкой (8) подвода жидкости во внутреннюю полость этого рукава.

| Захватный корректирующий модуль | 2017 |

|

RU2668241C1 |

| СПОСОБ УЛУЧШЕНИЯ БАРЬЕРНЫХ СВОЙСТВ ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ | 2016 |

|

RU2662207C2 |

| Обсадная труба | 1979 |

|

SU899831A1 |

Авторы

Даты

1998-12-20—Публикация

1994-04-28—Подача