Изобретение относится к обработке металлов давлением.

Известен способ, в котором заготовку укладывают в полость контейнера между торцами двух пуансонов, установленных соосно с возможностью осевого перемещения и вращения относительно друг друга с угловой скоростью ω, затем заготовку сжимают между пуансонами путем приложения осевого усилия и подвергают ее кручению под давлением путем вращения пуансонов относительно друг друга, затем пуансоны раздвигают и одним из них выталкивают заготовку из контейнера.

Использование контейнера приводит к появлению сил контактного трения на боковой поверхности заготовки, которые препиятствуют закручиванию ее слоев. В связи с этим деформация локализуется вблизи вращающегося пуансона. Причем высота очага деформации не превышает величину диаметра заготовки, что вытекает из следующих соображений.

Момент, передаваемый от вращающегося пуансона заготовке

M = 2π  · r2dr =

· r2dr =  πR3·τ ,, (1) где R = d/2 - радиус заготовки, τ - сопротивление сдвигу материала заготовки.

πR3·τ ,, (1) где R = d/2 - радиус заготовки, τ - сопротивление сдвигу материала заготовки.

Момент сил контактного трения, приложенный к боковой поверхности заготовки, равен

Mтр = τтр ˙ Sбок ˙ R (2) где Sбок = 2 π R ˙ h - площадь боковой поверхности, на которой действуют силы контактного трения, а τтр - удельная сила трения.

Для удельной силы трения справедлив закон Зибеля

τтр = μ ˙ σт, (3) где μ - коэффициент трения, σт - предел текучести материала, связанный с τ соотношением τ = σт / ν 3 = 0,577 σт.

Величина очага деформации будет определяться из того условия, что величина скручивающего момента, приложенного к торцу заготовки, в любом случае должна превышать сопротивление скручиванию со стороны сил контактного трения. Из условия М ≥ Мтр и учитывая (3), получаем для h соотношение

h ≅  (4)

(4)

Величина коэффициента трения μ колеблется в пределах 0,12-0,4 в зависимости от чистоты поверхности инструмента и условий деформации. При изменении μ от 0,12 до 0,4, как следует из выражения (4), предельная высота очага деформации уменьшается от 1,6 R до 0,5 R. Отсюда следует, что известным способом даже при наиболее благоприятных условиях ( μ = 0,12) невозможно обрабатывать заготовки с высотой более, чем 1,6 радиуса.

С другой стороны, при любой высоте заготовки, даже меньшей 0,5R, имеет место неоднородность деформации по ее высоте, вызванная действием сил контактного трения между боковой поверхностью заготовки и контейнером. Неоднородное распределение степеней деформации по высоте заготовки усугубляется с возрастанием степени деформации.

Целью предлагаемого изобретения является расширение возможностей способа в сторону увеличения высоты обрабатываемых заготовок. Кроме того, дополнительной целью является увеличение достигаемых степеней деформаций при большей однородности проработки по высоте заготовки.

Поставленная цель достигается тем, что кручение осуществляют при вращении частей контейнера, а в ходе обработки перемещают заготовку вдоль контейнера так, что каждое ее сечение, по меньшей мере, один раз проходит через место стыка частей контейнера.

Для достижения большей однородности деформации по высоте заготовки рекомендуется перемещение и кручение заготовки осуществлять одновременно. При этом требуемая степень деформации обеспечивается выбором скорости v, которая определяется по формуле

v <  , , (5) где R - радиус заготовки; ε - требуемая степень деформации на поверхности заготовки; ω - угловая скорость вращения пуансонов относительно друг друга.

, , (5) где R - радиус заготовки; ε - требуемая степень деформации на поверхности заготовки; ω - угловая скорость вращения пуансонов относительно друг друга.

Возможен вариант, когда перемещение заготовки осуществляют попеременно с кручением. В этом случае рекомендуется шаг s перемещения назначать из условия

s ≅  , , где μ - коэффициент трения. В противном случае возможно появление непроработанных зон.

, , где μ - коэффициент трения. В противном случае возможно появление непроработанных зон.

Наибольшая однородность проработки заготовки по высоте получается, если перемещение и кручение заготовки осуществлять одновременно и при этом осевую скорость заготовки v и угловую скорость вращения пуансонов ω поддерживать постоянными по величине.

С этой же целью рекомендуется угловые скорости пуансонов и прилегающих к ним частей контейнера поддерживать одинаковым.

Благодаря вращению частей контейнера силы контактного трения на боковой поверхности заготовки локализуют очаг деформации не возле пуансонов, как в известном решении, а возле стыка частей контейнера. Поскольку очаг деформации привязан к стыку частей контейнера, можно посредством соответствующего перемещения заготовки из одной части контейнера в другую его часть регулировать распределение деформаций по высоте обрабатываемой заготовки.

Перемещение заготовки вдоль оси контейнера может осуществляться либо непрерывно, либо пошагово. В обоих случаях имеются ограничения соответственно либо на скорость осевого перемещения, либо на величину шага, связанные с необходимостью достижения заданной степени деформации по всей высоте заготовки. Если скорость осевого перемещения будет очень велика, заготовка просто не успеет набрать требуемую степень деформации за время ее прохождения через место стыка частей контейнера.

Ниже приводится вывод формулы (5).

Скорость и степень деформации при кручении могут быть рассчитаны по формулам = R·ω/(

= R·ω/( h) (6)

h) (6)

ε = R·ϕ/( h) , , (7) где R - радиус заготовки, ω - угловая скорость вращения пуансонов, h - высота очага деформации (база кручения), ϕ - угол закручивания торца заготовки.

h) , , (7) где R - радиус заготовки, ω - угловая скорость вращения пуансонов, h - высота очага деформации (база кручения), ϕ - угол закручивания торца заготовки.

При кручении с постоянной угловой скоростью вращения пуансонов угол закрутки

ϕ = ω t, (8) где t - время деформирования. С другой стороны, время деформирования не может быть больше времени прохождения очага деформации, которое равно отношению высоты рычага деформации h к осевой скорости заготовки v

t > h/v, (9) Подставляя (7) и (8) в (9), получим (5)

v <

Возможность перемещения очага деформации по заготовке в предлагаемом способе снимает ограничения на ее высоту, существовавшее в известном решении. Однако появляется ограничение по высоте заготовки иного плана, но также связанное с действием сил трения. При перемещении заготовки в сжатом состоянии требуется большое усилие для преодоления сил трения на стенках контейнера, которое возрастает с увеличением высоты заготовки и может превышать величину осевого усилия, которое может быть достигнуто имеющимся в наличии оборудованием (например, гидроцилиндром). Для того, чтобы снизить величину потребного для осевого перемещения заготовки усилия, рекомендуется перемещение заготовки осуществлять попеременно с кручением. В этом случае можно снять сжимающее усилие и тем самым снизить давление на стенки контейнера, что приведет к снижению сопротивления проталкиванию заготовки вдоль оси контейнера. При этом для получения приемлемой однородности проработки по высоте заготовки шаг перемещения не должен превышать размеров очага деформации, поскольку в противном случае в заготовке могут появится непроработанные слои.

Оптимальный шаг перемещения (от точки зрения однородности деформации) зависит от множества факторов (усилия сжатия, наличия смазки, шероховатости стенок контейнера, свойств материала, температуры и т.д. и т.п.), поэтому в каждом конкретном случае требует экспериментального уточнения. С другой стороны известно, что по мере своего развития деформация выходит на установившуюся стадию. При этом структура материала мало изменяется с дальнейшим увеличением степени деформации. Поэтому достаточная однородность структуры и свойств по высоте заготовки может быть достигнута при условии достаточно большой степени деформации в каждом сечении заготовки, причем необязательно одинаковой. В связи с этим при достаточно больших степенях деформации шаг перемещения заготовки будет оказывать слабое влияние на однородность структуры по высоте, поэтому для многих практических случаев при его выборе достаточно руководствоваться следующими соображениями.

В предлагаемом способе размеры очага деформации ограничены по той же причине, что и в известном решении, и для него оценка размеров очага деформации может быть выполнена аналогичным образом

h ≅  (10) Если сравнить (10) и (4), легко видеть, что размер очага деформации в предлагаемом способе в два раза больше из-за его симметрии. Для получения приемлемой однородности проработки по высоте заготовки шаг перемещения s не должен превышать размеров очага деформации h, поскольку в противном случае в заготовке могут появиться непроработанные слои, т.е. должно выполняться условие

(10) Если сравнить (10) и (4), легко видеть, что размер очага деформации в предлагаемом способе в два раза больше из-за его симметрии. Для получения приемлемой однородности проработки по высоте заготовки шаг перемещения s не должен превышать размеров очага деформации h, поскольку в противном случае в заготовке могут появиться непроработанные слои, т.е. должно выполняться условие

s ≅  , , (11) которое содержится в формуле изобретения. В каждом конкретном случае величина шага s определяется из выражения (11) для конкретных величин коэффициента трения μ и радиуса заготовки R.

, , (11) которое содержится в формуле изобретения. В каждом конкретном случае величина шага s определяется из выражения (11) для конкретных величин коэффициента трения μ и радиуса заготовки R.

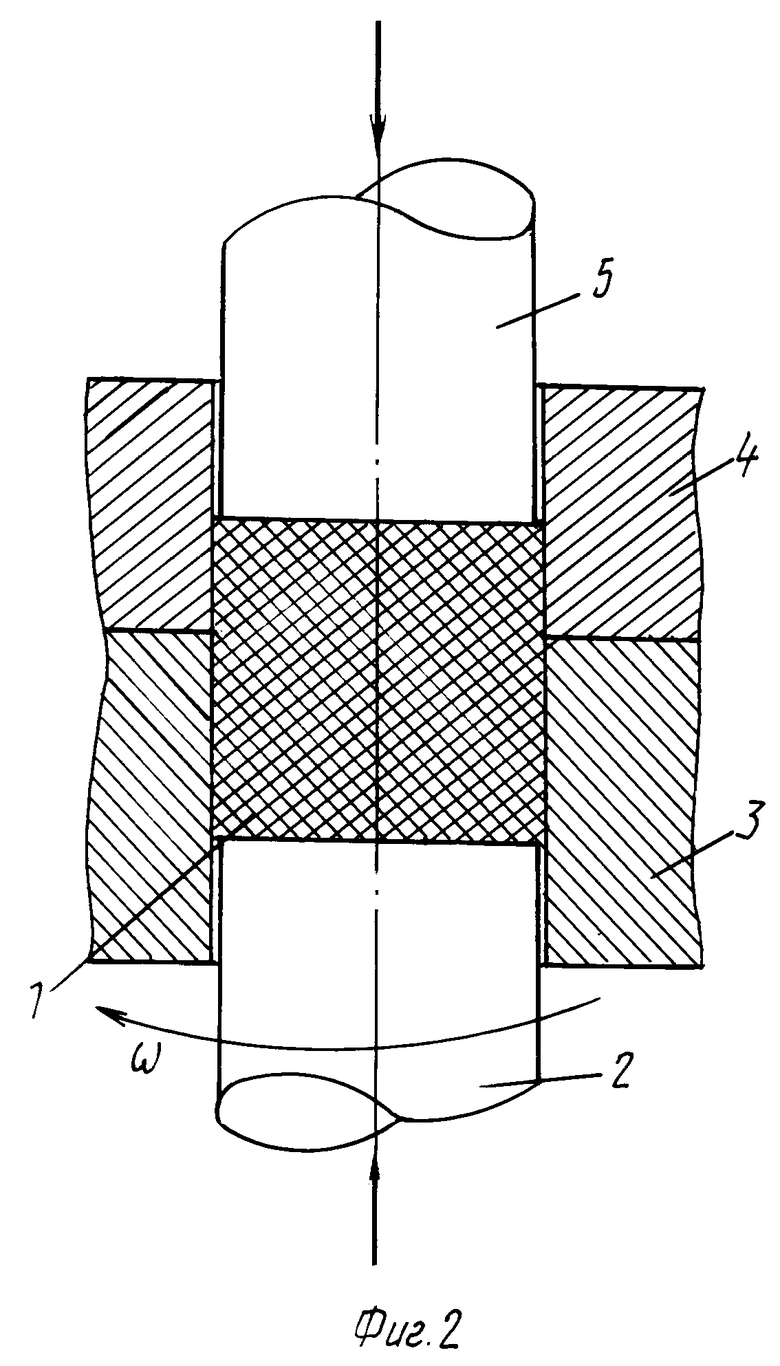

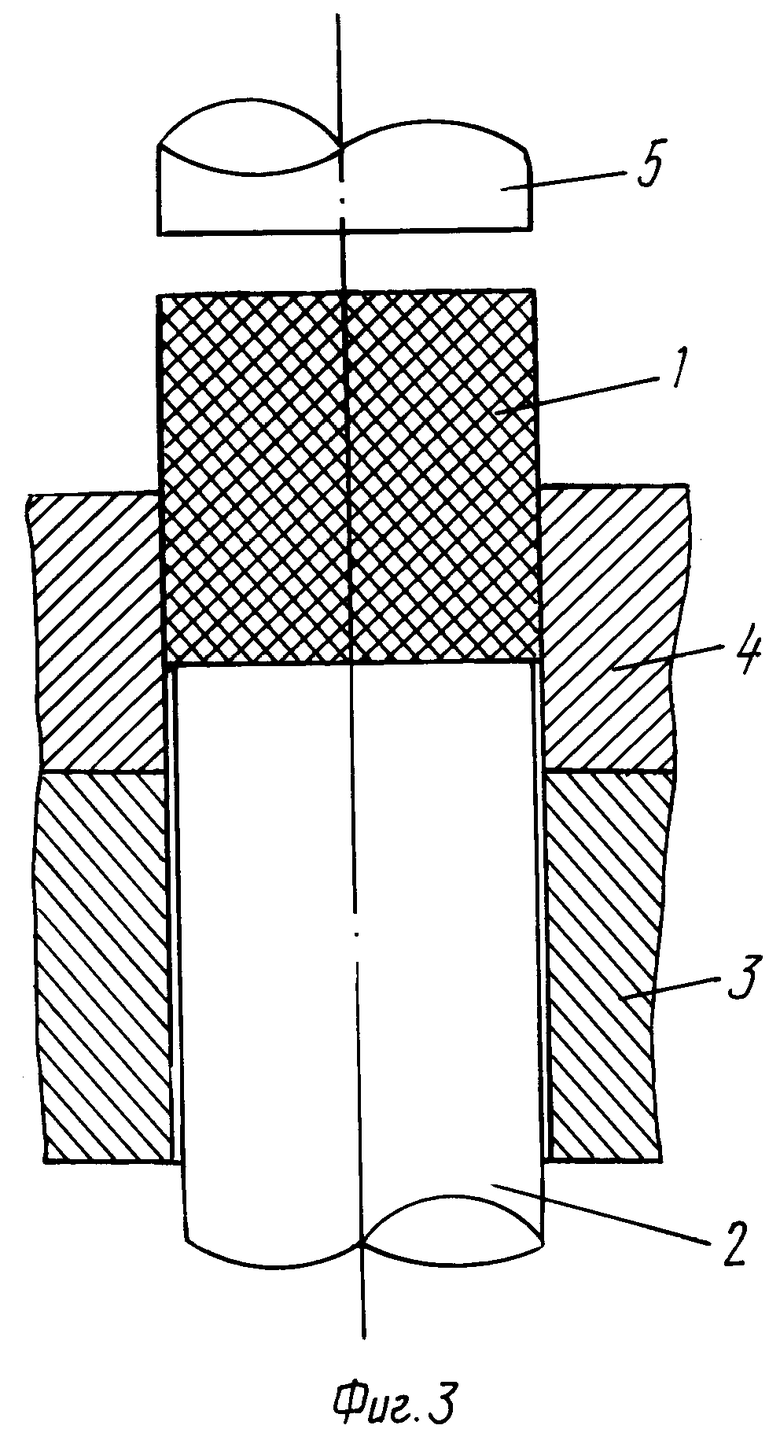

На фиг. 1,2,3 представлена последовательность операций при реализации предлагаемого способа.

Способ осуществляют следующим образом. Цилиндрическую заготовку 1 устанавливают на торец пуансона 2 в часть 3 контейнера, которая плотно сомкнута с частью 4 контейнера (фиг.1).

Затем заготовку 1 сжимают пуансонами 2 и 5 путем приложения осевого усилия. После этого начинают вращать пуансон 2 и часть 4 контейнера относительно пуансона 5 и части 3 контейнера с угловой скоростью ω. Заготовку начинают перемещать вдоль контейнера либо одновременно с началом кручения, либо попеременно с кручением. В первом случае скорость осевого перемещения v пуансона 5 желательно поддерживать постоянной, а пуансоном 2, соединенным, например, с гидроцилиндром, обеспечивается поджатие заготовки осевым усилием к пуансону 5 и их совместное перемещение. Во втором случае после закручивания пуансон 5 отодвигают от заготовки и пуансоном 2 перемещают ее на шаг s. Далее заготовку снова сжимают и закручивают. Описанный цикл повторяют до тех пор пока вся заготовка не переместиться в часть 4 контейнера (фиг.2).

После того как заготовка полностью оказалась в части 4 контейнера, кручение прекращают, поднимают пуансон 5 и выталкивают заготовку из контейнера пуансоном 2 (фиг.3).

1. Пусть требуется обработать кручением заготовку с d = 40 мм. Н = 120 мм со скоростью ω = 0,01 с-1 так, чтобы по всей высоте заготовки степень деформации была не менее ε = 3 (имеется ввиду деформация на поверхности заготовки).

По формуле (5) находим осевую скорость пуансона

v ≅ ω R / ( ν 3 ε ) = 0,01 ˙ 20 / ( ν 3 ˙3) = =0,0385 мм/с.

Выбираем скорость с некоторым запасом в сторону увеличения деформации v = 0,03 мм/с.

Обработку заготовки осуществляем при одновременном кручении и осевом перемещении с выбранной скоростью v = 0,03 мм/с аналогично тому, как это было описано выше. При этом осевую v и угловую ω скорости пуансонов поддерживаем постоянными, чем и достигается выполнение заданного требования ε ≥ 3 на высоте Н = 120 мм. Скорости v и ω могут быть и не постоянными, но в этом случае однородность проработки заготовки по ее высоте будет меньше. По этой же причине желательно угловые скорости вращения пуансонов и прилегающих к ним частей контейнера поддерживать одинаковыми, иначе ухудшится однородность деформации.

Отметим, что известным способом данная заготовка обработана быть не может. Действительно, высота очага деформации, которая может быть реализована в известном решении для заготовки радиусом 20 мм, как следует из формулы (4), при самых благоприятных условиях ( μ = 0,12) не превышает h = 32,1 мм. Следовательно, на длине H-h = 120-32,1 = 87,9 мм, т.е. на большей части заготовки, деформации практически не будет (она будет подавлена силами контактного трения).

2. Пусть теперь требуется обработать заготовку диаметром d = 40 мм, высотой Н= 400 мм. Величина осевого усилия, которое необходимо приложить к заготовке для осуществления обработки заготовки при одновременном кручении и осевом перемещении в этом случае намного больше, чем в первом примере. Поэтому, если в распоряжении не имеется оборудования требуемой мощности, целесообразно перемещение заготовки осуществлять попеременно с кручением, т.е. при снятом противодавлении. Величину перемещения s на каждом шаге определяем по формуле (11), где для величины коэффициента трения примем μ = 0,2. Получим

s ≅  = 38.5 мм Принимаем s = 30 мм и осуществляем обработку так, как описано выше, закручивая и перемещая заготовку попеременно.

= 38.5 мм Принимаем s = 30 мм и осуществляем обработку так, как описано выше, закручивая и перемещая заготовку попеременно.

Таким образом, предлагаемое изобретение позволяет:

обрабатывать большие по высоте заготовки;

достигать больших степеней деформации при ее однородности по высоте заготовки;

регулированием шага и скорости осевого перемещения заготовки добиваться наилучшей однородности.

Благодаря этому появляется возможность обрабатывать кручением заготовки с широкой гаммой h/d и получать заготовки с высокой однородностью деформации и, следовательно, структуры и свойств.

Использование: обработка металлов давлением, в частности проработка структуры металла заготовок без изменения их исходных размеров. Сущность изобретения: обработку заготовки осуществляют приложением к ее торцам осевого усилия сжатия и кручения посредством пуансонов в составном контейнере. Кручение производят при вращении частей контейнера. В ходе обработки перемещают заготовку вдоль контейнера до момента прохождения каждого ее сечения по крайней мере один раз через место стыка частей контейнера. Для достижения большей однородности деформации по высоте заготовки рекомендуется перемещение и кручение заготовки осуществлять одновременно. Возможен вариант, когда перемещение заготовки осуществляют переменно с кручением. Наибольшая однородность проработки заготовки по высоте получается, если перемещение и кручение заготовки осуществлять одновременно. При этом осевую скорость заготовки и угловую скорость вращения пуансонов поддерживают постоянным по величине. Рекомендуется угловые скорости пуансонов и прилегающих к ним частей контейнера поддерживать одинаковыми. 5 з.п.ф-лы, 3 ил.

v <  ,

,

где ω - угловая скорость относительного вращения пуансонов;

R - радиус заготовки;

ε - требуемая степень деформации на поверхности заготовки.

s ≅  ,

,

где μ - коэффициент трения.

| А.А | |||

| Богатов и др | |||

| Повышение пластичности материалов применением комбинированного погружения | |||

| Тезисы докладов четвертой Всесоюзной конференции "Сверпластичность материалов" | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-15—Публикация

1991-04-09—Подача