Изобретение относится к сырьевым массам для изготовления строительных изделий и может быть использовано для производства строительной керамики, преимущественно кирпича и облицовочных керамических камней.

Известна сырьевая масса для изготовления керамических изделий, включающая глину и добавку, в качестве которой используют песок в количестве 10% от общей массы смеси. (Лундина М.Г. Добавки в шихту при производстве керамических стеновых материалов: Обзорная информация. /ВНИИЭСМ. - М., 1974, с. 27).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной сырьевой смеси, относят то, что песок, входящий в состав, содержит карбонатные примеси и пылевидные фракции, которые отрицательно влияют на физико-механические свойства керамических изделий, в частности на прочность. Предел прочности при сжатии у таких изделий составляет 12,44 МПа.

Наиболее близким к заявленному изобретению составом того же назначения по совокупности признаков является керамическая масса для изготовления стеновых изделий, включающая легкоплавкую глину в количестве 70 - 75 мас.% и технологическую минеральную добавку, в качестве которой используют карбонатно-кремнистую цеолитсодержащую породу смешанного минерального состава с размером частиц менее 1 мм в количестве 25-30 мас.%. Порода содержит, мас.%: опал-кристобалит 30-40, клиноптилолит 8-25, кальцит 11-28, глинистую составляющую 15-35. (Патент РФ N 2140888, МПК 6 C 04 B 33/00, 1977).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной керамической массы, принятой за прототип, относится то, что в известной керамической массе известного состава использование породы смешанного минерального состава не дает в изделиях достаточной прочности при сжатии, а обжиг проводят при более высокой температуре.

Задачей настоящего изобретения является получение сырьевой массы для изготовления кирпича на основе некондиционного местного сырья (глины и глауконитсодержащие пески (ГСП), ранее не применявшиеся для этих целей) с физико-механическими характеристиками, соответствующими ГОСТу.

Технический результат - увеличение прочности при сжатии и снижение температуры обжига. Указанный технический результат при осуществлении изобретения достигается тем, что известная сырьевая масса для изготовления керамических изделий, включающая легкоплавкую глину и технологическую минеральную добавку, согласно изобретению она в качестве технологической минеральной добавки содержит глауконитсодержащие пески минерального состава, мас.%; глауконитсодержащий глинистый минерал 28-33; полевой шпат 2-5; кальцит 1-5; апатит 3-6; кварц остальное при следующем соотношении компонентов, мас.%: легкоплавкая глина 90-95, глауконитсодержащие пески 5-10, а обжиг изделий ведут при 900oC.

Глауконитсодержащие пески (ГСП) содержат до 3% калийсодержащих компонентов, которые являются щелочными элементами, вступающими в химическую реакцию с кристобалитом, образующимся в процессе обжига, с образованием жидкой фазы, частично заполняющей пустоты в керамической массе и цементирующей частицы других минералов. В дальнейшем при остывании жидкой фазы происходит ее отвердевание, а керамический материал становится прочным и водостойким. Очевидно, что чем больше будет образовываться жидкой фазы, тем более прочным и водостойким будет конечный материал.

Сопоставительный анализ с прототипом показывает, что заявляемая сырьевая масса для изготовления керамических изделий отличается от известной новым компонентом, а именно: породой - глауконитсодержащие пески.

По И.В. Николаевой (И.Е. Николаева. Минералы группы глауконитов в осадочных формациях. - Новосибирск; Наука. Сиб. отделение. 1977.) глаукониты ассоциируют с кварцевыми песками, кремнистыми породами (диатомиты, опоки, трепелы), фосфоритами, мел-мергельными породами, глинами. Мощность глауконитсодержащих пород может составлять десятки метров при протяженности залежей в десятки километров. Содержание глауконита при этом невысокое и изменяется от 1 до 15-20%.

Проведенный заявителем анализ уровня техники, включающий поиски по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемой сырьевой массе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных технических решений, совпадающих с отличительными признаками заявленной сырьевой массы. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Сведения, подтверждающие возможность осуществления изобретения.

Изделия из заявляемой сырьевой массы изготавливают по общепринятой технологии керамического производства, способом полусухого прессования или пластического формования, но с тем отличием, что обжиг ведут при температуре 900oC.

Подготовка глинистого сырья при пластическом способе включает в себя сушку сырья, дробление на щековой дробилке, замачивание водой из расчета получения нормальной формовочной влажности, вылеживание массы в течение суток.

При полусухом способе прессования подготовка глины включает в себя: удаление твердых каменистых включений, обработку и вальцах или бегунах, с последующим дозированием и подачей в глиносмеситель. Сюда же подается отдозированный ГСП, после чего смесь пропускается через шнековый смеситель для получения гранул диаметром 10 мм. Полученные гранулы сушат до остаточной влажности 8-12% и измельчают в мельнице до получения пресс-порошка, состоящего из трех фракций с размером частиц, мас.%: 0-1 мм - 50, 1-2 мм - 25, 2-3 мм - 25.

Полученную смесь выдерживают в течение двух суток. Формование образцов осуществляют при удельном давлении 20-25 МПа. Сушку при 35-80oC в течение 6-12 часов, а обжиг ведут при температуре 900oC.

Подготовка минеральной добавки включает в себя: дробление и помол для терригенных пород ГСП до тонины помола с остатком на сите 1 мм не более 5 мас.%, и только рассев на сите для алевритовых пород.

Используют глину Кощаковского месторождения Республики Татарстан: тип-суглинок, пластичность - умеренно пластичная (число пластичности 8-12), дисперсность - низкодисперсная, огнеупорность - легкоплавкая (Тпл = 1300oC), общая усадка, %: 8,1. Химический состав, %: SiO2 68-71,7; Al2O3 9,4-10,9, Fe2O3 3,6-5,8; CaO 1,8-4,8 и глауконитсодержащий песок с Вожженского и Сюндюковского месторождений РТ. Химический состав, %: SiO2 67,71- 71,78; K2O 2,84-2,89: Al2O3 7,97-8,43, Fe2O3 6,05-6,98; п.п.п. 5,07-6,62. Минеральный состав глауконитсодержащего песка, %: глауконитсодержащий глинистый минерал с содержанием глауконита 17% 28-33; полевой шпат 2-5; кальцит 1-5; апатит 3-6: кварц остальное.

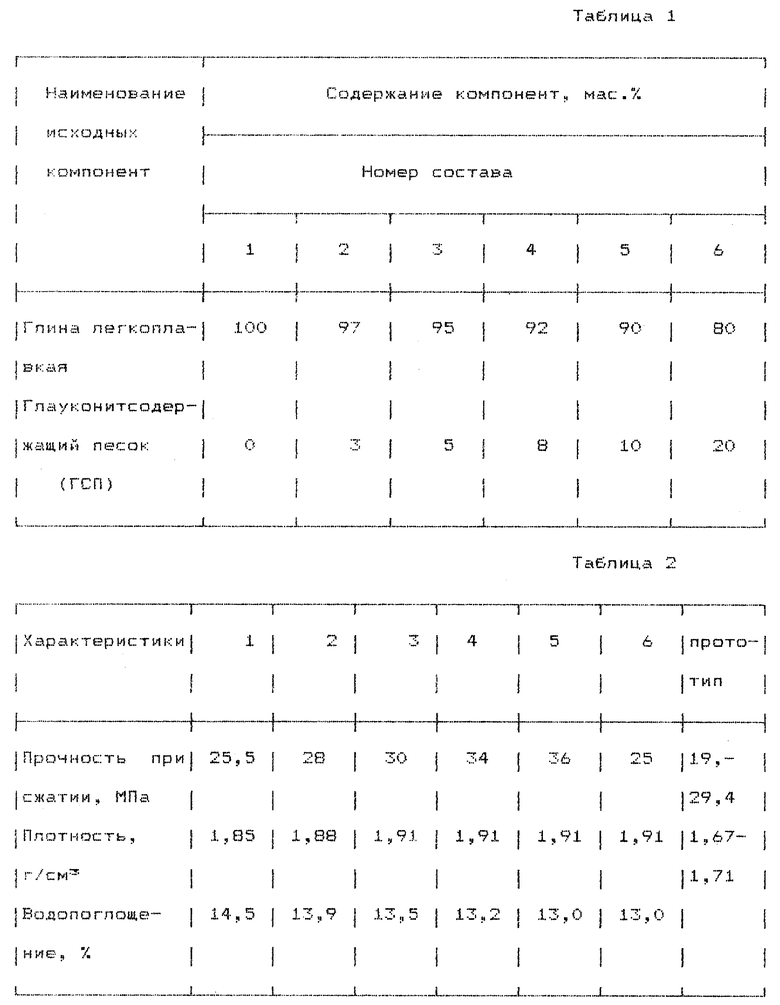

В таблице 1 приведены составы сырьевой массы для изготовления керамических изделий

В таблице 2 приведены физико-механические показатели изделий, получаемых из заявляемой сырьевой массы, в зависимости от состава исходных компонент при температуре T=900oC.

Из данных, приведенных в таблице 2, следует, что введение ГСП в сырьевую массу в количестве 5-10 мас.% (составы N 3, 4, 5) является оптимальным. При введении в сырьевую массу ГСП менее 5% (состав N 2) образуется недостаток вносимого калийсодержащего компонента, вступающего в химическую реакцию с кристобалитом, в результате чего образуется меньше муллита и эвтектических железистых стекол, способствующих заполнению дефектов и пустот в керамической массе и цементирующей частицы других минералов, в результате чего это приводит к снижению прочностных показателей образцов. При введении в массу ГСП более 10 мас.% (состав N 6) привносится излишнее количество свободного кремнезема, который является источником микротрещин во время фазового перехода кварца при охлаждении образцов, вследствие чего снижаются их прочностные показатели.

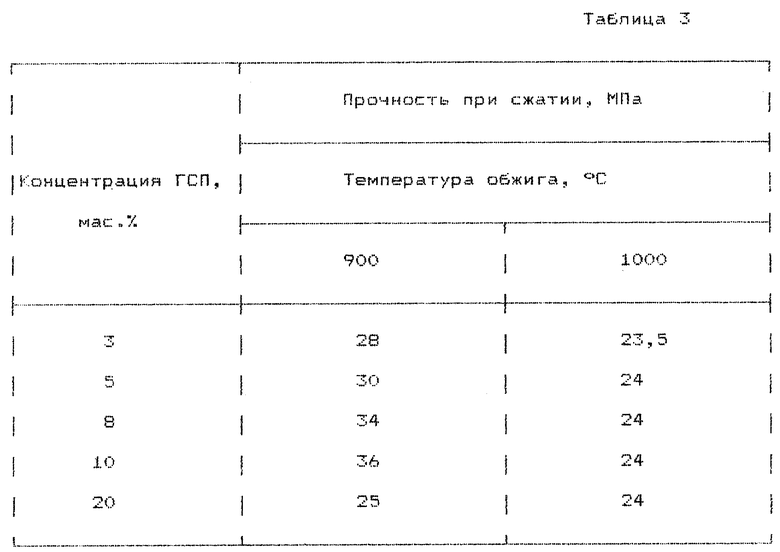

В таблице 3 приведены значения изменений предела прочности при сжатии керамических образцов в зависимости от содержания ГСП и температуры обжига.

Как видно из представленных данных, с повышением температуры обжига до 1000oC прочность на сжатие снижается при всех приведенных концентрациях ГСП. В процессе обжига ионы калия, присутствующие в ГСП, приводят к увеличению доли муллита и железистых стекол. Образуется дополнительное количество SiO2 в виде кристобалита, который является источником микротрещин во время фазового перехода кварца при охлаждении образцов, и провоцирует понижение прочностных характеристик при 1000oC, так как образование кристобаллита происходит в большем объеме чем при 900oC.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленной сырьевой массы для изготовления керамических изделий следующей совокупности условий:

- заявленная сырьевая масса предназначена для использования в промышленности, а именно в производстве керамических строительных материалов;

- для заявленной сырьевой массы в том виде, как она охарактеризована в независимом пункте изложенной формулы изобретения, подтверждена возможность ее осуществления с помощью описанных в заявке примеров;

- заявленная сырьевая масса для изготовления керамических изделий обеспечивает достижение усматриваемого заявителем технического результата, а именно, повышение предела прочности изделий при сжатии при одновременном снижении температуры обжига.

Следовательно, заявленное изобретение соответствует условию, "промышленная применимость".

Использование глауконитсодержащих песков в оптимальных дозах в предлагаемой сырьевой массе для изготовления керамических изделий обеспечивает следующие преимущества:

- снижение температуры обжига с 1000oC до 900oC, а следовательно, сокращение энергозатрат на производстве керамических изделий;

- возможность получения высокомарочных керамических изделий, отвечающих требованиям ГОСТа;

- расширение областей использования местной сырьевой базы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

| МОДИФИЦИРОВАННАЯ ЛЕГКОПЛАВКАЯ ГЛИНИСТАЯ МАССА | 2014 |

|

RU2560048C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| Керамическая масса | 2000 |

|

RU2220121C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2515107C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

Изобретение относится к сырьевым массам для изготовления строительных изделий и может быть использовано для производства строительной керамики, преимущественно кирпича и облицовочных керамических камней. Технический результат - повышение предела прочности при сжатии и снижение температуры обжига. Указанный технический результат достигается тем, что сырьевая смесь содержит в качестве технологической минеральной добавки глауконитсодержащие пески минерального состава, мас. %: глауконитсодержащий глинистый минерал 28-33; полевой шпат 2-5; кальцит 1-5; апатит 3-6; кварц остальное, при следующем соотношении компонентов, мас. %: легкоплавкая глина 90-95; глауконитсодержащие пески 5-10. 3 табл.

Сырьевая смесь для изготовления керамических изделий, включающая легкоплавкую глину и технологическую минеральную добавку, отличающаяся тем, что она в качестве технологической минеральной добавки содержит глауконитсодержащие пески минерального состава, мас.%:

Глауконитсодержащий глинистый минерал - 28 - 33

Полевой шпат - 2 - 5

Кальцит - 1 - 5

Апатит - 3 - 6

Кварц - Остальное

при следующем соотношении компонентов, мас.%:

Легкоплавкая глина - 90 - 95

Глауконитсодержащие пески - 5 - 10и

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| Состав для изготовления керамических плиток | 1981 |

|

SU1036707A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1996 |

|

RU2110498C1 |

| RU 2004519 C1, 05.06.1991 | |||

| US 5183787 A, 02.02.1993 | |||

| US 5464473 A, 07.11.1995. | |||

Авторы

Даты

2000-12-10—Публикация

2000-01-17—Подача