Изобретение относится к строительным материалам, в частности к технологии изготовления керамических изделий, преимущественно кирпича, и может быть использовано в производстве строительной керамики.

Цель изобретения - снижение температуры обжига и уменьшение объемной массы изделий при сохранении их высокой прочности.

При приготовлении керамической массы используют легкоплавкую глину следующего химсостава, мае. %: SiO 46,83-57,63; 15,23-18,60; , 6.35-7,36 СаО 3,16-7,98; MgO - 2,93- 3,84; K,jO 0,88-1,42; 0,35-1,32; Tie2 0,67-0,88, потери при прокаливании 8,42-12,34, начало вспучивания глины )без добавок) , коэффициент вспучивания 3,2-3,47, и марганецсодержащий отход производства сухих элементов питания. Химический состав марганцевого отхода следующий, мае. %: диоксид марганца 49,2-84,2-, сажа ацетиленовая 3-15i графит 4-16;

хлорид аммония остальное. Удельная поверхность отходов 340 м /кг.

Марганецсодержащий отход производства сухих элементов питания образу- ется при изготовлении сухих элементов типа Планета., Орион и др., применяемых в радиотехнике для питания переносных радиотранзисторов, магнитофонов, телевизионной аппаратуры и т.п. Эти отходы образуются в основном на стадии заполнения ящичков

сд о

СП

со

3150

элементом, а также в операциях транспортировки, упаковки и складирования .

Технология приготовления массы следующая.

Природную легкоплавкую глину подвергают удалению карбонатньк, поле- вошпатных и других механических вклю- чений, перетирают на бегунах для по- вьшения однородности и пластичности. Затем в глину добавляют марга- нецсодержащий отход.

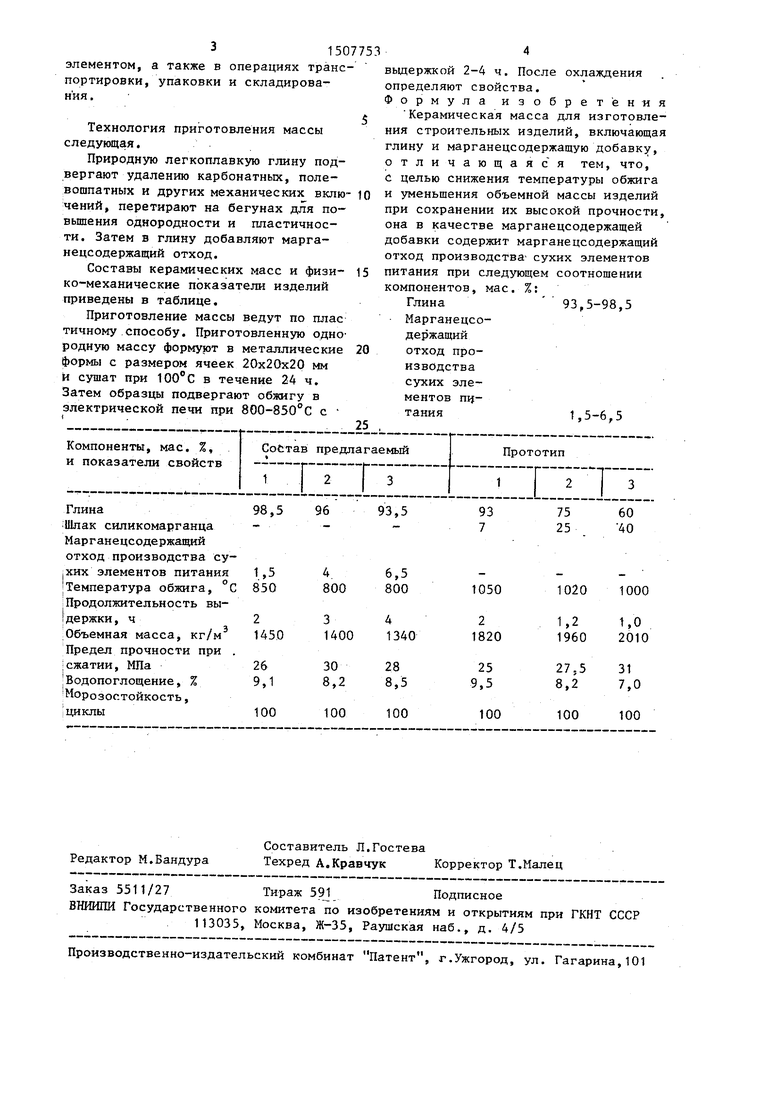

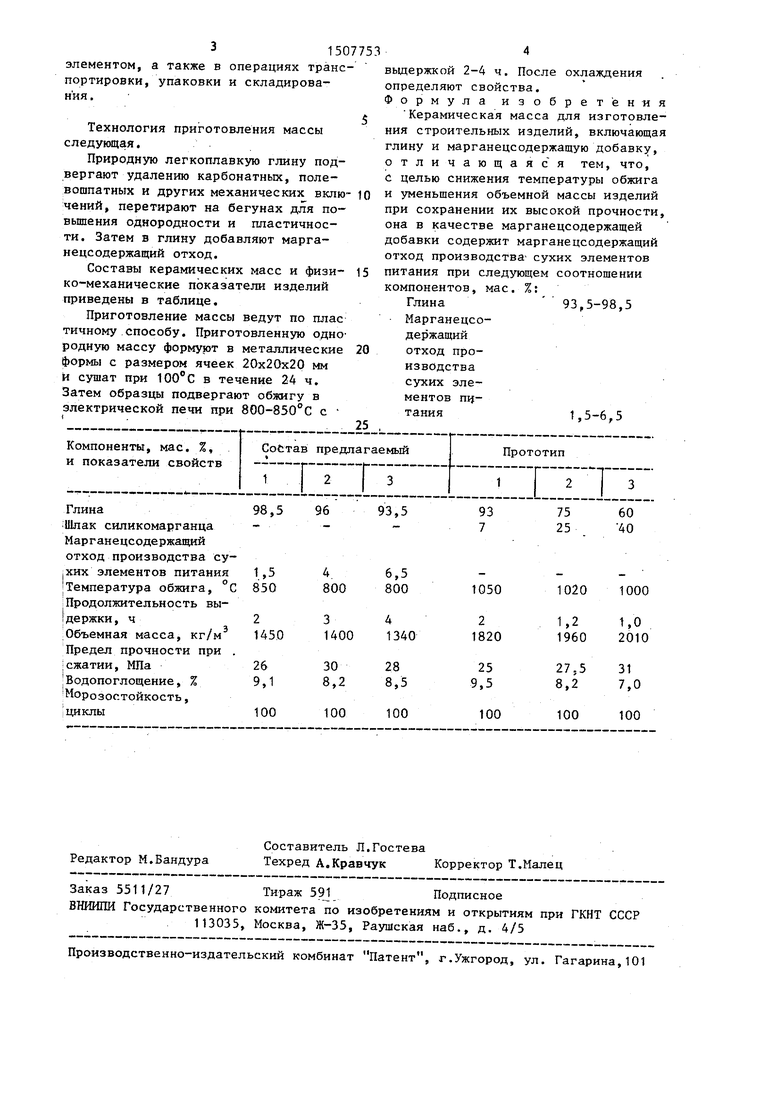

Составы керамических масс и физи- ко-механические показатели изделий приведены в таблице.

Приготовление массы ведут по плас тичному способу. Приготовленную однородную массу формуют в металлические формы с размером ячеек 20x20x20 мм И сушат при в течение 24 ч. Затем образцы подвергают обжигу в электрической печи при 800-850°С с

выдержкой 2-4 ч. После охлаждения определяют свойства. Формула изобретения Керамическая масса для изготовления строительных изделий, включающая глину и марганецсодержащую добавку, отличающая с я тем, что, с целью снижения температуры обжига и уменьшения объемной массы изделий при сохранении их высокой прочности, она в качестве марганецсодержащей добавки содержит марганецсодержащий отход производства- сухих элементов питания при следующем соотношении компонентов, мае. %:

Глина 93,5-98,5

Марганецсодержащийотход производствасухих элементов пч- тания1,5-6,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для получения керамзита | 1986 |

|

SU1362724A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| Керамическая масса | 1977 |

|

SU658109A1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1397415A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1996 |

|

RU2110498C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| Керамическая масса | 1980 |

|

SU920041A1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении изделий стеновой керамики, преимущественно кирпича. С целью снижения температуры обжига и уменьшения объемной массы изделий при сохранении их высокой прочности керамическая масса для изготовления строительных изделий включает следующие компоненты, мас.%: глина 93,5-98,5 и марганецсодержащий отход производства сухих элементов питания 1,5-6,5. Физико-механические показатели изделий следующие : температура обжига 800-850°С, объемная масса 1340-1450 кг/м3, предел прочности при сжатии 28-30 МПа, водопоглощение 8,2-9,1%, морозостойкость 100 циклов. 1 табл.

Марганецсодержащий отход производства су

| Авторское свидетельство СССР № 1300859, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса (ее варианты) | 1983 |

|

SU1189848A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-09-15—Публикация

1987-10-21—Подача